Trykstøbning er en af de processer, der anvendes i moderne industrier. Den giver producenterne mulighed for at fremstille meget komplekse metaldele på en meget præcis og pålidelig måde. Blandt mange andre trykstøbte materialer er zink og aluminium de mest anvendte trykstøbte materialer. Hvert af materialerne har fordele og ulemper.

Valget af det rigtige materiale er en meget vigtig beslutning. Det har indflydelse på produkternes ydeevne, omkostninger, holdbarhed og effektivitet i fremstillingen. Denne artikel indeholder en sammenligning af trykstøbning i zink og trykstøbning i aluminium. Den forklarer deres egenskaber, styrker, svagheder, anvendelser og prisen på samme.

Hvad er trykstøbning?

Trykstøbning er en metalformningsproces. Smeltet metal presses under højt tryk ned i en form af hærdet stål. Metallet hældes i hulrummet, og metallet hærder på kortest mulig tid. Formen åbnes bagefter, og en allerede færdig del fjernes.

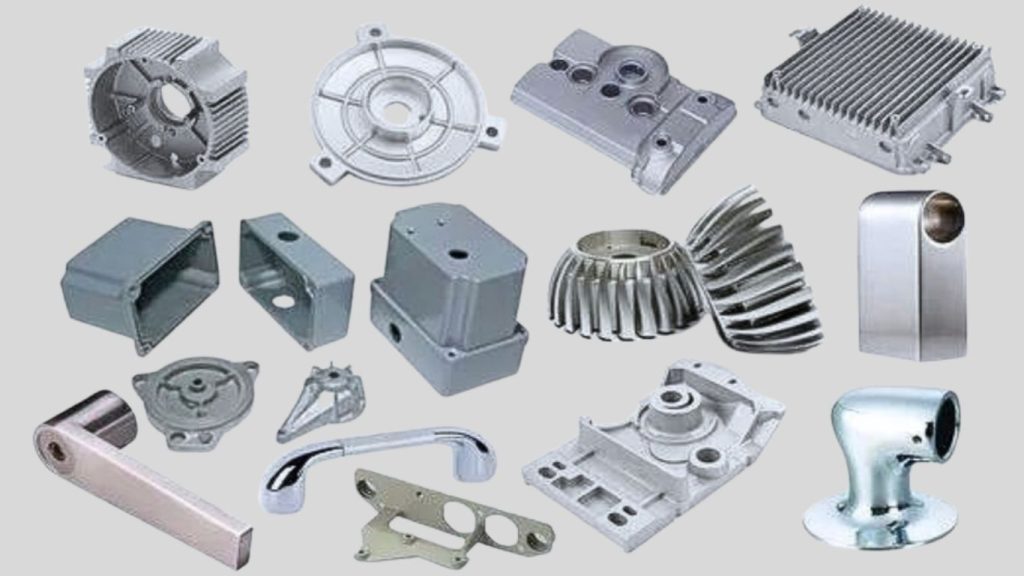

Det er en optimal proces, når der er behov for masseproduktion. Den giver standardiseret kvalitet og nøjagtighed i størrelse og overflader med en glat finish. Bilindustrien, elektronik, industrimaskiner, medicinsk udstyr og forbrugerprodukter har trykstøbt praksis.

Oversigt over trykstøbning af zink

Det er en proces, hvor et metal, typisk zink, opvarmes og hældes i en form fyldt med voks. Zinkstøbning er en nøjagtig procedure til formgivning af metaller. Det er en proces, som involverer et højt tryk af smeltet zinklegering, der sprøjtes ind i en form af hærdet stål. Normalt ligger dette tryk på mellem 700-4.000 psi (5-28Mpa). Det er det tryk, der sikrer, at hulrummet fyldes, og at gengivelsen er meget detaljeret.

Formen er smeltet og størkner metallet ved en høj hastighed. Når matricen er størknet, åbnes den, og udstødningen af emnet er fuldført. De fleste af dens komponenter kræver ikke yderligere eller kun lidt bearbejdning.

Trykstøbning med zinklegeringer

Trykstøbning af zink handler hovedsageligt om meget rene legeringer af zink. Zinkprocenten er normalt 90-95%. Den øvrige sammensætning består af aluminium, magnesium og kobber.

Legeringer til trykstøbning af zink er normalt af følgende typer:

- Zamak 2 - Hårdhed og styrke: Høj.

- Zamak 3 - Dimensionsstabilitet og overfladefinish er af høj kvalitet.

- Zamak 5 - Styrke af større overlegenhed end Zamak 3.

- ZA-8, ZA-12 og ZA-27 -. Mere aluminium i bygningen.

Kun en af dem, Zamak 3, har næsten 70% af den globale produktion af trykstøbt zink på grund af sin balance.

Smeltepunkt og energibesparelse

Zinklegeringer har et meget lavt smeltepunkt, dvs. ca. 380-390 °C. Det er meget lavere end legeringer af aluminium, som smelter ved ca. 660 °C.

Lavere smeltetemperatur er billigere med hensyn til energiforbrug, da den bruger ca. 30-40% energi under støbeprocessen. Det opretholder også formens termiske stress. Som følge heraf vil zinkforme have 500000 cyklusser og derover.

Dimensionelle tolerancer og nøjagtigheder

Trykstøbning af zink er kendetegnet ved en høj grad af dimensionsnøjagtighed. Lineære tolerancer ligger normalt inden for 0,025 mm til 25 mm i længden.

I de fleste tilfælde kan der opnås samlede tolerancer på mindre end +-0,05 mm uden nogen form for efterbearbejdning. Det er meget nøjagtigt, og det reducerer produktionstiden og -omkostningerne.

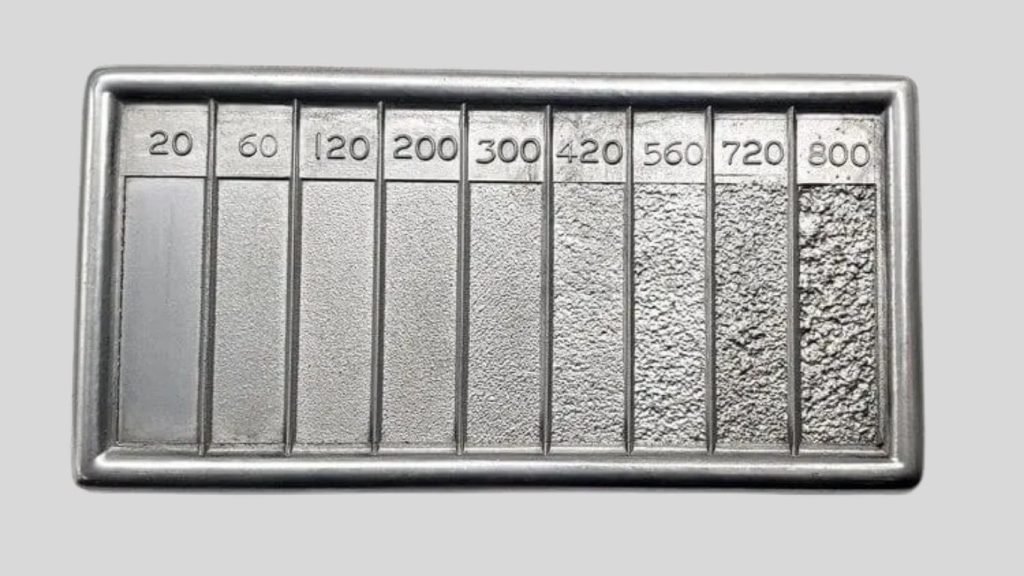

Finish, æstetisk kvalitet og overflade

Trykstøbte zinkprodukter ser glatte ud, når de ekstruderes ud af formen. Værdierne for overfladeruhed ligger normalt i området 1,6-3,2 um.

De mest klæbende overfladebehandlinger er zink. Styrken af zink i krom, nikkel og dekorative overflader er normalt over 20 Mpa, og denne styrke tilskrives elektropletteringens bindingsstyrke.

Mekaniske egenskaber ved trykstøbte zinklegeringer

Zinklegeringer er meget stærke i forhold til deres delstørrelse. Almindelige mekaniske egenskaber er:

- Ultimativ trækstyrke: 280-440Mpa

- Udbyttestyrke: 210-350 MPa

- Forlængelse: 7-15%

- Hårdhed: 80-120 HB

Disse værdier gør, at zink kan bruges i slid- og bærende komponenter.

Produktionens hastighed og cyklus

Trykstøbning af zink fremmer hurtige produktionscyklusser. Den gennemsnitlige varighed af cyklussen er 5-15 sekunder pr. skud.

Det gør det muligt at producere over en million komponenter om året ved hjælp af en multi-cavity matrice. Cyklusperioden er kort og øger produktiviteten og reducerer enhedsomkostningerne.

Dette er muligt ved brug af tyndvægsstøbning

Zinklegeringer er meget flydende. Det giver mulighed for tyndvæggede komponenter ned til en tykkelse på 0,5 - 0,75 mm.

Med tyndvægsstøbning kan man lave kompakte designs og spare på materialerne uden at gå på kompromis med den strukturelle integritet.

Delstørrelse og vægtinterval

Små til mellemstore komponenter udføres bedre ved hjælp af zinkstøbning. Delene vejer normalt mellem 5 gram og 3 kg.

Dette størrelsesområde er ensartet og kan anvendes til at danne komplekse former og med en betydelig mængde detaljer.

Bæredygtighed og miljø

Zink kan genanvendes uden tab af mekaniske egenskaber og 100%. Skrotgenvinding ved trykstøbning af zink er ca. større end 95%.

Genbrug af zink vil forbruge meget mindre energi, omkring 25-30 procent sammenlignet med den primære produktion af zink. Det gør zinkstøbning til et miljøvenligt produktionsprodukt.

Svagheder ved trykstøbning af zink

På trods af at det er den bedste metode, har zinkstøbning sine begrænsninger. Zink har en massefylde på 6,6-6,8 g/cm3, hvilket er mere end dobbelt så meget som aluminium.

Zinklegeringer er også lavvarmebestandige. Det er nødvendigt at foreslå konstante driftstemperaturer på under 120 °C. For høje temperaturer kan fremkalde krybning eller deformation, når de udsættes for dem i længere tid.

Udbredelsen af trykstøbning af zink

Trykstøbning af zink bruges i:

- Komponenter til maskiner og præcisionsgear.

- Stik og huse til elektricitet.

- Indvendige dele til biler

- Låse, hængsler og beslag

- Kabinetter og indkapslinger til forbrugerelektronik.

Anvendelsen af zink er fordelagtig med hensyn til nøjagtighed, styrke og overfladekvalitet.

Fordelene og ulemperne ved zinkstøbning

Fordele ved trykstøbning af zink

Høj dimensionel nøjagtighed

Trykstøbt zink er meget præcise med hensyn til dimensioner. Zinklegeringer har en minimal størkningskrympning, der plejer at være mindre end 0,6. På den måde er det muligt at have snævre tolerancer som +-0,025 mm, når man tager 25 mm af emnets længde i betragtning.

Begrænsningen af sekundær bearbejdning kommer også med høj nøjagtighed. Det sænker produktionstiden og -omkostningerne.

Overlegen overfladefinish

Trykstøbninger med zink har en glat overflade. De typiske værdier for overfladeruhed er 1,6 til 3,2 um.

Zink binder også meget godt til belægninger. Forzinket belægning har typisk en bindingsstyrke på mere end 20 Mpa. Det gør zink velegnet til dekorative og funktionelle overflader.

Lavt smeltepunkt og energibesparelse

Smeltepunktet for zinklegeringer ligger mellem 380 og 390 °C. Det er næsten 40 procent af smeltetemperaturen for aluminiumslegeringer, der smelter ved ca. 660 °C.

En lavere smeltetemperatur vil forbruge 30-40 procent af strømmen. Det reducerer yderligere den termiske træthed på matricerne, så den reduceres til 500.000-100.000 cyklusser.

Høj mekanisk styrke af dele i minutstørrelse

I miniaturedesigns er zinklegeringer meget stærke. Almindelige mekaniske egenskaber er:

- Ultimativ trækstyrke: 280-440Mpa

- Udbyttestyrke: 210-350 MPa

- Hårdhed: 80-120 HB

Disse egenskaber ved zink gør det muligt at bruge det i bærende dele og sliddele.

Hurtige produktionscyklusser

Zink størkner hurtigt. Normal cyklustid for trykstøbning er 5-15 sekunder/skud.

Produktionshastigheden er over 1 million dele om året, med korte cyklustider og en enkelt form. Det gør zink velegnet til produktion i stor skala.

Bedre støbning af tynde vægge

Zinklegeringer er meget flydende. Der kan opnås meget lave vægtykkelser (0,5-0,75 mm).

Den tynde væg gør det muligt at reducere designet til små størrelser og spare på materialerne uden at reducere styrken.

Materialeudnyttelse og genanvendelighed af materialet er høj

Skrotgenvindingen af zinkstøbning er mere end 95%. Zink kan genbruges 100% på grund af dets mekaniske egenskaber.

Genbrug af zink bruger cirka 25-30% af den energi, der forbruges under den primære produktion af zink.

Ulemperne ved trykstøbning af zink

Øget tæthed og reduceret masse

Zink har en massefylde på ca. 6,6-6,8 g/cm3. Det er to gange højere end densiteten af aluminium, som er 2,7 g/cm3.

Tunge dele bør ikke bruges i vægtfølsomme applikationer som f.eks. rumfart og elektriske køretøjer.

Begrænset varmebestandighed

Zinklegeringer er ikke så termisk stabile. Driftstemperaturer overskrider normalt ikke 120 C.

Zink kan så krybe ved denne temperatur og miste sin styrke. Det begrænser brugen af zink ved høje temperaturer.

Begrænset udvalg af delstørrelser

Små til mellemstore dele skal trykstøbes i zink. Delene vejer mellem 5 gram og 3 kg som normalvægt.

Produktion af meget store dele er ikke omkostningseffektiv på grund af begrænsninger i maskiner og materialemasse.

Langvarig krybeadfærd

Krybning ved konstant belastning i zinklegeringer vil sandsynligvis forekomme. Spændinger, der er højere end 30-40 procent af flydespændingen på lang sigt, udviser krybendeformation.

Dette kan forstyrre den dimensionelle stabilitet, som strukturelle anvendelser vil blive anvendt på i det lange løb.

Nedsat styrke-til-vægt-forhold

Zink er stærkt, men forholdet mellem styrke og vægt er mindre i forhold til aluminium. Med en betydelig mindre vægt kan man bruge aluminium, og det er lige så stærkt.

Det gør zink til en ringere konkurrent til de lette konstruktioner.

Materialeomkostninger tages i betragtning

Priserne på zinklegeringer koster normalt mere pr. kg end aluminium. Selvom den reducerede bearbejdning hjælper med at dække en del af udgifterne, er der en chance for, at udsvingene i priserne på råmaterialer påvirker økonomien.

Omkostningseffektiviteten er ekstremt følsom over for produktionsmængden og de komplicerede dele.

Introduktion til trykstøbning af aluminium

Trykstøbning af aluminium. Det er defineret som processen med at fremstille støbegods ved at hælde smeltet aluminium i superrektangulære forme med gummifyldte gummipakninger placeret på indersiden, så overfladen kan hærde.

Trykstøbning af aluminium kan defineres som processen med at fremstille metaller, der bruges til produktion af komplekse og lette elementer. Denne proces indebærer, at en legering af smeltet aluminium under højt tryk føres ind i en stålform. Indsprøjtningstrykket ligger normalt mellem 7-140 MPa (1.000 og 20.000 psi), afhængigt af emnernes størrelse og kompleksitet.

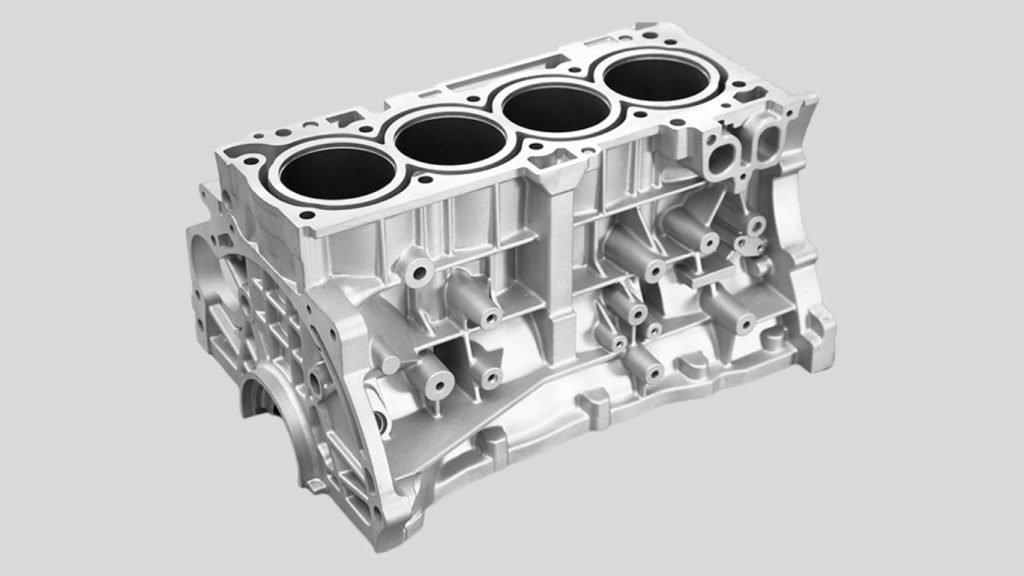

Det smeltede aluminium fylder hurtigt formhulrummet og størkner. Formen bliver hærdet, og komponenten bliver skubbet ud. Trykstøbning bruges mest i mellemstore og store dimensioner, der kræver styrke og lav vægt.

Legeringer til trykstøbning af aluminium

Typisk udføres trykstøbning af aluminium ved hjælp af legeringer, der er aluminium-silicium. Det er legeringer, som er fremragende med hensyn til fluiditet, styrke og korrosion.

Standardlegeringer til trykstøbning af aluminium er:

- A380 - Det er den mest almindelige legering, der har en rimelig styrke og støbbarhed.

- A383 - Den tyndvæggede komponent og den komplekse komponent udglattes.

- A360 - Bedre duktilitet og korrosionsbestandighed.

- ADC12 - bruges i elektronik og biler.

Siliciumkoncentrationen vil normalt ligge i intervallet 8-12 procent, hvilket gør den flydende og giver mindre krympning under størkning.

Temperatur - varme- og smelteegenskaber

Aluminiumslegeringens smeltepunkt er ca. 660-690 C, og det er meget højt sammenlignet med zinklegeringers smeltepunkt. Den har et højt smeltepunkt, som er mere energiforbrugende under støbning.

Aluminium er dog meget varmeledende. Varmeledningsevnen, som er mest udbredt, ligger mellem 90 og 155 W/mK, og det bedst egnede materiale til at bruge som køleplade er aluminium, som kan bruges i form af køleplader eller et elektronisk hus.

Dimensionelle tolerancer og nøjagtigheder

Trykstøbning af aluminium er godt, men ikke så tæt som zink. Normale tolerancer er -0,1 - +- 0,2 mm/25 mm af emnets længde.

Under 1,0-1,3 er svag krympesintring af aluminium. Det har ført til, at brugen af præcisionsdetaljer i de fleste tilfælde er noget, der er genstand for sekundær bearbejdning.

Hammermænd af overflade og beton

Standarden 3,2 6,3 um er variationen af overfladeruhed på trykstøbte aluminiumsemner. Dette er tilfældet i størstedelen af applikationerne, selvom efterbehandling på de dekorative dele kan gøres yderligere.

Aluminiumsfinishen kan opnås ved hjælp af anodiseringsteknik, og finishen eller pulverbelægningen kan også opnås ved hjælp af anodiseringsteknik. En nodulær aluminium har overlegen korrosion og hårdhed.

Trykstøbt legering af mekanisk aluminium

Støbegods af aluminiumslegeringer har et stærkt vægtforhold. Mekaniske egenskaber, der deles af det, er:

- Højeste trækstyrke: 220 MPa - 330 MPa.

- Udbyttestyrke: 130-180 MPa

- Forlængelse: 2-10%

- Hårdhed: 70-100 HB

Sådanne egenskaber gør aluminium velegnet til bærende og strukturelle aspekter.

Letvægtsfordel

Aluminium har en massefylde på omkring 2,7 g/cm 3, og det er næsten 60 gange lavere end zink. Denne type vægtbesparelse er nødvendig i bil-, rumfarts- og elbilsegmenterne.

En reduceret vægt af komponenter betyder også høj brændstoføkonomi og lav vægt af systembelastningen.

Produktionshastighed og -gennemløb

Trykstøbning af aluminium er en proces, der tager længere tid end trykstøbning af zink. Kompleksitet og tykkelse. Delene tager 20-60 sekunder pr. skud.

Både mellemstore og store mængder med langsomme cyklusser er stadig omkostningseffektive ved hjælp af trykstøbning i aluminium.

Kapacitet til store og komplicerede dele

Trykstøbninger, der er modelleret i aluminium, kan rumme større dele sammenlignet med dem, der er modelleret i zink. Dele, der vejer mere end op til 15-20 kg, kan fremstilles ved hjælp af højtryksstøbning.

Det er grunden til, at aluminium også kan bruges i motorkasser, gearkasser og strukturelle rammer.

Korrosionsbeskyttelse og miljømæssig ydeevne

Passiv korrosion er en af de naturlige konstruktioner, der forberedes ved hjælp af aluminium, som skaber et oxid. Det gør det muligt at bruge aluminium i udendørs og marine design.

Aluminium er 100% genanvendeligt. Det skyldes, at genbrug af aluminium er blevet rapporteret til at forbruge 5 procent af den energi, der bruges til at producere aluminium, og dermed bruger genbrug en masse energi.

Trykstøbt aluminium er blevet brugt i applikationer

Det er anvendt i andre værker i:

- Dele af Carmotor-motoren og -transmissionen.

- Batterikasse til elektriske køretøjer.

- Kølelegemer og elektroniske kabinetter.

- Strukturelle dele til rumfart

- Industrielle maskinkomponenter.

Trykstøbning af aluminium har sine ulemper og fordele

Fordelene ved trykstøbt aluminium

Letvægtsmateriale

Aluminiums massefylde er lav og ligger på ca. 2,7 g/cm3. Det gør aluminiumsstykker næsten 60 procent lettere end zink og meget lettere end stål.

Den lavere vægt øger bilens brændstofeffektivitet. Det reducerer også vægten i konstruktionen af maskiner og elektroniske systemer.

Forholdet mellem vægt og styrke er højt

Legeringerne til trykstøbning af aluminium er effektive med hensyn til mekanisk styrke, men er lette. Nogle af de mekaniske egenskaber er almindelige, og de omfatter følgende:

- Maksimal trækstyrke: 220- 330 Mpa.

- Udbyttestyrke: 130-180 MPa

Det er kombinationen af de to, der gør, at aluminium er det mest velegnede inden for struktur og belastning.

Korrosionsbestandighed af enestående kvalitet

Aluminium er fra naturens side begavet med evnen til at belægge sig selv med et oxidlag. I de fleste tilfælde forhindrer belægningen oxidering og rust.

I et fugtigt klimatisk miljø har marine/outdoor været et fremragende produkt. Den atmosfæriske eksponeringsgrad for korrosion er mindre end 0,05 mm/år.

God varmeledningsevne

Aluminium er en varmeleder med en varmeledningsevne på 90-155 W /mK. Det sikrer, at varmen let forsvinder.

Det er det materiale, der gør, at aluminium bruges i kølelegemer, motorkomponenter og elektroniske kabinetter.

Færdighed i høje og komplicerede dele

Store dele støbes i aluminium. Komponenter med en masse på op til 15-20 kg kan fremstilles ved hjælp af højtryksstøbemaskiner.

Det gør, at aluminium er velegnet til motorblokke, gearkassehuse og strukturelle rammer.

Dimensionsstabilitet ved høje temperaturer

Aluminium er mere modstandsdygtigt over for varme, hvilket er større end zink. De fleste legeringer kan bearbejdes ved 200-250 C.

Det gør brug af aluminium ved høje temperaturer.

Stor genanvendelighed og bæredygtighed

Aluminium er 100% genanvendeligt. Sammenlignet med den primære produktion af aluminiumsmaterialer bruger det halvdelen af den energi, der bruges til at genbruge aluminium.

Det hjælper i høj grad med at minimere miljøforurening og produktionsomkostninger.

Ulemper ved trykstøbning af aluminium

Høj smeltetemperatur

Aluminium smelter ved en temperatur på 660-690 grader C. Det er et højere smeltepunkt, og derfor bruger det mere energi ved støbning.

Temperaturen er høj, og det betyder, at der er stor termisk belastning på formene. Det er kvaliteten af matricerne, der bestemmer værktøjets gennemsnitlige levetid, og den varierer mellem 100 og 300 cyklusser.

Støbt til zink med mindre, lavere dimensionel præcision

Aluminium trækker sig også mere sammen i størkningsprocessen, og den naturlige sammentrækning er 1,0-1,3%.

Som et resultat af dette er der svagere tolerancer. Disse tolerancer er ofte +0,2 -0,1 mm/25 mm. Det kræver ofte sekundær bearbejdning.

Grovere overfladefinish

Trykstøbt aluminium har normalt en omtrentlig værdi på 3,2-6,3 um på overfladeruheden.

De dekorative processer kan også kræve anden efterbehandling, f.eks. bearbejdning, polering eller belægning.

Reduceret fleksibel produktionscyklustid

Aluminium har også brug for lang tid til at køle ned sammenlignet med zink. Skuddet tager op til 20-60 sekunder.

Omkostningerne ved den lange cyklustid reducerer produktionen af store mængder.

Stigning i værktøjs- og vedligeholdelsesomkostninger

Driftstemperaturerne er høje, og derfor øges sliddet på aluminiumsformene. Værktøjet er også meget dyrt i modsætning til zinkstøbning.

Målnøjagtigheden og overfladekvaliteten opretholdes normalt ved hjælp af vedligeholdelse.

Udfordringer med porøsitet

Aluminiumet har en gasporøsitet, som sandsynligvis er trykstøbt. Den porøsitet, der ofte opstår, når processtyringen ikke er optimal, er en porøsitet på 1-3 procent.

Enhver porøsitet kan medføre tab af mekanisk styrke og begrænse brugen til tæt tryk.

Om GC Precision Mould

Den kinesiske virksomhed, der er identificeret med trykstøbning, er GC Precision Mould. Vi fejrer vores 20 års jubilæum med at levere kvalitets- og præcisionsmetaldele.

Vores tjenester

Vi er også involveret i trykstøbning af aluminium, zink og magnesium. Vi har ressourcerne til formdesign, højtryksstøbning, CNC-bearbejdning og efterbehandling af overflader. Vi har projekterne i idéfasen, hele vejen op til færdiggørelsen af produktet.

Kvalitet og anvendelsesmuligheder

Vi har en god kvalitet af komponenter. De finder anvendelse i bil-, el-, hardware- og industrisektoren.

Hvorfor vælge os?

Vælg GC Precision Mould, der er præcis, holdbar og pålidelig. Vi tilbyder billige tjenester, der opfylder dine behov.

Konklusion

Trykstøbning (Zink og trykstøbning Aluminium) spiller en afgørende rolle i den moderne produktionsverden. Disse to materialer er forbundet med flere styrker og svagheder.

Zink er heller ikke dårligt med hensyn til præcision, efterbehandling og hurtig fremstilling. Aluminium kan prale af lav vægt, korrosion og overlegen varmekontrol.

Den mangler det endelige bedste alternativ. Det rette valg vil blive truffet afhængigt af kravene til design, driftskrav, omkostningsmål og anvendelser.

Fordelene og ulemperne ved de to materialer vil hjælpe producenterne med at træffe de rigtige valg. Det fører til varernes kvalitet, succes og effektivitet på lang sigt.

Ofte stillede spørgsmål

Hvad er dine råmaterialer, trykstøbte?

Det er aluminiumslegeringer, zink- og magnesiumlegeringer. De består af materialer, som er meget præcise, hårde og har en høj overfladefinish, som kan bruges til forskellige aktiviteter.

Så hvad er GC Precision Moolds ydelser?

Vi tilbyder et samlet trykstøbningsjob, og det omfatter højtryksstøbning, CNC-bearbejdning, overfladebehandling og design af forme. Vi holder os til intet til det sidste.

Hvilke brancher betjener du?

Vores forretning er bilindustrien, elektronik, hardware og industri. Vi har højtydende specialfremstillede dele af høj kvalitet.

Hvad er jeres kvalitetssikring af produkterne over for kunderne?

Kvalitetskontrollen i alle faser er meget streng med topmoderne inspektionsudstyr og testning. Vores varer forventes at være ekstremt nøjagtige, robuste og tilfredsstillende for kunden.

Hvad er grunden til at vælge GC Precision Mould?

Vælg GC Precision Mould, da det har nøjagtighed, pålidelighed og er omkostningseffektivt inden for trykstøbte løsninger. Vi er over 20 år gamle, og det gør os i stand til at tilbyde dig personlige løsninger på problemerne.

0 kommentarer