Højtryksstøbning bruger zink til at lave stærke dele. Zinklegeringer er nemme at forme i denne proces. Det gør det muligt at lave mange dele hurtigt og billigt. Zinkdele fremstillet på denne måde er stærke og holder længe.

Denne artikel deler flere dokumenterede fordele ved at bruge zinklegeringer i HPDC. Hvilket derfor gør dem til et populært valg for næsten alle industrier.

Hvad er en zinklegering? Definition

Zinklegeringer består mest af zink, men de indeholder også små mængder af andre metaller som aluminium, magnesium og kobber. Disse tilsætninger gør zinken stærkere, mere fleksibel og mindre tilbøjelig til at ruste. For eksempel gør tilsætning af aluminium zinken hårdere, mens magnesium hjælper den med at modstå bøjning over tid. Disse oplysninger kommer fra videnskabelige undersøgelser og industrirapporter.

1. Zamak 3 (zink-aluminium-legering)

| Ejendom | Værdi |

|---|---|

| Sammensætning | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Tæthed | 6,6-6,8 g/cm³ |

| Smeltepunkt | 380-390°C |

| Trækstyrke | 280-300 MPa |

| Udbyttestyrke | 200-220 MPa |

| Forlængelse | 10-15% |

| Hårdhed | 80-90 HB |

2. ZA-12 (zink-aluminium-kobber-legering)

| Ejendom | Værdi |

|---|---|

| Sammensætning | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Tæthed | 6,3-6,5 g/cm³ |

| Smeltepunkt | 440-460°C |

| Trækstyrke | 370-410 MPa |

| Udbyttestyrke | 250-290 MPa |

| Forlængelse | 15-20% |

| Hårdhed | 100-120 HB |

3. ZA-27 (zink-aluminium-kobber-legering)

| Ejendom | Værdi |

|---|---|

| Sammensætning | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Tæthed | 6,0-6,2 g/cm³ |

| Smeltepunkt | 500-520°C |

| Trækstyrke | 440-480 MPa |

| Udbyttestyrke | 320-360 MPa |

| Forlængelse | 10-15% |

| Hårdhed | 130-150 HB |

4. Zink-kobber-titan-legering (ZCT)

| Ejendom | Værdi |

|---|---|

| Sammensætning | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Tæthed | 7,0-7,2 g/cm³ |

| Smeltepunkt | 420-440°C |

| Trækstyrke | 350-400 MPa |

| Udbyttestyrke | 220-250 MPa |

| Forlængelse | 15-20% |

| Hårdhed | 90-110 HB |

Fordele ved zinklegeringer i højtryksstøbning

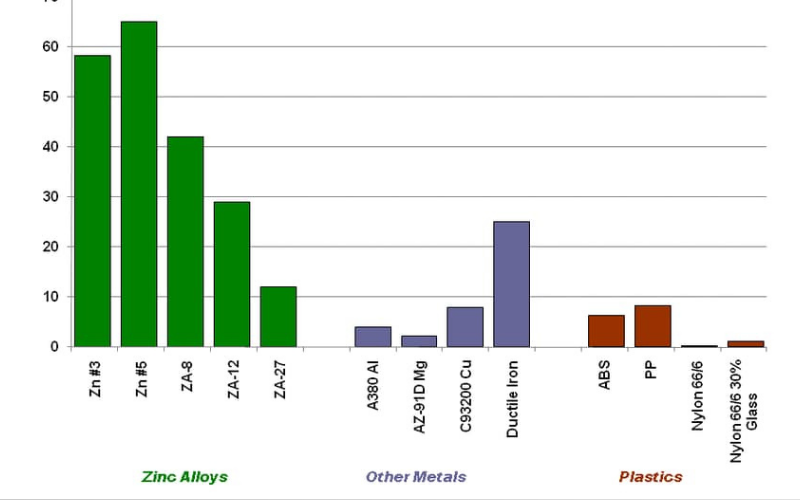

Sammenligning af styrke og tæthed

De fleste zinklegeringer giver dig den bedste styrke. De fremstiller letvægtsdele via trykstøbning under højt tryk. Standardmulighederne omfatter:

- Zamak 3 har en trækstyrke på op til 268 MPa med en volumendensitet på 6,6 g/cm³.

- Tilgængeligheden af trækstyrke i Zamak 5 Tensile er 331 MPa med en volumenmasse på 6,6 g/cm³.

- Zamak 2 har en trækstyrke på 400 MPa og en massefylde på 7 g/cm³.

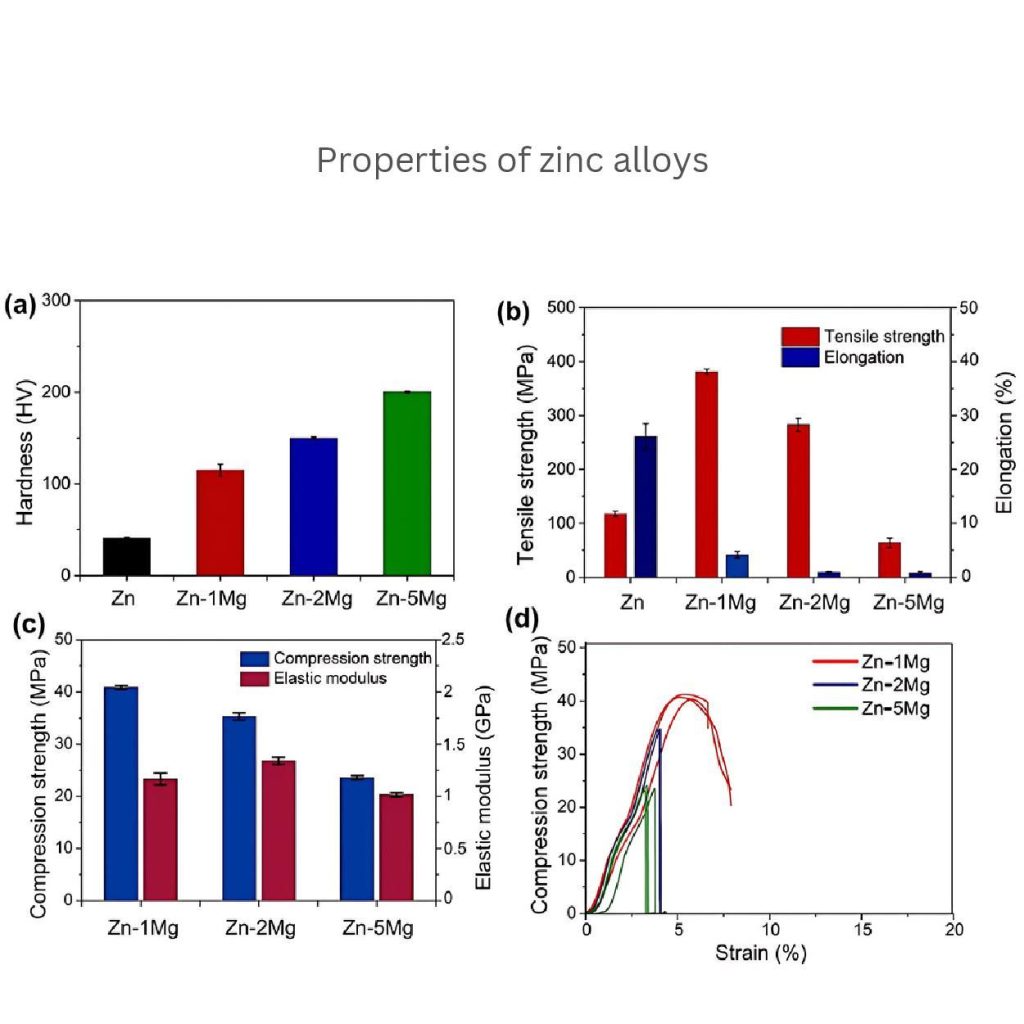

Effekt af tilsætning af magnesium (Mg)

Sammensætningen af magnesium (Mg) med zinklegeringer øger trækstyrken. For eksempel giver tilsætning af 0,02% Mg til zink 268 MPa trækstyrke.

I mellemtiden øger stigningen i mg-mængden til 0,08% også trækstyrken op til 310 MPa. På trods af det reducerer brugen af mere Mg-indhold i zink forlængelsen. Det betyder, at metallet kan være stærkere, men ikke giver meget fleksibilitet.

Mikrostruktur og anvendelse

Når man tilsætter Mg til zink, strammer det mikrostrukturen. Det skyldes, at det danner fine korn og hårde faser som η og ε. Alle disse ændringer øger også zinkens samlede styrke.

Derudover kan en kombination af en meget lav mængde kobber (Cu) forbedre hårdheden. For eksempel får Zamak 5 med 1% Cu en Brinell-hårdhed på 82 HB.

Slagfasthed og slidstyrke

Du ved, at zink ikke kun giver højere trækstyrke, men også modstår slag. For eksempel har Zamak 2 en slagstyrke på 43 J/m, hvilket på en eller anden måde er velegnet til dele, der udsættes for uventede kræfter.

Derudover øger en belægning (TiN eller nikkel) på zinklegeringer dens slidstyrke. Disse belagte legeringer fungerer så bedst til dele med høj friktion. For eksempel mekaniske samlinger og låsemekanismer.

Lavere smeltepunkt og bedre flow

Zinklegeringer har lavere smeltepunkter (385 °C) sammenlignet med aluminium (660 °C). De smelter let og flyder jævnt i formen. Under HPDC ligger formens temperatur typisk på 150-200 °C. Der bruges et indsprøjtningstryk på mellem 500 og 1500 bar.

Høj præcision og dimensionsstabilitet

Normalt tilbyder zinklegeringer skarpt definerede udgange med tolerancer på ±0,05 mm. Dette toleranceniveau er bedre end aluminium (±0,1 mm).

Forbedringen af nøjagtigheden afhænger også af legeringens høje flydeevne og lave smeltepunkt. Derfor er zink absolut velegnet til fremstilling af fine, detaljerede dele af elektriske stik og kamerahuse.

Færre defekter og bedre formfyldning

Blandt andre zinklegeringer kan Zamak 3 glat fylde tynde indre sektioner af formen. De giver færre defekter som f.eks. revner. Derfor kan du bruge dem til at lave dele, der ikke må variere og indeholde nøjagtige former.

Overlegen korrosionsbestandighed

Zamak 3 og 5 forhindrer på imponerende vis korrosion og rust. Under salttågetest (ASTM B117) viser de f.eks. 3 gange bedre korrosionshastighed på <0,1 mm/år end aluminium.

Dannelse af beskyttende lag

Zinklegeringer danner et naturligt beskyttende lag (zinkcarbonat, zinkoxid), der kaldes patina eller passiveringer. Disse lag modstår virkningerne af vand, jord eller luft. Derudover kan du øge deres beskyttelsesevne ved blot at tilføje 4%-aluminium.

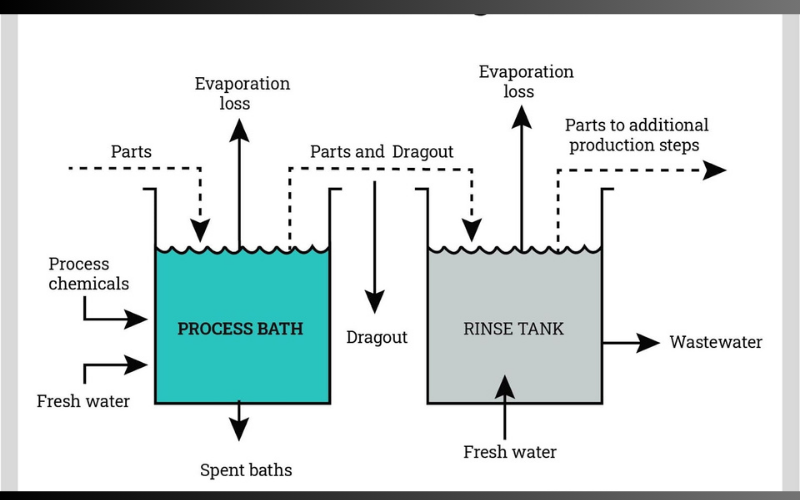

Ekstra belægninger for holdbarhed

Som du ved, udsættes badeværelsesinventar ofte for vand eller sæbe. I dette tilfælde spiller belægninger som plettering og kromatin en vigtig rolle. De øger zinkens holdbarhed.

Hurtigere produktion

Smeltet zink i matricer afkøles 30-50% hurtigere end aluminium og omdannes til en netform. Det kræver mindre afkøling og øger produktionshastigheden.

Overlegen overfladefinish og reduceret bearbejdning

Brug af zink i HPDC giver en overlegen overfladefinish (Ra 0,4-0,8 µm). Det giver dig også mulighed for at springe yderligere overfladebehandlinger over.

Disse legeringer kan gengive meget fine detaljer (0,025 mm). Det betyder, at de er ideelle til logoer, tynde banderoler og dekorative projekter, der kræver mindre matchningstid.

Forbedret elektrisk og termisk ledningsevne

Zinklegeringer giver dig 27% IACS elektrisk ledningsevne. Deres varmeledningsevne på 113 W/m-K er tilstrækkelig til at forsvare sig mod intens varme. Det er vigtigt for elektroniske huse og kølelegemer.

Høj udmattelsesstyrke for bevægelige komponenter

Når det gælder gentagne belastninger, klarer en zinkudmattelsesstyrke på 35-70 MPa dem bedre. Denne egenskab er især ideel til hængsler, låse og mekaniske forbindelser.

Omkostningsfordele ved zinklegeringer

Når det gælder overkommelige priser, fører zinklegeringer på grund af deres lavere forarbejdningsomkostninger end aluminium. Lad os se nærmere på det i det følgende:

- Omkostningerne til zinklegering kan være forskellige i hver region, men de ligger typisk på $3/kg (mod $4,5/kg for aluminium).

- Deres værktøjsomkostninger er 20% billigere, også fordi zink har en bedre holdbarhed end aluminiumsforme.

- De bruger mindre energi (30% lavere) på grund af deres lave smeltepunkt.

Bæredygtighed og miljømæssige fordele

Du kan genbruge zinkprodukter ved at genanvende dem og få 90%-indhold. Til denne proces bruger zink 75% mindre energi og kan producere nyt materiale. Undersøgelser viser også, at trykstøbning i zink effektivt reducerer CO₂-udledningen.

Anvendelser af zinklegeringer i HPDC

1. Biler: Præcisionsdele til bedre ydeevne

Bilindustrien bruger zinklegeringer, især Zamak 5 med 1% Cu, til at fremstille karburatorhuse, brændstofpumper og spjældhuse.

De foretrækker denne løsning på grund af dens højere trækstyrke og evne til at stoppe slid. Det betyder derfor, at delene kan håndtere motorvarme og vibrationer. Disse legeringer reducerer også produktets vægt og forbedrer brændstofeffektiviteten.

Når man ser på billedet, finder man ud af, hvor vigtig zinkstøbning er i bilkomponenter.

Det viser, at du kan producere en række vanskeligt formede dele. For eksempel tandhjul, håndtag og strukturel krop. Dørens interiør demonstrerer også udøvende kvalitet og finish.

2. Luft- og rumfart: Lette, pålidelige komponenter

Ved at bruge Zamak 2 med 0,1% Mg-støbegods får man enestående flybeslag og satellitkabinetter.

Disse metaller forhindrer krybning og bevarer deres faktiske form under fuld belastning. Deres lave massefylde (6,6 g/cm³) hjælper også med at reducere delens vægt og giver strukturel integritet.

3. Konstruktion: Holdbar hardware til hverdagsbrug

Zamak 3 er velegnet til fremstilling af forskellige design af dørhåndtag, låse og tagbeslag. De giver dig mulighed for nemt at støbe dem til at lave dybt komplekse former til omkostningseffektive priser.

Desuden er Zamak 3 fremragende til at modstå korrosion. Derfor kan de også bruges udendørs.

4. Forbrugsgoder: Stilfulde og stærke designs

Producenter bruger Zamak 5 til at fremstille gear til apparater, møbelhængsler og pyntelister. Brug af disse legeringer i HDPC-processen kan forbedre outputkvaliteten og deres overfladebehandling.

Disse dele kan bevare fine detaljer. Også med hensyn til æstetiske parametre skaber zink et smukt udseende og fungerer godt.

Udfordringer og fremtidige retninger

Temperaturgrænser i trykstøbning

Zinklegeringer smelter meget hurtigt, normalt omkring 385-430 °C. Det er grunden til, at de ikke bruges i højtemperaturapplikationer over 150 °C.

Desuden kan de klæbe til formoverflader og forårsage slid på formen under høje trykstøbningstemperaturer.

På dette tidspunkt kan du anvende coating på matricer eller bruge bedre kølesystemer for at stoppe disse problemer.

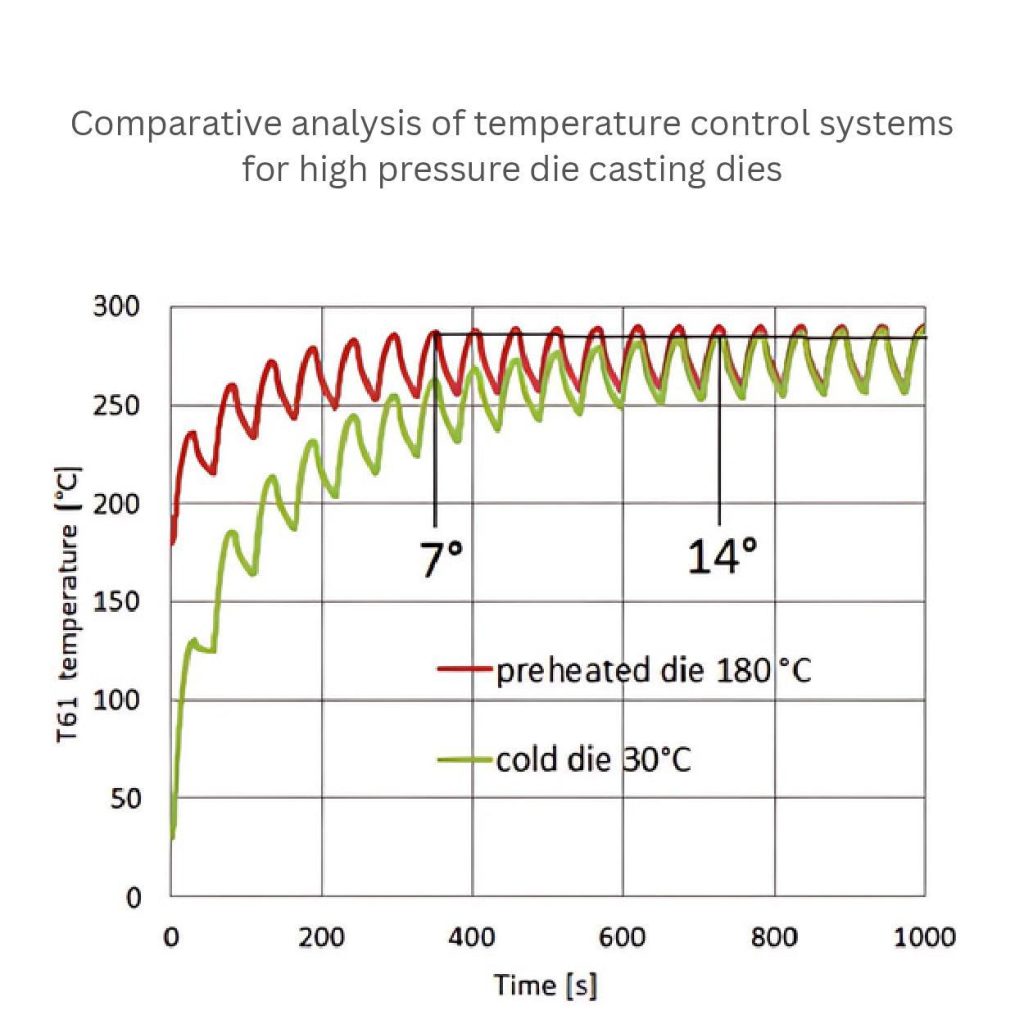

Denne graf viser f.eks. matricetemperaturerne i HPDC for zink. Man kan se, at en forvarmet form (180 °C) hurtigt når en stabil temperatur sammenlignet med en kold form (30 °C). Disse temperaturer påvirker også cyklustiderne og støbekvaliteten.

Oxidationsrisici og løsninger

Zink kan ikke klare højere temperaturer; det har du opdaget tidligere. Men hvad sker der, når man opvarmer dem til over 400 °C? Grundlæggende producerer zink zinkoxid (ZnO), som svækker fremstillingen.

Disse emissioner kan virkelig skabe en stigning i porøsitet og overfladefejl. Derfor skal du bruge argongasafskærmning eller vakuumstøbning. Disse teknikker fjerner ilt under støbningen og reducerer risikoen for oxidering.

Forskning skal forbedre zinklegeringer

Forskere ser frem til at forbedre zinklegeringers egenskaber. De tester deres resultater ved at tilføje andre jordarter som titanium (Ti), jern (Fe) osv. For eksempel kan Zn-Ti-legeringer bedre håndtere højere temperaturer, op til 200 °C.

Desuden hjælper fremskridt inden for trykstøbemaskiner også med at reducere fejl med deres inkluderede funktion af tryksensorer i realtid.

Mikrostrukturen i en Zn-1Fe-1Mg-legering på billedet viser dens forskellige skiftende aspekter. For eksempel afslører sektion (a) den støbte mikrostruktur med mærkede faser af Zn, FeZn13 og Mg2Zn11.

Ligeledes viser sektion (b) en homogeniseret mikrostruktur, der indeholder en bedre fordeling af Mg2Zn11

C-delen viser XRD-mønstre. Dette mønster sammenligner de støbte og homogeniserede prøver. For at bekræfte tilstedeværelsen af indikationsfaser.

Zink i nye teknologier

Producenterne udforsker zinklegeringens evner og afprøver dem i elektriske køretøjer. De laver især letvægtsbatterier og motordele med dem. De opdager, at zink er velegnet på grund af sin gode elektriske ledningsevne og EMI-afskærmning.

Ved at integrere additiv fremstilling (3D-printning) i deres HPDC-proces kan de desuden skabe objekter ved at danne lag af materialer.

Igangværende projekter

University of Michigan og bilvirksomheder gennemfører flere undersøgelser. De forsøger at finde frem til de bedste funktioner for zink-aluminium-kompositter i motorkomponenter.

De fleste af institutterne, som f.eks. Fraunhofer Institut (Tyskland), fokuserer på udvikling af højhastighedsstøbning. Så produktionen af zinkdele bliver hurtigere end traditionelle metoder.

Konklusion:

Zinklegeringer i højtryksstøbning (HPDC) giver mange fordele. Det omfatter hurtigere produktion, høj styrke, god overfladefinish, nøjagtighed osv. Disse legeringer bruger mindre energi og producerer ideelle dele til bilindustrien, elektronik og industrielle anvendelser.

For hver branche har brug for en eller anden form for specialmateriale. Det kan give dem efterspurgte dele, holdbarhed og effektivitet. Derfor bliver forskerne ved med at opdage zinklegeringer for at bevise deres værdi.

Til højtryksstøbning af zinklegering er Alu Die Casting et af de velrenommerede trykstøbningsfirmaer. Vi har stor erfaring inden for Trykstøbning af zinkVi har gode kundeanmeldelser og certificeringer som ISO 9001. Vores virksomhed tilbyder overkommelige priser, gode leveringstider og ekspertise inden for den specifikke zinklegering. Kontakt os på info@aludiecasting.com

0 kommentarer