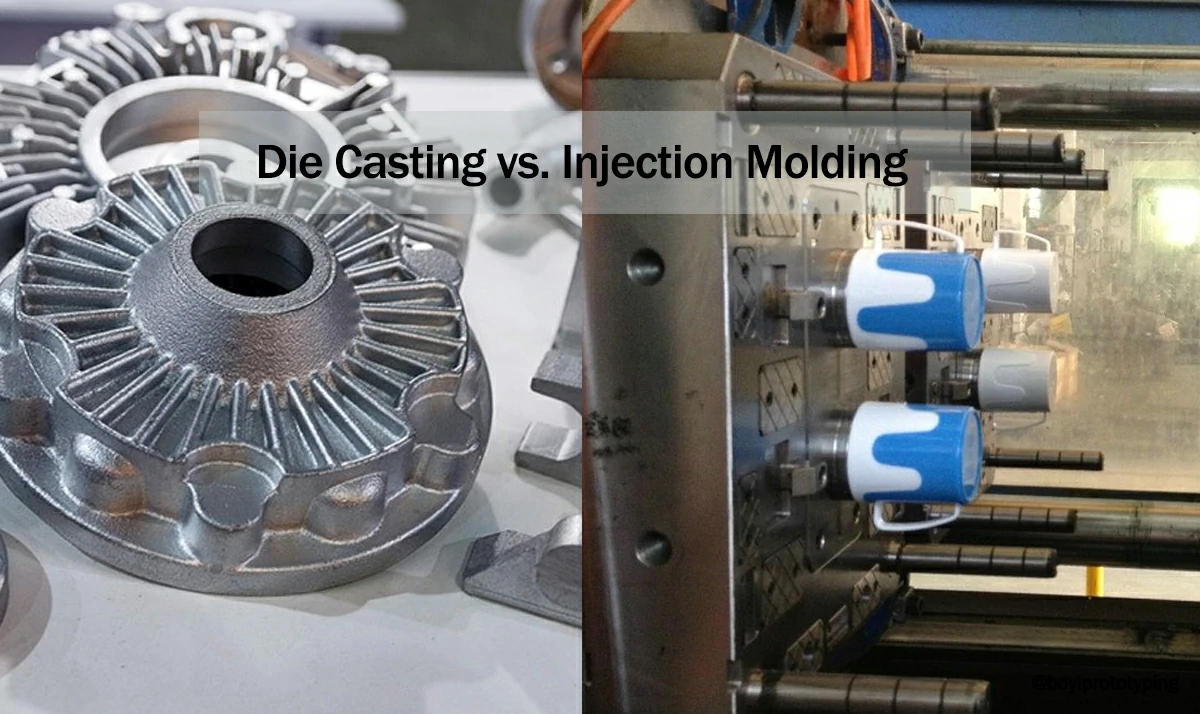

Trykstøbeformen og plastindsprøjtningsformen er to af de mest almindelige værktøjer i moderne produktion. Formene spiller en nøglerolle i masseproduktionen i bil- og luftfartsindustrien samt inden for elektronik, forbrugsvarer og medicinsk udstyr. Både slipsestøbning og plastsprøjtestøbning kan producere meget detaljerede og indviklede komponenter med høje tolerancer, men begge arbejder under forskellige principper, materialer og endelige anvendelsesmål.

Selv om deres simple opgave med at forme materiale i en form ser ens ud, er de udadtil helt forskellige med hensyn til materiale, procesbetingelser, designkrav og ydeevneaspekter. Viden om disse forskelle er både uvurderlig og nødvendig for produktdesignere, ingeniører og produktionsspecialister, der skal træffe beslutninger om, hvad der er den mest effektive, omkostningseffektive og teknisk gennemførlige løsning til en given anvendelse.

Denne artikel sammenligner i detaljer detaljerne om trykstøbningsforme og plastindsprøjtningsforme, hvordan de fungerer, hvilke typer materialer de anvender, hvordan de konstrueres og vedligeholdes samt deres anvendelser, fordele og ulemper.

Hvad er en trykstøbningsform?

Trykstøbning er en metalstøbningsproces, hvor smeltet metal under tryk presses ind i en form (også kaldet en matrice), hvorved der skabes en solid metalkomponent. Formene fremstilles normalt af hærdet værktøjsstål og strukturer, der kan modstå kraftig varme og tryk.

Støbeforme er præcisionsværktøjer, der for det meste anvendes til aluminium, magnesium og zink lav-jernholdige metaller. Det er den mest velegnede proces til fremstilling af metalkomponenter i store mængder med nøjagtige dimensioner, og som er mekanisk stærke.

Vigtige punkter i trykstøbningsforme:

- Materiale: normalt produceret med H13-stål eller andre højtemperatur-værktøjsstål.

- Holdbarhed God: Formene er designet til at holde til tusindvis eller hundredtusindvis af højtrykscyklusser.

- Driftstemperaturer: Meget høj; smeltede metaller kan være helt op til 600 o C.

- Kølesystemer: Indbyggede kanaler, der gør det muligt at afkøle og størkne metallet i hulrummet inden for en kort periode.

- Udskydningssystem: Den har udstøderpinde, som hjælper med at skubbe det størknede metalobjekt ud af formen, når støbeprocessen er afsluttet.

Der findes to typer trykstøbning:

- Trykstøbning med varmt kammer: Det bruges, når der skal støbes en legering med lavt smeltepunkt, som f.eks. zink og magnesium.

- Trykstøbning med koldt kammer: Anvendes til behandling af legeringer med højere smeltepunkter, som f.eks. aluminium, som følge af ekstern smeltning.

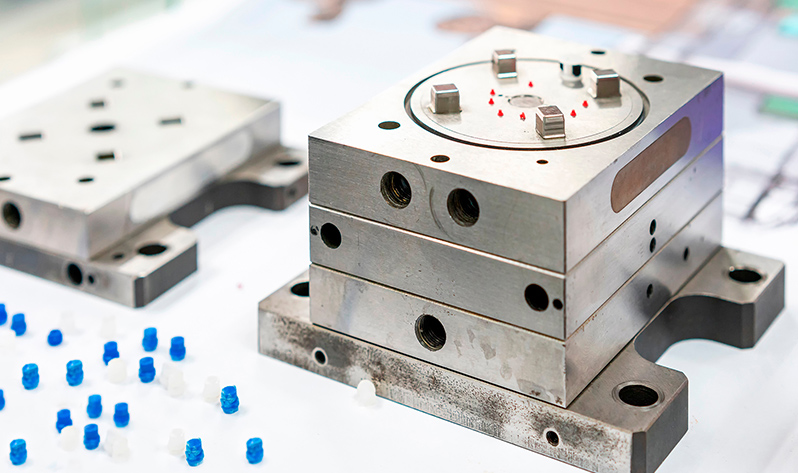

Hvad er en plastsprøjtestøbning?

En af dem er plastsprøjtestøbning, en metode til at sprøjte smeltet plast ind i et hulrum i støbeformen, hvor det hærder og danner en komplet del. Plastsprøjtestøbeformen er normalt konstrueret af værktøjsstål eller aluminium, men det afhænger af, hvor meget der skal produceres, og hvad det koster. Denne proces er anderledes, fordi den ikke involverer metaller, som det er tilfældet med trykstøbning, men anvender termoplast eller termohærdende polymerer.

Forbrugsvarer, medicinsk udstyr, emballage og stort set alt, hvad du kan finde på af plast, og meget andet, fremstilles ved hjælp af sprøjtestøbeforme. Komplekse former, detaljeret og indviklet natur og teksturer på overflader kan opnås gennem processen.

De vigtigste egenskaber ved plastsprøjtestøbeforme

- Materiale: almindeligvis et hærdet stål, et forhærdet stål, en aluminiumslegering eller en legering af beryllium-kobber.

- Holdbarhed: Det afhænger af det materiale, der bruges til at lave formen; stålforme kan bruges i millioner af cyklusser, mens aluminiumsforme måske kun bruges i korte serier.

- Driftstemperaturer: Disse er køligere sammenlignet med trykstøbning, og de varierer altid afhængigt af plasten (omkring 200oC eller 300oC).

- Kølesystemer: De fungerer som trykstøbeformene, men de er optimeret til at arbejde med polymerer.

- Udskydningssystem: Plastdele, der er blevet afkølet, fjernes ved hjælp af ejektorstifter eller luft.

Materialekompatibilitet

En af de grundlæggende forskelle ligger i det materiale, som de to processer håndterer. Trykstøbning kan kun anvendes på metaller, mens sprøjtestøbning kan bruges på plast. Der er brug for forskellige værktøjer, procesparametre og formdesign i hvert af materialesættene.

Her er tabel 1: Materialekompatibilitet

| Funktion | Støbeform til trykstøbning | Sprøjtestøbning af plast |

| Anvendt materiale | Smeltet metal (aluminium, zink, magnesium) | Termoplast (ABS, PP, PC, nylon osv.) |

| Formmateriale | Hærdet værktøjsstål (H13, SKD61 osv.) | Værktøjsstål, forhærdet stål, aluminium |

| Smeltepunktsinterval | 500°C - 700°C | 150°C - 300°C |

| Modstandsdygtighed over for termisk stød | Meget høj | Moderat |

| Modstandsdygtighed over for slid | Kritisk på grund af det smeltede metals slibeevne | Vigtigt, men mindre ekstremt |

Forskel i fremstilling og design

Begge former fremstilles så præcist som muligt, men deres fremstilling er betinget af de fysiske egenskaber ved de materialer, der skal arbejdes med. Med trykstøbningsforme er varmebestandighed og holdbarhed det vigtigste, fordi indsprøjtningstrykket er højt, og miljøet i det smeltede metal er barskt. Når det gælder plastindsprøjtningsforme, er opmærksomheden snarere rettet mod detaljeret overfladefinish, snævre tolerancer og perfekt designede porte for at give det bedste materialeflow.

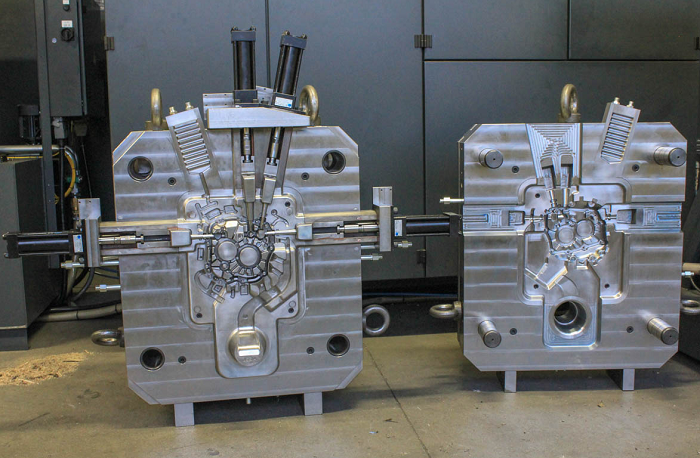

Funktioner ved design af trykstøbningsforme:

- Mere solid og mere vægtig.

- Mangfoldige køle- og ventilationssystemer.

- Beskyttende belægning (f.eks. nitrering eller PVD, slidstærk).

- Der skal være trækvinkler, så delene kan skydes ud.

- Tykt og hurtigtflydende metal blev designet til at arbejde i porte.

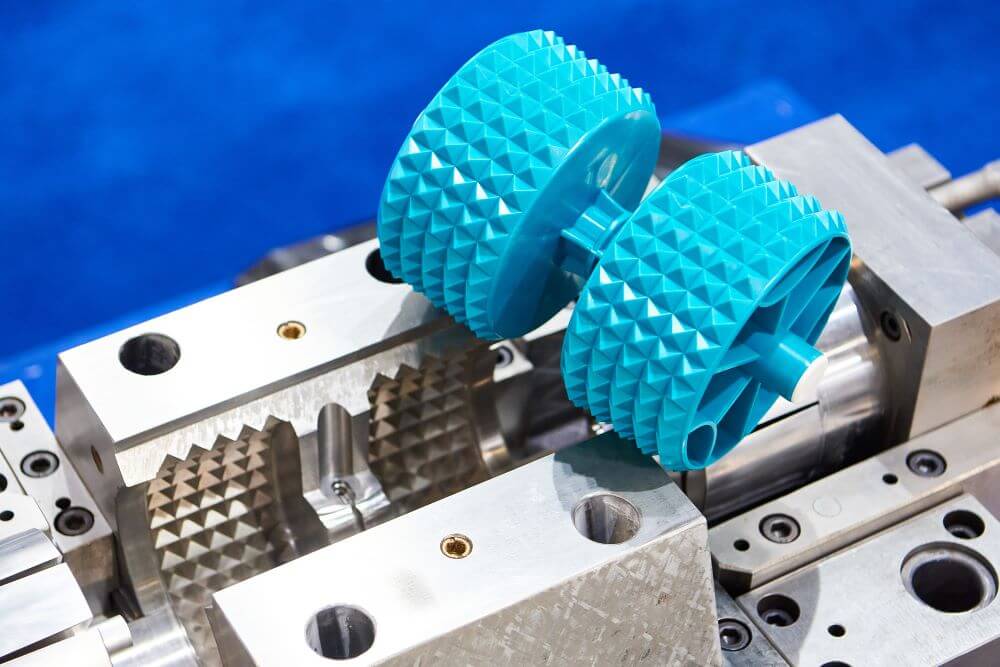

Designkarakteristika for plastsprøjtestøbning:

- Friere scdesign og færdiggørelse.

- En underskæring er tilladt, forudsat at bevægelige dele (glidere, løftere) kan inkluderes.

- Detaljerede overfladestrukturer er mulige (f.eks. læderkorn, mat, glans).

- Kølesystemer, der er optimeret til lavere varmeoverførselshastigheder.

- Stor geografisk mangfoldighed af porttyper (varmekanaler, koldkanaler, kantporte).

Produktionseffektivitet og cyklustid

Begge støbeprocesser er vigtige i den detaljerede omkostningsanalyse af cyklustid og effektivitet. Trykstøbning kræver næsten altid mere tid i cyklussen, da der kræves mere opvarmning og afkøling, men delene er stærkere og kan modstå meget varme. Sprøjtestøbning kan bruge en kortere cyklustid og er derfor velegnet til produktion af en stor mængde plastemner.

Her er tabel 2: Produktionseffektivitet og cyklustid

| Metrisk | Trykstøbning | Sprøjtestøbning af plast |

| Cyklustid | 30-60 sekunder (varierer efter delens størrelse) | 5-30 sekunder |

| Køletid | Længere på grund af metaller med højt smeltepunkt | Kortere og hurtigere afkøling af plast |

| Del styrke | Høj (metal) | Moderat (afhænger af polymer) |

| Overfladefinish | God, skal måske efterbehandles | Fremragende, brede teksturmuligheder |

Overvejelser om omkostninger

Den form, der bruges til trykstøbning, anses generelt for at være dyrere at fremstille på grund af materialekravene og den termiske modstand. Ikke desto mindre er enhedsomkostningerne økonomiske i tilfælde af en stor mængde produktion af metaldele. Sprøjtestøbeforme er meget forskellige i pris, baseret på kompleksitet og materialetype (stål eller aluminium), men har en tendens til at være mere økonomiske ved korte og mellemlange serier.

Her er tabel 3: Overvejelser om omkostninger

| Omkostningsfaktor | Trykstøbningsform | Sprøjtestøbning af plast |

| Oprindelige omkostninger til skimmelsvamp | Høj | Middel til høj |

| Vedligeholdelse | Moderat til høj | Moderat |

| Værktøjets levetid | 100.000+ skud (metaltræthed taget i betragtning) | 500.000+ skud (stålforme) |

| Produktionsomkostninger pr. del | Lav (ved høj lydstyrke) | Lav (især for plast) |

Industrielle anvendelser

Trykstøbning og plastsprøjtestøbning er to af de mest alsidige specialiteter, og de kan bruges i en bred vifte af industrier, men de er stadig forskellige i deres anvendelsesområder på grund af materialets egenskaber og specifikation af ydeevne.

Anvendelser af trykstøbning

Trykstøbning bruges i vid udstrækning på følgende måder, da det gør det muligt at fremstille stærke metalkomponenter, der er varme- og temperaturbestandige og har nøjagtige dimensioner:

- Biler: Motorblokkene, gearkasserne, husene, beslagene, kølepladerne

- Luft- og rumfart: Fittings, konstruktionsdele, indkapslinger til instrumenter

- Forbrugerelektronik: mobiltelefoner, laptoptasker, stik og rammer er designet med metal

- Hårde hvidevarer: Gearkasser, motorkabinetter og ventilatorblade

- Industrielle produkter: Pneumatik, pumpedele, robotdele

Trykstøbte komponenter har alle anvendelser, hvor mekanisk styrke, dimensionsstabilitet og varmebestandighed er vigtige faktorer.

Anvendelser af plastsprøjtestøbning

Plastsprøjtestøbning passer perfekt til både vægt og omkostningseffektivitet samt til brug af komponenter i store mængder:

- Medicinsk udstyr: Sprøjter og hylstre, kirurgisk udstyr

- Forbrugsgoder: Legetøj, køkkenudstyr, kosmetiske skåle og telefonkasser

- Elektronik: Stik, huse, kontakter, kredsløbsholdere

- Emballage: Hætter, flasker, låg, dispensere

- Auto (indvendig/udvendig): Instrumentbræt, pyntelister, lysdæksler og væskebeholdere

Designfrihed Plastsprøjtestøbning giver en helt uovertruffen designfrihed og er effektiv til storskalaproduktion af præcise plastkomponenter med meget kompleks geometri og med flere overflader.

Fordele og ulemper

Hvilken støbeproces har så hvilke komparative fordele og afvejninger? Lad os finde ud af det:

Fordelene ved trykstøbning:

- Stor dimensionel præcision og gentagelsesnøjagtighed

- Fremragende mekaniske egenskaber, især styrke og hårdhed

- Den er velegnet til komplekse geometrier med tynde vægge

- Bedre overfladefinish end andre metalstøbningsteknikker

- Velegnet til metalintensiv produktion i store mængder

Ulempen ved trykstøbningsformen:

- Dyre værktøjsomkostninger, høje indledende værktøjsomkostninger

- Cyklustider, der er langsommere sammenlignet med plastsprøjtestøbning

- Begrænset til ikke-jernholdige metaller (aluminium, zink, magnesium)

- Kræver sekundær bearbejdning i nogle af overfladens finish eller tolerancer

- Øget metalslid forårsager reelt slid på formen og høj varme

Fordele ved plastindsprøjtningsform:

- Omkostningerne pr. del i højvolumenproduktion er lave

- Overfladedetaljer, høj præcision Høj præcision og overfladedetaljer

- Kortvarig slukning, især varmekanalsystemer

- Let valg af materiale (fleksibelt, stift, gennemsigtigt, farvet)

- Variable dele, der er lette og dermed transportable og ergonomiske.

Ulemper ved plastsprøjtestøbning:

- Dette er lavere end metallers styrke og termiske modstand.

- En belastning, der fremkalder plastisk deformation, eller en temperaturinduceret plastisk deformation er en risiko

- Kompleksiteten i ethvert formdesign stiger i takt med, at delgeometrien stiger ugunstige ændringer af designede overflader og veje ugunstige ændringer af designede overflader og veje ugunstige ændringer af designede overflader og veje ugunstige ændringer af designede overflader og veje ugunstige ændringer af designede overflader og veje.

- Effekter på miljøet af plastaffald (baseret på den anvendte polymer)

- Ubevidst om flowfejl som skævhed, krympning og synkemærker

Miljømæssige overvejelser

Begge støbeteknikker kan kritiseres og sættes spørgsmålstegn ved, da bæredygtighed bliver mere og mere fremtrædende i alle sektorer, hvor producenterne opererer. På den anden side er der muligheder for at gøre produktionen mere ansvarlig.

Miljøeffekt af trykstøbning:

- Energiintensiv: Smeltning af metal bruger meget energi.

- Genanvendelighed: genbrug: Trykstøbte metaller (aluminium, zink, magnesium) kan genbruges med et lille kvalitetstab.

- Affald: Det udslåede metal (og gran) kan genbruges i processen.

- Lang levetid: Komponenterne er langtidsholdbare og har i mange tilfælde en lang levetid.

Miljøpåvirkning fra sprøjtestøbning af plast:

- Væsentlige bekymringer: Petroleumsbaseret plast udgør også en potentiel forureningskilde, når den ikke genbruges korrekt.

- Genbrug: De fleste termoplastmaterialer kan genbruges ved at blive slebet igen.

- Bioplast og genbrugspolymerer: Det stigende krav om at bruge mindre jomfruelig plast.

- Effektivitet: Der bruges halvt så meget energi til at smelte og støbe plast som til at smelte metal.

Smart processtyring og formdesign af høj kvalitet i begge processer kan gøre det muligt at reducere mængden af materialeforbrug, energiforbrug og gennemsnitlig cyklustid for at fremme bedre bæredygtighed.

Fremtidige tendenser og innovationer

Med udviklingen af produktionssektoren har trykstøbning og sprøjtestøbning af plast bidraget med digital integration, innovationer inden for materialer og bæredygtighed.

Innovation inden for trykstøbning:

- Trykstøbning med højtryksvakuum (HPVDC): Hjælper med at mindske porøsitet og forbedre delens kvalitet.

- Automatisering og IoT-overvågning: Forbedrer konsistens og sporbarhed.

- Nye legeringer: Letvægtsbil og -fly med høj styrke.

- Hybrid produktion: Støbning kombineres med CNC eller additiv fremstilling.

Innovationen inden for plastsprøjtestøbning:

- Konforme kølekanaler (3D-printet): forbedre køling, forbedre cyklustid.

- Mikrosprøjtestøbning: Skaber dele, der er ekstremt små med ultrapræcision inden for elektronik og medicin.

- Forstærkede polymerer: Inkorporering af kulfiber eller glasfiber i plastdelen for at gøre den strukturelt brugbar.

- Smarte forme: Kvalitetskontrol ved hjælp af sensorer og kunstig intelligens i realtid.

Begge industrier nærmer sig hinanden med hensyn til digital og datadrevet, miljøbevidst produktion, hvor optimering af værktøj, materialer og processer vil være en vigtig faktor for konkurrenceevnen.

Oversigtstabel: Sammenlign trykstøbning med sprøjtestøbning af plast

Her er tabel 4: Oversigtstabel, der sammenligner trykstøbning med sprøjtestøbning af plast.

| Funktion | Trykstøbningsform | Sprøjtestøbning af plast |

| Primært materiale | Metaller (aluminium, zink, magnesium) | Plast (ABS, PP, nylon, PC osv.) |

| Formmateriale | Hærdet værktøjsstål (f.eks. H13) | Værktøjsstål, aluminium, beryllium-kobber |

| Driftstemperatur | 500-700°C | 150-300°C |

| Cyklustid | 30-60 sekunder | 5-30 sekunder |

| Del styrke | Høj | Moderat (varierer med polymer) |

| Værktøjsomkostninger | Høj | Middel til høj |

| Volumen egnethed | Middel til høj | Lav til høj |

| Overfladefinish | God, skal måske bearbejdes | Fremragende (brugerdefinerede teksturer mulige) |

| Typiske anvendelser | Biler, rumfart, elektronik | Forbrugsgoder, Emballage, Medicinsk udstyr |

| Bæredygtighed | Metaller er genanvendelige og energikrævende | Genanvendelig plast, grønnere alternativer |

Hvilken skal du tage?

Afhængigt af forskellige vigtige aspekter skal man beslutte, om man vil bruge trykstøbning eller sprøjtestøbning af plast:

- Nødvendige materialer: Trykstøbning for at opnå styrke og varmebestandighed og sprøjtestøbning for at give letvægt og fleksibilitet.

- Mængde af output: Begge er gode, når det drejer sig om store produktionsserier, men sprøjtestøbning koster måske kun mere, når det drejer sig om mellemstore serier, når man bruger aluminiumsværktøjer.

- Designets kompleksitet: Sprøjtestøbning giver større frihed i komplicerede designs, mens trykstøbning giver fremragende resultater med hensyn til mekaniske egenskaber.

- Budget og tidsplan: Plastforme kan give en hurtigere ekspeditionstid og en lavere pris for prototyper og små oplag.

Kort sagt:

Trykstøbning er det bedste valg, når du har brug for gode, hårde metaldele med snævre tolerancer.

Vælg sprøjtestøbt plast, hvis du vil have lette, komplekse og store mængder plastkomponenter til en lavere pris pr. komponent.

GC Precision Mould: din betroede partner inden for fremstilling af støbeforme

Når du har brug for pålidelige kilder til højkvalitetsforme, der passer til din produktion, er vi bedst placeret hos GC Precision Mould. Vi har været i branchen i flere år og har specialiseret os i at fremstille præcisionsstøbeforme og plastindsprøjtningsforme til et stort antal anvendelser. Vores medarbejdere stræber efter at være de bedste, og det gør de ved at anvende højteknologi samt kvalitetskontrol for at sikre, at der produceres passende, robuste og effektive modeller. GC Precision Mould kan garantere fremragende service, rimelige priser og levering til tiden, uanset om det drejer sig om værktøj til store mængder eller brugerdefineret formdesign.

Konklusion

Det er også vigtigt at forstå de primære forskelle mellem processerne i trykstøbning og plastsprøjtestøbning, så du kan vælge den bedst egnede fremstillingsproces til dit produkt. De kræver begge højtryksforme til fremstilling af komplekse emner i store mængder, men adskiller sig meget i materiale, formdesign, driftsforhold og det endelige emne.

Trykstøbning er kun egnet til stærke og varmebestandige metaldele, som er udbredt i bil-, rumfarts- og tungindustrien. Den har stor dimensionsstabilitet og overfladekvalitet, men der er også højere omkostninger og energiforbrug til værktøj. Plastsprøjtestøbning kan derimod producere lette og komplekse plastdele, der er ugiftige, meget alsidige, omkostningseffektive og hurtige i alle førende industrier som f.eks. medicinal-, forbrugsvare- og elektronikindustrien.

Når man skal vælge mellem de to, skal man se på spørgsmål som de nødvendige materialeegenskaber, produktionsmængde, designets kompleksitet, omkostningsbegrænsning og effekten på miljøet. I visse tilfælde kan en blanding af begge metoder give de bedste resultater inden for hybridsamlinger.

De mest almindelige spørgsmål (FAQ)

1. Er sprøjtestøbeforme af plast egnede til metalstøbning?

Nej. De høje temperaturer i det smeltede metal vil opvarme plastindsprøjtningsformene og få dem til at smelte.

2. Hvad er mest omkostningseffektivt ved produktion af store mængder?

Generelt har plastsprøjtestøbning en billigere del pr. enhed ved lave cyklusser, og omkostningerne pr. del sammenlignet med plastsprøjtestøbning er lavere.

3. Hvilke er de mest almindelige trykstøbte materialer?

Sådanne almindelige metaller er aluminium-, zink- og magnesiumlegeringer.

4. Er trykstøbte dele bedre og stærkere end dele, der er sprøjtet ind?

Ja, det er det. Trykstøbte metalkomponenter er kraftigere, hårdere og har bedre varmebestandighed end plastdele.

5. Er begge måder i stand til at generere komplekse geometrier?

Ja, men plastsprøjtestøbning har større fleksibilitet med hensyn til design på grund af den smeltede plasts flowadfærd.

0 kommentarer