En komplet guide til klart anodiseret aluminium

Klar anodiseret aluminium er en af de mest anvendte aluminiumsoverflader i industrier, der kræver holdbarhed, korrosionsbestandighed og et rent metallisk udseende. I modsætning til ubehandlet aluminium gennemgår klart anodiseret aluminium en elektrokemisk anodiseringsproces, der skaber et gennemsigtigt oxidlag på overfladen. Dette beskyttende lag øger ikke kun slid- og korrosionsbestandigheden, men bevarer også aluminiums naturlige sølvfinish, hvilket gør det både funktionelt og visuelt tiltalende.

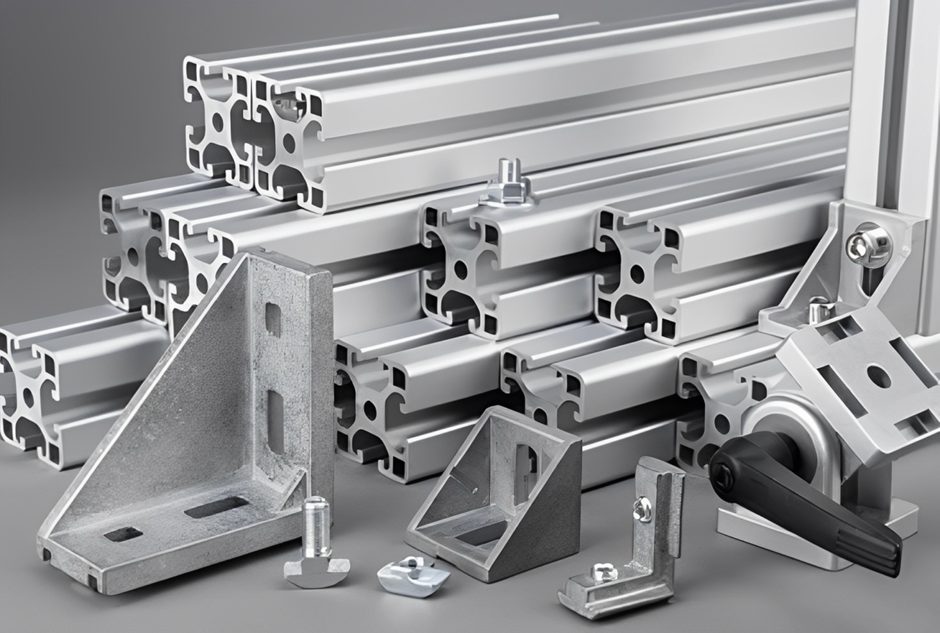

Klart anodiseret aluminium bruges mest i 6061, 6063 aluminiumsprofilstøbedele. Flere materialer bruges i vid udstrækning i forskellige brancher. De kan bruges inden for byggeri, elektronik, metaldelsindustrien og mange andre. Disse materialer vælges altid ud fra deres unikke egenskaber. Disse kan omfatte deres holdbarhed, modstandsdygtighed, ledningsevne eller korrosionsbestandighed. Derfor har forskellige materialer forskellige anvendelser. Klart anodiseret aluminium er også blandt sådanne materialer. Det har et bredt anvendelsesområde i forskellige industrier.

I denne artikel vil vi diskutere anodisering af aluminiumsapplikationer, processer, begrænsninger og alternativer i detaljer. du kan gå til en anden side for at få flere oplysninger om klar anodiseret aluminiumsfinish også.

Hvad er klart anodiseret aluminium?

Klar anodiseret aluminium er en slags aluminium, der gennemgår en anodiseringsproces. Resultatet er, at der dannes et gennemsigtigt, beskyttende, oxiderende lag på aluminiumsoverfladen. Dette lag er i stand til at øge materialets holdbarhed. Derudover øger det også korrosionsbestandigheden uden at ændre det naturlige metalliske udseende. Så dette er grunden til, at klart anodiseret aluminium kræver mindre vedligeholdelse. Derudover har det forskellige anvendelser i bygge- og elektronikindustrien.

Typer af processer, der er tilgængelige for klar-anodiseret aluminium

Anodiseringsprocessen er en elektrokemisk behandling. Den hjælper med at bevare materialets udseende. Her er forskellige typer af processer. De hjælper os med at forstå egenskaberne og deres egnethed til forskellige industrier.

| Type | Ejendomme | Oxidlagets tykkelse | Vigtige funktioner | Typiske anvendelser |

| Type I (anodisering med kromsyre) | Udnytter kromsyre til at producere et tyndt, korrosionsbestandigt lag. | 0,5-7,6 mikrometer (0,00002 til 0,0003 tommer) | Fremragende korrosionsbestandighed, god til komplekse former, lavere risiko for udmattelse og styrkereduktion | Luft- og rumfartskomponenter, militære applikationer og dele med høj styrke |

| Type II (anodisering med svovlsyre) | Den mest almindelige metode. Det giver et tykkere oxidlag, der er egnet til farvning. | 5-25 mikrometer (0,0002 til 0,001 tommer) | Det er alsidigt, økonomisk, giver mulighed for indfarvning og har god slidstyrke. | Forbrugerelektronik, arkitektoniske paneler og komponenter til biler |

| Type III (hård anodisering) | Den bruger svovlsyre ved lave temperaturer til at skabe et usædvanligt hårdt, tykt oxidlag. | 25-100 mikrometer (0,001-0,004 tommer) | Overlegen hårdhed og slidstyrke; høj korrosionsbestandighed; velegnet til tunge opgaver | Maskindele, rumfartskomponenter og militært udstyr |

Trin-for-trin-proces til klar anodisering af aluminium

Her er de detaljerede trin i klar anodisering af aluminiumsdel proces. Så lad os diskutere dem i detaljer.

1. Rengøring af overfladen

Før du starter en proces på overfladen af en Støbning af aluminiumskal du først rengøre den. Det vil fjerne overfladens urenheder. Det kan være snavs, olie, fedt og andre rester. Disse urenheder kan direkte påvirke kvaliteten af den anodiserede finish. Denne rengøringsproces kan udføres ved hjælp af forskellige metoder. De omfatter alkaliske, ultrasoniske eller sure rengøringsløsninger. Så du kan vælge dem ud fra dine krav.

2. Forbehandling

Når rengøringen er færdig, er næste trin forbehandling af aluminiumsoverfladen. Det giver en ensartet og glat anodisering. Desuden garanterer den, at man undgår defekter, der kan forstyrre dannelsen af anodiseringslaget. Så du har flere muligheder for at udføre forbehandlingsprocessen. De kan omfatte ætsning og lysning. Her bruger ætsningen forskellige kemikalier og fjerner det tynde lag fra aluminiumsoverfladen. På den anden side bruger lysningsmetoden en blanding af syrer. Det hjælper med at øge aluminiumsoverfladens refleksionsevne.

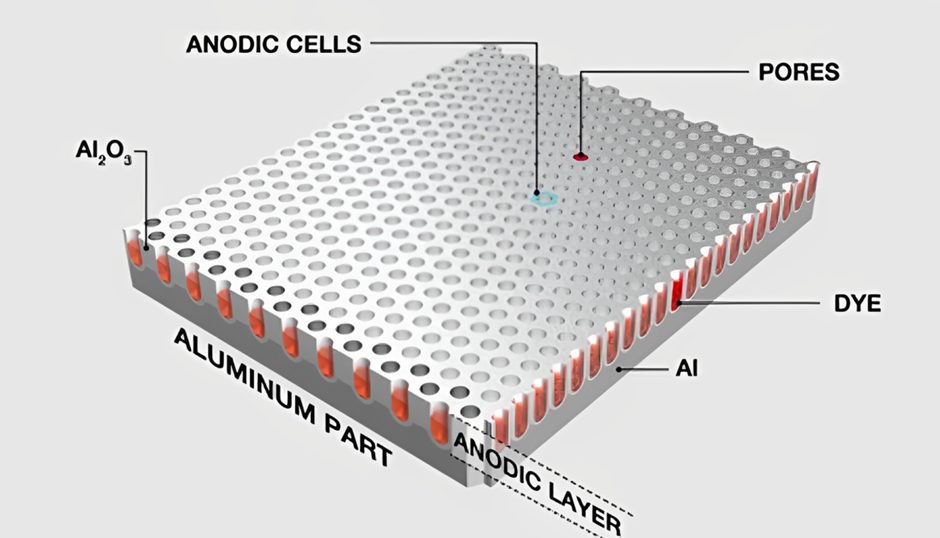

3. Anodisering

Her starter det vigtigste trin. Under anodiseringstrinnet nedsænker man aluminiumsdelen i en elektrolyt, dvs. svovlsyre. Derefter sender man strøm igennem den, og dens iltioner begynder at samle sig med aluminiumsoverflade ioner. Således dannes der et aluminiumoxidlag. Dette lag vokser typisk inden i og uden på aluminiummet. Resultatet er, at der dannes en hård og korrosionsbestandig belægning. Det vil i sidste ende øge anodiseringens holdbarhed. I sidste ende skal du undgå at bruge farvestoffer. Det vil give dig et gennemsigtigt oxidlag. Det bevarer sit naturlige udseende og giver også beskyttelse.

4. Forsegling

Det er den sidste fase af klar anodisering af aluminium proces. Det hjælper med at øge aluminiumsdelens korrosionsbestandighed. Derudover øger det også holdbarheden af det anodiserede lag. Forseglingen kan udføres ved hjælp af forskellige metoder. De kan omfatte nedsænkning af det anodiserede aluminium i varmt vand, damp eller en kold strøm. Den varme strøm lukker porerne i oxidlaget. Mens den kolde strøm bruger nikkelacetat eller andre forseglingsmidler. Det lukker porerne effektivt. Som et resultat af disse metoder bliver anodiseringslaget mindre porøst. Det øger modstandsdygtigheden over for miljøfaktorer, dvs. fugt og forurenende stoffer. Levetiden for anodiseringslaget øges.

Forskellen mellem anodiseret og ikke-anodiseret aluminium

Nedenstående tabel hjælper dig med at forstå forskellen mellem anodiseret og ikke-anodiseret aluminiumsdel.

| Aspekt | Del af ikke-anodiseret aluminium | Overfladefinish i anodiseret aluminium |

| Overfladefinish | Naturlig eller fræset finish | Der findes forskellige overflader. |

| Modstandsdygtighed over for korrosion | Mindre modstandsdygtig | Forbedret modstandsdygtighed |

| Holdbarhed | Udsat for slid og ridser | Hårdere og mere holdbar |

| Æstetik | Begrænsede farvemuligheder | Kan indfarves i forskellige farver. |

| Vedligeholdelse | Kræver regelmæssig vedligeholdelse. | Lav vedligeholdelse |

| Anvendelser | Almindelig i byggeriet | Bruges i forskellige industrier |

Faktorer, der skal overvejes, når man planlægger overfladefinishen ved anodisering af aluminium

Flere faktorer skal tages i betragtning, når du vælger at få aluminium udglødet. Lad os diskutere dem her.

1. Overvej dimensioner

Anodiseringslaget skabes på overfladen. Det kan øge den ydre diameter af klar anodiseret aluminiumsstøbning. På den anden side mindsker det hullets diameter. Denne vækst er ca. 50% af anodelagets samlede tykkelse. Designerne bør specificere disse dimensioner, før de starter processen, og disse variationer kan justeres i processer som hurtig prototyping. Her er nogle særlige funktioner, du skal overveje:

- Funktioner med høj præcision: Det er vigtigt at kontrollere lagets vækst. Du kan anvende maskering. Hvis du har at gøre med tykke Type III-belægninger, kan du desuden bruge yderligere processer. De kan omfatte lapning eller honing.

- Hjørneradier: Det er også vigtigt at bemærke, at den anodiske belægning ikke fungerer til at lave skarpe hjørner. Dette er især ikke egnet til Type III-belægninger. Du kan bruge en minimumshjørneradius. Prøv desuden kantafbrydelser i området 0,010-0,020 tommer til tyndere belægninger.

2. Slidstyrke

Lagdannelsen over aluminiumsdelen øger også overfladehårdheden. Det er svært at specificere den. Men du kan teste denne hårdhed indirekte ved hjælp af slidstyrke. Til sammenligning har det ubehandlede 2024-aluminium en hårdhed på 60-70 Rockwell B. På den anden side har Type III-anodisering en hårdhed på 60-70 Rockwell C. Du kan øge deres slidstyrke betydeligt.

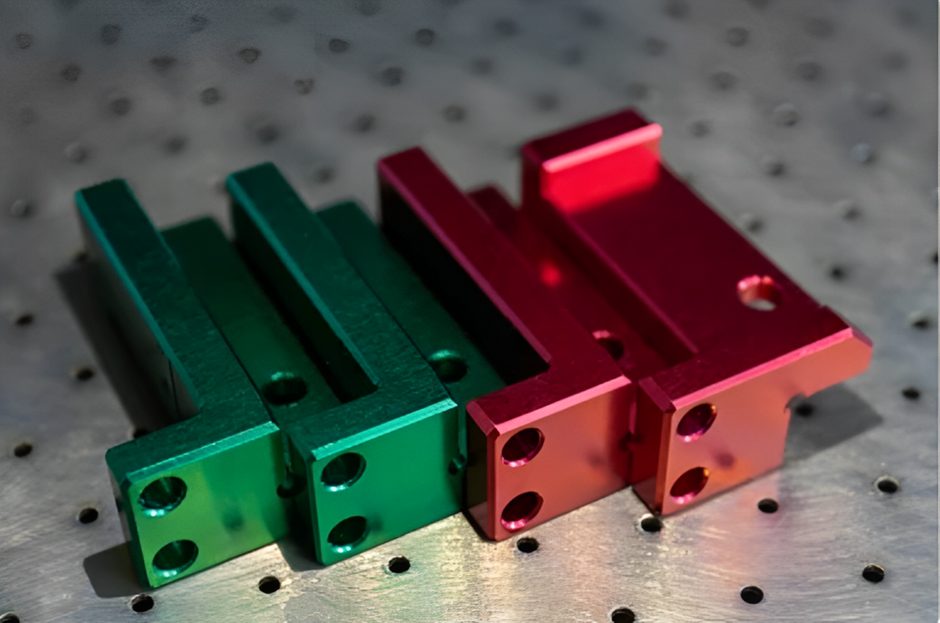

3. Tilføjelse af farve med farvestoffer

Anodiseringslaget øger æstetikken i den støbte aluminiumsdel. Desuden kan du også bruge farvestoffer til at forbedre det mere. Udover dette hjælper farvestoffer også med at mindske det omstrejfende lys i optiske systemer. De identificerer også delene i samlinger. Du kan bruge flere farvemetoder til at påføre disse farvestoffer. De kan omfatte;

- Elektrolytisk farvning: Denne teknik bruger metalliske salte og en elektrolytisk strøm. Det begynder at aflejre metal i de anodiske porer og er med til at give UV-bestandige farver.

- Dip Coloring: Den bruger et opvarmet farvebad. Det hjælper med at fylde de anodiske porer. Som følge heraf kan de producere flere ikke-UV-resistente farver.

- Integral farvelægning: Her er det integrerer anodisering og farvning med hinanden. Denne teknik hjælper med at danne et oxidlag under indfarvningen. Som et resultat får du slidstærke dele.

- Interferensfarvning: Det bruges til at øge de anodiske porestørrelser. Den bruger svovlsyre og aflejrer derefter metal. Som et resultat skaber det lysstærke farver på grund af optisk interferens.

- Farvematchning: Det er svært at få det rigtige farvematch i forskellige partier. Så denne metode hjælper dig med at få den sande farve på forskellige samlinger.

- Farvens reaktionsevne: Det kan man ikke sige Alle anodiserede typer og belægninger tager godt imod farven. For eksempel type I sort anodiseret aluminium kan se grå ud. På den anden side kan Type III-belægninger virke mørkegrå eller sorte. Så det begrænser dig i farvevalget.

4. Ledningsevne

Selvom aluminium er en god leder, fungerer disse anodiserede lag som gode isolatorer. Når du har at gøre med jordforbindelse af et chassis, har de brug for ledning, og du kan få brug for klare kemiske konverteringsbelægninger og maskering til dette formål. Tjek desuden anodiseringsadfærden med et digitalt multimeter. Det vil vise en høj modstandsværdi.

5. Yderligere belægninger

Anodiseringen af aluminiumsdelen sker normalt før færdiggørelsen. Det øger metaldelens vedhæftning og binding. Du kan påføre flere typer belægning på overfladen. Det kan omfatte:

- Maling: Det vil øge korrosionsbestandigheden. Det er nyttigt at få de specifikke farver.

- Teflon-imprægnering: Denne belægning kan mindske friktionen i hårde belægninger af type III. Den har mange anvendelsesmuligheder i forbindelse med fremstilling af formhulrum og glidende komponenter.

- Galvanisering: Dette er også kendt som forkromning. Det består hovedsageligt af nikkel- og krombelægning på anodiserede dele. De giver en skinnende og korrosionsbestandig finish. Denne belægning er meget efterspurgt til dekorative formål.

Almindeligt tilgængelige standardsegmentstørrelser til klare anodiserede aluminiumsdele

Her er tabellen over almindeligt tilgængelige standardstørrelser for klare anodiseringslag. De kan omfatte.

| Standardstørrelser (tommer) | Tykkelsesområde (tommer) | Typiske anvendelser |

| 48 x 96 | 0.020 - 0.125 | Arkitektoniske paneler, skiltning og bilkomponenter |

| 48 x 120 | 0.020 - 0.125 | Bygningsfacader, industrimaskiner og elektroniske kabinetter |

| 60 x 120 | 0.025 - 0.125 | Dele til luft- og rumfart, marineudstyr og forbrugerelektronik |

| 36 x 96 | 0.020 - 0.125 | Køkkenmaskiner, møbler og pyntegenstande |

| 24 x 48 | 0.020 - 0.125 | Små dele, prototyper, kunst- og håndværksprojekter |

Anvendelser af dele med klar anodiseret aluminiumsfinish

På grund af dens unikke egenskaber, del med klar anodiseret aluminiumsfinish er almindeligt anvendt i bygge-, bil-, rumfarts-, emballage- og elektronikindustrien. Fra arkitektoniske facader og vinduesrammer til elektroniske huse og flykomponenter leverer det en enestående ydeevne i miljøer, hvor styrke og pålidelighed er afgørende. Så lad os diskutere alle disse sektorer i detaljer.

- Konstruktion: Den klar anodisering af aluminium har høj korrosionsbestandighed og holdbarhed. Desuden kan det modstå barske miljøforhold. Så det er meget brugt til at lave facader, tagdækning og vinduesrammer.

- Elektronik: Klar anodiseret aluminiumsdel er let i vægt og har høj varmeledningsevne, og det har mange anvendelsesmuligheder i elektronikindustrien. Det bruges til kabinetter og køleplader. Derudover bruges det også til at få en attraktiv finish.

- Biler: Den klar anodiseret aluminiumsdel er i stand til at give korrosionsbestandighed. Det er meget brugt i bilindustrien til trimning. Desuden bruges det også til at lave dekorative dele for at øge æstetikken.

- Luft- og rumfart: De er lettere i vægt, så de er meget anvendelige til at lave flydele. Udover dette, klar anodiseret aluminiumsstøbning giver større holdbarhed og korrosionsbestandighed. Det kan også være grunden til den øgede anvendelse inden for luftfartsindustrien.

- Emballage: Det er korrosionsbestandigt. Derudover kan det klare anodiserede aluminium opretholde produktkvaliteten. Det passer bedst til emballageindustrien. Det hjælper med at fremstille forskellige komponenter, f.eks. dåser og beholdere.

Fordele og ulemper ved klare anodiserede aluminiumsdele

Tabellen nedenfor hjælper os med at forstå fordelene og ulemperne ved en klar anodiseret aluminiumsdel.

| Fordele | Ulemper |

| Større korrosions- og slidstyrke | Højere sammenlignet med nogle andre finishes |

| Glat, attraktiv, naturlig finish | Begrænset tykkelse af oxidlag |

| Let at rengøre og vedligeholde | Mulige forskelle fra batch til batch |

| Ikke-giftig og genanvendelig | Ikke-ledende lag |

| Lav vedligeholdelse og miljøvenlig natur | Det kræver præcis kontrol, specielt til processen |

Alternativer til klart anodiseret aluminium

I betragtning af begrænsningerne ved klar anodisering af aluminium findes der flere alternativer til det på markedet. Det inkluderer,

- Pulverlakering giver også en bred vifte af farver og overflader. Derudover er det også holdbart og giver korrosionsbestandighed. Det er i stand til at få specifikke overflader og teksturer. Desuden er det velegnet til at håndtere større dele og komplekse former.

- Maleri: Denne metode giver både fordelene ved beskyttende og dekorative belægninger til aluminium. Derudover giver den flere farvemuligheder for at få specifikke overflader og teksturer.

- Galvanisering: Det kan omfatte aflejring af et lag metal på en aluminiumsoverflade. De kan involvere zink eller nikkel. De øger egenskaberne, som f.eks. øget korrosionsbestandighed. Derudover forbedrer det også ledningsevnen.

Konklusion

Konklusionen er, at klart anodiseret aluminium er alsidigt. Det øger aluminiumsdelens holdbarhed, æstetiske appel og alsidighed. Derfor kan aluminiumsdelen bruges i en bred vifte af applikationer. Så flere processer kan hjælpe med at anodisere aluminiumspladen. Hver proces har sine fordele og ulemper. I denne artikel har vi diskuteret dem i detaljer. Derudover behandlede vi dens anvendelser i forskellige industrier.

Hvis du har aluminiumsdele, der butiksfacade i klar anodiseret aluminiumvelkommen til at kontakte os, vi tilbyder en top service til dit projekt.

Ofte stillede spørgsmål

Q1. Hvorfor skal du vælge klart anodiseret aluminium?

Fordi klar anodiseret aluminiumsdel giver holdbarhed, korrosionsbestandighed og en ren, attraktiv finish. På grund af dette bruges det i vid udstrækning i forskellige applikationer, f.eks. inden for rumfart, elektronik og byggeindustrien.

Q2. Kan anodiseret aluminium farves?

Absolut ja, Type II anodisering gør det muligt at farve aluminium i forskellige farver. Gå til overfladebehandlinger af aluminium for at lære flere farver at kende.

Q3. Er anodisering miljøvenlig?

Absolut ja. Det er miljøvenligt. Fordi det ikke er giftigt. Desuden er aluminium genanvendeligt. Det bruges i vid udstrækning i forskellige applikationer uden at forurene miljøet.

0 kommentarer