I fremstillingsindustrien står trykstøbning for 50% af alle metalstøbninger, hvilket understreger betydningen af trykstøbning i koldt og varmt kammer. Det er de to primære teknikker, der anvendes, og de har hver især særlige egenskaber.

Trykstøbning i koldt kammermed sin unikke evne til at forbedre kontrollen over metalegenskaber, er særligt velegnet til materialer som aluminium. Omvendt er trykstøbning med varmt kammer en bredt anvendt metode, der er anerkendt for sin hurtighed og effektivitet, hvilket gør den særligt velegnet til produktion af store mængder.

Denne artikel viser en forståelse af begge processer, hvilket er vigtigt for at vælge den rigtige metode til specifikke anvendelser og optimere produktionseffektiviteten.

Forståelse af trykstøbning

Trykstøbning er en metode til fremstilling af metalkomponenter, hvor smeltet materiale hældes eller tvinges ind i formhulrummet under ekstremt tryk. Det kan skabe komplekst formede metaller med præcision og glat finish. På grund af dens effektivitet og evne til at skabe indviklede former er trykstøbning meget udbredt i forskellige industrier.

Trykstøbningsprocessen

Trykstøbning starter med at sprøjte smeltede metallegeringer ind i en matrice eller form. Formdesign og -fremstilling er nøglekomponenter i trykstøbningsprocessen. Formhulrummet produceres af to matricer af hærdet stål eller støbejern, der er bearbejdet, så de passer til emnets nettoform.

Trykstøbning indebærer, at smeltet metal sprøjtes ind i formhulrummet ved høje tryk og hastigheder, mens trykstøbningsforme med lavt tryk og trykstøbningsforme med tyngdekraft fyldes i et meget langsommere tempo.

Fordele ved trykstøbning

Høj præcision

Denne proces kan producere elementer med fremragende dimensionsnøjagtighed og glat finish, hvilket er afgørende for kvalitet og ensartethed.

Kort produktionstid

På grund af de hurtige cyklustider øger den den samlede produktivitet, hvilket gør den ideel til masseproduktion af dele.

Forlænget levetid for værktøj

Holdbare mods og ovnplaceringer er kritiske elementer i trykstøbning, hvor materialet smeltes, hvilket sikrer, at metallet forbliver ved den optimale smeltetemperatur til indsprøjtning. Det bidrager til at reducere de langsigtede omkostninger og øge produktionseffektiviteten.

Materialets alsidighed

Flere materialer med deres egne unikke egenskaber kan støbes via denne proces, f.eks. trykstøbning af aluminium. Det er let, og dets korrosionsbestandige egenskaber gør det velegnet til forskellige anvendelser. For eksempel i bilindustrien, hvor både styrke og præcision er afgørende.

Overfladekvalitet

Trykstøbning giver en glat overfladefinish, der ofte kræver minimal efterbehandling, hvilket reducerer ekstraomkostningerne.

Dimensionel stabilitet

Denne proces sikrer, at delene bevarer deres dimensioner over tid, så de passer perfekt til hinanden og samles.

Ulemper ved trykstøbning

Høje startomkostninger

Omkostningerne til trykstøbningsudstyr og forme er betydelige, hvilket gør det mindre økonomisk for små virksomheder eller specialprojekter.

Bekymring for sikkerheden

Smeltede metaller skal håndteres med strenge sikkerhedsforanstaltninger, herunder beskyttelsesudstyr og ordentlig uddannelse, for at forhindre utilsigtede skader.

Potentielle defekter

Det medfører ofte problemer som porøsitet og ufuldstændige fyldninger, der kan påvirke de endelige deles strukturelle integritet. Derfor er det nødvendigt med yderligere kvalitetskontrolforanstaltninger som inspektioner og bearbejdning.

Forståelse af koldkammerstøbning

I koldkammerstøbningsprocessen løses korrosionsproblemet ved at adskille smeltediglen fra injektorkomponenterne. Metallet overføres til sprøjtemuffen med en øse, enten manuelt eller automatisk.

Indsprøjtningsstemplet skubber metallet ind i matricen i en enkelt arbejdsgang. Det minimerer kontakttiden mellem det varme metal og injektorkomponenterne, hvilket i sidste ende forlænger deres levetid.

Koldkammerprocessen gør det muligt at støbe legeringer med lavere smeltepunkt.

For metaller som zink og magnesium er varmekammerprocessen dog generelt mere økonomisk rentabel på trods af fordelene ved koldkammerprocessen.

Vigtige karakteristika

Smeltet metal sprøjtes ind i et kammer og hældes i formen under højt tryk i en koldkammerstøbning. Denne fremstillingsproces giver bedre kontrol over smeltetemperaturen og er perfekt til støbning af materialer, der er uforenelige med varmkammerstøbning.

At adskille ovnen fra indsprøjtningssystemet forhindrer korrosion og gør det muligt at forlænge værktøjsmaskinernes levetid ved hjælp af rustbeskyttelse.

Fordele ved trykstøbning i koldt kammer

Fleksibilitet i materialet

Koldkammerstøbning kræver en lavere temperatur for at smelte materialet sammenlignet med varmkammerstøbning, hvilket gør den ideel til materialer som aluminium og kobber med lave smeltepunkter.

Holdbarhed

Det kan effektivt producere store mængder med holdbarhedsfunktioner og fremragende mekaniske egenskaber.

Præcision

Koldstøbning har evnen til at skabe komplicerede dele med snævre tolerancer. Denne fremgangsmåde bruges i vid udstrækning i bilindustrien, medicin og andre industrier, hvor høj præcision er nødvendig.

Reduceret korrosion

Smelteovnsseparation hjælper indsprøjtningssystemet med at reducere risikoen for korrosion, hvilket fører til udstyr med længere levetid.

Alsidighed

Den opfylder kravene til ydeevne i forskellige applikationer og giver mulighed for at bruge flere metallegeringer.

Ulemper ved trykstøbning i koldt kammer

Langsommere cyklustider

Processen med at overføre smeltet metal fra ovnen til kammeret øger produktionsomkostningerne og reducerer den samlede effektivitet.

Højere driftsomkostninger

De separate krav til smelte- og indsprøjtningssystemer fører til højere start- og driftsomkostninger.

Begrænset til specifikke legeringer

Denne støbemetode er alsidig, men den er ikke egnet til materialer med meget lave smeltetemperaturer, som let kan korrodere.

Potentiale for varmetab

Det kræver præcis temperaturkontrol for at sikre ensartet støbekvalitet og undgå varmetab under overførslen. smeltet metal fra ovnen til kammeret.

Forståelse af trykstøbning med varmt kammer

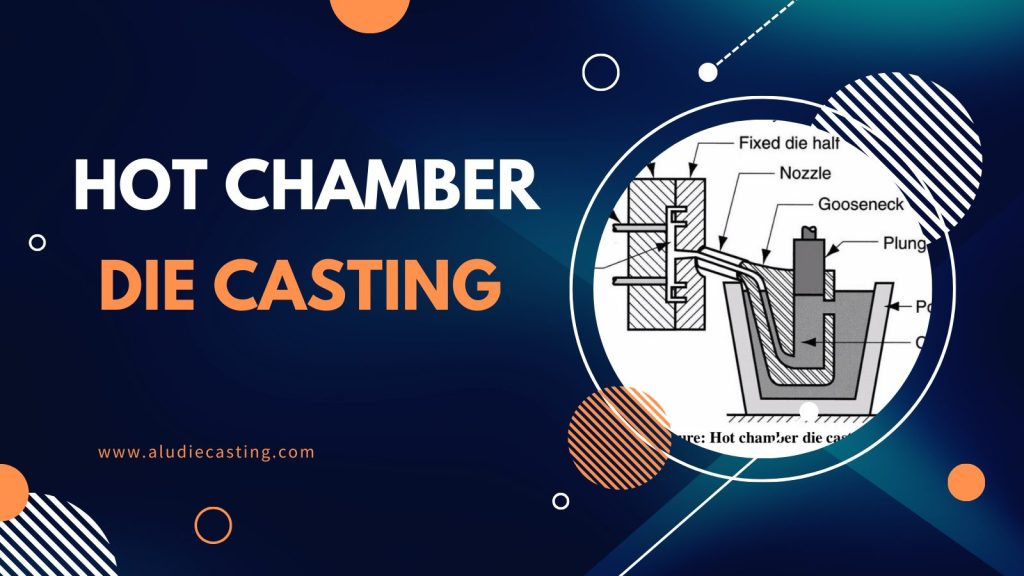

Varmekammermaskinens indsprøjtningsmekanisme er nedsænket i smeltet metal. Det smeltede metal fylder cylinderen, når stemplet stiger, og porten åbnes. Det smeltede metal presses derefter ind i formhulrummet og holdes under tryk, indtil det størkner.

Kun den ene halvdel af matricen indeholder støbegodset på udstødningssiden. Udstøderstifterne trækker komponenten ud af matricen, mens stemplet åbner påfyldningshullet til genopfyldning af svanehalsen.

Vigtige karakteristika

Ovnen er forbundet med støbemaskinen, som gør det muligt at sprøjte det smeltede materiale direkte ind i formen.

Denne behandling fungerer effektivt med metaller med lavere smeltepunkter, producerer store mængder hurtigt og opretholder udstyrets integritet. På grund af dens kompatibilitet med processen bruges den ofte til Trykstøbning af zink.

Fordele ved trykstøbning i varmt kammer

Hurtigere cyklustider

Ved at integrere ovnen og indsprøjtningssystemet overføres det smeltede metal effektivt i et hurtigt tempo. Denne strømlinede proces øger produktionshastigheden og forbedrer den samlede effektivitet.

Længere levetid for matricen

Det hjælper med at reducere vedligeholdelsesomkostninger, slitage på matricer og deres levetid på grund af de lavere temperaturer i det smeltede metal.

Et bredere udvalg af anvendelige metaller

Denne proces giver fleksibilitet til forskellige anvendelser og industrier ved at rumme en række forskellige metaller, herunder magnesium- og zinklegeringer.

Forbedret overfladefinish

Det skaber dele med en forbedret overfladefinish, som ofte ikke kræver yderligere efterbehandlingsprocesser.

Forenklet processtyring

Den tætte forbindelse mellem ovnen og indsprøjtningssystemet hjælper med at opretholde en konstant temperatur, hvilket fører til en mere ensartet produktion af emner.

Ulemper ved trykstøbning i varmt kammer

Begrænset til metaller med lavere smeltepunkt

Den Trykstøbning med varmt kammer processen er begrænset til lavere smeltepunkter for metaller, hvilket begrænser brugen af den til materialer som aluminium og kobber, der kræver høje temperaturer.

Potentielt lavere deletæthed

De komponenter, der fremstilles ved varmkammerstøbning, kan have en potentielt lavere massefylde sammenlignet med dem, der fremstilles ved koldkammerstøbning. Den lavere tæthed af delene kan påvirke de mekaniske egenskaber og styrken af de endelige produkter.

At vælge den rigtige proces: Koldt kammer vs. varmt kammer trykstøbning

For at vælge den rigtige trykstøbningsprocedure er det afgørende at overveje flere faktorer, der afhænger af metallernes egenskaber, produktionsbehov og omkostninger. Både kold- og varmkammerstøbning har forskellige fordele og anvendelsesmuligheder.

Vigtige overvejelser

At vælge de rette støbemetoder kræver en grundig forståelse af følgende nøglefaktorer:

- Materialets smeltepunkter

- Ønsket del-tæthed

- Produktionsvolumen

- Overvejelser om omkostninger

Materialets smeltepunkter

Det ønskede materiales smeltetemperatur spiller en vigtig rolle i valget af passende støbeteknikker. Da der kræves en separat smelteovn til koldkammerstøbning, er materialer med høje smeltepunkter som aluminium, messing og kobber ideelle.

Men da disse materialer kan smeltes direkte i støbemaskinen, er varmkammerstøbning perfekt til materialer med lavere smeltepunkter, som f.eks. zink- og magnesiumlegeringer.

Ønsket del-tæthed

Koldkammerstøbning foretrækkes typisk til fremstilling af dele, der kræver høj tæthed og styrke med specifikke mekaniske egenskaber. Denne proces kan opnå større emnetæthed end kammerstøbning.

Produktionsvolumen

De forventede produktionsmængder afhænger af begge trykstøbningsteknikker. Koldkammerstøbning giver fremragende repeterbarhed og præcision, hvilket gør den foretrukken til produktion af komplekse dele i store mængder. Omvendt er trykstøbning med varmt kammer velegnet til mindre mængder.

Overvejelser om omkostninger

Trykstøbemetoden med varmt kammer kan være en omkostningseffektiv løsning til mindre serier eller mindre komplekse dele på grund af dens hurtigere og enklere opsætning. Kold trykstøbning indebærer høje startomkostninger på grund af mere komplekse typer udstyr og længere cyklustider. Det kan dog være mere økonomisk ved produktion i stor skala.

Hvornår skal man vælge koldkammerstøbning?

- Arbejde med metaller med højt smeltepunkt

- Anvendelser, der kræver dele med høj densitet

- Produktion af komplekse dele i store mængder

Arbejde med metaller med højt smeltepunkt

Trykstøbning med koldt kammer er nødvendigt for at producere støbematerialer med høje smeltepunkter, som aluminium, messing eller kobber. Hvis man vælger varmekammerprocessen, kan det medføre ujævne mekaniske egenskaber og beskadige det dyre udstyr.

Anvendelser, der kræver dele med høj densitet

Anvendelser, der kræver høj densitet og robuste mekaniske egenskaber, ser koldkammerstøbning som et perfekt valg.

Produktion af komplekse dele i store mængder

Koldkammerstøbning udmærker sig ved at producere komplicerede dele i store mængder. Det giver den præcision og ensartethed, der er afgørende for komplekse designs.

Hvornår skal man vælge trykstøbning med varmt kammer?

- Brug af metaller med lavere smeltepunkt

- Prioritering af hurtigere produktionscyklusser

- Omkostningseffektiv løsning til mindre produktionsserier

Brug af metaller med lavere smeltepunkt

Varmkammerstøbning er ideel til fremstilling af dele af materialer med lavere smeltepunkt. For eksempel har stoffer som magnesium og zink lavere smeltepunkter og udgør ikke en risiko for maskiner.

Prioritering af hurtigere produktionscyklusser

Til projektet, hvor hastighed er en prioritet, gav varmkammerstøbning hurtige cyklustider.

Omkostningseffektiv løsning til mindre produktionsserier

Varmkammerstøbning er velegnet til lavere produktionskørsler på grund af dens omkostningseffektivitet og hurtigere opsætningstider.

Konklusion:

At vælge de rette støbemuligheder mellem varmt og koldt kammer er afgørende for at optimere produktionen. Trykstøbning i varmt kammer gør det muligt at fremstille dele af materialer med lavt smeltepunkt på en omkostningseffektiv måde.

Koldstøbning udmærker sig med materialer med højt smeltepunkt som aluminium og kobberlegeringer ved at have en fremragende tæthed og mekaniske egenskaber. For at vælge den bedste fremstillingsproces er det vigtigt at tage hensyn til metaltypen, produktionsmængden og omkostningerne for at producere de ønskede dele.

Efterhånden som teknologien udvikler sig, vil begge produktionsteknikker fortsætte med at udvikle sig og tilbyde forbedrede funktioner og nye muligheder for præcision og effektivitet i produktionssektorer.

0 kommentarer