Trykstøbning i små mængder er en overkommelig løsning til små produktionskørsler. Den er ideel til prototyper og serier på under 5.000 enheder. Denne proces giver hurtigere gennemløbstider, typisk inden for 2-4 uger. Den producerer målfaste metaldele af høj kvalitet. Der kan bruges forskellige legeringer som aluminium, magnesium og zink. Det giver mulighed for materialetilpasning. Trykstøbning i små mængder reducerer spild og forbedrer designfleksibiliteten.

Denne guide er baseret på førstehåndsviden for at formidle de mest grundlæggende begreber til begyndere. Du vil lære forskellige støbeteknikker, materialer og anvendelser.

Definition af trykstøbning med lav volumen

Trykstøbningsløsninger med lav volumen er fordelagtige for mindre industrier. De kan skabe præcise og stærke komponenter med disse metoder. Det reducerer også dine samlede produktionsomkostninger. Du kan bruge denne proces til prototyper og kundetilpassede produkter.

Fordele ved produktion i små mængder

Støbning af små mængder giver mange driftsmæssige fordele for små sektorer. Det omfatter reduceret spild, minimal produktionstid og øget tilpasning, som beskrevet nedenfor.

Reduktion af omkostninger og affald

Den virkelige fordel ved lavvolumenproduktion er, at den minimerer materialespild. Du kan reducere skrot med så meget som 30%. På den måde kan du undgå overskydende lagerbeholdning og høje lageromkostninger. Det resulterer i betydelige omkostningsbesparelser. Desuden sænker det de samlede driftsomkostninger uden at påvirke kvaliteten.

Hurtigere produktion og fleksibilitet

Producenterne gennemfører ofte ordrer inden for 2-4 uger, hvilket giver en hurtig time to market. Operatørerne tilbyder dig flere afvigelsesmuligheder uden at bede om dyre forsinkelser. Det er bedst for industrier, der producerer 1.000 til 5.000 enheder. For eksempel bil- eller rumfartsindustrien.

Forbedret kvalitetskontrol

Du bør overvåge produktionen af små mængder nøje i alle faser. Denne overvejelse sikrer 95%+ kvalitetskonsistens. Desuden kan du teste og forfine dele, før du opskalerer, for at minimere risikoen for dyre fejl.

Tilpasning og innovation

Du kan producere dine emner med fleksibilitet og tilføje detaljerede elementer. Derudover fremmer trykstøbning i små mængder innovation. Det giver mulighed for prøvekørsler på 100-500 enheder eller unikke designs til en lav pris. For eksempel kan den medicinske sektor bede om produktion af specialdele, der er skræddersyet til specifikke anvendelser. Producenter kan reducere udviklingstiden for disse dele med 30-40%.

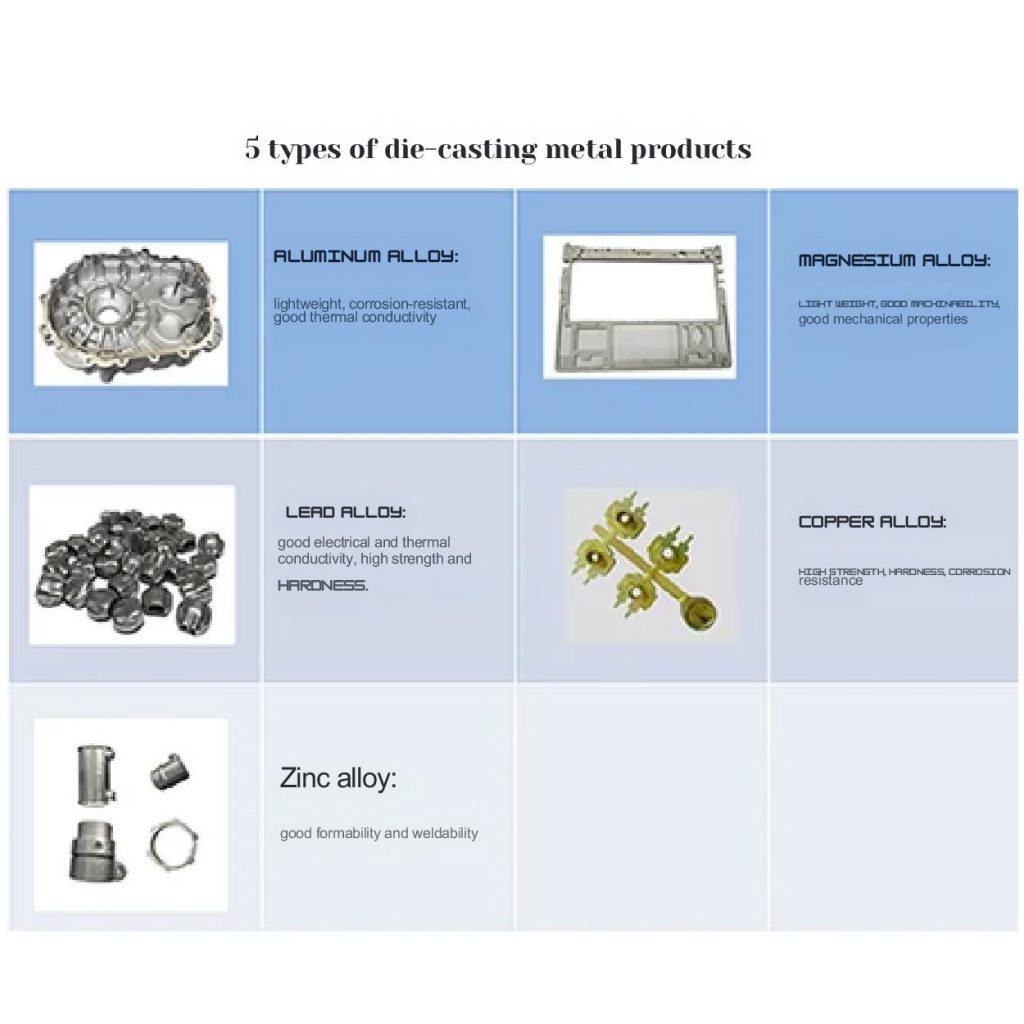

Almindelige legeringer brugt i trykstøbning med lav volumen

Materialer til matricer

Værktøjsstål er almindeligt til fremstilling af matricer. H13-stål håndterer høj varme godt. P20-stål er godt til store matricer. D2-stål modstår slid bedre. Forkromning beskytter matricens overflade. Berylliumkobber hjælper med at fjerne varmen hurtigt. Formstålets hårdhed bør være 48-52 HRC. Varmebehandling forbedrer værktøjets levetid. Regelmæssig vedligeholdelse forebygger skader på værktøjet.

Trykstøbning af aluminium

Aluminium er den foretrukne løsning til letvægtsdele i Trykstøbning af lav volumen. Du kan bruge A380-legering til at gøre en del stærk nok. Det kan håndtere og tackle ekstremt høje temperaturer og modstå bøjning og brud.

Komponenterne i A380 omfatter 8,5-11,5% silicium, 2,5-3,5% kobber og også andre elementer som jern, magnesium osv. Det er derfor, dens smeltepunkt er 1030-1100°F (554-593°C). Denne legering er bedst til brug inden for transport og elektronik. Desuden er den trykstøbning af aluminium er relativt overkommelig.

Trykstøbning af magnesium

Magnesium AZ91D giver den styrke, dine dele har brug for, og holder vægten på et minimum. Det har 8,5-9,5% aluminium og 0,5-1,5% zink. Denne kombination forbedrer dens evne til at håndtere betydelig stress og vibrationer.

Med et smeltepunkt på 588-627 °C (1090-1160 °F) er magnesium et fremragende valg. Fordi du kan bruge det til at skabe lange og omfattende designs. For eksempel dele til biler og rumfart.

Trykstøbning af zink

Zink ZA-8 kan blandt andet absorbere stød. Det gør, at delen ikke går i stykker eller deformeres under drift. Denne legering består normalt af 8-10% aluminium og 0,5-1,5% kobber. Det resulterer i et ret lavt smeltepunkt på 420 °C (787 °F).

Du kan bruge dette materiale til nøjagtige og detaljerede dele. For eksempel forbrugerelektronik, låse og hardware. Desuden kan producenterne lave tynde vægge eller komplekse geometrier på grund af zinks pålidelighed og finishkvalitet.

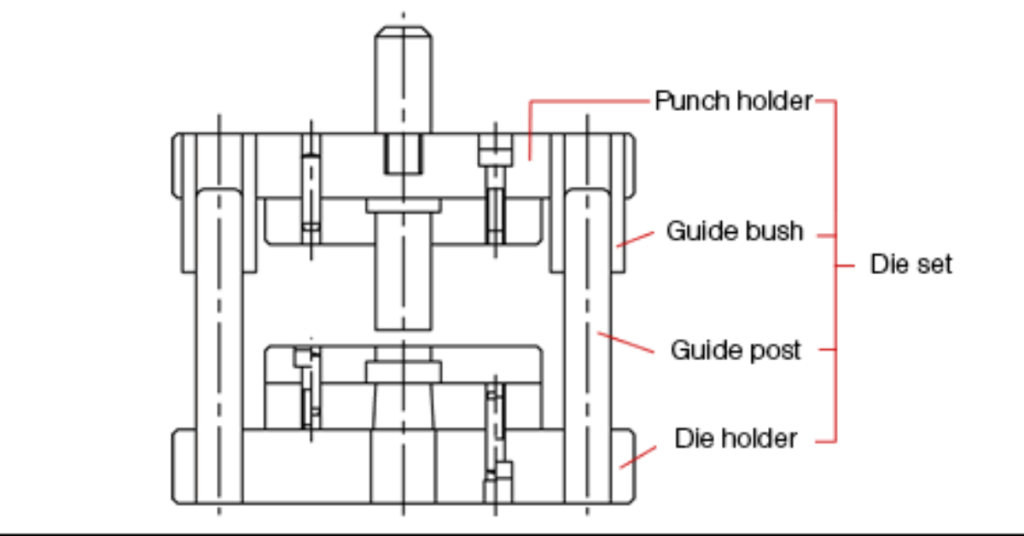

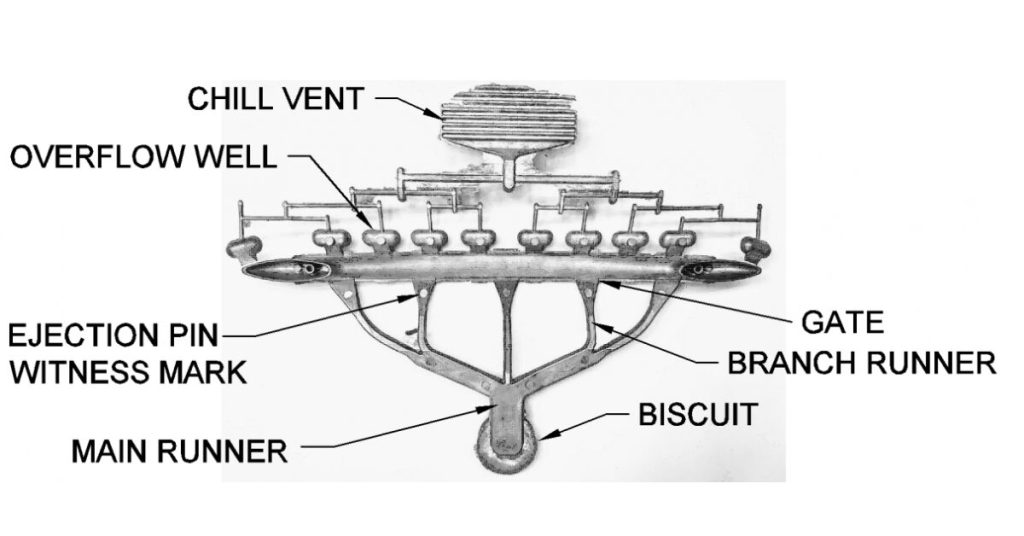

Design af matricer

Gates styrer, hvordan plasten kommer ind i formen. Ventilatorporte fungerer til flade dele. Stiftporte passer til små dele. Sideporte er almindelige til grundlæggende former. Portstørrelsen påvirker fyldetrykket. Store porte køler langsommere. Små porte kan fryse tidligt. Flere porte hjælper med at fylde store dele. Portens placering påvirker svejselinjerne.

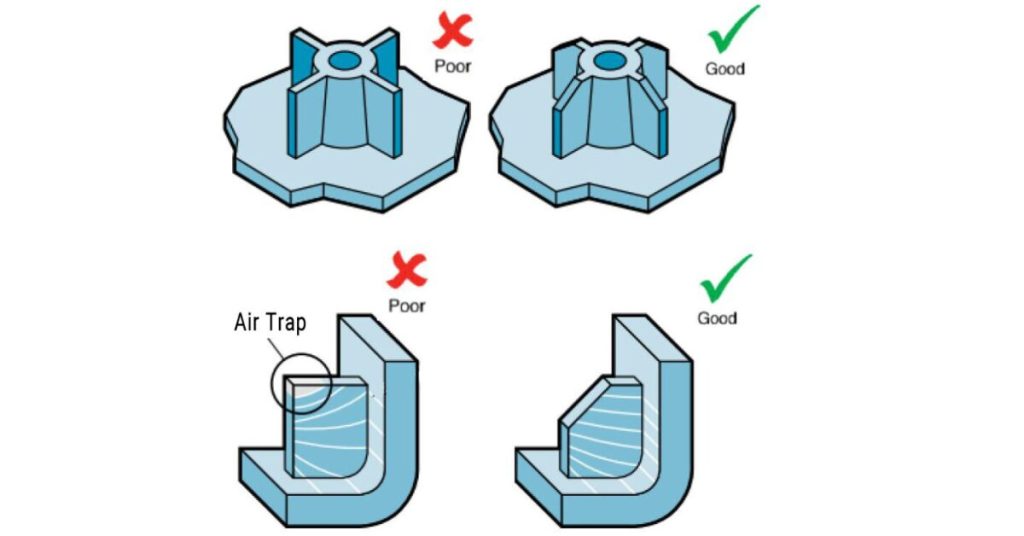

Udluftningssystem

Udluftninger fjerner indespærret luft fra matricer. Dårlig udluftning giver brændemærker. Udluftningsdybden er typisk 0,025-0,076 mm. Udluftningsbredden varierer mellem 3-6 mm. Flere åbninger hjælper med at fylde hurtigere. Vakuumåbninger fungerer til vanskelige fyldninger. Skilelinjeåbninger er mest almindelige. Ejektorstifter kan fungere som åbninger. Korrekt udluftning reducerer fejl.

Kølekanaler

Kølelinjer styrer formens temperatur. Kanalens diameter er 10-14 mm. Kanalerne skal have bløde bøjninger. Afstanden påvirker kølehastigheden. Baffler dirigerer vandstrømmen. Boblerør køler dybe sektioner. Temperatursensorer overvåger kølingen. Jævn køling forhindrer skævhed. Kølelayoutet matcher emnets form.

| Ejendom | Enhed | Aluminium A380 | Aluminium ADC12 | Magnesium AZ91D | Zink ZA-8 |

| Trækstyrke | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Udbyttestyrke | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Forlængelse | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Hårdhed (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Teknikker til trykstøbning af små mængder

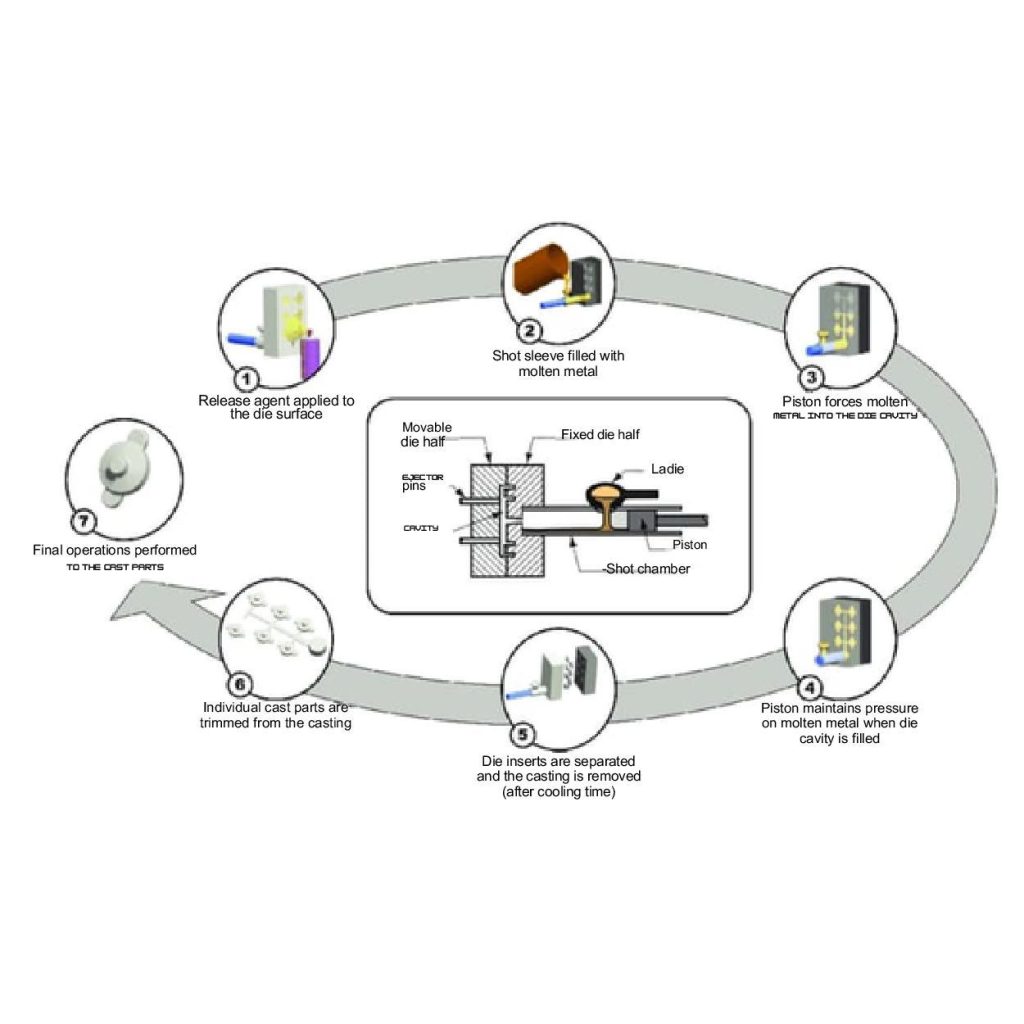

1. Trykstøbning under højt tryk

Under højtryksstøbning hælder støberne smeltet materiale (Al, Zn eller Mg) ind i formens hulrum. De anvender højt tryk - ca. 10.000-15.000 psi - for at tvinge det smeltede metal ind i en form.

Du kan opnå produktionsenheder på op til 5000 pr. serie for selv komplekse og indviklede dele. Højtryksstøbning er normalt velegnet til bil- og elektronikindustrien. Det tilføjer nøjagtighed i dele og kritisk hastighed.

Indsprøjtningshastighed

Indsprøjtningshastigheden styrer, hvordan plasten fylder formen. Normale hastigheder ligger mellem 20-150 mm/s. Højere hastigheder reducerer plastens tykkelse. Det hjælper med at fylde tynde vægge på under 1 mm. Meget høje hastigheder kan brænde materialet. Tykke dele har brug for lavere hastigheder på 20-50 mm/s. Det forhindrer defekter. Moderne maskiner bruger forskellige hastigheder under fyldning. Almindelige problemer med forkerte hastigheder er korte skud og brændemærker.

Die-temperatur

Formens temperatur påvirker, hvordan plasten flyder. De fleste polymerer forarbejdes mellem 180-300 °C. Formen har separate temperaturzoner. Granen er 10-15 °C varmere end hulrummet. Højere temperaturer giver bedre overfladefinish. Lavere temperaturer reducerer cyklustiden. Temperaturen skal holde sig inden for 5 °C fra målet. Varmkanalerne har brug for endnu strammere kontrol ved 2 °C. Det sikrer gode emner.

Afkølingshastighed

Afkølingshastigheden bestemmer emnets endelige kvalitet. De fleste dele afkøles mellem 5-30 sekunder. Vandkanaler forbliver ved 10-40 °C. Hurtig afkøling giver amorfe emner. Langsom afkøling skaber krystaller i plasten. Det påvirker, hvor meget emnet krymper. Krystaldannende plast har brug for kontrolleret afkøling. Vandstrømmen skal være turbulent for at give en god afkøling. Reynoldstallet skal være over 4000. Det giver den bedste varmeoverførsel.

2. Trykstøbning ved lavt tryk

Lavtryksstøbning hjælper dig med at skabe stærke dele af ensartet kvalitet. Producenter bruger 5-15 psi lufttryk til at fylde støbeforme med smeltede materialer som Al, Cu og Zn.

Du kan ideelt set producere mellemkomplekse komponenter (hjul og konstruktionsdele) i mængder på 500-2.000 enheder pr. kørsel.

3. Trykstøbning ved hjælp af tyngdekraft

Du bør vide, at trykstøbning med tyngdekraft bruger jordens tyngdekraft (9,8 m/s²) til at fylde smeltet metal (Al, Cu og Zn) i formene. Du kan spare 20-30% i forhold til andre metoder. Det skyldes det enklere udstyr og det lavere energiforbrug.

Ved hjælp af tyngdekraftsprocessen kan producenterne producere 500 til 1000 dele pr. kørsel. Det er dog ikke altid det foretrukne. På grund af de langsommere produktionshastigheder og den begrænsede delkompleksitet.

4. Klemme støbning

Producenten kombinerer støbeprocessen og smedning for at få tætte dele med høj styrke. For eksempel ophængningsdele i bil- og rumfartsindustrien. Denne teknik går under navnet pressestøbning.

De hælder smeltet metal ned i en form under højt tryk (op til 15.000 psi). Efter indsprøjtning af materialet (Al, Mg og Cu) påføres en smedekraft (op til 50 tons). Denne kraft giver tætheden i dele med profilformer.

Trykstøbning giver producenterne mulighed for at producere 1.000-3.000 enheder pr. kørsel. Derudover skal du have præcis kontrol over temperaturen (1.000-1.200°F eller 538-649°C) og cyklustiden (30-60 sekunder) for at producere disse dele af høj kvalitet.

5. Hurtigt værktøj

Du kan fremskynde din forkortede produktionscyklus ved at bruge hurtige værktøjsmetoder. Det skyldes, at producenterne bruger hurtig formfremstilling i denne teknik.

Denne fremstilling involverer 3D-print eller bearbejdningstrin for at lave en produktprofilform på bare få timer.

Ved hjælp af denne teknik kan du få mindre end 1000 mængdeenheder ved hjælp af materialer som Al, Cu eller Zn.

Prototyper med trykstøbning i små mængder

Rollen for hurtig prototyping

Nu kan man finde frem til de faktiske fejlområder og teste designet før masseproduktion med hurtig prototyping. Under denne proces bruger producenten trykstøbte prototyper til at identificere fejl og forbedre deres funktion.

Det tager 1-2 uger at skabe dele med prototyping. Desuden kan du bruge denne teknik til at få nøjagtige prøver af bil- og rumfartsapplikationer. Derudover drager industrierne fordel af forbedrede designs og reducerede omkostninger ved 20% til 30%.

Design af ribben

Ribber giver styrke til plastdele. Ribbetykkelsen er 50-75% af vægtykkelsen. Maksimal ribbehøjde er 3 gange vægtykkelsen. Tykke ribber forårsager synkemærker. Gradvis ribbebase forhindrer stress. Afstanden mellem ribberne bør være 2-3x vægtykkelsen. Trækvinklen på ribberne er 1-2 grader. Runde hjørner reducerer stress. Parallelle ribber fungerer bedre end krydsende ribber.

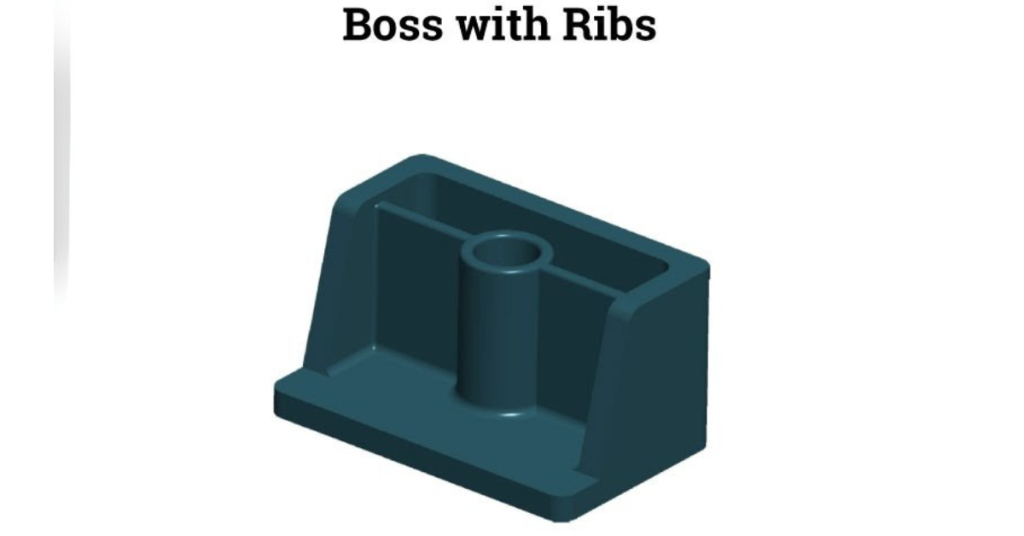

Boss Design

Bøsninger understøtter skruer og stifter. Bossens diameter matcher skruestørrelsen. Vægtykkelsen er 60% af den nominelle væg. Udboring reducerer synkemærker. Støtteribber hjælper høje bøsninger. Bossens højde bør ikke overstige 2,5 gange diameteren. Trækvinklen skal være 0,5-1 grad. Kiler understøtter tunge belastninger. Basisradius forhindrer stress.

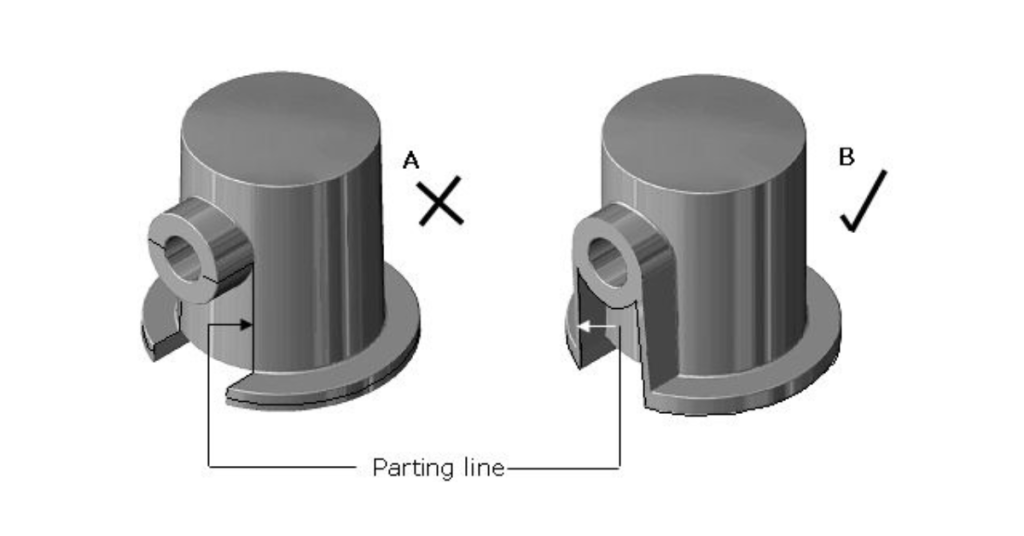

Afskedslinje

Skillevæggen deler formhalvdelene. En god placering hjælper med at skubbe emnet ud. Lige skillelinjer er enklere. Komplekse former kræver trinvise skillelinjer. Linjen skal skjule visuelle defekter. Der opstår flash ved skillelinjen. Skarpe kanter kræver særlig pleje. Korrekt udluftning kræver huller i skillelinjen. Vidnelinjer vises på den endelige del.

Tolerancer

Standardtolerancen er ±0,2 mm pr. 25 mm. Stramme områder kan nå ±0,05 mm. Vægtykkelsen varierer med ±10%. Fladhed afhænger af emnestørrelse. Trækvinkler skal være mindst 0,5-1 grader. Tolerance på huldiameter er ±0,1 mm. Gevindtolerancen er 2H/2G-klasse. Funktioner nær porte har mindre tolerance. Forvridning påvirker den endelige tolerance.

Integration af 3D-printning

3D-print er en moderne teknologi. Den giver dig mulighed for at håndtere mangefacetterede mønstre, herunder gitterstrukturer og tynde vægge, inden for 2-5 dage. Ved hjælp af dette avancerede værktøj kan du virkelig reducere leveringstiden med så meget som 50% til 70%.

Derudover hjælper den dig med at justere vægtykkelsen (selv fra 0,5 mm til 2 mm) eller komplekse former. Så denne fleksibilitet understøtter hurtig fremstilling af prototyper til industrier som biler, elektronik og medicin.

Brancher, der nyder godt af trykstøbning i små mængder

Bilindustrien

Trykstøbningsløsninger med lav volumen giver omkostningseffektive muligheder for små produktionskørsler med minimal vægt. Med dette kan du effektivt skabe kompressorhuse, filterhuse, ventilhuse og servostyringshuse.

Desuden giver det klare forudsigelser af delens funktionalitet. Du kan teste og forfine design før produktion i stor skala. Derfor reducerer den materialeforbruget med op til 30%.

Luft- og rumfartsapplikationer

Producenterne sikrer ensartet kvalitet for dele til rumfart. For eksempel gearkasser og motorhuse. Disse dele efterspørges normalt i små partier.

Trykstøbningsløsninger i små mængder sparer her omkring 20% på materialeforbruget. Denne teknik opfylder desuden strenge industristandarder.

Forbrugerelektronik

Du kan gøre forbrugerkomponenter mere præcise med en trykstøbningsproces med lav volumen. Det giver dig mulighed for nemt at designe meget detaljerede dele.

For eksempel LED-hus, gadelygtehus, plænelampehus og indendørs lysarmaturer. Denne proces kan også reducere leveringstiden med op til 40%, så man hurtigt kan komme ind på markedet.

Trykstøbning med lav volumen vs. høj volumen

Vigtige forskelle

- Hvis du har små opsætninger på 5000 enheder eller derunder, koster trykstøbning i små mængder 15-30% mindre. Men nogle gange kan det indledende værktøj stadig være betydeligt. På den anden side har producenterne brug for forhåndsværktøjer til at håndtere 10.000 enheder eller mere. Det koster normalt omkring $20.000 til $50.000.

- Producenterne har generelt brug for 2 til 4 uger til opsætning af små mængder, men ved store mængder kan de have brug for 8 til 12 uger.

- Derudover har du brug for færre medarbejdere (5 til 10) i små opsætninger sammenlignet med store. Denne proces reducerer også værktøjskompleksiteten med 25-40% og giver større alsidighed.

Faktorer til at vælge løsninger med lav volumen

Du skal have $5.000 til $15.000 til at investere i trykstøbning i små mængder som nystartet virksomhed. Dette budget er tilstrækkeligt til værktøj og fremstilling af op til 5.000 enheder.

Denne opsætning omfatter også nogle andre parametre, såsom støbeforme ($3,000-$7,000), smelteovne ($2,000-$5,000) og efterbehandlingsværktøjer ($1,000-$3,000).

Når vi taler om deres vedligeholdelsesomkostninger, kan de ligge på omkring $500 om året. Hvis du desuden indarbejder test- og raffineringsprocedurer, kan du spare materialeomkostninger.

Mange nystartede virksomheder bekymrer sig om markedssvigt. Så når de har testet deres design på markedet, kan de genbruge støbeforme eller ændre design. Dette er det bedste forslag til at sikre minimal risiko og ressourceudnyttelse.

Kapacitet til trykstøbning af små mængder

CNC-bearbejdning til præcision

Ved at integrere CNC i trykstøbte dele i små mængder forfines deres ydeevne. Du kan tilføje et avanceret detaljeniveau med en snæver tolerance på helt op til ±0,01 mm og glatte overflader Ra 0,4-1,6 μm. Jo mere indsats du lægger i produktionen, jo mere vil du reducere materialet, som kan være op til 15%.

Kontraktmontering og overfladebehandling

Kontraktmontering og overfladebehandling tilføjer bemærkelsesværdige funktioner til den støbte del. For eksempel øger belægning og anodisering af dele deres levetid og reducerer slid med op til 30%. De andre trin omfatter svejsning, samling, plettering, bearbejdning og slibning.

One-Stop produktionsløsninger

Trykstøbning i små mængder tilbyder one-stop produktionsløsninger. I denne service får du nemlig både støbning, bearbejdning og efterbehandling. Det er også en billigere løsning på tværs af forskellige brancher.

Konklusion

Trykstøbningsløsninger med lav volumen er fordelagtige, især for nystartede virksomheder. De er på udkig efter omkostningseffektive, præcise løsninger. Denne teknologi understøtter forskellige industrier, som kan være bilindustrien, rumfart og forbrugerelektronik.

Derudover hjælper trykstøbning i små mængder dig med at skabe komponenter af høj kvalitet, hurtig prototyping og alsidighed i designet. Det giver dig også mulighed for at tjekke dine specifikke dele på markedet som en prøve ved at investere færre beløb sammenlignet med store mængder.

0 kommentarer