Når det gælder ombygning af køretøjer og tilføjelse af ekstraudstyr, er udtrykket brugerdefinerede tagbagagebærere blevet almindeligt i grupper af udendørsentusiaster, overlandere og kommercielle flådechefer som et tilbehør, de ikke kan undvære. Disse beslag udgør det strukturelle forbindelsespunkt mellem et køretøjs tag og det, der er monteret på det - lastkurve, tagtelte, solpaneler eller dunke. Den virkelige verden kræver, at tagbøjler skal kunne bære både statisk og dynamisk belastning, hvad enten det drejer sig om at gøre en 4×4 klar til at køre på sporet eller bare behovet for at transportere mere gods i en daglig bil.

Bilens tagbøjler fås i en lang række forskellige typer, lige fra universalmontering til et bestemt bilmærke og en bestemt model. De er alle formet, så de passer perfekt, understøtter lastens vægt og udsætter dem for elementerne. De brugerdefinerede tagbagagebeslag viser sig at være den ideelle løsning for personer, der har brug for beslag, der er stærkere eller køretøjsspecifik tilpasning. De kan placeres præcist, har større belastninger og kan udstyres med specialudstyr.

Den følgende artikel går i dybden med materialer og designteknik på niveau med udmattelsestest og virkelige casestudier.

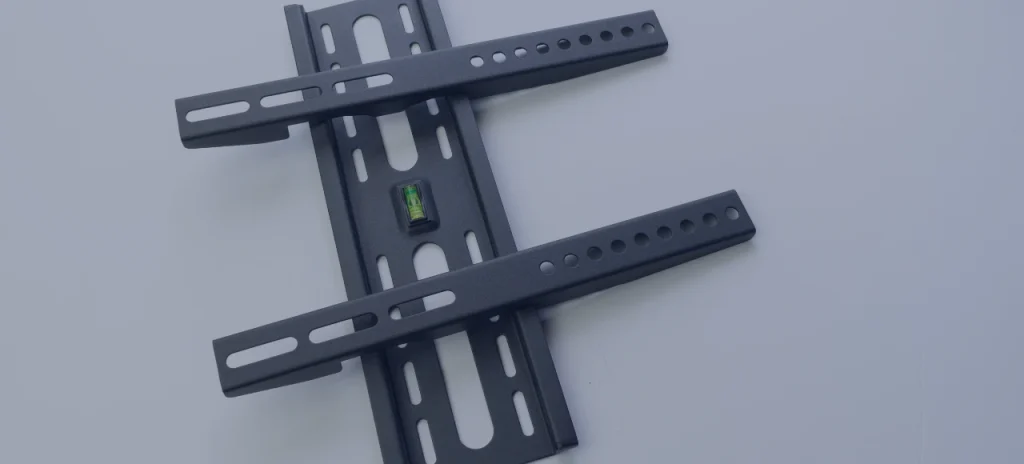

Beslag til tagbagagebærer

Tagbagagebærerbeslag er strukturelle støtteelementer, der bruges til at montere bagagebærere, kurve og tilbehør på taget af et køretøj. Bærende systemer er bygget på disse beslag, hvilket gør dem meget anvendelige til godstransport, overlanding og industriel brug. Hvad angår spørgsmålet om at montere en varevogn eller endda finde på et skræddersyet 4×4-system, er slags beslag der skal bruges, og materialet er af stor betydning.

Praktisk opdeling og brug

1. Tilpassede OEM-beslag

OEM-beslag (Original Equipment Manufacturer) er køretøjsspecifikke beslag. De er praktiske og i de fleste tilfælde ikke kraftige nok eller ikke alsidige nok til at blive brugt til mere seriøst arbejde. Brugerdefinerede tagbøjler er derimod fremstillet med henblik på bestemte anvendelser, og man kan frit ændre størrelse, materialekvalitet og fastgørelsesmetode.

2. Beslag til tagbøjler til biler Brugsscenarier

Tagbøjler til biler er lette til middeltunge og omfatter tagtelte, cykelholdere og værktøjskasser. Tilpasningsniveauet i dette tilfælde vil være fokuseret på vægtfordeling og aerodynamik, og tilpasningen kan nemt installeres uden at ødelægge køretøjets struktur.

Anvendt materiale og mekaniske egenskaber

Designet af specialfremstillede tagbøjler og tagbøjler til biler afhænger i høj grad af det anvendte materiale. Det anvendte materiale bestemmer også beslagets styrke, men vægt, korrosionsbestandighed, udmattelseslevetid og ydeevne under forskellige termiske og mekaniske belastninger afhænger af materialet.

De mest anvendte materialer, deres mekaniske egenskaber og deres egnethed til anvendelse er som følger.

1. Aluminiumslegering 6061-T6

Den mest foretrukne legering til fremstilling af tagbagagebærere er aluminiumslegering 6061-T6, da den er meget stærk, men let i vægt, ikke korroderende og kan maskinbearbejdes eller svejses.

Mekaniske egenskaber:

- Udbyttestyrke: 276 MPa

- Ultimativ trækstyrke (UTS): 310 MPa

- Udmattelsesgrænse (omvendt belastning): ~96 MPa

- Elastisk modul: 68,9 giga-pascal

- Forskydningsstyrke: 207 MPa

- Massefylde: 2,70 g/cm 3

- Smeltepunkt: ~582-652 o C

- Termisk ledningsevne 167 W/m K

- Driftstemperaturområde: -200 °C til 150 °C

Fordele

- Letvægt - en fantastisk bærestyrke med en ubetydelig forøgelse af massen

- Kanterne kan være anodiserede eller pulverlakerede.

- T6-temperaturen har styrke efter bearbejdning [svar].

Begrænsninger:

- Uvenlig over for spændingskorrosion i kloridrige miljøer (f.eks. i havet)

Applikationer:

Og blev brugt i off-road og overland applikationer, hvor tagbagagebærerne ville blive betragtet som specialfremstillede, men skulle kunne modstå dynamiske belastninger på op til 120 kg og mere end 500.000 cyklusser af vibrationstræthed uden permanent deformation (plasticitet).

2. Rustfrit stål (304/316)

Anvendelser af rustfrit stål, hvor stivhed og modstandsdygtighed over for korrosion er vigtigere end vægt, findes i beslag til tagbøjler til biler. De mest almindelige er kvalitet 304 og 316.

Mekaniske egenskaber (304):

- Udbyttestyrke: -215MPa

- UTS: 505-585 MPa

- Forlængelse Break: 40 procent.

- Massefylde: 7,9 g/cm 3

- Driftstemperatur: -196C til 870C

- Varmeudvidelse: 17,2 μm/m C grader.

- Korrosionsbestandighed: meget god, især i by- og industrimiljøer

Grad 316 anvendes normalt i et kloridrigt miljø, da det indeholder ekstra molybdæn, som giver materialet en overlegen modstandsdygtighed.

Fordele:

- Modstandsdygtig over for oxidering, regn, UV og salttåge

- Høj trækstyrke, udmattelsesstyrke, belastninger, statisk og dynamisk.

Kan også bruges til krævende opgaver, hvor vægten af den last, der skal bæres af bilens tagbøjler, skal være mere end 150 kg.

Begrænsninger:

- Tættere end aluminium (ca. 3x).

- maskiner og svejsninger i særdeleshed;

- Mildt stål (koldvalset kulstofstål, A36 eller tilsvarende)

Mildt stål

Mildt stål er meget almindeligt i billige konstruktioner, hvor det kræver styrke og ikke lang levetid uden anden belægning, som f.eks. beslag til tagbøjler på biler.

Mekaniske egenskaber:

- Udbyttestyrke: ca. 250 MPa

- UTS: ~370 MPa

- Udmattelsesgrænse (Est): ~100 MPa

- Massefylde: 7,85 g/cm 3

- Brinell-hårdhed: 120 -180

- Termisk ledningsevne 43 W/m K

- Fusionstemperatur: -1540-1425 o °C.

Fordele:

- Billig som en midlertidig foranstaltning eller lappeløsning.

- Høj bearbejdelighed

- Murstensforstærkede beslag, under et begrænset antal belastningscyklusser

Begrænsninger:

- Skal males, galvaniseres eller pulverlakeres; er klar til at ruste

- Dårlig overlevelse ved udmattelse sammenlignet med aluminium og rustfrit stål

Brugssag:

Anvendelse på flådekøretøjssystemer eller anhængere, hvor bilens tagbøjler er masseproduceret og derefter pulverlakeret med epoxybaseret pulverlakering med 500 eller flere timers modstandsdygtighed over for salttåge (ASTM B117-standard).

3. Kompositmaterialer (kulfiberforstærkede polymerer - CFRP)

CFRP Custom Roof rack-beslag fremstilles lejlighedsvis til avancerede formål, men i små mængder og primært til motorsport eller ekstreme vægtforhold.

Egenskaber:

- Trækstyrke: ~600-1200 MPa

- Massefylde: 1,6 g/cm 3

- Usund træthed: enorm

- Termisk stabilitet: Op til 150 o C afhængig af resinmatrix,

- Modstandsdygtighed over for korrosion: Meget god

Fordele:

- Ultra-letvægt

- Individuelle aerodynamiske former kan støbes

Begrænsninger:

- Meget dyrt

- Sager, der mangler subtilitet

- Og en skrue uden indsatser ville ikke være en god mulighed

Tabel til sammenligning af materialer

| Ejendom | 6061-T6 aluminium | 304 Rustfrit stål | Mildt stål | CFRP |

| Udløbsstyrke (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Massefylde (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Modstandsdygtighed over for korrosion | Moderat | Fremragende | Lav | Fremragende |

| Termisk grænse (°C) | 150 | 870 | 500+ | ~150 |

| Modstandsdygtighed over for udmattelse | Moderat | Høj | Lav | Meget høj |

| Bearbejdelighed | Fremragende | Moderat | Høj | Lav |

Valg af materiale

Materialet til tagbøjler eller tagbøjler til biler skal vælges under hensyntagen til de strukturelle krav, miljøet, vægtbelastningskapaciteten og omkostningerne.

- I tilfælde af kraftig offroad-brug er den gode balance mellem styrke og korrosionsbestandighed det pulverlakerede 6061-T6-aluminium.

- Hvis køretøjet skal opbevares i fugt eller kemikalier, som det er tilfældet med kystkøretøjer eller industrikøretøjer, er rustfrit stål at foretrække.

- Mildt stål kan være tilfredsstillende til midlertidig eller overdækket brug, men skal have en vis beskyttelse mod korrosion.

- CFRP er et eksotisk, men ikke et almindeligt materiale på grund af omkostninger og fastgørelsesproblemer.

Ingeniører og fabrikanter bør også tage højde for andre faktorer, som omfatter termo-ekspansion, ændringen af boltens forspænding med varmen og spændingskoncentrationen ved bøjninger og huller, som påvirker den langsigtede pålidelighed under gentagne belastningscyklusser.

Fremstillingsproces for tagbagagebærerbeslag

Teknologien til fremstilling af tagbøjler er en kompleks arbejdsproces, og den kræver koordinering af nøjagtig materialeformning, sammenføjning, overfladebehandling og inspektion. I både specialfremstillede tagbøjler og tagbøjler til biler er dimensioner, mekanisk integritet og korrosionsbestandighed af afgørende betydning. De vigtigste trin i end-to-end-produktionsprocessen er som følger.

1. CAD-design, teknisk analyse

Før beslaget produceres i den virkelige verden, vil en ingeniør modellere det i et af CAD-softwareprogrammerne (Computer-Aided Design), herunder Solid Works, Auto CAD eller Fusion 360. Denne model har placeringer af fastgørelseshuller, bøjningslinjer og monteringssteder. Finite Element Analysis (FEA) udføres normalt for at realisere simuleringen af beslagets opførsel med hensyn til statiske og dynamiske belastninger. I tilfælde, hvor der er tale om specialfremstillede tagbøjler, kan FEA bruges til at opdage steder med spændingskoncentration, som ellers ikke ville være blevet løst, før materialetykkelsen er blevet optimeret, eller delen er blevet forstærket.

Følgende designparametre er vigtige:

- Bøjningstillæg og radius (normalt 1-2x materialetykkelse).

- Hultolerance ( +-0,1 mm)

- Hulafstand fra center til center (f.eks. 100 mm x 50 mm)

- Minimum bøjningsradius (20 grader -30 grader for at undgå revner)

2. Materialer - laser- eller vandstråleskæring

Når der er opnået enighed om designet, skæres den rå metalplade i form med højpræcisions CNC-laserskærere eller vandstrålemaskiner. Procedurerne giver fremragende dimensionel præcision og kantfinish.

- Laserskæring: En servolaser fokuserer enten på CO2 eller på en fiberlaser (~336 kW) for at skære metaller med en tykkelse på op til 10 mm.

- Vandstråleskæring: Vandstråleskæring er en blanding af højtryksvand (~60.000 psi) og slibepartikler, der anvendes til at give et varmefrit snit.

Laserskæring er eftertragtet, fordi det kan skære blødt stål eller rustfrit stål, kaldet tagbøjler til biler, på kort tid. Men vandstråleskæring af aluminium til specialfremstillede tagbøjler indebærer ikke vridning eller mikrorevner, som er forbundet med varme.

- Fælles tolerance: +/- 0,05 mm

- Tykkelse af plade: 3 mm (normal), 4 6 mm til krævende opgaver

3. CNC-bukning og -formning

Derefter presses de blanke metalplader i form ved hjælp af hydrauliske kantpressere eller servoelektriske kantpressere. CNC-bukning er forbundet med stor gentagelsesnøjagtighed og små vinkeltolerancer, som er små.

- Tryk på Force: Det varierer med materialet - 60 tons på 4 mm rustfrit stål.

- Tolerance for bøjningsvinkel: +0,5 -0,5 grader

- Spring-back-kompensation: Det bestemmes i henhold til materialets egenskaber

- Bøjningsradius: skal være mindst 1,5 gange materialetykkelsen for at forhindre revnedannelse.

Specialfremstillede tagbøjler kan have komplekse former som Z-form eller C-form med mange bøjninger, som kun kan sikres ved hjælp af CNC-bukning.

4. Svejsning og sammenføjning

Når der kræves mere end ét stykke, f.eks. specialfremstillede tagbøjler med flere komponenter, skal der anvendes svejsning. De fleste af de anvendte svejseprocesser er:

- MIG-svejsning (Metal Inert Gas): Mildt stål kan svejses; beskyttelsesgassen er CO 2 eller Ar/CO 2 ved 2030 CFH.

- TIG-svejsning (wolfram inert gas): Det er det bedste valg, når man arbejder med aluminium og rustfrit stål; man bruger ren argon.

- Punktsvejsning: Anvendes til tynde stålbeslag i højvolumenproduktionskørsler til fremstilling af tagbøjler til biler.

Især i aluminium er det interessant at håndtere den varmepåvirkede zone (HAZ) for at undgå vridning. Slebne svejsesømme slibes efter svejsning for at udjævne skarpe kanter og spændinger, så de bliver sikre og fri for træthed.

Normal undersøgelse efter svejsning omfatter:

- Porøsitet eller underskæringer undersøges ved hjælp af visuel inspektion.

- Test af revner i overfladen - farvestofindtrængningstest.

- Test af gevind- eller nittemoment, indlejret

- Belægning og overfladebehandling

Overfladebehandlinger påføres efter formning og svejsning for at forbedre korrosionsbestandighed, udseende og levetid. Det er et godt skridt, især med tagbøjler til biler, som er udendørs genstande.

5. Populære belægningsanvendelser

- Pulverlakering: Dette er en elektrostatisk påført tør belægning, som hærdes ved 180-200 o C i intervallet 2030 min. Den er meget UV- og saltbestandig.

- Anodisering: Ved hjælp af en proces, der kaldes anodisering, kan man udvikle en hård, slidstærk oxidbelægning på aluminium.

- Varmgalvanisering: Komponenterne tilsættes i et kar med smeltet zink (~450 o C), som giver stålet en offerform for korrosionsbestandighed.

- E-belægning: Afsætter et glat lag primer på kommende malingsprodukter.

- Den gennemsnitlige vægt af belægningen er 60-100 mikrometer. Godt belagte dele har mere end 500-1000 timers beskyttelse i en salttåge (ASTM B117).

- Boring, gevindskæring og forberedelse til montering: Forberedelser til boring og gevindskæring.

- De huller, der skal monteres, kan skæres nu eller skal måske bearbejdes senere, så de passer godt i beslaget. Rivnødder eller svejsemøtrikker med gevind er almindelige, når man monterer bolt-on-tilbehør.

- Hulstørrelser: De mest almindelige huller er M6 (6,5 mm), M8 (8,5 mm) eller M10 (10,5 mm).

- Gevindindsatsens moment: M8 stålindsats til 25 Nm

- Montagejigs: Montagejigs bruges i masseproduktion til at fastholde f.eks. justeringer og tilpasninger.

- Specialfremstillede tagbøjler kan også sendes med gummipakninger, afstandsstykker eller vibrationsdæmpende puder, der allerede er monteret, inden de pakkes endeligt.

6. Belastningstest og kvalitetskontrol

Hver sending af beslagene undersøges med hensyn til kvaliteten inden afsendelse. De specialfremstillede tagbagagebærere er beregnet til høj belastning, og de bør belastningstestes.

- Verifikation af dimensioner: Der bruges skydelærer, målere og 3D-laserscannere

- Belastningstest: Beslag belastet 1,5-2 gange den nominelle belastning (dvs. 300 kg statisk)

- Cyklusudmattelsestest: Efterligner 1 million vibrationscyklusser med servohydrauliske testsystemer.

- Termisk cykling: Komponenterne opvarmes og afkøles mellem +85 °C og -40 °C for at fastslå materialets opførsel under disse forhold.

Først når bilens tagbøjler har bestået alle test, kan de blive tilladt på markedet.

7. Emballage og sporbarhed

De færdige beslag rengøres, mærkes og fyldes med afstandsstykker af skum eller plast for at undgå at beskadige overfladerne. Hver enhed eller batch mærkes med:

- Partiets nummer

- Materialekvalitet

- Belægningstype

- Fremstillingsdato

Med specialfremstillede tagbøjler, der bruges i en arbejdsflåde eller et offentligt udbud, leveres der fuld sporbarhedsdokumentation med fabrikscertifikater, svejselogfiler og inspektionsrapporter for overfladebehandling.

Stresssimulering og belastningstest

Statisk belastningstest

Beslagene accepterer 150-300 kg lodret statisk belastning pr. monteringspunkt. Testriggen belastes i trin på 10 kg, og afbøjningen aflæses i hvert trin med digitale forskydningsmålere.

Dynamisk vibrationstest og udmattelsestest

Der udføres dynamisk test på Custom Roof-rack-beslagene med 1 million cyklusser ved 2-5 Hz for at gengive de faktiske kørselsforhold ved offroad-kørsel.

- Levetid i cyklus: Skal kunne modstå 1 million cyklusser uden synlige udmattelsesrevner.

- Udmattelsessikkerhedsfaktor: 1,5x -2x den forventede arbejdsbelastning

Termisk testning

For at teste beslagene mod de voldsomme klimaforandringer udsættes de for 24-timers cyklusser i kamre, der spænder fra -440 grader C til 85 grader C. Testen overvåger materialeudvidelse og fastholdelse af boltens drejningsmoment.

Overvejelser om design af tagbagagebærere

Det konceptuelle design af tagbagagebærere indebærer flere vigtige ting i forhold til strukturel belastning, materialeadfærd og køretøjsintegration. Både brugerdefinerede tagbøjler og tagbøjler til biler skal kunne klare belastninger i den virkelige verden uden at svigte, og de skal også kunne passe på forskellige typer tag.

Belastningskapacitet og vægtkapacitet

Beslagene skal kunne holde til statisk vægt, f.eks. bagage eller last, og er normalt på mellem 50 og 150 kg. Dynamiske kræfter forstærkes, når bilen er i bevægelse; det sker ved acceleration, opbremsning og sving. Den dynamiske vægt kan være dobbelt eller endda tre gange så stor som den statiske vægt. Beslag skal kunne modstå stødbelastninger, der er op til fem gange den nominelle kapacitet under barske kørselsforhold. Det er især vigtigt, når det drejer sig om specialfremstillede tagbagagebærere, da de som regel er tilpasset til off-road eller kommercielle formål. En sikkerhedsfaktor på 2,0 eller højere bruges normalt af ingeniører i designet.

Form- og tykkelsesoptimering af materialer

Styrke og stivhed påvirkes af materialets tykkelse. For stål er 4-6 mm typisk. For aluminium er 2-3 mm almindeligt for at spare vægt. Formede former som C-profiler eller Z-beslag bruges ofte i specialfremstillede tagbøjler for at øge stivheden uden at gøre dem tungere. De kasseformede designs giver større modstandsdygtighed over for bøjning og vridning. Optimering af geometri og spændingsfordeling udføres ved hjælp af FEA-software. Denne metode gælder for tagbøjler til biler og især for masseproduktion.

Justering af montering og tilpasning til køretøjet

- Tilpasningen er den vigtigste: Bilens tagbagagebeslag skal passe til fabrikkens boltmønster, skinneafstand eller hårde punkter på bilens tag. Præcise huller er påkrævet med en tolerance på +/- 0,1 mm.

- Specialfremstillede beslag til tagbagagebærer: Der er ofte brug for tilpassede CAD-modeller til at spore tagkurver. Med den rigtige kontakt undgår man støj og forbedrer lastoverførslen.

- Gummipuder eller pakninger: Gummipuder eller pakninger sættes mellem beslaget og karosseriet. De forhindrer korrosion og absorberer vibrationer under kørslen.

- Levetid og vibration Udmattelsesholdbarhed

Beslag skal understøtte vibrationer fra vejbump og vind. Disse belastninger kan med tiden føre til udmattelsessvigt, hvis der ikke træffes foranstaltninger. Skarpe hjørner og spændingsudvidelser bør undgås af designerne. Afdæmpede kanter og overgange eliminerer risikoen for revner. De brugerdefinerede tagbagagebærere, der anvendes i offroad-situationer, testes i flere cyklusser i laboratoriemiljøet. Det giver sikkerhed og holdbarhed på lang sigt.

Overfladebelægning og miljømæssig modstandsdygtighed

Det skal beskyttes mod korrosion på grund af regn, salt og soleksponering. Bilens tagbøjler er normalt malet med pulverlakering eller galvaniseret. Pulverlakering bages ved 180-200 o C og er UV- og rustbestandig. De almindelige specialfremstillede tagbøjler i stål er galvaniseret med zink, som giver offerbeskyttelse. Belægninger, der bruges i kystnære eller snedækkede miljøer, skal overleve 500 timers eller mere salttågetest for at blive betragtet som pålidelige.

Monteringssystemer og kompatibilitet

De tre vigtigste typer af tagbøjler til biler er:

Beslag til montering af tagrender

Anvendes på ældre biler med tagrender. Disse beslag kan normalt holde til en vægt på 80 kg/par.

Beslag til klemmemontering

Anbringes med gummibelagte fødder og trykplader på dørkarme. Statisk kapacitet - 75 kg.

Systemer til montering på skinner

Vises i brugerdefinerede tagbøjler, hvor ekstruderede aluminiumsskinner boltes fast på taget med M8-beslag, der spændes til 1820 Nm med tætningslister for at gøre installationen vandtæt.

Casestudie: Opbygning af offroad-ekspedition

En offroad-tur kræver nogle ændringer af et køretøj, som ikke er relateret til almindelig brug i byen. En af disse vigtige opgraderinger er at udstyre en 4×4 med stærkere, tilpassede tagbagagebærere, så taglasten er sikker under vanskelige forhold. I dette casestudie ser vi på et komplet udstyr, der skal bruges til en to ugers ekspedition gennem stenede ørken- og skovveje.

Platform og krav til køretøjerne

Det anvendte køretøj er en Toyota Land Cruiser 76 Series fra 2021, hvis affjedring er en solid aksel, og dens taglast er 150 kg. Overlandingsturen skulle bestå af montering af telte på taget, jerrycanholdere og solpanelopsætninger. Den samlede statiske taglast blev anslået til 120 kg. Fabriksskinnerne var utilstrækkelige, så ingeniørerne fremstillede et par specialfremstillede tagbøjler, som passede til Land Cruisers tagrendesystem. Beslagene skulle ikke kun kunne holde til vægten, men også til de ekstreme vibrationer ved offroad-kørsel.

Design af beslag og valg af materiale

Beslagene blev strukturelt laserskåret ud af 5 mm tykt koldvalset blødt stål (CR4-kvalitet). En U-profil med afstivede flanger blev bukket ud af hvert beslag ved hjælp af en CNC-hydraulisk kantpresse. Simuleringer af stress blev udført for at validere beslaget med en 450 kg ækvivalent dynamisk belastning (3,75 × statisk). Udtrykket fik en kile svejset på de kritiske belastningspunkter i Custom Roof rack brackets" for at forbedre vridningsstivheden uden at være for tung. Beslagene blev varmgalvaniseret, og derefter blev den matsorte pulverlakering hærdet ved 190 o C / 25 min for at kunne modstå ørkenens kraftige UV-stråling og mulige regnpåvirkning.

Indlæsning og montering af distributionen

Beslagene blev fastgjort til Land Cruiserens tagrender med M8 U-bolte i rustfrit stål og låsemøtrikker, der var spændt til 20 Nm. For at undgå slid på malingen og vibrationer blev der placeret gummipuder (5 mm tyk neopren) mellem beslagets base og køretøjet. De blev belastet gennem seks tagbøjler (tre på hver side) med en indbyrdes afstand på 650 mm for at give den bedste fordeling af belastningen. Dynamiske tests viste ingen forskydninger, selv efter 500 km blandet testning.

Præstationen på ekspeditionen vil blive diskuteret i dette afsnit.

- Køretøjet kørte mere end 2.400 km i forskelligt terræn: bølgede spor, stenede stigninger og flodkrydsninger. Omgivelsestemperaturerne varierede fra -3 °C om natten til 42 °C ved middagstid i ørkenområder.

- Specialfremstillede tagbøjler holdt til det sidste: Visuelle undersøgelser afslørede ingen afskalning af maling eller svejsefejl. Der var en ubetydelig forskydning af belastningen, og beslagene var ikke strammet under hele turen.

- Vibrationsniveauer ved monteringspunkterne: Vibrationsniveauerne ved monteringspunkterne viste sig at ligge inden for +0,3 g RMS til -0,3 g RMS. En så lav værdi var tegn på god vibrationsdæmpning på grund af de isolerende gummilag og beslagets stivhed.

Analyse og korrektion efter turen

Beslagene blev afmonteret, og der blev foretaget inspektion efter rejsen. Ingen af dem havde tydelige tegn på træthed eller overfladekorrosion. Salttågetest viste, at belægningen oversteg standarderne for 750 timers modstandsdygtighed. Feltteamets feedback udløste mindre designforbedringer af fremtidige modeller, f.eks. længere slidsede huller for at gøre det lettere at justere og yderligere muligheder for at montere tilbehør. Følgende fremskridt giver også bedre alsidighed for bilens tagbøjler under barske forhold.

Konklusion

Når man vælger en tagbagagebærer, er det ikke kun pasformen, der skal tages hensyn til; der er også holdbarhed, sikkerhed og ydeevne. Både brugerdefinerede tagbøjler og tagbøjler til biler skal designes nøjagtigt, uanset om du laver dem til at deltage i barske ekspeditioner eller hverdagsbrug. Uanset om det drejer sig om materialevalg og svejseprocedure eller termisk udvidelse og cyklustest, er hvert aspekt vigtigt for at fremme pålideligheden af det resulterende system. Det lyder måske ikke af meget at investere i beslag af høj kvalitet, men når dit udstyr, dit værktøj eller endda din Teltet er oppe på toppenbliver det en af de vigtigste beslutninger, du kan træffe.

Ofte stillede spørgsmål

Q1: Hvad er den tilladte vægt på tagbøjler til eftermarkedet?

Specialfremstillede tagbøjler har generelt en statisk belastning på 75-150 kg, afhængigt af materiale og design. De skal kunne holde til 2-5 gange den belastning under dynamiske forhold som offroad-kørsel eller højhastighedsture. Overse aldrig beslagets sikkerhedsfaktor, som bør være 2,0 eller mere.

Spørgsmål 2: Kan tagbagagebærere til biler monteres uden at ændre på køretøjet?

Og ja, de fleste tagbøjler til biler er beregnet til at bruge fabriksmonterede monteringspunkter eller tagrælinger. Ikke desto mindre kan brugerdefinerede tagbøjler kræve mindre justeringer eller særlige monteringssæt, især på usædvanlige køretøjer eller ekspeditionskøretøjer.

Q3: Hvilke materialer egner sig til tagbøjler under barske forhold?

Galvaniseret stål og anodiseret aluminium er normalt. Hårdt miljø Tilpassede tagbøjler kan være lavet af 4-6 mm tykt stål, pulverlakeret og korrosionsbeskyttet, så de kan modstå salt, UV og store temperaturforskelle.

0 kommentarer