Trykstøbning er en vigtig produktionsproces, der består i at skabe komplicerede metalkomponenter med høj præcision, styrke og gentagelsesnøjagtighed. En udbredt komponent, der produceres ved hjælp af denne proces, er hjørnebeslag af trykstøbt aluminium, der er kendt for sin holdbarhed, korrosionsbestandighed og lette egenskaber. Beslagene har mange strukturelle anvendelser i industrier som bil-, rumfarts-, bygge- og elektronikindustrien. Trykstøbningsprocessen er baseret på indsprøjtning af smeltet aluminium i en stålform ved højt tryk, hvilket gør det muligt at have hurtige produktionscyklusser og få lidt efterbehandling. På en typisk fabrik for trykstøbte aluminiumsbeslag kontrolleres procesparametre som smeltetemperatur, indsprøjtningstryk og cyklustid omhyggeligt for at sikre et output af høj kvalitet. Det tager mindre end et minut at lave et enkelt beslag, så trykstøbning er velegnet til masseproduktion.

I de senere år er efterspørgslen efter engrosleverancer af trykstøbningsbeslag vokset betydeligt, drevet af øgede globale produktionsbehov. Producenterne har tyet til at levere skalerbare produktionsløsninger med snævre tolerancer og pålidelige kvalitetsstandarder. Denne artikel giver et detaljeret indblik i de tekniske aspekter af trykstøbning af aluminium af beslag med hensyn til materiale, værktøj, procesoptimering og styring af forsyningskæden. Den er skræddersyet til ingeniører, tekniske indkøbere og aktører, der er interesserede i nøjagtige og præstationsorienterede metalkomponenter.

Trykstøbte beslag - Hvad er det?

Et trykstøbt beslag er et metalstykke, der produceres gennem trykstøbningsprocessen og bruges til mekanisk at støtte, forbinde eller montere komponenter i en samling. Sådanne beslag, ikke-jernholdige metaller, oftest aluminiumlegeringer som A380, ADC12 eller AlSi10Mg, bruges normalt på grund af deres gode styrke-til-vægt-forhold, korrosionsbestandighed og termiske stabilitet.

Oversigt over trykstøbningsprocessen

Trykstøbning er en metalstøbningsproces (en højtryksproces), hvor smeltet metal under tryk presses ind i en stålform ved et tryk på mellem 10-140 MPa (1.500 psi og 20.000 psi). Formen har et hulrum, der bearbejdes til beslagets form. Efter indsprøjtningen størkner metallet meget hurtigt, typisk på 5 til 20 sekunder, og beslaget skubbes ud, trimmes og færdiggøres.

Indsprøjtningstemperatur: \~660 o C i tilfælde af aluminiumslegeringer.

Delvis cyklustid: \~30 -60 sek.

Værktøjsmateriale: H13 værktøjsstål hærdet til \~48 - 52 HRC

Beslagets vægt: 50 g til 3,5 kg (afhængig af design)

Formål og funktion

Trykstøbte beslag er hovedsageligt konstruktions- eller monteringsbeslag. De er designet til at modstå mekaniske belastninger (spænding, kompression eller vridning), være lette og dimensionelt stabile. De mest populære er:

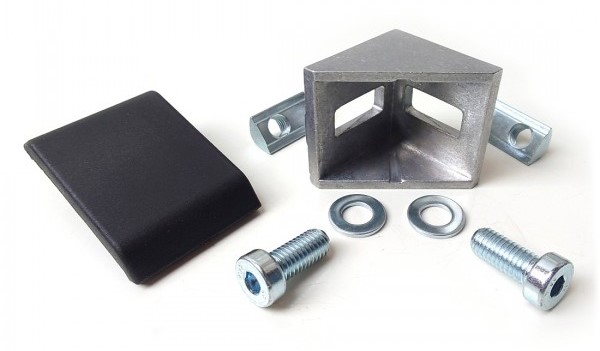

- Hjørnebeslag (i form af L).

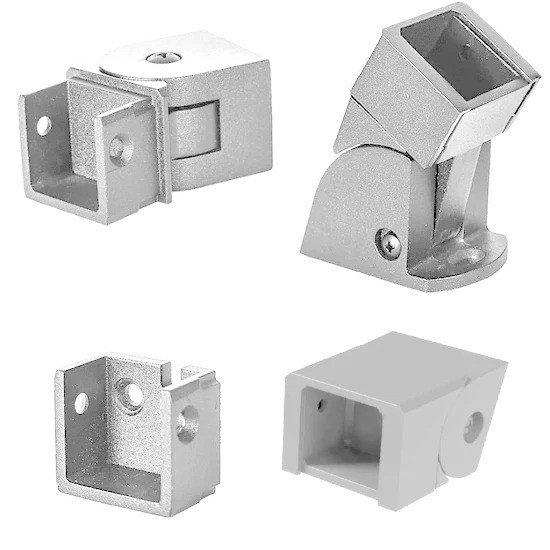

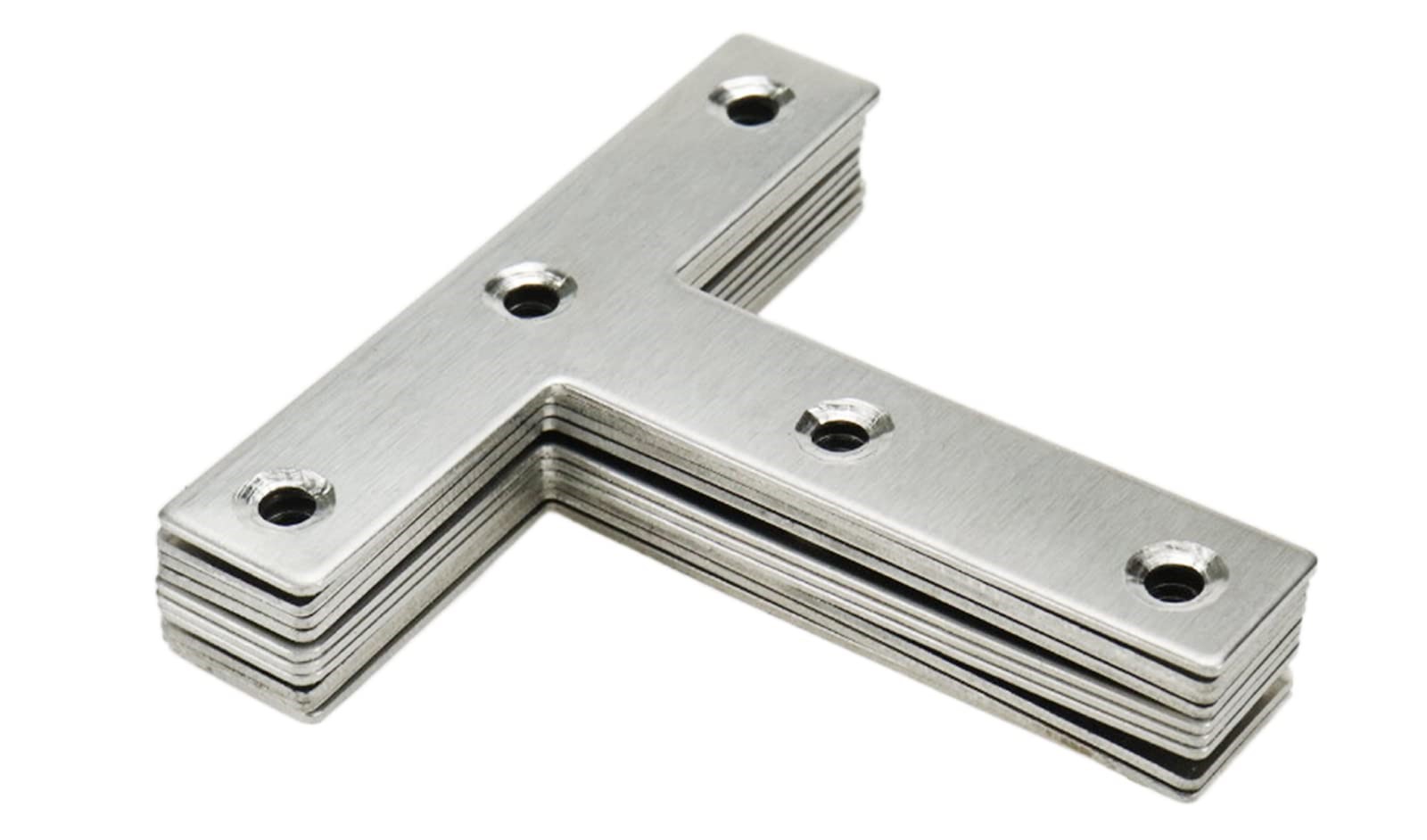

- T-beslag (tværgående støtte)

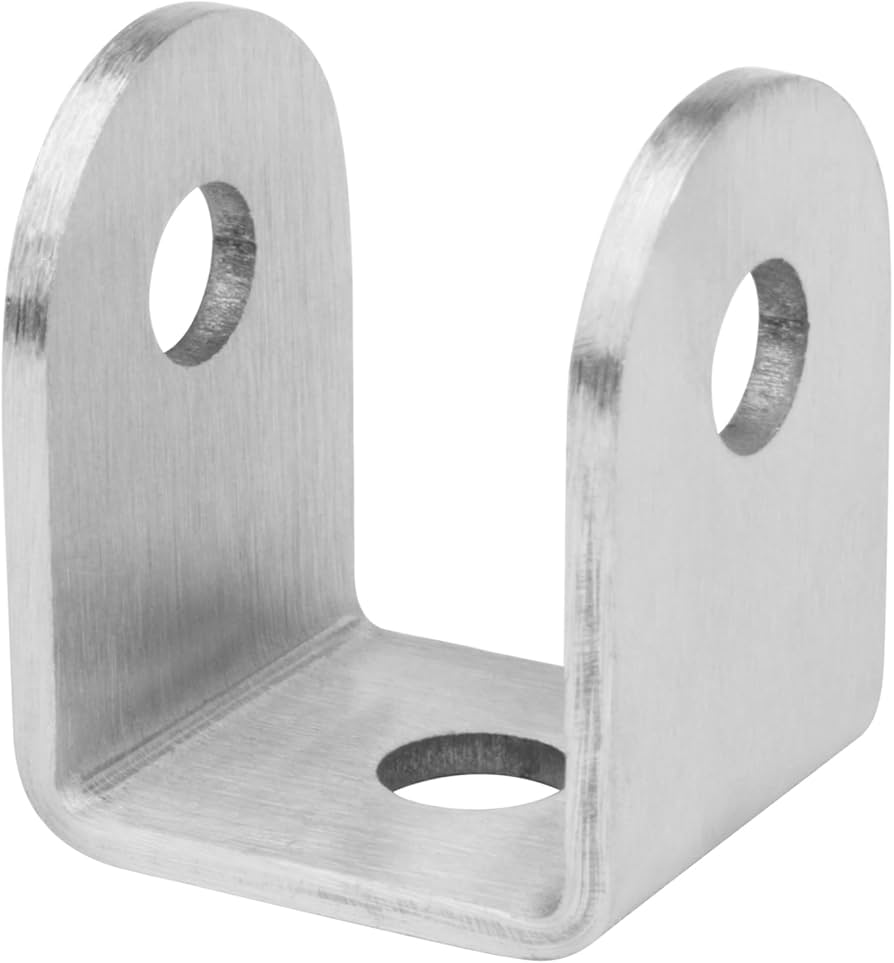

- U-beslag (kanalklemmer)

- Z-beslag (forskudte monteringer)

- Applikationsspecifikke geometrier (brugerdefinerede beslag)

Hvorfor bruge trykstøbning til beslag?

- Dimensionel nøjagtighedTolerancen er normalt +/- 0,05 mm.

- Høj produktionsvolumen Velegnet til serier på 10.000 eller flere enheder.

- Minimale krav til efterbearbejdning Næsten netform minimerer sekundære operationer

- Overfladebehandling- Almindelig 1,6- 3,2 μm Ra, kan males eller pulverlakeres

- Omkostningseffektivitet- Enhedsomkostningerne reduceres betydeligt, når man tager skalaen

Anvendelser

- Biler: Montering af motordæksler, batteribakker, kabelføringer

- Elektronik: PCB-understøttelse, understøttelse af køleplade, kabinet til strømforsyningen

- Konstruktion: Facadeankre, forbindelsesstykker til vinduesrammer

- Luft- og rumfart: Strukturelle fastgørelser med let belastning, udstyrsstøtter

- Møbler og inventar: Indramningssystemer af metal, modulære reoler

Inden for en fabriksindstilling

En fabrik for trykstøbte aluminiumsbeslag kan have flere maskiner (1351300 tons spændekraft), et automatiseret system til levering af smeltet metal og mekaniske arme eller robotarme til at fjerne delene og trimme dem. Individuelle trykstøbte aluminiumshjørnebeslag kan kontrolleres dimensionelt, indvendigt (ved røntgeninspektion) og på overfladen, før de pakkes i store mængder.

1. Oversigt over trykstøbningsprocessen for beslag

Trykstøbning er indsprøjtning af smeltet metal i en form af hærdet stål ved højt tryk. Processen er særlig velegnet til fremstilling af beslag, hvor dimensionsnøjagtighed er vigtig, og forholdet mellem styrke og vægt er højt.

Højtryksstøbning (HPDC) er den mest populære proces i forbindelse med trykstøbte hjørnebeslag i aluminium. Med denne teknik kan der opnås fyldetider på 0,05 til 0,15 sekunder i typiske hulrum i beslagene ved hjælp af et indsprøjtningstryk på 100 til 120 MPa (14500 til 17400 psi). Smeltede aluminiumlegeringer, som A380 eller ADC12, foretrækkes på grund af deres gode støbbarhed og mekaniske egenskaber.

2. Forberedelse og valg af materiale

Den almindelige aluminiumslegering i trykstøbte beslag er A380, som har høj styrke, god varmeledningsevne og er modstandsdygtig over for korrosion. Den består af ca:

- Aluminium (Al): 80-83 procent.

- Silicium (Si): 7,5-9,5 procent.

- Kobber (Cu): 3,0 - 4,0 procent

- Jern (Fe): 1,0-1,3 procent

- Zink (Zn): 2,0-3,0 procent

Legeringen smeltes i en reverb-ovn eller smeltedigel ved 660-690 °C før støbning. Kvælstof- eller argonafgasning er nødvendig for at begrænse porøsiteten. Det smeltede aluminium hældes nu i trykstøbningsmaskinens skudhylster på 30 til 60 sekunder for at undgå et fald i temperaturen og bevare støbningens integritet.

Hvert hjørnebeslag i trykstøbt aluminium vejer typisk mellem 0,5 kg og 1,2 kg, afhængigt af design og vægtykkelse (almindeligvis 2,5 mm til 4,0 mm).

3. Formens levetid og værktøjsdesign

Værktøjsbeslag til trykstøbning består af den faste halvdel (dækform), den bevægelige halvdel (udstøderform), kernestifter og glidere (underskæringer). Værktøjsstålet (typisk H13 eller SKD61) skal kunne modstå temperaturer på op til 700 o C og tryk på over 100 MPa i løbet af cyklussen.

Overvejelserne vedrørende værktøjet er:

- Antal kaviteter (enkelt- vs. flerkavitetsmatricer)

- Die-temperatur (kølekanaler og termiske stifter)

- Ejektorsystemets pålidelighed

- Anti-lodning og termisk træthed, formbelægning

På en standardfabrik for trykstøbte aluminiumsbeslag er den forventede levetid for matricen ca. 100.000-150.000 skud for aluminiumslegeringer, forudsat at den rette vedligeholdelse af matricen og den rette termiske kontrol overholdes.

4. Processtyring og maskinparametre

Vigtige maskinindstillinger:

- Indsprøjtningstryk: 100- 120 MPa

- Stempelets hastighed: 1,0 -2,5 m/s (langsomt skud), 3,0-6,0 m/s (hurtigt skud)

- Temperatur: 200-250 o C

- Fyld tid: 0,1s (gennemsnit)

- Tid til størkning: 5- 15 sek. afhængigt af beslagets tykkelse.

- Cyklustid: 25-45 sek. skud-1

Proceskontrol er vigtig i masseproduktion. Hvert skud fylder tryk- og hastighedsprofiler, der registreres med dataloggere og tryksensorer. Værktøjer til statistisk proceskontrol (SPC) hjælper med at identificere tendenser i dimensionsafvigelser eller overfladefejl.

5. Sekundære operationer: Overfladebehandling

Trykstøbte aluminiumshjørnebeslag (efter støbning) gennemgår følgende sekundære processer:

- Trimning: Hydrauliske presser bruges til at trimme skinner, låger og flammer.

- Afgratning: Vibrerende tromling eller håndfinish

- Bearbejdning: Præcisionsgrænseflader kan bores, tappes eller CNC-fræses.

- Overfladebehandling: Det kan være pulverlakering, anodisering, kromatkonvertering

Tolerancen på fladheden af de fleste beslag er 0,1 mm, og nøjagtigheden af hullernes placering er 0,05 mm, hvilket kræver omhyggelig fixturbaseret CNC-bearbejdning.

6. Kontrol af kvalitetsstandarder

Beslagene gennemgår omfattende kvalitetstjek, herunder:

- Dimensionsinspektion, CMM'er eller optiske komparatorer

- Røntgeninspektion af indre porøsitet (i overensstemmelse med ASTM E505).

- (hvor der udføres tryktæthedstest) til 2,0 bar

- Korrosionsbestandighed - efter belægning Saltsprøjtetest (ASTM B117)

De høje standarder, der opretholdes på en professionel fabrik for trykstøbte aluminiumsbeslag, sikrer, at delene er i overensstemmelse med internationale specifikationer som ISO 8062 (geometriske tolerancer) og ISO 9001 (kvalitetssystemer).

7. Overvejelser om forsyningskæde og logistik

Stigningen i den globale efterspørgsel efter trykstøbte aluminiumshjørnebeslag i sektorer som bilindustrien, industriel automatisering og rumfart har skubbet til behovet for konsekvent engrosforsyning af trykstøbte beslag.

De vigtige faktorer for forsyningslogistikken er:

- Batchstørrelse: Den almindelige produktionsserie er mellem 5.000 og 50.000 stk/måned.

- Leveringstid: Godkendelse af værktøj til masseproduktion 8-12 uger

- Emballage: Eksportkartoner, som kan stables og har skumindlæg mod ridser

- MOQ: Engrospriser gælder normalt for 500-1000 stk.

Et pålideligt forsyningsnetværk for trykstøbningsbeslag sikrer just-in-time-levering til globale OEM'er og Tier 1-leverandører.

8. Genbrug af skrot og bæredygtighed

Trykstøbning af aluminium er en af de mest genanvendelige processer for metaller. Mere end 80 procent af aluminiumsskrottet kan bruges igen uden stort tab af ydeevne. På en moderne fabrik til trykstøbning af metalbeslag i aluminium opsamles og omsmeltes medløbere og overløbskiks (ca. 20-25% af hver skudvægt) automatisk. Med energieffektive smelteovne kan energiforbruget sænkes til 500-600 kWh/ton smeltet aluminium. Korrekt skrothåndtering sikrer, at miljøpåvirkningen minimeres, selv ved levering af trykstøbningsbeslag i store mængder.

Trykstøbte materialer til aluminiumsbeslag

1. A380 aluminiumslegering

De fleste strukturelt trykstøbte legeringer vælges på grund af den gode kombination af støbbarhed, mekaniske egenskaber og korrosionsbestandighed.

Kemisk sammensætning:

- Aluminium (Al): 80-83 %

- Silicium (Si): 7,5-9,5%

- Kobber (Cu): 3,0 -4,0 procent

- Zink (Zn): 2,0- 3,0 procent

- Jern (Fe): 1,0 -1,3 %

- Magnesium (Mg): < 0,10%

Vigtige egenskaber:

- Dens trækstyrke: 310 MPa, dens udbyttestyrke: 160 MM Brinell: 80

- Tæthed: 2,72 g/cm 3

- Smelteområde: 555 -595 o C

- Brugssag: Den er fremragende til hjørnebeslag i trykstøbt aluminium, der kræver moderat til høj styrke, god overfladefinish og dimensionsstabilitet.

2. ADC12 aluminiumslegering (JIS-ækvivalent med A383)

Asiatiske markeder: meget almindeligt; stor flydeevne og varmebestandighed.

Kemisk sammensætning:

- Som A380, men med lidt mere jern og zink

- Mindre kobber = større modstandsdygtighed over for korrosion

Vigtige egenskaber:

- AA har god slidstyrke: Kan anvendes til tyndvæggede beslag

- Kompleks form, støbbarhed og høj støbbarhed

- Brugssag: Bruges i fabriksmiljøer med trykstøbte aluminiumsbeslag, hvor der er behov for højvolumenproduktion af tyndvæggede produkter

3. AlSi10Mg (højtydende legering)

Anvendelser omfatter præcisionsopgaver med høj belastning (bil- og rumfart).

Kemisk sammensætning:

- Silicium (Si): 9,0 -11,0 %

- Magnesium (Mg): 0,2- 0,5 procent

- Lavt indhold af jern og kobber

Vigtige egenskaber:

- Det øgede udmattelsesstyrken

- Det har bedre korrosions- og varmebestandighed

- Høj svejsbarhed

- Brugsscenarie: Høj temperatur eller gentagne belastninger på affaldsstativer

4. Zink-aluminium (ZA)-legeringer er det (valgfrit materiale)

Nogle gange anvendes det i engrosleverancer af trykstøbningsbeslag, hvor der er krav om fine detaljer eller støbning af små mængder.

- Legeringer som ZA-8 eller ZA-12 er almindelige.

- Større massefylde (~5,05 g/cm 3 til 6,05 g/cm 3 ) end aluminium

- Små beslag eller komplicerede designs er bedre med dette

Her er en tabel over materialevalg:

| Legering | Støbbarhed | Styrke | Modstandsdygtighed over for korrosion | Almindelig brug |

| A380 | Fremragende | Høj | Moderat | Standard strukturelle beslag |

| ADC12 | Fremragende | Moderat | God | Tyndvæggede beslag med stort volumen |

| AlSi10Mg | God | Meget høj | Meget god | Anvendelser med høj belastning eller høj temperatur |

| ZA Legeringer | Fremragende | Moderat | Moderat | Små, dekorative eller lavt belastede dele |

Typer af beslag i trykstøbt aluminium

1. Hjørnebeslag (L-beslag)

Blandt de mest populære typer hjørnebeslag er de trykstøbte aluminiumshjørnebeslag, der er kendetegnet ved en meget enkel geometri og gode bærende egenskaber. De har form som et L og forbinder to overflader i rette vinkler, ofte inden for rammer eller andre bærende konstruktioner. Disse beslag findes i vid udstrækning i kabinetter, maskinbaser, industrielle stativer og arkitektoniske strukturer. De har normalt to til fire monteringshuller, med gevind eller gennemgående huller, og kan have kiler for at øge stivheden med en beskeden vægtforøgelse. Almindelige produktionsmål er 20 mm til 150 mm benlængde og 0,3 kg til 1,5 kg vægt. På en fabrik for trykstøbte aluminiumsbeslag fremstilles disse ofte af A380-aluminiumslegering på grund af dens styrke og støbbarhed.

2. T-beslag

T-beslag anvendes i tilfælde, hvor tre elementer mødes i et retvinklet skæringspunkt og danner en T-form. Beslagene er nødvendige i strukturelle og modulære systemer, hvor der kræves tværgående støtte mellem lodrette og vandrette elementer. De bruges ofte i aluminiumssystemer, industrimøbler og til montering af kontrolpaneler. T-beslag fremstilles ved hjælp af højtryksstøbning, men T-beslag har brug for lidt mere kompliceret værktøj på grund af tværarmens geometri. Monteringshullerne er normalt centreret i alle tre ender, hvilket giver en jævn fordeling af belastningen. Vægtykkelsen er 2,5 mm til 5,0 mm, afhængigt af den ønskede anvendelse. Disse beslag er let tilgængelige gennem engrosforsyningskanaler for trykstøbte beslag til masseproduktionsprojekter.

3. U-beslag / kanalbeslag

U-beslag (også kendt som kanalbeslag) er beslag, der holder eller støtter cylindriske genstande, skinner eller kabinetter. De har en form, der består af en base og to parallelle lodrette arme, og derfor er de velegnede til fastspænding eller guidede skinner. U-beslag er vigtige mekaniske og justeringsmæssige inventar i robotindustrien, HVAC og ledningsstyringsindustrien i biler. Formen på disse beslag gør, at glidende eller sammenklappelige kerner er nødvendige under prøvesmagning for at skabe indre hulrum, som komplicerer matricen. ADC12-aluminiumlegering bruges ofte, fordi den har større flydeevne, og det er derfor muligt at have vægtykkelser så tynde som 2,0 mm. Basen og (eventuelt) sidearmene har monteringshuller for at give en mere sikker forankring af de fleste modeller.

4. Z-beslag

Z-beslag bruges, når der skal laves en forskudt montering mellem to overflader. Beslaget har form som et Z set fra siden, og det gør det muligt at flytte den ene overflade foran eller bagved den anden med en given mængde. Disse beslag bruges bl.a. til montering af solpaneler, skilte, ventilationskanaler og justering af modulære rammer. De har en særlig profil, der kræver et perfekt værktøjsdesign og udstødningsmekanismer på grund af deres mange bøjninger. Almindelige størrelser varierer fra 50 mm til 200 mm i længden med tykkelser på 3-5 mm. Z-beslag, der produceres på en fabrik for trykstøbte aluminiumsbeslag, er ofte pulverlakeret eller anodiseret for at kunne holde til udendørs brug. Når de produceres i stor skala, indgår de ofte i forsyningspakker med trykstøbte beslag.

5. Skræddersyede funktionelle beslag

Trykstøbte beslag er specialdesignede til at opfylde bestemte mekaniske, strukturelle eller æstetiske funktioner i industrien. Det kan være komplicerede monteringsbeslag med indbyggede gevind, kølelegemer, hængselmekanismer eller beslag, der indeholder elektroniske husfunktioner. Når der er behov for høj ydeevne, som i chassiser til elektriske køretøjer, rumfartskomponenter og specialbeslag, kan det udvikles med simuleringssoftware som MAGMASoft for at fastlægge metalflow og kølemønstre. Der kan bruges særlige aluminiumslegeringer som AlSi10Mg, der giver større styrke eller termisk modstand. Disse dele er mere komplekse at bearbejde og kan omfatte sammenklappelige kerner, flere skydere og termiske stifter. OEM'er, der arbejder med en fabrik for trykstøbte aluminiumsbeslag, gennemgår typisk en designvaliderings- og prototypingfase, før levering af trykstøbte beslag i fuld skala begynder.

Fremtidige tendenser og avancerede teknikker

Trykstøbningsindustrien er vidne til fremkomsten af tendenser, som omfatter:

- Vakuumstøbning er for at mindske porøsiteten og øge styrken.

- Simuleringskode (f.eks. MAGMASoft) til optimering af gating og køling.

- Automatiserede robotceller til håndtering og afgratning af emner

- 100 dele/min defektdetektering inline vision-systemer

- Til avanceret brug udvikles trykstøbte aluminiumshjørnebeslag i øjeblikket ved hjælp af thixomolding og SSM-behandling (semi-solid metal) for at blive stærkere og mindre porøse.

Konklusion

Produktion af trykstøbte aluminiumsbeslag er teknisk set en velkoreograferet blanding af materialer, maskiner, værktøj og procesteknik. Alle faktorer, herunder legeringstype og indsprøjtningstryk, formtemperatur og cyklustid, skal perfektioneres for konsekvent at fremstille højtydende beslag.

I dagens industrielle landskab sikrer indkøb fra en pålidelig trykstøbt aluminiumsbeslagsfabrik ikke kun kvalitet, men også skalerbarhed. Med stigende global efterspørgsel er virksomheder desuden mere afhængige af strømlinede engros levering af trykstøbningsbeslag kæder til at opfylde produktionsmål med præcision og hastighed. Styrken, vægtreduktionen og den geometriske alsidighed ved trykstøbte aluminiumshjørnebeslag kan ikke ignoreres i nutidens teknik. Efterhånden som innovationerne fortsætter med at udvikle sig inden for materialevidenskab og automatisering, vil trykstøbning være det ypperste inden for produktion af præcise komponenter.

Ofte stillede spørgsmål

1. Hvilke materialer fremstilles trykstøbte beslag af?

Trykstøbningen produceres normalt i aluminiumslegeringer, A380 eller ADC12. De har et højt styrke/vægt-forhold, en fremragende korrosionsbestandighed og en god varmeledningsevne, hvilket gør disse materialer gode til strukturelle og mekaniske formål.

2. Hvad er styrken på hjørnebeslag i trykstøbt aluminium?

Disse beslag har et fantastisk forhold mellem styrke og vægt. De er i stand til at klare en statisk vægt på over 100 kg og dynamiske kræfter i det industrielle miljø, når de er designet og produceret godt. Den nøjagtige styrke er afhængig af legering og tykkelse.

3. Hvor lang tid tager det i gennemsnit at producere et trykstøbt beslag?

Den samlede tidscyklus for fremstilling af et stykke aluminiumsbeslag er mellem 25 og 45 sekunder. Det er indsprøjtning, afkøling, udstødning og smøring af formen. Trykstøbemaskiner muliggør en effektiv produktion af store mængder.

4. Kan trykstøbte beslag bruges udendørs?

Ja, det er det. Aluminiumsbeslag er allerede modstandsdygtige over for korrosion, men kan overfladebehandles yderligere for at give ekstra beskyttelse, f.eks. med pulverlakering, anodisering eller kromatering. Denne rengøring gør det nemmere at bruge dem udendørs og i havet.

5. Vil en engrosleverandør give mig mulighed for at bestille specialfremstillede beslag?

Helt sikkert. De fleste virksomheder, der beskæftiger sig med engrosstøbning af beslag, leverer også brugerdefineret værktøj og design. Så snart formen er lavet, kan brugerdefinerede beslag fremstilles i store mængder, effektivt og til en rimelig pris.

0 kommentarer