Fejl ved zinkstøbning: herunder zinkporøsitet, kolde lukninger, flash og vridning, påvirker styrken og udseendet. Kontrolleret temperatur, tryk, formdesign og kvalitetssikring bruges til at forhindre dem. En af de fremstillingsprocesser, der er meget udbredt, er zinkstøbning. Den gør det muligt at fremstille komplicerede og præcise metalkomponenter. Zink er vellidt, fordi det har et lavt smeltepunkt, god korrosionsbestandighed og styrke. Andre industrier, der er afhængige af zinkstøbning, omfatter bilindustrien, elektronik og forbrugsvarer.

Men som enhver anden fremstillingsproces kan zinkstøbning ende med at have fejl. Alle disse fejl påvirker kvaliteten, ydeevnen og æstetikken. Det er vigtigt at opdage og løse dem på et tidligt tidspunkt. Det er her, fejlfinding og kvalitetssikring (QA) er vigtig.

Denne artikel giver en informativ oversigt over alle de typer fejl, der sandsynligvis vil opstå i Trykstøbning af zink, Den indeholder en række gode råd, problemløsning og tips til kvalitetssikring, som fungerer godt. Den forsøger at hjælpe producenter med at forbedre kvaliteten af deres produkter, minimere spild og øge effektiviteten.

Almindelige fejl ved trykstøbning af zink

Fordelene ved Trykstøbning af zink i fremstillingsindustrien er høj, hvilket hænger sammen med en høj grad af dimensionsstabilitet, styrke og muligheder for at skabe indviklede former med stor nøjagtighed. Men som enhver anden støbeproces er den ikke uden mulige fejl. Disse fejl er vigtige at forstå for at forbedre kvaliteten, minimere spild og sikre pålidelig service af zinkstøbte komponenter. De hyppigste fejl med deres årsager, tegn og løsninger diskuteres i detaljer nedenfor.

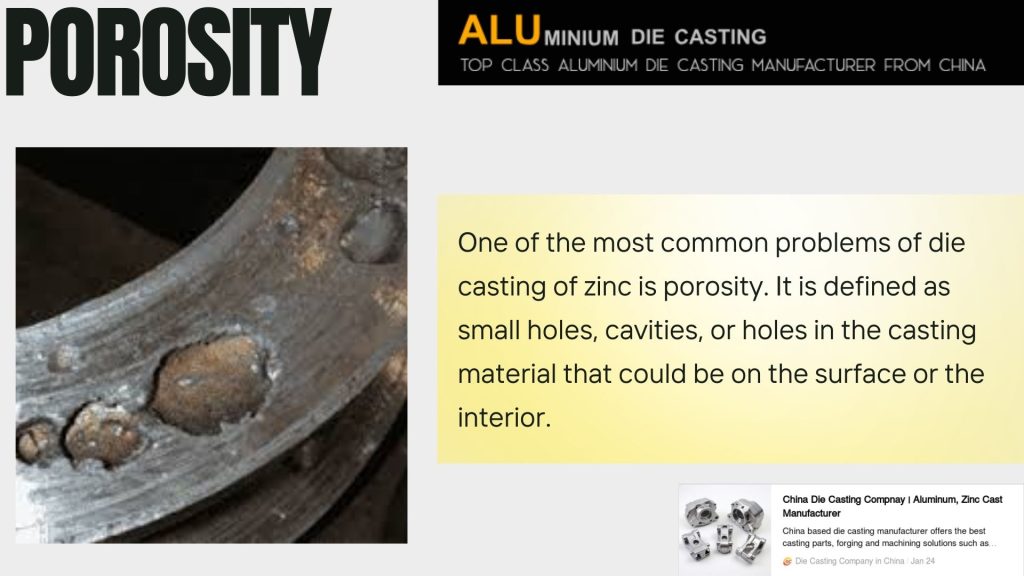

Porøsitet

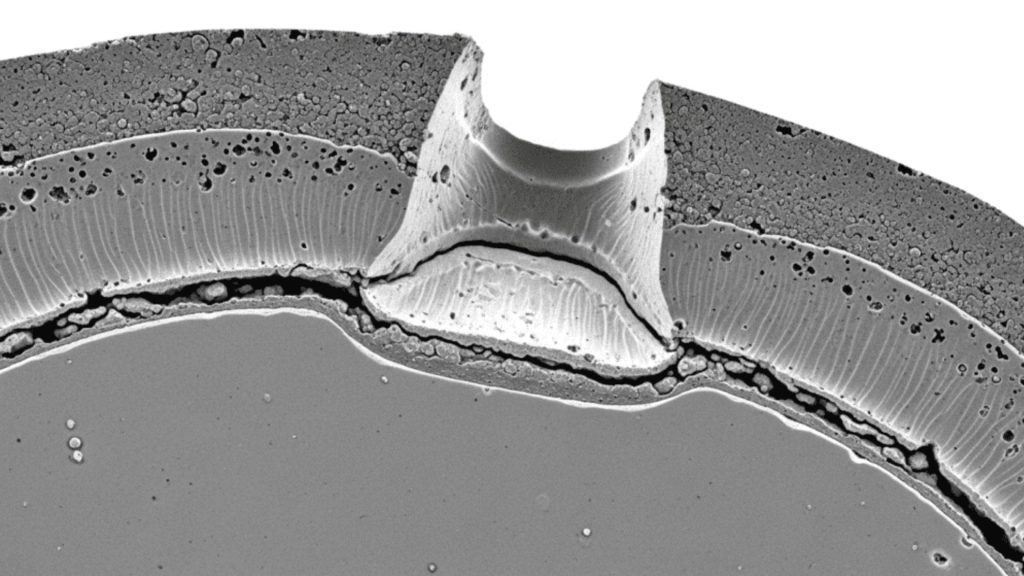

Et af de mest almindelige problemer ved trykstøbning af zink er porøsitet. Det defineres som små huller, hulrum eller huller i støbematerialet, der kan være på overfladen eller indvendigt. Porøsitet mindsker en komponents styrke, sænker dens bæreevne og kan føre til væskelækage i væskerelaterede strukturer.

Årsager:

- Den indesluttede luft i formen, når man sprøjter metal ind.

- Hurtig afkøling eller uegnet gasventilation.

- For meget turbulens i den smeltede zink ved indsprøjtning.

- Forgiftning eller forurening af legeringen.

Tegn:

- Små huller på overfladen.

- Stressende og svage dele.

- Asymmetrisk tæthed ses ved hjælp af røntgen eller ultralyd.

Forebyggende foranstaltninger:

- Udluftning af matricer, så indespærret luft kan slippe ud.

- Reguleret indsprøjtningshastighed for at reducere turbulens.

- Brug af legeringer med høj renhed

- Størkning: Forvarmning af forme for at bremse størkningen.

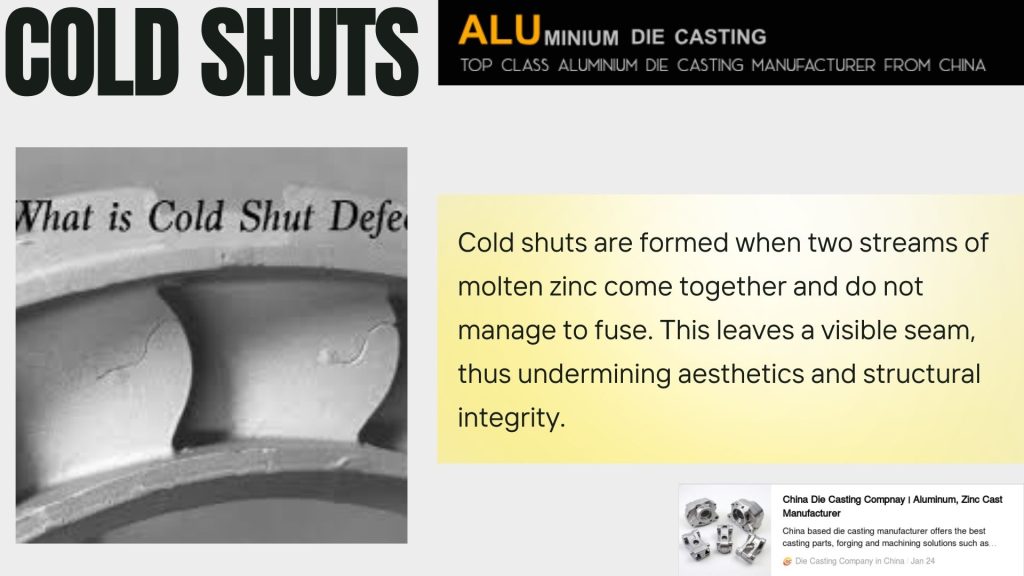

Kolde lukninger

Kolde lukninger dannes, når to strømme af smeltet zink mødes og ikke formår at smelte sammen. Det efterlader en synlig søm og underminerer dermed æstetikken og den strukturelle integritet.

Årsager:

- Lav metaltemperatur, som fører til for tidlig størkning.

- Langsom indsprøjtningshastighed

- Dårligt design af matricer eller dårlige flowkanaler eller udluftning.

- Kroge, smalle vægge eller andre komplicerede geometrier, der hæmmer bevægelsen.

Tegn:

- Linjeformationer eller revner på flowlinjerne.

- Lavere mekanisk integritet.

- Regioner, der er sårbare over for fejl.

Forebyggende foranstaltninger:

- Hold det smeltede metal ved optimal temperatur.

- Øg indsprøjtningshastigheden for at opnå et godt flow.

- Forbedre værktøjsdesignet for at minimere døde zoner og skarpe kanter.

- Sørg for, at delens væg er ensartet.

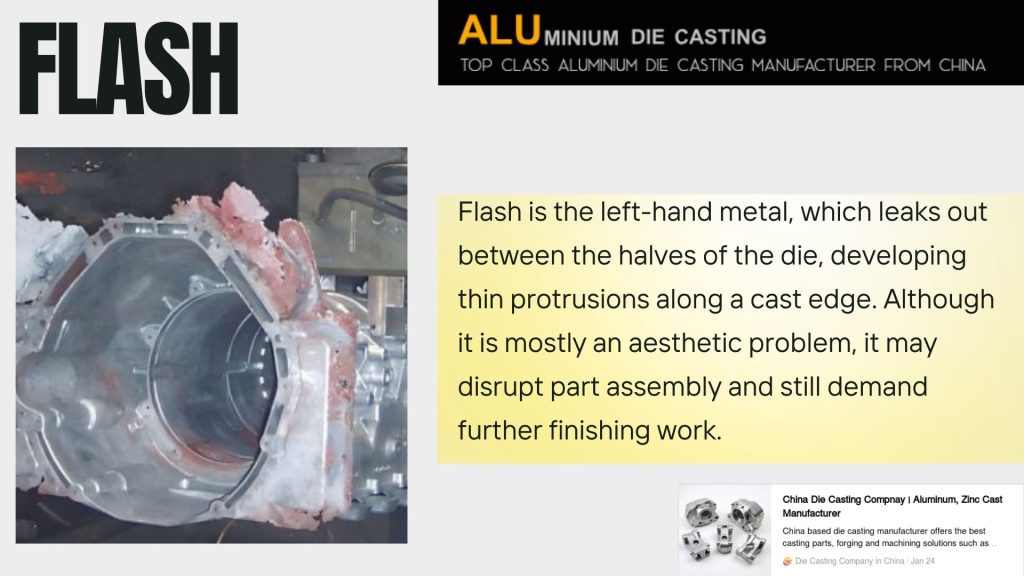

Flash

Flash er det venstre metal, som lækker ud mellem formens halvdele og udvikler tynde fremspring langs en støbt kant. Selv om det mest er et æstetisk problem, kan det forstyrre samlingen af emnerne og kræve yderligere efterbehandling.

Årsager:

- Slidte eller forkert justerede matricer

- Kirurgisk overinjektionstryk.

- For meget smeltet metal

- Løs fastspænding af matrice

Tegn:

- Tynde kanter eller skillelinjer, der er rillede.

- Uregelmæssige eller ru overflader

- Komponenter, der skal trimmes eller bearbejdes i hånden.

Forebyggende foranstaltninger:

- Hyppigt eftersyn af matricer.

- Optimer indsprøjtningstrykket og mængden af metal.

- Sørg for korrekt fastspænding af matricen.

Vridning eller forvrængning

Forvridning er en deformation af dele, der finder sted efter køleprocessen, og som skaber forskydning eller dimensionsfejl. Denne fejl er afgørende i komponenter med begrænset plads i samlinger.

Årsager:

- Uligheder i afkøling af tykke og tynde dele.

- Ineffektivt design af forme eller varmeledningsevne.

- Misdannet udtrækning fra matricen.

- Uhåndterbare interne spændinger.

Tegn:

- Snoede eller bøjede dele

- Huller eller karakteristika, der ikke er på linje.

- Komponenter, der ikke passer ordentligt.

Forebyggende foranstaltninger:

- Sørg for, at sektionens tykkelse er så stor som muligt.

- Strømlinede kølesystemer og værktøjsdesign.

- Der bør anvendes passende stressreducerende foranstaltninger for at mindske udstødningen.

- Støbning af aflastningsdele (hvor det er nødvendigt).

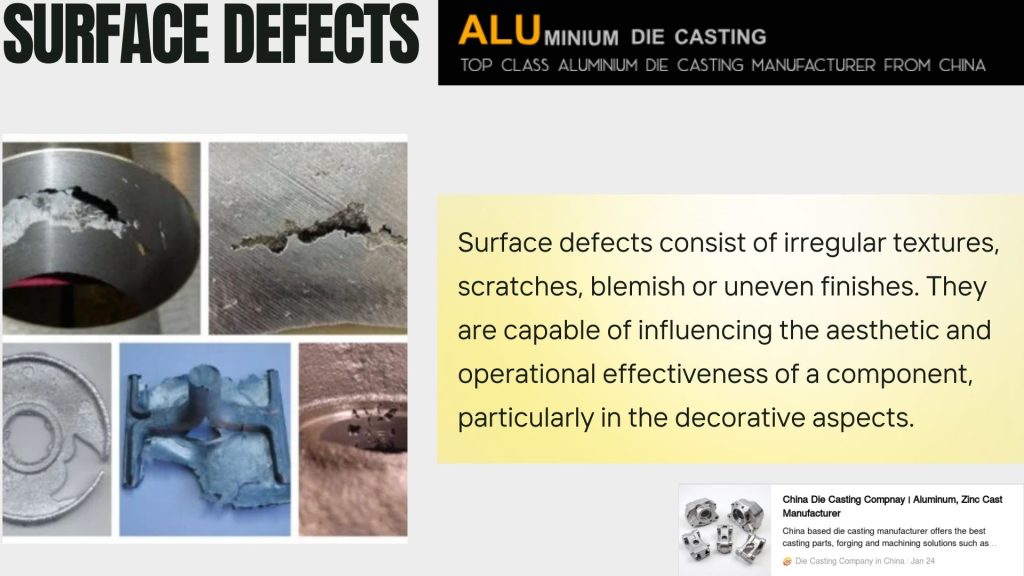

Overfladefejl

Overfladefejl består af uregelmæssige strukturer, ridser, pletter eller ujævn finish. De er i stand til at påvirke en komponents æstetiske og operationelle effektivitet, især i de dekorative aspekter.

Årsager:

- Beskadigede eller slidte matriceoverflader

- Forurenet smeltet zink

- Mangel på tilstrækkelig frigørelse eller smøring af formene.

- Fejlhåndtering i processerne efter støbning.

Tegn:

- Overfladepletter, der er ru eller matte.

- Inkonsekvent finish

- Vanskeligheder med belægning eller plettering.

Forebyggende foranstaltninger:

- Matricerne skal poleres og vedligeholdes regelmæssigt.

- Sørg for at bruge rene og gode zinklegeringer.

- Brug passende slipmidler.

- Håndtering af delene under efterbehandlingen.

Yderligere defekter

De andre fejl, der kan findes i Trykstøbning af zink omfatter dræn, underfyldning eller forvrængning i efterbehandlingen.

- Vaske: Sænkninger er fordybninger, der dannes i tykke dele som følge af ujævn afkøling og krympning.

- Ufuldstændig udfyldning: Dette er en tilstand, der skyldes, at smeltet metal ikke fylder alle dele af formen, hvilket er forårsaget af forkert portdesign eller lavt indsprøjtningstryk.

- Forvrængning efter behandling: Delene kan blive skæve i bearbejdningsprocessen, varmebehandlingen eller efterbehandlingsprocessen.

Forebyggende foranstaltninger:

- Fladgør ensartet tykke designdele.

- Maksimer gating og udluftning for at få fuld fyldning.

- Reguler afkølingshastigheden og de efterfølgende metoder til efterbehandling.

Tabel 1: Fejl i zinkstøbning - årsager, tegn og forebyggende foranstaltninger

| Defekt | Årsag / parameter | Skilt / måling | Forebyggende foranstaltninger |

| Porøsitet | Indesluttet luft, turbulens, urenheder i legeringen | Porer: 0,1-2 mm; opdaget med røntgen/ultralyd | Udluftning af matrice: Ø0,2-0,5 mm, indsprøjtningshastighed: 0,5-1 m/s, legering ≥99,9% renhed |

| Kolde lukninger | Lav temperatur (390-400 °C), langsom indsprøjtning (≤0,5 m/s) | Synlig søm, svag: <80% trækstyrke | Smeltet Zn 420-440°C, indsprøjtning 0,8-1,2 m/s, ensartede vægge 1,0-3,0 mm |

| Flash | Slidt/skævt værktøj, tryk >80 MPa | Riflede kanter 0,1-0,5 mm | Formjustering ±0,05 mm, tryk 60-75 MPa |

| Forvrængning/forvrængning | Ujævn afkøling, tynde/tykke vægge | Forskydning ±0,2 mm, bøjet ≤1 mm | Vægtykkelse 1,0-3,0 mm, køling ΔT ≤10°C, spændingsaflastning |

| Overfladefejl | Beskidt legering, slid på værktøjet | Ruhed Ra >1,6 µm | Støbepolering Ra <0,8 µm, ren legering, formfrigørelse |

| Håndvaske / Underfyldning | Tyk sektion, lavt tryk | Fordybninger på 0,2-1 mm | Ensartet væg 1-3 mm, injektionstryk 60-75 MPa |

| Efterbehandling Warping | Bearbejdningsvarme ΔT >20°C | Bøjet ≤1 mm | Kontrolleret bearbejdningstemperatur, gradvis afkøling |

Fejlfinding ved trykstøbning af zink

En problematisk tilgang til zinkstøbning kræver en syntese af omhyggelig observation, testning og procesændring, der skal bruges som et væsentligt element i effektiv fejlfinding. Tidlig opdagelse af fejl minimerer også spild og giver pålidelige dele af høj kvalitet. Nedenstående teknikker giver en trinvis vejledning i, hvordan man opdager og løser de sædvanlige støbeproblemer.

Undersøg skimmelsvampen

Kvaliteten af trykstøbning er baseret på formen. De mest almindelige årsager til defekter, som f.eks. afsmitning, skævheder og unøjagtigheder i dimensionerne, skyldes slidte, revnede eller forkert indstillede forme. Inspicer formene regelmæssigt for:

- Matriklens overflade viser tegn på slid eller gruber.

- Skillevægge Revner eller skader.

- Forkert justering af matricehalvdelene

Rengøring og smøring er nødvendig. Ubrugt snavs / utilstrækkeligt smøremiddel kan føre til ru støbte overflader, vedhæftninger eller ridser. Brugen af en rutinemæssig vedligeholdelsesplan vil hjælpe med at sikre, at formene holdes i god stand, samt forhindre, at de opstår efter kort tid.

Overvåg metaltemperaturen

Det er vigtigt at holde temperaturen på den smeltede zink nede. Zinklegeringer er varmefølsomme:

- Lav temperatur: Vil føre til ufuldstændig fyldning, kolde lukninger og ufuldstændig fusion.

- Høj temperatur: Det forstærker oxidering, porøsitet og mulige overfladefejl.

Man skal være meget opmærksom på temperaturen ved at overvåge kalibrerede termoelementer eller pyrometre, og den holdes normalt på en temperatur mellem 390 og 450 o C. Stabilt flow, minimerede defekter og forlænget levetid for matricerne sikres ved konstant overvågning.

Tryk og hastighed på kontrolindsprøjtningen.

Flow, fyldning og størkning af smeltet zink påvirkes direkte af indsprøjtningsparametrene. Dårlige forhold kan føre til turbulens, luftindfangning eller mangel på jævn afkøling. Bedste praksis omfatter:

- Ændring af indsprøjtningshastigheden for at sikre en jævn passage af metal i alle dele af formen.

- Evnen til at kontrollere trykket for at udfylde komplekse former uden at blinke.

- Anvendelse af ramped/staged injection på komplekse geometrier.

Hyppig kontrol af maskinindstillingerne og registrering af de bedste parametre, der skal bruges i forskellige emnedesigns, er en måde at sikre ensartethed og eliminere ændringer ved at prøve sig frem.

Forbedre udluftningen

En af hovedårsagerne til porøsitet og kolde lukninger er indesluttet luft og gasser. God udluftning garanterer et jævnt metalflow og fuld fyldning af formene. Teknikkerne omfatter:

- Kontrol af ventilationskanaler for at sikre, at de ikke er tilstoppede pr. kørsel.

- Installer ekstra ventilationskanaler i områder, hvor der er risiko for at blive fanget, f.eks. i tætte eller komplicerede områder.

- Med optimeret udluftningsdybde og -bredde for at lette gasudslip og forhindre en flash.

- Øget udluftning forbedrer emnetætheden og minimerer det dyre efterarbejde.

Optimer køling

Mangel på homogen køling resulterer i vridning, forvrængning og indre spændinger. Effektiv afkøling kræver:

- Lige muligheder for afkøling på tværs af matricen.

- Eliminering af pludselige ændringer af tykkelsen i emnedesignet.

- Opnået ved kontrolleret udstødning efter afkøling for at undgå deformation.

Det kan bruges til at optimere designet af matricer ved hjælp af simulering før fremstilling ved at forudsige køleadfærden og spare produktionstid og skrot.

Test og analyser

Fejl opdages tidligt, og der træffes forebyggende foranstaltninger for at undgå massive fejl. Metoderne omfatter:

- Visuel kontrol: For at opdage fejl på overfladen, f.eks. blitz eller ujævnheder.

- Røntgen eller ultralyd: Dette gøres for at opdage indre defekter som porøsitet eller hulrum.

- Dimensionel måling: Tolerance af dele.

Fejlmønstre kan også analyseres for at give et indblik i de grundlæggende årsager, som kan bruges til at give specifikke korrigerende foranstaltninger i temperaturregulering, værktøjsstyring eller indsprøjtningsforhold.

Dokumentation af installationsprocessen og feedback.

Registrering af observationer, miljøer og fejlmønstre er afgørende for løbende forbedringer. En dokumentation af indsprøjtningsparametre, formforhold og defekter er nyttig i en log:

- Identificer tilbagevendende problemer

- Normaliser optimale produktionskørsler.

- Uddan operatørerne i forebyggelsesmetoder.

Rettidig feedback mellem operatører, ingeniører og kvalitetsinspektører vil sikre, at problemer identificeres i tide og løses med mindst mulig nedetid og skrot.

Fejl i bearbejdning og samling af zinkstøbning

Zinkkomponenter kan stadig være defekte ved bearbejdning og samling efter trykstøbning. Disse problemer kan påvirke pasform, funktionalitet og kvalitet.

Bearbejdningsfejl

Skarpe kanter og grater kan opstå under skære- eller boreprocessen og vil forstyrre samlingen eller ødelægge overfladerne. Dimensionsunøjagtigheder opstår, når komponenterne ikke passer til tolerancerne, hvilket normalt er et resultat af vridning eller maskinfejl. Ridser eller buler er eksempler på overflader, der kan forringe kvaliteten af dele og påvirke belægninger.

Fejl ved montering

Fejljustering er typisk for uoverensstemmelse mellem dele, hvilket resulterer i huller eller stress. Skader på gevindet gør det vanskeligt at montere skruer og gør samlingerne svage. Spændingsrevner kan opstå, når komponenter spændes sammen på en forkert måde, især i skøre støbegods.

Forebyggelse

Kontroller støbegods før bearbejdning for at identificere skævheder eller defekter. Arbejd med skarpe genstande, og hold maskinerne i orden. Der skal anvendes korrekt justering og drejningsmoment ved samling. Man kan også reducere antallet af defekter ved at uddanne operatørerne i, hvordan de skal håndtere og implementere bedste praksis.

Tips til kvalitetssikring

Konstant kvalitet kræver organiserede processer for kvalitetssikring. Her er nogle praktiske tips:

Standardiser procedurer

Registrer alle stadier, begyndende med smeltning af metal og udstødning af dele. Lagerprocesser minimerer menneskelige variationer og fejl.

Tabel 2: Fejlfinding og kvalitetssikringsparametre

| QA-fokus | Parameter / værdi | Værktøj/teknik | Fordel |

| Dødens temperatur | 150-200°C | Termoelement | Ensartet flow, forhindrer kolde lukninger |

| Smeltet Zn-temperatur | 420-440°C | Pyrometer | Minimér porøsitet og overfladefejl |

| Indsprøjtningstryk | 60-75 MPa | Trykstøbemaskine | Undgå flash, sørg for fuldstændig fyldning |

| Indsprøjtningshastighed | 0,8-1,2 m/s | Maskinstyring | Undgå kolde lukninger og turbulens |

| Ventilationsstørrelse | Ø0,2-0,5 mm | Kontrol af skimmelsvamp-flow | Reducerer porøsitet, korrekt gasudslip |

| Væggens tykkelse | 1-3 mm | CAD / CMM | Minimér fald og skævheder |

| Overfladens ruhed | Ra <0,8 µm | Profilometer | Glat finish, nem belægning/belægning |

| Køling ΔT | ≤10°C | Temperatursensorer | Reducerer skævvridning og indre stress |

| Inspektion | 100% visuel, røntgen spot check | Røntgen, ultralyd, skydelære | Tidlig opdagelse af fejl, reduktion af skrot |

Brug råvarer af høj kvalitet

Mangel på zinklegeringer kan føre til porøsitet, indeslutninger og dårlig overfladefinish. Der bør kun anvendes certificerede leverandører og materialer.

Vedligehold matricer

Vedligeholdelse forlænger dørene og minimerer fejl. Undersøg slid, revner og justering. Det er nødvendigt at polere og smøre.

Overvåg procesparametre

Overvåg metallets temperatur, indsprøjtningshastigheden og temperaturhastigheden. Små variationer kan resultere i store fejl. Automatiseret overvågning kan bruges, hvor det er muligt.

Installer kontrolpunkter på inspektioner.

Tjek komponenter på forskellige niveauer før færdiggørelse, efter udstødning og før afsendelse. Områder med tidlig opdagelse minimerer skrot og omarbejde.

Træn personalet

Professionelle operatører er i stand til at opdage mulige problemer hurtigt. Gennemfør løbende uddannelse i metoder til trykstøbning, sikkerhed og kvalitetssikring.

Omfavn kulturen med løbende forbedringer

Få inspektionsfeedback til at gøre processerne bedre. Bestem tendenserne for defekter og skift forme, materialer eller procesparametre.

Måder at forebygge trykstøbningsfejl på

Fejl i trykstøbning kan have stor indflydelse på kvaliteten af delene, effektiviteten af produktionsprocessen og omkostningerne. Producenter kan minimere fejl ved hjælp af bedste praksis for design, opsætning og produktion gennem foranstaltninger som porøsitet, kolde lukninger, flash, vridning, g og overfladefejl. Disse problemer kan minimeres ved hjælp af følgende praktiske tips.

Succesfuld kontrol af fejl og mangler

Et systematisk system til overvågning af defekter er vigtigt for at sikre en konstant kvalitet. Kvantitativ overvågning af defekter gør det muligt for producenterne at opdage tendenser og problemområder på et tidligt tidspunkt. Statistisk proceskontrol (SPC), automatiseret optisk inspektion, røntgen-, y- eller ultralydstest er teknikker, der kan bruges til at identificere overflade- og indvendige defekter. Et defektvurderingssystem, hvor hvert problem måles i forhold til alvorlighed og hyppighed, bruges til at prioritere korrigerende handlinger. Konstant inspektion betyder, at et lille kvalitetsproblem ikke kommer ud af kontrol, at skrotomkostningerne minimeres, at genvindingen efter forarbejdning minimeres, og at spild reduceres.

Korrekt vægtykkelse

Den rette vægtykkelse er meget vigtig for at sikre jævn afkøling, strukturel stabilitet og undgå defekter. For at være mere præcis er zinkstøbegods bedst med en tykkelse på ca. 1,0 mm, mens aluminiumskomponenter oftest er 1,5 til 2,5 mm tykke. Ensartethed minimerer risikoen for krympning, vridning, sænkninger og porøsitet. Pludselige variationer i vægtykkelse eller hjørner kan forårsage spændingskoncentrationer og bremse den jævne strømning af metal, hvilket resulterer i kolde lukninger eller delvis fyldning. Overgangen bør udføres med fileter eller radier af designerne og bør have en gradvis ændring af tykkelsen for at øge pålideligheden af støbningen.

Forudsigelig udfyldningstid

Den kontrollerede fyldning bruges til at sikre, at formen fyldes effektivt uden turbulens og præ-solidificering. Med beregning af PQ 2 eller software til simulering af formflow vil ingeniører kunne optimere indsprøjtningshastighed, tryk og fyldetid. Verificerbart flow minimerer og fjerner defekter som kolde lukninger, delvis filtrering eller lokal porøsitet. Ved at indsprøjte i etaper, dvs. øge hastigheden gradvist med fyldecyklussen, kan man undgå turbulens og homogen størkning, når man bruger komplekse geometrier eller forme med flere hulrum.

Optimale flowmønstre for metal

Et korrekt port- og kanalsystem skal designes for at sikre et jævnt og kontrolleret flow af metal. Det korrekte flow hjælper med at reducere turbulens, indeslutning af luft og fyldning af alle formhulrummene. Portene skal føres ind i de tykkere dele først og sidst i de tyndere dele, og skarpe hjørner eller blindgyder skal undgås. Udluftningssystemer og overløbsbrønde hjælper gasser med at blive udledt uden at skabe overfladepletter. Et korrekt designet flowmønster forbedrer støbningens tæthed, minimerer indre defekter og har desuden dimensionel nøjagtighed.

Korrekt justering af formens temperatur

De rigtige formtemperaturer er vigtige for at sikre ensartet afkøling, glat flow af metaller og dimensioner. Opvarmning af matricen før indsprøjtning hjælper med at undgå termisk chok og tidlig størkning, mens jævn fordeling af kølelinjer hjælper med at undgå vridning og forvrængning. Termoelementer eller automatiserede sensorer, der bruges til at overvåge formens temperatur, kan bruges til at foretage justeringer i produktionsprocessen i realtid. Tilstrækkelig temperaturkontrol minimerer kolde lukninger, overfladefejl og indre spændinger og maksimerer cyklustiden samt ensartet delkvalitet.

Introduktion til GC Precision Mold

GC Precision Mould Co., Ltd. er en gigantisk præcisionsproducent, der beskæftiger sig med brugerdefineret trykstøbning og metaldele af høj kvalitet. Virksomheden er baseret i Dongguan, Kina, og den har en historie med over 20 års service til verdens industrier med hensyn til trykstøbning af aluminium, zink og magnesium, sprøjtestøbning af plast og præcisions-CNC-bearbejdning. GC Precision Mould har så sofistikerede produktionsfaciliteter som formdesign og prototyper op til overfladebehandling og montering og leverer en fuld service med høj kvalitetskontrol, understøttet af ISO- og IATF-certificering og ønsket om at gøre kunderne tilfredse og tilbyde dem den bedste levering. (aludiecasting.com)

Konklusion

Trykstøbning af zink er en økonomisk produktionsprocedure. Ikke desto mindre er fejlene typiske, når processerne ikke er strengt regulerede.

Det første skridt er viden om typiske defekter som porøsitet, kolde lukninger, flash, vridning og overflade. Derefter løses problemerne ved hjælp af fejlfindingsmetoder, herunder optimering af udluftning, temperaturkontrol og inspektion af formen.

Endelig garanterer en stærk kvalitetskontrol, som f.eks. rutinemæssig praksis, værktøjspleje, inspektion af dele, overvågning af processer samt uddannelse og udvikling af personale, dele af høj kvalitet.

Takket være en kombination af fejlfinding og robust kvalitetssikring kan producenterne minimere spild, opnå omkostningsbesparelser og levere pålidelige, langtidsholdbare zinkstøbte komponenter.

En investering i kvalitet i dag vil garantere produkter af høj kvalitet i morgen.

Ofte stillede spørgsmål

Hvilke materialer arbejder GC Precise Mould med?

GC Precision Mould beskæftiger sig med trykstøbning af aluminium, zink og magnesium. Vi har også præcisionssprøjtestøbning af plast og CNC-bearbejdning, hvilket gør os i stand til at fremstille komponenter af høj kvalitet til en række forskellige industrier.

Hvilke brancher betjener du?

Vores kunder findes i mange forskellige brancher, f.eks. bilindustrien, rumfart, elektronik, medicinsk udstyr og maskiner. De præcisionsforme og komplicerede dele, vi har specialiseret os i, kan opfylde behovene for prototyper og masseproduktion.

Vil GC Precision Mould være i stand til at håndtere specialdesign?

Ja, vi leverer komplette specialdesignede løsninger - inklusive design af forme, prototype og egentlig produktion. Vores team arbejder tæt sammen med kunderne for at sikre, at delene har de rigtige specifikationer og er af passende kvalitet.

Hvad er nogle af de kvalitetsstandarder, som GC Precision Mould arbejder under?

Vi opretholder vores kvalitet i produktionsprocessen, og vi lever op til ISO- og IATF-standarder. Fejlfri komponenter garanteres af sofistikerede inspektionsprocedurer som røntgen- og dimensionsanalyse.

Hvad er de andre tjenester end trykstøbning?

Vi tilbyder også tjenester inden for trykstøbning, formdesign, CNC-bearbejdning, overfladebehandling, montering og efterbehandling. Denne mangesidede tilgang garanterer et slutprodukt af høj kvalitet, der er klar til brug.

0 kommentarer