Har du nogensinde tænkt over, hvordan præcis de detaljerede og komplicerede metalkomponenter i din bilmotor eller dit telefonkabinet bliver fremstillet så præcist? Som en person, der har arbejdet i skyttegravene i produktionen med at køre produktionslinjer og forme for at få dem til at spytte det bedste ud, kan jeg med sikkerhed sige, at de har en tavs partner, trykstøbning. Det har ændret den måde, vi fremstiller holdbare og komplekse dele på en omkostningseffektiv og hurtig måde.

Trykstøbning bruges til at lægge pres på smeltet metal i en genanvendelig form og producerer dele, der er kraftige, detaljerede og kan færdiggøres med minimal finish. Det er en af grundpillerne i industrier som bilindustrien, luft- og rumfart og forbrugerelektronik. I denne guide vil vi udforske, hvordan trykstøbning fungerer, hvordan den er opstået i historien, og hvordan den vil udvikle sig i fremtiden. Du kan være ekspertingeniør eller blot et nysgerrigt barn, og du vil have meget at grave frem.

Hvad er trykstøbning?

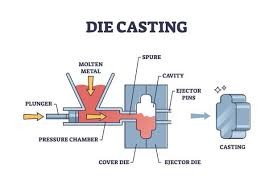

Trykstøbning er i bund og grund en proces til metalstøbning, hvor flydende metal presses ned i en stålform eller matrice ved høj hastighed og tryk. Derved dannes komponenter med stor præcision og finish. Sammenlignet med andre støbemetoder, der er afhængige af tyngdekraften for at fylde formen, tvinger trykstøbningsteknikken ind i alle sprækker og hulrum i formen, hvilket reducerer mulige defekter som f.eks. luftbobler.

Varmt smeltet aluminium eller zink blev tvunget ind i en tæt bearbejdet form. Når den er afkølet, er afstikning normalt alt, hvad der kræves, og en hurtig trimning er normalt det eneste, der kræves. Det er meget metodisk at fremstille store mængder af de samme emner, og derfor er det meget velegnet til masseproduktion.

Trykstøbning har gentagelsesevne, og det er min erfaring fra fabriksgulvet. Man er i stand til at pumpe tusindvis af dele ud inden for en tolerance på +-0,005 tommer. Ikke kun hastighed, men også konsistens, som andre processer næppe kan opnå.

Historien om trykstøbning

Trykstøbning opstod ikke spontant, men har sin oprindelse i begyndelsen af det 19. århundrede. De tidligste patenter var maskinstøbning af typer omkring 1838, som blev brugt til trykpresser. På det tidspunkt var de ikke andet end bly- og tinlegeringer, som hovedsageligt blev anvendt i forlagsbranchen.

Hvis vi spoler frem til begyndelsen af det 20. århundrede med opfindelser som varmekammermaskinen, der blev patenteret i 1907, kom zink og andre af de lavsmeltende metaller ind i billedet. Første og anden verdenskrig stimulerede brugen af det, fordi hære havde brug for hurtige og holdbare komponenter til brug i våben og køretøjer. I 1950'erne etablerede bilboomet efter krigen trykstøbningens rolle i virksomheden.

I halvfjerdserne var der en stigning i aluminium trykstøbning på grund af forbedrede legeringer og computerstøttet design. Den samme gamle historie om evolution, hvor man ændrer materialer og teknologi uden at ændre den grundlæggende popularitet.

Typer af trykstøbning

Sammenligning af varmkammer- og koldkammerstøbemetoder, der bruges til fremstilling af lette, holdbare komponenter

Trykstøbning med varmt kammer

Ved trykstøbning med varmt kammer nedsænkes injektionstypen i det flydende metal. De legeringer, vi bruger med denne metode, er dem, der har lave smeltepunkter, f.eks. zink, magnesium og bly. Den primære fordel er, at cyklustiderne er meget korte med høj produktionseffektivitet.

Trykstøbning i koldt kammer

Trykstøbning med koldt kammer bruges til at arbejde med højere smeltende metaller, herunder aluminium og kobberlegeringer. Under denne proces hældes smeltet metal ind i injektionskammeret og sprøjtes med kraft ind i matricen. Denne metode foretrækkes, fordi den kan modstå øget temperatur uden at beskadige udstyret.

Trykstøbningsprocessen trin for trin

Stadier af trykstøbning, herunder forberedelse af formen, indsprøjtning, afkøling og udstødning af holdbare komponenter

Vi vil gøre trykstøbningsproceduren langsommere i håndterbare faser. Det er et orkester af varme, stress og nøjagtighed, som jeg har været nødt til at arrangere så mange gange.

Forbered først matricen

De to halvdele passer på støbemaskinen. Der påføres et slipmiddel på overfladen af disse matricer for at undgå vedhæftning.

Smelt metallet

Legeringer smelter i en ovn til flydende tilstand - ca. 700-1.200F, afhængigt af legeringen.

Indsprøjtning følger

Et stempel tvinger enten metal ind i et opvarmet kammer eller hældes først i koldt. I den størrelsesorden af millisekunder fyldes det af det høje tryk (1.000-20.000 psi).

Afkøling og størkning

Stempelhastigheden øges af vand- eller oliekanaler, som hærder væske til fast stof på få sekunder.

Udkastning

Delen skubbes ud i form af stifter. Eliminer spekulantindhold i den sekundære operation som f.eks. flash.

Efterbehandling:

Det kan indebære bearbejdning, maling eller plettering af udseende og funktionalitet. Hele vejen igennem er der kvalitetskontrol for at sikre, at der ikke er nogen fejl. Det er en meget hurtig loop-cyklus, hvor tiden går rundt på mindre end et minut, og som nemt kan skaleres til produktion.

Materialer brugt i trykstøbning

Almindelige trykstøbningsmaterialer som aluminium, zink, magnesium og kobberlegeringer til præcisionsfremstilling

Styrken ved trykstøbning er alsidigheden i mange typer metaller. Aluminium er nummer et, da det er let og ikke korroderer. Tænk på biler, der har fundet det nemt at bære uden at øge vægten, når de bruger aluminiumshjul eller bærbare rammer.

Zink: Zink er den anden favorit: Det er billigt at støbe, det er nemt at støbe, og på finere effekter som låse eller tandhjul ender det. Det er meget stabilt i sine dimensioner og kan belægges til en kromlignende finish.

Magnesium: Magnesium er et lyst metal, når det gælder krav til lav vægt som f.eks. elværktøj eller flykomponenter. Det er det letteste konstruktionsmetal, men det skal håndteres forsigtigt, da det er brandfarligt.

Kobber: Elektriske komponenter leder og har liv gennem brug af kobberlegeringer. Varianterne af messing og bronze bruges som pyntegenstande.

Erfaringen viser, at valget af materialer påvirker alle aspekter af formens levetid og emnets opførsel. Glem aldrig at tænke på aspekter som smeltepunkt, flydeevne og pris. Nye legeringer som f.eks. siliciumberiget aluminium flytter grænserne for varmebestandighed.

Fordele ved trykstøbning

Hvorfor foretrækkes trykstøbning frem for andre teknikker? Vi bør opregne grundene til, at den er fyldt med fordele, der gør den til en produktionsgigant.

-

- Til at begynde med præcision: Dele produceres med små tolerancer og glatte overflader og vil ofte overflødiggøre yderligere bearbejdning. Det sparer tid og penge.

- En anden sejr er de høje produktionshastigheder. Så snart maskinen er klar, er det muligt at fremstille tusindvis af enheder om dagen med små udsving.

- Komplekse geometrier? Det er ikke noget problem. Trykstøbning fungerer med underskæringer, tynde vægge og komplekse designs, som ville forvirre sandstøbning.

- Materialernes effektivitet viser sig også ved, at der ikke er meget spild, da det overskydende metal kan genbruges. Desuden er delene hårde og har gode mekaniske egenskaber.

- Når der køres store mængder, falder enhedsomkostningerne betydeligt ud over investeringen i værktøj.

- Hastigheden og nøjagtigheden ved trykstøbning har reduceret leveringstiden for motorhusene med flere uger i den virkelige verden, som jeg har oplevet det. Det er også grønt, og det bruger mindre energi end smedning.

Ulemper ved trykstøbning

-

- Der er intet fejlfrit i fortiden, og trykstøbning er ikke en undtagelse. Opstartsgebyrer for støbeforme kan være høje, normalt mellem 10.000 og 100.000, hvilket afskrækker projekter med begrænset omfang.

- Et hyppigt problem er porøsitet: Indesluttet luft kan forårsage svækkelse i nogle dele, men det kan løses med vakuummetoder.

- Den kan primært kun arbejde med ikke-jernholdige metaller; højt smeltende jern kan ikke håndteres uden specialudstyr.

- Levetid Dielektrisk sølv slides mere end aluminium, og det kræver vedligeholdelse.

- Størrelsesgrænsen gælder, da meget store dele kræver store maskiner, hvilket øger udgifterne.

- Disse ulemper forsvinder efter min erfaring i situationer med store mængder, selv om andre teknologier, som f.eks. 3D-print, kan være bedre til prototyper.

Trykstøbning VS andre støbemetoder

Trykstøbning sammenlignet med sandstøbning, investeringsstøbning og gravitationsstøbning for at fremhæve effektivitet og præcision

Små mængder er billigere med sandstøbning, men kræver ru overflader, som ikke kan bearbejdes. Små dele kan med fordel støbes ved hjælp af investeringsstøbning, som er langsommere og dyrere. Trykstøbning vinder hurtigt over volumen, men koster mere i starten. Permanent formstøbning er det samme, bortset fra at det er tyngdekraftsfodret, hvilket resulterer i dannelsen af flere defekter.

| Støbemetode | Produktionshastighed | Præcision og overfladefinish | Omkostningsstruktur | Bedste brugsscenarier | Begrænsninger | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Trykstøbning | Meget høj, ideel til masseproduktion | Fremragende præcision, glat overflade, snævre tolerancer | Høje indledende værktøjsomkostninger, lave omkostninger pr. enhed i stor skala | Produktion af komplekse metaldele i store mængder | Høje startomkostninger; begrænset til ikke-jernholdige metaller | |||||

| Sandstøbning | Lav til moderat | Lav præcision, ru overflade, der kræver bearbejdning | Lave startomkostninger, højere slutomkostninger | Lavt volumen eller store dele, prototyper | Dårlig overfladefinish, mindre dimensionsnøjagtighed | |||||

| Investeringsstøbning | Lav | Meget høj kompleksitet og god overfladefinish | Høje omkostninger pr. del, langsommere proces | Små, indviklede komponenter med fine detaljer | Langsommere produktion; dyrt for store mængder | |||||

| Permanent formstøbning | Moderat | Bedre end sandstøbning, mindre præcis end trykstøbning | Moderate omkostninger til værktøj | Produktion af enkle former i mellemstore mængder | Gravity-fed proces fører til højere fejlrater |

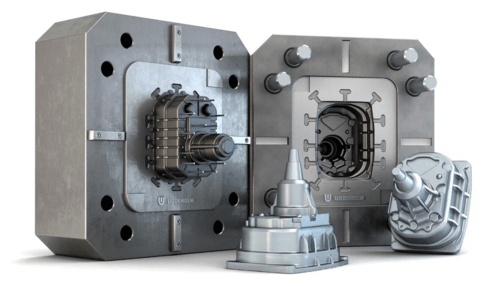

Overvejelser om værktøjs- og matricedesign

Værktøj til trykstøbning og formdesignfaktorer, herunder formens holdbarhed, kølesystemer og dimensionsnøjagtighed

Formdesignet er meget kritisk i trykstøbning. Vi bruger en stor del af vores ekspertise på at udvikle forme, der giver maksimal gennemstrømning af metallet, effektiv køling og lang levetid for værktøjet. Det er også vigtigt, at korrekt udluftning, gatesystemer og termisk styring er faktorer, der påvirker slutproduktets kvalitet. Gode værktøjer forbedrer ikke kun emnernes ensartethed, men øger også produktionsprocessens levetid, og trykstøbning er derfor en billigere metode i det lange løb.

Kvalitetskontrol i trykstøbning

Inspektions- og testmetoder i trykstøbning for at garantere dimensionsnøjagtighed, styrke og overfladekvalitet

Trykstøbningsprocessen indebærer en streng vedligeholdelse af kvaliteten. Vi anvender strenge inspektionsaftaler, f.eks. dimensionel inspektion, røntgentest og analyse af mekaniske egenskaber. Sådanne aktiviteter garanterer, at hver komponent lever op til branchens specifikationer eller mere. De komplekse overvågningssystemer gør os i stand til at opdage procesafvigelser undervejs, hvilket fremmer pålideligheden og reducerer skrotprocenten.

Miljømæssige og økonomiske konsekvenser

Den moderne trykstøbning er fokuseret på også at være bæredygtig. Vores egne aktiviteter omfatter også genbrug af overskudsmetal, maksimal brug af energi i produktionscyklussen osv. Genbrug af støbeforme og reduktion af materialespild kan være med til at skabe miljømæssig ansvarlighed såvel som økonomisk effektivitet. Omkostningsmæssigt, trykstøbning er omkostningseffektivt, da det sparer penge i det lange løb i form af arbejdskraft, hurtigere produktion og lave efterbehandlingsomkostninger.

Konklusion

Trykstøbning er en meget vigtig produktionsproces, der er integreret med nøjagtighed, produktivitet og fleksibilitet. Den har vist sin evne til at levere metalkomponenter af høj kvalitet, der hjælper med at servicere meget forskellige industrier. Fremtiden for moderne produktion vil være præget af løbende forbedringer af materialer, værktøj og automatisering, da trykstøbning klart afgrænser fremtiden for moderne produktion.

Ofte stillede spørgsmål (FAQ)

Hvordan laver vi trykstøbning, og hvad er det?

Trykstøbning fastgøres til smeltet metal i en form. Det begynder med, at legeringen smeltes og lægges i formen, hvorefter den køles ned og delen skubbes ud. Det giver gentagelige og præcise komponenter på kort tid.

Hvad anser du for at være de dominerende varianter af trykstøbemaskiner?

Disse består hovedsageligt af et varmt kammer (lavt smeltende metaller som zink) og et koldt kammer (aluminium og kobber). Små dele behandles i det varme kammer, mens store og højsmeltende dele behandles i det kolde.

Hvad er styrken ved trykstøbning i forhold til maskinel sprøjtestøbning?

Trykstøbning giver bedre styrke og varmebestandig metaldel, der er velegnet til funktionelle dele. Sprøjtestøbning er velegnet til plast, men kan ikke måle sig med holdbarheden af metal.

Hvilke virksomheder er mest effektive til trykstøbning?

Lederne omfatter bilindustrien, elektronik, rumfart og forbrugsvarer. Præcisionsdele, der kommer i store mængder, som f.eks. motorblokke eller apparathuse, er perfekte.

Hvad er prisen for trykstøbning af specialfremstillede dele?

Priserne er forskellige: Værktøj $5.000-50.000 opstart, derefter 0,50-5/del i masse. De omfatter kompleksitet, materiale og mængde - store serier reducerer prisen pr. enhed.

Stærke defekter i trykstøbning og forebyggelse af dem.

Indesluttet luftporøsitet, flashporøsitet eller krympeporøsitet. Reducer problemerne med brug af vakuumassistent, korrekt udluftning og optimalt tryk.

Er trykstøbning miljøvenlig?

Den er god til at genbruge skrot og har et lavt energiforbrug sammenlignet med andre. De moderne trends bruger bæredygtige legeringer og miljøvenlige ovne, som er grønne at producere.

Hvad er forskellen mellem de traditionelle metoder og vakuumformbehandling?

Ved vakuumstøbning fjernes luften fra formen før indsprøjtningen, hvor porøsiteten minimeres for at gøre delene stærkere og tættere. Det fungerer godt i hårde applikationer som f.eks. rumfart.

0 kommentarer