Inden for bilproduktion er forbedret effektivitet, ydeevne og vægt nu vigtige nødvendigheder snarere end valgmuligheder. De fleste af disse resultater er muliggjort af trykstøbning af aluminium. Især er støbning af aluminium til biler nu afgørende for at skabe stærke og lette dele, der er nødvendige for alt fra sedaner til tunge lastbiler. Da både el- og brændstofeffektivitet spiller en stor rolle i fremstillingen af biler, er ingeniører og producenter nødt til at være mere opmærksomme på støbegods til biler.

Hvad er trykstøbning af aluminium til biler?

I trykstøbning af aluminiumI en stålform skubbes smeltet aluminium ind under højt tryk. Når aluminiummet er størknet, giver det en del, der har samme nøjagtighed og kan gentages, når det er nødvendigt. Mens produktionsanlæg bruger kvalitetskontrol overalt, skiller brugen i bilindustrien sig ud.

På grund af trykstøbning til biler kan producenterne skabe dele, der både er modstandsdygtige og meget lettere end tilsvarende dele lavet af stål. Det er nøglen til at forbedre et køretøjs brændstoføkonomi og sænke de skadelige emissioner.

Anvendelser af trykstøbning til biler

Fremstillingen af mange køretøjskomponenter afhænger i dag af trykstøbning i aluminium. Dette omfatter mindst:

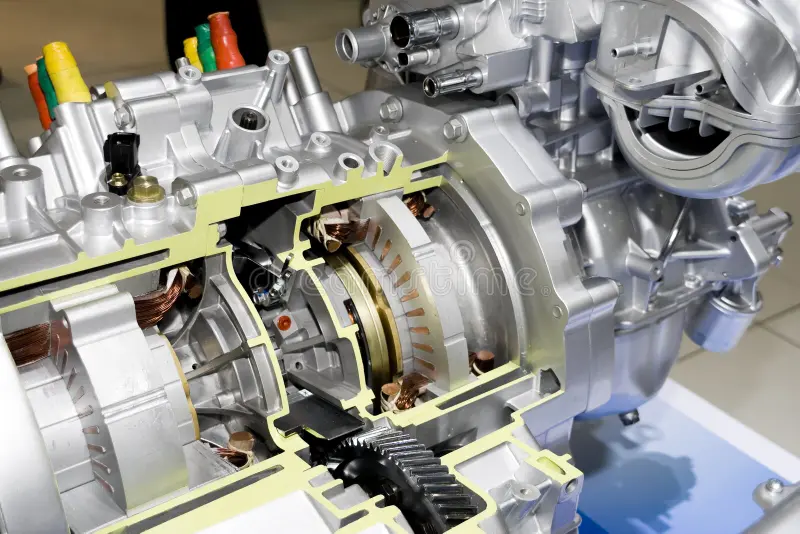

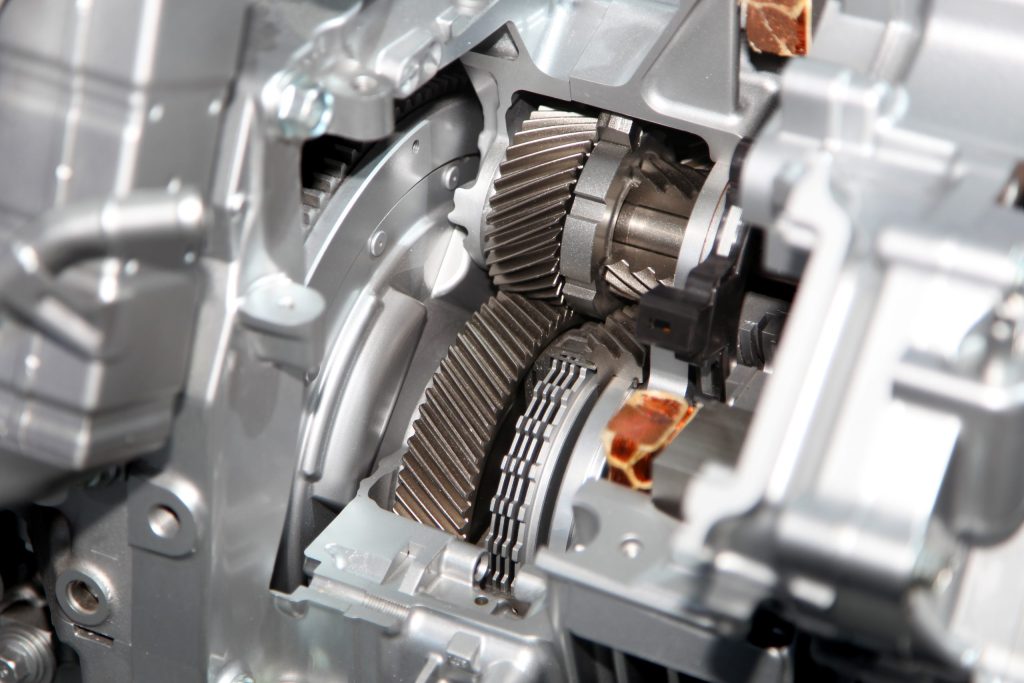

- Begge typer af transmissioner

- Toppen af cylindre

- Bagagerummet kaldes for motorblokken.

- Også kendt som kontrolarme:

- Rammer, der understøtter en bygning

Trykstøbte bildele er unikke, fordi de kan fremstilles med større nøjagtighed og let kan gentages. Evnen til at fremstille tyndvæggede strukturer med detaljerede designs, der kræver meget lidt bearbejdning, er en væsentlig fordel.

Stabilitet og arbejde med rammer

Kritiske køretøjskomponenter vælges normalt som "bilstøbegods" simpelthen på grund af deres strukturelle integritet. Disse dele har mange fordele, f.eks. at de er mekanisk stærke, leder varmen godt og ikke korroderer - egenskaber, der er nødvendige i alle dele af en bilmotor. Højtryksstøbning sikrer, at delene ikke går i stykker under presset fra den normale drift.

Med avancerede simuleringsværktøjer kan ingeniører skabe "trykstøbte bildele", der forbedrer, hvordan materialer bevæger sig, afkøles og størkner. På grund af denne kontrol har delene færre defekter, mindre porøsitet og bedre modstandsdygtighed over for stress.

Hvorfor aluminium?

Aluminium bruges, fordi det tjener flere vigtige formål. Aluminium er en tredjedel lettere end stål og forbedrer direkte brændstofeffektiviteten og hjælper med at producere færre emissioner. Ud over at skære ned på vægten kan aluminium modstå både høj varme og korrosion, hvilket gør det til det rigtige match for komponenter i sådanne miljøer.

De mest almindelige aluminiumslegeringer, der bruges til støbning af biler, er A360, A380 og ADC12. Takket være deres kemi er disse legeringer stærke, fleksible i almindelig luft og nemme at hælde i forme. Den glatte bearbejdning af aluminium gør de opgaver, der kommer efter bearbejdningen, billigere.

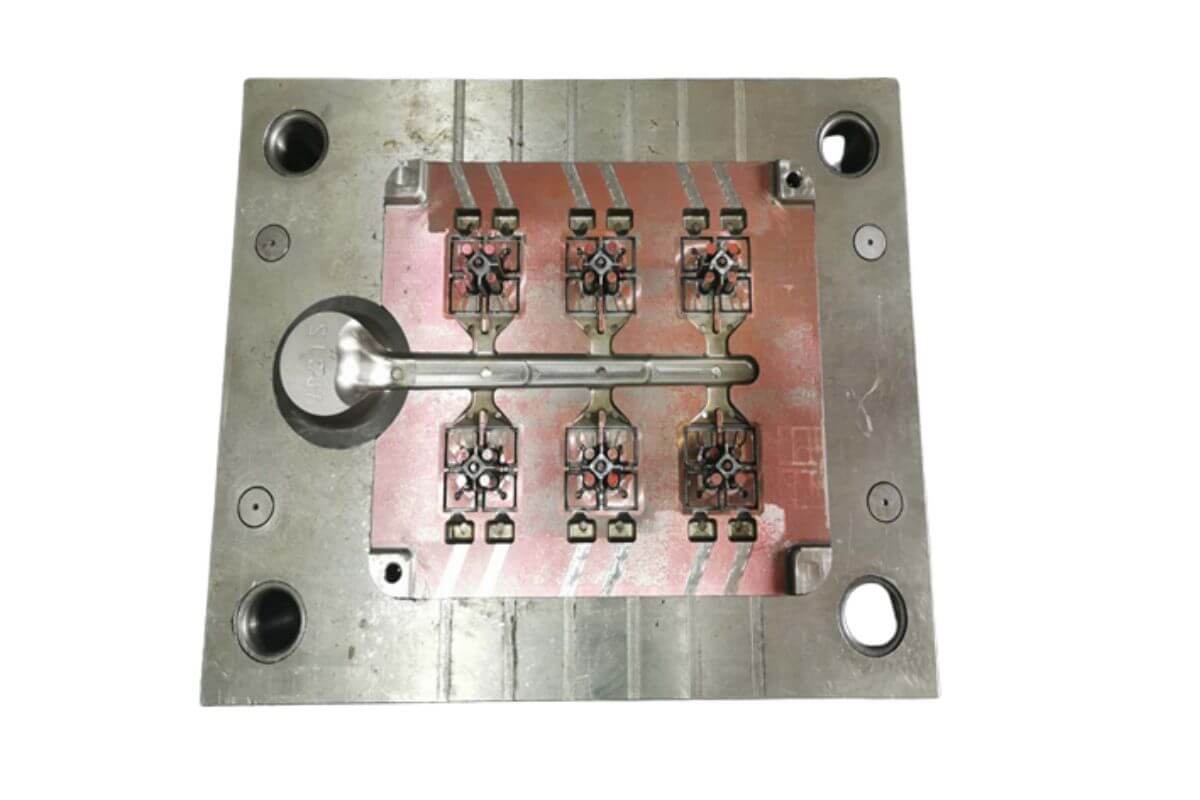

Sådan fungerer produktion

Din arbejdsgang for trykstøbning af aluminium til biler vil have følgende trin:

- Designet af en form laves på bestilling og følger emnets geometri og anvendelse.

- Aluminium opvarmes og føres ind i en form under et tryk på mellem 10.000 og 30.000 psi.

- Når hver del er lavet, afkøles den og størkner i matricen, før den frigives.

- På dette trin fjernes ekstra materiale (kendt som flash), og delen kan derefter bearbejdes eller coates igen.

På grund af forbedret automatisering og robotteknologi kræver fremstilling af støbegods til biler i store mængder nu færre medarbejdere og sikrer kvalitet i hele forsyningskæden.

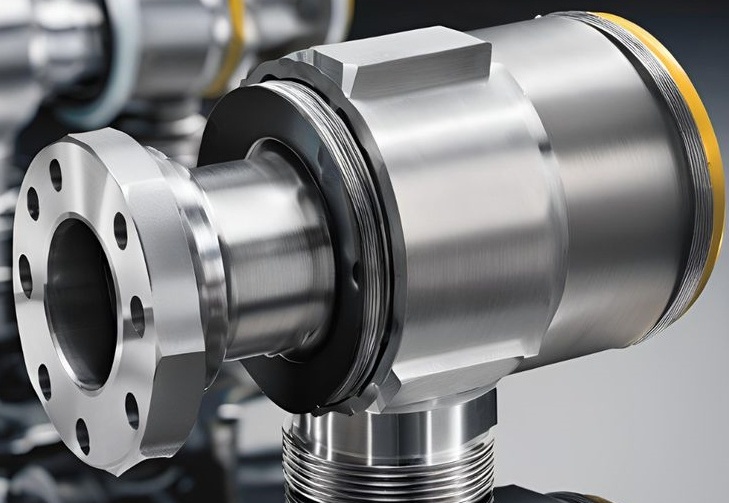

Design af tekniske systemer og procesudvikling

Den måde, hvorpå trykstøbte aluminiumskomponenter fungerer, holder og matcher deres design i bilindustrien, er i høj grad påvirket af, hvor godt processen styres. Alle kontrol- og handlingspunkter under trykstøbning af aluminium til biler skal designes og kontrolleres omhyggeligt for at garantere, at produkterne opfylder de strenge regler hos bilproducenter overalt.

1. Indsprøjtningstryk

Trykket i højtryksstøbningsprocesser opretholdes mellem 100 MPa og 200 MPa (14.500 til 29.000 psi). Trykket på store komponenter som f.eks. gearkassehuse eller batteribakker kan være helt op til 250 MPa. Undersøgelsen kræver, at trykket øges på disse niveauer.

- Fyld hulrum med tynde vægge meget hurtigt.

- Undgå, at maden stivner for tidligt

- Slip af med gas inde i metallet og eventuelle huller eller porer

Det optimale tryk fastlægges ud fra emnedetaljer, værktøjssæt og tykkelse, hvilket gør det muligt at anvende biler med vægge fra 1,5 mm til 4 mm.

2. Styring af smeltetemperaturer og hele opvarmningsprocessen

Støbning af aluminiumslegeringer som A380, A36,0 og ADC1 udføres normalt ved temperaturer på 660 °C til 710 °C. Kontrollen skal være præcis, fordi der ellers kan opstå fejl, herunder dem, der er nævnt ovenfor.

- Kolde lukninger er forårsaget af en meget lav temperatur.

- For meget krympning og øgede luftlommer (arbejder ved for høj temperatur)

Temperaturen i formen er også meget vigtig og styres normalt mellem 180°C og 250°C ved hjælp af systemer, der kører på olie eller vand. Ved at holde formens temperatur konstant stopper man tidligt slid på formen og sikrer, at alle dele i en kompleks form kommer ud på samme måde.

3. Cyklustid

Cyklustiden spiller en vigtig rolle for både produktivitet og omkostninger ved støbning af aluminium til biler i store mængder. De fleste projekter afsluttes med en gennemsnitlig cyklustid på mellem:

- Du kan forvente, at det varer mellem 25-45 sekunder for disse komponenter.

- Belægningerne påføres på 60-90 sekunder på større komponenter som rammer og batterikasser til elbiler.

Denne cyklus fungerer på følgende måde:

- Brug 0,1-0,3 sekunder til injektion.

- Giv dine tænder tid til at blive udsat for fluor i mindst to og højst fem sekunder.

- Metoden til størkning varierer med forskellige emnevolumener og køledesigns

- Ejektoren indsætter matricen og sprøjter snart metallet ud, mens håndtaget drejes.

Brug af simuleringssoftware er vigtigt for at fremskynde cyklustiden og samtidig bevare produktionskvaliteten.

4. Liv og regelmæssig pleje

Afhængigt af emnets kompleksitet, den ekstreme varme i formen og den type værktøjsstål, der bruges, fungerer en matrice i bilmotorer generelt i 100.000 til 200.000 skud, før den udskiftes. Hver 10.000-20.000 skud kræver maskinen ofte vedligeholdelse for at undgå fejl forårsaget af:

- Træthed forårsaget af varme

- Revner

- Når regn eller vand i bevægelse fjerner dele af sedimentet.

- Magisk flash-generering

Diffusionsmetoder som PVD (Physical Vapor Deposition) eller nitrering anvendes jævnligt for at få værktøjer til at holde længere.

5. Regulering af temperatur

At reducere cyklustiden og kontrollere, hvordan delene afkøles, gøres bedst ved at sikre effektiv afkøling under støbeprocessen. De fleste af nutidens støbeforme omfatter følgende:

- Kølekanaler i form af konform geometri er lavet til præcis temperaturstyring.

- Baffle- og boblesystemer bruges til at opretholde lokale hot spot-temperaturer.

- Overvågning af formens temperatur er mulig med termoelementer og infrarøde systemer i realtid

Avancerede systemer holder temperaturen i hver formsektion tæt på den samme ved at lukke kredsløbet og justere vand- eller olieforsyningen gentagne gange under driften.

6. Hvordan dele dimensioneres og vejes

Der er en bred vifte af små og store trykstøbte komponenter i bilindustrien. Eksemplerne omfatter:

| Del | Ca. størrelse | Vægt | Væggens tykkelse |

| Transmissionshus | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motorophæng | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Batteribakke (elbil) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Beslag eller forbindelsesarm | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

I disse dele er design for manufacturability (DFM) særligt vigtigt, da tyndvæggede støbninger normalt er vanskelige med andre metoder, men enkle med højtryksstøbning.

7. Dimensionelle tolerancer

Komponenter med høj præcision er mulige med trykstøbning. Tolerancer på +/- 0,1 mm til +/- 2,5 mm kan normalt opnås ved trykstøbning af aluminium.

- For længder under 25 mm er tolerancerne ikke mere end ±0,1 mm.

- ±0,2 mm ved anvendelse på emner med dimensioner fra 25 til 100 mm

- Fladheden kan holdes så lav som 0,3 mm gennem 300 mm

- Alle lejesæder skal have en rundhedstolerance på 0,05 mm.

CNC-bearbejdning eller reaming kan springes over, medmindre pasningsfladen er et gear, et hus til lejer eller et kritisk tætningsområde.

8. Formålet er også at håndtere porøsitetskontrol og vakuumsystemer.

Ved trykstøbning bliver porøsitet ofte et stort problem. Derfor er vakuumassisterede trykstøbere nu standard i de fleste produktionsceller i bilindustrien for at fjerne luft fra formhulrummet, inden der tilsættes flydende metal. De fleste vakuumsystemer er indstillet til mellem 30 og 80 mbar.

- Mindsker risikoen for, at gaslommer bliver fanget

- Gør det lettere at sammenføje en støbning ved hjælp af svejsning

- Hjælper med at forbedre styrken mod gentagen belastning

Porøse defekter er næsten elimineret i strukturkritiske dele ved hjælp af squeeze casting- og rheocasting-processer.

9. Valg af legering

Alle de legeringer, der anvendes til trykstøbning af biler, har forskellige funktioner.

- A380: Findes i det største antal; let at forme i dele, stærk og har en høj evne til at lede varme

- A360 giver bedre korrosionsbestandighed, hvilket betyder, at det ofte bruges til højtydende tekniske formål.

- ADC12: Meget kendt i Asien, fordi den fungerer på samme måde som A380, men den er glattere og kører lettere.

- AlSi10Mg anvendes i EV-dele på grund af dets stærke og langstrakte egenskaber.

Mikrostrukturen er bevidst ændret ved at tilføje TiB₂ og bruge modificerede eutektiske siliciumfaser, som begge forbedrer duktiliteten.

Avanceret teknologi til procesintegration

Nutidens støberier forbinder aluminiumsstøbning med teknologi som in-die-sensorer, closed loop og digitale tvillinger. Disse systemer gør det muligt at forbedre eller øge dine kampagner i realtid.

- Data, der viser indsprøjtningshastighederne i første og andet trin

- Hvor godt du smører formen

- Stempelets hastighed

- Kontroller omhyggeligt, hvor længe du holder trykket.

En så fin styring gør det nemt at gentage processer og resulterer i mindre skrot for bilprogrammer, der har brug for millioner af "trykstøbte bildele" hvert år.

Egenskaber og hærdningsprocesser for aluminiumslegeringer

Viden om aluminiumslegeringers metallurgi er nødvendig for at sikre gode resultater med trykstøbning. Når aluminium udsættes for højtryksindsprøjtning og hurtig afkøling, fryser det så hurtigt, at størkningen ikke er i ligevægt, hvilket former metallets mikrostruktur, egenskaber og defekter.

Vigtige indikatorer, der bruges i størkning.

- Den tid, det tager at størkne, er mellem 1,5 og 8 sekunder, afhængigt af hvor tyk støbningen er, og hvor hurtigt den er afkølet.

- Kornstørrelsen måles fra 5-50 µm og påvirkes af afkølingshastigheden og af kornforædlere.

- I stærke anvendelser skal afstanden mellem sekundære dendritarme være under 30 µm for at opnå bedre træk- og udmattelsesegenskaber.

- Kornforædlere af typen Al-Ti-B er nyttige, fordi de gør værktøjerne hårdere og mindre porøse. Derudover raffineres eutektisk silicium i Al-Si-legeringer med Sr (strontium), hvilket forbedrer dets evne til at blive formet eller strakt.

Almindelige problemer og deres løsninger

Trykstøbning af aluminium fører dog stadig til et lille antal fejl. Afdækning af hovedårsagerne til fejl og valg af de rigtige løsninger gør kvalitetssikring i bilindustrien effektiv.

| Defekt | Årsag | Afhjælpning |

| Gasporøsitet | Indesluttet luft, utilstrækkelig udluftning | Brug vakuumstøbning, optimer udluftningsdesign |

| Kolde lukninger | Lav smelte- eller formtemperatur, dårligt flow | Hæv temperaturen, redesign portens placering |

| Svind porøsitet | Ujævn størkning, tykke sektioner | Ændre kølekanaler, tilføje tilførsler |

| Flash | For højt tryk eller en slidt matrice | Vedligehold matricen, optimer fastspændingen |

| Lodning af matricer | Legeringens vedhæftning til matricen | Brug korrekt formbelægning, og kontroller temperaturen |

| Inklusioner | Oxidforurening, snavset smelte | Brug afgasning (Ar-bobler), filtrering |

CpK-undersøgelser og Pareto-diagrammer bruges regelmæssigt til at finde ud af, hvor fejlene opstår, og til at rangordne de tiltag, der er nødvendige for at løse dem.

Simulering og gennemgang af matricedesignet

I øjeblikket er avancerede trykstøbningsflow bygget op omkring CAE-værktøjer (Computer-Aided Engineering). Ingeniører udfører digital test af deres design med software, før de laver nogen dele.

Kendte softwareplatforme bruges af mange udviklere.

- MAGMASoft

- Flow-3D-afstøbning

- ProCAST

- AnyCasting

Simuleringsmodel:

- Smeltet aluminiums opførsel, når det bevæger sig

- Bevægelsen af polymerens faste kant og temperaturændringen i hele smelten

- Sandsynlighed for porøsitet

- Hvordan luft bliver fanget i rørledningen

- Spænding og bøjning, der forbliver i formen efter produktion af emnet

Med virtuel iteration kan værktøjsdesignere finde og løse problemer uden at skulle fremstille værktøjet, hvilket hjælper med at spare både tid og penge i både prototype og produktion.

Området overfladeteknik, efterfulgt af efterbehandling

Selvom trykstøbning resulterer i fremragende form og udseende (Ra ~1,6-3,2 µm), skal der ofte anvendes yderligere overfladebehandlinger af enten brugs- eller udseendemæssige årsager.

Almindelige efterbehandlinger:

- Sandblæsning hjælper med at få bugt med flash og oxidskala.

- Tæt kontrollerede områder som f.eks. boringer og planhedskritiske overflader fremstilles med CNC-bearbejdning.

- Øger korrosionsbestandigheden i chassis eller udvendige dele og er anodiserende.

- Giver styrke og en god finish til den synlige del af cyklen.

- Imprægnering: Fylder små huller med harpiks for at forsegle en del, så væsker ikke kan trænge igennem (f.eks. olietanke).

Ting at overveje under samling og sammenføjning

Trykstøbte aluminiumsdele kommer ofte i kontakt med andre metaller, plastmaterialer eller forskellige elektroniske enheder. Ingeniørteams skal omfatte:

- En forskel i materialernes CTE

- Faren for galvanisk korrosion, mest forbundet med magnesium- og stålfester

- Legeringer med et højt siliciumindhold, som f.eks. A380, er svære at svejse.

- Det meste af tiden sættes gevindindsatser i med varme eller en ultralydsprocedure, da aluminium er så blødt

- Strukturelle samlinger kan svejses ved hjælp af boltsvejsning, limes med klæbemiddel eller ved friktionssvejsning (FSW).

Derudover kan EMI-afskærmning til elbilers batterikabinetter og motorhuse påføres ved direkte plettering eller belægning.

In-Plant støbeceller og automatisering

Bilstøberier har automatiserede trykstøbningsceller, der håndterer både højhastigheds- og kontrollerede operationer.

- Kapaciteten inden for koldkammerstøbning spænder fra 350 til 4.000 tons lukkekraft.

- Disse kaldes robotarme til udtrækning af dele.

- Smøresprøjter er en type udstyr.

- Vakuum-systemer

- Kontrolpaneler, der er aktive i realtid

Alle celler er designet til at følge takttid og OEE og producerer i gennemsnit 250-500 dele i timen, afhængigt af komponenternes størrelse.

Laserprofilometre, hvirvelstrømssonder og vision-kameraer bruges inline til at kontrollere, at kun dele, der overholder kravene, sendes til downstream-operationer.

Industrien for standarder og certificeringer

Ved at opfylde internationale standarder er trykstøbte bilkomponenter garanteret at opfylde både ydelses- og sikkerhedskrav. Ofte er disse resultater nævnt i:

- Støbetolerancer forklares i ISO 8062.

- Kvalitetsstyring i bilindustrien er omfattet af IATF 16949.

- ASTM B85 er den officielle standard for trykstøbninger af aluminiumslegeringer.

- Kemiske sammensætninger er en del af SAE J452.

- Processen for godkendelse af produktionsdele, PPAP, er en del af AIAG-systemet.

Bremsesystemets beslag og ophængningsknudepunkter er så sikkerhedskritiske dele, at CT-scanning og fuld sporbarhed skal anvendes.

Hvordan understøtter støbning af aluminium til biler industrien?

1. Reduktion af vægt

Jo mindre vægt dit køretøj har, jo mere effektivt er dets brændstof og jo lavere er dets CO2-udledning. Med aluminiumsdele fremstillet gennem "automotive die casting" ender køretøjet med at veje mindre, men er ikke mindre stærkt eller nyttigt.

2. Maksimal produktionseffektivitet

Masseproduktion af komponenter gøres bedst med trykstøbning. Når formene er lavet, kan de producerede dele tælles i hundredtusinder med kun meget små ændringer. Derfor er trykstøbning af bildele en omkostningseffektiv løsning til bilproduktion i stor skala.

3. Dimensionel nøjagtighed

Produkter fra trykstøbning af aluminium er nøjagtige på et højt niveau, så der er ikke meget at bearbejde efter støbningen. Derfor stiger linjens produktivitet, og produktionsomkostningerne falder.

4. Fleksibilitet i designet

Ved hjælp af nutidens CAD- og simuleringssoftware kan designere skabe komplekse dele, der både kan bruges og produceres. Denne høje grad af designfleksibilitet betyder, at ingeniører kan samle flere dele i én støbning, hvilket både reducerer vægten og den tid, det tager at samle den.

Omsorg for miljøet og genbrug

Bilproducenter sætter mere fokus på bæredygtighed i dag. Her viser aluminium også stærke resultater. Omkring 90% af det støbte aluminium kan genbruges. Skrot fra fremstillingen af "bilstøbegods" kan smeltes om igen og stadig fungere lige så godt som første gang.

Trykstøbning af bildele med genbrugsaluminium reducerer i høj grad industriens miljøpåvirkning, fordi det kun kræver 5% af den energi, der bruges til at fremstille primæraluminium.

Problemer, som industrien står over for

Alligevel er der nogle problemer, der følger med trykstøbning af aluminium til biler. Slid, porøsitet og termisk træthed er sædvanlige problemer, som kan reducere både emnernes kvalitet og værktøjernes levetid. Men nye undersøgelser og fremskridt inden for vakuumstøbning, pressestøbning og bedre formbelægninger hjælper jævnligt med at løse disse problemer.

Støbebranchen til biler ser ud til at være i vækst, primært fordi producenter af elbiler er afhængige af støbt aluminium til deres batterier, motorer og chassisdele. Tesla og andre virksomheder har bevist, at giga-støbning kan producere store køretøjsdele med en enkelt trykstøbemaskine, hvilket reducerer antallet af nødvendige dele og fremskynder monteringen.

Bilindustriens vækst vil afhænge af resultater fra støbegods, som tilbyder innovation ved at forene både mekanisk kvalitet og letvægtsfordele.

Konklusion

I dag er bilproducenter altid på udkig efter måder at øge deres køretøjers ydeevne på, spare penge og beskytte miljøet. Støbning af aluminium til biler er den foretrukne metode til at fremstille stærke og lette dele i store mængder. Med hjælp fra trykstøbning til biler kan bilproducenter opnå bedre brændstoføkonomi, bedre håndtering og forenkle deres produktionsproces. Trykstøbning af bildele bruges strategisk, ikke som en dille, men som en vigtig ændring i, hvordan nutidens køretøjer skabes. Med hver eneste højtryksindsprøjtning ændrer støbegods til bilindustrien retningen for mobilitet, fra dele i drivlinjen og chassiset.

Ofte stillede spørgsmål

1. Hvad er den sædvanlige temperatur, som trykstøbning af aluminium kører ved i bilindustrien?

Temperaturer til støbning af aluminiumslegeringer varierer fra 660 °C til 710 °C alt efter type. Dimensionsstabilitet og optimal størkning kræver kontrol af formens temperaturer omkring 180 °C til 250 °C.

2. Hvilke typer fejl forekommer i trykstøbte dele til biler, og hvordan håndteres de?

Standardeksempler på defekter er gasporøsitet, kolde lukninger og krympningshulrum. Nogle af disse problemer løses med vakuumassisteret støbning, omhyggeligt design af porte, præcis temperaturkontrol og simuleringsprogrammer under formfremstillingsprocessen.

3. Hvor tæt kommer trykstøbte aluminiumsdele på de nøjagtige mål?

Trykstøbning ved højt tryk resulterer i tolerancer på ±0,1 mm for dimensioner under 25 mm og ±0,2 mm for større dimensioner. Samlinger til biler kræver, at både planhed og rundløb styres meget nøje.

4. Kan trykstøbte aluminiumsdele bruges i design af elektriske køretøjer (EV)?

Ja. På grund af sin lethed, varmeledningsevne og genanvendelighed findes trykstøbt aluminium i elbiler som batterikabinetter, motorhuse og inverterkabinetter.

5. Hvilke legeringer bruges oftest, når man laver trykstøbte dele til biler?

Du vil opdage, at A380, ADC12 og AlSi10Mg er populære legeringsvalg. Fordi de støber godt, har et godt forhold mellem styrke og vægt og modstår korrosion, er de perfekte til højtydende bildele.

0 kommentarer