En af de mest effektive processer i den moderne industri er højtrykszinkstøbning. Den gør det muligt for virksomheder at skabe præcise, robuste metalkomponenter af høj kvalitet. Bil-, elektronik- og forbrugerproduktsektoren er blandt de industrier, der er meget afhængige af denne metode. Den smeltede zink presses ned i stålforme for at danne korrekte komponenter på kort tid.

Trykstøbning af zink under højt tryk: Hvad er det?

Trykstøbning af zink under højt tryk er en fremstillingsproces, der involverer brug af intenst tryk af smeltet zink mod en form. Processen udføres for at sikre, at metallet optager alle sektioner i formen. Efter afkøling er det en solid komponent, der er detaljeret og glat. Trykket gør delene stærkere og mere pålidelige. Metallets stabilitet og styrke forbedres også af den hurtige afkøling.

Den er også perfekt, når man vil lave en kompleks form med tynde vægge. Den fremstiller komponenter, der ikke kræver meget mere bearbejdning. På grund af dette faktum finder højtrykszinkstøbning vej til masseproduktion af dele med høj effektivitet.

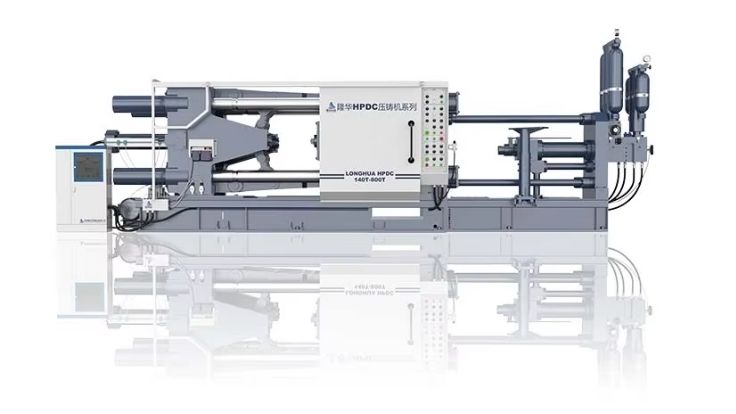

Højtryksstøbemaskine

Den centrale komponent i højtrykszinkstøbningsprocessen er en højtryksstøbemaskine. Den er udviklet til at tvinge smeltet zink ned i stålforme ved ekstremt høj hastighed og tryk. Det er for at sikre, at formen fyldes, så man får stærke og præcise dele.

De vigtigste dele af maskinen

- Indsprøjtningssystem- Dette er et system, der tvinger smeltet zink gennem formen. Det regulerer kraften og hastigheden for at sikre, at alle hulrummene er fyldt ordentligt ud.

- Spændeenhed- Dette er fastspændingsenheden, som bruges til at holde formen fast under indsprøjtningen. Den stopper lækager og opretholder emnets form.

- Varmesystem- Det er et varmesystem, hvor zinken opvarmes og derefter indsprøjtes. De korrekte temperaturer er afgørende for et jævnt flow og kvalitetsstøbninger.

- Udskydningssystem- Dette system bruges til at skubbe den færdige del ud af formen, når delen er afkølet. Det sørger for, at emnet ikke bliver beskadiget, når det tages ud.

- Kontrolpanel- Moderne maskiner er udstyret med digital styring til at måle tryk, temperatur og cyklustid. Det er med til at sikre en ensartet kvalitet hos producenterne af zinkstøbning.

Fordelene ved højtrykszinkstøbning

Producenterne foretrækker denne proces af forskellige årsager:

Præcision og nøjagtighed

Den smeltede zink fyldes helt ud i formen på grund af det høje tryk. Alle formens egenskaber defineres, og der skabes dele med høje tolerancer.

Hastighed og effektivitet

Massiv produktion af dele kan opnås på kort tid. Automatisering øger også produktionshastigheden, hvilket er omkostningseffektivt.

Styrke og holdbarhed

Komponenterne forbedres med hensyn til mekanisk styrke ved hurtig afkøling af processen. De færdige komponenter er stabile og holdbare.

Komplekse designs

Tynde vægge og komplekse former muliggøres med højt tryk uden tab af styrke.

Reduceret affald

Der går meget lidt materiale til spilde sammenlignet med andre støbeteknikker, og processen er mere miljøvenlig.

Hvorfor zink virker godt

Mange af de metaller, der bruges i produktionen, er tykke og langsomt smeltende. Det gør det vanskeligt at fylde små eller komplicerede former i en form. Men zink har en glat smeltning og en letflydende egenskab, ligesom vand.

Væskestrømmen gør det muligt for zinken at fylde ekstremt tynde vægge og smalle rum, der er utilgængelige for andre metaller. Zinkstøbninger kan være så tynde som 0,2 millimeter på væggen. Det giver komponenter, som er lette, men som alligevel er stærke. Det giver også mulighed for meget snævrere tolerancer, det vil sige, at delene er mere præcise. Når det gælder zink, kan visse egenskaber, som ellers ville kræve yderligere bearbejdning, indarbejdes i det færdige emne.

Zink har et lavt smeltepunkt sammenlignet med andre metaller. Det betyder, at det ikke er ekstremt på stålforme, og at værktøjerne derfor har en længere levetid. Zinkforme kan bruges mange gange, over en million. Naturligvis er de enkle forme mere holdbare end de komplekse. Generelt kan støbeforme i zink dog have 510 gange længere levetid end støbeforme i andre metaller.

Produktionen er også hurtig på grund af det lavere smeltepunkt. Zinkstøbegods kan fremstilles hurtigt, hvilket forbedrer effektiviteten og reducerer de samlede omkostninger. Den bruger også mindre strøm, og derfor er zinkstøbning mere miljøvenlig sammenlignet med andre processer.

Zink har en iboende og naturlig modstandsdygtighed over for korrosion. Når det udsættes for luft, ruster det ikke, men udvikler et beskyttende lag. Zink er også meget genanvendeligt. Ubrugt zink og det, der ikke er brug for, kan smeltes og genbruges. Det gør zinkstøbning omkostningseffektiv og bæredygtig.

Svejsning af højtryksstøbning

Dele fremstillet ved højtrykszinkstøbning svejses undertiden. Selv om størstedelen af zinkdelene støbes kontinuerligt, kan nogle designs kræve efterfølgende svejsning efter støbning. Svejsning bruges til at lave en større samling eller forstærke et givet område.

Anvendte svejsetyper

- TIG-svejsning (wolfram inert gas) Det giver rene og præcise svejsninger. Den er velegnet til alle mindre eller sarte dele af zinkstøbning.

- MIG-svejsning (Metal Inert Gas)-. Hurtigere og hurtigere end TIG, og kan bruges på store dele eller til produktion.

- Punktsvejsning- Det bruges til at sammenføje små områder eller tynde plader. Det bruges ofte til at samle dele, der bruges i elektronik eller bilindustrien.

Fordele ved svejsning af zinkdele

- Limer mere end én støbning i en samling.

- Sikrer produktets sejhed og hårdførhed.

- Tillader detaljerede designs, som ellers ville være umulige at producere i en enkelt støbning.

Vigtige overvejelser

Smeltepunktet for zink er lavt, og derfor skal man være forsigtig med temperaturen under svejsningen. Overdreven varme kan ødelægge støbningen eller fordreje emnet. De etablerede producenter af zinkstøbning anvender den rigtige svejsemetode for at producere kvalitetsprodukter uden at gå på kompromis med styrken.

Svejsning bruges som supplement til højtrykszinkstøbning for at sikre, at producenterne kan producere en mere kompleks eller større komponent, der bevarer holdbarhed og nøjagtighed.

Trykområde Højtryksstøbning

Det tryk, der anvendes til at tvinge den smeltede zink ind i formen, er afgørende ved højtrykszinkstøbning. Når metallet sættes under det rette tryk, vil det fylde alle hulrummene helt ud og skabe stærke og præcise komponenter til zinkstøbning.

Typisk trykområde

Det følgende område er det typiske område, hvor trykstøbemaskiner bruges:

- Indsprøjtningstryk: 700-20.000 psi (pounds per square inch), og det varierer alt efter emnets størrelse og kompleksitet.

- Spændetryk: 50015, 000 psi, for at holde formen sammen, mens den sprøjtes ind.

Det præcise tryk bestemmes af:

- Delstørrelse og -tykkelse Større eller tykkere dele skal fyldes under tryk for at fylde formen.

- Skimmelsvampens kompleksitet: Formdele, der har tynde vægge eller komplekse funktioner, kræver præcist højtryk for at undgå fejl.

- Zinklegering Det er muligt, at de forskellige legeringer kan køres lettere eller kan køres med lidt mindre tryk.

Hvorfor tryk er vigtigt

- Sørg for, at den beskidte zink er i alle hjørner af formen.

- Minimerer luftporer, porøsitet og andre defekter.

- Fremstiller komponenter med rene overflader og begrænsede tolerancer.

- Hjælperne er stærke og går ikke let i stykker, når det gælder zinkstøbte komponenter.

Producenter, der har fået erfaring med zinkstøbning, er i stand til at styre trykket pr. opgave. Et korrekt anvendt område vil forbedre kvaliteten af emnerne, minimere spild og øge formens levetid.

Zinkstøbningsproducenternes rolle

Producenterne af zinkstøbning er nødt til at levere komponenter af høj kvalitet. De investerer i avancerede maskiner, professionel arbejdskraft og kvalitetskontrol. Erfarne producenter sørger for, at formene er designet med et minimum af fejl. De sporer også produktionsprocesserne.

En fremragende producent af zinkstøbning vil vælge zinklegeringer af høj kvalitet. De kontrollerer hvert parti for at sikre ensartethed. Gennem disse trin giver producenterne dele, der er i overensstemmelse med kundernes og industriens valg.

Valg af den rette producent

Valget af den rette producent af zinkstøbning afhænger af kvaliteten af resultaterne. Produktionserfaring, udstyr og standarder er ikke de samme for alle producenter. En god partner vil spare tid og penge og give en sikker produktion.

Erfaring betyder noget

Søg efter producenter, der har erfaring med trykstøbning under højt tryk. Avancerede medarbejdere er opmærksomme på formens design, trykregulering og temperatur. De kan ikke undgå fejl som porøsitet, skævhed eller overfladeproblemer. Deres viden vil blive brugt til at sikre, at dine “zinkstøbekomponenter” får præcise specifikationer.

Kvalitetskontrol

Tjek deres procedurer for kvalitetskontrol. En kvalitetsproducent tester hvert parti med hensyn til styrke, dimensioner og overfladefinish. Organisationer som ISO er et tegn på ensartethed i kvaliteten. Det minimerer risikoen for fejlbehæftede komponenter.

Produktionskapacitet og teknologi

Opnåelsen af moderne maskiner og automatisering øger hastigheden og nøjagtigheden. Avancerede teknologiske producenter kan levere store produktionsmængder, og de forbliver præcise. Det er afgørende i masseproduktion eller projekter, der skal leveres med meget høj hastighed.

Kommunikation og støtte

En dynamisk producent fører dig gennem design-, prototype- og produktionsprocessen. De foreslår ændringer for at gøre produkterne billigere eller mere holdbare. Effektiv kommunikation garanterer færre fejl og mindre tidsspilde.

Omdømme og referencer

Se på kundeudtalelser, casestudier og referencer. En velrenommeret “zinkstøbningsproducent en dokumenteret rekord i levering af trykstøbningskomponenter af høj kvalitet inden for det rigtige tidspunkt.

Processen med højtryksstøbning

Trykstøbning er en præcis og effektiv højtryksprocedure. Den indebærer, at man udnytter zink til at fremstille kraftige og detaljerede komponenter. Processen er baseret på et højt tryk, hvor alle dele af formen er helt fyldt ud. Det følgende er en gennemgang af, hvordan det fungerer:

Forberedelse af formen

Den første er at forberede formen. Stålforme fremstilles på en sådan måde, at de kan passe til slutproduktets form. De vaskes og inspiceres for at undgå fejl. Visse forme indeholder komplekse designs i form af hulrum. At lave den rigtige form garanterer en gnidningsløs afvikling af støbeprocessen.

Smeltning af zink

Zink opvarmes derefter i ovnen, indtil det bliver smeltet. Flydeevnen sikres ved at opretholde temperaturen. Fejl kan skyldes for høje eller for lave temperaturer. Den smeltede zink skal være klar til at blive sprøjtet hurtigt ind i formen.

HøjtHøjtryksektion

Dette trin består i at sprøjte den smeltede zink ind i formen med et meget højt tryk. Trykket skubber metallet ind i hjørnet af formens hulrum. Det gør emnet færdigt med velafsluttede overflader og skarpe linjer. Højt tryk mindsker også luftrum og porøsitet, hvilket gør emnet stærkere.

Afkøling og størkning

Når zinken er inde i formen, afkøles den hurtigt. Delen hærdes under den hurtige afkøling, og dens form bevares. Det minimerer også forekomsten af defekter som vridning eller krympning. Afkølingstiden afhænger af komponentens tykkelse og størrelse.

Udkastning og inspektion

Når formen er kølet af, kastes delen ud. Hver komponent kontrolleres med hensyn til kvalitet. Defekte produkter genbruges eller smeltes om. Der foretages kvalitetskontrol for at sikre, at kun bestemte dele sendes.

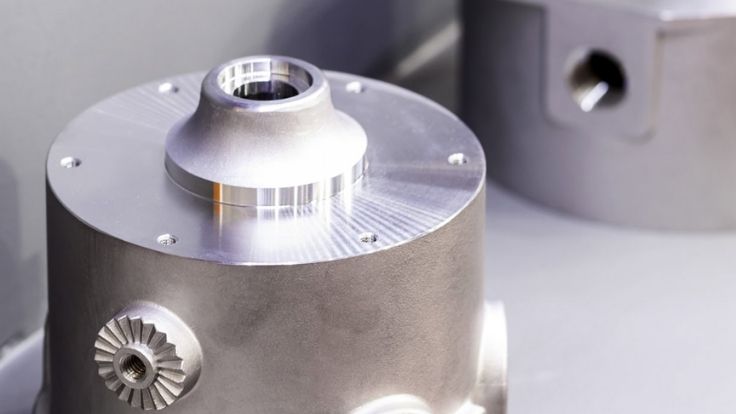

Efterbehandling

Højtryksstøbte dele behøver ikke omfattende efterbehandling, og de fleste af dem har glatte overflader. Andre kan poleres, coates eller pletteres for at forbedre udseendet eller korrosionsbestandigheden. Efterbehandling giver delen et professionelt udseende og sikrer, at den passer til applikationskravene.

Det sker for at gøre det muligt for producenterne at fremstille stærke, komplekse og ensartede dele effektivt og hurtigere. Det er derfor, zinkstøbning under højt tryk er meget populært i industrier som bilindustrien, elektronik og forbrugsgoder.

Anvendte materialer

Trykstøbning af zink sker hovedsageligt ved højt tryk, hvor der anvendes zinklegeringer. Det er zinklegeringer, der indeholder mindre dele af andre metaller som aluminium, kobber eller magnesium. Disse tilsætninger forbedrer styrken, hårdheden og korrosionsbestandigheden, hvilket øger emnernes holdbarhed.

Zink er det perfekte trykstøbningsmateriale på grund af materialets relativt lave smeltetemperatur. Det gør, at det let kan passere ind i komplicerede forme. Det minimerer også sliddet på stålværktøjerne og øger dermed værktøjets levetid. Det gør produktionen mere effektiv og økonomisk for producenterne af zinkstøbegods.

De forskellige zinklegeringer vælges ud fra anvendelsen:

- Zamak 3 - Zinklegering, mest udbredt. Den er stærk, holdbar og modstandsdygtig over for korrosion. Dele til generelle formål kan bruges.

- Zamak 5 - En smule stærkere end Zamak 3. Bedst egnet til de dele, der har brug for større mekanisk styrke.

- Zamak 7 - Meget hård legering. De anvendes ofte i industrielle komponenter og værktøjer, der er meget brugte.

- ZA-legeringer: Zink-aluminium-legeringer. Disse giver også god slidstyrke og anvendes, hvor der er behov for større bæreevne.

Zinklegeringer er også lette, og det er ideelt til design af letvægtsdele uden at gå på kompromis med holdbarheden. Med disse materialer kan designere skabe såkaldte zinkstøbekomponenter med en lille vægtykkelse, strenge tolerancer og komplekse former.

Den anden fordel er genanvendeligheden. Uønsket zink eller affaldsmaterialer kan smeltes om og genbruges. Det er med til at spare affald og omkostninger og gøre processen miljøvenlig.

Producenter bør vælge den rette zinklegering omhyggeligt, så der kan skabes balance mellem styrke, nøjagtighed, omkostninger og effektivitet i produktionen, så slutproduktet bliver helt i overensstemmelse med de ønskede specifikationer.

Almindelige trykstøbte dele i zink

Det store udvalg af dele, der fremstilles ved hjælp af zinkstøbning, er stort sammenlignet med andre processer. Disse zinkstøbte emner bruges ikke kun i almindelige produkter og industrier. Højtrykszinkstøbning muliggør komplicerede designs og former med høj præcision, og det har gjort det til den foretrukne metode for de fleste industrier.

Komponenter til biler

Zinkstøbning i bilindustrien bruges til at fremstille dele som f.eks:

- Dørhåndtag og -låse

- Blandt beslagene og husene er motorbeslag og -huse.

- Knapper til gearskifte

- Elektriske stik

Disse komponenter er kraftige, lette og slidstærke. Anvendelsen af zinkstøbte komponenter i køretøjer hjælper med at reducere køretøjets vægt uden at gå på kompromis med styrke og holdbarhed.

Elektronik og andre elektriske komponenter

Trykstøbning af zink bruges i elektronik, og det bruges i dele som f.eks:

- Kabinetter til enheder

- Skaller til stik

- Køleplader og beslag

Zink har stor termisk og elektrisk ledningsevne, hvilket gør det ideelt til anvendelse i sådanne komponenter. Det har en høj nøjagtighed, hvor delene let passer sammen uden yderligere bearbejdning.

Forbrugsgoder

Husholdningsartikler og værktøj er også støbt i zink:

- Knapper, håndtag og hylstre (apparatdele).

- Håndværktøj og hardware

- Dekorative genstande

Zinkstøbegods er normalt glat, og derfor behøver overfladefinishen måske ikke yderligere efterbehandling, hvilket sparer tid og penge.

Industrielle maskiner

Trykstøbning af zink bruges til industrielt udstyr i:

- Gearkomponenter

- Monteringsbeslag

- Strukturelle støtter

Disse zinkstøbte komponenter fremstilles præcist, stærkt og med evnen til at modstå mekanisk belastning ved hjælp af højtrykszinkstøbning.

Andre anvendelser

Komponenterne fra zinkstøbning bruges også i legetøj, sportsudstyr og medicinsk udstyr. Trykstøbning i zink er en god løsning, når der er brug for lette, holdbare og detaljerede metaldele.

Anvendelser af højtrykszinkstøbning

Højtrykszinkstøbning kan anvendes i flere industrier:

Bilindustrien

Låse, håndtag og motorkomponenter fremstilles af bilproducenterne i form af trykstøbt zink. Disse komponenter er robuste, og de kan modstå mekanisk tryk.

Elektronikindustrien

Zink bruges til at fremstille huse, konnektorer og beslag, da det har fremragende elektriske og termiske egenskaber.

Forbrugsgoder

Trykstøbning af zink bruges til at fremstille apparater, værktøj og udsmykninger. Det faktum, at den kan fremstille komplekse designs, er perfekt til æstetiske produkter.

Industrielle maskiner

Med højtryksstøbning gøres maskinkomponenterne præcise og stærke for at forbedre ydeevnen og begrænse udgifterne til vedligeholdelse.

Fremtiden for højtrykszinkstøbning

Højtrykszinkstøbning udvikler sig hele tiden i takt med den teknologiske udvikling. Med tiden forsøger producenterne altid at finde måder at gribe processen hurtigere, mere præcist og mere bæredygtigt an på. Følgende er nogle af de vigtigste fremtidige tendenser:

Øget automatisering

Trykstøbning af zink bliver i stigende grad automatiseret. Robotter og automatiserede systemer øger produktionshastigheden og minimerer menneskelige fejl. Dette garanterer kvalitet og hjælper med masseproduktion hos “producenter af zinkstøbning“.

Avancerede legeringer

For at forbedre styrken, slidstyrken og varmetolerancen udvikles der nye zinklegeringer. Disse berigede materialer muliggør mere langtidsholdbare “zinkstøbte elementer", som der er stor efterspørgsel efter i f.eks. bil- og maskinindustrien.

Bæredygtig produktion

Producenterne bliver drevet af miljøspørgsmål til at minimere affald og energiforbrug. Zink kan genbruges i stor udstrækning, og de processer, der vil blive anvendt i fremtiden, er genbrug af skrot og lavt energiforbrug. Det sparer penge, og støbningen er miljøvenlig.

Præcisionsværktøj

Der er også fremskridt inden for værktøjsteknologi, som har gjort det muligt at skabe forme, der laver endnu finere og mere præcise dele. Forbedrede forme indebærer færre fejl, reducerede tolerancer og finish af højtrykszinkstøbte komponenter.

Digital design og interaktion

Trykstøbning af zink bruger i stigende grad computerstøttet design (CAD) og simuleringssoftware. Før fremstillingen får producenterne mulighed for at teste forme og design. Det minimerer fejl, og udviklingstid og -omkostninger minimeres.

Højtrykszinkstøbning er mere effektiv, præcis og bæredygtig på grund af disse tendenser. De gør det også muligt for producenterne af zinkstøbning at tilfredsstille en stigende efterspørgsel efter lette og holdbare zinkstøbekomponenter af høj kvalitet i industrien.

Om os

Vi er GC Precision Mould og en stor producent af zinkstøbning med en historie på mere end 20 år. Vores produkter er højtryksstøbning i zink og tilbyder zinkstøbekomponenter af høj kvalitet, der bruges i bilindustrien, elektronik, forbrugsvarer og industriel brug.

Vores mission er at tilbyde præcision, lang levetid og effektivitet i alle vores dele. Vores maskiner og zinklegeringer er moderne, vores ingeniører er erfarne, og vi opretholder de bedste standarder for dine komponenter. Vi kan løse opgaven, uanset om det er en lille og kompliceret opgave eller en storstilet produktion.

Vi leverer hele spektret af tjenester:

- Rådgivning om design af lette og komplekse dele.

- Produktion af trykstøbning: Højtrykszink.

- Færdiggørelse, svejsning og samling af dele.

- Inspektion og levering af varer.

Vores mission er at skabe de bedste partnere i produktionen. Vi samarbejder med vores kunder for at vide, hvad de har brug for, og tilbyder dem omkostningseffektive løsninger af høj kvalitet.

GC Precision Mould er til at stole på, når det gælder pålidelige “producenter af zinkstøbning”. Kontakt os i dag for at tale om dit projekt, og oplev forskellen ved at have en professionel og engageret arbejdsstyrke.

på hjemmesiden: https:aludiecasting.com

Konklusion

Højtrykszinkstøbning er en af de processer, der er meget afgørende i den nuværende produktionsproces. Den er effektiv til at skabe fine, kraftfulde og indviklede komponenter. God kvalitet og ensartethed i alle produktioner i en serie garanteres af gode og pålidelige producenter af zinkstøbning. Zinkstøbekomponenterne har omfattende anvendelser inden for bilindustrien, elektronik, forbrugsvarer og industrimaskiner og er meget kritiske i hverdagen. Med den stigende teknologi vil denne proces fortsat tilbyde hurtigere, mere kraftfulde og miljøvenlige løsninger til industrier over hele verden.

Ofte stillede spørgsmål

Hvad er betydningen af højtrykszinkstøbning?

Det indebærer højtryksindsprøjtning af smeltet zink i en form for at skabe hårde, præcise zinkstøbte dele.

Hvilke materialer bruger du?

Vi støber i zinklegeringer som Zamak 3, Zamak 5 og Zamak 7 for at producere dele med holdbare og præcise støbte dele, som er højtrykszinkstøbte.

Hvilke brancher betjener du?

Vores produkter er zinkstøbte komponenter, der bruges i bilindustrien, elektronik, forbrugsvarer og industrimaskiner.

Kan du lave komplekse designs?

Ja, vi laver komplekse komponenter, tynde vægge, efterbehandling og svejsning.

Hvad gør GC Precision Mould til et godt valg?

Vi er anerkendte producenter af zinkstøbegods med mere end 20 års erfaring og en produktion af god kvalitet med pålidelig levering.

0 kommentarer