Der Druckguss von medizinischen Geräten ist ein Fertigungsverfahren. Die Hersteller verwenden diese Technik, um hochwertige Metallkomponenten herzustellen. Diese werden häufig in medizinischen Geräten verwendet. Beim Druckguss schmelzen sie das Material und gießen es unter hohem Druck in den Formhohlraum. Bei diesem Verfahren entstehen komplizierte und komplexe Teile mit genauen Abmessungen und Toleranzen.

In diesem Artikel erfahren Sie, welche Druckgusstechniken bei der Herstellung medizinischer Geräte verwendet werden. Außerdem haben wir das geeignete Material, die Anwendungen und die Konstruktionsempfehlungen im Detail besprochen.

Arten von Druckgusstechniken für medizinische Geräte

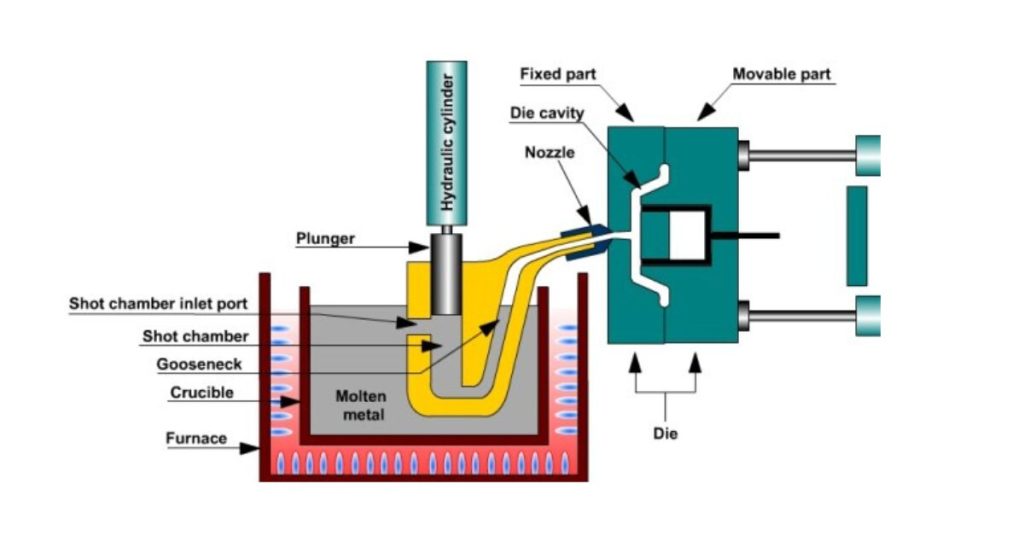

Warmkammer-Druckgießen

Beim Warmkammer-Druckguss verwenden die Hersteller einen Schmelztiegel. In diesem Werkzeug wird geschmolzenes Metall aufbewahrt und zur Maschine transportiert. Mit Hilfe eines Injektors und eines Kolbens wird das Material direkt in die Form gespritzt.

Durch die an der Maschine angebrachte Eintrittsöffnung kann das Metall in den Hohlraum fließen. Die Hersteller verwenden dieses Verfahren in der Regel, wenn sie mit niedrig schmelzenden Metallen wie Zink arbeiten. Sie schmelzen dieses Metall bei Temperaturen von 380-420°C (716-800°F). Und sie verwenden Drücke von 10-100 MPa (1450-14500 psi). Der Prozess dauert etwa 1-5 Minuten, ein Zyklus pro Einheit.

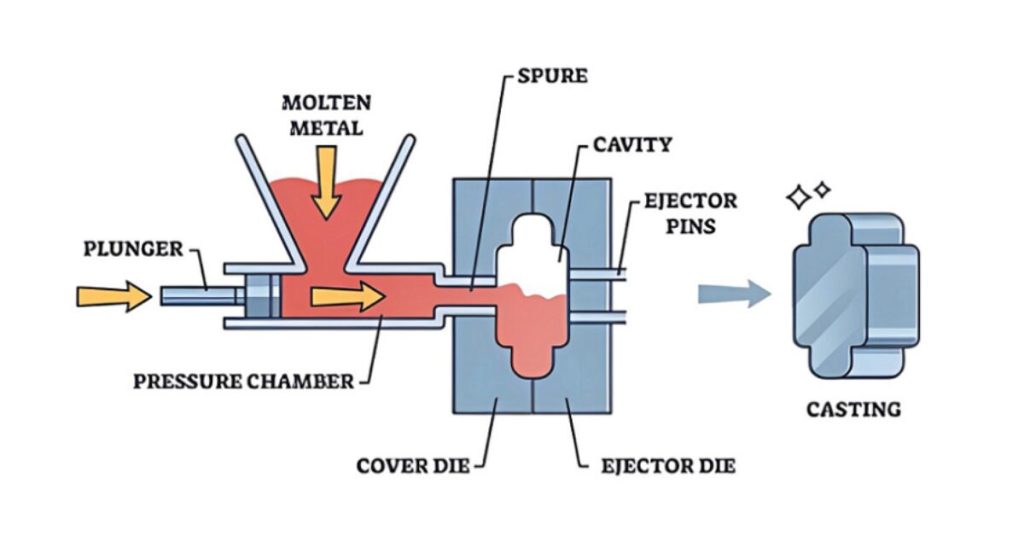

Kaltkammer-Druckgießen

Die Hersteller verwenden eine separate Schöpfkelle während Kaltkammer-Druckguss. Sie verwenden es, um geschmolzenes Metall in eine Kammer zu leiten. Dies geschieht, bevor es durch einen Stempel in die Form gepresst wird. Der Schmelztiegel bleibt außerhalb der Maschine. Sie reduzieren die Hitze und schützen die Teile vor Beschädigungen.

Sie können dieses Verfahren anwenden, wenn Sie medizinische Teile aus diesen hochschmelzenden Metallen herstellen. Zum Beispiel wird Aluminiummetall bei Temperaturen von 500-700°C (932-1292°F) mit Drücken von 10-300 MPa (1450-43500 psi) bearbeitet. Die Zykluszeit des Kaltkammerverfahrens beträgt etwa 2-10 Minuten.

Werkzeugkonstruktion für medizinische Geräte

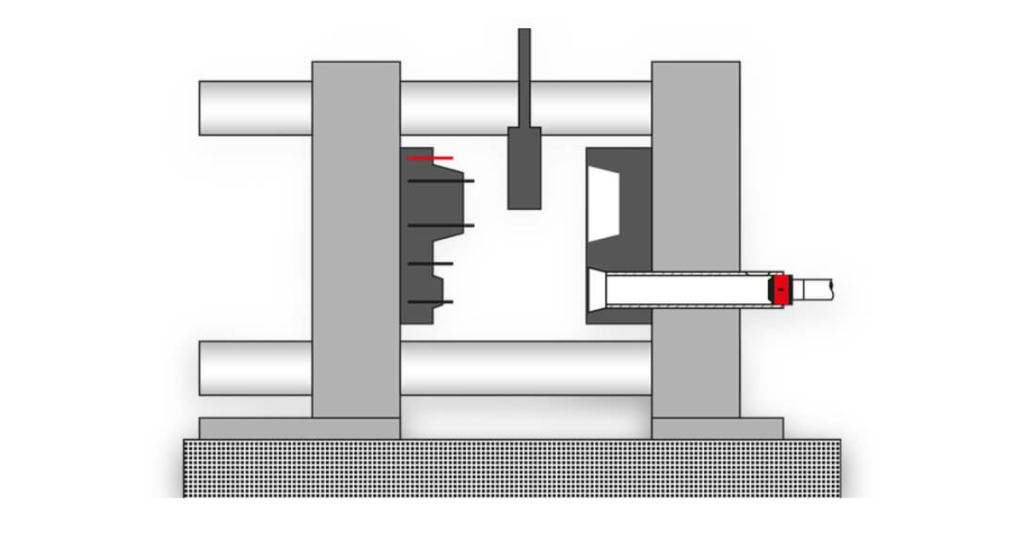

Das Design der Gussform ist wichtig, um starke und präzise Gussergebnisse zu erzielen. Sie müssen sicher sein, dass die gewählte Form dem flüssigen Metall erlaubt, sich frei zu bewegen und schnell abzukühlen. Versuchen Sie außerdem, eine Metalldurchflussrate zwischen 0,1-10 kg/s (0,22-22 lbs/s) einzuhalten.

In ähnlicher Weise müssen die Kühlkanäle für die Erstarrung zwischen 1-100°C/s (1,8-180°F/s) liegen. Denn gute Gussformkonstruktionen verringern Defekte wie Risse und Lufteinschlüsse. Sie können auch die Zähigkeit und das Aussehen des fertigen Teils verbessern.

Wie viel Hitze verträgt eine Matrize?

Im Allgemeinen stellen die Hersteller hochfeste Matrizen her. Diese Formen sind für Temperaturen von 150-300 °C (302-572 °F) geeignet. Mit diesen Formen können sie präzise Gussteile herstellen.

Die Hersteller wählen in der Regel starke Materialien wie gehärteten Stahl mit einer Härte von 40-60 HRC (Rockwell-Härteskala). Dies macht die Stanzformen für den wiederholten Gebrauch haltbar.

Sie bieten auch Funktionen wie Auswerferstifte zum einfachen Entfernen von Gussteilen. Diese Stifte können Kräfte von 1-100 kN (225-22.480 lbf) ausüben.

Außerdem können gut konzipierte Stanzformen 10.000-100.000 Mal verwendet werden. Dies hängt jedoch ganz vom Material und der Art der Verwendung ab.

Merkmale einbeziehen

Während der Produktion fügen die Ingenieure dem Druckguss verschiedene Merkmale hinzu. Sie bauen zum Beispiel Kühlkanäle mit einem Durchmesser von 5-20 mm in die Form ein. Diese Kanäle verbessern die Kühleffizienz während des Betriebs. Außerdem sorgen sie für Abkühlungsgeschwindigkeiten von 1-100°C/s (1,8-180°F/s).

Darüber hinaus werden auch Einsätze wie Gewindeteile oder Buchsen in die Formen eingesetzt. Dieser Zusatz wird vor dem Gießen angebracht.

Die Hersteller verwenden gängige Einsatzgrößen von M4- bis M12-Gewinden oder Buchsen mit Durchmessern von 10-50 mm (0,4-2 Zoll). Mit diesen Einsätzen lassen sich formgenaue Teile herstellen, so dass eine spätere Bearbeitung nicht erforderlich ist.

Metallurgie

Druckguss erfordert bestimmte metallurgische Eigenschaften. Die Kornstruktur des Metalls wirkt sich auf seine Festigkeit aus. Wenn Sie zum Beispiel feine Körner mit einer Größe von weniger als 10 Mikrometern erhalten, werden die Teile stärker. Diese Teile brechen auch nicht.

Porosität in Teilen wird oft durch Luftdurchgang oder Schrumpfung verursacht. Dies ist nicht gut für die Festigkeit des Teils und kann es bis zu 30% schwächen. Um dies zu vermeiden, sollten Sie eine kontrollierte Temperatur, z. B. für Aluminium, um 650 °C einhalten.

Verwenden Sie außerdem Drücke von 1500 bis 3000 psi. Außerdem werden durch die Anwendung von Schnellkühltechniken Fehler um mehr als 50% reduziert. Diese Kanäle gewährleisten eine gleichmäßige Erstarrung und verringern die Spannungen.

Schrotgewicht und Schmiermittel

Im Allgemeinen ist das Schussgewicht die Menge des geschmolzenen Metalls. Der Hersteller verwendet sie für einen Gießzyklus. Es hängt in der Regel von der Größe des Teils ab und liegt oft zwischen 50 Gramm und 50 Kilogramm.

Messen Sie das Schussgewicht mit einer digitalen Waage oder einem automatischen Dosiersystem. Auf diese Weise können Sie Präzision gewährleisten. Das korrekte Schussgewicht muss dem Volumen des Formhohlraums entsprechen. Denn zum Druckguss gehören Überlaufbehälter. So stellen Sie sicher, dass sich das Teil vollständig und ohne Abfall füllt.

Überlegungen zur Gestaltung

Die Hersteller konzentrieren sich beim Druckguss von Medizinprodukten auf runde Kanten und glatte Übergänge. Durch diese Formen werden Risse vermieden und die Festigkeit gewährleistet. So versuchen sie beispielsweise, an den Verbindungsstellen eine einheitliche Dicke von etwa 1,5-3 mm beizubehalten. So können sich diese Verbindungen nicht lösen.

Außerdem werden durch die Vermeidung von engen Ecken, scharfen Kanten und unregelmäßigen Formen Fehler und Nachbearbeitungskosten reduziert. Denn einfache, glatte Konstruktionen verbessern die Gussqualität, Zuverlässigkeit und Genauigkeit. Außerdem stellen sie sicher, dass die Teile die strengen medizinischen Normen erfüllen.

Schmiermittel und Trennmittel

Schmier- und Trennmittel sorgen für eine reibungslosere Entnahme Ihrer Teile. Dazu sollten Sie sie vor dem Gießen auf die Formoberfläche sprühen oder streichen.

Sie können beide Methoden ausprobieren - automatische Sprühsysteme oder manuell. Vor allem die automatische Verwendung von etwa 0,1-0,5 Litern Schmiermittel reicht für einen Zyklus aus. Manuelle Verfahren sind zeitaufwändiger, ermöglichen es aber, versteckte Bereiche mit einer Sprühflasche oder einem Pinsel abzudecken.

Diese Schmiermittel verhindern, dass Metall an der Matrize kleben bleibt. Sie verringern die Reibung und sorgen für ein reibungsloses Aufspringen der Teile. Außerdem verbessern Schmiermittel die Langlebigkeit der Matrizen und schützen sie vor Verschleiß. Sie ermöglichen oft bis zu 100.000 Schüsse, bevor eine neue Matrize benötigt wird.

Medizinische Geräte Druckgussanwendungen

Chirurgische Instrumente:

Die Hersteller stellen Instrumente wie Pinzetten, Skalpelle und Retraktoren im Druckgussverfahren her. Dadurch werden diese Instrumente leichter (50-200 Gramm), stabiler und leichter zu sterilisieren. Der Druckguss verleiht diesen Teilen glatte Oberflächen, enge Toleranzen (±0,05 mm) und gleichbleibende Qualität für den wiederholten Gebrauch.

Geräte für die diagnostische Bildgebung:

Verschiedene Druckgussteile müssen so konstruiert sein, dass sie hohen Temperaturen von bis zu 150 °C standhalten. Zum Beispiel Gehäuse von Röntgenröhren und Komponenten von MRT-Geräten. Diese Teile zeichnen sich auch durch eine hervorragende Wärmeleitfähigkeit (150-200 W/m-K) und eine lange Lebensdauer unter schwierigen Bedingungen aus.

Implantierbare Geräte:

Hersteller verwenden biokompatible Materialien zur Herstellung von orthopädischen Schrauben, Gelenkersatz und Zahnimplantaten. Zum Beispiel Titanlegierungen. Sie sorgen dafür, dass diese Geräte korrosionsbeständig sind und eine hohe Ermüdungsfestigkeit von 600 MPa haben. So können sie jahrzehntelang im Körper verbleiben.

Herstellung von medizinischen Instrumenten durch Druckgießen

Druckgussverfahren sorgen für genaue Formen und Gleichmäßigkeit bei medizinischen Geräten. Chirurgische Pinzetten zum Beispiel profitieren vom Druckguss für Präzision. Die Hersteller verwenden rostfreien Stahl, um die Festigkeit zu erhöhen (Härte von 40-50 HRC). Sie fügen gezahnte Backen hinzu, um die Griffigkeit zu erhöhen.

Das im Werkzeug enthaltene Kastenschloss bietet Stabilität. Außerdem sichert der Ratschenteil die Werkzeugpositionen. Die Hersteller fertigen Stiele mit einer Länge von etwa 10-20 cm für eine einfache Handhabung. Sie bieten auch Ringgriffe an, um einen festen Griff zu gewährleisten. Durch Druckguss werden präzise Formen und Gleichmäßigkeit erreicht, was die Verwendbarkeit in medizinischen Verfahren verbessert.

Materialanforderungen für implantierbare Produkte

Die Hersteller verwenden in der Regel Titan- und Aluminiumlegierungen für implantierbare Geräte. Sie wissen, dass das Material für implantierbare Geräte strenge Normen erfüllen muss. So bieten Titan und Aluminium Sicherheit und gute Leistung im Körper. Außerdem muss das Implantat reaktionssicher sein und darf das Körpergewebe nicht schädigen.

Das Material sollte auch nicht mit der Zeit rosten, da die innere Umgebung der Karosserie sehr rau sein kann. Um dies zu vermeiden, können Sie das Teil zusätzlich beschichten, z. B. durch Galvanisieren oder Eloxieren. Das Eloxieren zum Beispiel erhöht die Verschleißfestigkeit und schafft glattere Oberflächen mit einer Rauheit von Ra ≤ 0,8 μm.

Materialeigenschaften von medizinischem Druckguss

| Eigentum | A380 Aluminium | AZ91D Magnesium | Ti-6Al-4V Titan | 316L-Edelstahl |

| Zugfestigkeit | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Streckgrenze | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Dehnung | 3.50% | 3% | 10-14% | 40% |

| Härte | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Dichte | 2,7 g/cm³ | 1,74 g/cm³ (sehr leicht) | 4,43 g/cm³ | 8,0 g/cm³ |

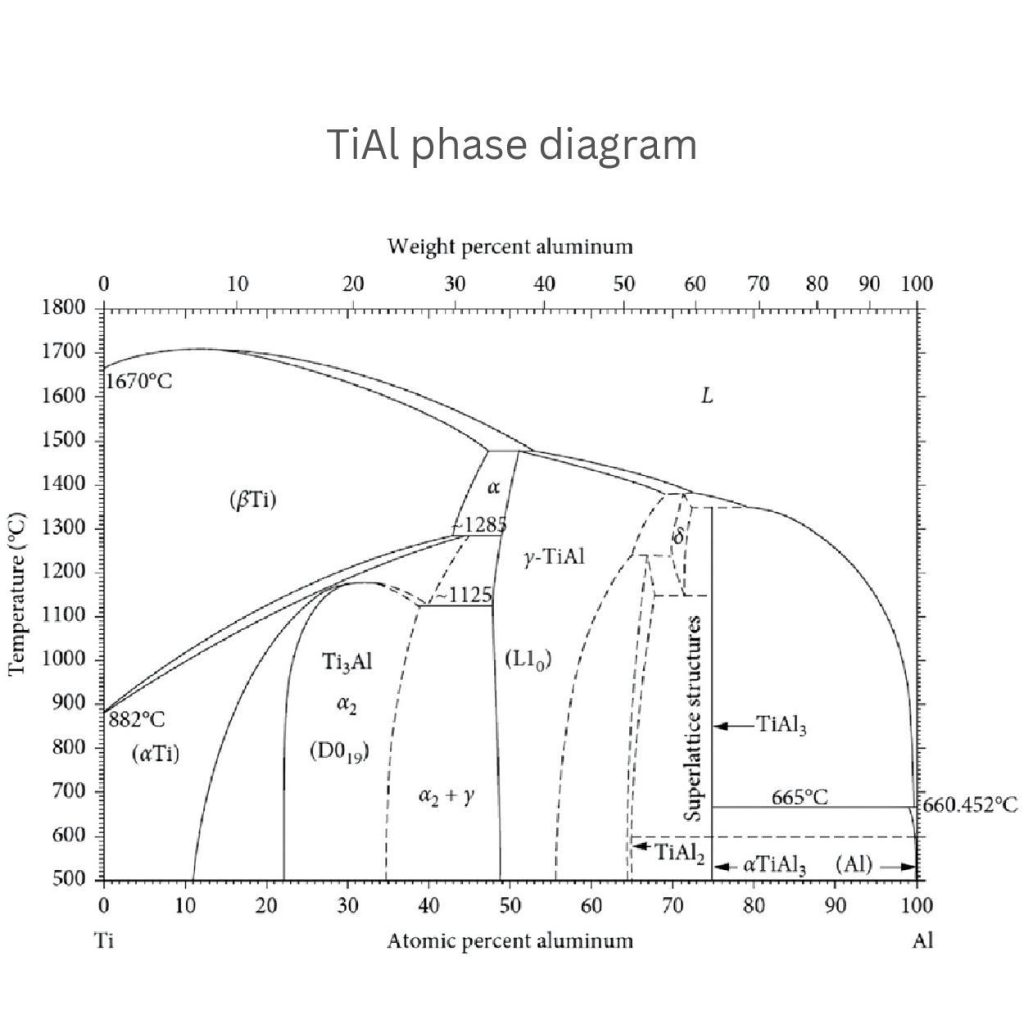

Vergleich von TiAl-Materialien

Titan und Aluminium sind wichtige Legierungen für die Herstellung hochleistungsfähiger medizinischer Anwendungen. Das angegebene Diagramm zeigt die verschiedenen Phasen in Abhängigkeit von ihrem Gehalt und ihrer Temperatur.

α-Ti bildet sich zum Beispiel bei niedrigeren Temperaturen (unter 882 °C). Es bietet eine ausgezeichnete Festigkeit, aber eine geringere Duktilität. Ähnlich verhält es sich, wenn der Aluminiumgehalt auf 50-55% ansteigt: Es bildet sich γ-TiAl. Dieses bietet eine gute Festigkeit bei hohen Temperaturen.

Ti3Al bildet sich in der α2-Region. Sie sorgt für zusätzliche Festigkeit und Stabilität bei Temperaturen wie 660,45 °C. Außerdem bieten Legierungen, die beide α2+γ-Phasen aufweisen, eine ausgewogene Festigkeit und Duktilität. Dadurch eignen sich TiAl-Legierungen hervorragend für Hochtemperaturanwendungen wie medizinische Implantate.

Vorteile des Druckgusses für medizinische Geräte

- Präzision und Genauigkeit

- Komplexe Geometrien

- Wirtschaftlicher Nutzen

- Verbesserte Patientenergebnisse

- Geringere Kosten im Gesundheitswesen

Präzision und Genauigkeit

Mit dem Druckgussverfahren für Medienteile können Sie eine unvergleichliche Genauigkeit mit Toleranzen von bis zu ±0,05 mm erreichen. Dieses Verfahren verleiht chirurgischen Instrumenten und Implantaten exakte Abmessungen. Druckgusstechniken verbessern auch die Leistung und Passform medizinischer Werkzeuge.

Komplexe Geometrien

Druckgießer können während des Druckgussverfahrens äußerst komplizierte Konstruktionen herstellen. Zum Beispiel Innenausstattungen oder dünnwandige Strukturen mit einer Dicke von weniger als 1 mm. Sie können auch komplexe Teile wie Röntgenröhrengehäuse und MRI-Komponenten herstellen. Diese wären mit anderen Verfahren nur schwer oder mit hohem Aufwand herzustellen.

Wirtschaftlicher Nutzen

Druckguss ist eine erschwingliche Wahl für kleine bis große Produktionsmengen. Denn durch die Automatisierung können die Arbeitskosten um bis zu 30% gesenkt werden. Außerdem verkürzt der schnelle Produktionszyklus die Vorlaufzeiten um etwa 2-4 Wochen. Dieses Verfahren verbraucht auch weniger Material und minimiert den Abfall um weniger als 5%.

Verbesserte Patientenergebnisse

Druckgusstechniken verlängern die Lebensdauer von Implantatkomponenten. Diese Techniken machen sie stabiler. Wenn Sie zum Beispiel orthopädische Implantate im Druckgussverfahren herstellen, können sie 10-20 Jahre halten. Denn durch das Druckgießen verringert sich die Notwendigkeit eines häufigen Austauschs. Außerdem können gegossene Teile die Operationszeit verkürzen. Sie sind einfach zu handhaben und erfordern weniger Vorbereitung.

Geringere Kosten im Gesundheitswesen

Der medizinische Sektor kann mit Druckgussteilen die Kosten im Gesundheitswesen senken. Diese Teile müssen weniger repariert und ersetzt werden. Zum Beispiel hochwertige Teile mit einer Fehlerquote von nur 1-2%. Sie senken auch die langfristigen Kosten sowohl für die Hersteller als auch für die Gesundheitsdienstleister.

Sterilisationsverfahren für medizinische Druckgussteile

Dampfreinigung (Autoklave):

Die Teile kommen in eine spezielle Kammer. Die Maschine erhitzt sich auf etwa 250°F. Dampf und hoher Druck wirken zusammen, um Keime abzutöten. Das Verfahren dauert etwa 30 Minuten. Er ist für die meisten Metallteile geeignet. Aber Vorsicht - einige Teile können Flecken bekommen oder sich verfärben.

Reinigung mit Gammastrahlen:

Dabei werden hochenergetische Strahlen aus speziellen Materialien verwendet. Die Strahlen durchdringen die Verpackung und töten Keime tief im Inneren der Teile ab. Das Verfahren ist kalt und trocken. Die Teile sind nach der Behandlung sofort einsatzbereit. Jedes Teil erhält eine bestimmte Dosis an Strahlen. Aber der Bau der Maschine kostet Millionen.

Gasreinigung (Ethylenoxid):

Die Teile kommen in einen versiegelten Raum. Ein spezielles Gas füllt den Raum. Es tötet Keime ab, indem es sie aufspaltet. Der gesamte Prozess dauert etwa 24 Stunden. Nach der Reinigung brauchen die Teile Zeit zum Auslüften. Das Gas kann in winzige Löcher und Risse eindringen, die bei anderen Verfahren übersehen werden.

Wichtige Regeln:

- Teile werden nach jedem Reinigungszyklus getestet

- Die Arbeiter müssen die Maschinen täglich überprüfen

- Jede Charge benötigt eine Kontrollnummer

- Temperatur und Zeit müssen aufgezeichnet werden

- Die Teile müssen vor dem Verpacken vollständig trocken sein.

- Regelmäßige Kontrollen stellen sicher, dass die Methode weiterhin gut funktioniert

Risikoanalyseprozess für Medizinprodukte

- Identifizieren Sie alle Gefährdungen: Die Hersteller beginnen den Prozess der Risikoanalyse für medizinische Teile mit der Abwehr aller Gefahren. Sie listen die Risiken auf, die mit einem bestimmten Gerät verbunden sind, um weitere Verbesserungen vorzunehmen. Zum Beispiel elektrische Fehlfunktionen, Materialversagen oder Kontamination.

- Bewerten Sie jede Gefahr: Sie untersuchen das Teil eingehend und bewerten, wie stark sich diese Mängel auf das Gerät auswirken können. Zum Beispiel die Leistung, die Sicherheit und die Gesundheit der Patienten.

- Bestimmung von Schweregrad und Häufigkeit: Die Hersteller ermitteln die potenziellen Auswirkungen (Schweregrad) für jede identifizierte Gefahr. Sie bestimmen auch, wie oft sie auftreten könnte (Häufigkeit). Wenn eine Gefahr mit hohem Schweregrad besteht, könnte sie zu schweren Verletzungen führen. Ähnlich verhält es sich bei einer Gefahr mit geringer Häufigkeit, die zwar nicht häufig auftritt, aber dennoch überwacht werden muss.

- Risikostufe zuweisen: Nach der Bestimmung des Schweregrads und der Häufigkeit legen die Hersteller die Risikostufen als akzeptabel (geringes Risiko) oder inakzeptabel (hohes Risiko) fest.

- Abhilfe schaffen (falls inakzeptabel): Wenn Druckgießer ein inakzeptables Risiko feststellen, sollten sie Abhilfemaßnahmen ergreifen. Dazu gehören beispielsweise konstruktive Anpassungen, Verbesserungen bei der Qualitätskontrolle oder bessere Materialien. Sie bewerten diese Maßnahmen immer wieder neu, bis das Risiko akzeptabel wird.

- Nächste Gefährdung: Nachdem sie alle Änderungen vorgenommen haben, wiederholen sie den Vorgang für jede Gefahr, bis alle Risiken behandelt sind.

Regeln für die Herstellung von Medizinprodukten

In den USA: Die FDA stellt sicher, dass medizinische Geräte sicher sind. Sie hat Vorschriften mit der Bezeichnung "21 CFR Part 820". Darin wird den Unternehmen vorgeschrieben, wie sie die Geräte richtig herstellen. Die Unternehmen müssen gute Aufzeichnungen führen und ihre Produkte gut testen.

In Europa: Die EU hat ihre eigenen Vorschriften, die MDR. Darin ist festgelegt, was Unternehmen tun müssen, bevor sie Geräte in Europa verkaufen dürfen. Sie müssen nachweisen, dass ihre Geräte sicher sind und gut funktionieren. Außerdem brauchen sie spezielle Zeichen auf ihren Produkten, um zu zeigen, dass sie die Regeln einhalten.

An anderen Orten: In Kanada werden Medizinprodukte von Health Canada geprüft. In Japan legt eine Gruppe namens MHLW die Regeln fest. Jedes Land will sicherstellen, dass die Geräte den Menschen nicht schaden.

Schlussfolgerung:

Medizinische Ausrüstung Druckguss ist ein kontinuierlicher Prozess. Dabei kommen verschiedene Verfahren zum Einsatz, wie z. B. der Warmkammer-Druckguss und der Kaltkammer-Druckguss. Die Hersteller fertigen mit diesen Verfahren die kompliziertesten medizinischen Teile. Außerdem bietet der Druckguss außergewöhnliche Eigenschaften für medizinische Geräte. Die Teile sind stabil, korrosionsbeständig und präzise. Diese Verfahren sind außerdem kostengünstig und eignen sich für biokompatible Materialien wie Titan.

0 Kommentare