Beim Druckguss wird zunächst eine Form in der Gestalt des Spielzeugs hergestellt. Dann wird das Metall geschmolzen, bis es flüssig ist, wie Wasser. Mit einer großen Maschine presst man das heiße, flüssige Metall schnell und mit viel Druck in die Form. Das Metall kühlt ab, wird fest und nimmt die Form der Gussform an. Schließlich öffnest du die Form und holst dein brandneues Metallspielzeug heraus! Das ist Druckguss in einer Nussschale.

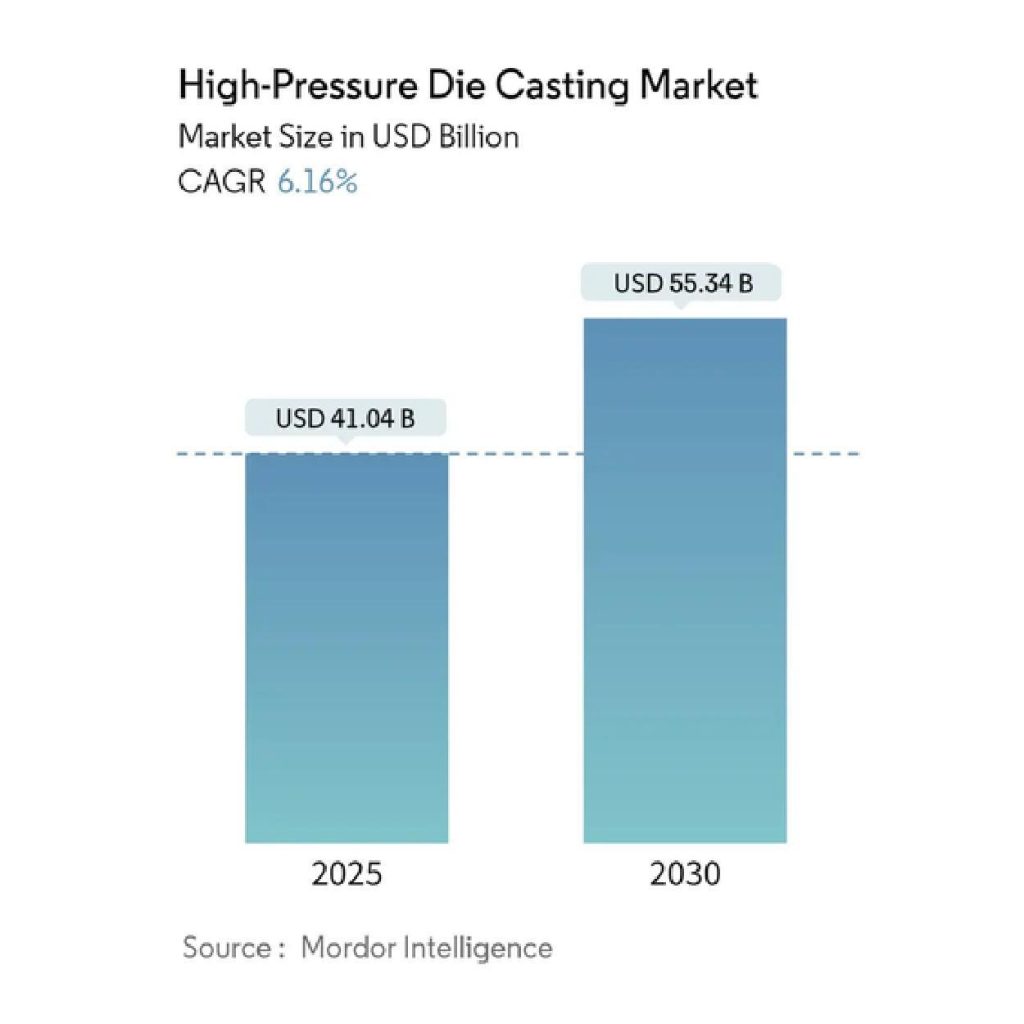

HPDC wird bis 2030 voraussichtlich um $55,34 Mrd. wachsen. Die Ursachen für diesen Anstieg sind kleine bis große Mengen industrieller Anwendungen, wie Autoteile oder Elektronik.

In diesem Artikel erfahren Sie mehr über diesen Prozess und seine relevanten Parameter, wie Techniken, Designs, Optimierung usw.

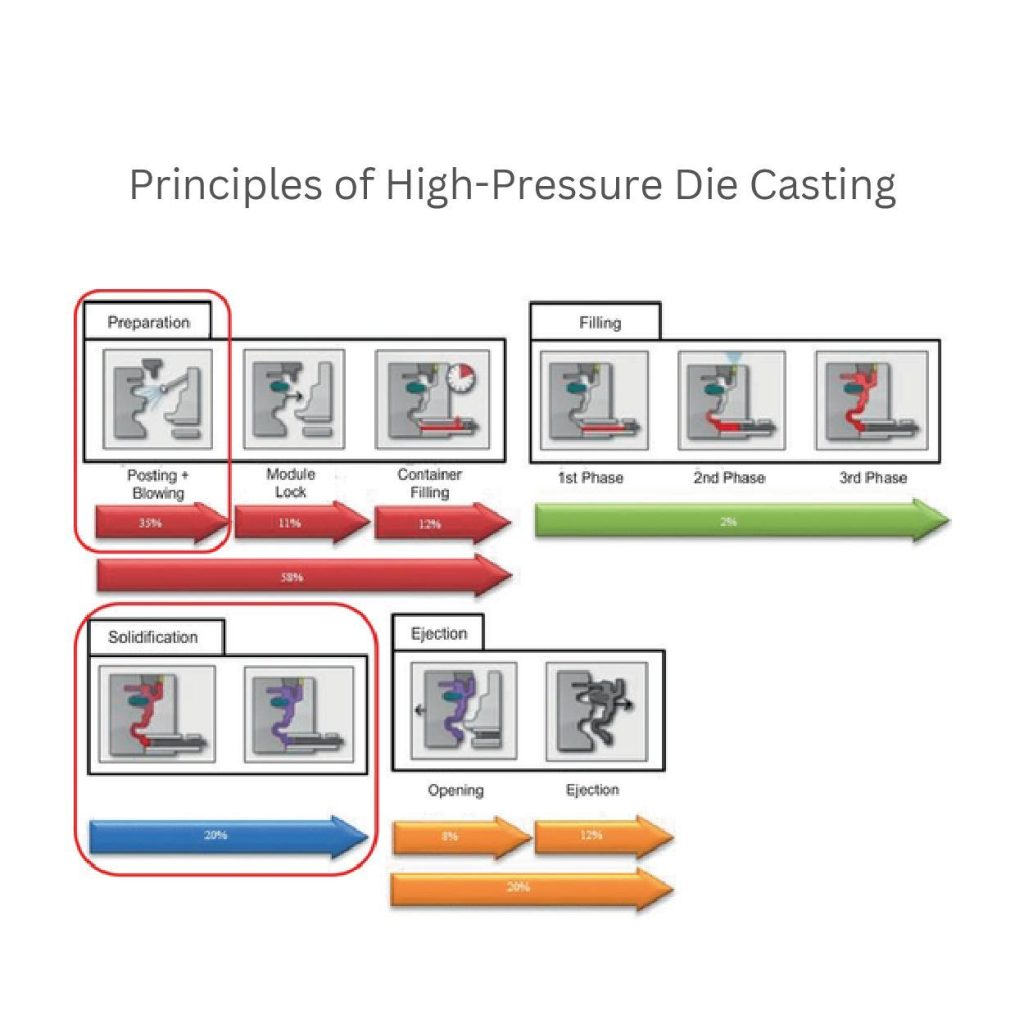

Grundsätze des Druckgießens

Die Hersteller beginnen Druckguss mit einigen ersten Vorbereitungen. Zu diesen Vorbereitungen gehören das Reinigen der Form (Buchen und Blasen) und das Verschließen der Form (Modulschloss). Dann gießen sie das geschmolzene Metall in den Behälter.

An der Maschine angebrachte Einspritzsysteme pumpen das Metall mit 10 bis 150 MPa in die Form. Dieses System kann in drei Phasen durchlaufen.

Während des Befüllens wird in der ersten Phase ein niedriger Druck angewandt, in der zweiten Phase werden Geschwindigkeit und Druck erhöht, und in der dritten Phase wird ein konstanter Druck aufrechterhalten.

Der Erstarrungsschritt wandelt die geschmolzenen Partikel in eine harte Form um. Dabei werden sie entsprechend dem Artikelprofil geformt. Zum Schluss öffnen die Hersteller die Form und entnehmen das feste Metallteil.

Die Rolle der Eigenschaften von geschmolzenem Metall

Sie sollten Viskosität und hohe Fließfähigkeit in geschmolzenem Metall um 1-10 mPa-s und 20-50 cm Fließstrecke, bzw. zu halten. Dadurch werden die Substanzen im Inneren der Form gleichmäßig ausgefüllt. Halten Sie außerdem eine Temperatur von 20-30 °C über dem Schmelzpunkt, um diese Parameter einzustellen.

Die Schmelzpunkte von Metallen sind unterschiedlich. Aluminium hat zum Beispiel 660 °C, Zink hat 419,5 °C und Magnesium 650 °C. Sie brauchen also gleichmäßige Wärme.

Auswirkungen von Legierungssystemen

Die gebräuchlichsten Legierungstypen von HPDC sind Aluminium, Magnesium und Zink. Sie unterscheiden sich jedoch in ihrer Beschaffenheit und ihren Eigenschaften. Aluminium zum Beispiel hat eine Dichte von 2,7 g/cm³ und ist leicht. Sie können es für Strukturteile wie Motorblöcke oder Getriebegehäuse verwenden.

Umgekehrt hat Magnesium eine Dichte von 1,7 g/cm³. Es ist auch leichter. Es wird normalerweise für Teile von Autositzrahmen verwendet.

Zink hat eine Dichte von 7,1 g/cm³ und kann Sie $1,80/kg kosten. Es ist eine gute Option für kleine oder detaillierte Teile wie Stecker und Klammern.

Abkühlungskanäle und Erstarrungsgeschwindigkeit

Versuchen Sie, die Temperatur der Kühlkanäle in der Form bei etwa 200-300 °C zu halten. Dieser Bereich ist geeignet, um optimale Ergebnisse zu erzielen. So werden beispielsweise thermische Spannungen reduziert, die Kornstruktur verbessert und die Festigkeit und Qualität der Teile erhöht.

Außerdem wird durch die schnellere Abkühlung die Korngröße minimiert.. Es verleiht den Teilen Festigkeit und schafft glatte Oberflächen.

Wenn Hersteller beispielsweise Aluminiumteile mit einer Abkühlungsrate von 250 °C herstellen, stellen sie fest, dass diese eine 20% höhere Zugfestigkeit aufweisen als bei langsamerer Abkühlung.

Schussgewicht und seine Bedeutung

Die Zugabe der richtigen Parameter des Schussgewichts (Metallmenge) in die Form reduziert Defekte. Normalerweise 80-95% des Volumens des Formhohlraums. Sie müssen das geschmolzene Metall vor dem Einspritzen messen.

Halten Sie die Menge des Schussgewichts höher als das Gewicht des Teils, etwa 2 bis 3 Mal. Denn Überläufe, Läufer oder Angüsse können es vergeuden.

HPDC-Techniken zur Verbesserung der Gussqualität

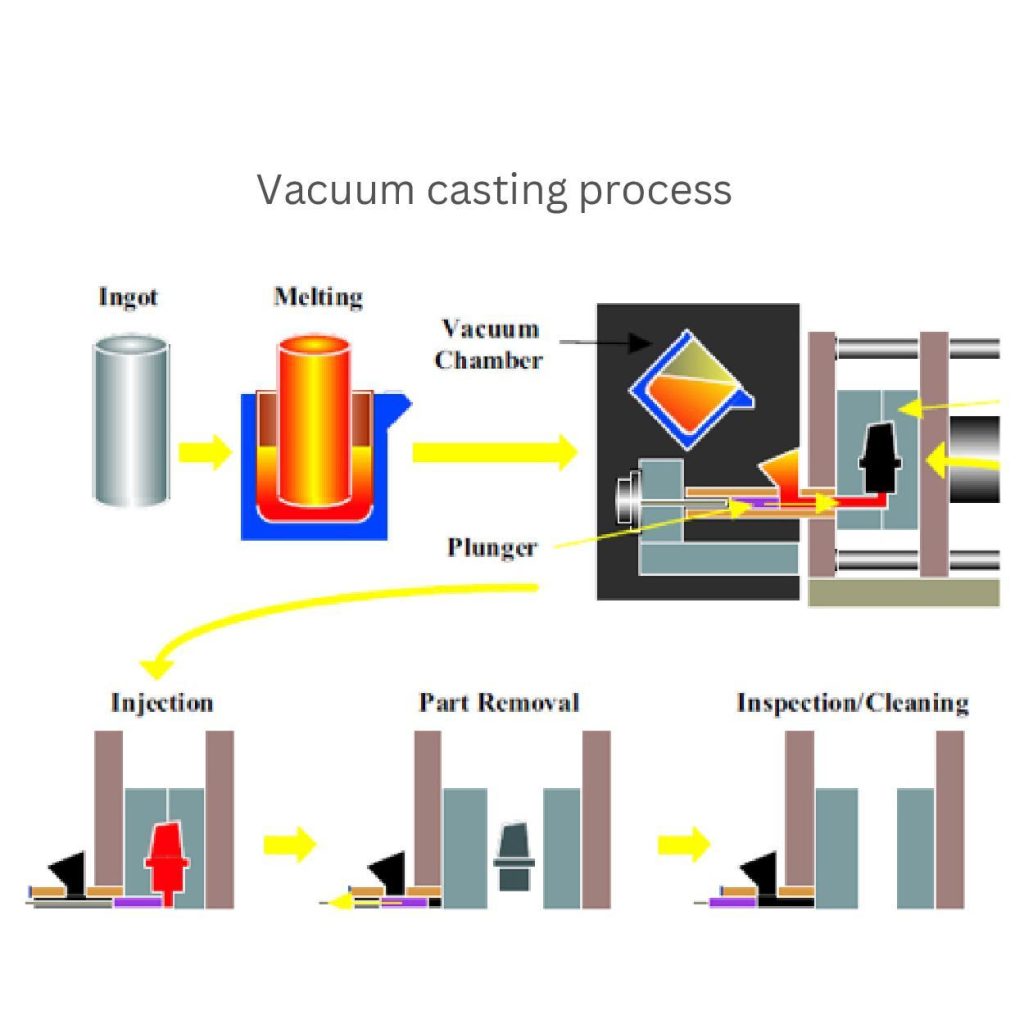

1. Vakuumgießen

Beim Vakuumgießen schmelzen die Druckgießer den Barren in einem Ofen. Das geschmolzene Metall wird mit Hilfe eines Kolbens in eine Vakuumkammer befördert. Das Metall wird dann unter einem Vakuum von 50-100 mbar in die Stahlform gedrückt. Nach dem Abkühlen erhalten Sie Ihr endkonturnahes Teil, indem Sie die Formhälften öffnen.

Das Vakuum im Formhohlraum beseitigt hier Luft und bestimmte Fehler. Dies ist die eingebaute Methode. Sie minimiert den Lufteinschluss. Das kann Ihr Material schwächen.

Sie ist besser als die traditionelle HPDC-Methode. Die Einrichtung des Vakuumgusses kann Sie $200.000 kosten und bietet eine Zykluszeit pro Teil von etwa 1-2 Minuten.

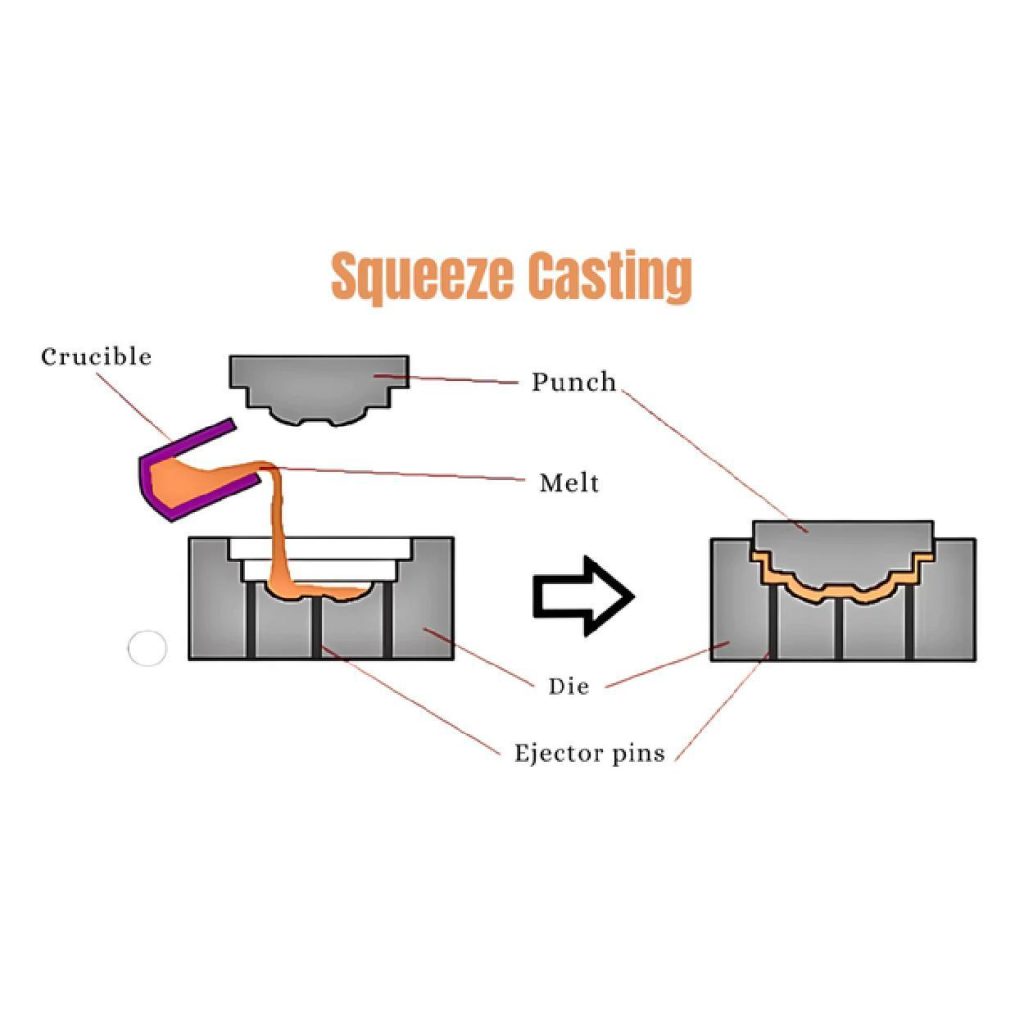

2. Squeeze Casting

Beim Quetschverfahren schmelzen die Hersteller das Metall zunächst in einem Tiegel und gießen es dann unter hohem Druck (in der Regel 100-150 MPa) in die Matrize. Durch Pressen des Stempels füllen sie den gesamten Abschnitt vollständig aus.

Dieses Stanzteil hilft bei der Beseitigung von vorhandenen oder entstehenden Luftspalten in der Form. An der Form befestigte Auswerferstifte stoßen das Formteil aus, wenn es abkühlt und erstarrt.

Mit dem Pressguss können dichte Teile wie Motorblöcke und Getriebegehäuse hergestellt werden. Es erfordert jedoch eine längere Zykluszeit (2 bis 4 Minuten) und eine höhere Investition von bis zu $250.000. Es nutzt die Flüssigkeit vollständig aus. Das Squeeze-Casting-Verfahren eignet sich für starke Teile wie Motorkomponenten.

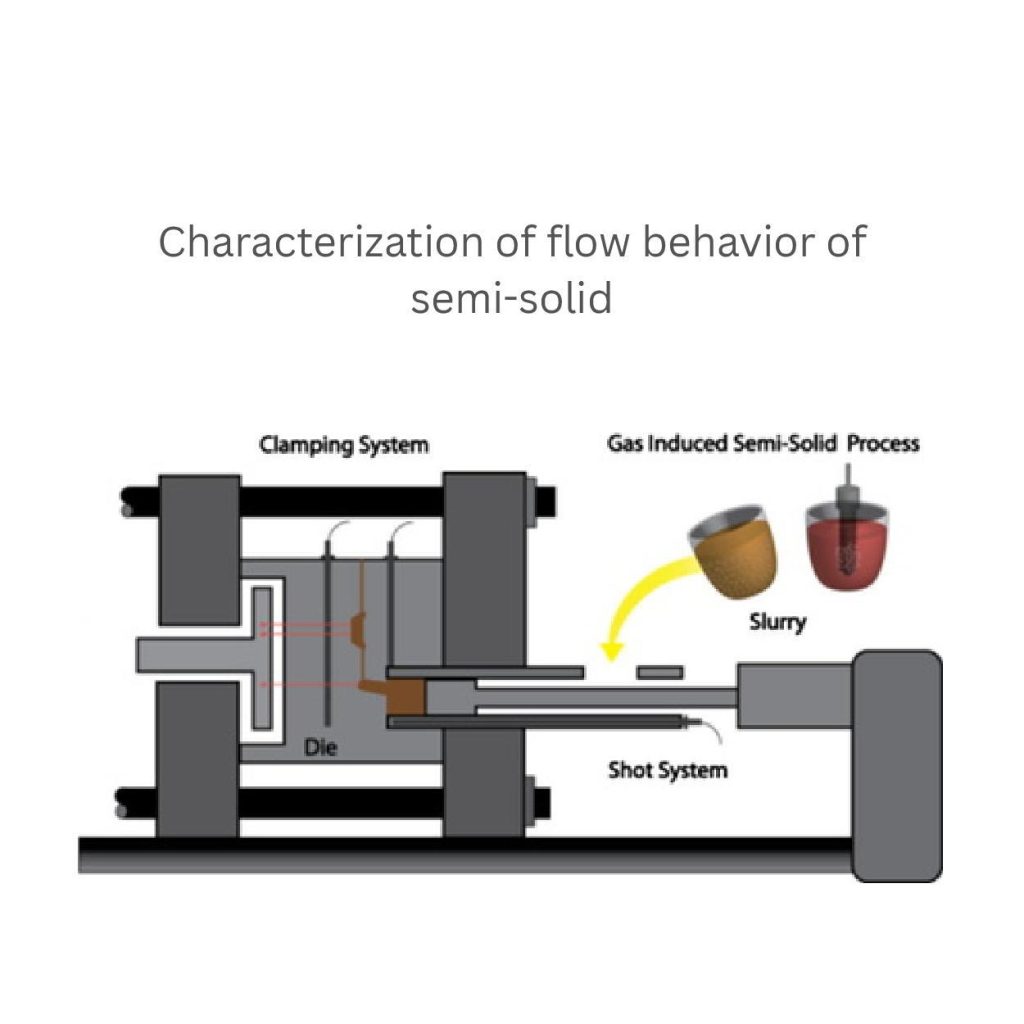

3. Halbfester Druckguss

Für den Semi-Solid-Druckguss bereiten Sie den Metallschlamm nach der gasinduzierten Methode vor. Der Schlicker muss teilweise flüssig und teilweise fest sein (30-70%). Anschließend wird dieser Schlicker über Spritzsysteme in die Form gefüllt.

Die Spannsysteme der Matrizen bleiben fest verriegelt, bis das Metall gleichmäßig gefeilt ist und das Produkt formt.

Halten Sie die Parameter wie Verarbeitungstemperatur knapp unter dem Schmelzpunkt der Schmelze und Pressdruck von 50 bis 100 MPa ein.

Durch die Kombination von Gießen und Schmieden unterscheidet sich dieses Verfahren von Vakuum- und Pressgüssen. Es kann ein Budget von $ 300.000 bis $400.000 erfordern und dauert 1 bis 3 pro Einheit Zyklus.

Sie können dieses Verfahren zur Herstellung von Mikrostrukturteilen verwenden. Denn es ist am besten geeignet, um ihnen die erforderliche Festigkeit und Präzision zu verleihen.

Beschränkungen und Herausforderungen

- Vakuumgießen: Dieses Verfahren ist mit hohen Investitionen von etwa $200.000 verbunden. Bei der Herstellung von dünnwandigen Bauteilen mit dieser Technik können Schwierigkeiten auftreten. Denn eine Dicke unter 3 mm ist nicht möglich. Außerdem können Sie keine hochkomplexen Teile herstellen. So können beispielsweise Teile mit Hinterschneidungen oder scharfen Ecken, deren Komplexität 7-8 auf einer 10-Punkte-Skala übersteigt, nicht im Vakuumgussverfahren hergestellt werden.

- Squeeze-Casting: Ihr Produktionszyklus ist um bis zu 20-30% langsamer als beim Vakuumguss. Das Squeeze-Casting ist für Kleinserien kostspielig (Einrichtungskosten ca. $250.000). Außerdem können mit diesem Verfahren keine dünnwandigen Teile unter 4 mm Dicke hergestellt werden. Außerdem lassen sich damit keine komplexen Formen, wie z. B. komplizierte Gitterstrukturen, herstellen.

- Halbfester Druckguss: Das halbfeste Verfahren ist teurer als das Vakuum- und das Squeeze-Casting-Verfahren. Es ist auf bestimmte Legierungen beschränkt, die für den halbfesten Zustand geeignet sind. Außerdem verlangt es Ihnen harte Kämpfe ab, wenn Sie Teile mit Dicken unter 5 mm herstellen wollen. Semisolide ermöglichen auch keine extremen Geometrien, die einen Komplexitätsgrad von 9 auf einer 10-Punkte-Skala überschreiten.

Konstruktion und Herstellung von Werkzeugen für HPDC

Faktoren, die die Lebensdauer der Stümpfe beeinflussen

Sie sollten wissen, dass bei Temperaturschwankungen von 200-400 °C Temperaturwechsel auftreten. Dadurch entstehen Risse.

Wenn man das Metall mit Geschwindigkeiten von über 50 m/s schiebt, wird die Oberfläche ebenfalls abgenutzt. Das führt zu Erosion.

Einige andere Faktoren, die bei Metallen im Laufe der Zeit auftreten, sind Korrosion, Rost, Stärke und Schwäche. Diese Auswirkungen passieren, weil ihre Metalle oft mehr als 2% Chlor enthalten. Es reduziert die Lebensdauer der Matrizen um 30-50%.

Bedeutung von Belüftung und Kühlung

Optimieren Sie die Entlüftungssysteme, um das Entweichen von Luft während des Gießens zu reduzieren. Diese Einstellungen müssen Luftströmungsraten von 100-150 cm³/s aufrechterhalten. Vermeiden Sie eine Überhitzung und halten Sie den Temperaturverlauf der Gussform ein. Stellen Sie dazu die Kühlkanäle zwischen 200°C und 250°C ein.

Außerdem kann ein übersehenes Problem, wie z. B. die thermische Belastung, tritt auf, wenn Sie es versäumen, Temperaturunterschiede von mehr als 50 °C zu regulieren. Das führt zu Rissen und Verformungen in der Matrize.

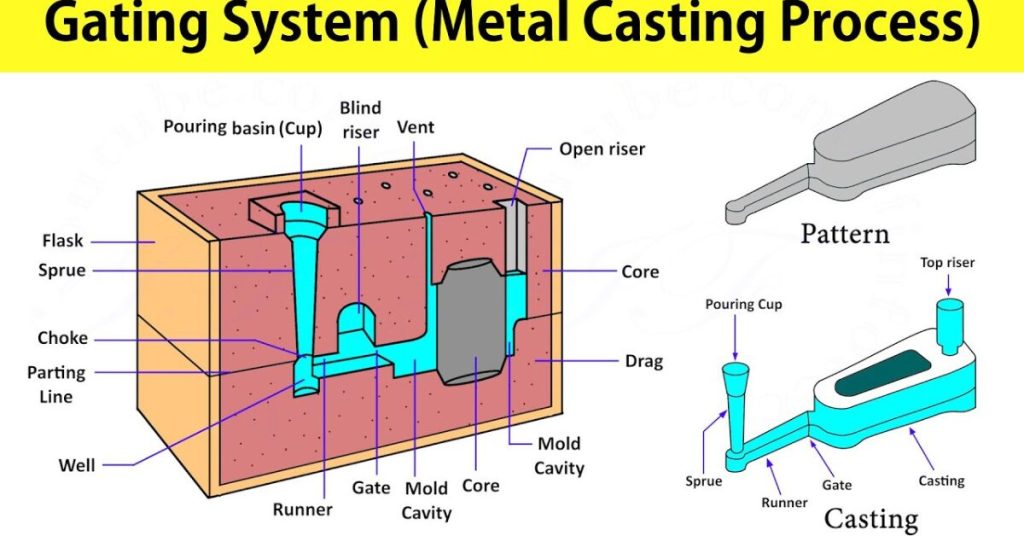

Gating und Risering

Sie steuern den Fluss der verflüssigten Metalle mit einer Angussdicke von 5-10 mm. In der Zwischenzeit sind die Steigrohre in den Bearbeitungseinrichtungen dazu da, die Matrizensubstanzen gleichmäßig zu füllen. Sie haben einen Durchmesser von 20-30 mm. Die unsachgemäße Ausrichtung dieser Faktoren kann zu Porosität in den Produkten führen.

Matrizenmaterialien für verschiedene Legierungen

Dies ist der wichtigste Aspekt, den es zu berücksichtigen gilt. Versuchen Sie, die stärkste Legierung für die Herstellung einer Gussform zu wählen, wobei Sie das zu gießende Metall im Auge behalten sollten. Zum Beispiel Stahl, Kupfer oder Aluminium.

In den meisten Fällen wird jedoch Stahl verwendet, weil er stabil ist und hohen Temperaturen standhält. Kupfer ist ein gutes Metall, das die Wärme in Teilen effizient übertragen kann. Aluminium ist immer verfügbar, um leichte Teile herzustellen.

Verfahren zur Herstellung von Werkzeugen

Für die Herstellung von Matrizen gibt es zwei Methoden. Eine davon ist die Funkenerosion (EDM), die andere ist CNC-Präzisionsbearbeitung.

Das EDM-Verfahren eignet sich für die Herstellung von Werkzeugen mit Schnitten von nur 0,01 mm. Dabei wird das Material durch elektrische Entladungen verdampft.

Mit CNC integrieren die Hersteller automatisierte Werkzeuge zur Herstellung komplexer Formwerkzeuge. Dieses Verfahren eignet sich für Prototypen und Formen mit Toleranzen von bis zu 0,1 mm.

Gesenkbeschichtungen

Wussten Sie, dass das Aufbringen von Beschichtungen wie Keramik oder Galvanik auf eine Matrize deren Lebensdauer um 30-50% erhöhen kann? Keramikbeschichtungen können auf Teile aufgebracht werden, die einer Temperatur von über 300 °C ausgesetzt werden sollen. Eine galvanische Beschichtung kann jedoch die Haltbarkeit der Oberfläche und die Endbearbeitung von Werkzeugen erhöhen.

Prozessoptimierung und -steuerung bei HPDC

Teil Analyse

Analysieren Sie das Teil und prüfen Sie die Zweckmäßigkeit des Gussentwurfs. Achten Sie auf die Wandstärke (in der Regel 2-5 mm) und den Entformungswinkel (1-3 Grad) für einen reibungslosen Auswurf. In dieser Phase werden Ihnen die tatsächlichen Fehlerbereiche und Belastungspunkte aufgezeigt.

Trennfläche

Halten Sie die Trennflächen flach oder stellen Sie sicher, dass sie natürlichen Konturen folgen. Dies verringert den Grat und ermöglicht ein einfaches Entfernen des Gussteils. Außerdem wird dadurch die Bearbeitungszeit um 20-30% reduziert.

Form System Design

Die Hauptbestandteile von Formkonstruktionen können Anschnitte, Angüsse und Entlüftungen sein. Optimieren Sie diese für einen gleichmäßigen Fluss. Zum Beispiel können die Länge der Angusskanäle (100-200 mm) und die Dicke der Anschnitte (5-10 mm) zu einer fehlerfreien Produktion führen.

Optimierung der Prozessparameter

Zu den Prozessparametern gehören die Einspritzgeschwindigkeit (4-6 m/s für gleichmäßiges Füllen), der Nachdruck (500-800 bar) und die Abkühlgeschwindigkeit (20-50 °C/s). Sie müssen angemessen eingestellt werden, um Teile mit genauen Abmessungen und fehlerfrei herzustellen.

2D-Dokumentation und Fertigung

Technische 2D-Zeichnungen helfen Ihnen, Konstruktionsdetails zu verfolgen und Fehler zu minimieren. Zu diesem Zweck setzen die Hersteller CNC-Bearbeitung und Funkenerosion für Werkzeuge ein. Auf diese Weise können sie Toleranzen von bis zu 0,01 mm erreichen.

HPDC-Simulation

Bei HPDC sind die numerische Strömungssimulation (CFD) und die Finite-Elemente-Analyse (FEA) nützlich. Sie können thermische, strömungstechnische und belastungstechnische Aspekte bei der Konstruktion von Formen berücksichtigen. Außerdem können Sie damit die Durchlaufzeiten um etwa 40% verkürzen. Außerdem verbessern sie die Erstlingsqualität.

Adaptive Steuerung und SPC

Adaptive Kontrollsysteme umfassen AI-Algorithmen. Mit ihnen können Sie die Prozesseinstellungen dynamisch ändern. Außerdem helfen sie Ihnen, den Materialabfall um 20-30% zu reduzieren, die Produktionskosten zu senken und die Qualität zu verbessern.

In ähnlicher Weise können Sie mit Hilfe der statistischen Prozesskontrolle (SPC) die Produktion überwachen und steuern. Sie hilft Herstellern, durch die Analyse von Datentrends konsistente Ergebnisse zu erzielen. Außerdem können sie Schwankungen bei kritischen Parametern beseitigen.

Prozesskontrolle in Echtzeit

Sie können nun die Einstellungen während des Gießens über Sensoren und Stellglieder anpassen. Thermoelemente messen die Temperatur von Metallen (200°C-450°C).

Messumformer wandeln physikalische Größen wie den Einspritzdruck (500-1200 bar) in elektrische Signale um. Die Prozesssteuerung in Echtzeit ermöglicht es Ihnen daher, die Parameter sofort einzuhalten.

Schlussfolgerung:

Die Hersteller verwenden das Druckgussverfahren, um Teile mit guten Details herzustellen. Es ist die schnellste Technik. Sie kann geschmolzenes Aluminium, Zink oder Magnesium in verschieden geformte Anwendungsteile umwandeln. Allerdings ist die Entwicklung einer perfekten Form wichtig. Denn sie hat einen direkten Einfluss auf das Endergebnis. Versuchen Sie daher, fortschrittliche Werkzeuge wie AI, FEA, CFD usw. einzusetzen, um die Parameter von HPDC sofort anzupassen.

0 Kommentare