Anodizing Aluminum Die Casting creates a protective surface. First, the aluminum die casting part is cleaned. Next, an electrical current in an acid bath forms an oxide layer. This layer strengthens the aluminum, boosting its resistance to wear. Finally, the anodized part can be dyed for color. Anodizing gives a product a specific color and increases its aesthetics. However, porosity can impact its final finish.

Daher werden in diesem Artikel einige wichtige Parameter der Eloxieren von Aluminium-Druckguss. Dazu gehören Qualitätskontrolle, Verfahren und Vorbehandlungstaktiken.

Wenn Sie auf der Suche nach Eloxieren Druckguss Aluminium Dienstleistungen für Ihre Druckguss-Teile, willkommen, uns zu kontaktieren, werden wir Ihnen Problem zu lösen, können Sie gehen zu Eloxieren von Aluminiumguss Seite, um mehr über die Oberflächenbeschaffenheit von Eloxal zu erfahren.

Was ist Aluminiumdruckguss?

Aluminium-Druckguss ist ein häufig verwendetes Verfahren. Damit lassen sich detailgetreue Teile für jede Branche herstellen. Der erste Schritt bei diesem Verfahren ist das Schmelzen der Aluminiumlegierung durch Erhitzen auf ihren Schmelzpunkt.

Anschließend durchläuft das geschmolzene Metall ein Einspritzverfahren, um die Stahlform unter hohem Druck gleichmäßig zu füllen. Die Form gibt dem Produkt die Profilform, und nach dem Erstarren ist das Teil bereit für die Entnahme.

Druckguss-Verfahren

- Jedes Teil mit dünnen Wänden (1-2 mm) kann mit Druckguss hergestellt werden. Der Grund dafür ist, dass das Metall mit mehr als 10.000 psi eingespritzt wird und daher schneller arbeitet. Dieses Verfahren ist auch für die Massenproduktion geeignet.

- Der Niederdruckguss eignet sich hervorragend für dünn- bis mittelwandige Teile. Es gibt die tatsächliche Form, ohne viele Fehler zu verursachen. Allerdings ist es ein langsames Verfahren, bei dem 20-100 psi verwendet werden.

- Beim Vakuumdruckguss wird zunächst die eingeschlossene Luft aus der Form entfernt. Aus diesem Grund entstehen beim Gießen keine winzigen Löcher, die sich schließlich in Porosität umwandeln.

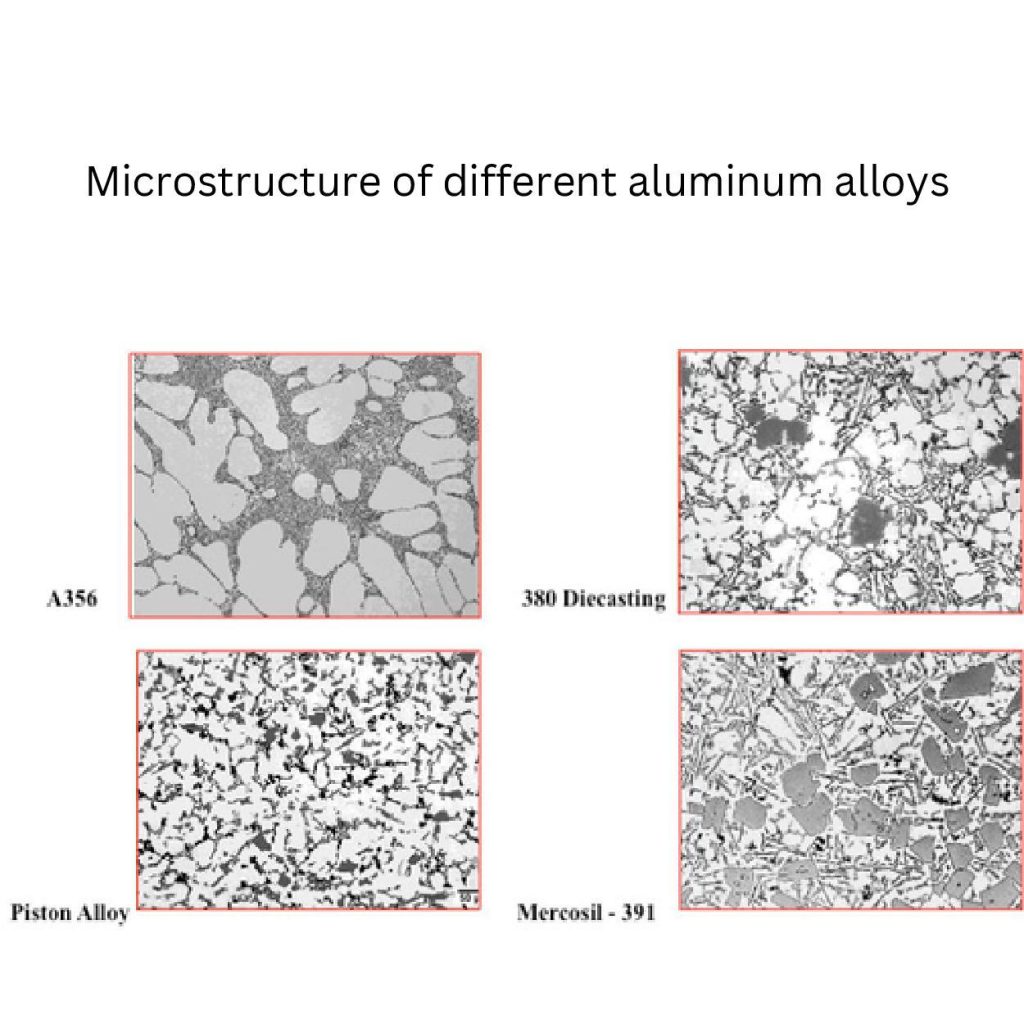

Gängige Aluminium-Legierungen

A380:

Diese Legierung hat eine gute Fließfähigkeit, da sie Siliziumelemente enthält. Die Hersteller verwenden zum Gießen eine Temperatur von 660-680 °C.

A380 eignet sich grundsätzlich für dünnwandige Teile und bietet eine bessere Festigkeit für die Eloxierung als Hochleistungslegierungen.

ADC12:

ADC12 enthält einen höheren Siliziumgehalt. Aus diesem Grund lassen sich mit diesen Legierungen enge Toleranzen mit Wandstärken von 2-3 mm realisieren.

Alternativ sind sie auch nicht viel besser zu eloxieren. Es wird bei unter 650-670°C Temperatur gespritzt.

Wichtige Eigenschaften

- Stärke: Der A380 produziert starke Teile.

- Korrosionsbeständigkeit: ADC12 korrodiert nicht leicht.

- Eloxieren: A380 verträgt sich gut mit Eloxieren. ADC12 hingegen ist härter, da es einen Überschuss an Silizium gibt. Das unterbricht die Oxidschicht.

Die Casting Defects

Kleine Löcher (Porosität) entstehen, wenn das Gussstück nicht gleichmäßig abkühlt und die Teile dadurch geschwächt werden.

The content of dirt or oxides may trap into the metal, causing inclusions. These issues also impact the anodizing results and somehow ruin the finish. You can go to die casting defects page to know moare defects for die casting products.

Die Casting Tooling

Tooling means Druckgussform (die). It is usually made with steel metal to have enough strength. That, therefore, can work under high heat (over 600°C) and pressure (10,000+ psi).

Oberfläche

Druckgussteile können bereits bessere und sauberere Oberflächen haben, aber es besteht die Notwendigkeit, kleinere Fehler zu entfernen. Ihre derzeitige Rauheit liegt zwischen 1,6 und 3,2 µm (wie feines Schleifpapier). Das Polieren dieser Oberflächen kann sie glatter machen.

Was ist Eloxieren von Aluminiumdruckguss?

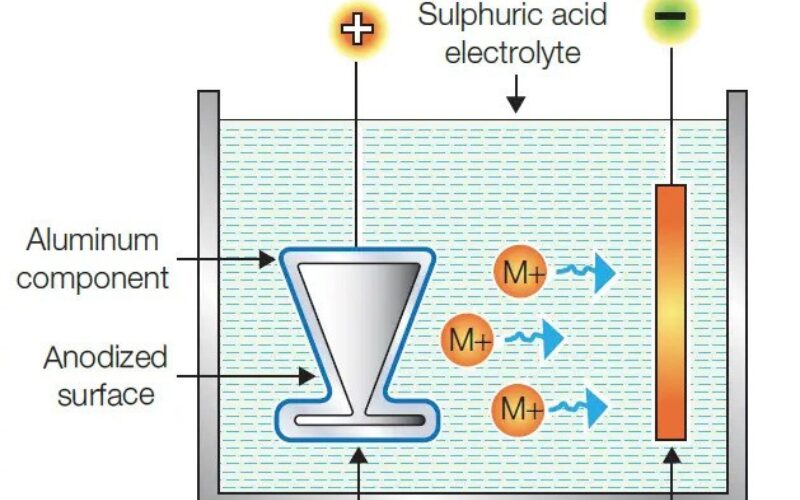

Anodizing aluminum die casting refers to an electrochemical technique. It’s like the further enhancement of the natural oxide layer on aluminum casted parts. After anodizing, aluminum casting parts do not corrode easily. They hold paint well and last longer.

Die Automobilindustrie, die Luft- und Raumfahrt und die Unterhaltungselektronik verwenden es zur Herstellung ihrer funktionellen und ästhetischen Komponenten.

Elektrochemisches Verfahren

Um ein Teil zu eloxieren, wird ein Bad mit einem sauren Elektrolyten (z. B. Schwefelsäure) vorbereitet. Das Personal taucht dann Aluminium in dieses Bad ein.

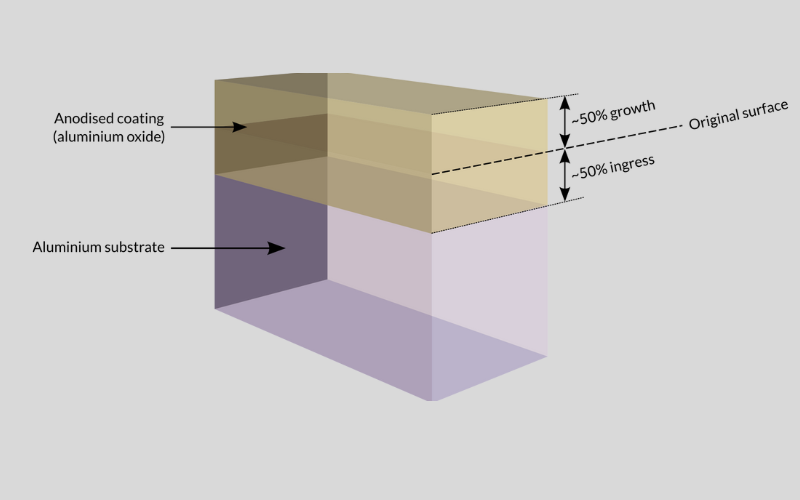

Bei diesem Verfahren wird durch elektrischen Strom eine harte, poröse Oxidschicht erzeugt. Dieses Ergebnis wird durch die Bildung von Sauerstoff-Ionen möglich. Diese verbinden sich mit dem Aluminium.

Die Schichtdicke kann je nach Verfahren zwischen 5 und 100 Mikrometern (µm) liegen.

Chemische Gleichungen

- Die chemische Gleichung an der Anode (Aluminiumteil) lautet 2Al+3H₂O→Al₂O₃+6H⁺+6e-.

- Im Inneren der badähnlichen Kathode befindet sich 6H⁺ + 6e- → 3H₂.

Arten der Eloxierung von Aluminium-Druckguss

1. Chromsäure-Eloxieren:

Die meisten Teile für die Luft- und Raumfahrt benötigen eine ausreichende Haltbarkeit und weniger Gewicht. In diesem Fall funktioniert das Chromsäure-Eloxieren gut. Mit ihr wird es einfacher, eine dünne Oxidschicht zu bilden, die in der Regel 2-5 µm dick ist.

2. Schwefelsäure-Eloxieren:

Es fällt in die Kategorie der üblichen Eloxalarten. Bei diesem Verfahren wird Schwefelsäure verwendet. Es kann viel dickere Oxidschichten erzeugen, die zwischen 5 und 25 µm schwanken.

Im Allgemeinen schafft diese Eloxierung ein Gleichgewicht zwischen Haltbarkeit und Ästhetik der Teile. Das können Verbraucherprodukte wie Smartphones, Kochgeschirr und Architektur sein.

3. Hart anodisiert:

Dies ist eine weitere Art des Eloxierens, bei der ebenfalls Schwefelsäure verwendet wird. Der Unterschied liegt jedoch in der Fähigkeit, eine dickere und härtere Oxidschicht zu erzeugen. Diese kann 25 bis 100 µm betragen.

Dickere Schichten sind für hochbelastete Teile wichtig, um Barrieren gegen Verschleiß zu bilden. Beispiele sind Hydrauliksysteme, militärische Ausrüstung und Industriemaschinen.

Mikrostruktur der Eloxalschicht.

In der Eloxalschicht befinden sich Poren. Diese ähneln einer bienenwabenartigen Struktur. Die Poren nehmen Farbe gut auf und bilden eine Schutzschicht gegen Korrosion und Verschleiß.

Die Bildung der Porengröße hängt von dem verwendeten Verfahren ab. Zum Beispiel von der Spannung (12-24 Volt) und der Temperatur (18-22°C für Typ II).

Konventionelle Eloxierung vs. Harteloxierung

Das herkömmliche Eloxieren (Schwefelsäure) eignet sich am besten für Teile, die einen ästhetischen Touch oder eine mittlere Verschleißfestigkeit benötigen.

Wenn extreme Haltbarkeit und Härte gefragt sind, ist die Harteloxierung (Typ 3) ideal. Es kann eine Härte von bis zu 350-500 Vickers-Härte (HV) erreichen.

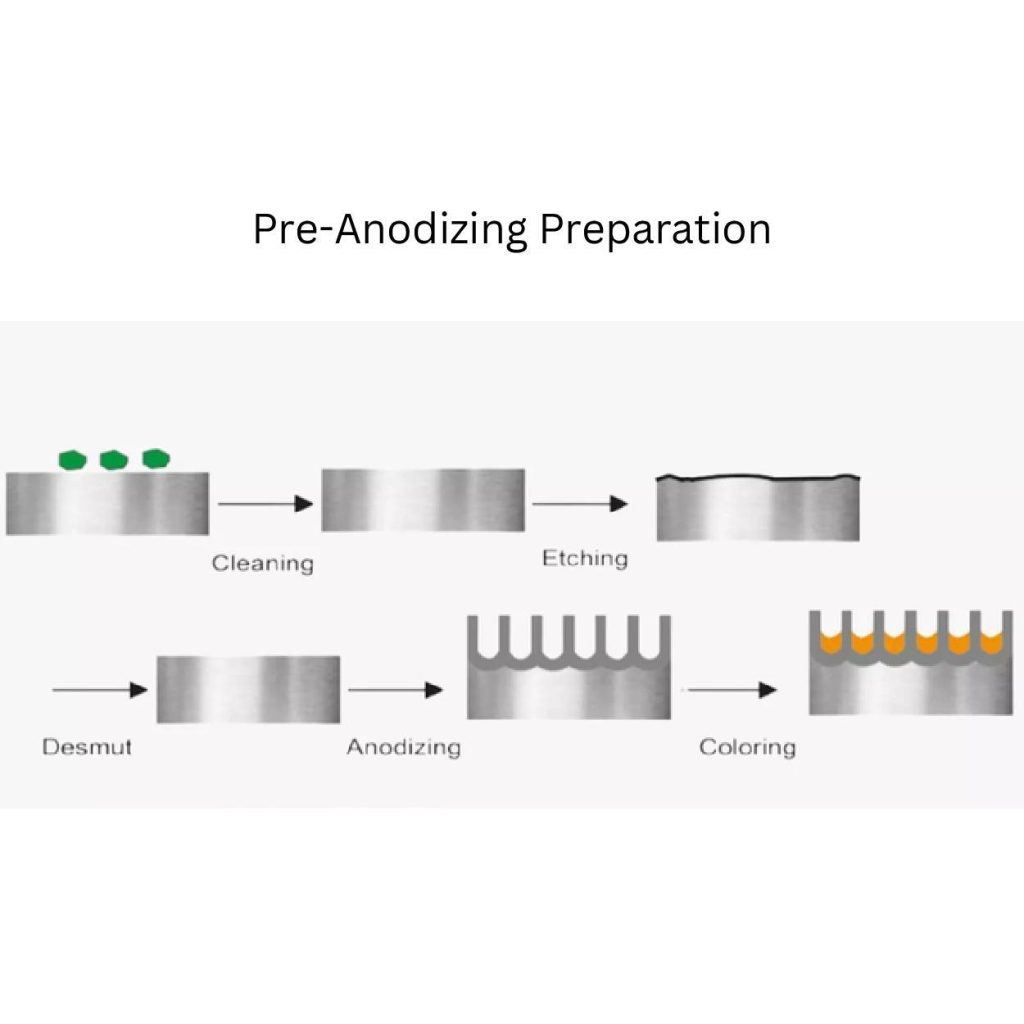

Eloxalvorbereitung für Aluminiumdruckguss

Reinigung

Die Aluminiumteile werden mit verschiedenen Reinigern gereinigt. Alkalische Reiniger (pH-Wert 10-12) sind dabei üblich.

Sie arbeiten bei 50-70°C. Es dauert 5-10 Minuten, um Schmutz, Fett oder Ablagerungen zu entfernen. Reiniger bauen Ölbestandteile durch Verseifung ab und wandeln sie in Seifenform um.

Außerdem gibt es auch Reiniger auf Lösungsmittelbasis. Sie sind zu schnell und entfetten ohne Wasser.

Ätzen

Eine leicht raue Textur ohne Oxide entsteht in der Regel durch ein Ätzverfahren. Dabei wird Natronlauge (Natriumhydroxid, 50-100 g/L) verwendet. Der Prozess findet bei 50-70 °C statt und dauert 1 bis 5 Minuten.

Die Rauhigkeit der Teile wird von 0,8 µm auf 1,5-3 µm verbessert. So kann das Teil gut halten oder mit Farbe haften. Eine Überätzung ist nicht unbedingt wichtig, da sie Lochfraß verursacht.

Entmutigung

Das Desmuting-Verfahren eignet sich gut für die einfache Entfernung von Ruß. Ruß (Reste von Oxiden und Legierungselementen) entsteht nach dem Ende des Ätzvorgangs.

Deshalb brauchen sie eine Art Lösung (Salpetersäure mit einem Anteil von 10-30%), die ihre Schichten auflöst.

Die Säurereaktion löst die restlichen Oxide in 1-3 Minuten auf. Es macht Aluminiumoberflächen völlig sauber.

Messung der Oberflächenrauhigkeit

Die Oberflächenrauheit variiert, kann aber durch profilometrische Messungen erfasst werden. Dabei werden Spitzen und Täler mit einem Taststift analysiert.

Die idealen Rauhigkeitsparameter liegen zwischen 0,5 und 2,5 µm. Zu glatte Teile halten Beschichtungen nicht gut, während eine hohe Rauheit nicht zu einer gleichmäßigen Oberfläche führt.

Bedeutung von Verweilzeiten und chemischen Konzentrationen

Die Konzentration auf die Verweilzeit hilft, das gewünschte Ergebnis zu erzielen, sei es beim Reinigen oder beim Ätzen.

Andernfalls kann das Teil beschädigt werden.

Wenn man zum Beispiel der Natronlauge mehr Zeit gibt (mehr als 5 Minuten), führt das zu einer Überätzung der dünnen Wände.

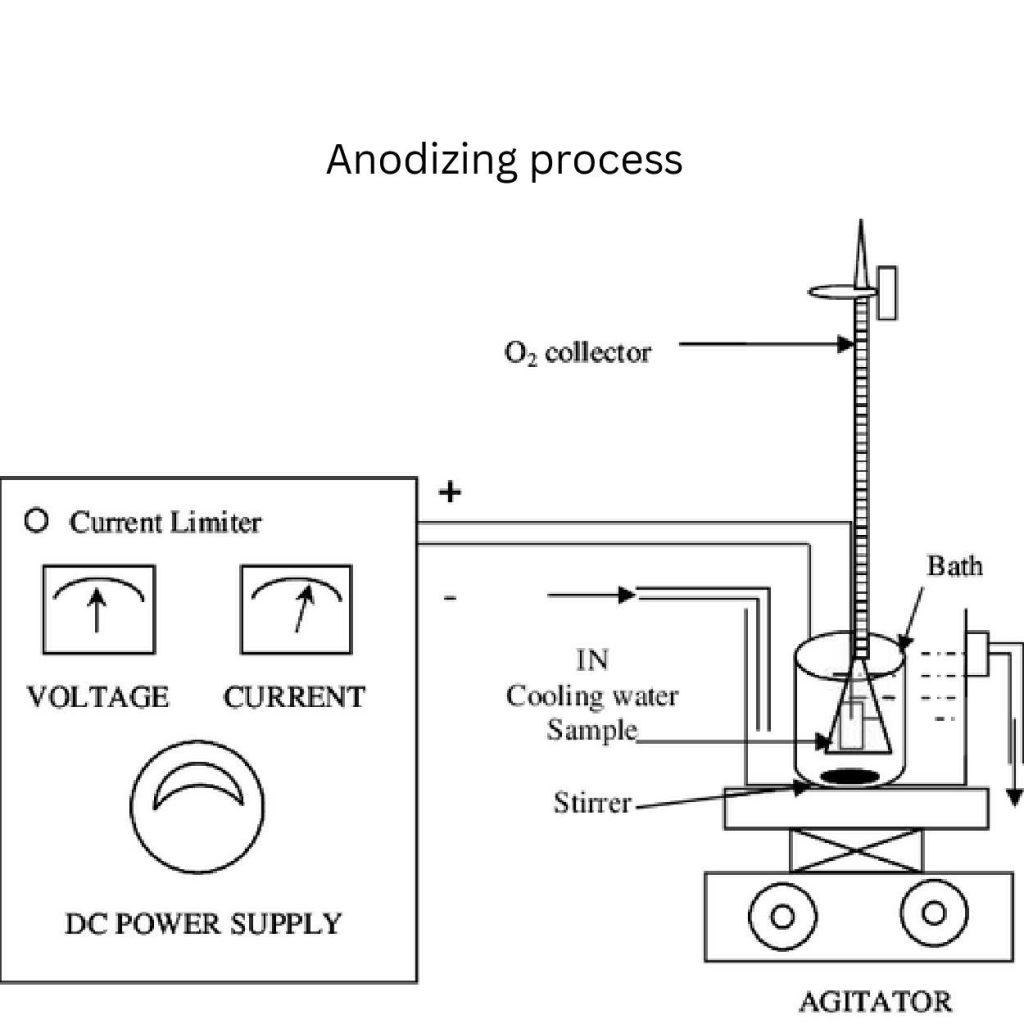

Eloxalverfahren für Aluminiumdruckguss

Elektrolyt-Zusammensetzung in Eloxieren von Aluminium-Druckguss

Das Bad wird durch Mischen von Schwefelsäure mit Wasser hergestellt. Um jedoch die Porenbildung zu kontrollieren oder die Absorption zu verbessern, eignen sich Zusatzstoffe wie organische Säuren am besten.

Auch das Kühlwasser ist wichtig, um die Badtemperatur bei 18-22 °C zu halten.

Stromdichte, Temperatur und Zeit

- Stromdichte: DC-Stromquelle und Strombegrenzer verwalten sie. Sie muss etwa 1,5-3 A/dm² betragen. Ein höherer Strom beschleunigt den Prozess, sorgt aber nicht für Gleichmäßigkeit.

- Spannung: Die 12-24 Volt sind für allgemeine Zwecke ausreichend. Sie kann jedoch je nach Legierung oder Dicke geändert werden.

- Zeit: Das Eloxieren dauert 30-60 Minuten. Mehr Zeit schafft dickere Schichten.

Bildung von Porenstrukturen

Wir haben bereits über die Porenbildung durch elektrischen Strom beim Eloxieren gesprochen. So verteilen Rührwerke die Chemikalien gleichmäßig in ihnen. Die Farbstoffe füllen sie so richtig aus, dass sie nicht so leicht korrodieren würden.

Chromsäure vs. Schwefelsäure Eloxieren

Chromsäure (Typ I):

Verwendet 3-10% Chromsäure im Bad. Erzeugt dünnere Schichten (2-5 µm) mit hervorragender Korrosionsbeständigkeit, aber begrenzter Anfärbbarkeit.

Bei diesem Verfahren wird 3-10% Chromsäure im Bad verwendet. Es eignet sich am besten, um dünnere Wände zu erzeugen und Korrosion zu verhindern. Allerdings ist es nicht für jede Beschichtung geeignet.

Schwefelsäure (Typ 2/3):

Es eignet sich besser für die Herstellung dickerer Schichten, die den Farbstoff gut halten können. Wobei die Harteloxierung eine extreme Haltbarkeit bietet.

Die Rolle der Kathode

Der Stromkreis endet an der Kathode (Blei oder Stahl). An dieser Stelle bildet sich Wasserstoffgas, das die Reaktion der Anode mit Sauerstoffionen ermöglicht.

Einfluss der Legierungszusammensetzung

Höhere Siliziumpartikel in ADC12 blockieren die Reaktionen, so dass die Oxidschicht nicht gut haftet.

Das niedrigere Silizium des A380 absorbiert die Farbe gleichmäßig.

Post-Anodisierungsprozesse und Qualitätskontrolle

Dichtungsmechanismen

Es ist wichtig, die poröse Schicht zu versiegeln. Dadurch wird die Schutzbarriere verbessert. Sie können sie mit heißem Wasser versiegeln (90-100°C für 15-30 Minuten). Dadurch entsteht hydratisiertes Aluminiumoxid.

Färbeverfahren

Organische oder anorganische Farbstoffe bedecken die poröse Oxidschicht. Dabei legen die Hersteller die Teile für 5-20 Minuten in Farbbäder bei 50-60 °C. Auch durch Sprühen und Tauchen wird die Farbe gleichmäßig verteilt.

Dickenprüfung

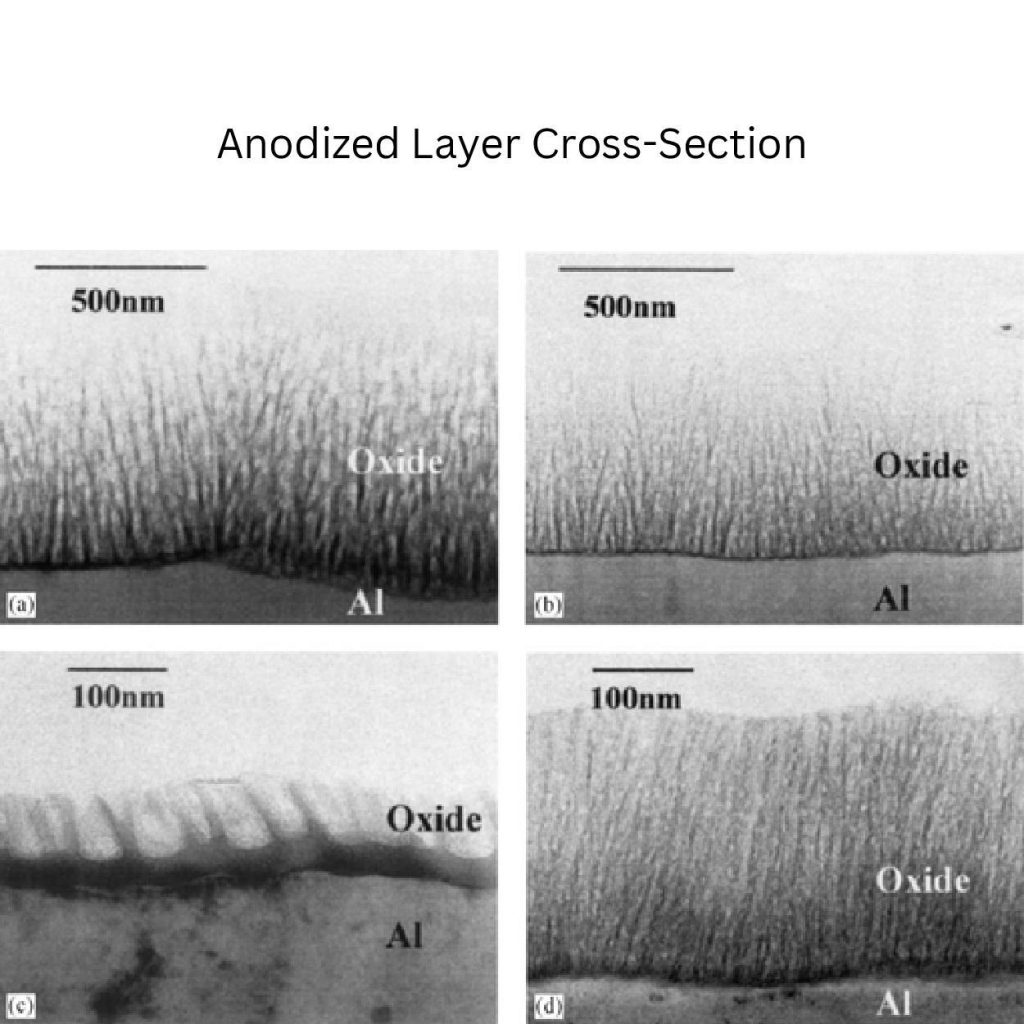

Die Querschnittsmikroskopie misst die Dicke. Wie auf dem Bild zu sehen ist, steht die Bezeichnung Oxid für die Oxidschicht und A1 für die Aluminiumoberfläche.

Das Dickeniveau muss den Normen wie ISO 7583 entsprechen. Die Anforderung liegt zwischen 5-25 µm bei Typ 2 oder 25-100 µm bei Typ 3. Auch die Einbeziehung der Wirbelstromprüfung gewährleistet eine grundlegende zerstörungsfreie Prüfung.

Eloxieren von Aluminium-Druckguss Korrosionsprüfung

Das Verfahren, mit dem festgestellt werden kann, ob Teile korrodieren können oder nicht, ist der Salzsprühtest (ASTM B117). Die Hersteller besprühen die Teile und lassen sie 100-1000 Stunden lang liegen.

Der elektrochemische Impedanzspektroskopie-Test analysiert die Fähigkeit der Oxidschicht, elektrischen Strömen zu widerstehen.

Qualitätsstandards

Qualität steht im Allgemeinen an erster Stelle. Daher müssen die eloxierten Teile Normen wie MIL-A-8625 erfüllen. Dieser Leitfaden gibt Auskunft über die zulässige Porosität, Dicke und Bindung.

Die Bedeutung der pH-Kontrolle bei der Versiegelung

Um den pH-Wert des Versiegelungsbades aufrechtzuerhalten, ist ein pH-Wert von 5,5-6,5 (für Nickel-Acetat) oder ein neutraler pH-Wert (heißes Wasser) zu wählen. Dadurch ist die Gefahr einer unvollständigen Versiegelung geringer.

Schlussfolgerung

Proper anodizing methods will cause the die cast aluminum parts to become more strong. They can resist corrosion more effectively and look beautiful. Optimized casting techniques, suitable alloys, and precise anodized concentration generate an output with quality and durability. There are also standards like MIL-A-8625 from which manufacturers can get proper insights on finishing.

0 Kommentare