Anodizing Aluminum Die Casting creates a protective surface. First, the aluminum die casting part is cleaned. Next, an electrical current in an acid bath forms an oxide layer. This layer strengthens the aluminum, boosting its resistance to wear. Finally, the anodized part can be dyed for color. Anodizing gives a product a specific color and increases its aesthetics. However, porosity can impact its final finish.

Daarom worden in dit artikel enkele belangrijke parameters van anodiseren van aluminium spuitgietwerk. Dit omvat kwaliteitscontrole, procedures en voorbehandelingstactieken.

Als u de anodiserende diensten van het matrijzenafgietselaluminium voor uw matrijzenafgietseldelen zoekt, heet welkom om ons te contacteren, zullen wij u probleem oplossen, kunt u naar gaan anodiseren van gegoten aluminium pagina om meer te weten te komen over de oppervlakteafwerking van anodiseren.

Wat is spuitgieten van aluminium?

Gieten van aluminium is een veelgebruikt proces. Dat kan scherp gedetailleerde onderdelen maken voor elke industrie. De eerste stap in dit proces is het smelten van de aluminiumlegering door deze te verhitten tot het smeltpunt.

Daarna ondergaat dit gesmolten metaal een injectieproces om de stalen mal onder hoge druk gelijkmatig te vullen. De mal zorgt voor de vorm van het productprofiel en na het stollen is het onderdeel klaar om verwijderd te worden.

Matrijzengietprocessen

- Elk onderdeel met dunne wanden (1-2 mm) kan worden gemaakt met hogedrukgieten. Dit komt omdat het metaal met meer dan 10.000 psi wordt ingespoten en daardoor sneller werkt. Dit proces is ook geschikt voor massaproductie.

- Lagedrukgietwerk is perfect voor onderdelen met dunne tot middelmatig dikke wanden. Het geeft de werkelijke vorm zonder veel defecten te veroorzaken. Het is echter een langzaam proces waarbij 20-100 psi wordt gebruikt.

- Vacuümgieten verwijdert in eerste instantie de ingevangen lucht uit de mal. Hierdoor ontstaan er bij het gieten geen kleine gaatjes die uiteindelijk poreus worden.

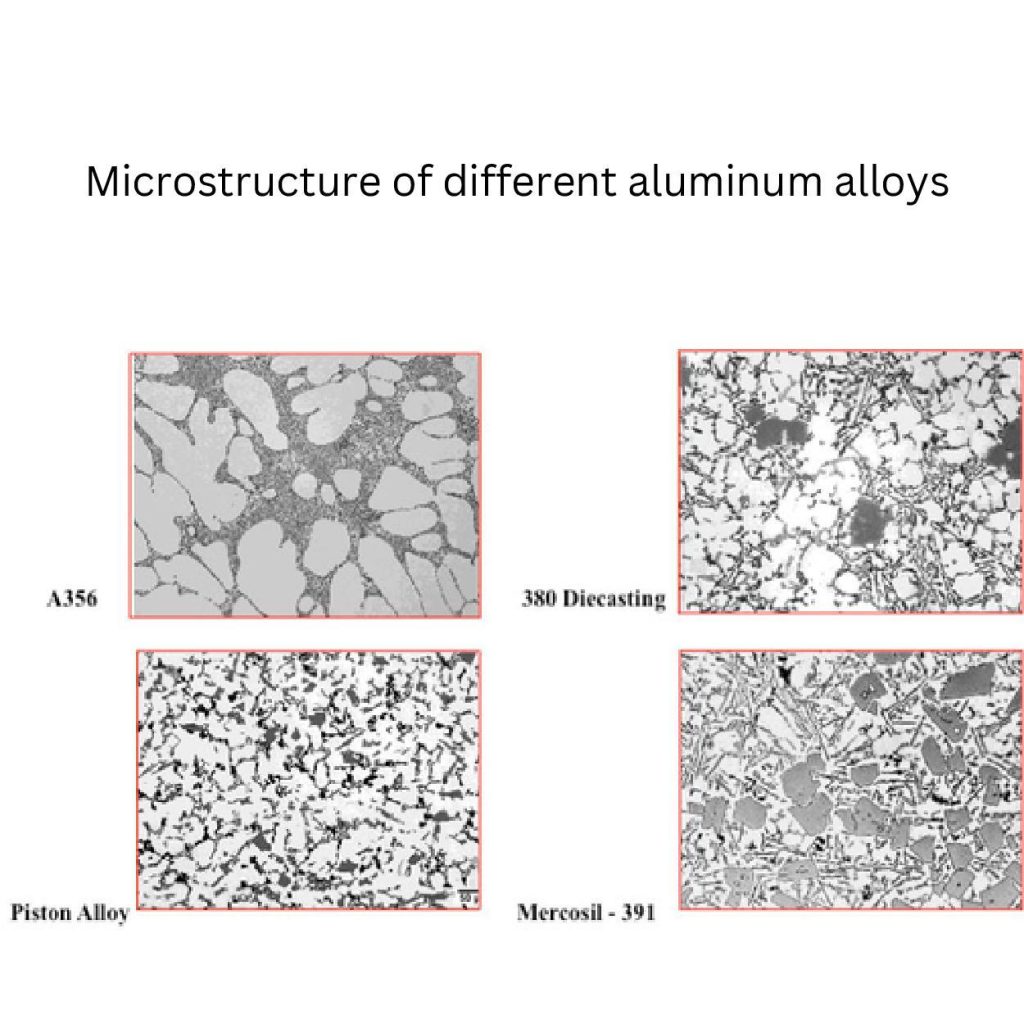

Gebruikelijke aluminiumlegeringen

A380:

Deze legering heeft een goede vloeibaarheid door de aanwezigheid van siliciumelementen. Fabrikanten gebruiken een temperatuur van 660-680°C om het te gieten.

A380 is in principe geschikt voor dunwandige voorwerpen en geeft een betere sterkte voor anodiseren dan hoogwaardige legeringen.

ADC12:

ADC12 bevat meer silicium. Daarom maken deze legeringen nauwe toleranties met wanden van 2-3 mm.

Als alternatief zijn ze niet veel beter te anodiseren. Het wordt geïnjecteerd bij een temperatuur van minder dan 650-670 °C.

Essentiële eigenschappen

- Sterkte: A380 produceert sterke onderdelen.

- Corrosiebestendigheid: ADC12 corrodeert niet gemakkelijk.

- Anodiseren: A380 gaat goed samen met anodiseren. Ondertussen is ADC12 moeilijker omdat er teveel silicium is. Dat verstoort de oxidelaag.

Die Casting Defects

Er ontstaan kleine gaatjes (porositeit) als het gietmetaal niet gelijkmatig afkoelt, waardoor de onderdelen zwakker worden.

The content of dirt or oxides may trap into the metal, causing inclusions. These issues also impact the anodizing results and somehow ruin the finish. You can go to die casting defects page to know moare defects for die casting products.

Die Casting Tooling

Tooling means matrijzengietmatrijs (die). It is usually made with steel metal to have enough strength. That, therefore, can work under high heat (over 600°C) and pressure (10,000+ psi).

Afwerking oppervlak

Gegoten onderdelen kunnen al betere en nettere oppervlakken hebben, maar er moeten kleine foutjes verwijderd worden. Hun huidige ruwheid varieert tussen 1,6 en 3,2 µm (zoals fijn schuurpapier). Door deze oppervlakken te polijsten kunnen ze gladder worden.

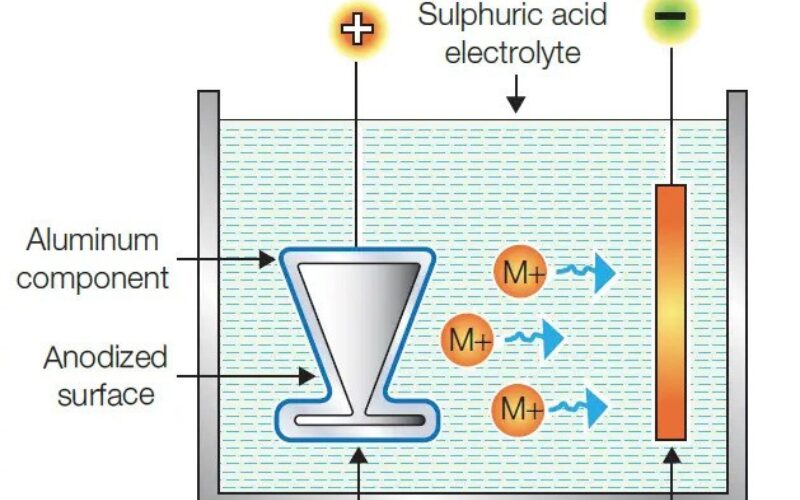

Wat is anodiseren van aluminium spuitgietwerk?

Anodizing aluminum die casting refers to an electrochemical technique. It’s like the further enhancement of the natural oxide layer on aluminum casted parts. After anodizing, aluminum casting parts do not corrode easily. They hold paint well and last longer.

Auto's, luchtvaart en consumentenelektronica gebruiken het om hun functionele en esthetische onderdelen te maken.

Elektrochemisch proces

Om een onderdeel te anodiseren wordt een bad met een zuur elektrolyt (bijvoorbeeld zwavelzuur) voorbereid. Het personeel dompelt het aluminium hierin onder.

Het proces maakt een harde, poreuze oxidelaag door het afnemen van een elektrische stroom. Dit resultaat wordt mogelijk door de vorming van zuurstofionen. Die verbinden zich met het aluminium.

De laagdikte kan ongeveer 5 tot 100 micrometer (µm) zijn, afhankelijk van het proces.

Chemische vergelijkingen

- De chemische vergelijking aan de anode (aluminiumdeel) is 2Al+3H₂O→Al₂O₃+6H⁺+6e-.

- In de badachtige kathode is 6H⁺ + 6e- → 3H₂.

Soorten anodiseren van aluminium spuitgietwerk

1. Chroomzuur anodiseren:

De meeste onderdelen voor de ruimtevaart hebben voldoende duurzaamheid en minder gewicht nodig. In dat geval werkt chroomzuur anodiseren goed. Hiermee wordt het gemakkelijker om een dunne oxidelaag te vormen, meestal 2-5 µm dik.

2. Zwavelzuur anodiseren:

Het valt in de categorie van gemeenschappelijke anodiseren type. Bij dit proces wordt zwavelzuur gebruikt. Het kan veel dikkere oxidelagen creëren die schommelen tussen 5 en 25 µm.

Over het algemeen creëert dit anodiseren evenwichtige eigenschappen van duurzaamheid en esthetiek in onderdelen. Dat kunnen consumentenproducten zijn zoals smartphones, kookgerei en architectuur.

3. Hard anodiseren:

Dit is een andere manier van anodiseren waarbij ook zwavelzuur wordt gebruikt. Het is echter anders omdat het een dikkere en hardere oxidelaag kan creëren. Die kan 25 tot 100 µm zijn.

Dikkere lagen zijn belangrijk voor onderdelen voor zwaar gebruik om slijtage tegen te gaan. Voorbeelden zijn hydraulische systemen, militaire apparatuur en industriële machines.

Microstructuur van de geanodiseerde laag.

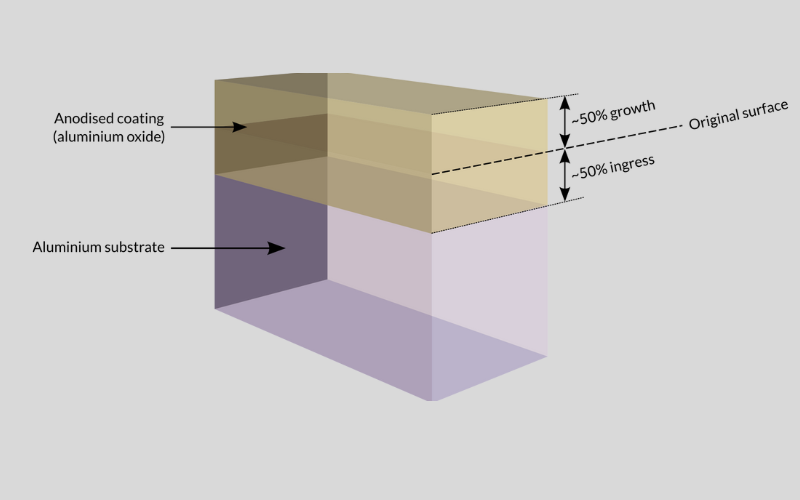

Er zitten poriën in de anodiseerhuid. Dat lijkt op een honingraatachtige structuur. De poriën absorberen verf goed en voegen een beschermende laag toe tegen corrosie en slijtage.

De vorming van de poriegrootte hangt af van het gebruikte proces. Bijvoorbeeld spanning (12-24 volt) en temperatuur (18-22 °C voor type II).

Conventioneel vs. Hard Anodiseren

Conventioneel anodiseren (zwavelzuur) is het meest geschikt voor onderdelen die een esthetisch tintje of een gemiddelde slijtvastheid nodig hebben.

Voor extreme duurzaamheid en hardheid is hard anodiseren (type 3) ideaal. Hiermee kan een hardheid tot 350-500 Vickers hardheid (HV) worden bereikt.

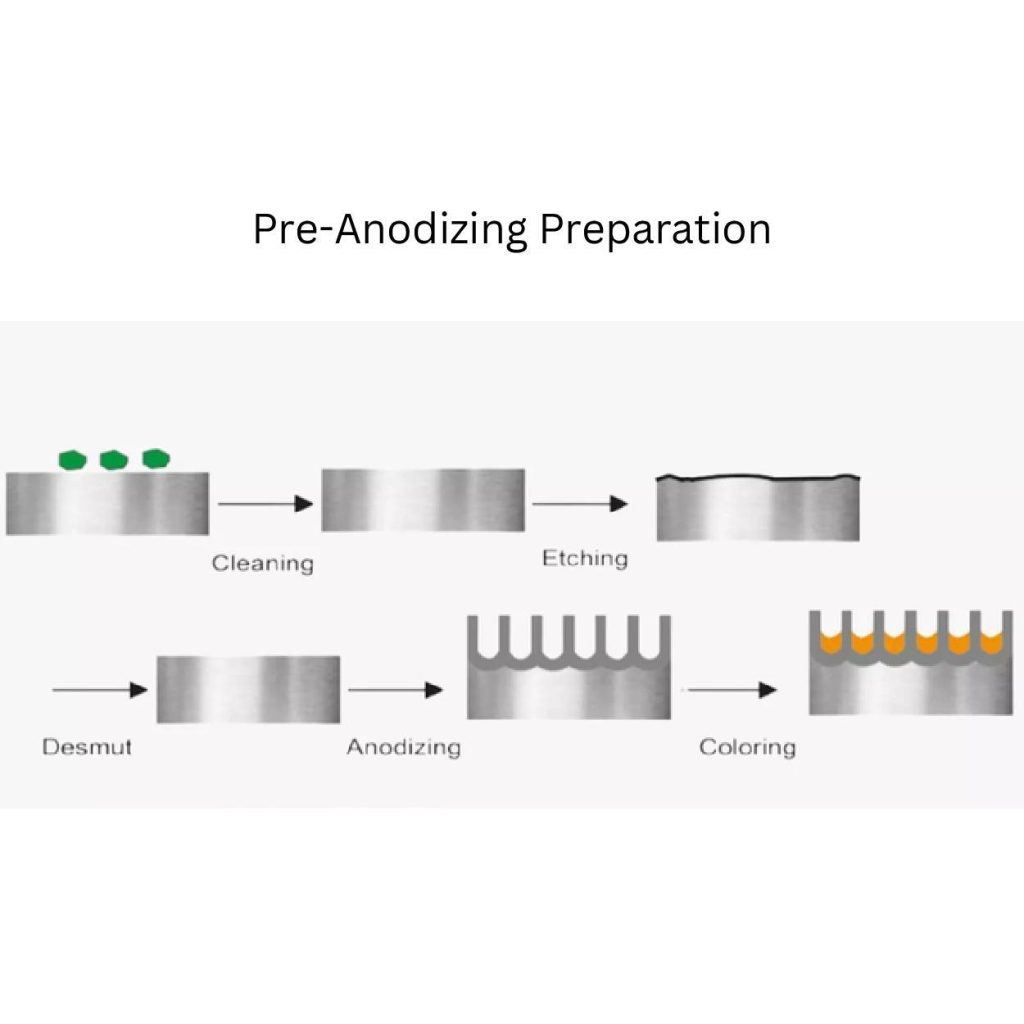

Voorbereiding voor het pre-anodiseren van aluminium spuitgietproducten

Schoonmaken

De aluminium onderdelen worden gereinigd met meerdere reinigingsmiddelen. Alkalische reinigers (pH 10-12) zijn gebruikelijk.

Ze werken bij 50-70°C. Het duurt 5-10 minuten om vuil, vet of vuil te verwijderen. Reinigers breken olie-inhoud af via verzeping, waardoor het wordt omgezet in zeepvorm.

Daarnaast zijn er ook reinigers op basis van oplosmiddelen. Deze zijn te snel en ontvetten zonder water.

Ets

Een soort licht ruwe textuur zonder oxiden ontstaat meestal door het ondergaan van een etsproces. Hierbij wordt natronloog (natriumhydroxide, 50-100 g/L) gebruikt. Het proces vindt plaats bij 50-70°C en heeft 1 tot 5 rustminuten nodig.

De ruwheid van onderdelen wordt verbeterd van 0,8 µm tot 1,5-3 µm. Zodat het onderdeel goed kan houden of hechten met verf. Overetsen is niet per se belangrijk omdat het putjes veroorzaakt.

Desmutting

Het desmutsproces is goed te gebruiken voor het eenvoudig verwijderen van zwarte smut. Smut (achtergebleven oxiden en legeringselementen) ontstaat na het einde van de etsstap.

Daarom hebben ze een soort oplossing nodig (salpeterzuur met een verhouding van 10-30%) die hun lagen oplost.

De zure reactie lost restoxiden op en duurt 1-3 minuten. Het maakt aluminium oppervlakken helemaal schoon.

Meting van oppervlakteruwheid

De oppervlakteruwheid varieert, maar kan worden gevolgd met profilometermetingen. Hierbij wordt een stylus gebruikt om pieken en dalen te analyseren.

De ideale ruwheidsparameters liggen tussen 0,5 en 2,5 µm. Te gladde onderdelen houden coatings niet goed, terwijl een hoge ruwheid niet eindigt in een gelijkmatige afwerking.

Belang van verblijftijden en chemische concentraties

Concentratie op de verblijftijd helpt bij het verkrijgen van het gewenste resultaat, of het nu gaat om reinigen of etsen.

Anders kan het onderdeel beschadigd raken.

Door bijvoorbeeld meer tijd te geven (meer dan 5 minuten) aan de natronloog worden dunne wanden overgeëtst.

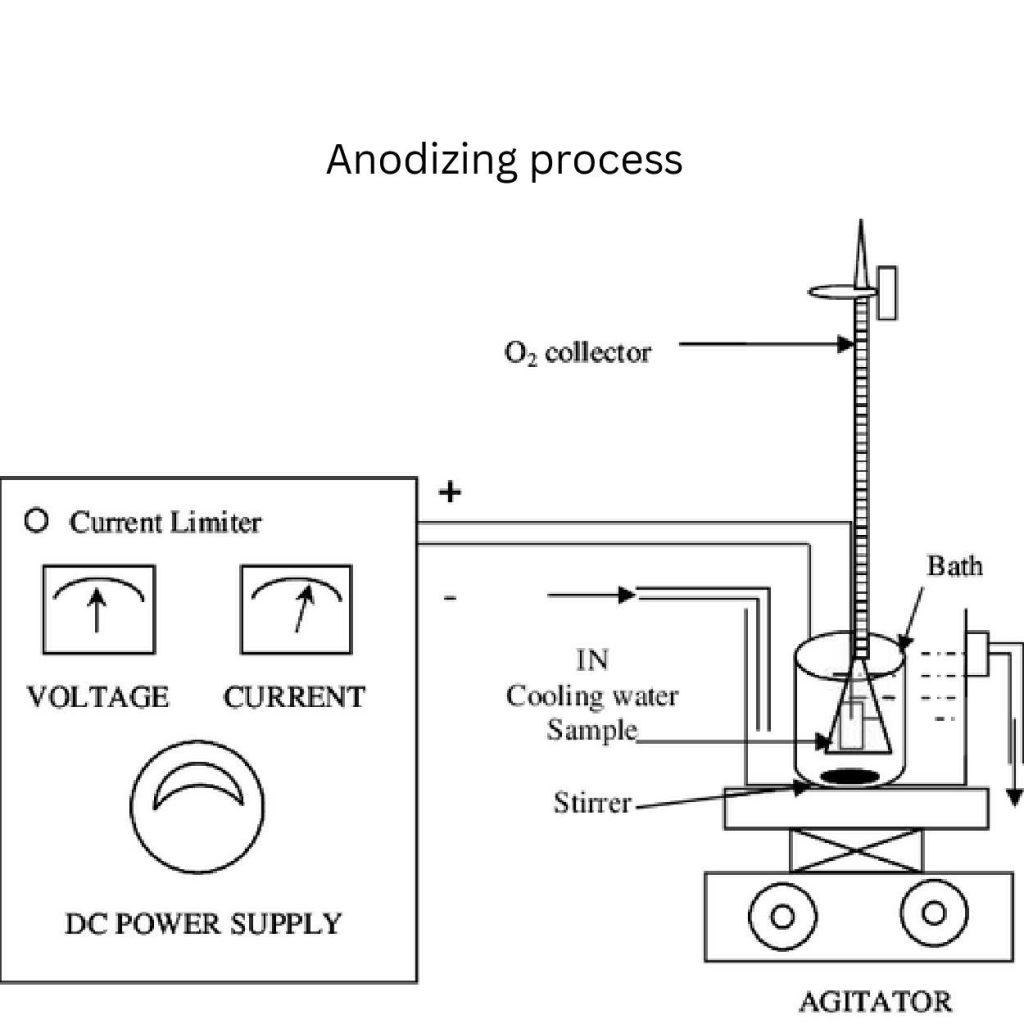

Anodiseerproces voor gietaluminium

Elektrolytsamenstelling in Anodiseren van aluminium spuitgietwerk

Het bad wordt bereid door zwavelzuur met water te mengen. Om porievorming tegen te gaan of een betere absorptie te krijgen, werken toevoegingen zoals organische zuren echter het beste.

Ook koelwater is belangrijk om de badtemperatuur rond 18-22 °C te houden.

Stroomdichtheid, temperatuur en tijd

- Stroomdichtheid: DC stroombron en stroombegrenzer beheren het. De stroomdichtheid moet ongeveer 1,5-3 A/dm² zijn. Een hogere stroom versnelt het proces, maar zorgt niet voor uniformiteit.

- Spanning: 12-24 volt is voldoende voor algemeen gebruik. De spanning kan echter worden aangepast aan de legering of dikte.

- Tijd: Anodiseren duurt 30-60 minuten. Meer tijd zorgt voor dikkere lagen.

Vorming van poriënstructuur

We hebben het al gehad over de vorming van poriën via elektrische stroom tijdens het anodiseren. Roerders verdelen de chemicaliën dus gelijkmatig in de poriën. Kleurstoffen vullen ze zo goed dat ze niet snel corroderen.

Chroomzuur vs. zwavelzuur anodiseren

Chroomzuur (type I):

Gebruikt 3-10% chroomzuur in het bad. Produceert dunnere lagen (2-5 µm) met uitstekende corrosiebestendigheid maar beperkte verfbaarheid.

Dit proces maakt gebruik van 3-10% chroomzuur in het bad. Het werkt het beste om dunnere wanden te maken en corrosie te stoppen. Het is echter niet van toepassing op elke coating.

Zwavelzuur (Type 2/3):

Het is beter te gebruiken voor het maken van dikkere lagen die kleurstof sterk kunnen vasthouden. Waarbij hard anodiseren extreme duurzaamheid biedt.

Rol van de kathode

Het circuit eindigt bij de kathode (lood of staal). Op dit punt vormt het waterstofgas om de reactie van de anode met zuurstofionen mogelijk te maken.

Invloed van de samenstelling van de legering

Hogere siliciumdeeltjes in ADC12 blokkeren reacties, waardoor de oxidelaag niet goed hecht.

Ondertussen absorbeert het lagere silicium in de A380 de verf gelijkmatig.

Nablijprocessen en kwaliteitscontrole

Afdichtingsmechanismen

Het is belangrijk om de poreuze laag af te dichten. Dit zal de beschermingsbarrière verbeteren. Je kunt ze afdichten met heet water (90-100°C gedurende 15-30 minuten). Hierdoor ontstaat gehydrateerd aluminiumoxide.

Verfproces

Organische of anorganische kleurstoffen bedekken de poreuze oxidelaag. Hierbij leggen fabrikanten de onderdelen 5-20 minuten onder verfbaden bij 50-60 °C. Ook spuiten en dompelen verdelen de kleur gelijkmatig. Ook spuiten en dompelen verdelen de kleur gelijkmatig.

Dikte testen

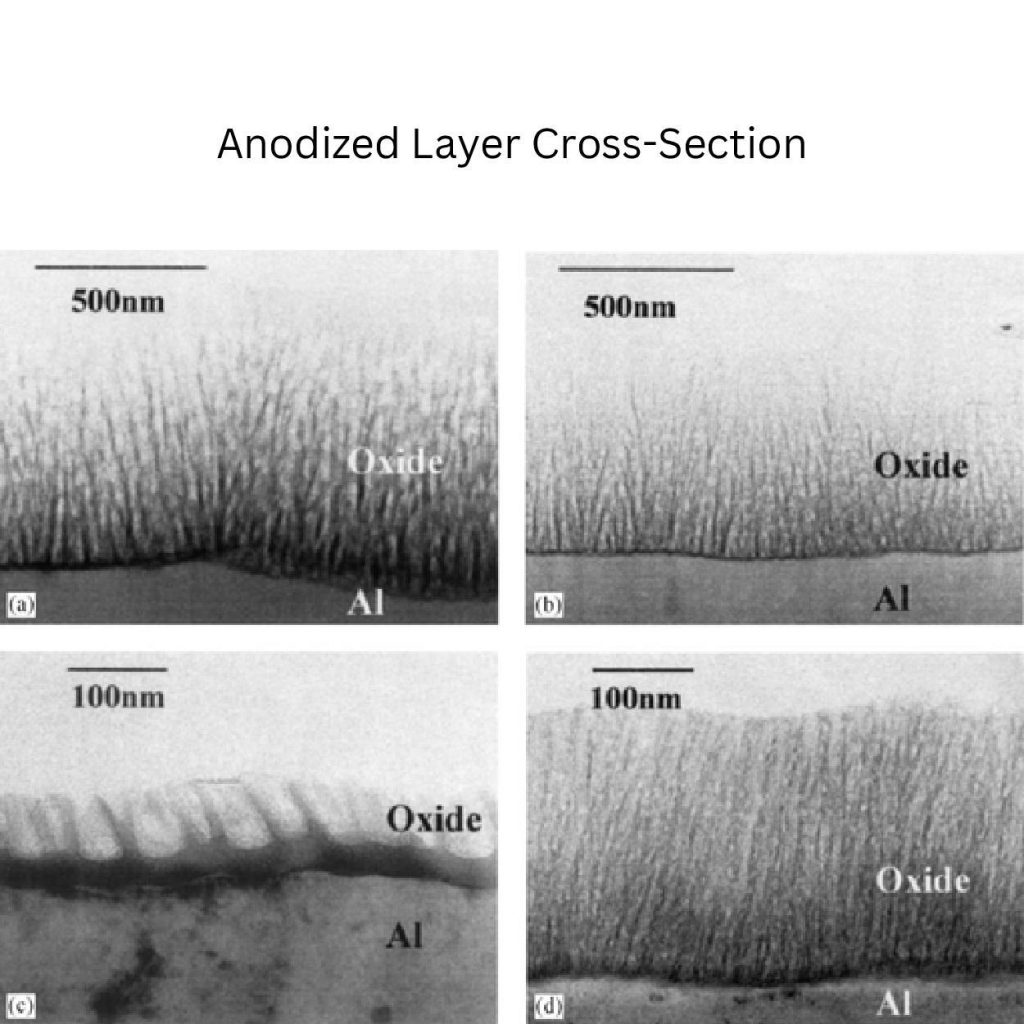

Dwarsdoorsnede microscopie meet de dikte. Zoals in de afbeelding te zien is, staat het label oxide voor de oxidelaag en A1 voor het aluminiumoppervlak.

De dikte moet voldoen aan normen zoals ISO 7583. De eis ligt tussen 5-25 µm van type 2 of 25-100 µm van type 3. Bovendien zorgt de integratie van een Eddy-stroomtest voor een niet-destructieve basis.

Anodiseren van aluminium spuitgietwerk Corrosietesten

Het proces dat kan vaststellen of onderdelen kunnen corroderen of niet is zoutneveltests (ASTM B117). De fabrikanten besproeien de onderdelen en laten ze 100-1000 uur liggen.

De elektrochemische impedantiespectroscopietest analyseert de weerstand van de oxidelaag tegen elektrische stromen.

Kwaliteitsnormen

Kwaliteit komt over het algemeen op de eerste plaats. De geanodiseerde onderdelen moeten dus voldoen aan normen zoals MIL-A-8625. Die richtlijn gaat over de aanvaardbare porositeit, dikte en hechting.

Belang van pH-regeling bij afdichting

Om de pH van het sealbad op peil te houden, is een pH van 5,5-6,5 (voor nikkelacetaat) of neutrale pH (warm water) waardevol. Hierdoor is er minder kans op onvolledig sealen.

Conclusie

Proper anodizing methods will cause the die cast aluminum parts to become more strong. They can resist corrosion more effectively and look beautiful. Optimized casting techniques, suitable alloys, and precise anodized concentration generate an output with quality and durability. There are also standards like MIL-A-8625 from which manufacturers can get proper insights on finishing.

0 reacties