Κατά τη χύτευση υπό υψηλή πίεση, αρχικά, δημιουργείτε ένα καλούπι στο σχήμα του παιχνιδιού. Στη συνέχεια, λιώνετε το μέταλλο μέχρι να γίνει υγρό, όπως το νερό. Χρησιμοποιώντας μια μεγάλη μηχανή, πιέζετε γρήγορα το καυτό, υγρό μέταλλο μέσα στο καλούπι με μεγάλη πίεση. Το μέταλλο ψύχεται και γίνεται στερεό, παίρνοντας το σχήμα του καλουπιού. Τέλος, ανοίγετε το καλούπι και βγάζετε έξω το ολοκαίνουργιο μεταλλικό σας παιχνίδι! Αυτή είναι η χύτευση υπό υψηλή πίεση με λίγα λόγια.

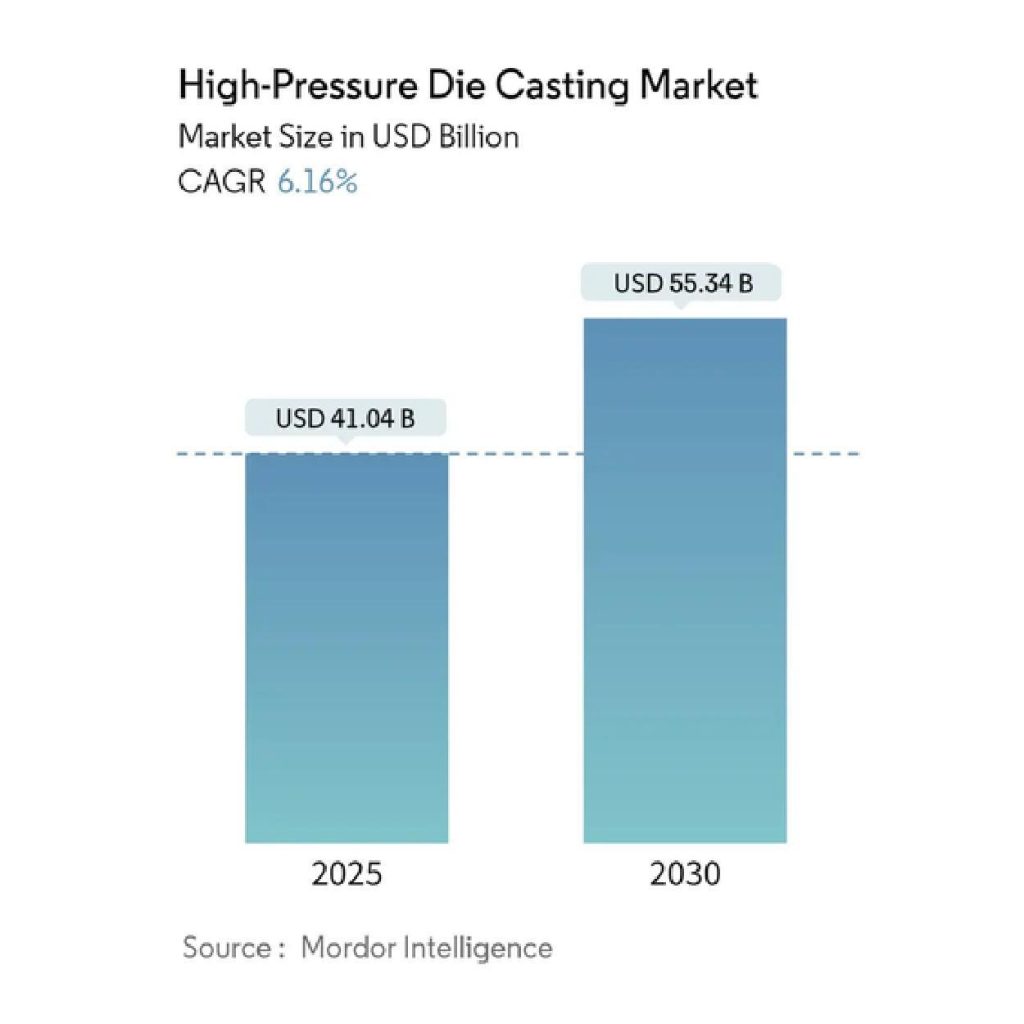

Η HPDC αναμένεται να αυξηθεί κατά $55,34 δισ. έως το 2030. Οι αιτίες της αύξησής της είναι οι μικρές έως μεγάλες ποσότητες βιομηχανικών εφαρμογών, όπως εξαρτήματα αυτοκινήτων ή ηλεκτρονικών ειδών.

Μάθετε περισσότερα για τη διαδικασία αυτή και τις σχετικές παραμέτρους της, όπως τεχνικές, σχέδια, βελτιστοποίηση κ.λπ., σε αυτό το άρθρο.

Αρχές της χύτευσης υπό υψηλή πίεση

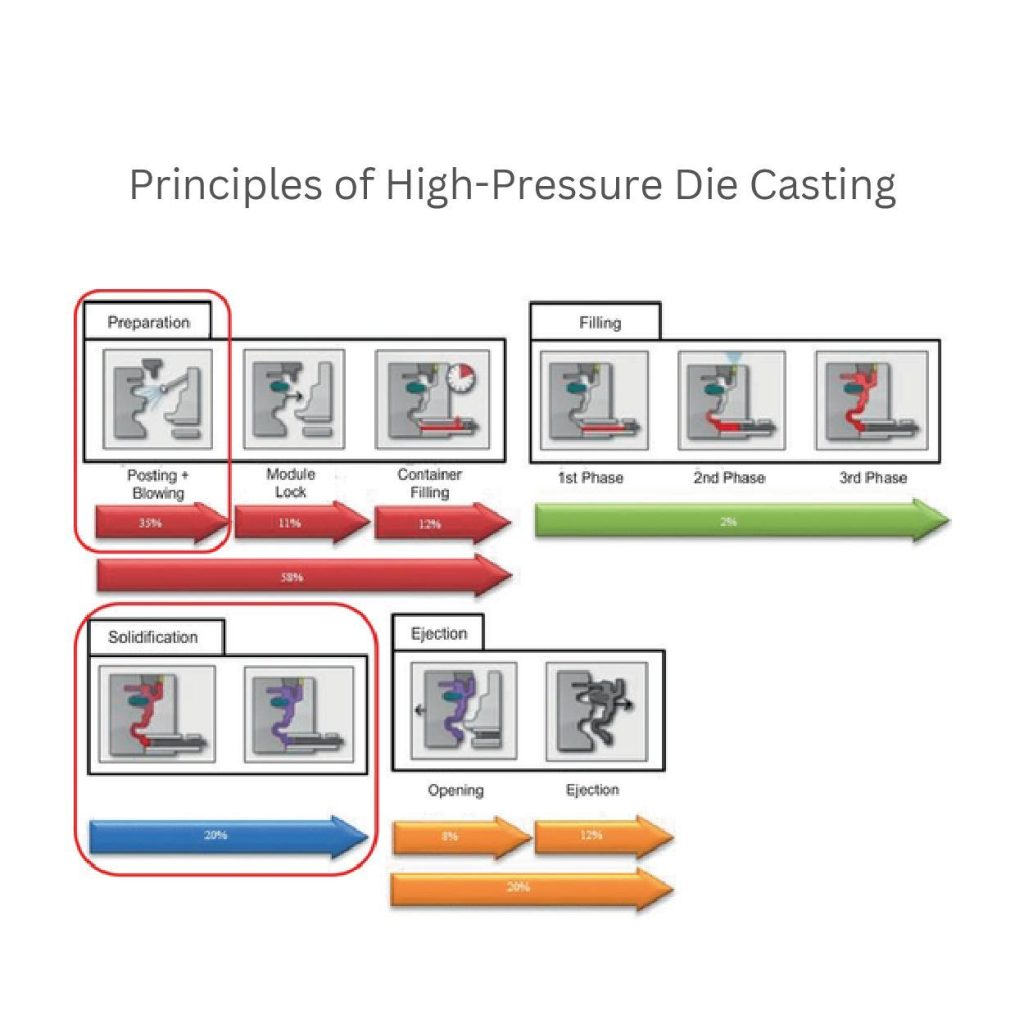

Οι κατασκευαστές ξεκινούν χύτευση υπό υψηλή πίεση με κάποιες αρχικές προετοιμασίες. Αυτή η προετοιμασία περιλαμβάνει τον καθαρισμό του καλουπιού (απόσπαση και φύσημα) και το σφιχτό κλείδωμά του (κλείδωμα μονάδας). Στη συνέχεια, ρίχνουν το λιωμένο μέταλλο στο δοχείο.

Τα συστήματα έγχυσης που είναι τοποθετημένα στα μηχανήματα αντλούν το μέταλλο προς το καλούπι με πίεση 10 MPa έως 150 MPa. Το σύστημα αυτό μπορεί να περάσει σε τρεις φάσεις.

Κατά τη διάρκεια της πλήρωσης, εφαρμόστε χαμηλή πίεση στην πρώτη φάση, αυξήστε την ταχύτητα και την πίεση στη δεύτερη φάση και διατηρήστε σταθερή πίεση στην τρίτη φάση.

Το στάδιο της στερεοποίησης μετατρέπει τα λιωμένα σωματίδια σε σκληρή μορφή. Τα διαμορφώνει σύμφωνα με το προφίλ του αντικειμένου. Τέλος, οι κατασκευαστές ανοίγουν το καλούπι και αφαιρούν το στερεό μεταλλικό εξάρτημα.

Ρόλος των χαρακτηριστικών του λιωμένου μετάλλου

Θα πρέπει να διατηρήσετε το ιξώδες και την υψηλή ρευστότητα στο λιωμένο μέταλλο γύρω στα 1-10 mPa-s και την απόσταση ροής 20-50 cm, αντίστοιχα. Θα γεμίσει ομαλά το καλούπι στο εσωτερικό των ουσιών. Επιπλέον, διατηρήστε μια θερμοκρασία 20-30 °C πάνω από το σημείο τήξης για να ρυθμίσετε αυτές τις παραμέτρους.

Μιλώντας για τα σημεία τήξης των μετάλλων, αυτά ποικίλλουν. Για παράδειγμα, το αλουμίνιο έχει 660 °C, ο ψευδάργυρος έχει 419,5 °C και το μαγνήσιο έχει 650 °C. Επομένως, χρειάζονται σταθερή θερμότητα.

Επιπτώσεις των συστημάτων κράματος

Οι πιο συνηθισμένοι τύποι κραμάτων HPDC είναι το αλουμίνιο, το μαγνήσιο και ο ψευδάργυρος. Όμως είναι διαφορετικοί ως προς τη φύση και τα χαρακτηριστικά τους. Για παράδειγμα, το αλουμίνιο περιέχει πυκνότητα 2,7 g/cm³ και είναι ελαφρύ σε βάρος. Μπορείτε να το χρησιμοποιήσετε για δομικά μέρη όπως μπλοκ κινητήρων ή περιβλήματα ταχυτήτων.

Αντίθετα, το μαγνήσιο έχει πυκνότητα 1,7 g/cm³. Είναι επίσης ελαφρύτερο. Αυτό χρησιμοποιείται συνήθως για τα είδη των εξαρτημάτων του σκελετού του καθίσματος του αυτοκινήτου.

Ενώ ο ψευδάργυρος έχει πυκνότητα 7,1 g/cm³ και μπορεί να σας κοστίσει $1,80/kg. Αποτελεί μια καλή επιλογή για μικρά ή λεπτομερή εξαρτήματα, όπως σύνδεσμοι και βραχίονες.

Κανάλια ψύξης και ρυθμός στερεοποίησης

Προσπαθήστε να διατηρήσετε τη θερμοκρασία των καναλιών ψύξης στο καλούπι στους 200-300 °C περίπου. Αυτό το εύρος είναι κατάλληλο για την επίτευξη βέλτιστων αποτελεσμάτων. Για παράδειγμα, μειώνει τη θερμική καταπόνηση, βελτιώνει τη δομή των κόκκων και αυξάνει την αντοχή και την ποιότητα του τεμαχίου.

Επιπλέον, η ταχύτερη ψύξη ελαχιστοποιεί το μέγεθος των κόκκων. Προσδίδει αντοχή στα μέρη και δημιουργεί λείες επιφάνειες.

Για παράδειγμα, όταν οι κατασκευαστές παράγουν εξαρτήματα από αλουμίνιο εφαρμόζοντας ρυθμό ψύξης 250 °C, διαπιστώνουν ότι έχουν 20% υψηλότερη αντοχή σε εφελκυσμό από ό,τι η πιο αργή ψύξη.

Βάρος βλήματος και η σημασία του

Η προσθήκη των σωστών παραμέτρων του βάρους της βολίδας (ποσότητα μετάλλου) στο καλούπι μειώνει τα ελαττώματα. Συνήθως, 80-95% του όγκου της κοιλότητας του καλουπιού. Πρέπει να μετράτε το λιωμένο μέταλλο πριν από την έγχυση.

Διατηρήστε την ποσότητα του βάρους της βολίδας υψηλότερη από το βάρος του εξαρτήματος περίπου 2 έως 3 φορές. Επειδή οι υπερχείλιση, οι δρομείς ή τα καλούπια μπορούν να το σπαταλήσουν.

Τεχνικές HPDC για βελτιωμένη ποιότητα χύτευσης

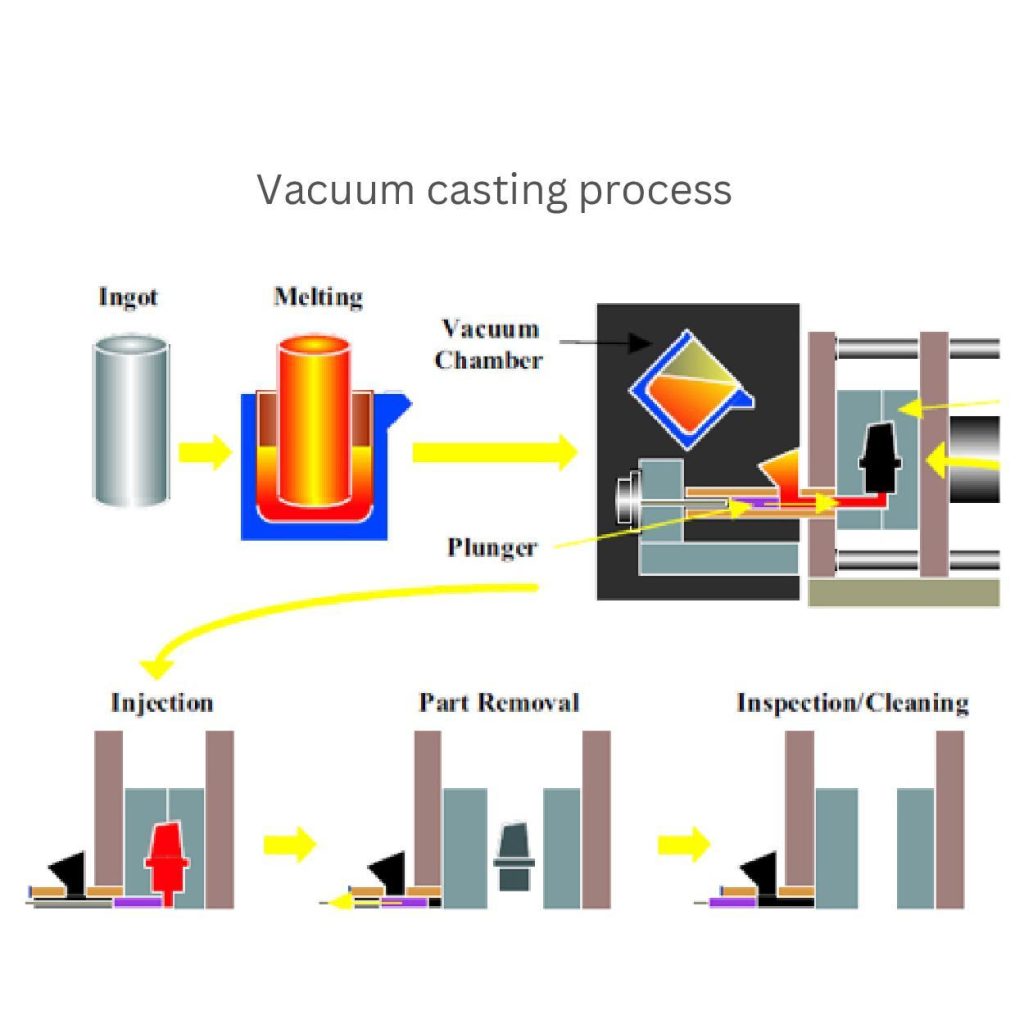

1. Χύτευση υπό κενό

Κατά τη χύτευση υπό κενό, οι χύτευτές λιώνουν το πλινθίο σε κλίβανο. Μεταφέρουν αυτό το λιωμένο μέταλλο σε ένα θάλαμο κενού χρησιμοποιώντας ένα έμβολο. Στη συνέχεια, το μέταλλο ωθείται προς τη χαλύβδινη μήτρα υπό κενό 50-100 mbar. Μετά την ψύξη, θα λάβετε το εξάρτημα με σχεδόν καθαρό σχήμα ανοίγοντας τα μισά του καλουπιού.

Το κενό στην κοιλότητα της μήτρας εξαλείφει τον αέρα και ορισμένα ελαττώματα. Αυτή είναι η ενσωματωμένη μέθοδος. Ελαχιστοποιεί τον εγκλωβισμό του αέρα. Αυτό μπορεί να αποδυναμώσει το υλικό σας.

Είναι καλύτερη από την παραδοσιακή μέθοδο HPDC. Η εγκατάσταση της χύτευσης υπό κενό μπορεί να σας κοστίσει $200.000 και να προσφέρει χρόνο κύκλου ανά τεμάχιο περίπου 1-2 λεπτά.

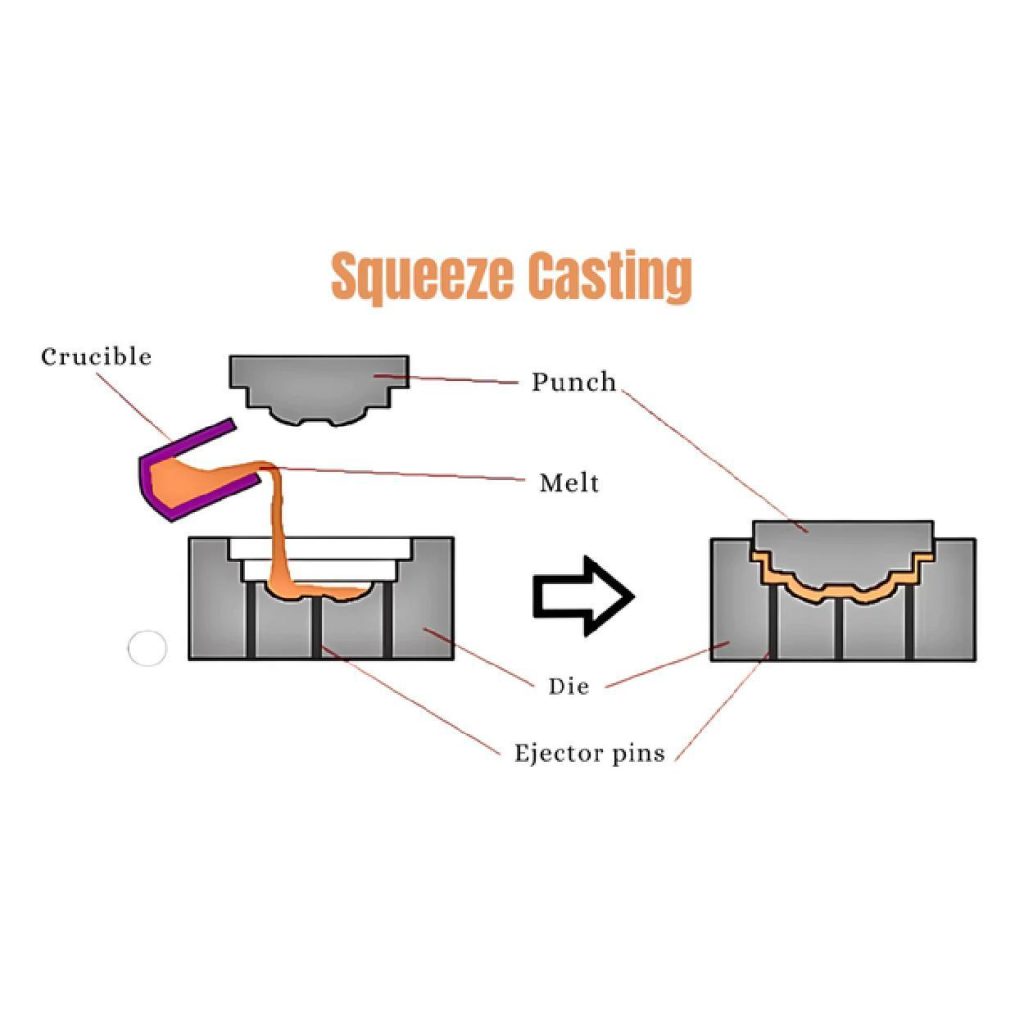

2. Χύτευση με συμπίεση

Στη μέθοδο συμπίεσης, οι κατασκευαστές λιώνουν πρώτα το μέταλλο σε ένα χωνευτήρι και στη συνέχεια το ρίχνουν στη μήτρα υπό υψηλή πίεση (συνήθως 100-150 MPa). Γεμίζουν πλήρως ολόκληρο το τμήμα πιέζοντας τη διάτρηση.

Αυτό το τμήμα διάτρησης βοηθά στην αφαίρεση τυχόν παρουσίας ή πρόκλησης κενών αέρα από το καλούπι. Οι πείροι εκτίναξης που είναι τοποθετημένοι στο καλούπι ωθούν το χυτευμένο μέρος προς τα έξω όταν αυτό κρυώσει και στερεοποιηθεί.

Η χύτευση με συμπίεση μπορεί να κατασκευάσει πυκνά μέρη όπως μπλοκ κινητήρων και περιβλήματα κιβωτίων ταχυτήτων. Ωστόσο, χρειάζεται μεγαλύτερο χρόνο κύκλου (2 έως 4 λεπτά) και μεγαλύτερη επένδυση έως και $250.000. Χρησιμοποιεί πλήρως το υγρό. Μπορείτε να χρησιμοποιήσετε τη μέθοδο χύτευσης με συμπίεση για ισχυρά εξαρτήματα, όπως εξαρτήματα κινητήρα.

3. Ημιστερεά χύτευση

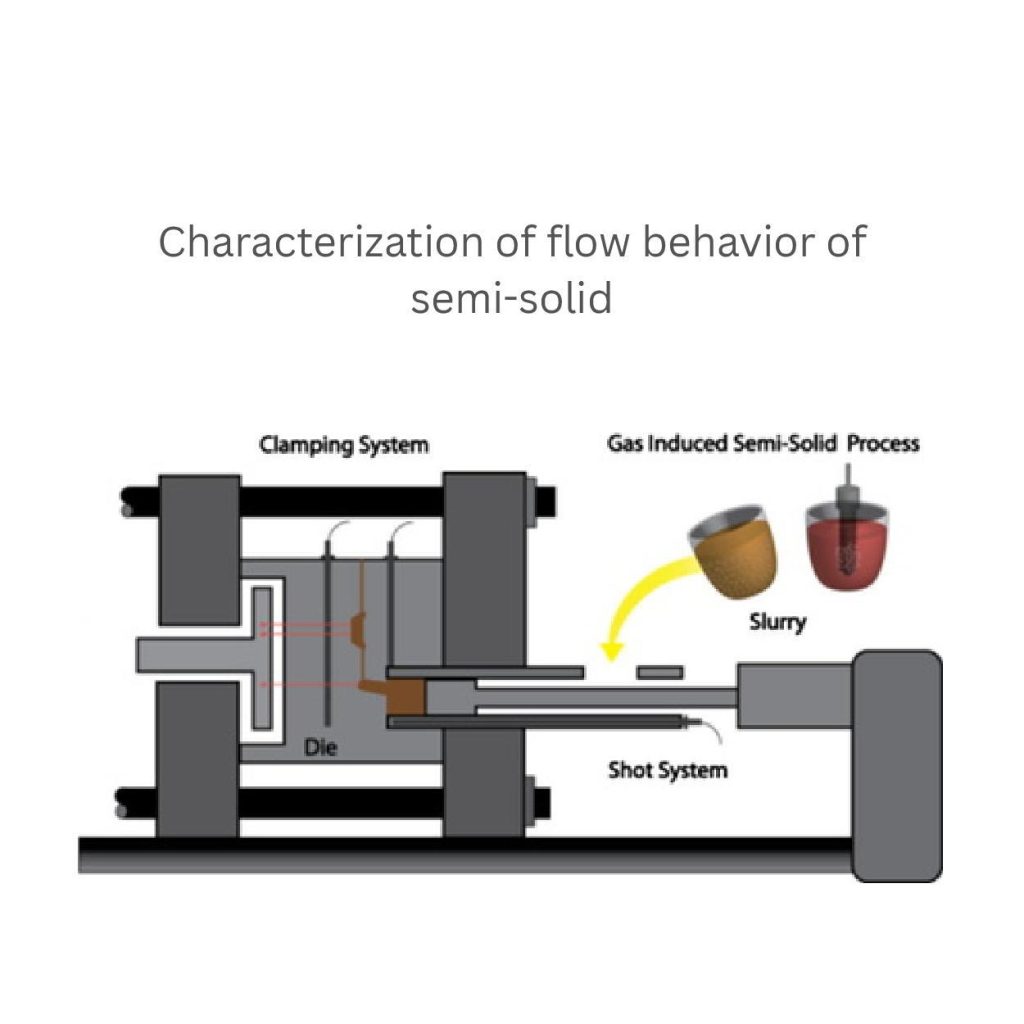

Για τη χύτευση σε ημιστερεά μήτρα, παρασκευάστε μεταλλικό πολτό χρησιμοποιώντας τη μέθοδο που προκαλείται από αέριο. Ο πολτός πρέπει να είναι εν μέρει σε υγρή μορφή και εν μέρει σε στερεό κλάσμα (30-70%). Στη συνέχεια, φορτώστε αυτό το αιώρημα μέσω συστημάτων βολής στη μήτρα.

Τα συστήματα σύσφιξης των μήτρων παραμένουν σφιχτά κλειδωμένα έως ότου το μέταλλο αρματωθεί ομοιόμορφα και διαμορφώσει το προϊόν.

Διατηρήστε τις παραμέτρους, όπως θερμοκρασία επεξεργασίας λίγο κάτω από το σημείο τήξης του τήγματος και πιεστικά 50 έως 100 MPa.

Ο συνδυασμός χύτευσης και σφυρηλάτησης διαφοροποιεί αυτή τη διαδικασία από τις χύτευση υπό κενό και τη συμπίεση. Μπορεί να απαιτήσει προϋπολογισμό $ 300.000 έως $400.000 και να διαρκέσει 1 έως 3 κύκλους ανά μονάδα.

Μπορείτε να χρησιμοποιήσετε αυτή τη διαδικασία για την κατασκευή εξαρτημάτων μικροδομής. Επειδή αυτό είναι το καλύτερο για να τους προσδώσετε την απαιτούμενη αντοχή και ακρίβεια.

Περιορισμοί και προκλήσεις

- Χύτευση υπό κενό: Αυτή η διαδικασία κοστίζει υψηλές επενδύσεις περίπου $200.000. Ενδέχεται να αντιμετωπίσετε δυσκολίες στη δημιουργία λεπτότοιχων εξαρτημάτων με αυτή την τεχνική. Επειδή δεν υποστηρίζει πάχος κάτω από 3 mm. Επιπλέον, δεν μπορείτε να κατασκευάσετε ένα ιδιαίτερα περίπλοκο εξάρτημα. Για παράδειγμα, εξαρτήματα που περιλαμβάνουν υποκοπές ή αιχμηρές γωνίες και των οποίων η πολυπλοκότητα υπερβαίνει το 7-8 σε μια κλίμακα 10 σημείων δεν μπορούν να προκύψουν μέσω χύτευσης υπό κενό.

- Χύτευση συμπίεσης: Κάνει τον κύκλο παραγωγής σας πιο αργό έως και 20-30% από τη χύτευση υπό κενό. Η χύτευση με συμπίεση είναι δαπανηρή για βιομηχανίες μικρής παραγωγής (κόστος εγκατάστασης περίπου $250.000). Επίσης, αυτή η διαδικασία δεν μπορεί να παράγει εξαρτήματα με λεπτά τοιχώματα πάχους κάτω των 4 mm. Επιπλέον, δεν σας επιτρέπει να παράγετε πολύπλοκα σχήματα, όπως περίπλοκες δομές πλέγματος.

- Χύτευση ημιστερεάς μήτρας: Η ημιστερεή διαδικασία είναι πιο δαπανηρή από τη χύτευση υπό κενό και τη χύτευση με συμπίεση. Περιορίζεται σε συγκεκριμένα κράματα κατάλληλα για ημιστερεές καταστάσεις. Επιπλέον, απαιτεί σκληρούς αγώνες από εσάς αν θέλετε να κατασκευάσετε εξαρτήματα με πάχος κάτω των 5 mm. Οι ημιστερεές κατασκευές δεν διευκολύνουν επίσης ακραίες γεωμετρίες που υπερβαίνουν ένα επίπεδο πολυπλοκότητας 9 σε μια κλίμακα 10 σημείων.

Σχεδιασμός και κατασκευή μήτρας για HPDC

Παράγοντες που επηρεάζουν τη διάρκεια ζωής των κύβων

Θα πρέπει να γνωρίζετε ότι η θερμική ανακύκλωση συμβαίνει με μεταβολές θερμοκρασίας 200-400 °C. Προκαλεί ρωγμές.

Ομοίως, αν σπρώξετε το μέταλλο με ταχύτητες άνω των 50 m/s, η επιφάνεια φθείρεται. Αυτό οδηγεί σε διάβρωση.

Ορισμένοι άλλοι παράγοντες που εμφανίζονται στα μέταλλα με την πάροδο του χρόνου είναι η διάβρωση, η σκουριά, η αντοχή και η αδυναμία. Αυτές οι επιπτώσεις συμβαίνουν επειδή τα μέταλλα τους περιέχουν συχνά περισσότερο από 2% χλώριο. Αυτό μειώνει τη διάρκεια ζωής του κύβου κατά 30-50%.

Σημασία του εξαερισμού και της ψύξης

Βελτιστοποιήστε τα συστήματα εξαερισμού για να μειώσετε τις διαφυγές αέρα κατά τη χύτευση. Οι ρυθμίσεις αυτές πρέπει να διατηρούν ρυθμούς ροής αέρα 100-150 cm³/s. Αποφύγετε την υπερθέρμανση και διατηρήστε τη διαδικασία θερμοκρασίας της μήτρας. Για το σκοπό αυτό, ρυθμίστε τα κανάλια ψύξης μεταξύ 200°C και 250°C.

Επιπλέον, ένα παραγνωρισμένο ζήτημα, όπως η θερμική καταπόνηση, συμβαίνει όταν δεν μπορείτε να ρυθμίσετε τις διαφορές θερμοκρασίας που υπερβαίνουν τους 50 °C. Αυτό προκαλεί ρωγμές και στρεβλώσεις στη μήτρα.

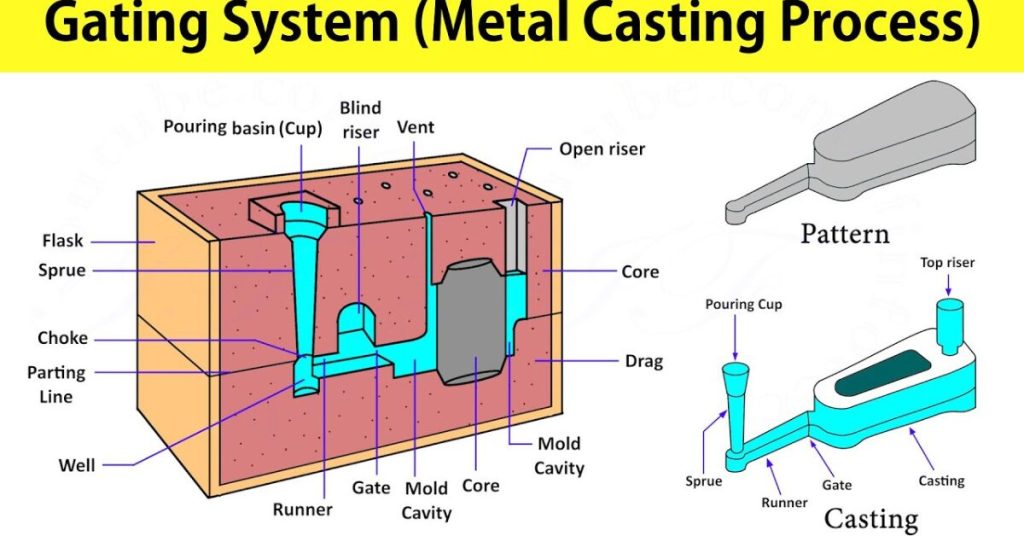

Gating και Risering

Ελέγχουν τη ροή υγροποιημένων μετάλλων με πάχος δρομέων 5-10 mm. Εν τω μεταξύ, οι ανυψωτήρες στις διατάξεις κατεργασίας υπάρχουν για να γεμίζουν ομοιόμορφα τις ουσίες της μήτρας. Χρησιμοποιεί διάμετρο 20-30 mm. Η ακατάλληλη ευθυγράμμιση αυτών των παραγόντων μπορεί να προκαλέσει πορώδες στα προϊόντα.

Υλικά μήτρας για διαφορετικά κράματα

Αυτή είναι η πιο σημαντική πτυχή που πρέπει να λάβετε υπόψη. Προσπαθήστε να επιλέξετε το ισχυρότερο κράμα για την κατασκευή μιας μήτρας, έχοντας παράλληλα κατά νου το μέταλλο παραγωγής που χύνεται. Για παράδειγμα, χάλυβα, χαλκό ή αλουμίνιο.

Ωστόσο, ο χάλυβας χρησιμοποιείται κυρίως στις μήτρες επειδή είναι ισχυρός και αντέχει σε υψηλές θερμοκρασίες. Ο χαλκός είναι ένα καλό μέταλλο που μπορεί να μεταφέρει αποτελεσματικά τη θερμότητα στα εξαρτήματα. Το αλουμίνιο είναι πάντα διαθέσιμο για την κατασκευή ελαφρών εξαρτημάτων.

Διαδικασίες κατασκευής κύβων

Μπορείτε να κατασκευάσετε μήτρες χρησιμοποιώντας δύο μεθόδους. Μεταξύ αυτών, η μία είναι η κατεργασία με ηλεκτρική εκκένωση (EDM) και η άλλη είναι η κατεργασία CNC ακριβείας.

Η διαδικασία EDM είναι κατάλληλη για την κατασκευή μήτρων με κοπές που είναι ελάχιστες, όπως 0,01 mm. Εξατμίζει το υλικό χρησιμοποιώντας ηλεκτρικές εκκενώσεις.

Με το CNC, οι κατασκευαστές ενσωματώνουν αυτοματοποιημένα εργαλεία για να κατασκευάζουν πολύπλοκες μήτρες. Αυτή η διαδικασία είναι καλή για πρωτότυπα και σχήματα με ανοχές έως 0,1 mm.

Επικαλύψεις Die

Γνωρίζετε ότι η εφαρμογή επικαλύψεων, όπως η κεραμική ή η ηλεκτρολυτική επίστρωση, σε μια μήτρα μπορεί να βελτιώσει τη διάρκεια ζωής της κατά 30-50%; Μπορείτε να κάνετε κεραμικές επιστρώσεις σε εξαρτήματα που υποτίθεται ότι εκτίθενται σε θερμοκρασία άνω των 300 °C. Ωστόσο, η ηλεκτρολυτική επίστρωση μπορεί να αυξήσει την ανθεκτικότητα της επιφάνειας και το φινίρισμα των μήτρων.

Βελτιστοποίηση και έλεγχος διεργασιών στο HPDC

Ανάλυση μέρους

Αναλύστε το τεμάχιο και ελέγξτε την πρακτικότητα του σχεδίου χύτευσης. Εστιάστε στο πάχος του τοιχώματός του (συνήθως 2-5 mm) και στις γωνίες βύθισης ( 1-3 μοίρες) για ομαλή εκτίναξη. Η φάση αυτή σας καταδεικνύει τις πραγματικές περιοχές σφάλματος και τα σημεία καταπόνησης.

Επιφάνεια διαχωρισμού

Διατηρήστε τις επιφάνειες διαχωρισμού επίπεδες ή βεβαιωθείτε ότι ακολουθούν τα φυσικά περιγράμματα. Αυτό θα μειώσει την αναλαμπή και θα επιτρέψει την εύκολη αφαίρεση του χυτού. Μειώνει επίσης τον χρόνο κατεργασίας κατά 20-30%.

Σχεδιασμός συστήματος καλούπι

Τα κύρια στοιχεία των σχεδίων καλουπιών μπορεί να είναι πύλες, δρομείς και αεραγωγοί. Βελτιστοποιήστε τα για ομοιόμορφη ροή. Για παράδειγμα, το μήκος του δρομέα (100-200 mm) και το πάχος της πύλης (5-10 mm) μπορούν να κάνουν την παραγωγή σας χωρίς ελαττώματα.

Βελτιστοποίηση των παραμέτρων της διαδικασίας

Οι παράμετροι της διαδικασίας περιλαμβάνουν την ταχύτητα έγχυσης (4-6 m/s για ομοιόμορφη πλήρωση), την πίεση συγκράτησης (500-800 bar) και τον ρυθμό ψύξης (20-50 °C/s). Πρέπει να τις ρυθμίσετε κατάλληλα για να κατασκευάσετε εξαρτήματα με ακριβείς διαστάσεις και χωρίς σφάλματα.

Τεκμηρίωση και κατασκευή 2D

Τα τεχνικά σχέδια 2D σας βοηθούν να ακολουθήσετε τις λεπτομέρειες του σχεδιασμού και να ελαχιστοποιήσετε τα ελαττώματα. Για το σκοπό αυτό, οι κατασκευαστές χρησιμοποιούν κατεργασία CNC και EDM για τις μήτρες. Με αυτόν τον τρόπο, μπορούν να επιτύχουν ανοχές έως και 0,01 mm.

Προσομοίωση HPDC

Στο HPDC, η προσομοίωση υπολογιστικής ρευστοδυναμικής (CFD) και η ανάλυση πεπερασμένων στοιχείων (FEA) είναι χρήσιμες. Μπορούν να χειριστούν τη θερμική, τη ροή και την πίεση σε σχέδια καλουπιών. Επιπλέον, μπορείτε να μειώσετε τους χρόνους παράδοσης με αυτά κατά περίπου 40%. Βελτιώνουν περαιτέρω την ποιότητα της πρώτης φοράς.

Προσαρμοστικός έλεγχος και SPC

Τα προσαρμοστικά συστήματα ελέγχου περιλαμβάνουν αλγορίθμους τεχνητής νοημοσύνης. Με αυτούς μπορείτε να τροποποιήσετε δυναμικά τις ρυθμίσεις της διεργασίας. Επίσης, σας βοηθούν να μειώσετε τη σπατάλη υλικών κατά 20-30%, να μειώσετε το κόστος παραγωγής και να βελτιώσετε την ποιότητα.

Ομοίως, χρησιμοποιώντας τον στατιστικό έλεγχο διεργασιών (SPC), μπορείτε να παρακολουθείτε και να ελέγχετε την παραγωγή. Βοηθά τους κατασκευαστές να κάνουν συνεπείς εκροές αναλύοντας τις τάσεις των δεδομένων. Μπορούν επίσης να αφαιρέσουν τη μεταβλητότητα σε κρίσιμες παραμέτρους.

Έλεγχος διεργασιών σε πραγματικό χρόνο

Μπορείτε τώρα να προσαρμόσετε τις ρυθμίσεις κατά τη διάρκεια της χύτευσης μέσω αισθητήρων και ενεργοποιητών. Τα θερμοστοιχεία μετρούν τη θερμοκρασία των μετάλλων (200°C-450°C).

Οι μετατροπείς μετατρέπουν τα φυσικά μεγέθη της πίεσης έγχυσης (500-1200 bar) σε ηλεκτρικά σήματα. Ως εκ τούτου, η υιοθέτηση ελέγχου διεργασιών σε πραγματικό χρόνο σας επιτρέπει να διατηρείτε τις παραμέτρους άμεσα.

Συμπέρασμα:

Οι κατασκευαστές χρησιμοποιούν τη μέθοδο χύτευσης υπό υψηλή πίεση για την κατασκευή εξαρτημάτων με καλές λεπτομέρειες. Είναι η ταχύτερη τεχνική. Η οποία μπορεί να μετατρέψει το λιωμένο αλουμίνιο, τον ψευδάργυρο ή το μέταλλο μαγνησίου σε εξαρτήματα εφαρμογής διαφόρων σχημάτων. Ωστόσο, η ανάπτυξη μιας τέλειας μήτρας είναι σημαντική. Επειδή έχει άμεσο αντίκτυπο στα τελικά αποτελέσματα της παραγωγής. Προσπαθήστε λοιπόν να χρησιμοποιήσετε προηγμένα εργαλεία όπως AI, FEA, CFD κ.λπ. για να προσαρμόσετε άμεσα τις παραμέτρους του HPDC.

0 Σχόλια