La fundición a presión de equipos médicos es un proceso de fabricación. Los fabricantes utilizan esta técnica para crear componentes metálicos de alta calidad. Se utilizan mucho en dispositivos médicos. En la fundición a presión, funden el material y lo vierten en la cavidad del molde a alta presión. Este proceso crea piezas intrincadas y complejas con dimensiones y tolerancias precisas.

En este artículo aprenderá las técnicas de fundición a presión utilizadas para la producción de equipos médicos. También hemos tratado en detalle su material adecuado, aplicaciones y recomendaciones de diseño.

Tipos de técnicas de fundición a presión de equipos médicos

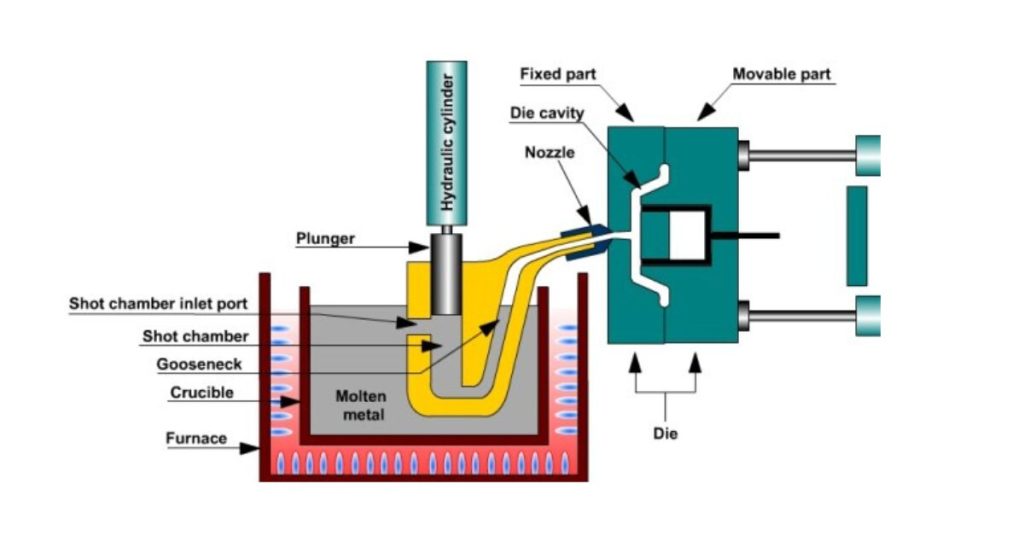

Fundición en cámara caliente

Durante la fundición a presión en cámara caliente, los fabricantes utilizan un crisol. Esta herramienta contiene y transfiere el metal fundido a la máquina. Inyectan este material directamente en el molde utilizando un inyector y un émbolo.

El orificio de entrada montado en la máquina permite que este metal fluya hacia la cavidad. Los fabricantes suelen utilizar este proceso cuando trabajan con metales de baja fusión, como el zinc. Funden este metal a temperaturas de 380-420 °C (716-800 °F). Y utilizan presiones de 10-100 MPa (1450-14500 psi). El proceso tarda entre 1 y 5 minutos en completarse, un ciclo por unidad.

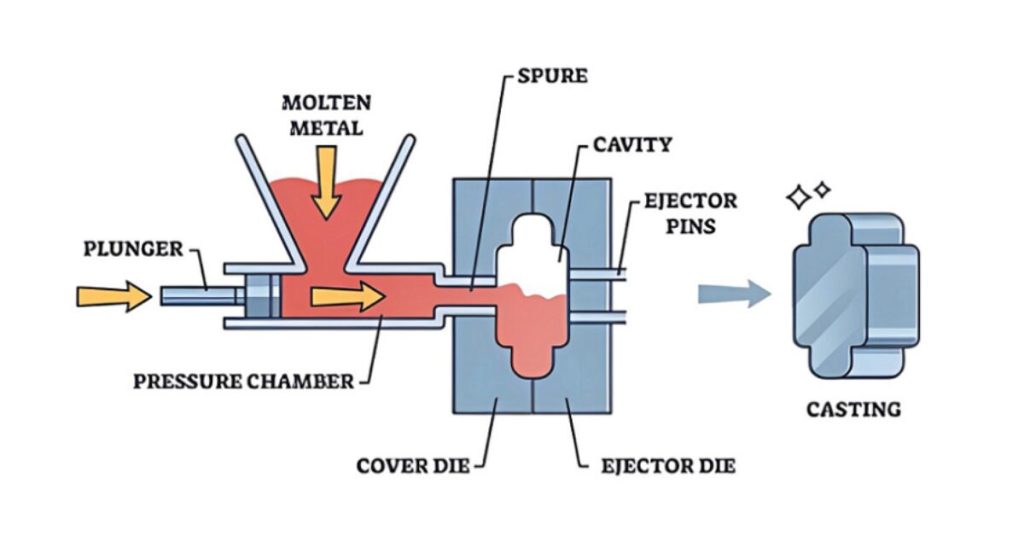

Fundición a presión en cámara fría

Los fabricantes utilizan un cazo separado durante fundición a presión en cámara fría. La utilizan para introducir metal fundido en una cámara. Esto se hace antes de que un émbolo lo introduzca en el molde. El crisol permanece fuera de la máquina. Reducen el calor y protegen las piezas de posibles daños.

Puede utilizar este procesamiento si crea piezas médicas con esos metales de alta fusión. Por ejemplo, el metal de aluminio se trabaja a temperaturas de 500-700°C (932-1292°F) con presiones de 10-300 MPa (1450-43500 psi). El tiempo de ciclo del proceso de cámara fría es de unos 2-10 minutos.

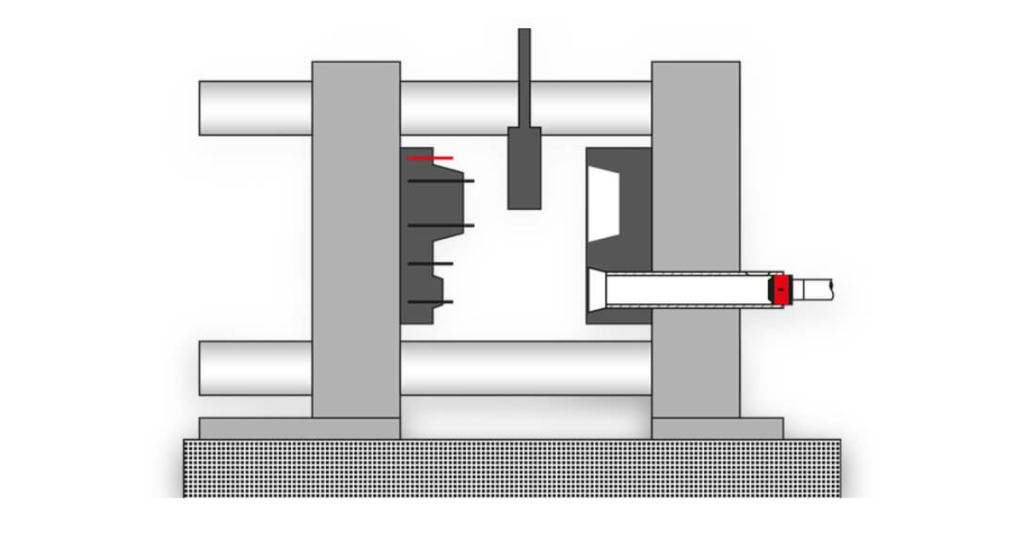

Diseño de troqueles para equipos médicos

El diseño de la matriz es importante para obtener resultados de fundición fuertes y precisos. Debe asegurarse de que la matriz elegida permite que el metal licuado se mueva libremente y se enfríe con rapidez. Además, intente mantener un caudal de metal entre 0,1-10 kg/s (0,22-22 lbs/s).

Del mismo modo, los canales de refrigeración para la solidificación deben oscilar entre 1-100°C/s (1,8-180°F/s). Porque sus buenos diseños de matrices reducen defectos como grietas y bolsas de aire. También pueden mejorar la tenacidad y el aspecto de la pieza acabada.

¿Cuánto calor puede soportar un troquel?

Por lo general, los fabricantes fabrican matrices de alta resistencia. Estas matrices pueden soportar temperaturas de 150-300 °C (302-572 °F). Con estas matrices pueden producir piezas de fundición precisas.

Los fabricantes suelen seleccionar materiales resistentes, como el acero templado, con una dureza de 40-60 HRC (escala de dureza Rockwell). Esto hace que las matrices sean duraderas para un uso repetido.

También añaden características como pasadores eyectores para facilitar la extracción de la colada. Estos pasadores pueden ejercer fuerzas de 1-100 kN (225-22.480 lbf).

Además, los troqueles bien diseñados pueden durar entre 10.000 y 100.000 usos. Sin embargo, depende totalmente del material y de cómo se utilice.

Incorporación de funciones

Los ingenieros añaden diversas características a la fundición a presión durante la producción. Por ejemplo, construyen canales de refrigeración con diámetros de 5-20 mm (0,2-0,8 pulgadas) en la matriz. Estos canales mejoran la eficacia de la refrigeración durante las operaciones. Además, mantienen velocidades de enfriamiento de 1-100 °C/s (1,8-180 °F/s).

Además, en las matrices también se colocan insertos como piezas roscadas o casquillos. Esta adición se realiza antes de la fundición.

Los fabricantes utilizan tamaños de plaquita comunes que van desde roscas M4 a M12 o casquillos con diámetros de 10-50 mm (0,4-2 pulgadas). Estos insertos producen piezas de forma precisa y evitan la necesidad de mecanizado posterior.

Metalurgia

La fundición a presión necesita determinadas propiedades metalúrgicas. La estructura del grano del metal influye en su resistencia. Por ejemplo, si se mantienen granos finos con tamaños inferiores a 10 micrómetros, las piezas son más resistentes. Además, estas piezas no se agrietan.

La porosidad en las piezas suele deberse al paso del aire o a la contracción. Esto no es bueno para la resistencia de la pieza y puede debilitarla hasta 30%. Para evitarlo, mantenga una temperatura controlada, como en el caso del aluminio, en torno a 650 °C.

Además, utilice presiones de 1500 a 3000 psi. Además, la aplicación de técnicas de enfriamiento rápido reduce los defectos en más de 50%. Estos canales garantizan una solidificación uniforme y reducen las tensiones.

Peso del disparo y lubricantes

Generalmente, el peso de la inyección es la cantidad de metal fundido. que el fabricante utiliza para un ciclo de fundición. Suele depender del tamaño de la pieza y suele oscilar entre 50 gramos y 50 kilogramos.

Mida el peso de la dosis mediante una báscula digital o un sistema de dosificación automática. De este modo podrá garantizar la precisión. El peso correcto de la granalla debe coincidir con el volumen de la cavidad de la matriz. Porque la fundición a presión incluye depósitos de desbordamiento. Así se asegura de que la pieza se llena completamente sin desperdicios.

Consideraciones sobre el diseño

Los fabricantes se centran en añadir bordes redondeados y transiciones suaves para la fundición a presión de dispositivos médicos. Estas formas evitan grietas y garantizan la resistencia. Por ejemplo, intentan mantener un grosor uniforme de unos 1,5-3 mm en las juntas. Para que estas uniones no se suelten.

Además, evitar las esquinas cerradas, los bordes afilados y las formas irregulares reduce los defectos y los costes de recorte. Porque los diseños sencillos y suaves mejoran la calidad, fiabilidad y precisión de la fundición. Además, garantizan que las piezas cumplan las estrictas normas médicas.

Lubricantes y desmoldeantes

Los lubricantes y agentes desmoldeantes facilitan el proceso de retirada de las piezas. Para ello, debe pulverizarlos o cepillarlos sobre la superficie de la matriz antes de la fundición.

Puede probar ambos métodos: sistemas de pulverización automáticos o manuales. En particular, el uso automático de unos 0,1-0,5 litros (3,4-17 oz) de lubricante completa un ciclo. Los procesos manuales consumen tiempo, pero permiten cubrir zonas ocultas con un pulverizador o un cepillo.

Estos lubricantes evitan que el metal se pegue a la matriz. Reducen la fricción y hacen que las piezas salgan sin problemas. Además, los lubricantes mejoran la longevidad de las matrices y las protegen del desgaste. A menudo permiten hasta 100.000 disparos antes de que se necesite un nuevo troquel.

Aplicaciones de fundición inyectada para equipos médicos

Instrumental quirúrgico:

Los fabricantes fabrican instrumentos como fórceps, escalpelos y retractores mediante fundición a presión. Estos instrumentos son más ligeros (50-200 gramos), resistentes y fáciles de esterilizar. La fundición a presión proporciona a estas piezas acabados lisos, tolerancias estrechas (±0,05 mm) y una calidad constante para un uso repetido.

Equipos de diagnóstico por imagen:

Varias piezas fundidas a presión necesitan un buen diseño para soportar temperaturas elevadas de hasta 150°C (302°F). Por ejemplo, las carcasas de tubos de rayos X y los componentes de máquinas de resonancia magnética. Estas piezas también requieren una excelente conductividad térmica (150-200 W/m-K) y durabilidad en circunstancias exigentes.

Dispositivos implantables:

Los fabricantes utilizan materiales biocompatibles para fabricar tornillos ortopédicos, prótesis articulares e implantes dentales. Por ejemplo, las aleaciones de titanio. Garantizan que estos dispositivos resistan la corrosión y tengan una elevada resistencia a la fatiga de 600 MPa. Para que duren décadas dentro del cuerpo.

Creación de instrumentos médicos mediante fundición a presión

Los procesos de fundición a presión proporcionan formas precisas y uniformidad en los equipos médicos. Por ejemplo, las pinzas quirúrgicas se benefician de la fundición a presión por su precisión. Los fabricantes utilizan acero inoxidable para dar resistencia alrededor (dureza de 40-50 HRC). Añaden mordazas dentadas para proporcionar agarre.

El cierre de caja incluido en la herramienta ofrece estabilidad. Además, la sección de trinquete asegura las posiciones de la herramienta. Los fabricantes fabrican mangos de unos 10-20 cm de longitud para facilitar su manejo. También incluyen mangos anulares para garantizar un agarre firme. La fundición a presión consigue formas precisas y uniformidad para mejorar su uso en procedimientos médicos.

Requisitos de los materiales para dispositivos implantables

Los fabricantes suelen utilizar aleaciones de titanio y aluminio para los dispositivos implantables. Saben que el material de los dispositivos implantables debe cumplir normas estrictas. Así, el titanio y el aluminio ofrecen seguridad y buen rendimiento en el organismo. Además, el implante debe ser resistente a las reacciones y no dañar los tejidos corporales.

El material tampoco debe oxidarse con el tiempo, ya que el entorno interno de la carrocería puede ser duro. Pero para evitarlo, puedes aplicar un recubrimiento adicional, como la galvanoplastia o el anodizado de la pieza. Por ejemplo, el anodizado aumenta la resistencia al desgaste y crea superficies más lisas con una rugosidad de Ra ≤ 0,8 μm.

Propiedades de los materiales de fundición médica a presión

| Propiedad | A380 Aluminio | AZ91D Magnesio | Titanio Ti-6Al-4V | Acero inoxidable 316L |

| Resistencia a la tracción | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Límite elástico | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Alargamiento | 3.50% | 3% | 10-14% | 40% |

| Dureza | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Densidad | 2,7 g/cm³ | 1,74 g/cm³ (Muy ligero) | 4,43 g/cm³ | 8,0 g/cm³ |

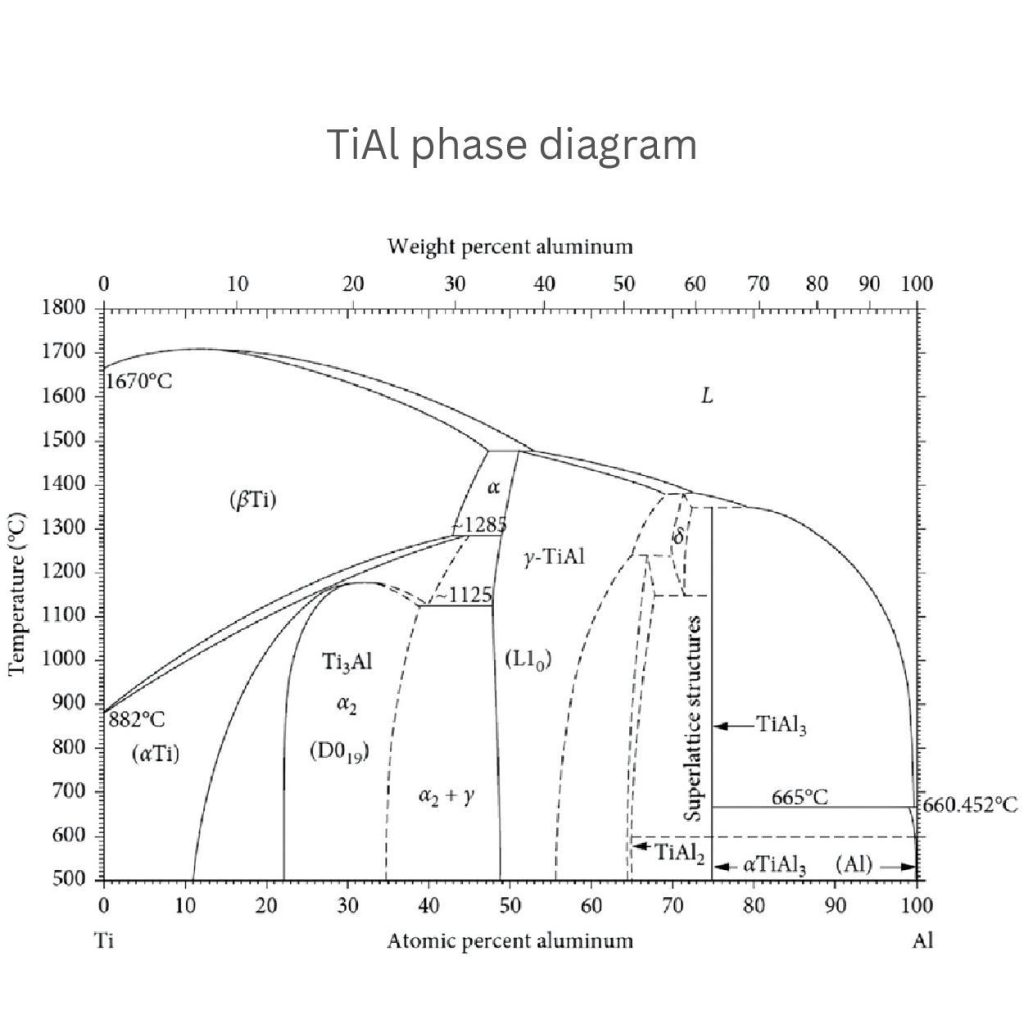

Comparación de materiales TiAl

El titanio y el aluminio son aleaciones importantes para fabricar aplicaciones médicas de alto rendimiento. El diagrama muestra las distintas fases en función de su contenido y temperatura.

Por ejemplo, el α-Ti se forma a temperaturas más bajas (por debajo de 882 °C). Proporciona una resistencia excelente pero una ductilidad menor. Del mismo modo, cuando el contenido de aluminio aumenta hasta 50-55%, se forma γ-TiAl. Esto ofrece una buena resistencia a altas temperaturas.

El Ti3Al se forma en la región α2. Aporta mayor resistencia y estabilidad a temperaturas como 660,45°C. Además, las aleaciones que tienen ambas fases α2+γ proporcionan una resistencia y ductilidad equilibradas. Esto hace que las aleaciones de TiAl sean muy adecuadas para usos a altas temperaturas, como los implantes médicos.

Ventajas de la fundición inyectada para equipos médicos

- Precisión y exactitud

- Geometrías complejas

- Beneficios económicos

- Mejores resultados para los pacientes

- Reducción de los costes sanitarios

Precisión y exactitud

Puede conseguir una precisión sin igual con tolerancias tan ajustadas como ±0,05 mm utilizando fundición inyectada para piezas mediales. Este proceso proporciona dimensiones exactas a instrumentos quirúrgicos e implantes. Las técnicas de fundición a presión también mejoran el rendimiento y el ajuste de las herramientas médicas.

Geometrías complejas

Los fundidores a presión pueden crear diseños extremadamente complicados durante el proceso de fundición a presión. Por ejemplo, elementos interiores o estructuras de paredes finas con grosores incluso inferiores a 1 mm. También pueden fabricar piezas complejas como carcasas de tubos de rayos X y componentes de resonancia magnética. Que serían difíciles o costosas de fabricar con otros métodos.

Beneficios económicos

La fundición a presión es una opción asequible para niveles de producción pequeños y grandes. Puede reducir los costes de mano de obra hasta 30% gracias a la automatización. Además, su rápido ciclo de producción reduce los plazos de entrega en unas 2-4 semanas. Este proceso también utiliza menos material y minimiza sus residuos en menos de 5%.

Mejores resultados para los pacientes

Las técnicas de fundición a presión prolongan la vida útil de los componentes de los implantes. Estas técnicas los hacen más resistentes. Por ejemplo, si se fabrican implantes ortopédicos mediante fundición a presión, pueden durar entre 10 y 20 años. Porque la fundición a presión reduce la necesidad de sustituciones frecuentes. Además, las piezas moldeadas pueden acortar el tiempo quirúrgico. Son fáciles de manipular y requieren menos preparación.

Reducción de los costes sanitarios

El sector médico puede reducir los costes sanitarios utilizando piezas fundidas a presión. Estas piezas necesitan menos reparaciones y sustituciones. Por ejemplo, piezas de alta calidad con una tasa de defectos tan baja como 1-2%. También reducen los costes a largo plazo, tanto para los fabricantes como para los proveedores sanitarios.

Métodos de esterilización para piezas médicas moldeadas a presión

Limpieza con vapor (autoclave):

Las piezas van en una cámara especial. La máquina se calienta a unos 250 °F. El vapor y la alta presión actúan conjuntamente para eliminar los gérmenes. El proceso dura unos 30 minutos. Sirve para la mayoría de las piezas metálicas. Pero cuidado: algunas piezas pueden mancharse o cambiar de color.

Limpieza con rayos gamma:

Utiliza rayos de alta energía procedentes de materiales especiales. Los rayos atraviesan los envases y matan los gérmenes en el interior de las piezas. El proceso se realiza en frío y en seco. Las piezas salen listas para su uso. Cada pieza recibe una dosis determinada de rayos. Pero la construcción de la máquina cuesta millones.

Limpieza con gas (óxido de etileno):

Las piezas van en una sala sellada. Un gas especial llena el espacio. Mata los gérmenes rompiéndolos. Todo el proceso dura unas 24 horas. Tras la limpieza, las piezas necesitan tiempo para airearse. El gas puede introducirse en pequeños agujeros y grietas que otros métodos pasan por alto.

Normas importantes:

- Las piezas se comprueban después de cada ciclo de limpieza

- Los trabajadores deben revisar las máquinas a diario

- Cada lote necesita un número de seguimiento

- Debe registrarse la temperatura y la hora

- Las piezas deben estar completamente secas antes del embalaje

- Las comprobaciones periódicas garantizan que el método sigue funcionando bien

Proceso de análisis de riesgos para productos sanitarios

- Identificar todos los peligros: Los fabricantes inician el proceso de análisis de riesgos de las piezas médicas desafiando todos los peligros. Enumeran los riesgos asociados a ese determinado dispositivo para introducir mejoras. Por ejemplo, fallos eléctricos, fallos de material o contaminación.

- Evalúan cada peligro: Inspeccionan la pieza en profundidad y evalúan en qué medida estos defectos pueden afectar al aparato. Por ejemplo, el rendimiento, la seguridad y la salud del paciente.

- Determinar la gravedad y la frecuencia: los fabricantes determinan el impacto potencial (gravedad) de cada peligro identificado. También determinan con qué frecuencia podría producirse (frecuencia). Si existe un peligro de gravedad alta, podría provocar lesiones graves. Del mismo modo, es posible que un peligro de baja frecuencia no se produzca a menudo y, sin embargo, sea necesario vigilarlo.

- Asignar nivel de riesgo: Tras determinar el índice de gravedad y frecuencia en parte, los fabricantes establecen los niveles de riesgo como aceptables (riesgo bajo) o inaceptables (riesgo alto).

- Aplicar mitigación (si es inaceptable): Si los fundidores a presión encuentran un riesgo inaceptable, apliquen medidas de mitigación. Por ejemplo, ajustes en el diseño, mejoras en el control de calidad o mejores materiales. Siguen reevaluándolas hasta que el riesgo pasa a ser aceptable.

- Siguiente peligro: Una vez realizados todos los cambios, se repite el proceso para cada peligro hasta que se hayan abordado todos los riesgos.

Normas de fabricación de productos sanitarios

En Estados Unidos: La FDA vela por la seguridad de los productos sanitarios. Tienen unas normas llamadas "21 CFR Parte 820". Estas normas indican a las empresas cómo fabricar dispositivos de forma correcta. Las empresas deben mantener buenos registros y probar bien sus productos.

En Europa: La UE tiene sus propias normas, denominadas MDR. Estas normas establecen lo que las empresas deben hacer antes de poder vender sus productos en Europa. Deben demostrar que sus dispositivos son seguros y funcionan bien. También necesitan marcas especiales en sus productos para demostrar que cumplen las normas.

En otros lugares: Canadá cuenta con Health Canada para controlar los productos sanitarios. En Japón, un grupo llamado MHLW dicta las normas. Todos los países quieren asegurarse de que los dispositivos no dañen a las personas.

Conclusión:

Equipos médicos Fundición a presión es un proceso continuo. En este proceso intervienen varios métodos, como la fundición a presión en cámara caliente y la fundición a presión en cámara fría. Con estas técnicas, los fabricantes fabrican las piezas médicas más complicadas. Además, la fundición a presión ofrece atributos excepcionales en los dispositivos médicos. Sus piezas son fuertes, resistentes a la corrosión y precisas. Estas técnicas también son asequibles y adecuadas para materiales biocompatibles como el titanio.

0 comentarios