En la fundición a alta presión, primero se crea un molde con la forma del juguete. A continuación, se funde el metal hasta que se vuelve líquido, como el agua. Con una gran máquina, se introduce rápidamente el metal caliente y líquido en el molde ejerciendo mucha presión. El metal se enfría y se solidifica, tomando la forma del molde. Por último, se abre el molde y sale el nuevo juguete de metal. Eso es la fundición a alta presión en pocas palabras.

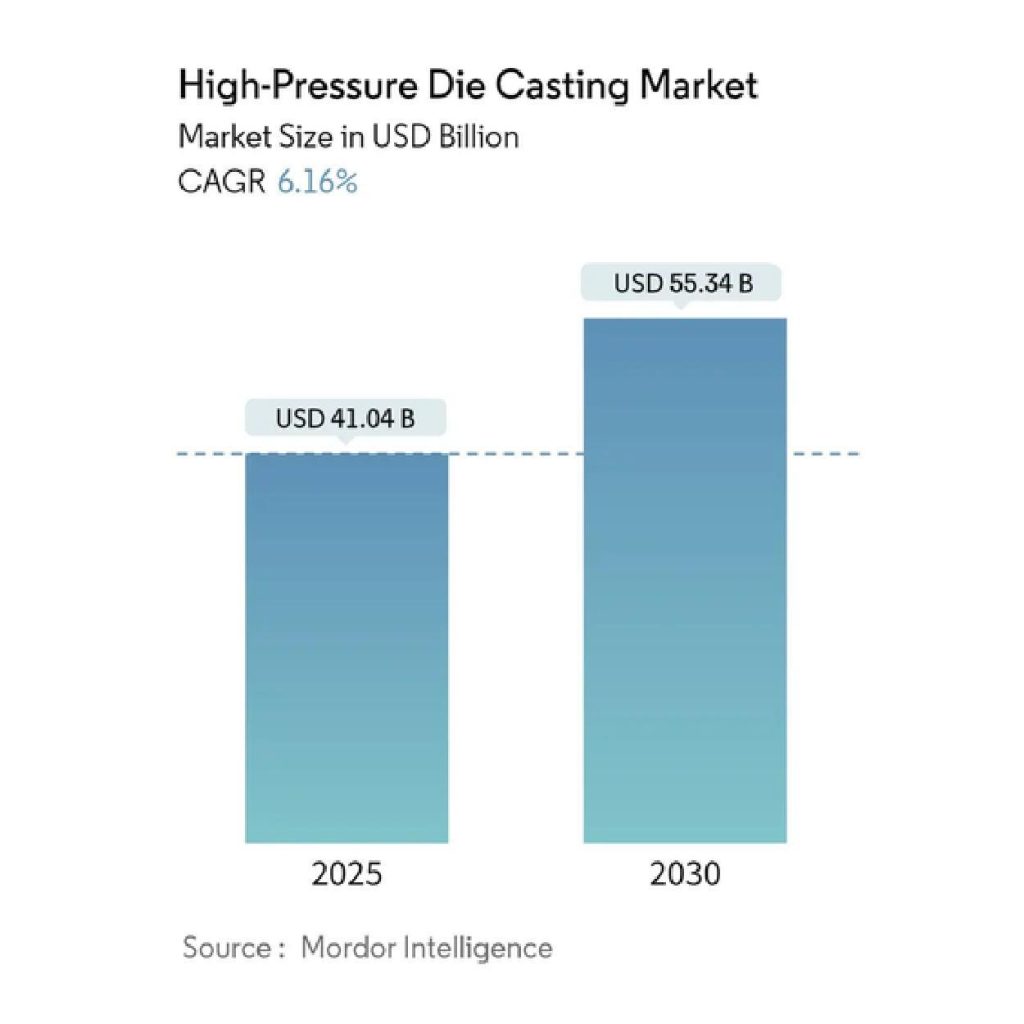

Se prevé que el HPDC crezca $55,34 B de aquí a 2030. Las causas de su auge son los volúmenes pequeños a grandes de aplicaciones industriales, como piezas de automóviles o electrónica.

Obtenga más información sobre este proceso y sus parámetros relevantes, como técnicas, diseños, optimización, etc., en este artículo.

Principios de la fundición a alta presión

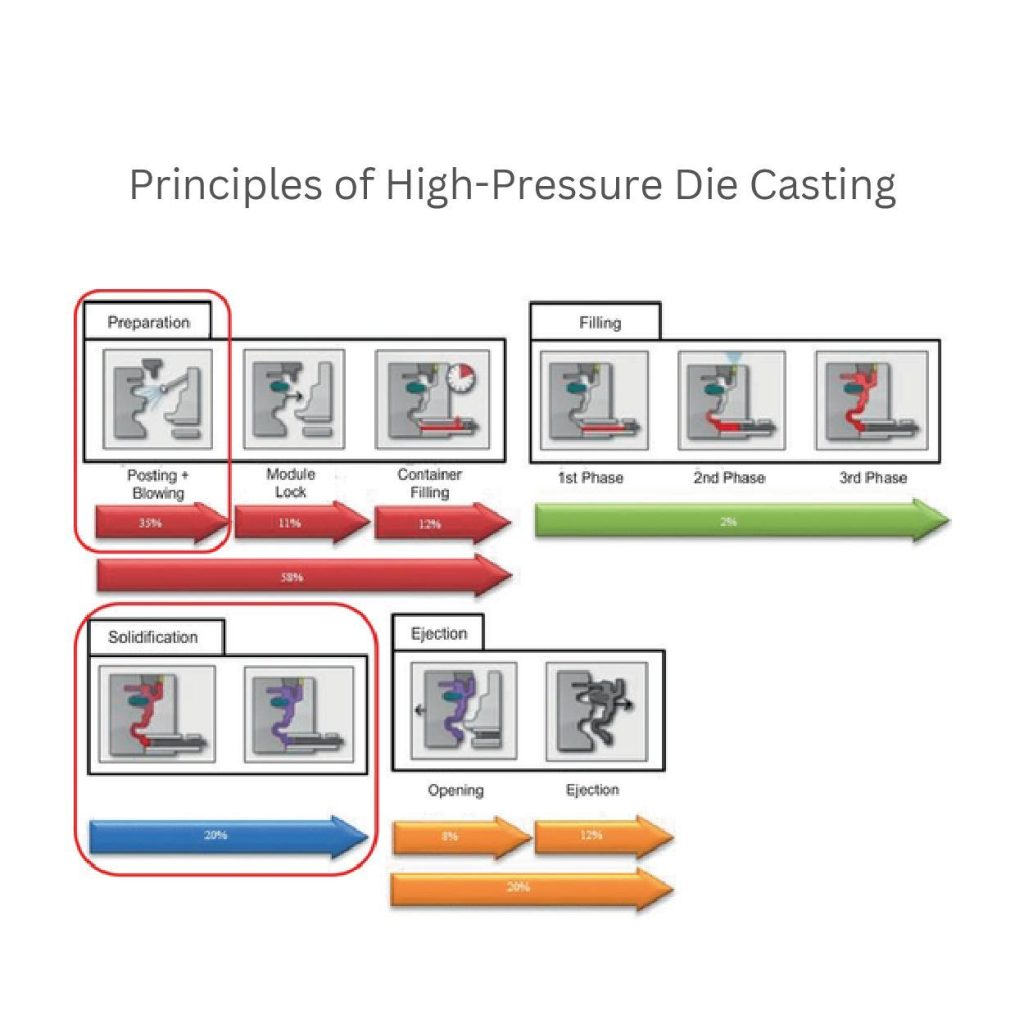

Los fabricantes empiezan fundición a alta presión con algunos preparativos iniciales. Esta preparación incluye la limpieza del molde (contabilización y soplado) y su cierre hermético (cierre de módulo). A continuación, vierten el metal fundido en el recipiente.

Los sistemas de inyección montados en la maquinaria bombean el metal hacia el molde entre 10 MPa y 150 MPa. Este sistema puede pasar en tres fases.

Durante el llenado, aplique una presión baja en la primera fase, aumente la velocidad y la presión en la segunda fase y mantenga una presión constante en la tercera fase.

La etapa de solidificación convierte la partícula fundida en una forma dura. Les da forma de acuerdo con el perfil de la pieza. Por último, los fabricantes abren el molde y extraen la pieza metálica sólida.

Características del metal fundido

Debe mantener la viscosidad y alta fluidez en el metal fundido alrededor de 1-10 mPa-s y 20-50 cm de distancia de flujo, respectivamente. Esto llenará suavemente las sustancias del interior del molde. Además, mantenga una temperatura de 20-30 °C por encima del punto de fusión para ajustar estos parámetros.

Al hablar de puntos de fusión de los metales, éstos varían. Por ejemplo, el aluminio tiene 660 °C, el zinc 419,5 °C y el magnesio 650 °C. Por tanto, necesitan calor constante.

Impacto de los sistemas de aleación

Los tipos de aleación más comunes de HPDC son el aluminio, el magnesio y el zinc. Pero son diferentes en naturaleza y atributos. Por ejemplo, el aluminio tiene una densidad de 2,7 g/cm³ y es ligero. Se puede utilizar para piezas estructurales como bloques de motor o carcasas de engranajes.

Por el contrario, el magnesio tiene una densidad de 1,7 g/cm³. También es más ligero. Suele utilizarse para piezas del tipo de bastidores de asientos de coche.

Mientras que el zinc tiene una densidad de 7,1 g/cm³ y puede costarle $1,80/kg. Es una buena opción para piezas pequeñas o detalladas, como conectores y soportes.

Canales de refrigeración y velocidad de solidificación

Intente mantener la temperatura de los canales de refrigeración del molde a unos 200-300 °C. Este rango es adecuado para obtener resultados óptimos. Por ejemplo, reduce la tensión térmica, mejora la estructura del grano y aumenta la resistencia y la calidad de la pieza.

Además, aplicar un enfriamiento más rápido minimiza el tamaño del grano. Da resistencia a las piezas y crea superficies lisas.

Por ejemplo, cuando los fabricantes producen piezas de aluminio aplicando una velocidad de enfriamiento de 250 °C, comprueban que tienen 20% mayor resistencia a la tracción que un enfriamiento más lento.

El peso del disparo y su importancia

Añadir los parámetros adecuados de peso de granalla (cantidad de metal) en el molde reduce los defectos. Normalmente, 80-95% del volumen de la cavidad del molde. Debe medir el metal fundido antes de la inyección.

Mantenga la cantidad de peso de disparo superior al peso de la pieza alrededor de 2 a 3 veces. Porque los desbordamientos, los corredores o los bebederos pueden desperdiciarlo.

Técnicas HPDC para mejorar la calidad de la fundición

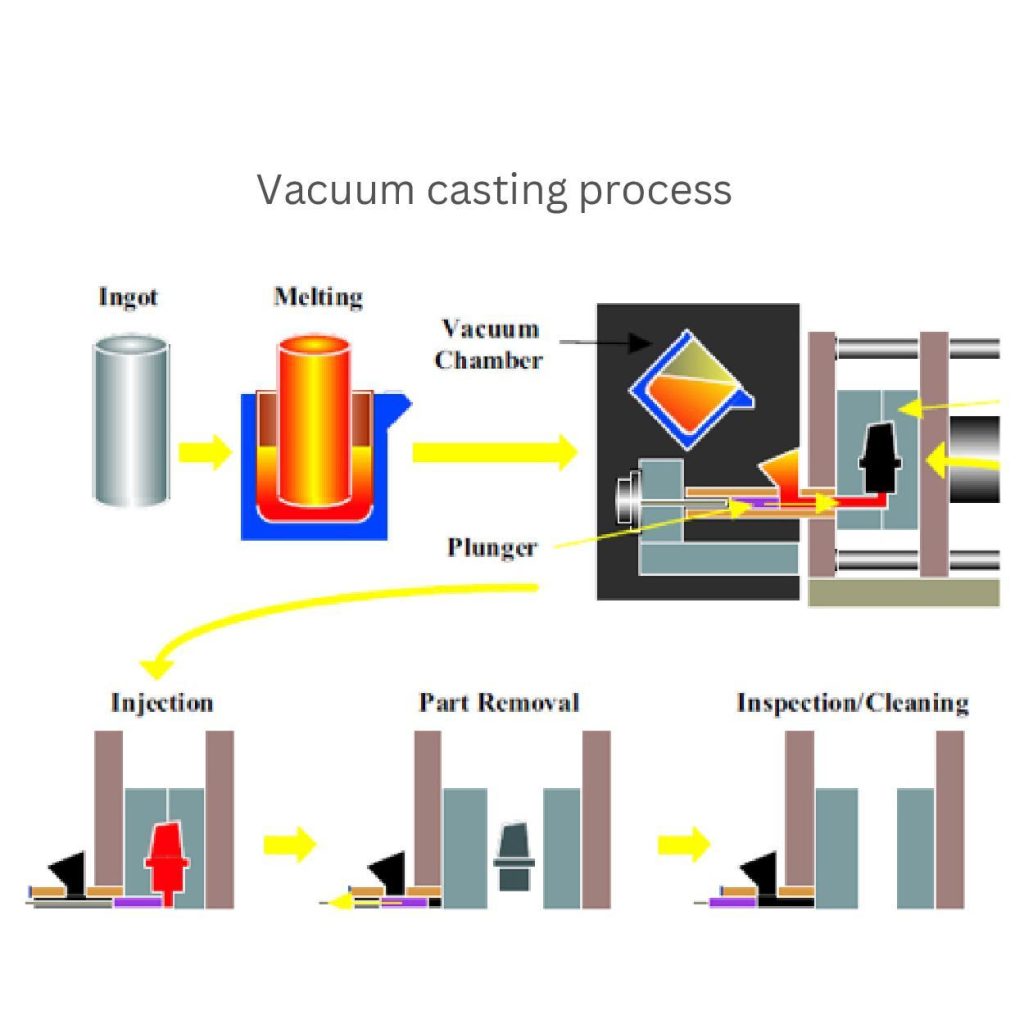

1. Fundición en vacío

Durante la colada en vacío, los fundidores a presión funden el lingote en un horno. Transfieren este metal fundido a una cámara de vacío utilizando un émbolo. A continuación, el metal se empuja hacia la matriz de acero bajo un nivel de vacío de 50-100 mbar. Una vez enfriada, se obtiene la pieza con forma casi de red abriendo las mitades del molde.

El vacío en la cavidad de la matriz elimina aquí el aire y ciertos defectos. Este es el método integrado. Minimiza el atrapamiento de aire. Eso puede debilitar el material.

Es mejor que el método tradicional HPDC. La configuración de la fundición en vacío puede costarle $200.000 y ofrecer un tiempo de ciclo por pieza de unos 1-2 minutos.

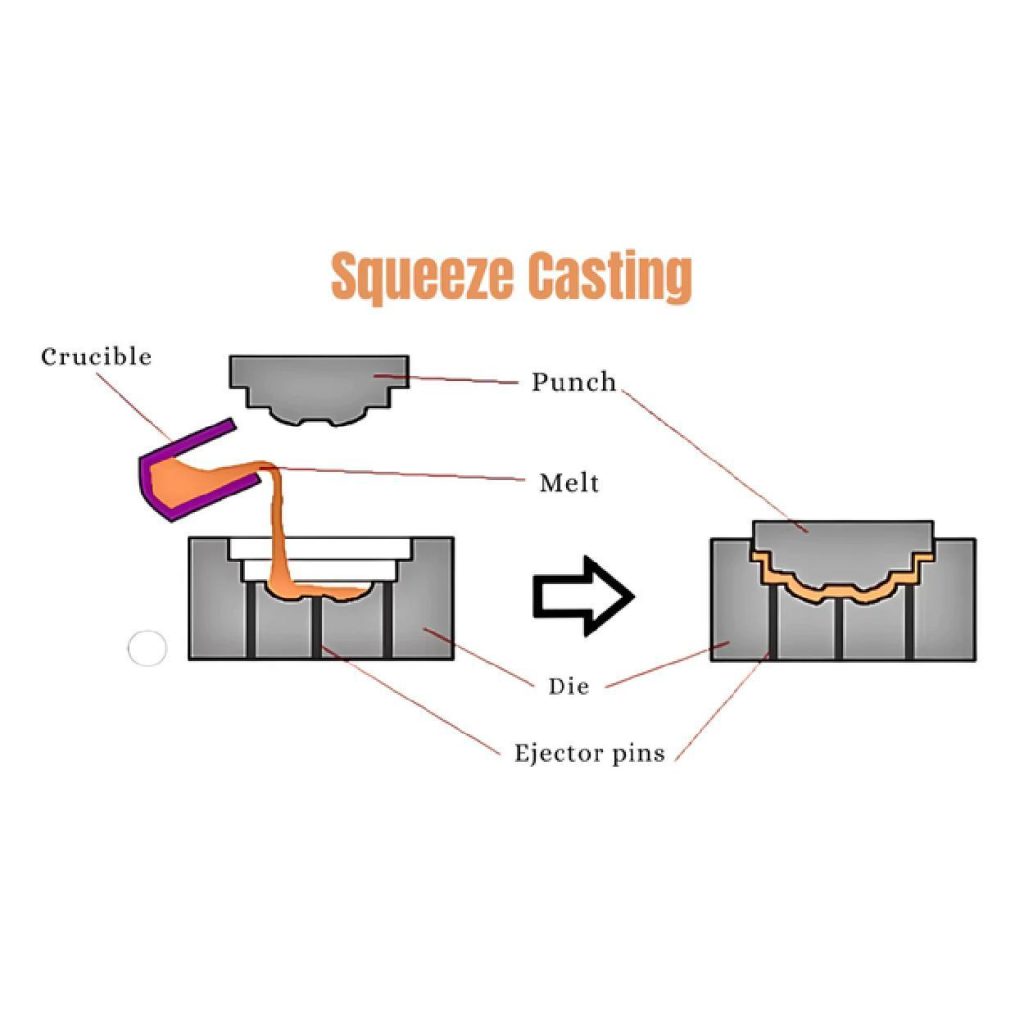

2. Squeeze Casting

En el método de exprimido, los fabricantes primero funden el metal en un crisol y luego lo vierten en la matriz a alta presión (normalmente 100-150 MPa). Llenan por completo toda la sección presionando el punzón.

Esta pieza punzonada ayuda a eliminar del molde cualquier presencia o hueco de aire que se produzca. Los pasadores eyectores montados en el molde empujan hacia fuera la pieza moldeada cuando se enfría y solidifica.

La fundición a presión puede fabricar piezas densas como bloques de motor y carcasas de cajas de cambios. Sin embargo, necesita un tiempo de ciclo más largo (de 2 a 4 minutos) y más inversión, hasta $250.000. Utiliza totalmente el líquido. Puede utilizar el método de fundición a presión para piezas resistentes, como componentes de motores.

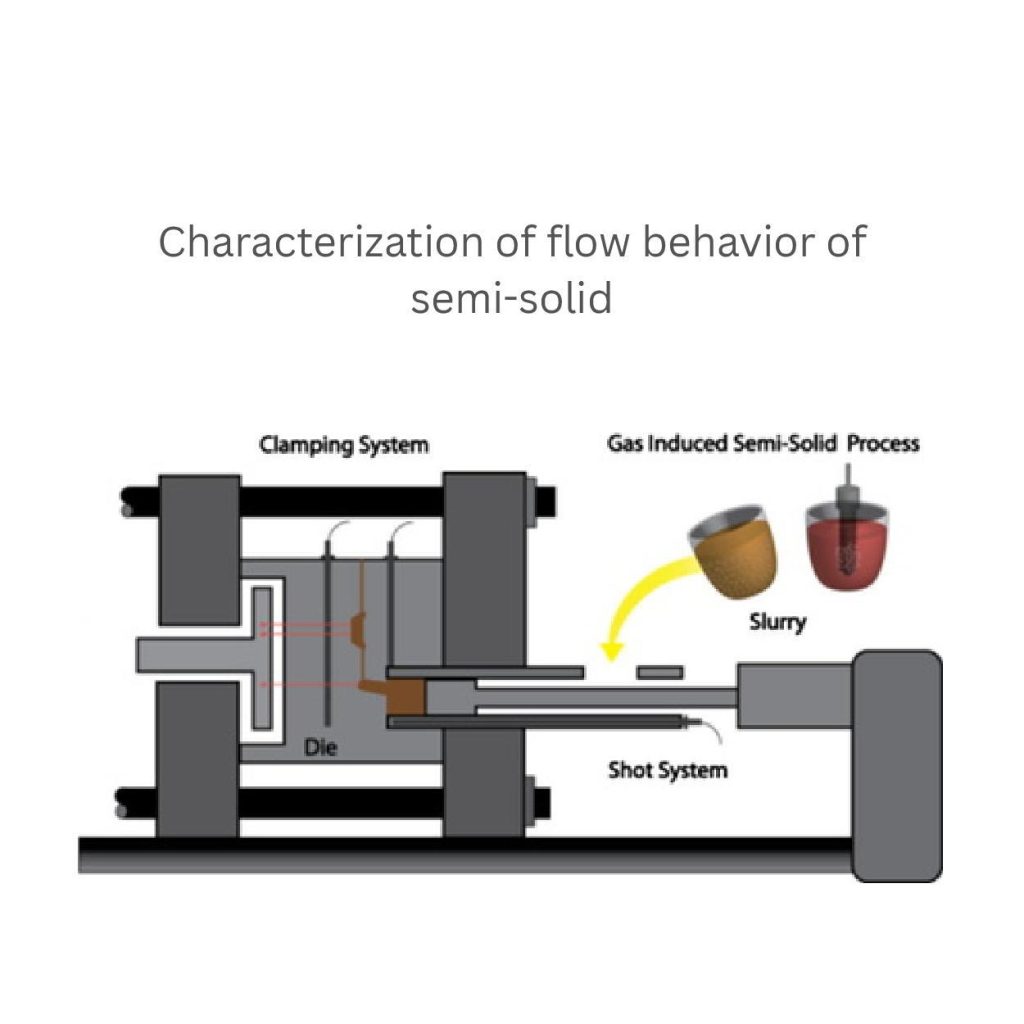

3. Fundición a presión semisólida

Para la fundición a presión semisólida, prepare la lechada metálica utilizando el método inducido por gas. La lechada debe estar parcialmente en forma líquida y una fracción parcialmente sólida (30-70%). A continuación, cargue esta lechada mediante sistemas de inyección en la matriz.

Los sistemas de sujeción de las matrices permanecen firmemente bloqueados hasta que el metal se lima uniformemente y da forma al producto.

Mantenga los parámetros, como la temperatura de procesamiento justo por debajo del punto de fusión de la masa fundida y prensas de 50 a 100 MPa.

La combinación de fundición y forja diferencia este proceso de las piezas moldeadas al vacío y por compresión. Puede requerir un presupuesto de $ 300.000 a $400.000 y tardar de 1 a 3 por ciclo unitario.

Puede utilizar este proceso para fabricar piezas microestructuradas. Porque es lo mejor para darles la resistencia y precisión necesarias.

Limitaciones y retos

- Fundición en vacío: Este proceso cuesta inversiones elevadas de alrededor de $200.000. Es posible que tenga dificultades para crear componentes de paredes finas con esta técnica. Porque no admite espesores inferiores a 3 mm. Además, no se pueden fabricar piezas muy intrincadas. Por ejemplo, las piezas que incluyen socavados o esquinas afiladas y cuya complejidad es superior a 7-8 en una escala de 10 puntos no pueden obtenerse mediante colado en vacío.

- Squeeze casting: Ralentiza el ciclo de producción hasta 20-30% más que la fundición en vacío. El moldeo por compresión es costoso para las pequeñas industrias (los costes de instalación rondan los $250.000). Además, este proceso no puede producir piezas de paredes finas de menos de 4 mm de grosor. Además, no permite producir formas complejas, como intrincadas estructuras reticulares.

- Fundición a presión semisólida: El proceso semisólido es más costoso que la colada en vacío y la colada por compresión. Está limitado a aleaciones específicas aptas para estados semisólidos. Además, exige grandes esfuerzos si se quieren fabricar piezas con espesores inferiores a 5 mm. Los semisólidos tampoco facilitan geometrías extremas que superen un nivel de complejidad de 9 en una escala de 10 puntos.

Diseño y fabricación de troqueles para HPDC

Factores que influyen en la vida útil de los troqueles

Debe saber que el ciclado térmico se produce con cambios de temperatura de 200-400 °C. Provoca grietas.

Del mismo modo, si se empuja el metal a velocidades superiores a 50 m/s, se desgasta la superficie. Eso conduce a la erosión.

Otros factores que se producen en los metales con el paso del tiempo son la corrosión, la oxidación, la resistencia y la debilidad. Estos impactos se producen porque sus metales suelen contener más de 2% de cloro. Esto reduce la vida de las matrices en 30-50%.

Importancia de la ventilación y la refrigeración

Optimizar los sistemas de ventilación para reducir los escapes de aire durante la colada. Estos ajustes deben mantener caudales de aire de 100-150 cm³/s. Evitar el sobrecalentamiento y mantener el proceso de temperatura de la matriz. Para ello, ajuste los canales de refrigeración entre 200°C y 250°C.

Además, una cuestión que se pasa por alto, como el estrés térmico, se produce cuando no se regulan las diferencias de temperatura que superan los 50 °C. Eso provoca grietas y deformaciones en la matriz.

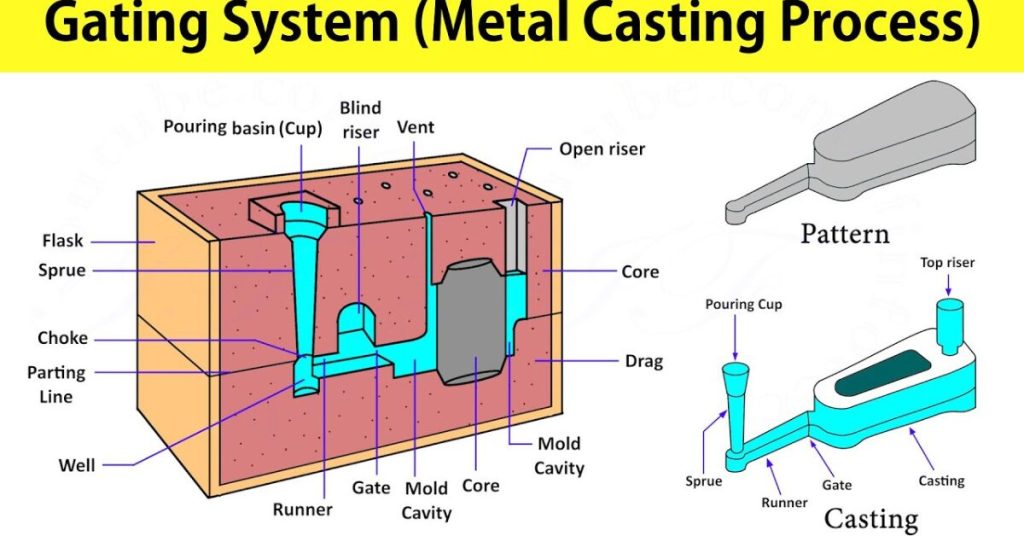

Gating y Risering

Las compuertas actúan como vías en las matrices. Controlan el flujo de metales licuados con canales de 5-10 mm de grosor. Por su parte, las canalizaciones verticales en las instalaciones de mecanizado sirven para rellenar uniformemente las sustancias de la matriz. Su diámetro es de 20-30 mm. La alineación incorrecta de estos factores puede causar porosidad en los productos.

Materiales de las matrices para distintas aleaciones

Este es el aspecto más importante a tener en cuenta. Intente elegir la aleación más resistente para fabricar una matriz, teniendo en cuenta el metal de producto que se va a fundir. Por ejemplo, acero, cobre o aluminio.

Sin embargo, el acero se utiliza sobre todo en las matrices porque es resistente y puede soportar altas temperaturas. El cobre es un buen metal que puede transferir el calor de forma eficaz en las piezas. El aluminio siempre está disponible para fabricar piezas ligeras.

Procesos de fabricación de troqueles

Se pueden fabricar matrices utilizando dos métodos. Entre ellos, uno es el Mecanizado por Descarga Eléctrica (EDM), y el otro es... mecanizado de precisión CNC.

El proceso de electroerosión es adecuado para fabricar troqueles con cortes de tan sólo 0,01 mm. Vaporiza el material mediante descargas eléctricas.

Con el CNC, los fabricantes integran herramientas automatizadas para fabricar troqueles de formas complejas. Este proceso es bueno para prototipos y formas con tolerancias de hasta 0,1 mm.

Recubrimientos de troqueles

¿Sabe que aplicar recubrimientos como cerámica o galvanoplastia en una matriz puede mejorar su vida útil en 30-50%? Puede aplicar revestimientos cerámicos en piezas que vayan a estar expuestas a más de 300 °C. Sin embargo, la galvanoplastia puede aumentar la durabilidad de la superficie y el acabado de las matrices.

Optimización y control de procesos en HPDC

Análisis parcial

Analice la pieza y compruebe la viabilidad del diseño de la fundición. Concéntrese en el grosor de la pared (normalmente de 2 a 5 mm) y los ángulos de desmoldeo (de 1 a 3 grados) para una expulsión suave. Esta fase le muestra las zonas de error y los puntos de tensión reales.

Superficie de separación

Mantenga las superficies de separación planas o asegúrese de que siguen los contornos naturales. Esto reducirá las rebabas y facilitará la extracción de la pieza fundida. También reduce el tiempo de mecanizado en 20-30%.

Diseño del sistema de moldes

Los principales componentes de los diseños de moldes pueden ser compuertas, canales y respiraderos. Optimícelos para conseguir un flujo uniforme. Por ejemplo, la longitud de los canales (100-200 mm) y el grosor de las compuertas (5-10 mm) pueden hacer que su producción no tenga defectos.

Optimización de los parámetros del proceso

Los parámetros del proceso incluyen la velocidad de inyección (4-6 m/s para un llenado uniforme), la presión de mantenimiento (500-800 bar) y la velocidad de enfriamiento (20-50 °C/s). Debe ajustarlos adecuadamente para fabricar piezas con dimensiones exactas y sin errores.

Documentación y fabricación en 2D

Los dibujos técnicos en 2D ayudan a seguir los detalles del diseño y a minimizar los defectos. Para ello, los fabricantes utilizan el mecanizado CNC y la electroerosión para las matrices. Así pueden conseguir tolerancias de hasta 0,01 mm.

Simulación HPDC

En HPDC son útiles la simulación de dinámica de fluidos computacional (CFD) y el análisis de elementos finitos (FEA). Pueden gestionar la temperatura, el flujo y la tensión en los diseños de moldes. Además, con ellos se pueden reducir los plazos de entrega en unos 40%. Además, mejoran la calidad a la primera.

Control adaptativo y SPC

Los sistemas de control adaptativo incluyen algoritmos de IA. Con ellos puede modificar los ajustes del proceso de forma dinámica. Además, le ayudan a reducir el desperdicio de material en 20-30%, reducir los costes de producción y mejorar la calidad.

Del mismo modo, el control estadístico de procesos (CEP) permite supervisar y controlar la producción. Ayuda a los fabricantes a obtener resultados coherentes analizando las tendencias de los datos. También pueden eliminar la variabilidad de los parámetros críticos.

Control de procesos en tiempo real

Ahora puede ajustar los parámetros durante la colada mediante sensores y actuadores. Los termopares miden la temperatura de los metales (200 °C-450 °C).

Los transductores convierten las magnitudes físicas de la presión de inyección (500-1200 bar) en señales eléctricas. De ahí que la adopción del control de procesos en tiempo real permita mantener los parámetros al instante.

Conclusión:

Los fabricantes utilizan el método de fundición a alta presión para fabricar piezas con buenos detalles. Es la técnica más rápida. Que puede convertir el metal fundido de aluminio, zinc o magnesio en piezas de aplicación con formas diversas. Sin embargo, desarrollar una matriz perfecta es importante. Porque tiene un impacto directo en los resultados finales. Por ello, intente utilizar herramientas avanzadas como AI, FEA, CFD, etc., para ajustar al instante los parámetros de HPDC.

0 Comentarios