El revestimiento de nitruro de titanio se fabrica con dos elementos: titanio y nitrógeno. Se aplica sobre superficies metálicas. La dureza del revestimiento de TiN es de unos 2000-3000 HV. El revestimiento de estaño tiene un color dorado. Su estabilidad térmica es de 550°C (1022°F). Sin embargo, su espesor está limitado a 5 μm (0,0002 pulgadas).

Principales conclusiones del artículo:

1: Concepto básico del revestimiento de nitrito de titanio

2: Técnicas de estañado

3: Proceso de estañado

4: Ventajas del revestimiento de titanio

5: Aplicaciones del revestimiento de nitruro

¿Qué es el revestimiento de nitruro de titanio?

El nitruro de titanio es un compuesto cerámico duradero. Se aplica a las superficies de los metales. Este revestimiento es célebre por sus apreciadas propiedades. Por ejemplo, dureza, estabilidad y resistencia. La combinación de elementos de titanio y nitruro crea un reconocido tono dorado. Esta atractiva tonalidad aporta valores estéticos, tanto si se trata de un artículo funcional como decorativo. Por ejemplo, herramientas de corte, dispositivos médicos y bienes de consumo.

Químicamente, TiN es un elemento biológico que reduce la temperatura y la degradación con el paso del tiempo. Mantiene la estabilidad a temperatura ambiente y protege los productos del calor extremo y la corrosión, permitiendo un desgaste duradero. Los tratamientos superficiales con revestimiento de estaño se utilizan generalmente en metales como el acero, el carburo y el titanio para proporcionar dureza y baja fricción.

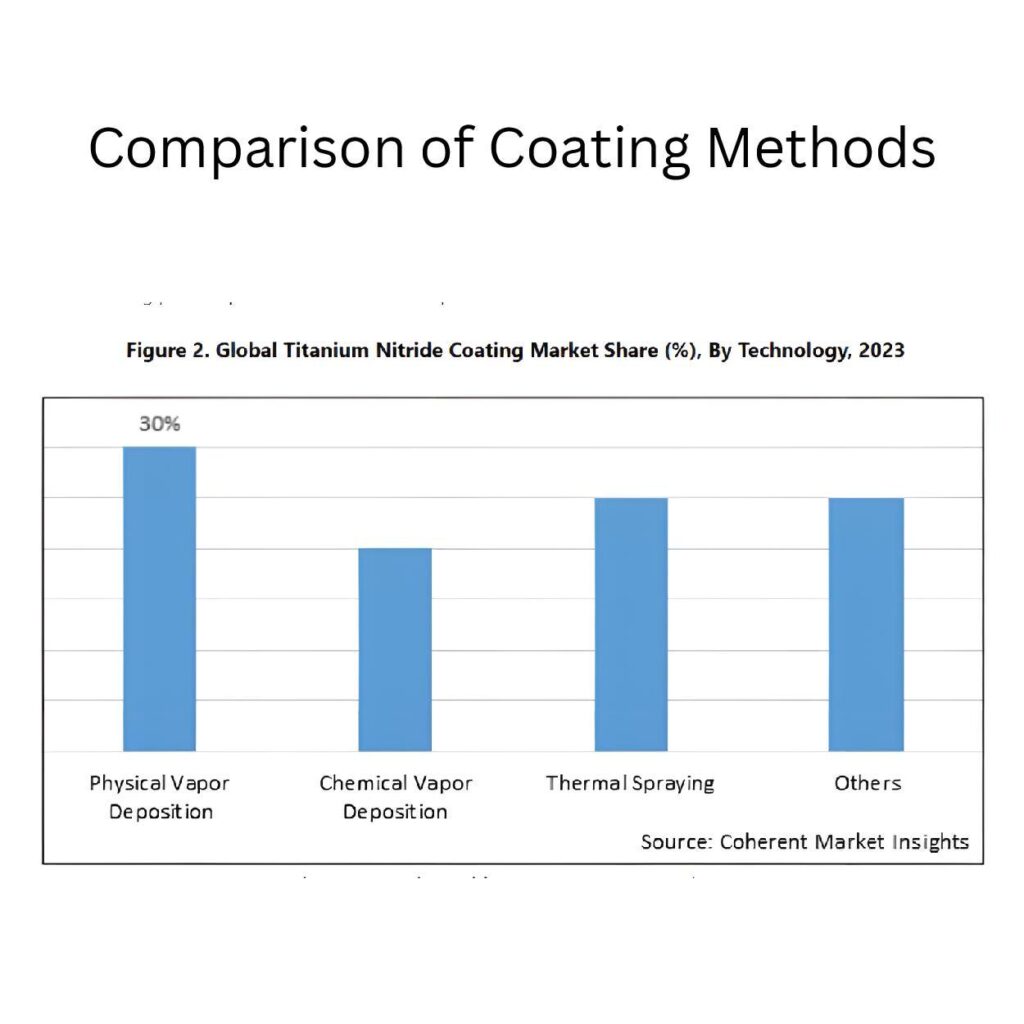

Técnicas de revestimiento TiN

Los métodos tradicionales de recubrimiento de nitruro de titanio no son adecuados para el TiN. Los fabricantes pueden aplicar el revestimiento de estaño mediante métodos avanzados como deposición física de vapor (PVD) y deposición química en fase vapor (CVD). Seleccionar la técnica adecuada de entre ambos métodos depende de los criterios de su artículo. Así podrá adherir correctamente las capas de revestimiento a las piezas.

- Deposición física de vapor (PVD)

- Deposición química en fase vapor (CVD)

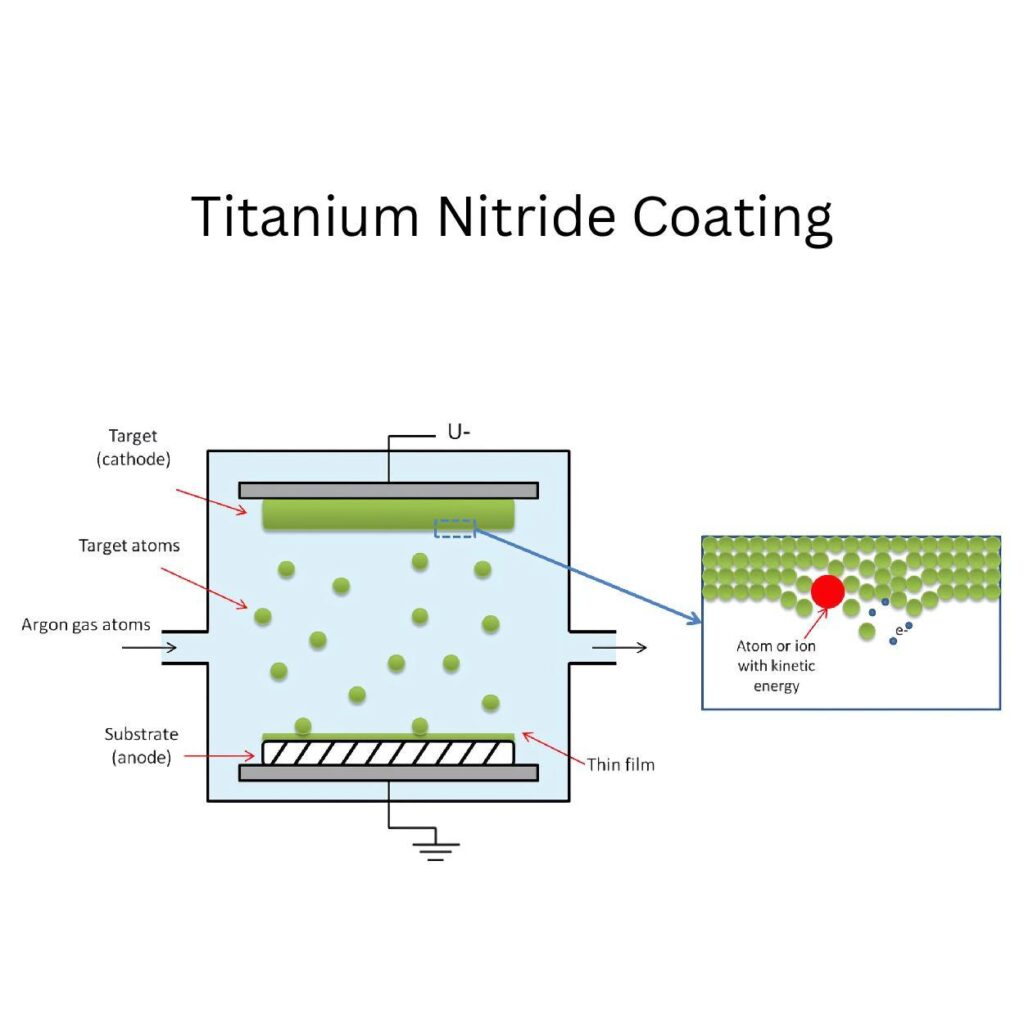

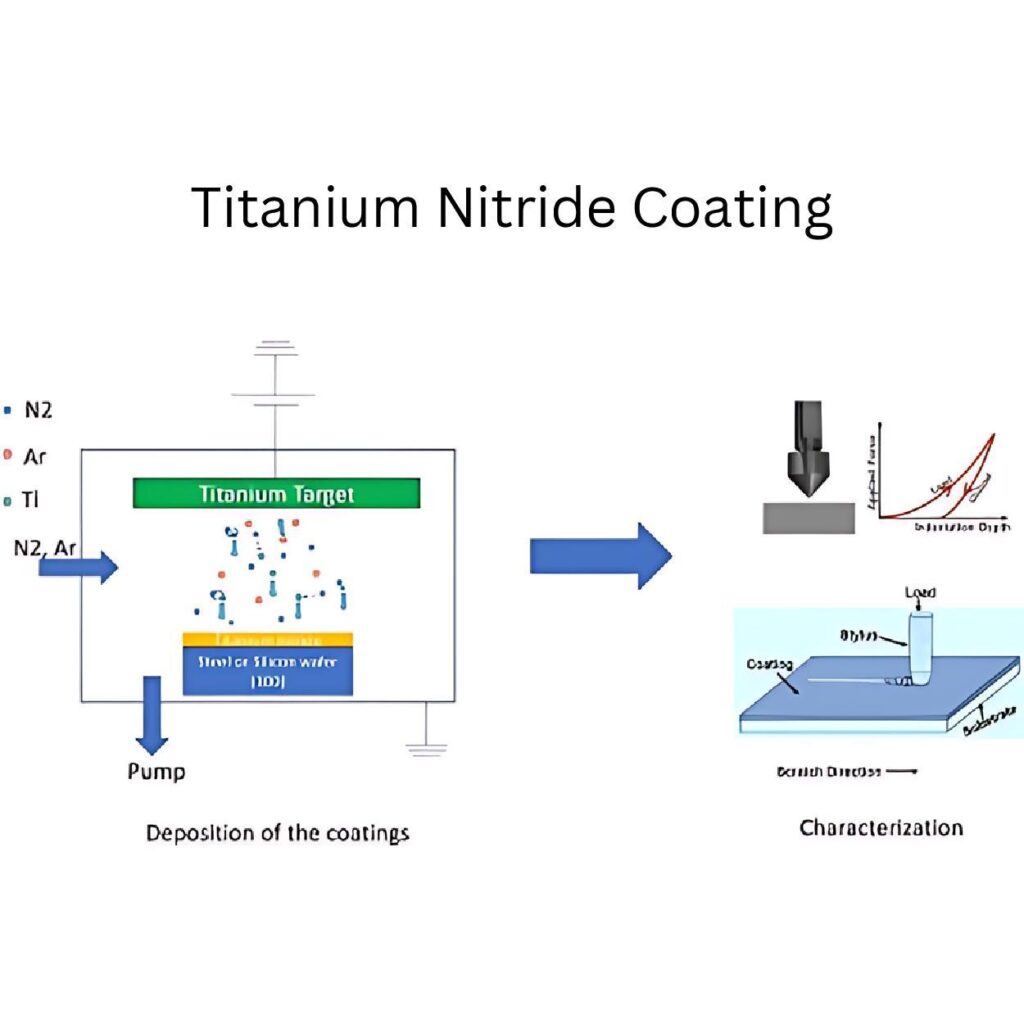

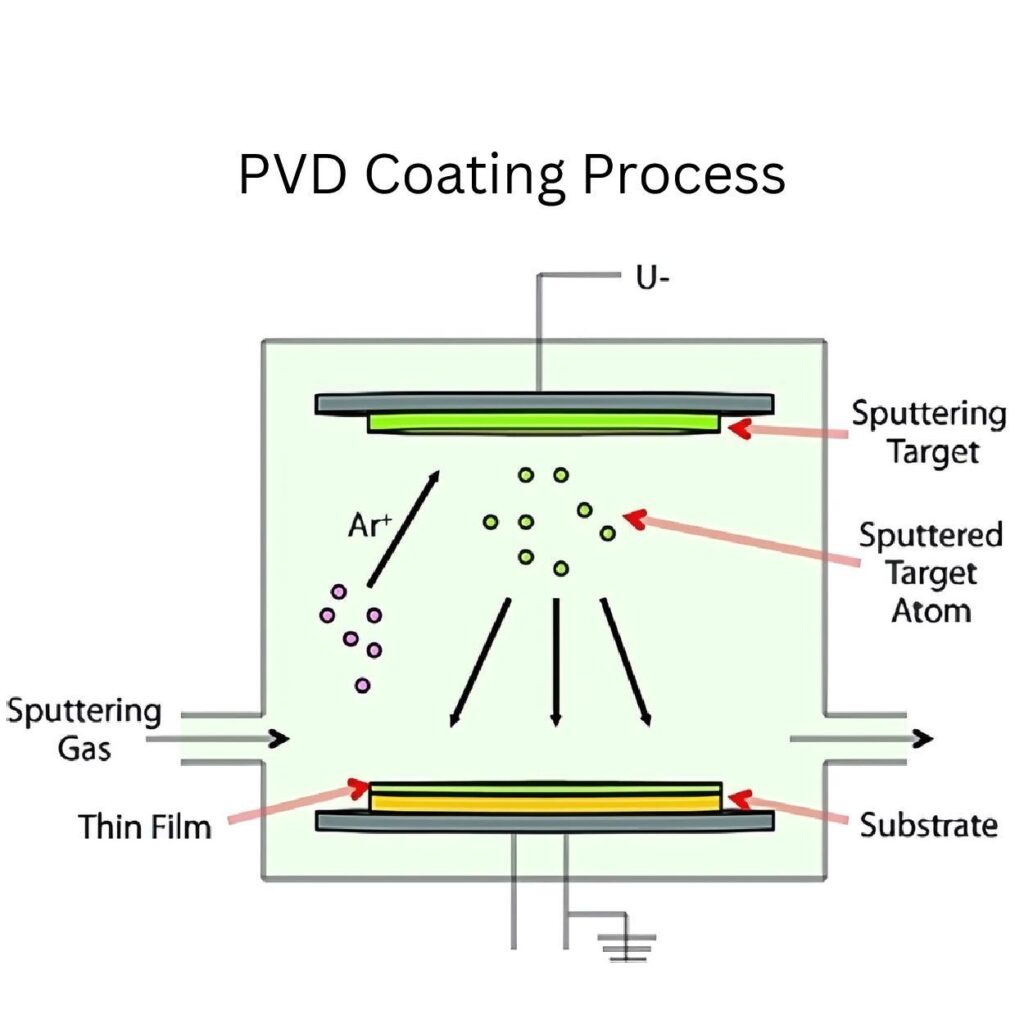

Deposición física de vapor (PVD)

Los operarios vaporizaron el componente de titanio mediante un vacío a alta temperatura, interactuando con elementos de nitrógeno. Esta vaporización forma el Revestimiento TiN sobre las superficies metálicas. El revestimiento PVD es bien conocido por sus capas de revestimiento finas y adhesivas. Ha sido ampliamente utilizado en el pasado con necesidades especiales de recubrimiento delgado y duro a la vez.

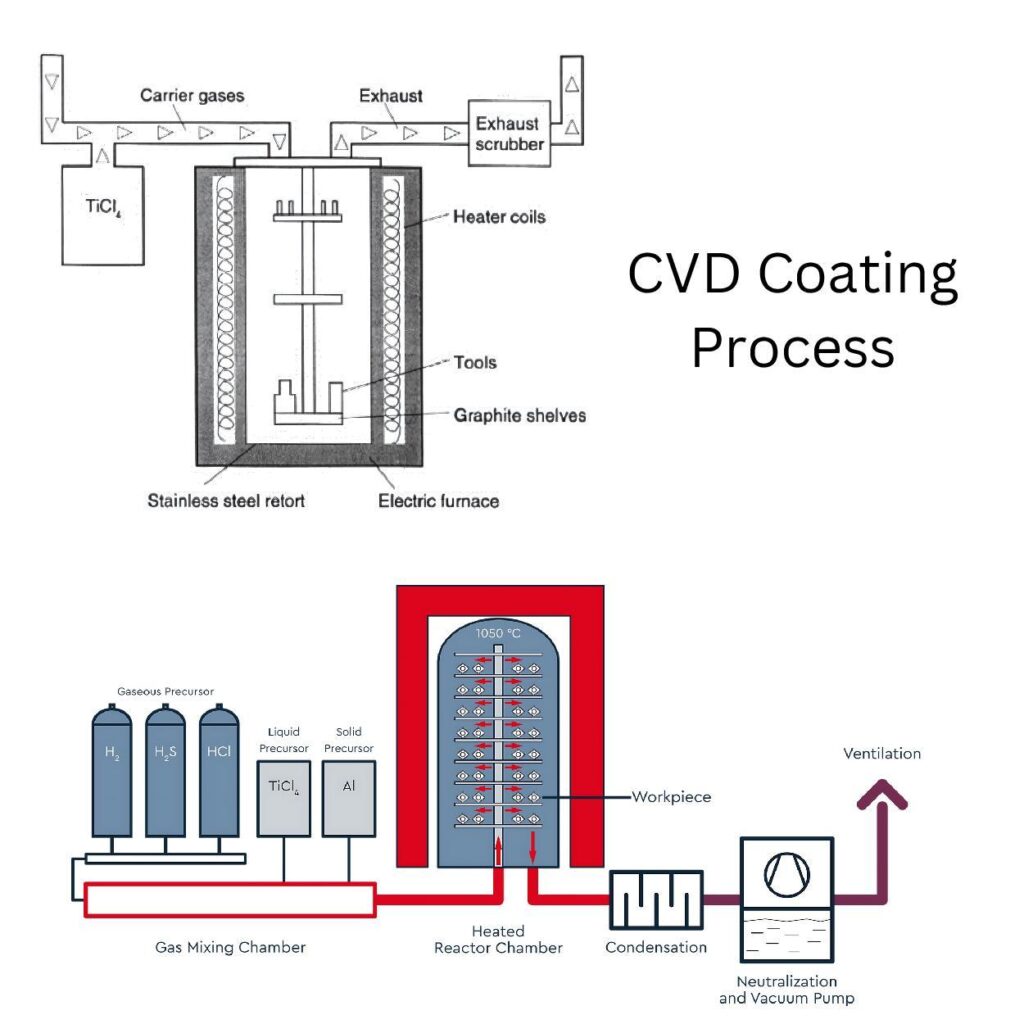

Deposición química en fase vapor (CVD)

El revestimiento de estaño mediante CVD se realiza creando una reacción química para producir la capa sobre los metales. Los fabricantes emplean altas temperaturas para aplicar el caotizado mediante CVD en comparación con el PVD. Las capas de recubrimiento más gruesas son cruciales para una mayor durabilidad y protección bajo tensiones extremas. Por ello, las técnicas CVD son adecuadas para productos de alta resistencia.

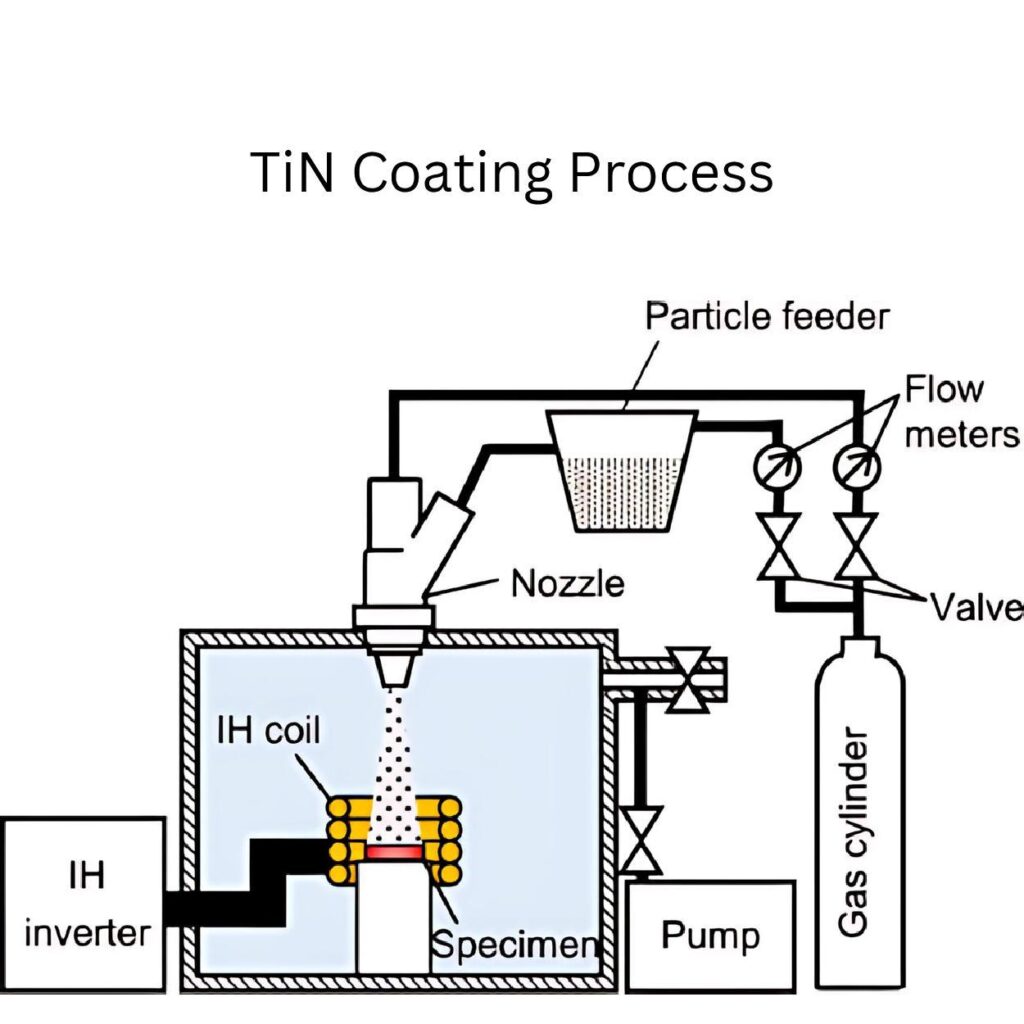

Proceso de revestimiento TiN

Las industrias manufactureras utilizan técnicas de PVD o CVD para formar el revestimiento de TiN en las piezas metálicas. Se aseguran de que el método satisface las exigencias específicas del componente, desde el acabado superficial hasta la durabilidad. Estos son los siguientes pasos en los que hay que centrarse al proceder al revestimiento:

- Preparación de la superficie

- Aplicación del titanio

- Tratamiento térmico

- Control de calidad

Preparación de la superficie

El paso inicial del revestimiento es preparar la superficie de metal. Utilice una mezcla de detergente para limpiar las superficies. Elimine a fondo toda la suciedad, los residuos y el aceite. A continuación, seque las superficies con un tejido de algodón suave.

Aplicación del titanio

Seleccione la técnica adecuada para aplicar el revestimiento de TiN como capa protectora sobre los metales.

Tratamiento térmico

El revestimiento debe tratarse bajo segmentos de alto calor para que se vuelva adhesivo y se endurezca, aumentando su durabilidad.

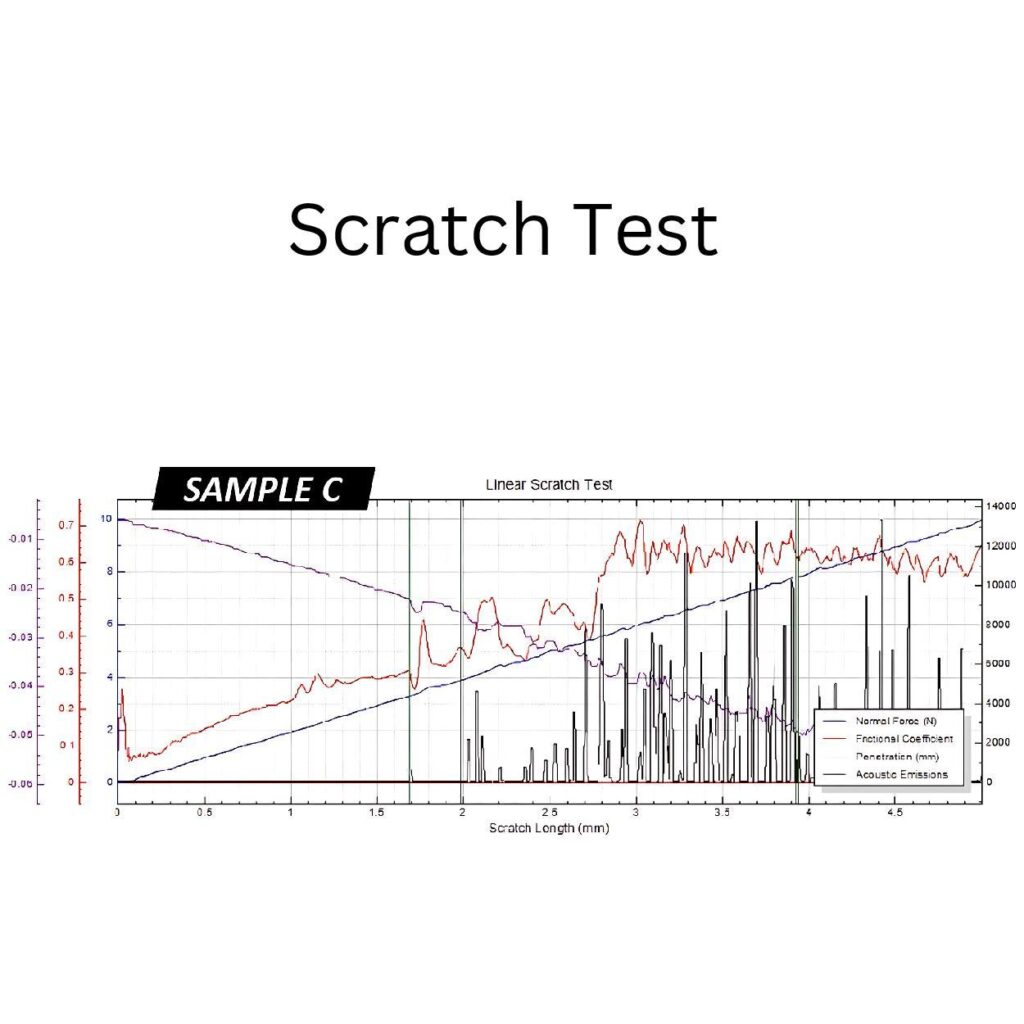

Control de calidad

Inspeccionar las piezas recubiertas para comprobar la adherencia y solidificación de las capas. Asegúrese de que las piezas cumplen las normas de calidad exigidas. Se comportan bien bajo altas tensiones con estabilidad.

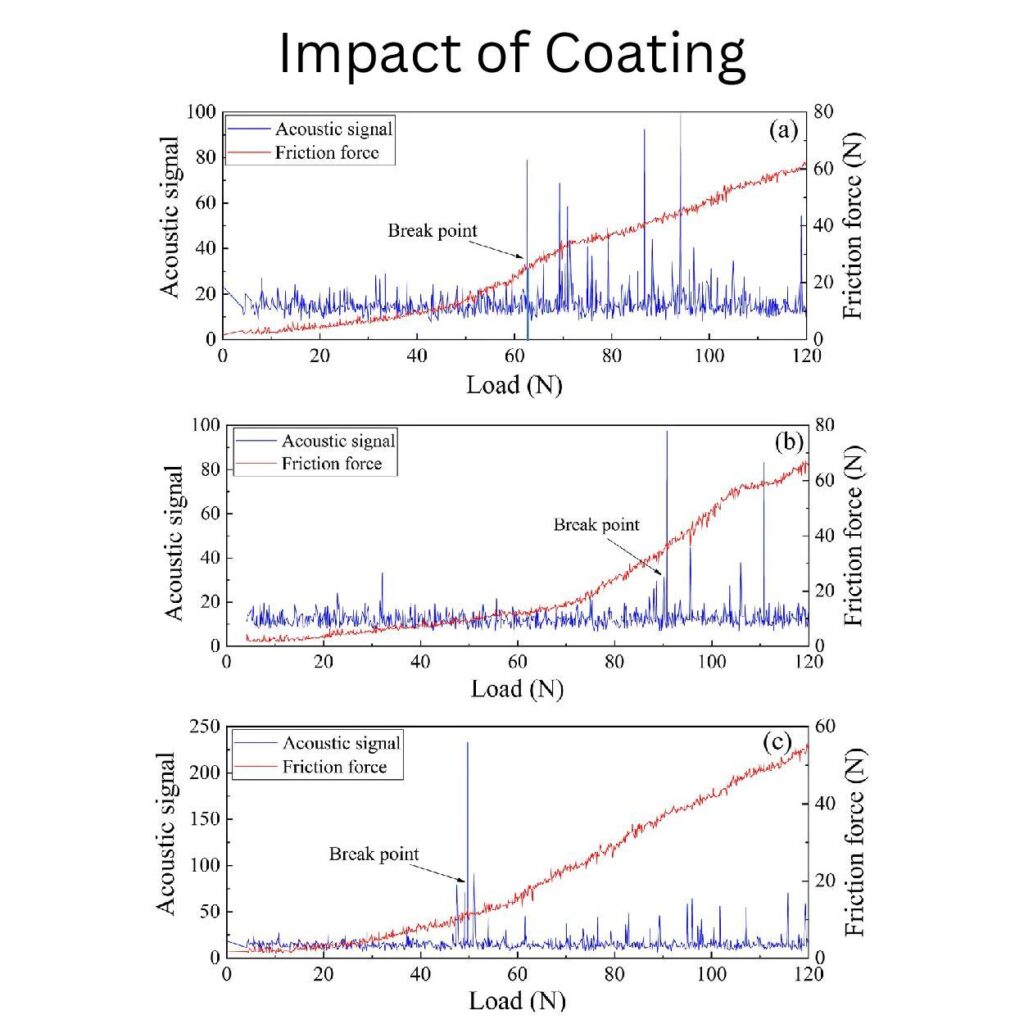

Ventajas del revestimiento de nitruro de titanio

Las capas protectoras de nitruro de titanio mejoran significativamente el rendimiento de la maquinaria y las piezas metálicas. Son técnicas ventajosas para dotar al componente de una resistencia a la oxidación y una longevidad fuertes y fiables. Entre las principales ventajas del revestimiento de titanio se incluyen:

- Mayor durabilidad

- Dureza

- Resistencia al desgaste

- Tratamiento de superficies

Mayor durabilidad

Al aumentar la durabilidad de metales como el acero o el carburo, el revestimiento de TiN prolonga su vida útil. También contribuye a reducir las necesidades de mantenimiento y los costes de sustitución a largo plazo.

Dureza

Los revestimientos de TiN reinan en dureza para las superficies revestidas. Estas capas protectoras endurecen las piezas, lo que las hace ideales para herramientas y maquinaria. La capacidad de dureza de los materiales también rinde bien a temperaturas extremadamente críticas. Esta dureza resiste los daños por impacto, abrasión y fricción.

Resistencia al desgaste

El nitruro de titanina presenta una impresionante resistencia al desgaste. Permite que las superficies metálicas funcionen eficazmente en condiciones de alta fricción o de uso repetido. Reduce el desgaste de las piezas revestidas, manteniendo su integridad y suavidad.

Tratamiento de superficies

Las piezas metálicas fabricadas para funcionar en condiciones extremas requieren tratamientos superficiales eficaces. En particular, el revestimiento de TiN es el proceso que impide que la superficie se degrade con el tiempo. Esta capa es especialmente necesaria para aplicaciones en las que se realizan movimientos repetidos y operaciones a alta velocidad.

Aplicaciones del revestimiento de nitruro de titanio

Recubrimientos de herramientas en la fabricación

| Herramienta/Componente | Descripción | Ventajas del revestimiento TiN |

| Brocas | Se utiliza en operaciones de perforación en diversos materiales, como metal, madera y plástico. | Aumenta la dureza y la resistencia al desgaste.Reduce la fricción para cortes más suaves.Prolonga la vida útil de la herramienta en aplicaciones de alta velocidad. |

| Herramientas de corte (fresas, escariadores, herramientas de torno) | Se utiliza para dar forma y cortar metales. | Mejora la retención del filo.Evita el desgaste.Permite que las herramientas mantengan el filo durante más tiempo.Incluso en condiciones de alta temperatura. |

| Fresas | Se utiliza en fresadoras para eliminar material de la superficie de una pieza. | Proporciona una mayor durabilidad.Reduce la fricción.Mejora la eficiencia de corte.Por lo que es adecuado para tareas de mecanizado de alta resistencia. |

| Machos y terrajas | Herramientas utilizadas para crear y dar forma a roscas en orificios (machos) y en vástagos (terrajas) en metales y otros materiales. | Reduce el desgaste de los filos de roscado.Aumenta la precisión en el corte de roscas.Prolonga la vida útil de la herramienta en entornos industriales. |

| Hojas de sierra | Se utiliza en el corte de metal y madera, incluidas las sierras circulares y de cinta. | Mejora el rendimiento de corte.Reduce el desgaste por fricción.Proporciona cortes más suaves y limpios. |

| Punzones y matrices | Componentes utilizados en operaciones de estampado y conformado para dar forma y cortar materiales. | Aumenta la resistencia al impacto y al desgaste.Prolonga la vida útil de los componentes.Mantiene los bordes afilados para un resultado de estampación de alta calidad. |

| Herramientas de moldeo por inyección | Los moldes se utilizan en el proceso de moldeo por inyección de plástico para dar forma a las piezas de plástico. | Reduce las necesidades de mantenimiento y mejora las propiedades de desmoldeo de las piezas moldeadas. |

| Brochas | Se utiliza para eliminar material en una sola pasada, creando formas complejas con gran precisión. | Reduce la fricción durante el arranque de material y mantiene la precisión de corte. |

Opciones de color y ventajas estéticas

Además de poseer propiedades impresionantes, los revestimientos de TiN también proporcionan un aspecto atractivo a los metales. Aumenta el atractivo estético y ofrece opciones de color versátiles. Descubra las siguientes ventajas de las propiedades de color del revestimiento de estaño:

- Acabados brillante y mate

- Atractivo color dorado

- Mayor valor del producto

- Aplicaciones en artículos decorativos y funcionales

Acabados brillante y mate

La disponibilidad de revestimientos TiN en acabados sedoso, brillante y mate ofrece un aspecto dorado de primera calidad reflectante. Crea una sensación de lujo para artículos de buen aspecto. Joyas, relojes y otros accesorios para llevar puestos son algunos ejemplos. Además, las empresas se benefician del acabado mate del revestimiento para que sus piezas sean lo suficientemente elegantes como para utilizarlas en términos profesionales.

Atractivo color dorado:

El atractivo color dorado del revestimiento TiN proporciona atractivo visual y durabilidad a las piezas. Resiste la pérdida de color y mantiene el brillo. Estas capas también protegen las piezas de elementos peligrosos. El tono dorado es un aspecto decente, no sólo para bienes de consumo, sino también para equipos médicos y piezas decorativas.

Mayor valor del producto

Las capas de revestimiento aumentan el impacto visual del producto, añadiéndole un toque premium. Piezas quirúrgicas, productos de lujo y herramientas de ferretería se benefician de la belleza del revestimiento sin comprometer su funcionalidad.

Aplicaciones en artículos decorativos y funcionales

El revestimiento de TiN es el más utilizado en artículos decorativos y funcionales. Necesitan resistir arañazos, deslustre y corrosión. Por ejemplo, accesorios de cocina, gafas y aparatos electrónicos.

Retos y soluciones del revestimiento de nitruro de titanio

El revestimiento de nitruro de titanio aborda notablemente los diversos retos de la industria. Las partes sensibles de las aplicaciones se mejoran con capas de revestimiento. Estos revestimientos aumentan drásticamente la durabilidad, la fiabilidad y el rendimiento en diversos sectores.

1. Retos de la industria aeroespacial

Las piezas aeroespaciales son propensas a problemas críticos como el calor extremo, los cambios intensos de presión y las altas tensiones mecánicas. Estos retos provocan daños por desgaste, corrosión y oxidación.

El revestimiento TiN como solución

El revestimiento de estaño supera los retos de las piezas aeroespaciales. Estas capas mejoran la resistencia al desgaste y la estabilidad térmica de los componentes. Aumenta la vida útil de las piezas móviles, recuperando las pérdidas de energía. Además, las capas de recubrimiento adicionales mejoran la eficiencia del combustible sin deteriorarlo.

2. Soluciones para el sector del automóvil

La industria del automóvil exige piezas que puedan soportar la fricción continua, la velocidad intensa y el sobrecalentamiento de las piezas electrónicas. Las piezas de los vehículos de automoción, como pistones y transmisiones, son susceptibles de sufrir desgaste.

El revestimiento TiN como solución

El revestimiento TiN supera los retos de la alta fricción, la corrosión y el desgaste de las piezas de automoción. Aumenta la longevidad de las piezas proporcionando superficies de baja fricción para un funcionamiento suave. Otros factores, como la eficiencia del combustible, los aceites químicos y los fluidos de automoción, también se tratan mediante los revestimientos de TiN.

3. Aplicaciones médicas

Los equipos médicos deben construirse para mantener unas estrictas normas de rendimiento y seguridad. Muchas herramientas quirúrgicas, implantes ortopédicos y equipos dentales se utilizan continuamente y deben ser biocompatibles y resistentes a la corrosión. Estas piezas deben ser lo bastante resistentes para pasar el frecuente proceso de esterilización sin perder integridad.

El revestimiento TiN como solución

El revestimiento de TiN repara la superficie de los instrumentos médicos. Hace que las piezas sean atóxicas y biocompatibles para un uso más seguro. Estos revestimientos permiten procesos de esterilización repetidos bajo productos químicos intensos. También se pueden reducir varios riesgos de infección y adherencias bacterianas mediante el proceso de revestimiento con TiN.

Análisis comparativo de las técnicas de revestimiento con nitruro de titanio

| Tipo de revestimiento | Nitruro de titanio (TiN) | Recubrimiento de carburo | Cromado |

| Apariencia | Aspecto dorado y metálico; disponible en acabados brillante y mate | Gris a metálico; normalmente mate | Acabado plateado brillante y reflectante |

| Dureza | Gran dureza; excelente resistencia al desgaste | Dureza muy elevada; a menudo más duro que el TiN | Dureza moderada, inferior a los recubrimientos de TiN y carburo |

| Estabilidad térmica | Alta resistencia térmica; adecuado para aplicaciones de alta temperatura | Excepcional resistencia al calor; adecuado para temperaturas extremas | Buena resistencia térmica pero inferior a TiN y carburo |

| Resistencia a la corrosión | Excelente resistencia a la corrosión, especialmente en entornos difíciles | La resistencia moderada a la corrosión puede variar según el tipo específico de carburo | Buena resistencia a la corrosión, aunque propensa a agrietarse con el tiempo |

| Coeficiente de fricción | La baja fricción reduce el desgaste y mejora la suavidad de las piezas móviles | Baja fricción, pero puede variar; se utiliza habitualmente para reducir el desgaste de las herramientas. | Mayor fricción que el TiN y el carburo; no es ideal para necesidades de baja fricción. |

| Biocompatibilidad | Biocompatible; adecuado para aplicaciones médicas | Generalmente no es biocompatible para aplicaciones médicas | Puede ser biocompatible si se cumplen normas específicas |

| Durabilidad | Larga duración; ideal para aplicaciones de alto desgaste | Muy duradero; especialmente adecuado para herramientas de corte | Buena durabilidad, pero puede agrietarse o astillarse con el uso prolongado |

| Idoneidad de la aplicación | Ideal para herramientas, piezas aeroespaciales, componentes de automoción y dispositivos médicos | Comúnmente utilizado en herramientas de mecanizado, aplicaciones de corte industrial | Decorativo y protector en piezas industriales, ferretería y bienes de consumo |

| Coste | De moderado a alto, dependiendo del grosor y del método de aplicación | Alta, especialmente para herramientas con recubrimiento de carburo especializado | Moderado; normalmente inferior al TiN y al carburo |

| Técnicas típicas de aplicación | Métodos de deposición PVD y CVD | Procesos de pulverización térmica y sinterización | Galvanoplastia o cromado duro |

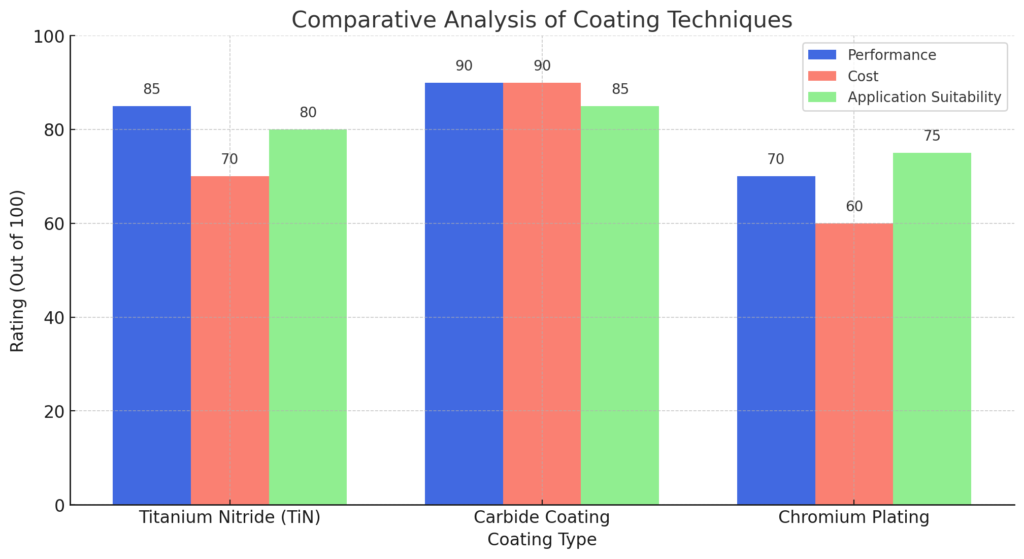

Nitruro de titanio frente a otros revestimientos

La comparativa representa las valoraciones hipotéticas para el recubrimiento de carburo TiN y el cromado. Incorpora su rendimiento, coste e idoneidad para la aplicación.

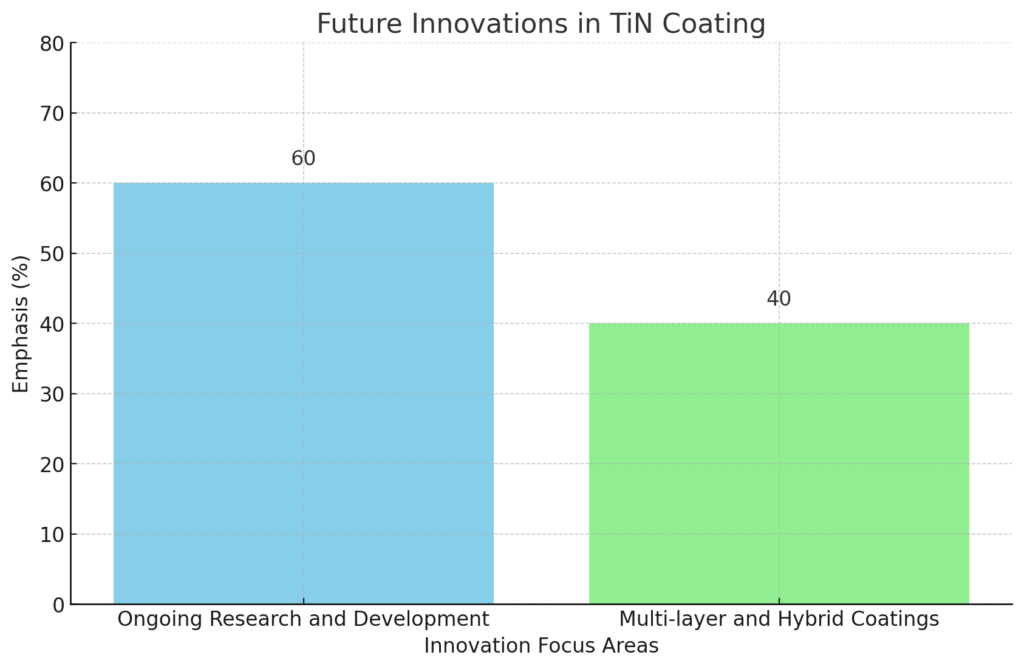

Futuras innovaciones en el revestimiento de TiN

Investigación y desarrollo en curso

Los procesos de fabricación y el desarrollo del revestimiento de TiN se centran en el perfeccionamiento de los procesos de deposición, como PVD y CVD. De este modo, pueden conseguirse capas de recubrimiento más finas y uniformes con mejores propiedades de adherencia. También se está mejorando el revestimiento de TiN nanoestructurado para recubrir las partículas nanoestructuradas en estado molecular.

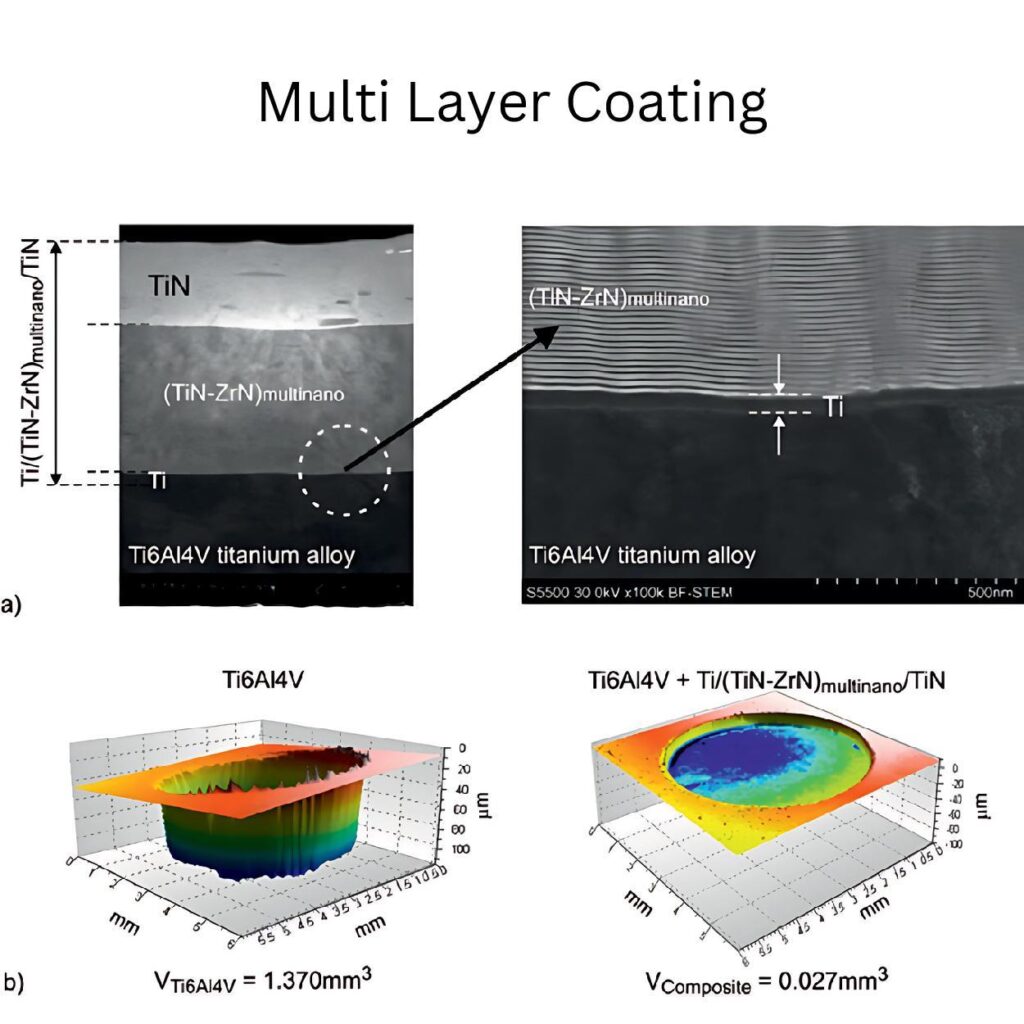

Revestimiento multicapa

El recubrimiento multicapa de nitruro de titanio es una tecnología apasionante que permite recubrir materiales multicapa. Estas capas pueden incorporar aluminio o carbono diamantado. Esta capa aumenta la funcionalidad de las piezas más allá de las tradicionales.

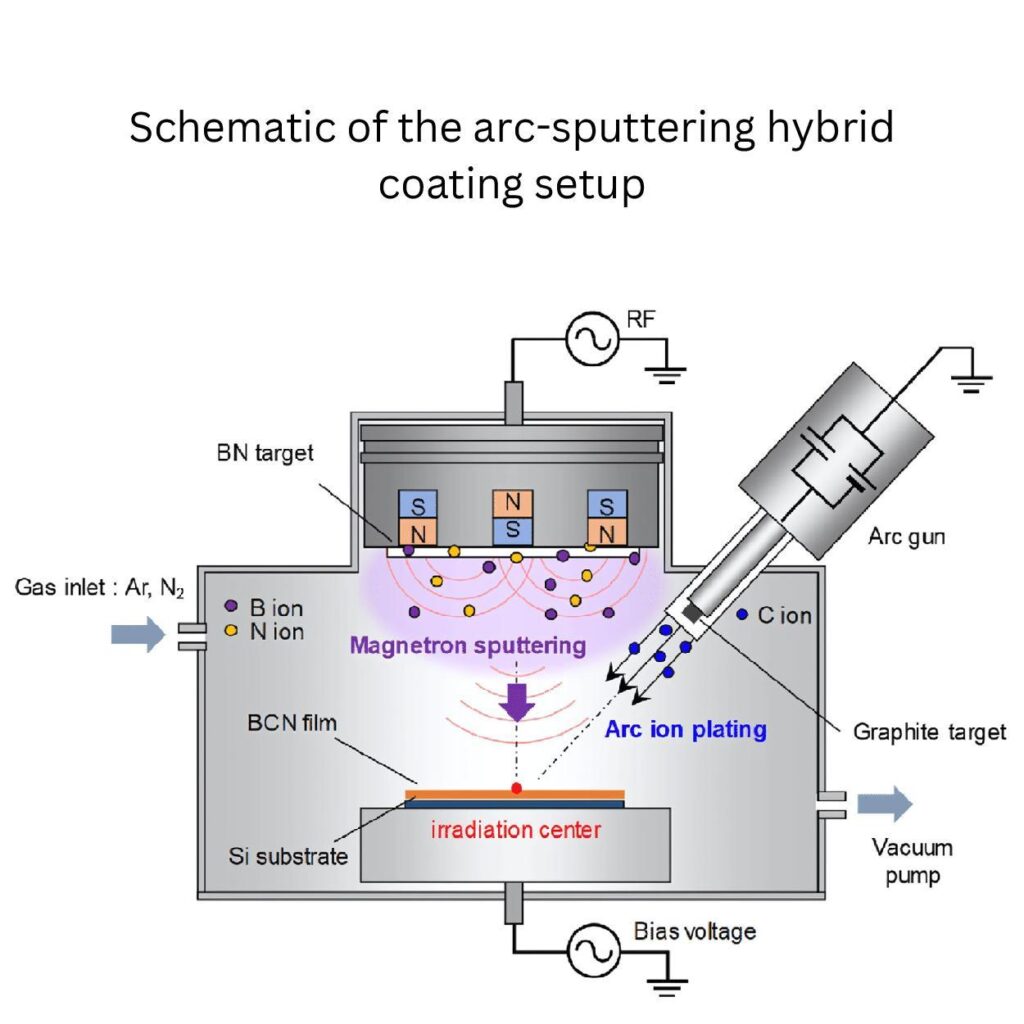

Revestimiento híbrido

El revestimiento híbrido es la combinación de otras capas cerámicas o de carburo adaptadas para resolver requisitos exclusivos de las piezas. Por ejemplo, este recubrimiento puede proporcionar superficies ultraduras en piezas de alta presión y herramientas de mecanizado.

Conclusión:

Todo metal necesita una capa especial de protección para luchar contra diversos retos, como la corrosión, la oxidación, los productos químicos agresivos, la durabilidad y la resistencia. Por eso, la fundidores a presión de metal incorporan revestimiento de nitruro de titanio. Esta capa protectora aumenta el rendimiento de las piezas, aportando soluciones excepcionales para diferentes retos térmicos y físicos.

0 Comentarios