Korkeapainevalussa luodaan ensin lelun muotoinen muotti. Sitten sulatetaan metallia, kunnes se on nestemäistä, kuten vesi. Suuren koneen avulla kuuma, nestemäinen metalli pakotetaan nopeasti muottiin kovalla paineella. Metalli jäähtyy ja muuttuu kiinteäksi, jolloin se ottaa muotin muodon. Lopuksi avaat muotin ja otat esiin upouuden metallilelusi! Siinä on korkeapainevalu pähkinänkuoressa.

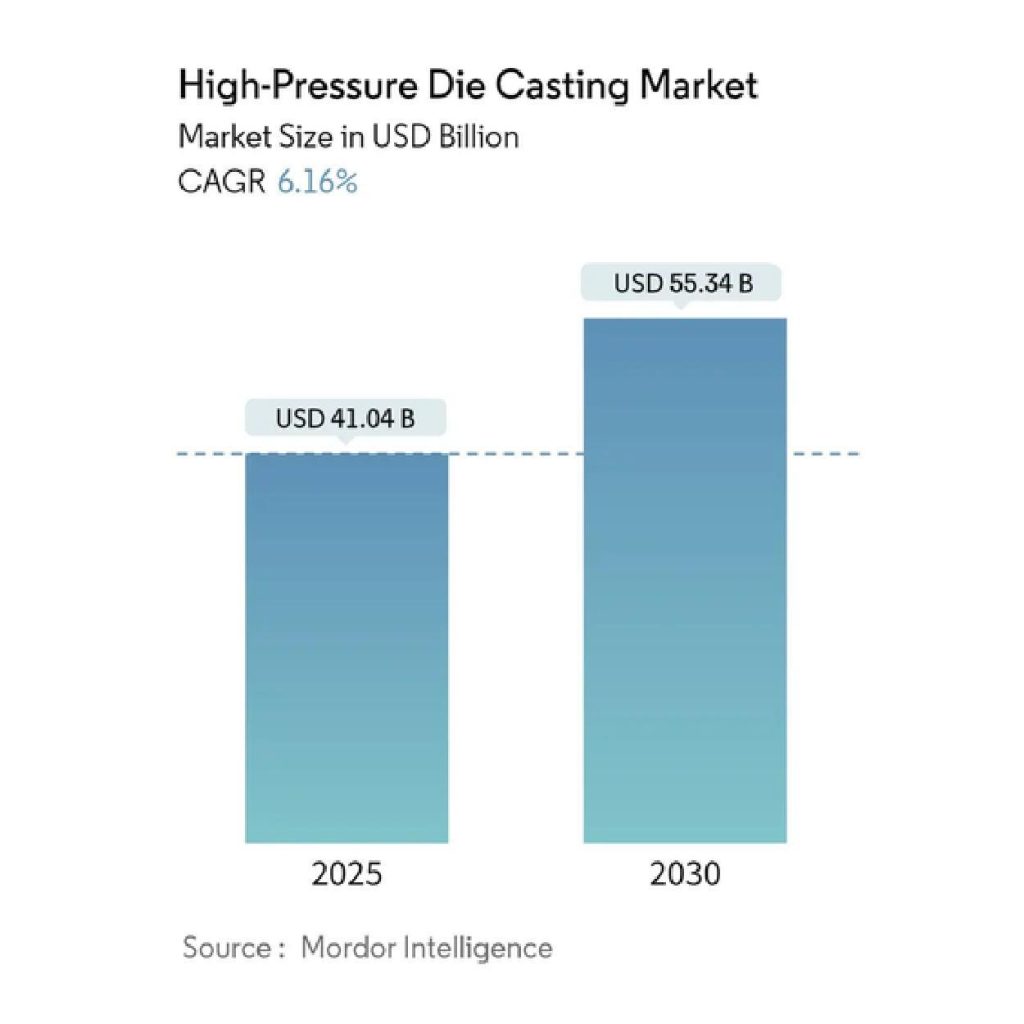

HPDC:n odotetaan kasvavan $55,34 miljardia vuoteen 2030 mennessä. Syitä sen nousuun ovat pienistä suuriin volyymeihin ulottuvat teolliset sovellukset, kuten autonosat tai elektroniikka.

Lue lisää tästä prosessista ja sen olennaisista parametreista, kuten tekniikoista, malleista, optimoinnista jne., tästä artikkelista.

Korkeapainevalun periaatteet

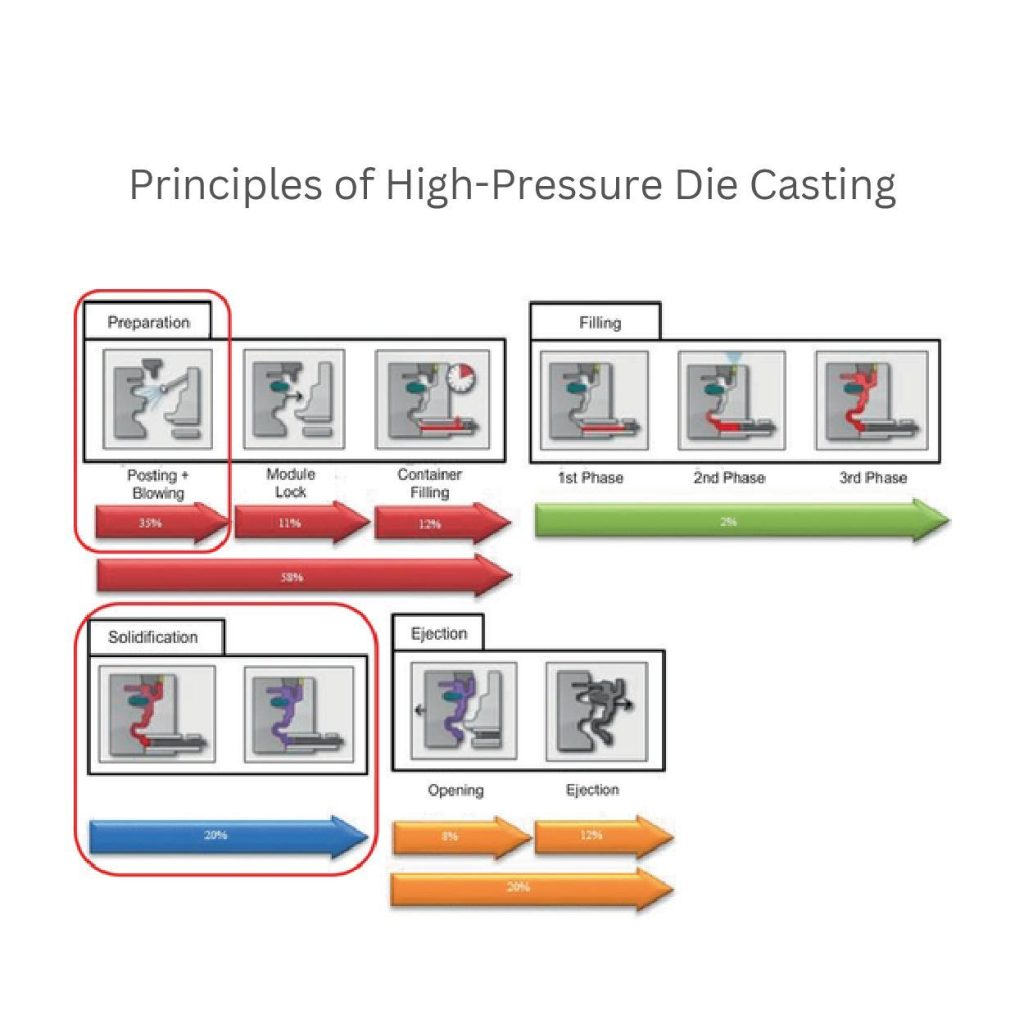

Valmistajat aloittavat korkeapainevalu joidenkin alkuvalmistelujen jälkeen. Näihin valmisteluihin kuuluu muotin puhdistaminen (lähettäminen ja puhaltaminen) ja sen lukitseminen tiukasti (moduulilukko). Sitten he kaatavat sulan metallin säiliöön.

Koneisiin asennetut ruiskutusjärjestelmät pumppaavat metallia muottiin 10 MPa:sta 150 MPa:n paineella. Tämä järjestelmä voi kulkea kolmessa vaiheessa.

Täytön aikana käytetään matalaa painetta ensimmäisessä vaiheessa, lisätään nopeutta ja painetta toisessa vaiheessa ja ylläpidetään tasainen paine kolmannessa vaiheessa.

Jähmettymisvaihe muuttaa sulan hiukkasen kovaan muotoon. Se muotoilee ne kappaleen profiilin mukaisesti. Lopuksi valmistajat avaavat muotin ja poistavat kiinteän metalliosan.

Sulan metallin ominaisuuksien merkitys

Sulan metallin viskositeetti ja suuri juoksevuus tulisi säilyttää noin 1-10 mPa-s ja 20-50 cm:n virtausetäisyys. Se täyttää tasaisesti muotin sisällä olevat aineet. Pidä lisäksi lämpötila 20-30 °C sulamispisteen yläpuolella näiden parametrien säätämiseksi.

Metallien sulamispisteet vaihtelevat. Esimerkiksi alumiinin lämpötila on 660 °C, sinkin 419,5 °C ja magnesiumin 650 °C. Ne tarvitsevat siis tasaista lämpöä.

Seosjärjestelmien vaikutus

HPDC:n yleisimmät seostyypit ovat alumiini, magnesium ja sinkki. Ne ovat kuitenkin luonteeltaan ja ominaisuuksiltaan erilaisia. Esimerkiksi alumiinin tiheys on 2,7 g/cm³ ja se on kevyt. Sitä voi käyttää rakenneosissa, kuten moottorilohkoissa tai vaihdekoteloissa.

Sitä vastoin magnesiumin tiheys on 1,7 g/cm³. Se on myös kevyempi. Sitä käytetään yleensä auton istuimen runkotyyppisiin osiin.

Sinkin tiheys on 7,1 g/cm³, ja se voi maksaa $1,80/kg. Se on hyvä vaihtoehto pienille tai yksityiskohtaisille osille, kuten liittimille ja kiinnikkeille.

Jäähdytyskanavat ja jähmettymisnopeus

Yritä pitää muotin jäähdytyskanavien lämpötila noin 200-300 °C:ssa. Tämä alue on sopiva optimaalisten tulosten saavuttamiseksi. Se esimerkiksi vähentää lämpöjännitystä, parantaa raerakennetta ja lisää kappaleen lujuutta ja laatua.

Lisäksi nopeampi jäähdytys minimoi raekokoa.. Se antaa kappaleille lujuutta ja luo sileitä pintoja.

Kun valmistajat esimerkiksi valmistavat alumiiniosia käyttämällä 250 °C:n jäähdytysnopeutta, he toteavat, että niiden vetolujuus on 20% suurempi kuin hitaamman jäähdytyksen ansiosta.

Laukauksen paino ja sen merkitys

Kun muottiin lisätään oikeat parametrit laukauspainon (metallin määrä) suhteen, virheet vähenevät. Tyypillisesti 80-95% muottipesän tilavuudesta. Sula metalli on mitattava ennen ruiskutusta.

Pidä laukauspainon määrä korkeampana kuin osan paino noin 2-3 kertaa. Koska ylivuodot, juoksuputket tai ruiskut voivat hukata sitä.

HPDC-tekniikat valun laadun parantamiseksi

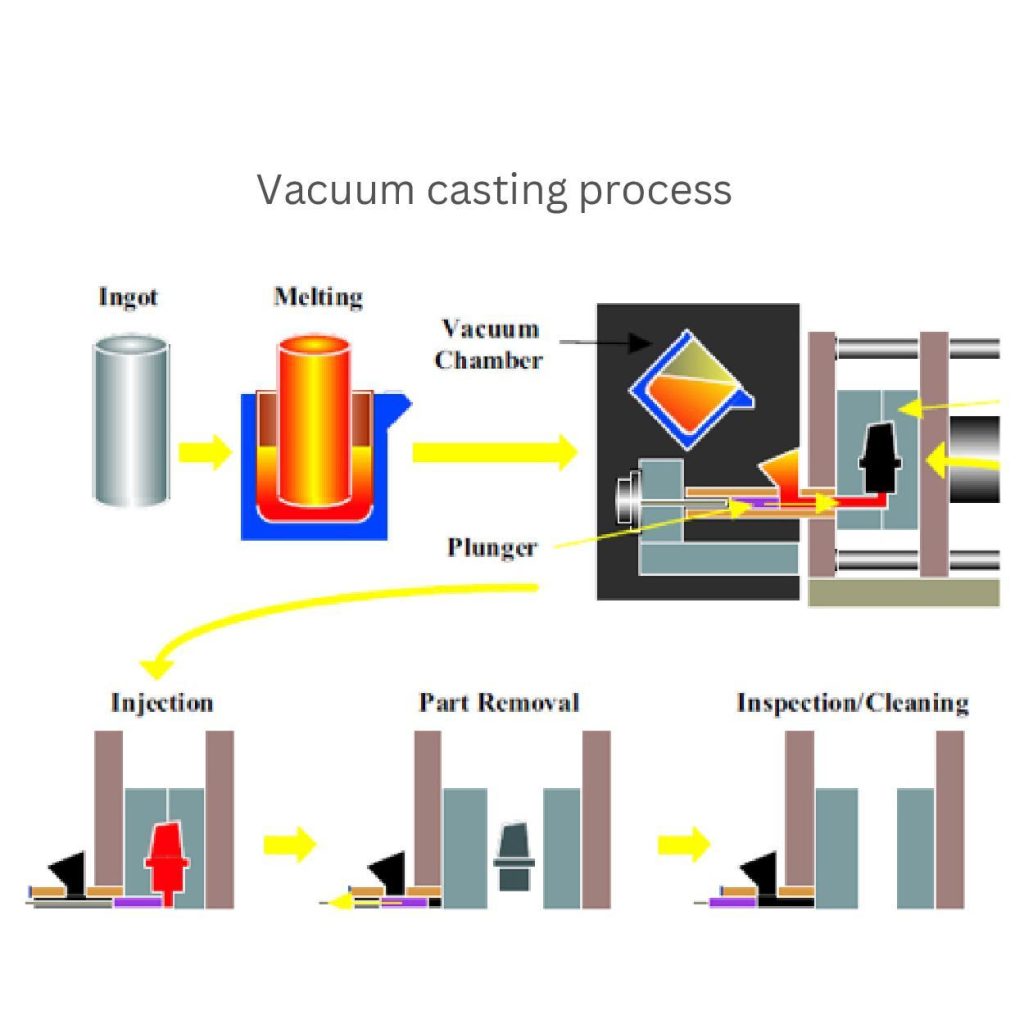

1. Tyhjiövalu

Tyhjiövalun aikana painevalajat sulattavat harkon uunissa. He siirtävät sulan metallin tyhjiökammioon männän avulla. Tämän jälkeen metallia työnnetään kohti teräsmuottia 50-100 mbarin tyhjiössä. Jäähdytyksen jälkeen saat lähes verkon muotoisen osan avaamalla muotin puolikkaat.

Tyhjiö muotin ontelossa poistaa ilman ja tietyt viat. Tämä on sisäänrakennettu menetelmä. Se minimoi ilmansulkeutumisen. Se voi heikentää materiaalia.

Se on parempi kuin perinteinen HPDC-menetelmä. Tyhjiövalun asetukset voivat maksaa $200 000 ja syklin kesto osaa kohti on noin 1-2 minuuttia.

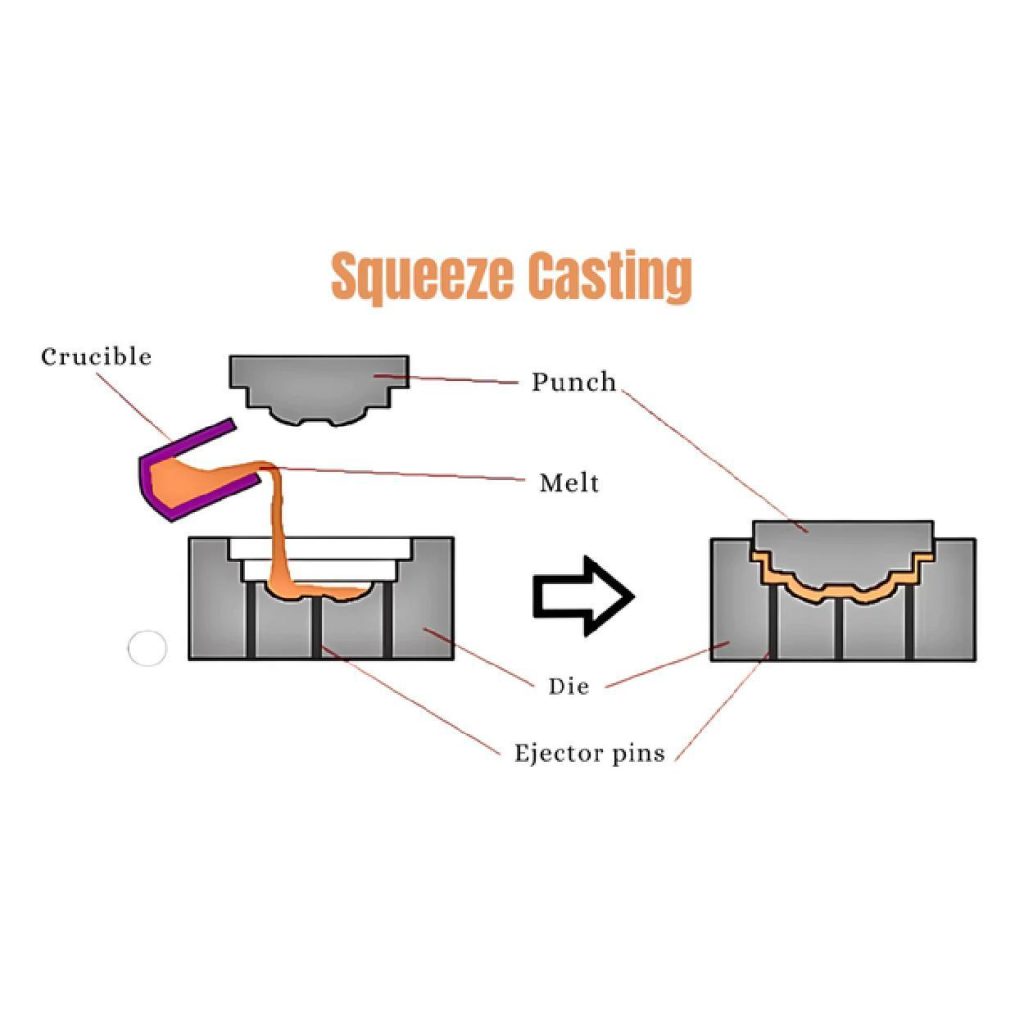

2. Puristusvalu

Puristusmenetelmässä valmistajat sulattavat metallin ensin upokkaassa ja kaatavat sen sitten muottiin korkeassa paineessa (yleensä 100-150 MPa). He täyttävät koko osan kokonaan painamalla stanssia.

Tämä lyöntiosa auttaa poistamaan muotista mahdolliset ilmaraot tai niiden aiheuttamat ilmavuodot. Muottiin kiinnitetyt ulosheittotapit työntävät valetun osan ulos, kun se jäähtyy ja jähmettyy.

Puristusvalulla voidaan valmistaa tiiviitä osia, kuten moottorilohkoja ja vaihteistokoteloita. Se vaatii kuitenkin pidemmän syklin (2-4 minuuttia) ja enemmän investointeja, jopa $250 000. Siinä hyödynnetään täysin nestettä. Puristusvalumenetelmää voi käyttää vahvoihin osiin, kuten moottorin osiin.

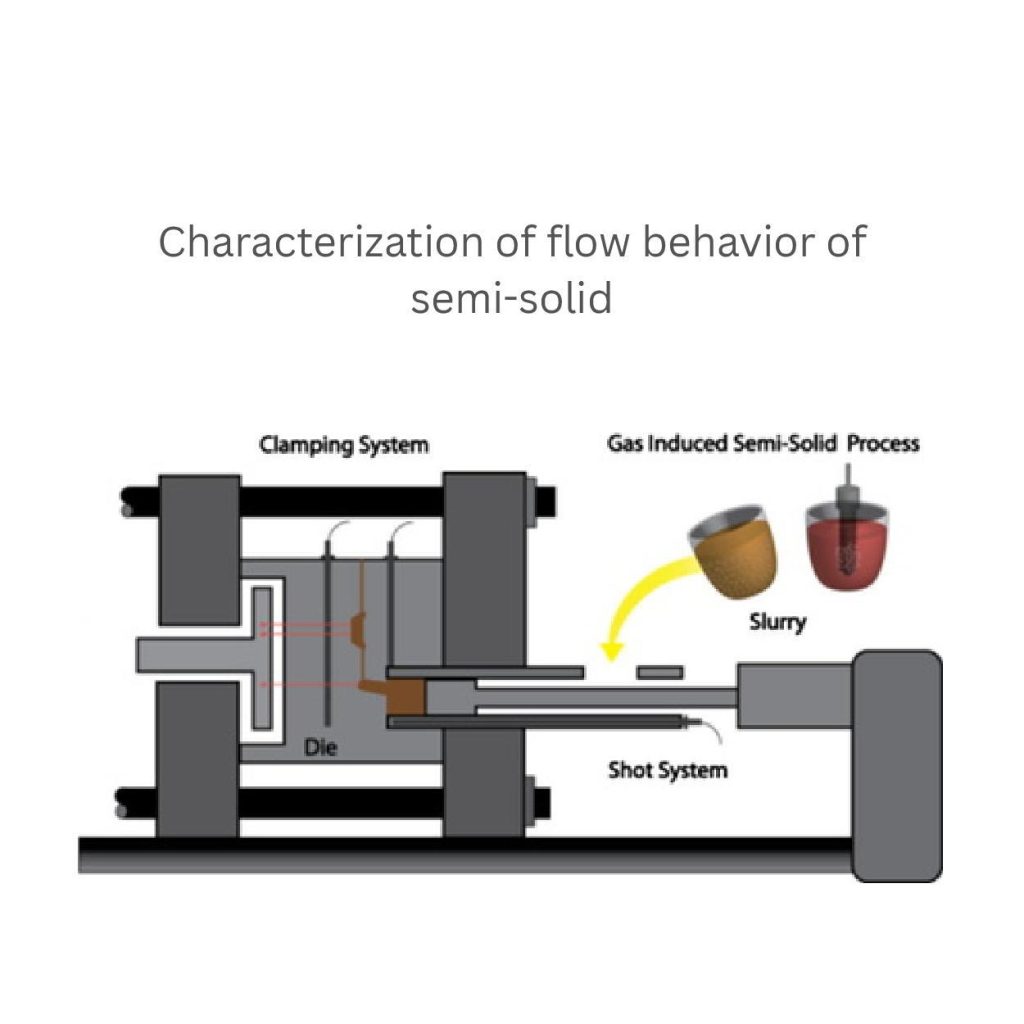

3. Puolikiinteä painevalu

Puolikiinteää painevalua varten valmistetaan metallilietettä kaasuindusoidulla menetelmällä. Lietteen on oltava osittain nestemäistä ja osittain kiinteää (30-70%). Tämän jälkeen tämä liete täytetään muottiin ruiskutusjärjestelmien avulla.

Muottien kiinnitysjärjestelmät pysyvät tiukasti lukittuina, kunnes metalli on viilattu tasaiseksi ja muotoiltu tuotteeksi.

Säilytä parametrit, kuten käsittelylämpötila hieman sulan sulamispisteen alapuolella ja 50-100 MPa:n puristimet.

Valun ja takomisen yhdistelmä erottaa tämän prosessin tyhjiö- ja puristusvaluista. Se voi vaatia $ 300 000-$400 000 budjetin ja kestää 1-3 yksikkökierrosta.

Voit käyttää tätä prosessia mikrorakenteisten osien valmistamiseen. Koska näin saadaan parhaiten aikaan tarvittava lujuus ja tarkkuus.

Rajoitukset ja haasteet

- Tyhjiövalu: Tämä prosessi maksaa suuria investointeja, noin $200,000. Ohutseinäisten komponenttien valmistaminen tällä tekniikalla voi olla vaikeaa. Se ei nimittäin tue alle 3 mm:n paksuutta. Lisäksi et voi valmistaa erittäin monimutkaisia osia. Esimerkiksi osia, jotka sisältävät alaleikkauksia tai teräviä kulmia ja joiden monimutkaisuus ylittää 7-8 10-pisteen asteikolla, ei voida valmistaa tyhjiövalulla.

- Puristusvalu: Se hidastaa tuotantosykliäsi jopa 20-30%:llä verrattuna tyhjiövaluun. Puristusvalu on kallista pienteollisuudelle (asennuskustannukset noin $250 000). Tällä prosessilla ei myöskään voida valmistaa ohutseinäisiä, alle 4 mm:n paksuisia osia. Lisäksi sillä ei voida tuottaa monimutkaisia muotoja, kuten monimutkaisia ristikkorakenteita.

- Puolikiinteä painevalu: Puolikiinteä prosessi on kalliimpi kuin tyhjiö- ja puristusvalu. Se rajoittuu tiettyihin seoksiin, jotka soveltuvat puolikiinteisiin tiloihin. Lisäksi se vaatii sinulta kovia ponnistuksia, jos haluat valmistaa osia, joiden paksuus on alle 5 mm. Puolikiinteät valut eivät myöskään helpota äärimmäisiä geometrioita, jotka ylittävät monimutkaisuustasoa 9 10 pisteen asteikolla.

HPDC:n muottien suunnittelu ja valmistus

Kuoren käyttöikään vaikuttavat tekijät

Sinun pitäisi tietää, että lämpösyklien aikana lämpötila vaihtelee 200-400 °C:n välillä. Se aiheuttaa halkeamia.

Samoin jos metallia työnnetään yli 50 m/s nopeudella, pinta kuluu. Se johtaa eroosioon.

Joitakin muita tekijöitä, jotka vaikuttavat metalleihin ajan myötä, ovat korroosio, ruoste, lujuus ja heikkous. Nämä vaikutukset tapahtuvat, koska niiden metallit sisältävät usein enemmän kuin 2% klooria. Se lyhentää muotin käyttöikää 30-50%.

Ilmanvaihdon ja jäähdytyksen merkitys

Optimoi ilmanpoistojärjestelmät, jotta ilmavuotoja voidaan vähentää valun aikana. Näillä asetuksilla on säilytettävä ilmavirran nopeus 100-150 cm³/s. Vältä ylikuumenemista ja ylläpidä muotin lämpötilaprosessia. Aseta tätä varten jäähdytyskanavat 200 °C:n ja 250 °C:n välille.

Lisäksi huomiotta jätetty asia, kuten lämpöstressi, voi olla ongelma., syntyy, kun yli 50 °C:n lämpötilaeroja ei pystytä säätelemään. Tämä aiheuttaa halkeilua ja vääntymistä muotissa.

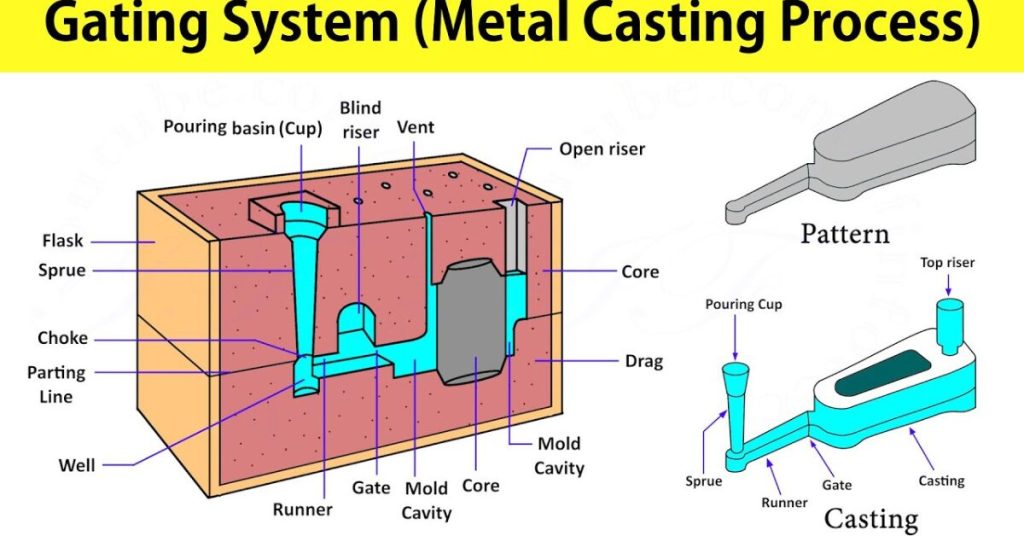

Sulkeminen ja riskinotto

Ne ohjaavat nestemäisten metallien virtausta, kun juoksupaksuus on 5-10 mm. Samaan aikaan koneistusasetuksissa olevat nousuputket ovat olemassa, jotta muotin aineet täyttyisivät tasaisesti. Niiden halkaisija on 20-30 mm. Näiden tekijöiden väärä kohdistus voi aiheuttaa tuotteisiin huokoisuutta.

Eri seoksia varten tarkoitetut materiaalit

Tämä on tärkein huomioon otettava seikka. Yritä valita vahvin metalliseos muotin valmistukseen ja pidä samalla mielessä valettava metalli. Esimerkiksi teräs, kupari tai alumiini.

Terästä käytetään kuitenkin useimmiten muotissa, koska se on vahvaa ja kestää korkeita lämpötiloja. Kupari on hyvä metalli, joka pystyy siirtämään lämpöä tehokkaasti osissa. Alumiinia on aina saatavilla kevyiden osien valmistukseen.

Die valmistusprosessit

Voit tehdä stansseja kahdella menetelmällä. Niistä toinen on sähköpurkauskoneistus (EDM) ja toinen on sähköpurkauskoneistus (EDM). CNC-tarkkuustyöstö.

EDM-prosessi soveltuu muottien valmistamiseen niinkin pienillä leikkauksilla kuin 0,01 mm. Siinä materiaali höyrystyy sähköpurkausten avulla.

CNC:n avulla valmistajat integroivat automatisoituja työkaluja monimutkaisten muotojen valmistukseen. Tämä prosessi soveltuu hyvin prototyyppeihin ja muotoihin, joiden toleranssit ovat enintään 0,1 mm.

Die pinnoitteet

Tiesitkö, että päällysteiden, kuten keraamisen tai galvanoinnin, levittäminen muottiin voi parantaa sen käyttöikää 30-50%? Keraamisia pinnoitteita voi tehdä osiin, joiden on tarkoitus altistua yli 300 °C:n lämpötiloille. Galvanoinnilla voidaan kuitenkin lisätä muottien pinnan kestävyyttä ja viimeistelyä.

Prosessin optimointi ja ohjaus HPDC:ssä

Osa-analyysi

Analysoi osa ja tarkista valumallin käytännöllisyys. Keskity sen seinämänpaksuuteen (tyypillisesti 2-5 mm) ja vetokulmiin ( 1-3 astetta), jotta heitto olisi sujuvaa. Tämä vaihe osoittaa sinulle todelliset virhealueet ja jännityskohdat.

Erotuspinta

Pidä erotuspinnat tasaisina tai varmista, että ne noudattavat luonnollisia ääriviivoja. Tämä vähentää välkettä ja mahdollistaa valukappaleen helpon irrottamisen. Se myös lyhentää työstöaikaa 20-30%.

Muottijärjestelmän suunnittelu

Muottien pääkomponentteja voivat olla portit, juoksuputket ja tuuletusaukot. Optimoi ne tasaisen virtauksen aikaansaamiseksi. Esimerkiksi juoksuputken pituus (100-200 mm) ja portin paksuus (5-10 mm) voivat tehdä tuotoksestasi virheetöntä tuotantoa.

Prosessiparametrien optimointi

Prosessiparametreihin kuuluvat ruiskutusnopeus (4-6 m/s tasaista täyttöä varten), pitopaine (500-800 bar) ja jäähdytysnopeus (20-50 °C/s). Ne on asetettava asianmukaisesti, jotta osat voidaan valmistaa mittatarkasti ja virheettömästi.

2D-dokumentointi ja valmistus

Tekniset 2D-piirustukset auttavat sinua seuraamaan suunnittelun yksityiskohtia ja minimoimaan virheet. Tätä varten valmistajat käyttävät CNC-työstöä ja EDM-työstöä muottien valmistukseen. Näin he voivat saavuttaa jopa 0,01 mm:n toleranssit.

HPDC-simulaatio

HPDC:ssä on hyödyllistä käyttää CFD-simulointia (computational fluid dynamics) ja FEA-analyysiä (finite element analysis). Niillä voidaan käsitellä lämpö-, virtaus- ja jännityskysymyksiä muottien suunnittelussa. Lisäksi niiden avulla voidaan lyhentää läpimenoaikoja noin 40%. Ne parantavat entisestään ensilaatua.

Mukautuva ohjaus ja SPC

Mukautuviin ohjausjärjestelmiin kuuluvat tekoälyalgoritmit. Niiden avulla voit muokata prosessiasetuksia dynaamisesti. Lisäksi se auttaa sinua vähentämään materiaalihukkaa 20-30%, pienentämään tuotantokustannuksia ja parantamaan laatua.

Vastaavasti tilastollisen prosessinohjauksen (SPC) avulla voit seurata ja valvoa tuotantoa. Se auttaa valmistajia tekemään johdonmukaisia tuotoksia analysoimalla tietojen suuntauksia. Ne voivat myös poistaa kriittisten parametrien vaihtelun.

Reaaliaikainen prosessinohjaus

Voit nyt säätää asetuksia valun aikana antureiden ja toimilaitteiden avulla. Termoparit mittaavat metallien lämpötilaa (200°C-450°C).

Anturit muuttavat ruiskutuspaineen (500-1200 bar) fyysiset suureet sähköisiksi signaaleiksi. Näin ollen reaaliaikaisen prosessinohjauksen avulla voit ylläpitää parametreja välittömästi.

Johtopäätökset:

Valmistajat käyttävät korkeapainevalumenetelmää valmistamaan osia, joissa on hyvät yksityiskohdat. Se on nopein tekniikka. Sillä voidaan muuntaa sulaa alumiini-, sinkki- tai magnesiummetallia erimuotoisiksi sovellusosiksi. Täydellisen muotin kehittäminen on kuitenkin tärkeää. Koska sillä on suora vaikutus lopputulokseen. Yritä siis käyttää kehittyneitä työkaluja, kuten tekoälyä, FEA:ta, CFD:tä jne., HPDC:n parametrien välittömään säätämiseen.

0 kommenttia