Lääkinnällisten laitteiden painevalu on valmistusprosessi. Valmistajat käyttävät tätä tekniikkaa korkealaatuisten metallikomponenttien luomiseen. joita käytetään laajalti lääkinnällisissä laitteissa. Muottiinvalussa materiaali sulatetaan ja kaadetaan muotin onteloon korkeassa paineessa. Tällä prosessilla luodaan monimutkaisia ja monimutkaisia osia, joilla on tarkat mitat ja toleranssit.

Tässä artikkelissa kerrotaan lääketieteellisten laitteiden valmistuksessa käytettävistä painevalutekniikoista. Lisäksi olemme käsitelleet yksityiskohtaisesti sen sopivaa materiaalia, sovelluksia ja suunnittelusuosituksia.

Lääkinnällisten laitteiden valutekniikat Tyypit Lääkinnällisten laitteiden valutekniikat

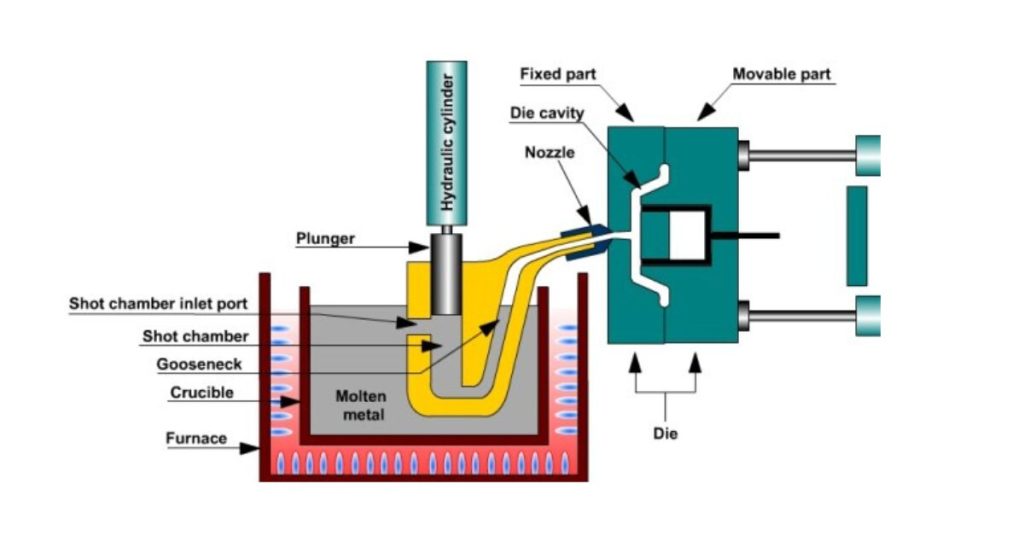

Kuuma kammio Die Casting

Valmistajat käyttävät kuumakammiovalussa upokasta. Tämä työkalu pitää sulaa metallia ja siirtää sen koneeseen. He ruiskuttavat tämän materiaalin suoraan muottiin ruiskun ja männän avulla.

Koneeseen asennetun sisäänmenoaukon kautta tämä metalli pääsee virtaamaan onteloon. Valmistajat käyttävät tätä prosessia yleensä silloin, kun he käsittelevät matalasulavia metalleja, kuten sinkkiä. Metallia sulatetaan 380-420 °C:n (716-800 °F) lämpötilassa. Ja käyttävät 10-100 MPa:n (1450-14500 psi) paineita. Prosessi kestää noin 1-5 minuuttia, yksi sykli yksikköä kohti.

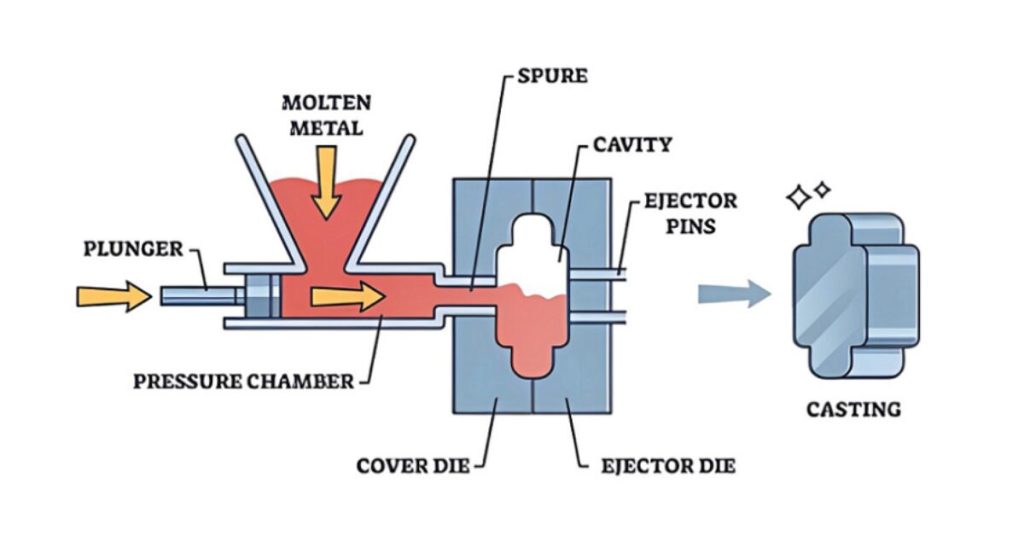

Kylmäkammion painevalu

Valmistajat käyttävät erillistä kauhaa kylmäkammion painevalu. Sitä käytetään sulan metallin syöttämiseen kammioon. Tämä tehdään ennen kuin mäntä pakottaa sen muottiin. Upokas jää koneen ulkopuolelle. Ne vähentävät lämpöä ja suojaavat osia vaurioilta.

Voit käyttää tätä käsittelyä, jos valmistat lääketieteellisiä osia, joissa on korkeasti sulavia metalleja. Esimerkiksi alumiinimetallia käytetään 500-700 °C:n (932-1292 °F) lämpötiloissa ja 10-300 MPa:n (1450-43500 psi) paineissa. Kylmäkammioprosessin sykliaika on noin 2-10 minuuttia.

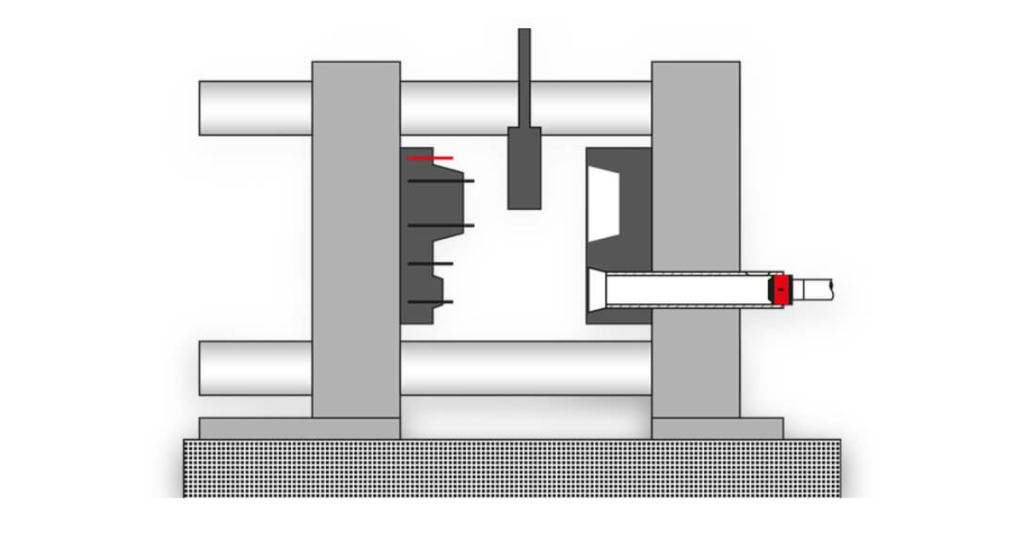

Die suunnittelu lääketieteellisiä laitteita varten

Muotin suunnittelu on tärkeää, jotta saadaan vahvat ja tarkat valutuotokset. Sinun on varmistettava, että valitsemasi muotin ansiosta nesteytetty metalli pääsee liikkumaan vapaasti ja jäähtymään nopeasti. Tämän lisäksi pyri pitämään metallin virtausnopeus välillä 0,1-10 kg/s (0,22-22 lbs/s).

Vastaavasti jähmettymisen jäähdytyskanavien on oltava välillä 1-100 °C/s (1,8-180 °F/s). Koska hyvä muotin suunnittelu vähentää vikoja, kuten halkeamia ja ilmataskuja. Ne voivat myös parantaa valmiin kappaleen sitkeyttä ja ulkonäköä.

Kuinka paljon lämpöä muotit kestävät?

Yleensä valmistajat valmistavat lujia muotteja. Nämä muotit kestävät 150-300 °C:n (302-572 °F) lämpötiloja. Niillä voidaan valmistaa tarkkoja valukappaleita.

Valmistajat valitsevat yleensä vahvoja materiaaleja, kuten karkaistua terästä, jonka kovuus on 40-60 HRC (Rockwellin kovuusasteikko). Tämä tekee muotit kestäviksi toistuvaa käyttöä varten.

Ne lisäävät myös ominaisuuksia, kuten heittotapit, jotka helpottavat valukappaleiden poistamista. Näihin tappeihin voi kohdistua 1-100 kN:n (225-22 480 lbf) voimia.

Lisäksi hyvin suunnitellut muotit voivat kestää 10 000-100 000 käyttökertaa. Se riippuu kuitenkin täysin materiaalista ja käyttötavasta.

Ominaisuuksien sisällyttäminen

Insinöörit lisäävät painevaluun erilaisia ominaisuuksia tuotannon aikana. He esimerkiksi rakensivat muottiin jäähdytyskanavia, joiden halkaisija on 5-20 mm (0,2-0,8 tuumaa). Nämä kanavat parantavat jäähdytyksen tehokkuutta toiminnan aikana. Lisäksi ne ylläpitävät jäähdytysnopeutta 1-100 °C/s (1,8-180 °F/s).

Lisäksi muottiin sijoitetaan myös lisäosia, kuten kierteitettyjä osia tai holkkeja. Tämä lisäys tehdään ennen valua.

Valmistajat käyttävät yleisiä sisäkokoja M4-M12-kierteistä tai holkkeja, joiden halkaisija on 10-50 mm (0,4-2 tuumaa). Nämä insertit tuottavat tarkan muotoisia osia ja välttävät myöhemmän koneistuksen tarpeen.

Metallurgia

Muotovalussa tarvitaan tiettyjä metallurgisia ominaisuuksia. Metallin raerakenne aiheuttaa vahinkoa sen lujuudelle. Jos esimerkiksi säilytetään hienot, alle 10 mikrometrin kokoiset rakeet, se tekee osista lujempia. Nämä osat eivät myöskään halkeile.

Osien huokoisuus johtuu usein ilman kulkeutumisesta tai kutistumisesta. Tämä ei ole hyväksi osan lujuudelle ja voi heikentää sitä 30% asti. Välttääksesi tämän, pidä lämpötilaa kontrolloituna, kuten alumiinin kohdalla, noin 650 °C:n lämpötilassa.

Käytä myös 1500-3000 psi:n paineita. Lisäksi nopea jäähdytys vähentää vikoja yli 50%:llä. Nämä kanavat varmistavat tasaisen jähmettymisen ja vähentävät jännitystä.

Laukauspaino ja voiteluaineet

Yleensä laukauksen paino on sulan metallin määrä. jonka valmistaja käyttää yhteen valujaksoon. Se riippuu yleensä osan koosta ja vaihtelee usein 50 grammasta 50 kilogrammaan (0,1-110 lbs).

Mittaa laukauksen paino digitaalisella vaa'alla tai automaattisella annostelujärjestelmällä. Näin voit varmistaa tarkkuuden. Oikean haulipainon on vastattava muotin ontelon tilavuutta. Koska painevalu sisältää ylivuotosäiliöitä. Varmista siis, että osa täyttyy kokonaan ilman hukkaa.

Suunnittelua koskevat näkökohdat

Valmistajat keskittyvät lisäämään pyöreitä reunoja ja tasaisia siirtymiä lääkinnällisten laitteiden painevaluun. Näillä muodoilla vältetään halkeamat ja varmistetaan lujuus. Ne pyrkivät esimerkiksi säilyttämään tasaisen, noin 1,5-3 mm:n paksuuden liitoskohdissa. Jotta nämä liitokset eivät irtoaisi.

Myös tiukkojen kulmien, terävien reunojen ja epäsäännöllisen muotoisten kappaleiden välttäminen vähentää vikoja ja leikkauskustannuksia. Koska yksinkertaiset, sileät mallit parantavat valun laatua, luotettavuutta ja tarkkuutta. Lisäksi ne varmistavat, että osat täyttävät tiukat lääketieteelliset standardit.

Voiteluaineet ja irrotusaineet

Voiteluaineet ja irrotusaineet tekevät osan irrotusprosessista sujuvamman. Tätä varten niitä on ruiskutettava tai siveltävä muotin pinnalle ennen valua.

Voit kokeilla molempia menetelmiä - automaattisia tai manuaalisia ruiskutusjärjestelmiä. Erityisesti automaattinen käyttö, jossa käytetään noin 0,1-0,5 litraa (3,4-17 oz) voiteluainetta, täyttää yhden syklin. Manuaaliset prosessit kuluttavat aikaa, mutta niiden avulla voit peittää piilossa olevat alueet suihkepullolla tai harjalla.

Nämä voiteluaineet todella estävät metallia tarttumasta muottiin. Ne vähentävät kitkaa ja nostavat osat tasaisesti. Lisäksi voiteluaineet parantavat muottien pitkäikäisyyttä ja suojaavat niitä kulumiselta. Ne mahdollistavat usein jopa 100 000 laukausta ennen kuin uusi muotti tarvitaan.

Lääkinnällisten laitteiden painevalusovellukset

Kirurgiset instrumentit:

Valmistajat valmistavat välineitä, kuten pihtejä, skalpelleja ja retraktoreita, painevaluna. Ne tekevät näistä välineistä kevyempiä (50-200 grammaa), vahvempia ja helposti steriloitavia. Muottiinvalun ansiosta nämä osat ovat sileitä, niiden toleranssit ovat tiukkoja (±0,05 mm) ja niiden laatu on tasaista toistuvaa käyttöä varten.

Diagnostiset kuvantamislaitteet:

Useat painevaletut osat on suunniteltava siten, että ne kestävät korkeita lämpötiloja jopa 150 °C:ssa (302 °F). Esimerkiksi röntgenputkikotelot ja magneettikuvauslaitteiden osat. Näissä osissa on myös erinomainen lämmönjohtavuus (150-200 W/m-K) ja kestävyys vaativissa olosuhteissa.

Istutettavat laitteet:

Valmistajat käyttävät bioyhteensopivia materiaaleja ortopedisten ruuvien, nivelproteesien ja hammasimplanttien valmistukseen. Esimerkiksi titaaniseokset. Ne varmistavat, että nämä laitteet kestävät korroosiota ja niillä on korkea, 600 MPa:n väsymislujuus. Niin että ne kestävät vuosikymmeniä kehon sisällä.

Lääketieteellisten työkalujen luominen painevalun avulla

Lääkinnällisissä laitteissa käytetään painevaluprosesseja, joilla saadaan aikaan tarkkoja muotoja ja yhdenmukaisuutta. Esimerkiksi kirurgiset pinsetit hyötyvät painevalun tuomasta tarkkuudesta. Valmistajat käyttävät ruostumatonta terästä, joka antaa lujuutta (kovuus 40-50 HRC). Ne lisäävät hammastetut leuat pitoa varten.

Työkalun mukana tuleva laatikkolukko tarjoaa vakautta. Myös räikkäosa varmistaa työkalun asennot. Valmistajat valmistavat noin 10-20 cm pituisia varsiosia, jotka helpottavat käsittelyä. Ne sisältävät myös rengaskahvat tukevan otteen varmistamiseksi. Muotovalulla saavutetaan tarkat muodot ja yhdenmukaisuus, mikä parantaa käytettävyyttä lääketieteellisissä toimenpiteissä.

Istutettavien laitteiden materiaalivaatimukset

Valmistajat käyttävät yleisesti titaani- ja alumiiniseoksia implantoitavissa laitteissa. He tietävät, että implantoitavien laitteiden materiaalien on täytettävä tiukat standardit. Titaani ja alumiini takaavat siis turvallisuuden ja hyvän suorituskyvyn kehossa. Lisäksi implantin on oltava reaktiokestävä eikä se saa vahingoittaa kehon kudoksia.

Materiaalin ei myöskään pitäisi ruostua ajan myötä, sillä kehon sisäinen ympäristö voi olla ankara. Tämän välttämiseksi voit kuitenkin käyttää ylimääräistä pinnoitusta, kuten galvanointia tai anodisointia. Esimerkiksi anodisointi lisää kulumiskestävyyttä ja luo sileämpiä pintoja, joiden karheus on Ra ≤ 0,8 μm.

Medical Die Casting Materiaaliominaisuudet

| Kiinteistö | A380 Alumiini | AZ91D Magnesium | Ti-6Al-4V Titaani | 316L ruostumaton teräs |

| Vetolujuus | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Myötölujuus | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Venymä | 3.50% | 3% | 10-14% | 40% |

| Kovuus | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Tiheys | 2,7 g/cm³ | 1,74 g/cm³ (erittäin kevyt) | 4,43 g/cm³ | 8,0 g/cm³ |

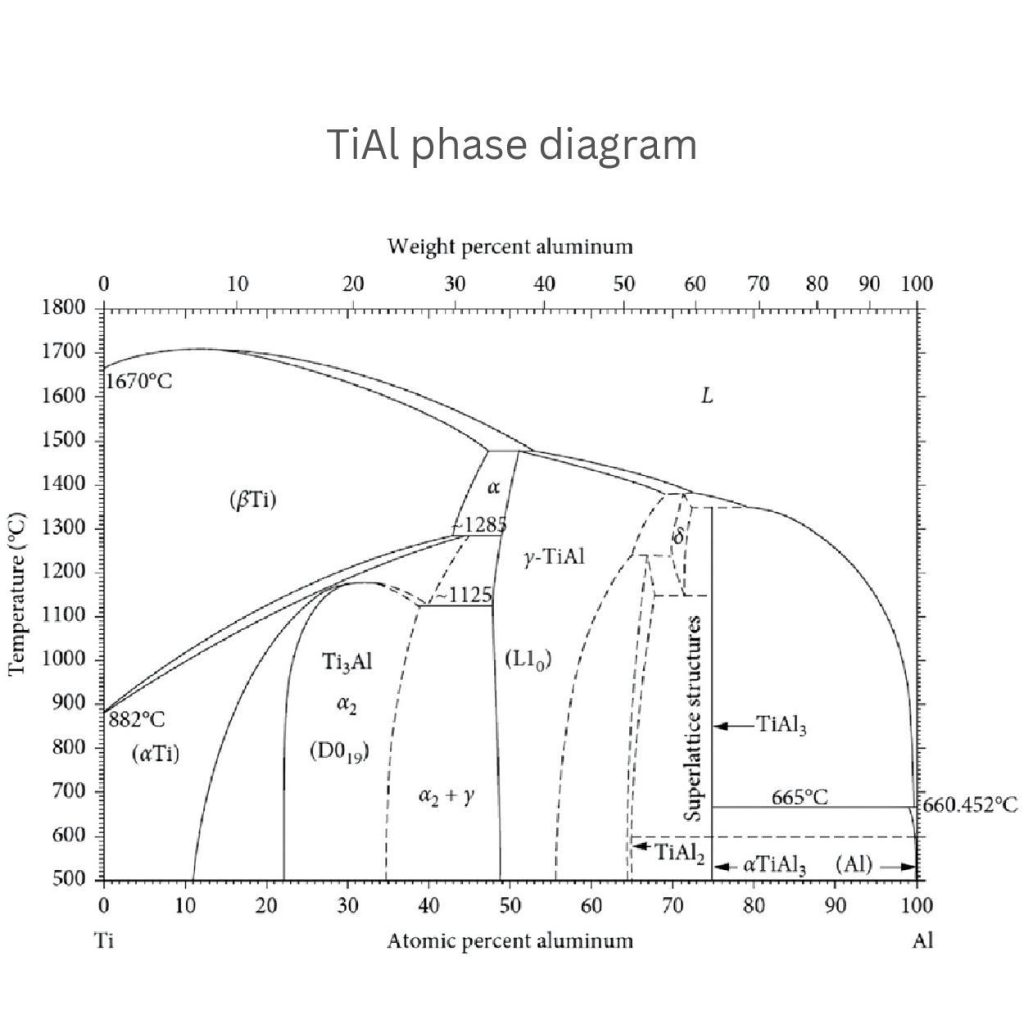

TiAl-materiaalien vertailu

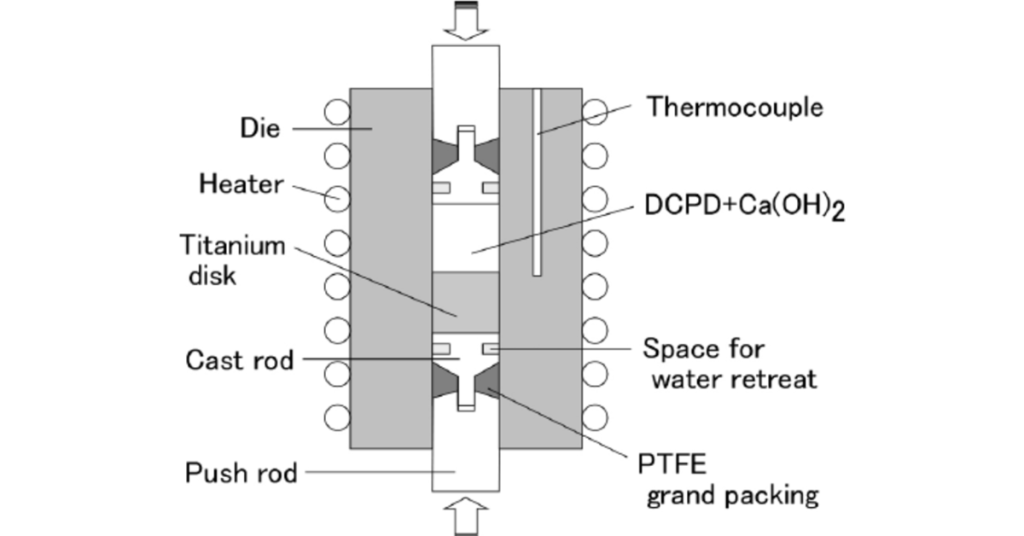

Titaani ja alumiini ovat tärkeitä seoksia, joista valmistetaan suorituskykyisiä lääketieteellisiä sovelluksia. Kuvassa on esitetty eri faasit niiden pitoisuuden ja lämpötilan perusteella.

Esimerkiksi α-Ti muodostuu alhaisemmissa lämpötiloissa (alle 882 °C). Sen lujuus on erinomainen mutta sitkeys heikompi. Vastaavasti, kun alumiinipitoisuus nousee 50-55%:hen, muodostuu γ-TiAl. Se tarjoaa hyvän lujuuden korkeissa lämpötiloissa.

Ti3Al muodostuu α2-alueella. Se lisää lujuutta ja vakautta lämpötiloissa, kuten 660,45 °C:ssa. Lisäksi seokset, joissa on molemmat α2+γ-faasit, antavat tasapainoista lujuutta ja sitkeyttä. Niiden ansiosta TiAl-seokset soveltuvat erinomaisesti korkean lämpötilan käyttötarkoituksiin, kuten lääketieteellisiin implantteihin.

Lääkinnällisten laitteiden painevalun edut

- Tarkkuus ja täsmällisyys

- Monimutkaiset geometriat

- Taloudelliset hyödyt

- Paremmat potilastulokset

- Terveydenhuoltokustannusten vähentäminen

Tarkkuus ja täsmällisyys

Voit saavuttaa vertaansa vailla olevan tarkkuuden jopa ±0,05 mm:n toleransseilla, kun käytät painevalua mediaalisten osien valmistukseen. Tämä prosessi antaa kirurgisille instrumenteille ja implantteille tarkat mitat. Muotovalutekniikat parantavat myös lääketieteellisten työkalujen suorituskykyä ja istuvuutta.

Monimutkaiset geometriat

Valimot voivat luoda erittäin monimutkaisia malleja painevaluprosessin aikana. Esimerkiksi sisäosat tai ohutseinäiset rakenteet, joiden paksuus on jopa alle 1 mm. Niillä voidaan valmistaa myös monimutkaisia osia, kuten röntgenputkikoteloita ja MRI-komponentteja. Niiden valmistaminen muilla menetelmillä olisi vaikeaa tai kallista.

Taloudelliset hyödyt

Muottiinvalu on edullinen valinta pienistä suuriin tuotantomääriin. Koska se voi vähentää työvoimakustannuksia jopa 30% automaation ansiosta. Lisäksi sen nopea tuotantosykli lyhentää toimitusaikaa noin 2-4 viikolla. Prosessi käyttää myös vähemmän materiaalia ja minimoi jätteen määrän alle 5%.

Paremmat potilastulokset

Painovalutekniikat pidentävät implantin osien käyttöikää. Nämä tekniikat tekevät niistä vahvempia. Jos esimerkiksi ortopediset implantit valmistetaan painevalulla, ne voivat kestää 10-20 vuotta. Koska painevalu vähentää tarvetta usein tapahtuvaan vaihtoon. Lisäksi valetut osat voivat lyhentää leikkausaikaa. Niitä on helppo käsitellä ja ne vaativat vähemmän valmistelua.

Terveydenhuoltokustannusten vähentäminen

Lääkintäala voi vähentää terveydenhuollon kustannuksia painevalettujen osien avulla. Näitä osia on korjattava ja vaihdettava vähemmän. Esimerkiksi korkealaatuiset osat, joiden vikaprosentti on vain 1-2%. Ne myös vähentävät sekä valmistajien että terveydenhuollon tarjoajien pitkän aikavälin kustannuksia.

Lääketieteellisten painevalujen sterilointimenetelmät

Höyrypuhdistus (autoklaavi):

Osat menevät erityiseen kammioon. Kone kuumenee noin 250 asteeseen. Höyry ja korkea paine tappavat yhdessä pöpöt. Prosessi kestää noin 30 minuuttia. Se sopii useimmille metalliosille. Mutta varo - joihinkin osiin saattaa tulla läikkiä tai niiden väri voi muuttua.

Gammasäteilypuhdistus:

Siinä käytetään erikoismateriaalien korkea-energisiä säteitä. Säteet läpäisevät pakkauksen ja tappavat pöpöt syvällä osien sisällä. Prosessi on kylmä ja kuiva. Osat tulevat ulos käyttövalmiina. Jokainen osa saa tietyn annoksen säteitä. Mutta koneen rakentaminen maksaa miljoonia.

Kaasupuhdistus (etyleenioksidi):

Osat viedään suljettuun huoneeseen. Tila täytetään erityisellä kaasulla. Se tappaa bakteerit hajottamalla ne. Koko prosessi kestää noin 24 tuntia. Puhdistuksen jälkeen osat tarvitsevat aikaa tuulettua. Kaasu pääsee pieniin reikiin ja halkeamiin, jotka muut menetelmät eivät huomaa.

Tärkeitä sääntöjä:

- Osat testataan jokaisen puhdistusjakson jälkeen

- Työntekijöiden on tarkistettava koneet päivittäin

- Jokainen erä tarvitsee seurantanumeron

- Lämpötila ja aika on kirjattava

- Osien on oltava täysin kuivia ennen pakkaamista

- Säännöllisillä tarkastuksilla varmistetaan, että menetelmä toimii edelleen hyvin

Lääkinnällisten laitteiden riskianalyysiprosessi

- Tunnista kaikki vaarat: Valmistajat aloittavat lääkinnällisten osien riskianalyysiprosessin tunnistamalla kaikki vaarat. He luettelevat kyseiseen tiettyyn laitteeseen liittyvät riskit lisäparannusten tekemistä varten. Esimerkiksi sähköiset toimintahäiriöt, materiaaliviat tai saastuminen.

- Arvioi jokainen vaara: He tarkastavat osan perusteellisesti ja arvioivat, kuinka paljon nämä viat voivat vaikuttaa laitteeseen. Esimerkiksi suorituskykyyn, turvallisuuteen ja potilaan terveyteen.

- Vakavuuden ja esiintymistiheyden määrittäminen: valmistajat määrittävät kunkin tunnistetun vaaran mahdollisen vaikutuksen (vakavuuden). He määrittävät myös, kuinka usein se voi esiintyä (esiintymistiheys). Jos kyseessä on erittäin vakava vaara, se voi johtaa vakavaan loukkaantumiseen. Vastaavasti matalataajuinen vaara ei välttämättä esiinny usein, mutta sitä on silti seurattava.

- Määritä riskitaso: Valmistajat määrittävät riskitason hyväksyttäväksi (pieni riski) tai mahdottomaksi hyväksyä (suuri riski).

- Sovelletaan lieventäviä toimenpiteitä (jos ei voida hyväksyä): Jos painevalajat havaitsevat riskin, jota ei voida hyväksyä, sovelletaan lieventämistoimenpiteitä. Esimerkiksi suunnittelun mukauttaminen, laadunvalvonnan parantaminen tai paremmat materiaalit. Niitä arvioidaan uudelleen, kunnes riski muuttuu hyväksyttäväksi.

- Seuraava Hazard: Kun kaikki muutokset on tehty, prosessi toistetaan jokaisen vaaran osalta, kunnes kaikki riskit on käsitelty.

Lääkinnällisten laitteiden valmistusta koskevat säännöt

Yhdysvalloissa: FDA varmistaa, että lääkinnälliset laitteet ovat turvallisia. Heillä on säännöt nimeltä "21 CFR Part 820". Näissä säännöissä kerrotaan yrityksille, miten laitteet on valmistettava oikein. Yritysten on pidettävä hyvää kirjanpitoa ja testattava tuotteensa hyvin.

Euroopassa: EU:lla on omat sääntönsä, joita kutsutaan MDR:ksi. Näissä säännöissä sanotaan, mitä yritysten on tehtävä, ennen kuin ne voivat myydä laitteita Euroopassa. Niiden on osoitettava, että niiden laitteet ovat turvallisia ja toimivat hyvin. Niiden on myös merkittävä tuotteisiinsa erityismerkinnät osoittaakseen, että ne noudattavat sääntöjä.

Muualla: Kanadassa on Health Canada, joka tarkastaa lääkinnälliset laitteet. Japanissa MHLW-niminen ryhmä laatii säännöt. Kukin maa haluaa varmistaa, etteivät laitteet vahingoita ihmisiä.

Johtopäätökset:

Lääkinnälliset laitteet Muottiinvalu on jatkuva prosessi. Tässä prosessissa käytetään erilaisia menetelmiä, kuten kuumakammiossa tapahtuvaa painevalua ja kylmäkammiossa tapahtuvaa painevalua. Valmistajat valmistavat monimutkaisimpia lääketieteellisiä osia näillä tekniikoilla. Lisäksi painevalu tarjoaa poikkeuksellisia ominaisuuksia lääkinnällisissä laitteissa. Sen osat ovat vahvoja, korroosionkestäviä ja tarkkoja. Nämä tekniikat ovat myös budjettiystävällisiä ja sopivat bioyhteensopiville materiaaleille, kuten titaanille.

0 kommenttia