Ce guide présente les fabricants de pièces moulées sous pression en aluminium. Il explique leurs processus et leurs avantages. Il vous aide à choisir le bon fabricant. Il propose des conseils de sélection clés pour un partenariat fructueux. Découvrez les avantages de l'aluminium, notamment sa légèreté et sa résistance.

Ce guide complet met en évidence les principales caractéristiques des fabricants de pièces moulées sous pression en aluminium et leurs services, les défis en matière de production, les points de vue uniques et les comparaisons.

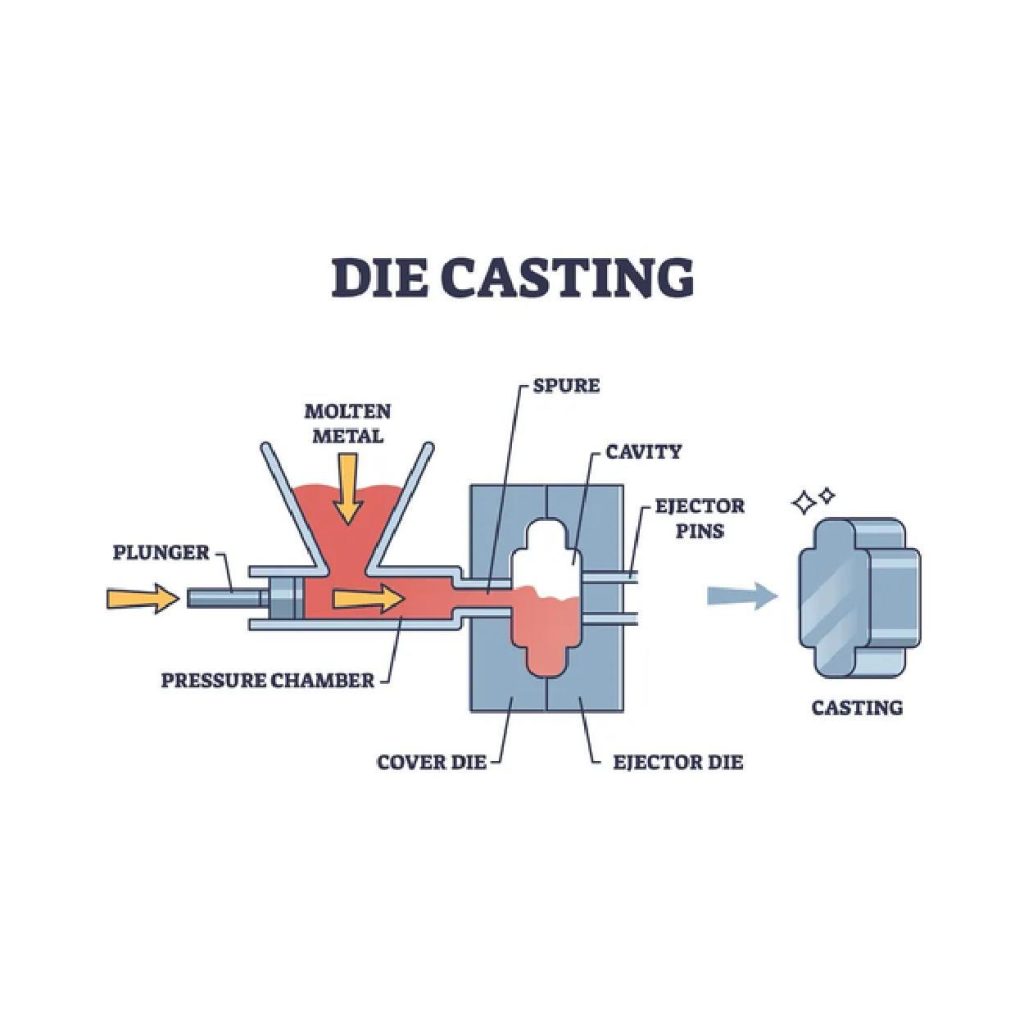

Qu'est-ce que la coulée sous pression d'aluminium ?

Fabricants de pièces moulées sous pression en aluminium produire des pièces en ajoutant les dimensions et les fonctions requises. Ils soumettent le matériau à une chaleur intense pour le faire fondre, puis l'injectent dans un moule en acier. L'utilisation de la haute pression dans ce processus leur permet d'atteindre une précision inégalée avec des tolérances serrées allant jusqu'à ±0,005 pouce.

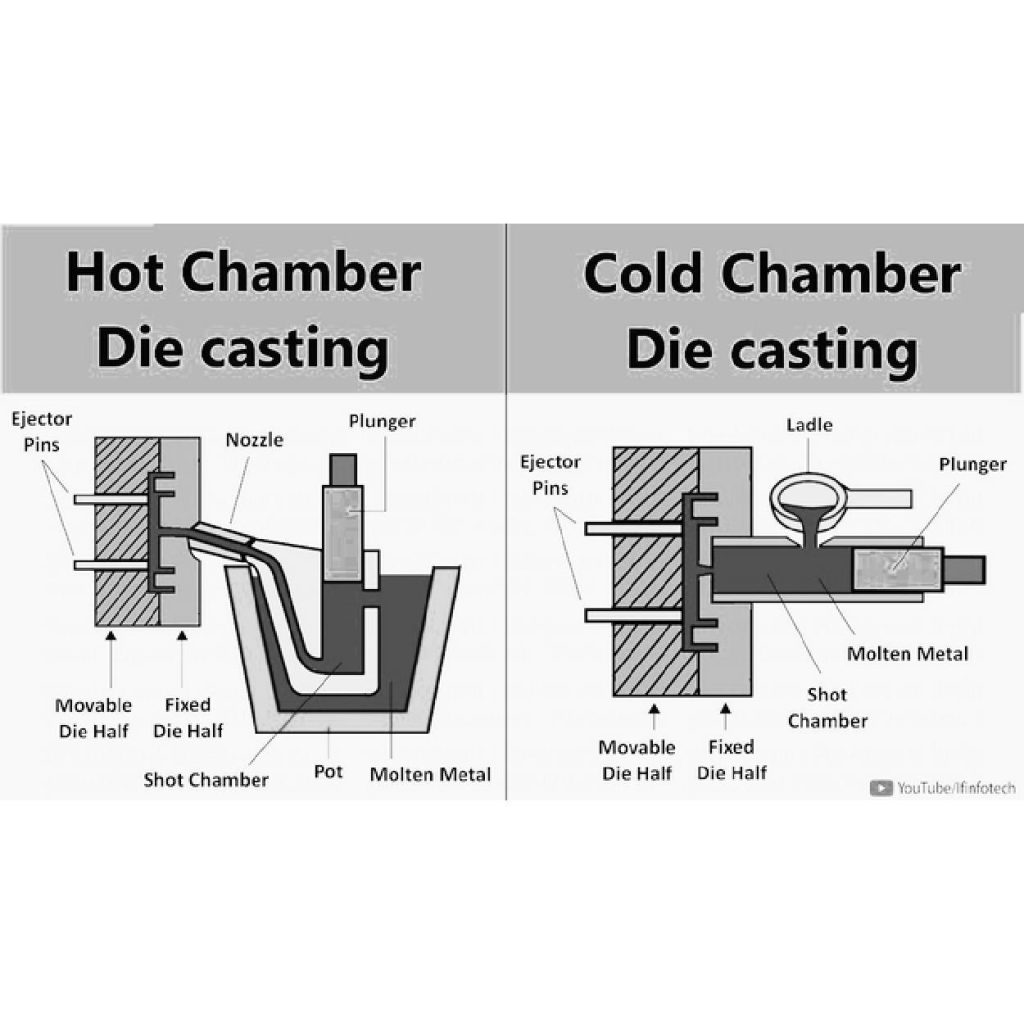

La technologie du moulage sous pression fait appel à deux méthodes courantes. L'une est le procédé de la chambre froide pour les matériaux résistants ayant un point de fusion élevé, et l'autre est le procédé de la chambre froide pour les matériaux plus résistants ayant un point de fusion plus élevé. procédé de moulage sous pression en chambre chaude. Il convient aux alliages à bas point de fusion.

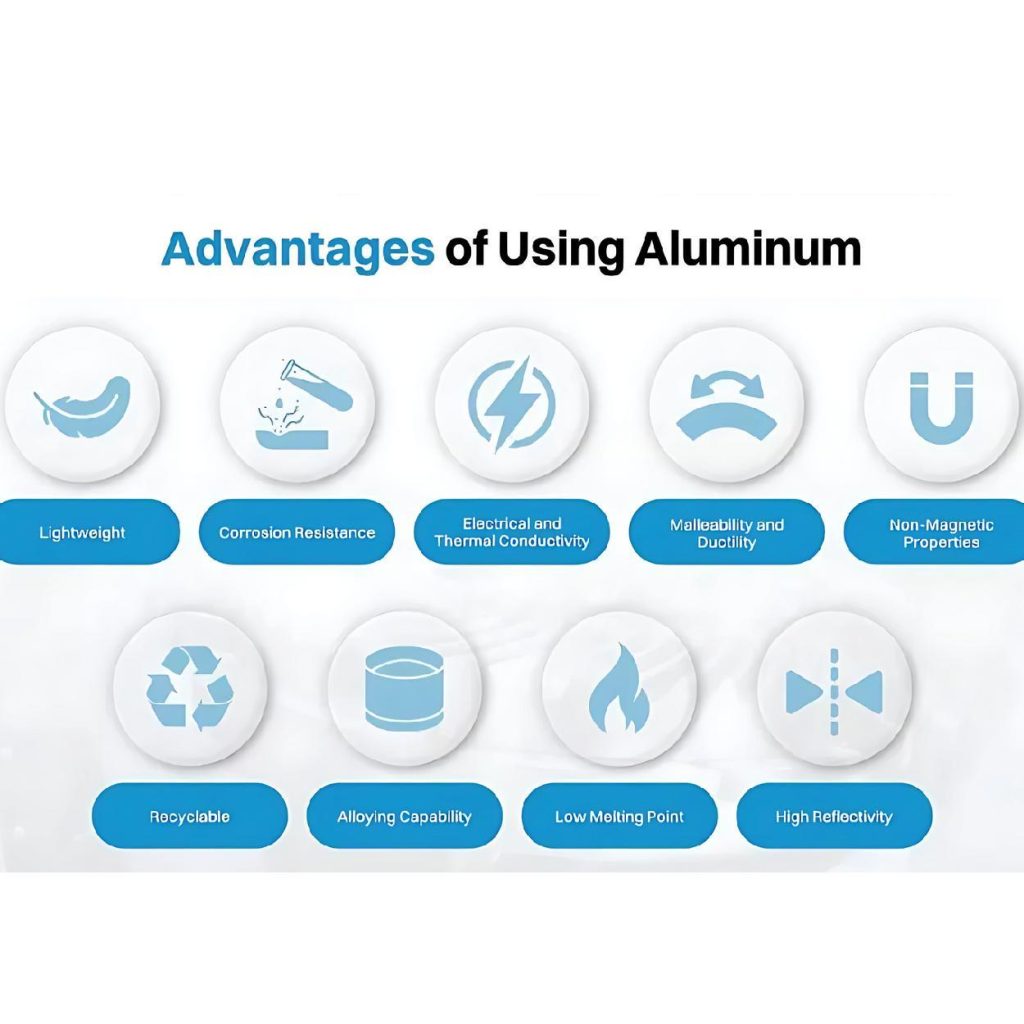

Avantages de l'aluminium dans le moulage sous pression

- Résistance à la légèreté : L'aluminium est plus léger que l'acier jusqu'à 34%, ce qui en fait un bon choix pour la fabrication de pièces légères conservant leur intégrité structurelle.

- Résistance à la corrosion : Ce métal crée une couche de protection appelée oxyde, qui empêche la formation de rouille et prolonge sa durée de vie de plus de 20 ans dans la plupart des cas.

- Performance thermique : L'aluminium convient assez bien à la fabrication de pièces où la dissipation de la chaleur est susceptible d'être plus importante, car il offre une conductivité thermique élevée de 235 W/m-K.

- Précision dimensionnelle : Vous pouvez créer des pièces de n'importe quelle forme ou conception complexe, en garantissant une précision allant jusqu'à 99,9% et en réduisant le besoin d'usinage post-production.

- Efficacité : Les machines modernes de moulage sous pression permettent de produire des milliers de pièces complexes ou plus par heure. Elles permettent donc de réduire le coût global de la production de masse à certains égards.

- Recyclabilité : L'aluminium est recyclable à 100%. Ce matériau ne perd pas ses attributs et identités naturels tout en offrant des solutions durables pour vos pratiques de fabrication.

Que proposent les fabricants de pièces moulées sous pression en aluminium ?

La plupart du temps, les fabricants restent en contact permanent avec leurs clients pour recueillir leurs idées et les transformer en prototypes. Pour ce faire, ils peuvent utiliser la CAO (conception assistée par ordinateur) pour les modèles initiaux. Après la production de l'échantillon, il est important de procéder à des essais pour obtenir les résultats escomptés. Par exemple, un prototype de moteur peut supporter une charge allant jusqu'à 500 MPa. Au cours du processus d'optimisation, ces fabricants suivent diverses instructions pour rendre votre produit rentable en utilisant une quantité moindre de matériaux.

Services de fabrication de bout en bout

Les fabricants de pièces moulées sous pression en aluminium affinent leurs concepts de la conception à la livraison. En commençant par la sélection des matériaux, ils obtiennent de meilleurs résultats lors de la fabrication. Par exemple, un alliage d'aluminium comme l'A380 est moins lourd et suffisamment solide pour résister à la corrosion.

Si vous définissez les paramètres d'usinage en fonction de la précision de la pièce, en vous concentrant sur les écarts, la quantité de matière ou les formes. Il permet d'obtenir des finitions de surface avec des niveaux de rugosité aussi faibles que 3,2 µm. En ajoutant des étapes de revêtement par poudre, vous pouvez rendre les pièces durables et esthétiques.

Contrôle de la qualité et certifications

La phase de contrôle de la qualité est importante pour identifier la pièce défectueuse sur la base des résultats. Elle vous permet de maintenir la qualité à un niveau élevé. Parmi les outils particuliers, l'inspection par rayons X vous aide à reconnaître les problèmes internes. Toutefois, l'outil CMM permet de vérifier les dimensions avec une précision de l'ordre du micromètre. En proposant des certifications ISO telles que ISO 9001, vous satisfaites vos clients.

Solution spécifique à l'industrie

- Les fabricants d'aluminium moulé sous pression répondent aux exigences particulières de chaque industrie. Par exemple, ils fabriquent des composants aérospatiaux à parois minces (jusqu'à 1,5 mm) afin de réduire leur poids tout en conservant leur résistance.

- La fabrication de pièces à fonctions multiples en une seule coulée permet d'obtenir des caractéristiques diverses dans des pièces telles que des dissipateurs thermiques et des points de montage.

- Les fabricants peuvent créer des centaines ou des milliers de pièces pour des besoins de production à petite échelle ou en série.

Industries utilisant le moulage sous pression d'aluminium

Industrie automobile

Les pièces automobiles telles que les blocs moteurs, les boîtes de vitesses, les couvercles électroniques, les boîtiers de capteurs et d'airbags, les pièces d'admission de carburant et les composants structurels doivent être légères. Ainsi, elles consomment moins de carburant et fonctionnent correctement. C'est pourquoi le moulage sous pression de l'aluminium est le processus qui permet de réduire le poids de la pièce d'au moins 50%, ainsi que la consommation de carburant. les substances toxiques dans l'air.

Industrie aérospatiale

Les industries aérospatiales recherchent des matériaux pour les pièces qui conservent leur intégrité structurelle dans des conditions difficiles et qui peuvent supporter des éléments extérieurs. Par exemple, les composants à haute résistance tels que les supports, les ailes, la cabine et les logements. Ils supportent parfaitement les conditions extrêmes de températures allant jusqu'à 500°C, les fortes chaleurs et sont légers.

Secteurs médical et électronique

Les pièces moulées sous pression en aluminium permettent de produire des pièces minuscules et des instruments chirurgicaux précis. Ce processus suit les instructions du préprogramme et maintient les profils réels du produit. Pour les pièces très sensibles telles que les équipements de diagnostic, vous pouvez utiliser des options de composition biocompatibles.

Les biens de consommation tels que les boîtiers et les enceintes pour la gestion thermique sont produits à l'aide de procédés de moulage sous pression qui permettent d'évacuer la chaleur excessive pendant les opérations.

Les défis de la coulée sous pression d'aluminium et la manière de les surmonter

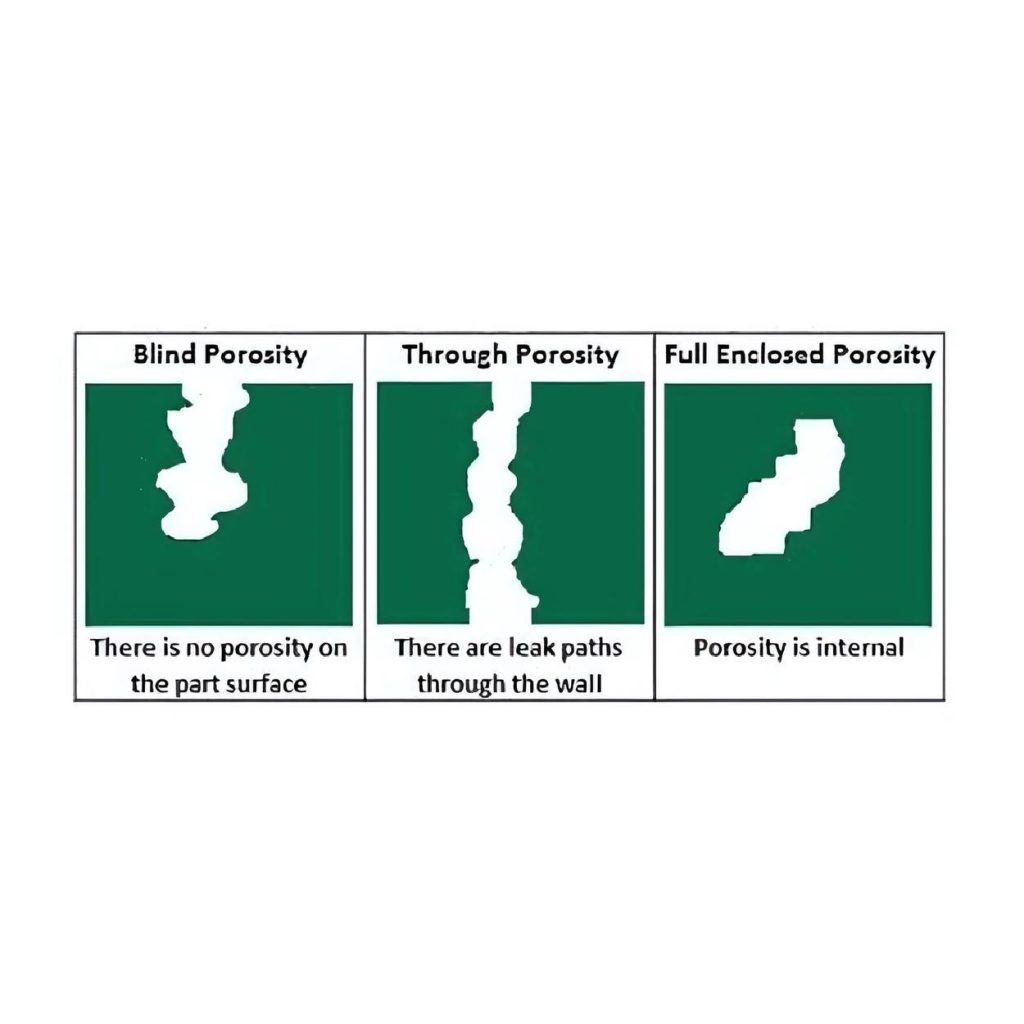

Lutte contre la porosité

La porosité dans le processus de moulage sous pression se produit lorsque de l'air ou du gaz est piégé pendant la phase de solidification. Il en résulte de petits vides internes qui affaiblissent le produit. Une vitesse de refroidissement insuffisante ou une ventilation du moule de mauvaise qualité sont les causes de ce problème. Les évents sont de petites voies dans un moule qui évacuent l'air piégé pendant la coulée et arrêtent l'accumulation de gaz.

L'une des solutions consiste à utiliser un moule de qualité supérieure, et l'autre à utiliser des formules d'alliage avancées avec une teneur en gaz réduite. Par exemple, les alliages d'aluminium traités sous vide capturent moins d'air et réduisent les taux de porosité jusqu'à 90% dans plusieurs projets.

Lutte contre le rétrécissement

Une fois que l'aluminium en fusion entre dans la phase de refroidissement, le dépôt ou l'écoulement inégal de la matière et les vitesses de refroidissement provoquent des lacunes ou des vides internes qui font rétrécir les pièces. Optimiser la vitesse de refroidissement en fonction de l'ajustement des gradients de température du moule.

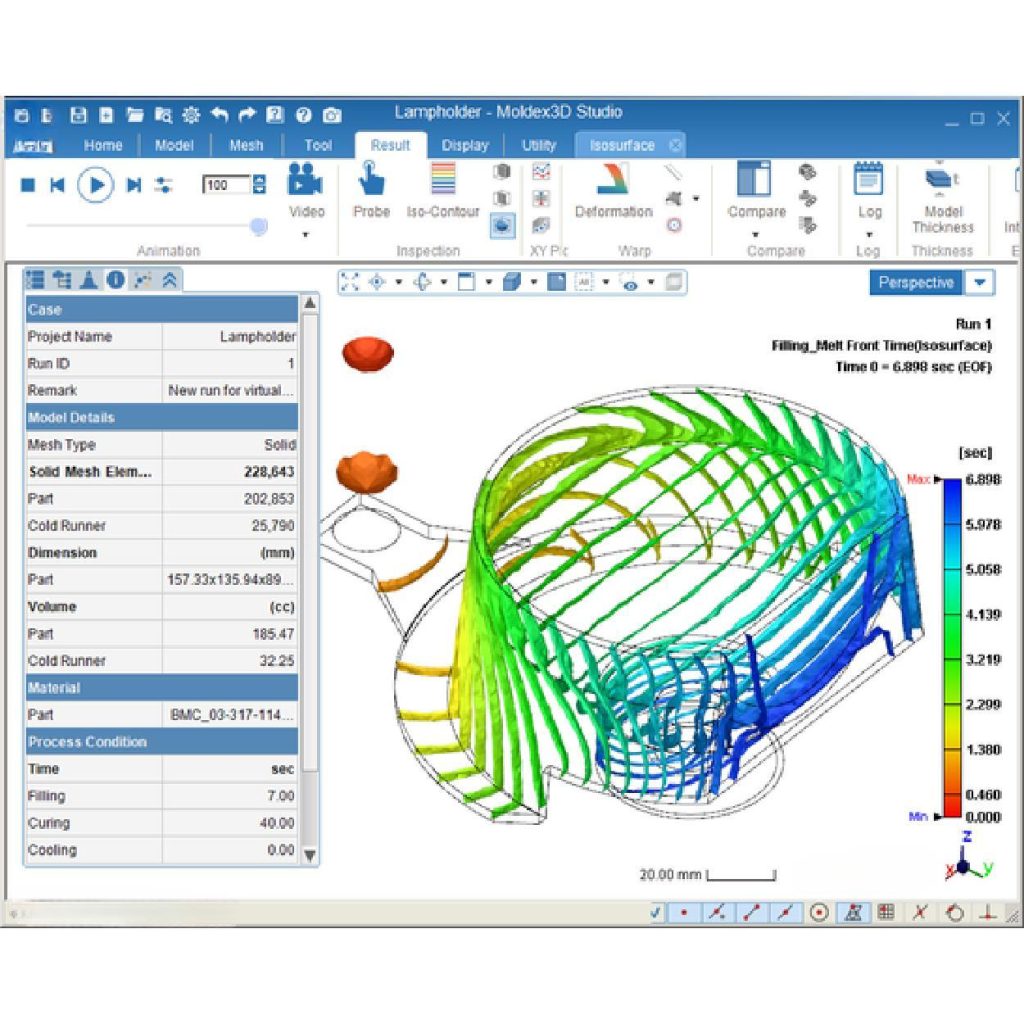

Par exemple, si vous contrôlez la température du canal de refroidissement jusqu'à 20°C par minute, il se peut qu'il n'y ait pas de retrait dans les pièces. En outre, l'utilisation d'outils de simulation tels que MAGMAsoft permet de visualiser la conception du moule afin de prévoir les zones sujettes au rétrécissement et de procéder à des modifications à un stade précoce.

Amélioration de la qualité de la surface

Si votre matériau ne s'écoule pas ou ne se répartit pas uniformément sur les parois intérieures du moule, des défauts de surface tels que des fermetures à froid ou des ratés se produisent. L'aluminium en fusion ne fusionne pas toujours en raison d'une température incorrecte.

Essayez de maintenir la température entre 650 et 700 °C pendant toute la durée du processus de moulage sous pression et faites fondre le matériau à l'intensité de chauffage requise.

Exploiter les outils de simulation

Les logiciels de simulation induite pour la conception des moules vous permettent de connaître leur fonctionnalité en tant qu'échantillon d'essai. Ils mettent en évidence les zones défectueuses et suggèrent des solutions pour les systèmes de fermeture et la géométrie du moule.

MAGMAsoft analyse notamment l'écoulement des fluides, les taux de refroidissement et le comportement de solidification. Vous pouvez évaluer la différence entre une procédure manuelle et un outil avancé en observant le résultat. Les outils vous aident à utiliser moins de matériaux et à réduire les erreurs, de sorte que vous n'avez pas à produire des pièces plusieurs fois. Ces précautions permettent de réduire les coûts de production d'environ 15% et d'augmenter la qualité.

Un aperçu unique pour les fabricants de pièces moulées sous pression en aluminium

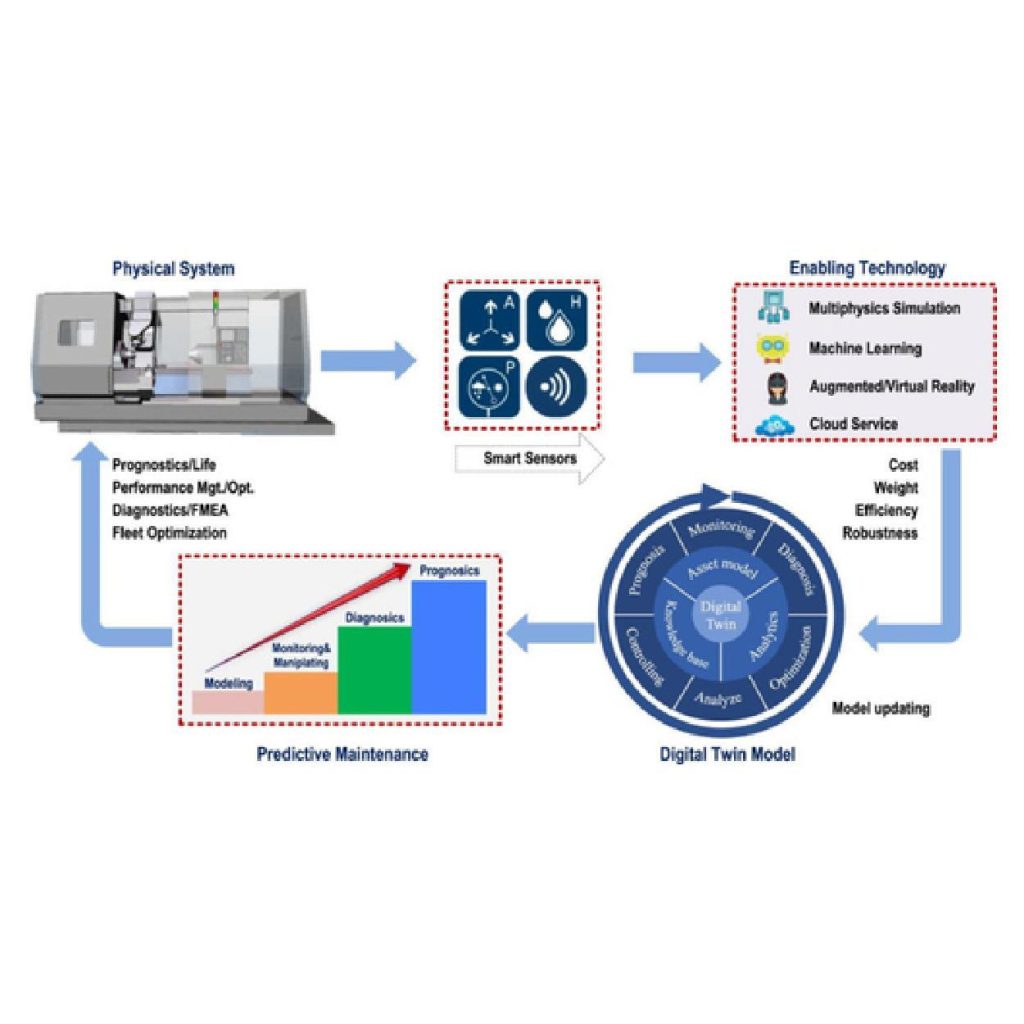

Rôle de la technologie des jumeaux numériques

Vous pouvez surveiller le processus en temps réel grâce à la technologie du jumeau numérique. Vous pourrez ainsi vous attaquer aux différents problèmes de fabrication et prévenir les temps d'arrêt. Ces maintenances prédictives, qui s'appuient sur les informations fournies par le jumeau numérique, permettent de prolonger les réglages des machines et de réduire les coûts jusqu'à 30%.

Tirer parti de l'industrie 4.0 dans l'automatisation

La combinaison de la robotique et du système loT dans les technologies de l'industrie 4.0 vous permet de créer des pièces complexes en toute transparence. Vous pouvez obtenir une précision de 95,5% si vous ajustez les paramètres critiques, tels que la température et la pression.

Ces systèmes intelligents maintiennent exactement la température requise ; par exemple, les températures des moules se situent entre 200 et 250 °C. Ils facilitent les processus et assurent une qualité constante, en éliminant les interruptions humaines.

Études de cas sur des projets d'allègement

La création de pièces électroniques grand public telles que les dissipateurs de chaleur et les boîtiers contient désormais de meilleures caractéristiques de dissipation de la chaleur grâce aux procédures de moulage sous pression de l'aluminium. Par exemple, cela augmente leur capacité à évacuer la chaleur générée jusqu'à 40%.

Plusieurs industries exigent également des pièces de taille compacte pour la gestion de la conductivité thermique. L'aluminium avec des épaisseurs de paroi aussi faibles que 1,2 mm est alors une option.

Respect de l'environnement

L'adoption d'une approche écologique dans le processus de moulage sous pression de l'aluminium vous permet de respecter les paramètres environnementaux. La création de pièces avec recyclage en boucle fermée permet de réduire les déchets d'environ 95%. De même, l'utilisation de filtres avancés dans le processus réduit la quantité d'air dangereux de 80%.

En outre, vous pouvez ajouter des systèmes de ventilation pour contrôler ces émissions ou les maintenir en dessous de 30 ppm, conformément à des normes strictes. Vous pouvez ainsi économiser 20% sur les coûts des matériaux et réduire l'empreinte carbone de votre installation.

Opportunités dans les marchés émergents

Outre les États-Unis, l'Asie, l'Amérique du Sud et l'Afrique ont recours aux techniques de moulage sous pression pour produire une grande variété d'applications. En particulier, les États-Unis produisent plus de $8 milliards d'euros par an grâce à leurs industries automobile et aérospatiale.

Toutefois, la collaboration avec les équipementiers locaux vous permet de mieux connaître les conceptions spécifiques à chaque région et leurs astuces secrètes. Ils soutiendront l'innovation dans diverses industries à l'échelle mondiale.

Comparaison des principaux fabricants de pièces moulées sous pression en aluminium

Le choix du fabricant pour votre projet est une étape importante, car vous devez tenir compte de divers aspects tels que sa réputation, le coût des matériaux, les relations avec les clients, etc. Voici la répartition de ces options :

Facteurs à prendre en compte lors du choix d'un fournisseur

- Veiller à ce que l'entreprise respecte des certifications telles que ISO 9001.

- Renseignez-vous sur leur capacité de production si vous recherchez des rhums à gros volume ou même des systèmes à petits lots. Un bon conseil est d'évaluer leur capacité en leur posant des questions sur les délais de livraison et la taille des lots.

- Les entreprises qui disposent de gestionnaires de comptes dédiés offrent une vision approfondie et une expérience plus fluide. Vous pouvez ainsi résoudre vos problèmes rapidement.

- Il se peut que vous ayez des hypothèses uniques concernant votre projet, alors discutez-en avec vos partenaires et adaptez-les.

Aperçu des leaders de l'industrie

Moulage sous pression d'aluminium : Un premier choix

Parmi les nombreuses industries manufacturières des États-Unis, Moulage sous pression de l'aluminium est le leader dans l'offre d'options sur mesure pour ses clients respectés. Par exemple :

- Ils fabriquent des produits qui ajoutent des caractéristiques de haute qualité et de la précision pour des idées complexes.

- Leurs fabricants s'attachent à créer des produits durables pour des performances fiables.

- La qualité irréprochable et les installations de pointe de ce secteur vous permettent de produire des pièces en aluminium personnalisées.

- Ils respectent des délais serrés et gèrent des projets complexes tout en offrant plusieurs matériaux pour moulage sous pression de l'aluminium.

Conclusion

Les fabricants de pièces moulées sous pression en aluminium sont présents dans le monde entier pour produire les pièces les plus avancées, dotées de caractéristiques de légèreté et de durabilité. Ils répondent aux exigences des applications les plus complexes de l'automobile et de l'aérospatiale, en adaptant des pratiques innovantes et durables.

0 commentaires