Le moulage sous pression de précision permet de créer des pièces métalliques précises. Le métal en fusion est injecté dans des moules réutilisables. Cela permet de produire des pièces détaillées et cohérentes. Il offre des tolérances serrées et des finitions lisses. Elle est idéale pour la fabrication en grande série. Les services de moulage sous pression de précision comprennent la création de pièces qui sont extrêmement proches des dimensions et de la qualité souhaitées, avec un minimum d'écart. Les fabricants utilisent des matrices de formes spécifiques dans lesquelles ils chargent le métal en fusion, appliquent une force de pression et le laissent refroidir. Ensuite, ils ouvrent les moitiés de la matrice et en retirent la pièce finie ou semi-finie.

Services de moulage sous pression de précision

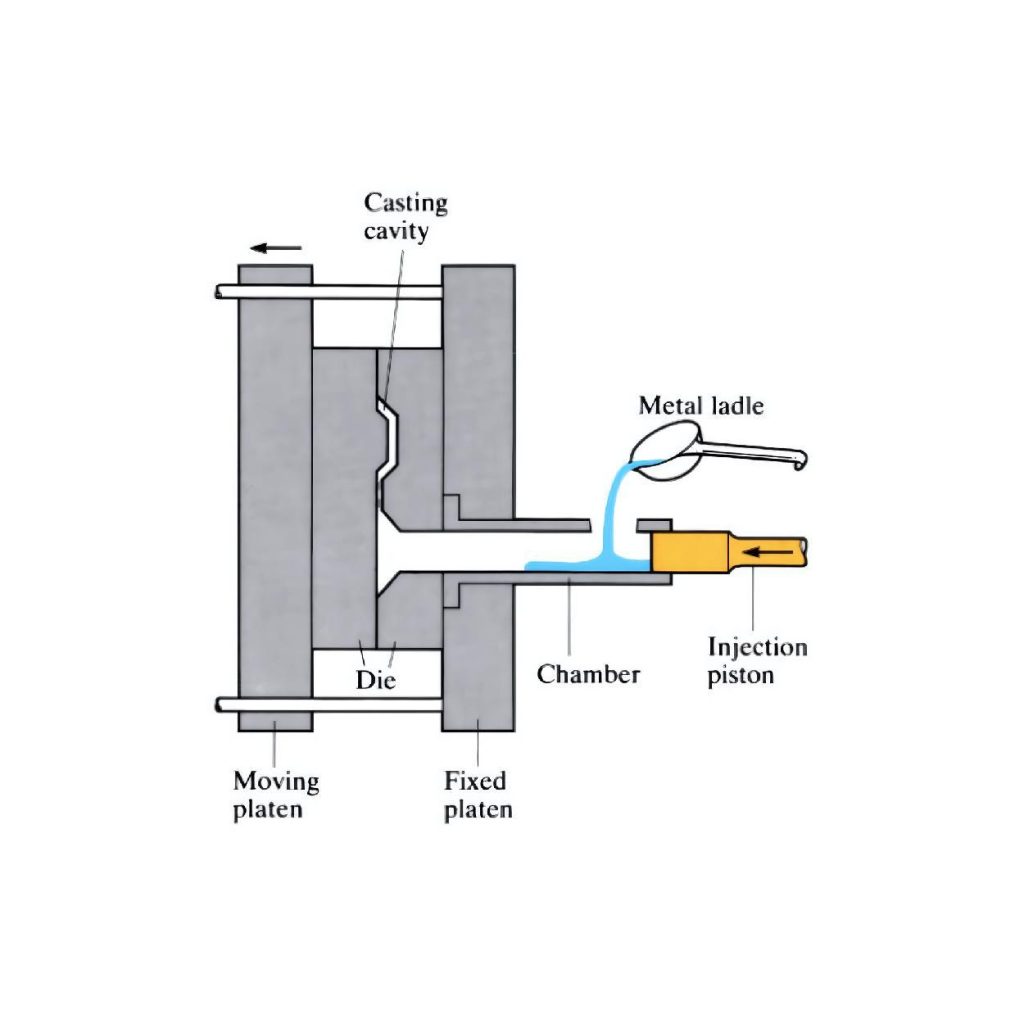

1. Moulage sous pression (HPDC)

Moulage sous pression permet au mouleur de créer rapidement de grandes quantités de pièces, en y ajoutant des caractéristiques qualitatives. Ils appliquent une pression élevée pour injecter le métal fondu dans un moule en acier, appelé matrice. Si le moule est fabriqué en acier à outils P20, cela signifie qu'il offre une résistance à la traction de 965 à 1 030 MPa. En fait, ces moules sont souvent trois fois plus résistants que ceux en alliage d'aluminium moulé sous pression, comme l'A380. Cet alliage a une résistance à la traction de 324 MPa.

Comparaison des matériaux pour le moulage sous pression (HPDC)

| Matériau | Résistance à la traction (MPa) | Densité (g/cm³) |

|---|---|---|

| Acier à outils P20 | 965-1,030 | 7.8-8.0 |

| Alliage d'aluminium A380 | 324 | 2.71 |

Détails du processus :

Le les castrateurs maintenir la température des moules entre 185°C et 200°C. Cette température permet au métal de s'écouler correctement dans le moule et garantit une solidification optimale. Ensuite, ils injectent rapidement le métal en fusion en 10 à 100 millisecondes, en le forçant avec des pressions allant de 1 500 à 25 400 psi. Vous devez maintenir tous les paramètres nécessaires pour remplir complètement le moule et éviter une solidification prématurée. De cette manière, vous obtiendrez un moulage de haute qualité avec des finitions et des propriétés mécaniques supérieures.

Lignes directrices pour la conception

Une bonne conception est très importante pour le moulage sous pression. Elle permet de fabriquer des pièces solides et utiles.

Filets et rayons :

Les angles vifs sont des points faibles. Ils peuvent se fissurer facilement. Les angles arrondis, appelés filets et rayons, sont beaucoup plus solides. Une petite courbe d'au moins 1 mm est une bonne chose. Des courbes plus grandes sont encore meilleures. Les courbes permettent au métal fondu de s'écouler en douceur. Elles permettent également au moule de durer plus longtemps. Les pièces se démoulent également plus facilement.

Épaisseur de la paroi :

L'épaisseur des parois de la pièce est importante. Elle doit être la même partout. Si certaines pièces sont épaisses et d'autres minces, le métal se refroidit de manière inégale. Cela peut créer des trous à l'intérieur de la pièce. La pièce peut également se déformer ou changer de forme. Les parois doivent avoir une épaisseur comprise entre 0,8 et 5 mm. Cela dépend de la composition de la pièce et de sa taille. Une épaisseur régulière permet au métal de bien s'écouler. Elle renforce également la solidité de la pièce.

Techniques d'amélioration de la qualité :

Il existe des moyens de rendre les pièces moulées sous pression encore meilleures et de les faire durer plus longtemps.

Traitement thermique et revêtements sous pression :

Le traitement thermique revient à cuire le métal. Il le rend plus solide et plus dur. Des revêtements spéciaux peuvent être appliqués sur le moule. Ces revêtements protègent le moule contre les dommages. Ils empêchent également le métal fondu de coller au moule. Cela permet au moule de durer plus longtemps et de produire de meilleures pièces.

Défis communs et solutions :

Le moulage sous pression pose parfois des problèmes. Il existe des moyens de résoudre ces problèmes.

Entretien des moisissures :

La moisissure doit être nettoyée et traitée. C'est très important. Le nettoyage permet d'éliminer les morceaux de métal et la saleté. Des sprays spéciaux facilitent le démoulage des pièces. Il faut vérifier que le moule n'est pas endommagé par des rayures ou des fissures. Si le moule est endommagé, il doit être réparé. Il est également important d'assurer une bonne ventilation et un bon refroidissement à l'intérieur du moule. Ils permettent de fabriquer des pièces rapidement et sans erreur.

Directives de conception pour le moulage sous pression de précision

| Considérations relatives à la conception | Valeur recommandée |

|---|---|

| Filet et rayon | ≥ 1 mm |

| Épaisseur de la paroi | 0,8-5 mm |

| Angle de tirant d'eau | 1-5° |

Avantages de HPDC :

- HPDC fournit vraiment les meilleurs résultats avec des taux de production rapides.

- Il permet de créer des pièces complexes sans augmenter le poids du composant.

- Les applications à haute pression présentent des propriétés mécaniques optimales, qui sont importantes pour les applications exigeantes.

- Vous pouvez fabriquer des pièces à paroi mince avec une possibilité de 0,40 mm, ce qui contribue à la réduction du poids.

Alliage d'aluminium moulé sous pression :

Les alliages d'aluminium ont un rapport résistance/poids élevé et peuvent protéger les pièces de la rouille ou de la corrosion. C'est pourquoi les fabricants préfèrent ce métal pour améliorer la durabilité et répondre à la demande polyvalente de tous les secteurs.

Lire aussi : Alliages d'aluminium moulés sous pression à haute résistance

Propriétés des alliages d'aluminium

| Alliage | Résistance à la traction (MPa) | Densité (g/cm³) | Point de fusion (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30 000-40 000 psi | 2.68 | 540-595 |

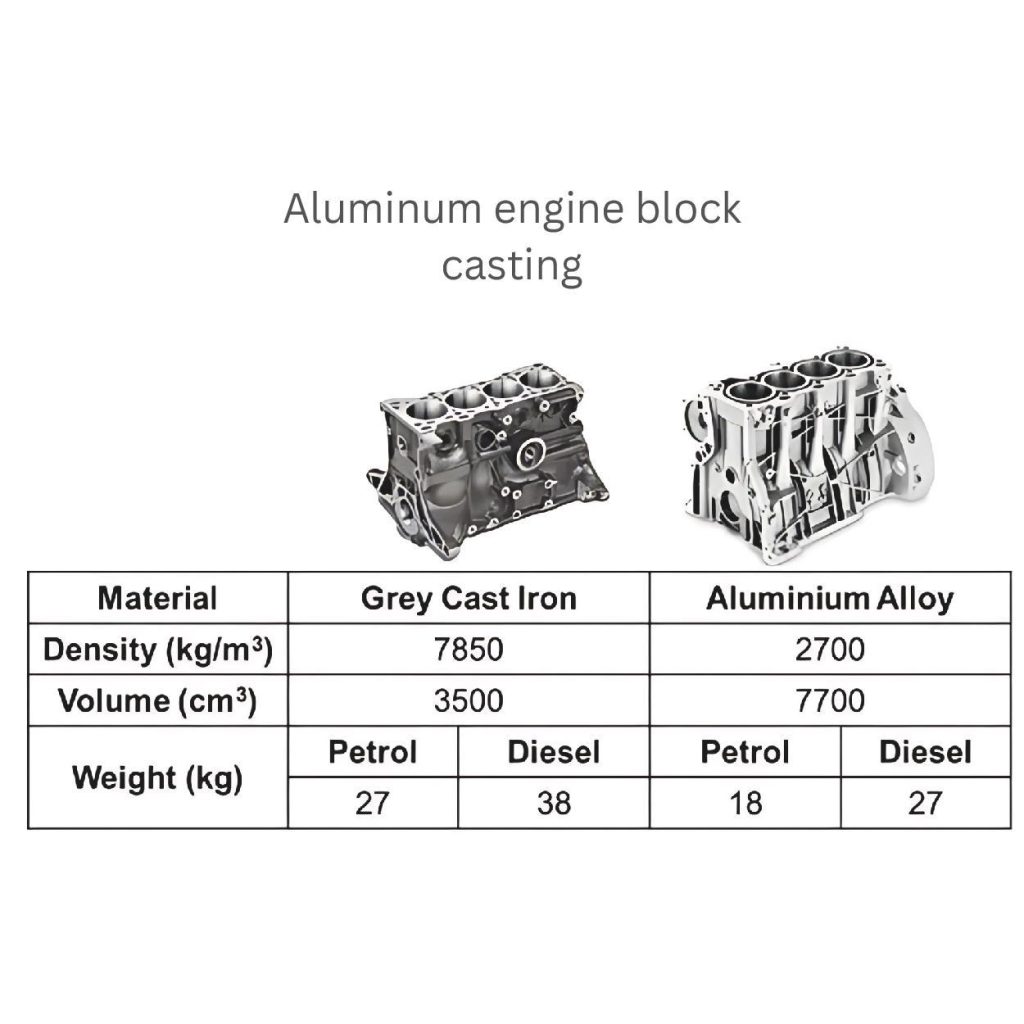

Pourquoi les alliages d'aluminium excellent :

- L'aluminium élimine la chaleur excessive dans des pièces telles que les blocs moteurs et les boîtiers électriques.

- Les industries automobile et aérospatiale utilisent beaucoup l'aluminium en raison de son faible poids et de sa résistance suffisante, avec une densité de 2,7 g/cm³.

- Il produit une couche d'oxyde naturel qui sert de bouclier lorsque la pièce est confrontée à la toxicité de l'oxygène.

Alliages d'aluminium courants :

- A380 : Cet alliage offre un équilibre entre la durabilité des pièces et la légèreté (2,71 g/cm³). Il maîtrise également parfaitement les effets de la température jusqu'à 250 °C. Le matériau fond très bien et s'écoule dans le moule en douceur, en maintenant l'étanchéité à la pression. C'est pourquoi les entreprises l'utilisent pour fabriquer leurs designs complexes et leurs pièces industrielles.

- A356 : Le matériau possède les attributs d'un mélange de 7% de silicium et de 0,3% de magnésium, car les fabricants l'associent à ces deux éléments. De ce fait, le métal devient plus résistant et supporte des soudures difficiles. Il supporte également des contraintes mécaniques importantes lors de l'utilisation prévue des pièces avec une résistance à la traction allant de 30 000 à 40 000 psi.

Autres alliages métalliques :

Outre l'aluminium, qui est le matériau le plus courant, les fabricants utilisent d'autres métaux dans le moulage sous pression en raison de leurs propriétés uniques pour des applications particulières.

Autres propriétés des alliages métalliques

| Alliage | Résistance à la traction (MPa) | Densité (g/cm³) | Point de fusion (°C) |

|---|---|---|---|

| Alliage de magnésium | 20 000-34 000 psi | 1.74 | 450-650 |

| Alliage de zinc | 25 000-40 000 psi | 6.6-7.0 | 380-420 |

| Alliage à base de cuivre | 40 000-60 000 psi | 8.5-9.0 | 900-1,000 |

Alliages de magnésium

En ce qui concerne les alliages de magnésium, ils sont étonnamment plus légers que l'aluminium, peut-être de l'ordre de 33%. La densité de ce métal est de 1,74 g/cm³. La contrainte maximale qu'il peut supporter est d'environ 20 000 à 34 000 psi. Le magnésium permet également de maintenir les sonorités structurelles sous contrainte pour les pièces automobiles et électroniques légères.

Alliages de zinc

Si vous souhaitez fabriquer des pièces qui conservent leurs formes et dimensions précises au fil du temps, les alliages de zinc sont une option. Vous pouvez réaliser des conceptions complexes qui ne sont généralement pas précises mais qui fonctionnent correctement. Ce matériau permet d'obtenir des tolérances serrées adaptées à la commande numérique, telles que ±0,001 pouce (±0,025 mm). Il est utilisé dans des articles tels que les engrenages, les connecteurs et les composants de précision.

Alliages à base de cuivre

Les alliages à base de cuivre comme le laiton ont une bonne capacité à transférer la chaleur d'une pièce à l'autre (jusqu'à 401 W/m-K). Il peut facilement faire passer l'électricité à travers une substance car il possède une conductivité électrique (environ 56% de l'International Annealed Copper Standard). C'est pourquoi ce matériau peut être utilisé pour la fabrication d'appareils sanitaires et de connecteurs électriques.

2. Usinage CNC de précision

Les machines à commande numérique par ordinateur (CNC) sont les configurations les plus courantes. L'opérateur préprogramme les paramètres et installe un logiciel. Cette programmation et ce logiciel indiquent à la machine ce qu'elle doit faire à la bonne étape pour mener à bien la tâche de fabrication.

Rôle dans le moulage sous pression :

Vous pouvez combiner votre processus de moulage sous pression avec l'usinage CNC après les étapes initiales. Cela peut vous aider à fabriquer des produits composés de nombreuses pièces interconnectées. Cette intégration permet d'ajouter des caractéristiques de tolérance serrée dans les pièces, typiquement ±0,005 pouce (±0,127 mm) dans les métaux et ±0,01 pouce (±0,254 mm) dans le plastique. En outre, elle permet d'obtenir des surfaces lisses dans des pièces dont la probabilité de Ra est de 1 à 2 micromètres.

Comment fonctionne la CNC :

Voyons comment cela fonctionne. Les opérateurs définissent généralement des opérations contrôlées par logiciel, telles que le fraisage, le perçage et le taraudage.

Par exemple, le fraisage enlève de la matière afin de produire des surfaces planes, des fentes ou des dessins 3D complexes. La vitesse de fraisage varie de 500 à 20 000 tours/minute, mais peut aussi dépendre totalement du matériau.

Si la conception de votre pièce comprend des trous, les outils CNC les percent avec des diamètres aussi petits que 0,1 mm. Ils utilisent des vitesses d'avance contrôlées de 50 et jusqu'à 3000 mm/min.

Le taraudage est une étape de la CNC qui permet de réaliser des filetages dans les trous percés. Elle permet d'utiliser des attaches ou des boulons dont le pas de filetage ne dépasse pas 0,5 mm.

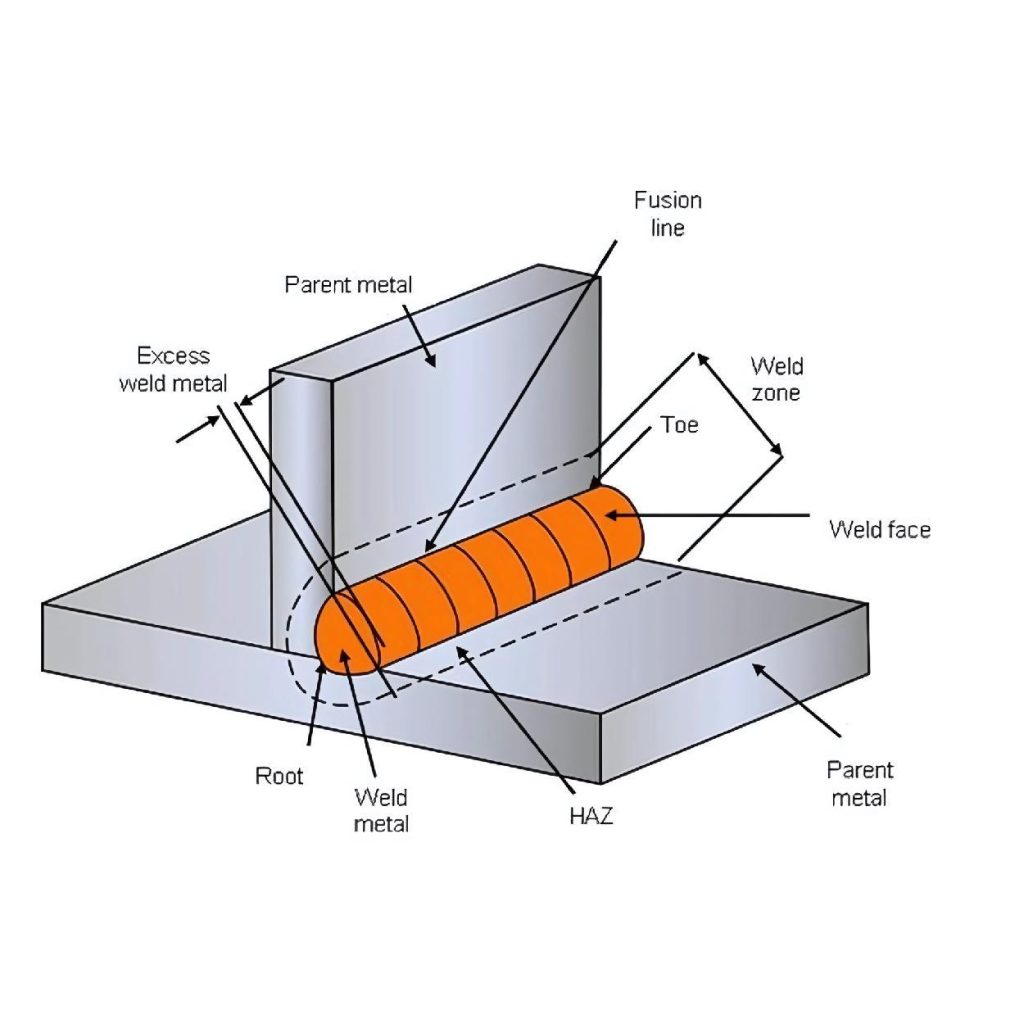

3. Fabrication de métal sur mesure

La fabrication de produits métalliques sur mesure comprend diverses étapes visant à accroître les capacités de la pièce. Ces procédés, tels que le soudage et le pliage, permettent d'assembler différentes parties de produits et de les rendre utilisables.

Le technicien règle généralement des températures comprises entre 1 500 °C et 2 500 °C pour souder les pièces métalliques. Il s'agit d'une solution parfaite pour réaliser des assemblages de plusieurs pièces, en augmentant de manière fiable la résistance jusqu'à 70 000 psi.

Au cours du processus de pliage, des presses plieuses plient les pièces en appliquant des forces pouvant atteindre 200 tonnes. Ce processus permet de transformer le métal plat en différentes formes, et le matériau de la poignée s'épaissit de 0,5 mm à 20 mm.

Aspects clés du moulage sous pression de précision

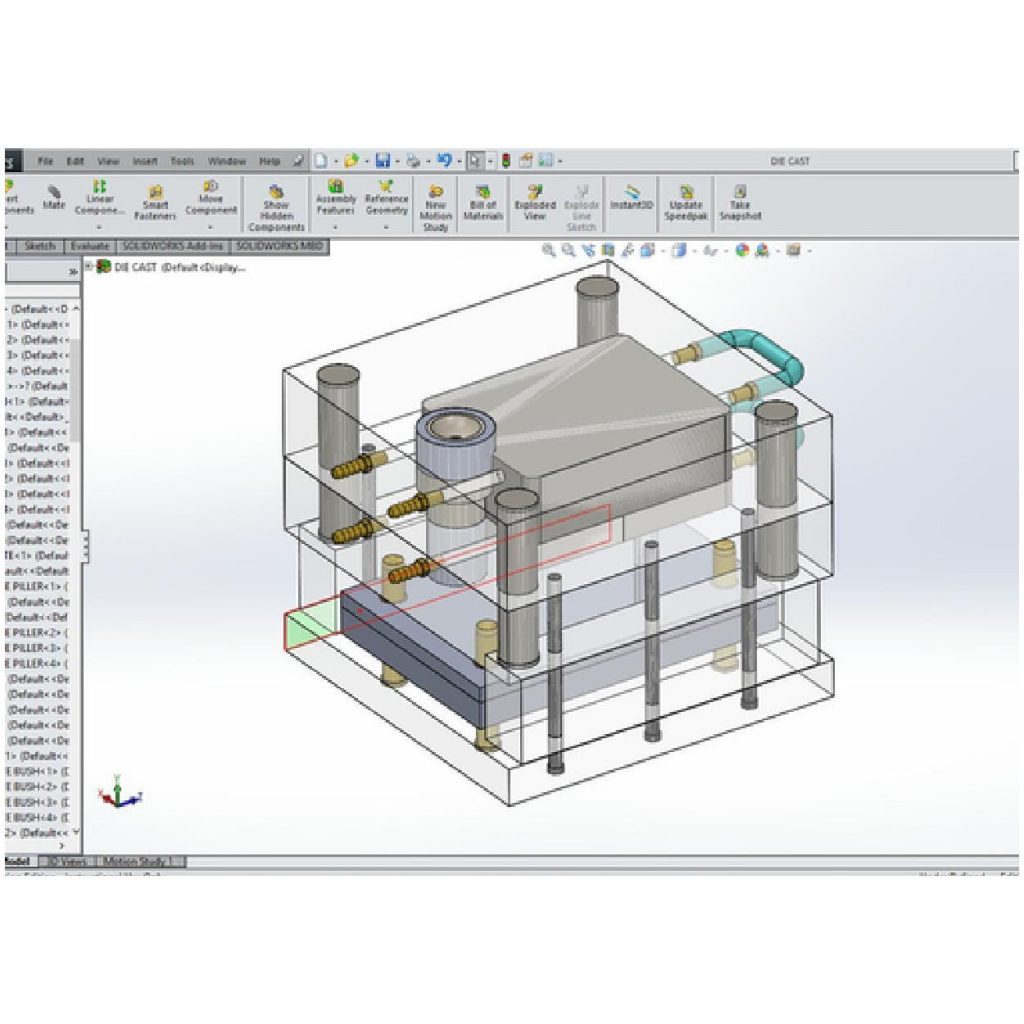

1. Conception des outils

Les systèmes d'outillage dans le moulage sous pression reposent entièrement sur leur base de conception. Ils constituent une partie essentielle de la matrice et peuvent influer sur les profils du produit. Une sélection appropriée de la conception de l'outillage vous permet de rendre le produit plus fonctionnel et de lui donner des formes et des caractéristiques exactes.

Considérations relatives à la conception des outils

| Considérations relatives à la conception | Valeur recommandée |

|---|---|

| Sélection des matériaux | Acier à outils H13 ou équivalent |

| Conception des canaux de refroidissement | Distribution uniforme, température de 200°C |

| Conception des barrières et des couloirs | Epaisseur de 0,5 à 2 mm, contrôle optimisé du débit |

Considérations clés :

Sélection des matériaux :

Le fabricant utilise des matériaux de haute qualité et plus robustes pour fabriquer des matrices pour le métal afin qu'elles puissent résister à une chaleur allant jusqu'à 700 °C et à des pressions supérieures à 20 000 psi sans se déformer. Leur choix se porte généralement sur l'acier H13 ou d'autres alliages résistants à la chaleur.

Conception des canaux de refroidissement :

Les canaux de refroidissement évacuent la chaleur des moules en cas de solidification de la pièce. Ces canaux sont répartis uniformément autour du moule et maintiennent une température d'environ 200°C. Vous éviterez ainsi que votre pièce ne se brise ou ne se fissure lors de l'éjection.

Conception des portes et des coulisses :

Les fondeurs utilisent des systèmes de portes et de glissières dans les matrices pour améliorer l'écoulement de la matière fondue en contrôlant leur mouvement. L'ajout des caractéristiques nécessaires à la conception permettra d'éviter tout problème au cours du processus d'écoulement et de réduire les défauts. Pour un contrôle précis de l'écoulement, vous pouvez commencer par des dimensions de grille allant de 0,5 mm à 2 mm d'épaisseur.

Conception du système d'éjection :

Au cours du processus de retrait, le mécanisme d'éjection et les goupilles d'éjection sont des outils utiles. Ils vous aident à retirer la pièce finie en toute sécurité. Vous pouvez les placer à l'intérieur des matrices dans des zones de réserve ou supplémentaires sans altérer les caractéristiques de la conception.

La technologie dans la conception d'outils

Vous pouvez créer des modèles 3D de matrices pour voir comment elles fonctionneront et détecter les effets précoces de leurs défaillances ou de plusieurs turbulences telles que l'écoulement du métal, le refroidissement et les contraintes. Les outils de conception assistée par ordinateur (CAO) et d'ingénierie assistée par ordinateur (IAO) sont les plus populaires. Les logiciels de CAO offrent une précision allant jusqu'à ±0,01 mm, tandis que l'IAO offre un taux de réussite de plus de 95% et vous permet de connaître à l'avance les défauts de conception.

2. Assurance de la qualité

Chaque industrie exige la qualité de ses fabricants pour maintenir sa réputation ou la cohérence de ses produits. Dans les services de moulage sous pression de précision, des matières premières aux inspections finales, cet aspect ne peut être négligé.

Méthodes courantes :

- Contrôler les dimensions des pièces finies. Pour ce faire, plusieurs outils de mesure sont disponibles sur le marché pour contrôler les tolérances à ±0,01 mm.

- En effectuant correctement le processus d'inspection visuelle, vérifiez la surface des pièces et voyez s'il y a des fissures, des cassures ou des rayures afin de les réparer.

- Les types d'essais destructifs consistent à vérifier si les échantillons fonctionnent ou non dans les conditions demandées, comme leurs attributs mécaniques tels que la résistance à la traction.

Normes et certifications :

Il est important de respecter les règles de fabrication appropriées et de fournir un produit de qualité correcte et constante. Adoptez des normes industrielles telles que la norme ISO 9001 dans vos activités de transformation afin de garantir des systèmes de gestion de la qualité.

3. Collaboration avec le client

Une collaboration étroite entre les fabricants et les clients garantit des résultats fructueux. Discutez de vos idées de conception et des dimensions préférées des pièces et de leurs services pour plus de clarté.

Cette collaboration permettra également aux fabricants d'utiliser la conception pour la fabrication (DFM) pour le moulage, ce qui réduira les coûts et améliorera l'efficacité.

Vous pouvez également leur demander des modifications ultérieures et des offres de personnalisation, comme le propose Aludiecasting. Ainsi, tous vos efforts en ce sens ont abouti à une production réussie et à une livraison dans les délais.

Applications des services de moulage sous pression de précision

Dans de nombreuses industries, les fabricants utilisent des procédés de moulage sous pression pour fabriquer leurs pièces exceptionnelles. Ce procédé permet aux travailleurs d'obtenir des résultats satisfaisants avec une cohérence remarquable et des pièces précises de manière rentable.

Automobile :

On trouve souvent des blocs moteurs, des boîtiers de transmission et des jantes en alliage dans les véhicules ou les applications automobiles. Ces pièces sont les plus mises en évidence. Elles doivent être conçues avec un moulage de précision pour assurer leur durabilité et leur légèreté, ce qui permet de réduire le poids du véhicule jusqu'à 20%.

Aérospatiale :

Grâce aux services de moulage sous pression de précision, les connecteurs et les supports aéronautiques bénéficient de tolérances serrées (±0,05 mm) et de caractéristiques de haute résistance. Les fabricants peuvent produire des pièces ayant une résistance à la fatigue plus élevée ou 40% plus élevée que les autres solutions.

Électronique :

Dans les pièces électroniques, les dissipateurs de chaleur et plusieurs boîtiers utilisent des procédures de moulage sous pression pour obtenir une efficacité thermique et une conductivité allant jusqu'à 150 W/m-K. Ils utilisent des matériaux conducteurs ou magnétiques pour protéger les gadgets et les personnes des interférences électromagnétiques.

Biens de consommation :

Les poignées et les cadres des biens de consommation offrent une grande facilité d'utilisation ainsi que des designs complexes. Les technologies de moulage sous pression les rendent solides et leur confèrent la capacité de résister à tout type de rouille qui apparaît au fil du temps. Leur résistance à la corrosion a dépassé 500 heures lors d'essais au brouillard salin.

Dispositifs médicaux :

Les fabricants utilisent des matériaux biocompatibles pour fabriquer des boîtiers d'outils chirurgicaux et des dispositifs d'imagerie par moulage sous pression. Cela permet de stériliser les pièces et de leur donner suffisamment de caractéristiques pour qu'elles soient fiables.

Télécommunications :

Les pièces des stations de base et des boîtiers d'antennes sont souvent exposées à des environnements extérieurs. Elles sont constamment confrontées à des éléments et à des contraintes difficiles. C'est pourquoi des matériaux résistants les rendent stables et optimisent leur connectivité.

Conclusion :

Les services de moulage sous pression de précision sont nécessaires dans tous les types d'industries pour doter les pièces de caractéristiques qui améliorent réellement leurs capacités et leurs performances fonctionnelles. L'utilisation d'outils avancés et l'assurance de la qualité exigée des pièces permettent d'éviter divers défauts et problèmes de personnalisation. En vous enveloppant, nous vous posons la question : Avez-vous déjà eu à faire face à des applications de précision dans vos projets de moulage sous pression ? Quelle a été votre expérience ?

0 commentaires