Le moulage sous pression de l'aluminium A356 offre une résistance à la traction de l'ordre de 220-320 MPa et une limite d'élasticité de 160-180 MPa. Cette caractéristique fait de l'aluminium A356 un bon choix pour le moulage sous pression. Ces alliages d'aluminium sont composés d'Al, de silicium et d'autres éléments traces. Vous pouvez facilement le traiter thermiquement pour améliorer ses propriétés mécaniques en utilisant la méthode de trempe T6.

Dans cet article, vous découvrirez les bases de l'aluminium A356 dans les domaines de l'automobile et de l'aérospatiale. En outre, vous comprendrez la composition de l'aluminium A356, ses avantages, le processus de moulage et le traitement thermique.

Qu'est-ce que l'aluminium A356 et quelle est sa composition ?

Alliage d'aluminium A356 est principalement utilisé pour la fabrication de pièces intégrales. Il diminue le poids sans nuire à la résistance. Cet alliage possède une incroyable résistance à la corrosion, une grande fluidité, un rapport poids/résistance impressionnant et des attributs considérables.

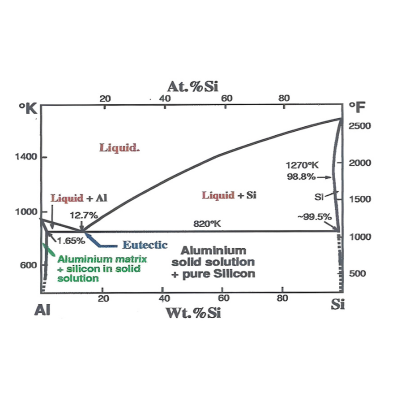

Sa microstructure est intégrée avec de nombreuses divisions. Il s'agit de dendrites d'aluminium, de silicium eutectique et de particules intermétalliques contenant du fer dans la phase d'équilibre Mg2Si.

En général, la composition de l'alliage d'aluminium A356 est conservée :

- 05% aluminium

- 7% (Si) silicium

- 35% (Mg) magnésium

- 2% (Cu)cuivre

- 2% (Fe) fer

- 1% (Zn) zinc

- 1% (Mn) manganèse

Normes et spécifications pour l'aluminium A356

Les normes spécifiques et les conditions préalables des applications sont des facteurs cruciaux pour le moulage de l'alliage d'aluminium. L'American Society of Testing and Materials (ASTM) a élaboré ces normes et spécifications. Ce facteur important permet d'améliorer la sécurité et la qualité des projets. L'alliage d'aluminium est fabriqué en fonction des préférences de l'industrie et des consommateurs.

Normes ASTM B618 pour le moulage sous pression de l'aluminium A356

En conséquence, l'ASTM B618 est considérée comme la norme et la spécification pour le moulage de l'alliage d'aluminium 356. Elle est utilisée pour des applications générales. Elle concerne la composition chimique des pièces moulées. Les fondeurs adoptent des pratiques chimiques ou spectrochimiques pour spécifier la norme des produits.

Norme SAE AMS-A-21180 pour le moulage sous pression de l'aluminium A356

Le critère SAE AMS-A-21180 pour le moulage en aluminium A356 est la spécification. Elle concerne la résistance supérieure de la fonte d'aluminium. Elle couvre les attributs suivants, nécessaires aux secteurs militaire, aérospatial ou de la défense :

- Dissolution de 6 alliages

- Quatre classes d'inspection

- Quatre degrés de qualité radiographique

- Six classes de propriétés mécaniques

Propriétés de l'aluminium A356

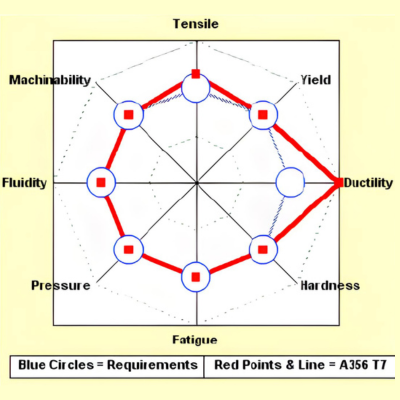

Comprendre les principales propriétés mécaniques et physiques de l'alliage d'aluminium A356 dans ses conditions de moulage (F) et de traitement thermique T6 :

| Propriétés mécaniques | ||

| Propriété | Tel quel (A356-F) | T6 traité thermiquement |

| Résistance à la traction | 160 MPa | 260 MPa |

| Limite d'élasticité | 95 MPa | 228 MPa |

| Élongation | 10.7% | 6-10% |

| Dureté (Brinell) | 55 HB | 70 HB |

| Densité | 2,68 g/cm³ | 2,68 g/cm³ |

| Propriétés physiques | |

| Propriété | Valeur |

| Densité | 2,68 g/cm³ |

| Point de fusion | 570 - 580°C |

| Conductivité thermique | 151 - 159 W/m-K |

| Coefficient de dilatation linéaire | 21.5 - 23.5 × 10-⁶ /°C |

| Capacité thermique spécifique | 963 J/kg-°C |

| Conductivité électrique | 33 - 36 % IACS |

Aluminium A356 pour l'automobile et l'aérospatiale

L'alliage d'aluminium A356 et les particules moulées de haute intégrité ont attiré l'attention des industries automobile et aérospatiale. Cela s'explique par la demande croissante de réduction du poids des véhicules. En outre, il est utilisé dans toute une série de développements pour améliorer l'efficacité du carburant et les objectifs de contrôle des émissions. Découvrez les propriétés fondamentales suivantes de l'aluminium A356 pour l'automobile et l'aérospatiale :

- Rapport résistance/poids élevé

- Excellente coulabilité et fluidité

- Résistance à la corrosion et durabilité

- Bonne soudabilité

Rapport résistance/poids élevé

L'assortiment de caractéristiques légères et le rapport optimal entre la résistance et la densité font de l'alliage A356 un produit adapté aux secteurs verticaux de l'aérospatiale et de l'automobile.

La densité de l'alliage d'aluminium A356 est d'environ 2,68 g/cm3. Cette densité est inférieure à celle d'autres métaux, comme l'acier.

De plus, l'induction du magnésium avec l'A356 augmente la résistance à la traction et la limite d'élasticité après le conditionnement thermique T6.

Excellente coulabilité et fluidité

L'alliage d'aluminium 356 présente d'excellentes caractéristiques de coulabilité et de fluidité. Son point de fusion bas et sa fluidité facilitent le remplissage de la cavité du moule. Cela réduit le risque de rétrécissement.

En particulier, il est préférable de fabriquer des pièces de forme complexe dans les secteurs de l'aérospatiale et de l'automobile.

En outre, la capacité de moulage de la variante A356 permet aux fondeurs de produire des pièces avec des finitions de qualité.

Résistance à la corrosion et durabilité

La résistance exceptionnelle à la corrosion et les caractéristiques de durabilité de l'alliage A356 expliquent sa capacité. Cet alliage peut persister dans des circonstances difficiles et empêcher les particules de causer de la rouille. C'est pourquoi il est merveilleusement exploité dans les secteurs de l'aérospatiale et de la marine, où les applications sont exposées à des atmosphères extérieures.

Bonne soudabilité

La teneur en silicium de l'alliage A356 minimise le risque de fissuration à chaud pendant le soudage. Cet alliage présente une bonne soudabilité. Cela permet aux métallurgistes de produire des pièces intégrales avec des formes délicates et des capacités fonctionnelles. Il est préférable pour les applications aérospatiales et automobiles où le produit exige une grande intégrité de la soudure.

Avantages de la fonte d'aluminium A356

Avantages pour le secteur automobile

La mise en œuvre du moulage de l'alliage 356 permet à l'ingénieur de produire des pièces automobiles de géométrie complexe avec des performances fonctionnelles. Leurs caractéristiques de légèreté améliorent l'efficacité énergétique des véhicules, ce qui est très demandé de nos jours. Certaines des applications les plus courantes de l'industrie automobile réalisées à partir de pièces moulées sous pression en A356 sont les suivantes :

- Blocs moteurs

- Culasses

- Roues

- Pièces de suspension

Blocs moteurs

L'utilisation de pièces moulées en A356 dans les blocs-moteurs réduit les facteurs de poids indésirables. Elle permet d'améliorer l'efficacité du carburant et offre des combinaisons convaincantes de dissipation de la chaleur et de températures de fonctionnement plus basses. Cela est nécessaire pour que le moteur fonctionne longtemps.

Culasses

Le moulage sous pression de l'A356 prévient les risques de rouille sur les cylindres. Il offre une excellente coulabilité qui permet d'éviter les défauts de retrait. Cela a conduit à la production de culasses de cylindres de formes complexes et de qualité.

Roues

Les roues sont la partie la plus apparente du véhicule. Elles doivent donc faire face à des environnements difficiles et à des routes instables. L'aluminium A356 protège la structure de la roue contre la rouille et garantit des performances plus durables et plus fiables.

Pièces de suspension

Le moulage en alliage A356 présente des qualités de fatigue significatives pour les composants de suspension. Ceux-ci sont soumis à des contraintes continues. Il permet d'améliorer l'intégrité et la longévité des applications.

Avantages pour le secteur aérospatial

L'industrie aérospatiale évalue constamment les nouvelles technologies et les innovations. Elle améliore continuellement la fiabilité et la fonctionnalité des matériaux et des composants utilisés, y compris le conducteur de sécurité.

En particulier, l'effet de levier de l'aluminium A356 est essentiel. Il a été utilisé pour toute une série d'applications dans le secteur aérospatial. Cela a contribué à la mise en œuvre efficace et à la sécurité des avions. Découvrez ci-dessous quelques pièces aérospatiales fabriquées en A356 :

- Structures d'aéronefs

- Pièces pour engins spatiaux

- Intérieurs d'aéronefs

- Roues

Structures d'aéronefs

Alliage d'aluminium A356 moulé sous pression est utilisé pour renforcer l'intégrité structurelle des éléments d'avion. Ses caractéristiques de légèreté et de résistance le rendent supérieur pour la fabrication de rendements structurels. Cela concerne les composants des ailes et du fuselage, les trains d'atterrissage et les pièces de moteur.

Pièces pour engins spatiaux

Le matériau A356 est un élément remarquable pour la construction d'engins spatiaux et d'applications satellites. Il peut résister aux rigueurs d'un contexte spatial.

Intérieurs d'aéronefs

En raison de son absence de poids et de sa résistance à la corrosion, l'A356 est utilisé pour assembler des cadres de sièges, des parois de cabines et des composants non structurels.

Train d'atterrissage et roues

Les roues et les trains d'atterrissage des véhicules et des avions doivent être extrêmement solides et résistants à l'usure pour pouvoir supporter des températures élevées. Le moulage sous pression d'alliages d'aluminium offre une résistance aux chocs et une stabilité thermique.

Méthodes de coulée pour l'aluminium A356

Les fondeurs doivent choisir les méthodes préférées. Les caractéristiques de l'alliage doivent être évaluées en fonction des exigences de production. Il existe notamment trois techniques principales pour le moulage de l'alliage d'aluminium A356 :

- Moulage en moule permanent pour l'aluminium A356

- Moulage en plâtre pour les dessins complexes

- Moulage à la cire perdue pour les composants de précision

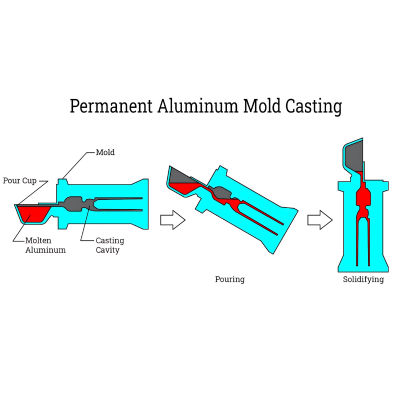

Moulage en moule permanent pour l'aluminium A356

L'approche du moulage en moule permanent est également appelée moulage en coquille par gravité. Dans cette phase, l'alliage A356 est fondu à la température requise. Le matériau fondu est ensuite coulé dans le moule réutilisable en acier ou en fer. Après la purification, le métal est laissé à refroidir ou à se solidifier. Le moule est vidé pour laisser place à la pièce métallique produite.

Avantages :

- Fournissent d'excellentes propriétés mécaniques

- Rentabilité

- Moules réutilisables

- Solidification rapide

- Produire des pièces complexes avec une finition de qualité.

- Permet la création d'une structure de grain

- Offre une résistance exceptionnelle par rapport au moulage au sable.

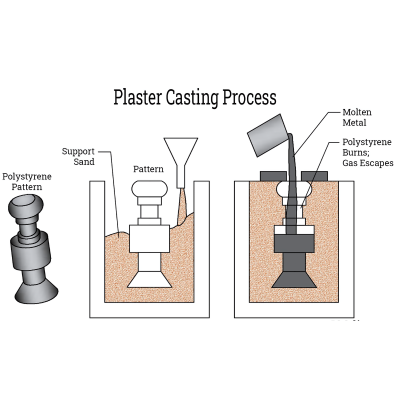

Moulage en plâtre pour les dessins complexes

L'étape initiale du moulage en plâtre consiste à élaborer le modèle. Utilisez du caoutchouc ou du métal pour former le modèle autour des lignes de séparation. Ensuite, la pâte de plâtre est versée uniformément autour du modèle, en limitant l'épaisseur de la paroi à environ 1,5 mm.

Ensuite, extraire le modèle et procéder à la cuisson du plâtre. Faites fondre l'alliage A356 pour l'injecter dans le plâtre cuit. Solidifiez le liquide et débouchez le moule en plâtre pour obtenir la pièce fabriquée.

Avantages :

- Convient à la création de pièces moulées à parois minces pour des conceptions de pièces compliquées

- Créer des produits avec des détails fins

- Produire des tolérances étroites

- Permet une flexibilité et un remplissage en douceur

- Rentabilité

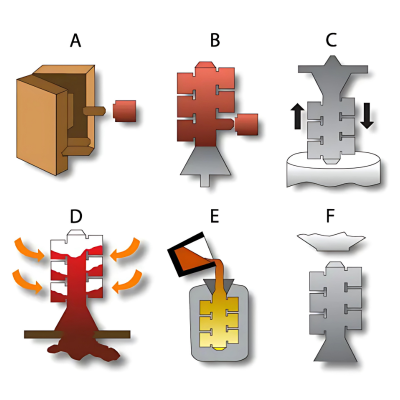

Moulage à la cire perdue pour les composants de précision

Commencez par former les modèles en cire séparément à l'aide d'une matrice d'injection métallique. Assemblez-les pour former le système de livraison métallique de la porte ou du chemin de roulement. Plongez le modèle en cire assemblé dans la pâte céramique et laissez-le sécher. Le processus de fusion des composants en aluminium A356 commence alors. Versez l'alliage liquéfié dans le modèle et laissez-le se solidifier.

Avantages :

- Produire des composants avec précision

- Minimiser les déchets de matériaux

- Réduire les besoins d'usinage ultérieurs

- Fournir une précision dimensionnelle

- Produire des pièces complexes

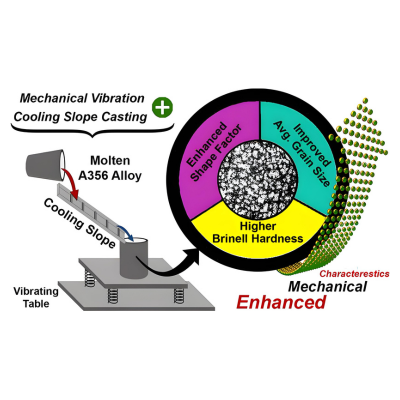

Procédés de traitement thermique pour l'amélioration des propriétés de l'aluminium A356

Le traitement thermique des alliages d'aluminium A356 permet d'affiner leurs différentes propriétés. Elle intègre la résistance, la dureté, la formabilité, la résilience, etc. Pesez les facteurs cruciaux en choisissant les experts pour les traitements thermiques.

Utilisez des produits de traitement thermique modernes pour vous aider à atteindre les températures appropriées. Nous mentionnons ici quelques-unes des pratiques de traitement thermique les plus courantes pour l'alliage A356.

- Traitement thermique T5 pour une meilleure dureté

- Traitement thermique T6 pour une résistance maximale

Traitement thermique T5 pour une meilleure dureté

Le traitement thermique T5 est la technique la plus simple pour améliorer les propriétés de l'alliage. L'alliage fondu est immédiatement pressé et laissé à sécher à une température moyenne. En d'autres termes, l'augmentation de la dureté jusqu'à une échelle de dureté Webster de 8-12 est refroidie à l'air.

Traitement thermique T6 pour une résistance maximale

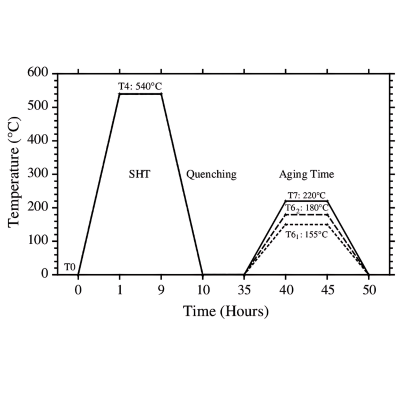

Le processus de traitement thermique T6 implique un traitement thermique en solution, une trempe à l'eau et un vieillissement pour améliorer la résistance à la traction et la ductilité de l'alliage de fonderie A356.

Au cours de l'évaluation thermique T6, l'alliage d'aluminium A356 en fusion est pressé et refroidi à l'aide d'eau. Cette stratégie prend environ quinze heures et est connue pour enrichir la résistance maximale de l'alliage jusqu'à une échelle de dureté Webster de 12-15.

Conclusion :

L'utilisation à grande échelle de l'alliage d'aluminium A356 dei casting permet d'élever les normes de sécurité des systèmes aérospatiaux et automobiles. Ce matériau présente de nombreuses caractéristiques. La résistance à la corrosion, la durabilité, le rapport résistance/poids élevé, la ductilité et la légèreté en sont des exemples. Cela permet de répondre aux différents besoins opérationnels de plusieurs industries technologiques.

Les entrepreneurs ont toujours profité du poids de cet alliage pour créer des pièces à haut rendement énergétique, légères et plus performantes. En outre, ils peuvent améliorer la dureté ou la résistance de ce matériau en mettant en œuvre plusieurs procédés thermiques incorporant T5 et T6.

0 commentaires