Découvrons pourquoi Alliage d'aluminium pour le moulage sous pression de l'A380 est un choix de premier ordre. Comprenez comment il peut produire des pièces fiables, en connaissant sa coulabilité et son utilisation, ainsi que ses propriétés spécifiques.

Composition et propriétés de l'alliage d'aluminium A380 moulé sous pression

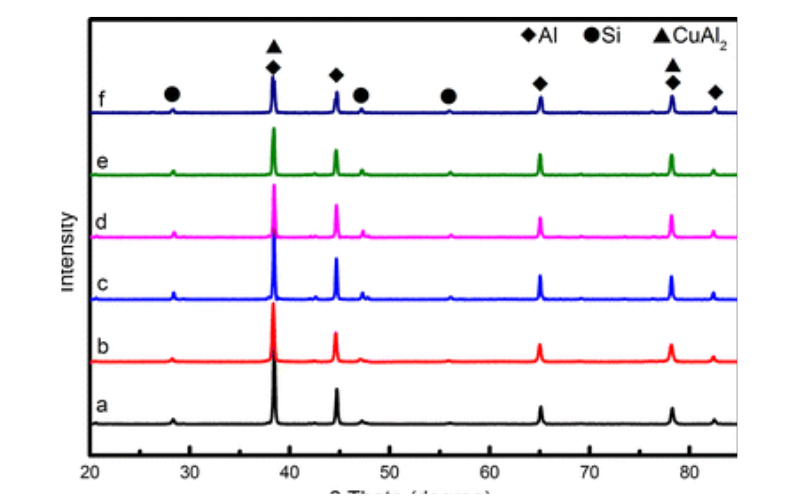

1. Composition chimique

Éléments primaires :

Silicium (Si) :

L'élément principal de la Moulage en aluminium de l'A380 est le silicium. Sa proportion est d'environ 7,5-9,5%. Ces particules abaissent le point de fusion, créant une phase eutectique avec l'aluminium.

Le silicium est cassant et dur. C'est pourquoi il améliore la fluidité et minimise le retrait. Cependant, une quantité excessive (>9,5%) n'est pas toujours appropriée. Il en résultera une accumulation de particules grossières, ce qui nuira à la ductilité.

Cuivre (Cu) :

2,5-3,5% de cuivre sont mélangés à l'aluminium dans le but de produire une résistance élevée. Il forme des précipités d'Al₂Cu pendant le vieillissement.

L'ajout de plus de 3,5% d'élément en cuivre entraîne des problèmes lors de la solidification. Il provoque des fissures à chaud.

Fer (Fe) :

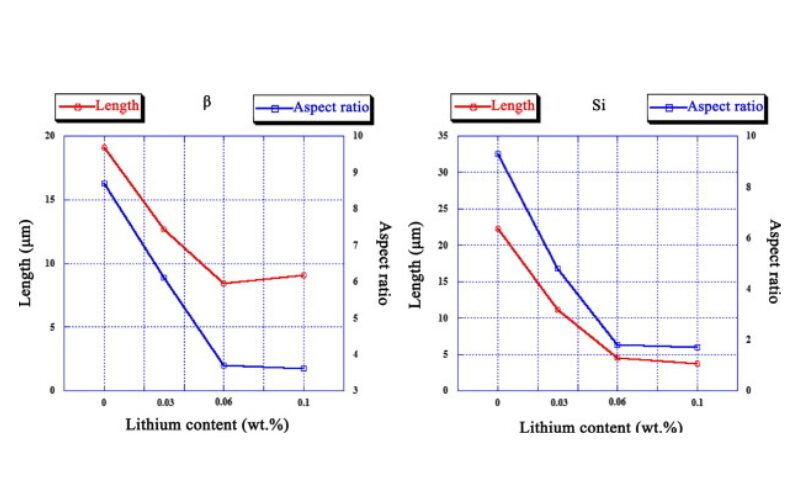

La quantité de fer dans l'alliage d'aluminium pour le moulage sous pression de l'A380 est d'environ 0,5-1,5%. Ce métal empêche les lingots fondus de coller à la matrice. En effet, il existe des composés AlFeSi. C'est suffisamment difficile à manipuler. L'utilisation excessive de fer, au-delà de 1,5 %, fragilise la structure β-AlFeSi. Cela diminue l'impact de la ténacité.

Manganèse (Mn) :

L'alliage A380 à base d'aluminium contient 0,1-0,5% de manganèse. Il alterne la phase dangereuse du β-AlFeSi en α-AlFeMnSi peu dommageable. Ils affinent également les grains pendant la solidification.

Magnésium (Mg) :

La quantité de magnésium (0,1-0,5%) se combine avec la teneur en silicium pour produire des précipités de Mg₂Si. Elle augmente la dureté. Cependant, la coulabilité est réduite lorsque la teneur en mg est supérieure à 0,5%.

Zinc (Zn) :

0,1-0,5% d'alliage de zinc minimise l'impact sur l'alliage d'aluminium A380 moulé sous pression. Malgré cela, il entraîne une diminution de la résistance à la corrosion. Cela se produit généralement en présence de impuretés.

Oligo-éléments :

- Jusqu'à 0,5% de nickel, on obtient une meilleure stabilité à haute température. Ceci est dû à la formation de la phase Al₃Ni.

- La présence d'étain (Sn) et de plomb (Pb) inférieure à 0,1% améliore l'usinabilité. Elle affecte cependant la soudabilité.

- L'incorporation de <0,1% de chrome (Cr) affine le grain.

Normes :

Sous la forme de l'ASTM B85, la spécification de l'alliage d'aluminium pour le moulage sous pression de l'A380 présente certaines limites. Par exemple, Fe ≤1,5%, Cu ≤3,5%. La composition de l'alliage doit être soumise à des tests chimiques par spectrométrie.

2. Propriétés physiques

- Densité : 2,7 g/cm³

- Plage de fusion : 565°C à 630°C

- Conductivité thermique : 100 W/m-K à 25°C

- Conductivité électrique : 35% IACS

- Dilatation thermique : 21,8 µm/m-°C (20-100°C)

- Résistance à la corrosion : Modérée

3. Propriétés mécaniques

A. Résistance et ductilité :

Tel que moulé (pas de traitement thermique) :

- Résistance ultime à la traction (UTS) : 325 MPa.

- Limite d'élasticité (YS) : 160 MPa à un décalage de 0,2%.

- Allongement : 3% (limité par sa teneur élevée en silicium ainsi que par la fragilité des phases α-AlFeMnSi et β-AlFeSi).

- Dureté : 80 HB (Brinell).

T5 Température :

- Vieillissement à 150-200°C pendant 2-8 heures

- UTS : 330 MPa

- YS : 170 MPa.

- Allongement : 2%

- Dureté : 85 HB

T6 Température :

- Mise en solution à 500°C pendant 4 à 12 heures + Vieillissement

- UTS : 350 MPa

- YS : 185 MPa.

- Allongement : 2,5%

- Dureté : 90 HB

B. Microstructure :

L'alliage d'aluminium pour le moulage sous pression de l'A380 crée une taille de grain de 50 à 200 µm en tant que matrice primaire.

Phases intermétalliques :

- Les particules en forme de plaques d'α-AlFeMnSi d'une longévité de 5 à 20 µm améliorent la résistance à l'usure.

- Les phases en forme d'aiguille (β-AlFeSi) jusqu'à 10-30 µm montrent des sites d'induction de fissures.

- Les éléments Mn améliorent la taille des grains, la réduisant à moins de 100 µm. Ils améliorent la ténacité.

C. Propriétés spécialisées :

L'alliage A380 présente une bonne résistance à la fatigue de 150 MPa à 10⁷ cycles (R = -1). Cette qualité est bénéfique pour la fabrication des supports de moteur.

De plus, la résistance au cisaillement de ce lingot est d'environ 200 MPa. C'est très important pour créer des filetages ou fixer divers assemblages.

En outre, l'alliage est limité à sa résistance aux chocs (essai Charpy), qui est de 5 J à 25°C. Cette limite minimise également son utilisation pour les charges dynamiques.

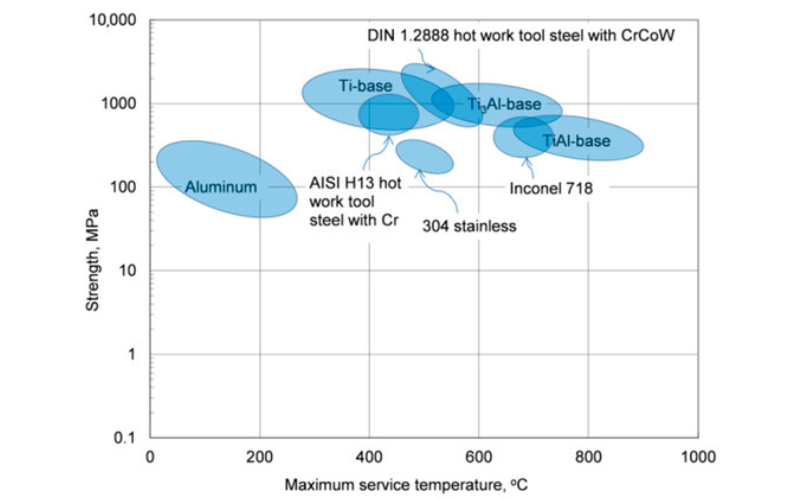

D. Effets de la température :

Les températures plus élevées sont à l'origine de la précipitation des particules grossières. De ce fait, l'UTS chute à 260 MPa (-20%).

Au point de basse température inférieur à -50°C, il provoque une augmentation du niveau de dureté autour de 88 HB (+10%). Ceci est dû au fait que le mouvement des dislocations devient plus lent.

Applications de l'alliage d'aluminium A380 moulé sous pression

1. Utilisation dans l'industrie automobile

Le rapport résistance/poids du matériau de moulage sous pression de l'alliage A380 en fait un choix optimal. C'est pourquoi l'industrie automobile l'utilise pour une grande variété d'applications. Par exemple a380 supports de moteur moulés sous pression, boîtier de moteur en aluminium moulé sous pression, et d'autres pièces moulées sous pression pour l'automobile A380.

Composants et propriétés clés :

Les pièces automobiles, telles que les supports et les boîtiers, ont une résistance ultime à la traction d'environ 325 MPa. Elles constituent également des barrières contre la chaleur excessive jusqu'à 200°C.

Cela signifie que la pièce ne nécessite pas plus d'énergie ou de consommation de carburant que les anciens blocs de fer.

Avantages thermiques et mécaniques :

Les fabricants exploitent la conductivité thermique de l'alliage d'aluminium A380 coulé sous pression (100 W/m-K) dans les culasses.

Ils permettent une dissipation efficace de la chaleur. Le matériau de silicium s'écoule en douceur pendant le moulage pour prendre n'importe quelle forme complexe.

Durabilité et limites :

Les carters de boîte de vitesses après un processus de trempe T6 seraient plus durs. Il atteint une dureté de 90 HB.

Toutefois, ces pièces ne répondent pas aux besoins de ductilité, ce qui limite leur utilisation dans les applications à fort impact. C'est pourquoi vous utilisez des alliages de substitution tels que l'A383 pour fabriquer des pièces critiques.

Applications aérospatiales de l'alliage d'aluminium moulé sous pression A380

Utilisation de composants non structurels :

Les caractéristiques de résistance et de coulabilité du lingot d'alliage pour le moulage sous pression de l'A380 le rendent préférable. Les industries aérospatiales l'utilisent pour la fabrication de boîtiers de spoilers, de supports de volets et de supports d'ailerons.

Performance en matière de température et de résistance :

Cet alliage peut supporter des températures modérées (-50°C à 150°C). Leur limite d'élasticité est de 185 MPa après le traitement T6. Dans le cas des équipements de contrôle de vol, ce traitement les rend plus adaptés.

Avantages du moulage de précision

Le matériau de moulage sous pression de l'A380 offre une capacité de moulage appropriée, capable de prendre en charge les profils les plus complexes. C'est pourquoi vous pouvez l'utiliser pour des éléments tels que les charnières de gouvernail avec une précision dimensionnelle.

Limites et améliorations :

Bien que l'alliage présente de nombreuses qualités exceptionnelles, il ne possède pas les qualités de l'alliage de qualité aérospatiale (7075). Par exemple, l'alliage corroyé à haute résistance.

L'amélioration que vous pouvez lui apporter est la durabilité dans des conditions humides. Cela peut se faire par le procédé thermique T6 ou par des revêtements anticorrosion.

Autres applications industrielles de l'alliage d'aluminium moulé sous pression pour l'A380

Utilisations dans le secteur de la construction :

Dans le secteur de la construction, l'alliage d'aluminium A380 est coulé sous pression pour fabriquer des moules architecturaux et des cadres de fenêtres.

L'industrie tire parti de ses caractéristiques les plus optimales. Il s'agit de la résistance à la corrosion et des tolérances serrées pour la précision.

Applications marines :

La durabilité de l'alliage de moulage sous pression de l'A380 permet de créer des pièces durables et résistantes pour les supports de moteur et les accessoires de pont.

Le traitement, comme l'anodisation, renforce encore la résistance à l'eau salée.

Avantages pour l'industrie électrique :

Ce matériau est utile pour la production de dissipateurs de chaleur et de boîtiers de moteur. Il leur confère un bon IACS et une bonne conductivité thermique. C'est pourquoi cette option est une offre coût-performance.

Avantages spécifiques à l'industrie :

Les principales propriétés de l'alliage d'aluminium pour le moulage sous pression de l'A380 sont, le plus souvent, la stabilité dimensionnelle dans la construction et la résistance à la corrosion en milieu marin.

Quant aux combinaisons de gestion thermique, elles sont destinées aux systèmes électriques. L'alliage d'aluminium pour le moulage sous pression de l'A380 entre donc dans la catégorie des métaux polyvalents.

Caractéristiques de moulage de l'alliage d'aluminium A380 moulé sous pression

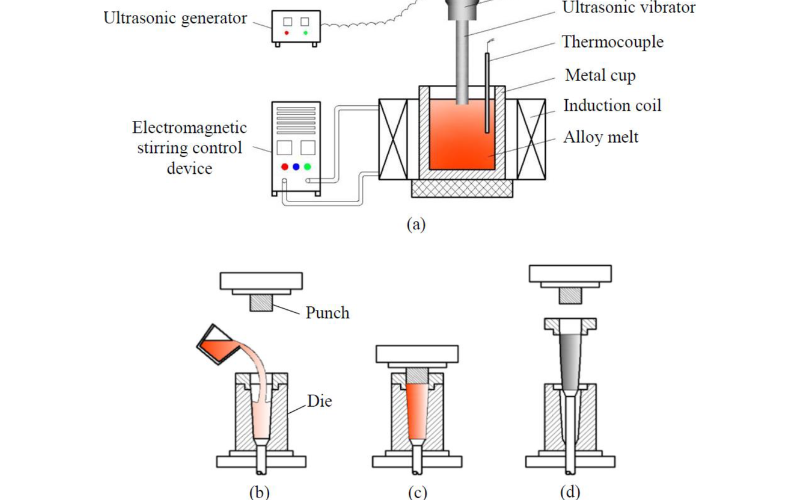

Processus de coulée

L'alliage de moulage sous pression de l'A380 ayant une bien meilleure fluidité, il est coulé avec des paramètres de processus. Ces paramètres comprennent des points de fusion de 660-680°C et des pressions d'injection de 30-150 MPa.

Moulage sous pression :

Moulage sous pression d'aluminium est la meilleure technique à utiliser Alliage d'aluminium A380. Il permet d'obtenir des résultats en quelques minutes et une tolérance serrée. Ce procédé présente toutefois le risque de voir le moule adhérer aux particules de fer. supports de moteur en fonte a380 et carter de moteur en fonte d'aluminium pour les composants automobiles,

Moulage au sable :

Dans le cas du moulage en sable, il n'est pas nécessaire d'utiliser des pressions ou des températures élevées. En effet, il forme un profil avec l'alliage en fusion en utilisant une quantité moindre (1-5 pression à 600-650°C).

Vous pouvez utiliser ce procédé pour couler des pièces plus longues, comme des blocs moteurs. Il est cependant très lent et produit des surfaces rugueuses.

Moulage en moule permanent :

Le moulage en moule permanent offre des avantages équilibrés en termes de coût et de précision.

Il fonctionne à une température comprise entre 630 et 670 °C.

Des vitesses de refroidissement correctes sont nécessaires pour contrôler la solidification. Cela réduira le risque de déchirures à chaud.

Défauts de coulée

Les défauts de coulée qui surviennent au cours de la fabrication peuvent être des porosités, des retassures ou des inclusions.

- Porosité : l'air ou les gaz mélangés à la coulée provoquent des porosités. Il est possible de s'en rendre compte grâce à une inspection aux rayons X. Pour y remédier, utilisez le dégazage sous vide.

- Rétrécissement : Un refroidissement inégal de la coulée entraîne un retrait des pièces. Le logiciel de simulation thermique permet d'analyser les points chauds. Ces erreurs peuvent être corrigées grâce à une conception optimisée des dispositifs d'alimentation.

- Inclusion : Elle se produit en raison de la présence d'impuretés. Filtrez le métal avant de l'utiliser pour minimiser la taille des particules. Optez également pour des techniques de préchauffage des moules.

Traitement thermique

Traitement thermique de mise en solution :

Dans ce type de traitement, les fabricants de moules sous pression chauffent le métal à 500°C pendant 4 à 12 heures. Cela permet de dissoudre les précipités d'Al₂Cu. Cela se fait par une vitesse de refroidissement >100°C/s (eau de trempe).

Vieillissement artificiel

Le vieillissement artificiel, comme la technique de la trempe T6, fonctionne à 150-200°C pendant 2 à 8 heures. Il permet d'obtenir une résistance excessive des lingots. Pour cela, ils forment des phases Mg₂Si et Al₂Cu. Elle augmente également la dureté.

Cependant, le sur-vieillissement au-dessus de 250°C entraîne une précipitation grossière. Elle affecte donc la résistance, la réduisant jusqu'à 15 %.

La trempe T6 améliore également la résistance à la fatigue, en créant une microstructure raffinée. Malgré cela, il réduit le taux d'allongement jusqu'à 2,5%.

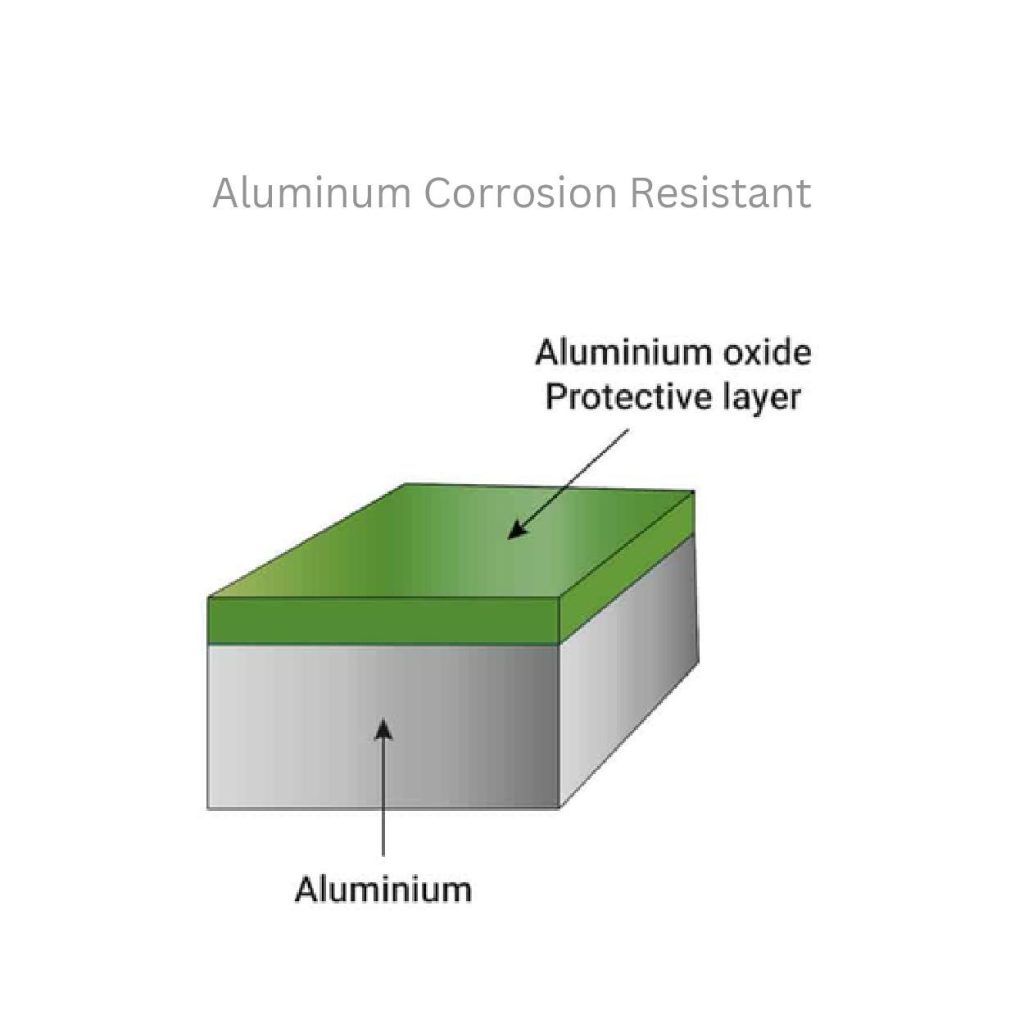

Résistance à la corrosion de l'alliage d'aluminium A380 moulé sous pression

Mécanismes de corrosion :

Sur les A380, il y a des risques de corrosion par piqûres dans les zones riches en chlorure, comme les côtes. De même, la corrosion par crevasses se produit dans les endroits stagnants (sous les boulons).

La corrosion galvanique se produit lorsque des différences de potentiel électrochimique apparaissent. La teneur en fer et en cuivre est également à l'origine de l'aggravation de la corrosion.

Protection contre la corrosion :

Il existe de nombreuses options pour protéger les pièces de la corrosion. Parmi elles, l'anodisation permet d'ajouter une couche d'oxyde de 10 à 25 µm.

Le processus de chromatage permet de se débarrasser de l'humidité ou de résister au sel. Les couches de peinture (époxy) augmentent la résistance en bloquant l'exposition.

Les autres options sont les revêtements en poudre et les produits d'étanchéité. Ils permettent d'améliorer les performances des pièces marines ou automobiles et d'accroître leur durabilité.

Usinage et fabrication de l'alliage d'aluminium moulé sous pression de l'A380

Usinage :

Avec une note de 65 à 70%, alliage d'aluminium a380 est très facile à usiner. Il contient des éléments alliés qui peuvent être durs, comme des particules de silicium. Pour cela, vous pouvez utiliser des outils en carbure ou en PCD pour le découper.

Par exemple, un angle de coupe de 15° et des arêtes vives facilitent le processus de coupe. Comme le montre l'image, coupez à 300-500 m/mi, avance 0,5 mm/tour et profondeur ≤3,25 mm.

En outre, des techniques de refroidissement appropriées permettent d'éviter la surchauffe des outils et d'accroître leur longévité.

Fabrication :

Il est assez difficile de souder l'alliage d'aluminium A380. Il se fissure. Mais vous pouvez utiliser le soudage par friction-malaxage. Elle donne d'excellents résultats à 500-1500 tours/minute, 1-3 mm/s.

Le préchauffage et l'apport de silicium d'aluminium sont également utiles pour le brasage. Pour fixer ou riveter, il faut travailler manuellement pour percer ou utiliser des rivets résistants de 1 à 5 mm.

Conclusion :

L'aluminium pour le moulage sous pression de l'A380 est le métal le plus important. Il est à la fois léger et résistant. Son excellente coulabilité vous permet de fabriquer de multiples applications avec une résistance à la chaleur impressionnante. C'est une combinaison de rentabilité et de performances équilibrées.

Cependant, sa faible ductilité peut poser problème. Le traitement T6 et les revêtements peuvent améliorer sa durabilité. C'est pourquoi il est important pour la plupart des grandes industries, comme l'automobile et l'industrie.

0 commentaires