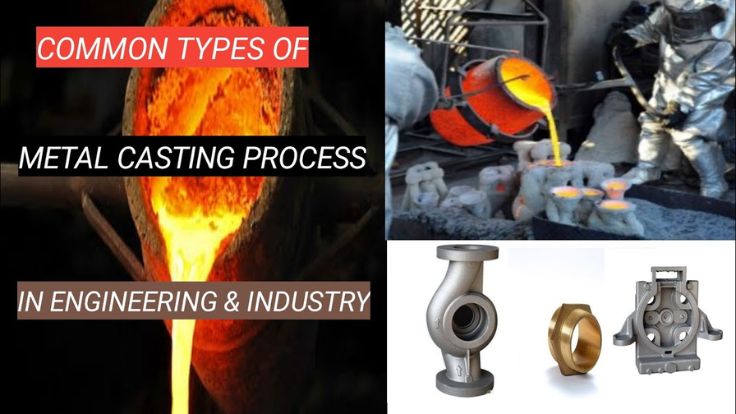

Différence entre le moulage et la fonderie : lorsque l'on parle de fabrication de métaux, deux termes reviennent souvent ensemble : fonderie et moulage. Les personnes travaillant dans les domaines de l'ingénierie, de la fabrication, de la métallurgie ou de la chaîne d'approvisionnement doivent comprendre la distinction entre ces deux termes. Le moulage des métaux est l'un des processus de fabrication les plus anciens et les plus importants de l'histoire de l'humanité. Il permet de transformer le métal brut en produits industriels et commerciaux bien formés, résistants et très précis. Cependant, le mot "coulée" est généralement utilisé avec mansuétude, mais il existe une différence entre la coulée en tant qu'action et la fonderie en tant qu'établissement où le processus de coulée est mis en œuvre. Ces deux notions vont de pair mais sont essentiellement différentes.

Le moulage consiste à couler du métal en fusion dans un moule afin de lui donner une forme particulière, qu'il s'agisse d'un engrenage, d'un raccord de tuyau ou d'une pièce complexe d'un moteur. Il s'agit d'une phase de l'assemblage de la fabrication. Au contraire, une fonderie est le lieu où se déroule ce processus, ainsi que de nombreux autres qui y sont liés, tels que la fusion, la préparation du moule, la finition et les contrôles de qualité, de manière cohérente et évolutive. La connaissance de la différence entre les activités de moulage et de fonderie est de la plus haute importance en termes de planification de la production, d'estimation des coûts ou de sélection des fournisseurs.

Dans cet article, l'auteur définit ce qu'est une fonderie, ses principales étapes et ce qui la différencie du concept général de moulage.

Qu'est-ce que Foundry ?

Une fonderie est un site de moulage de métaux. C'est là que le métal en fusion est versé dans des moules pour créer des pièces et des formes complexes, dans une installation industrielle ou un atelier. L'industrie automobile, l'industrie aérospatiale, l'industrie de la construction, l'industrie agricole et l'industrie de l'énergie sont quelques-unes des industries qui dépendent fortement des fonderies.

Aperçu du processus de fonderie

Le fonctionnement normal d'une fonderie comprend les étapes suivantes :

- Création de patrons : Développer une copie de la dernière section.

- Préparation du moule : Coulée dans la cavité du moule, c'est-à-dire dans le sable ou le métal.

- Fusion de métaux : Chauffage du métal en fusion.

- Verser : Couler le métal en fusion dans le moule.

- Refroidissement et solidification : laissant le métal se refroidir et se durcir.

- Nettoyage et secousses : Grattage du moule et nettoyage.

- Traitement, expédition et inspection : Meulage, usinage et contrôle de la qualité.

Une fonderie est un environnement très technique qui combine l'ingénierie de pointe et la science métallurgique. Il s'agit aussi bien de petits ateliers que d'énormes installations industrielles capables de produire des milliers de pièces moulées par jour.

Types de fonderies

La fonderie. Il existe plusieurs variétés de fonderies spécialisées dans différents types de moulage :

- Fonderies de métaux ferreux : Sculpture en fer et en acier.

- Fonderies de métaux non ferreux : Se concentrer sur l'aluminium, le bronze et d'autres alliages.

- Fonderies à façon : Produire des petites quantités ou des pièces spécifiques à un client.

- Fonderies de production : Produire une grande quantité de composants.

Les métaux généralement utilisés dans les fonderies

En fonction de l'application, les fonderies travaillent avec de nombreuses variétés de métaux. Les plus répandus sont :

- Fonte : Il est également réputé pour être facile à couler et pour amortir les vibrations.

Acier moulé : Il offre une plus grande résistance et une plus grande robustesse. - Alliages d'aluminium : Sans corrosion et léger.

- Bronze et laiton : Ils sont généralement appliqués aux pièces ornementales ou résistantes à l'abrasion.

- Alliages de magnésium : Léger et moins utilisé en raison du risque d'inflammabilité.

Les divers métaux ont des comportements différents à l'état fondu, et les fonderies doivent donc tenir compte des manipulations particulières, de la température de fusion et des matériaux de moulage.

Processus importants d'une fonderie

Un processus de fonderie comprend plusieurs procédés fondamentaux, tous nécessaires à la qualité et à la précision de la pièce moulée finale :

1. Création de modèles

Un modèle est une copie de l'objet à couler. Il est utilisé pour fabriquer la cavité du moule. Les modèles peuvent être en bois, en plastique, en métal ou même en cire, selon la technique de moulage.

2. Moulage

Cela signifie qu'une impression négative du motif est réalisée sur le matériau de moulage, c'est-à-dire le sable ou la céramique. Il en existe deux types :

Moulage au sable vert : Le moulage en sable vert utilise des sables contenant peu ou pas de liant. Il s'agit d'un procédé utilisé pour fabriquer une boîte ASTM A588 ou une boîte ASTM A370 (photo), une fonte à haute résistance produite par coulage dans des moules implantés avec des boîtes d'essieu en acier moulé, qui sont elles-mêmes coulées dans du sable.

3. Fusion et coulée

Les fours utilisés pour fondre les métaux sont des fours à induction, des fours à arc électrique ou des cubilots. Une fois fondu, le métal est versé dans le moule par gravité, sous pression ou sous vide.

4. Refroidissement et solidification

Le métal se solidifie ensuite dans la forme d'un moule après avoir été coulé. La répartition de la structure du grain, des propriétés mécaniques et de l'état de surface est due aux vitesses de refroidissement.

5. Nettoyage et secouage

Le moule est démonté (dans le cas des moules jetables) et la partie solidifiée est retirée. Le sablage, le meulage ou le traitement chimique sont les procédés de nettoyage de la fonte.

6. Contrôle et polissage

Les derniers processus comprennent le traitement dimensionnel, les essais non destructifs, le traitement thermique et l'usinage. Les défauts éventuels, tels que la porosité ou la contraction, sont signalés et corrigés.

Qu'est-ce que le casting ?

Le processus de formation d'un objet métallique par coulée de métal en fusion est connu sous le nom de coulée. Il s'agit du processus ou de la méthode, et non du lieu, dans lequel il est réalisé. Les moulages peuvent être réalisés dans une fonderie, mais aussi dans des ateliers ou des lignes de production autres que des fonderies.

C'est simple :

- Il s'agit d'une fonderie. Le processus s'appelle le moulage.

- Plusieurs types de moulage peuvent être classés de manière générale.

Types de méthodes de moulage

Le moulage peut être réalisé de plusieurs manières. Il s'agit notamment de

1. Moulage au sable

C'est l'une des techniques les plus anciennes et les plus polyvalentes. Des pièces métalliques de toutes formes et de toutes tailles peuvent être fabriquées à l'aide d'un moule en sable.

2. Moulage sous pression

Désigne l'action de forcer le métal en fusion dans des moules en acier réutilisables à haute pression. Typique des alliages d'aluminium, de zinc et de magnésium en grande quantité.

3. Coulée à la cire perdue

D'une grande précision, il est utilisé dans les secteurs de l'aérospatiale et de la médecine. Les modèles en cire sont recouverts d'une couche de céramique et la cire est fondue, laissant une cavité.

4. Moulage en moule permanent

Remplit les cavités par gravité ou basse pression, et par l'utilisation de cavités métalliques réutilisables. La précision dimensionnelle est supérieure à celle du moulage au sable.

5. Moulage centrifuge

La force centrifuge est utilisée pour couler les pièces, en façonnant le métal en fusion à travers le moule en rotation. Cette méthode convient aux pièces cylindriques, telles que les tuyaux ou les roulements.

Quelle est la différence entre une fonderie et un moulage ?

Tableau 1 : Différence entre une fonderie et un moulage

| Aspect | Fonderie | Casting |

| Définition | Installation industrielle où s'effectue la coulée | Processus de mise en forme d'un métal par coulage dans un moule. |

| Champ d'application | Implique l'ensemble de l'infrastructure, de l'équipement et de la main-d'œuvre | Fait référence à une opération unique ou à une série d'étapes. |

| Focus | Environnement de production | Technique de fabrication |

| Comprend | Création de modèles, fonte, moulage, coulage, nettoyage et inspection | Fusion, coulée et solidification du métal en fusion |

| Exemple | Cette pièce automobile a été fabriquée dans une fonderie. | Cette valve a été fabriquée par moulage au sable. |

La raison pour laquelle les gens confondent Fonderie et Coulée ?

L'association inséparable entre les deux mots, fonderie et moulage, résulte parfois de l'utilisation de ces mots dans le langage informel et de leur description dans la publicité. Les termes "usine de moulage" ou "usine de moulage" sont facilement substituables l'un à l'autre, surtout s'il s'agit d'une fonderie.

En outre, étant donné que le principal processus qui se déroule dans une fonderie est le moulage, les deux mots deviennent hautement synonymes. Néanmoins, pour les personnes travaillant dans le secteur, la séparation est utile pour définir les rôles, les responsabilités et les procédures.

Utilisation de la fonderie et du moulage dans la vie réelle

Le moulage est l'un des processus de fabrication de base qui soutiennent diverses industries. Les fonderies font partie intégrante de l'industrie lourde et de l'industrie légère. Les principaux secteurs qui dépendent des composants moulés sont les suivants :

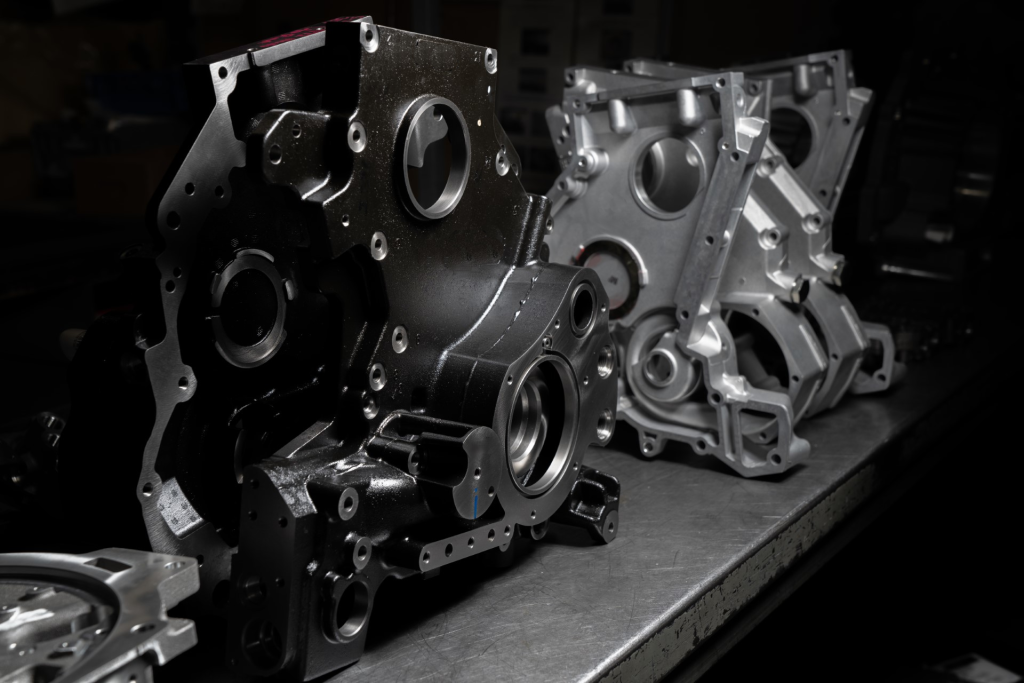

1. L'industrie automobile

Les pièces moulées sont largement utilisées dans les moteurs, les systèmes de transmission, les châssis et les pièces de suspension. Les pièces les plus courantes sont les suivantes :

- Blocs moteurs

- Culasses

- Tambours de frein

- Boîtes de vitesses

Cet espace est occupé par les pièces moulées en aluminium et en fer, qui sont solides, peu coûteuses et bien usinées.

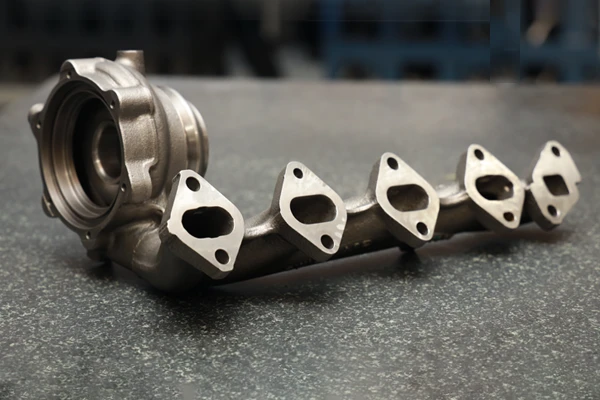

2. L'aérospatiale

L'aérospatiale exige des pièces à la fois légères et très résistantes. Le moulage à la cire perdue et d'autres procédés de moulage de précision sont utilisés.

- Aubes de turbine

- Pièces d'avion à réaction

- Supports structurels

Dans ce cas, les systèmes de tolérance dimensionnelle et de résistance à la fatigue sont également pris en compte, ainsi que la résistance mécanique.

3. Infrastructures et construction

Les objectifs de l'utilisation de la fonte et de l'acier dans la construction sont les suivants :

- Conduites d'eau

- Systèmes de drainage

- Structures de soutien

- Couvercles de trous d'homme

Ils sont donc durables et conviennent aux projets d'infrastructure parce qu'ils survivent dans un environnement difficile.

4. Puissance et énergie

Dans les centrales thermiques, hydroélectriques ou éoliennes, les pièces moulées se trouvent dans.. :

- Boîtiers de turbine

- Corps de vanne

- Corps de pompe

C'est grâce au processus de moulage qu'il est possible de fabriquer une forme complexe de grande taille capable de résister à des niveaux élevés de pression et de température.

5. Matériel agricole

En raison de leur solidité et de leur résistance à l'usure, les pièces lourdes en fonte ou en fonte ductile sont utilisées dans les tracteurs, les charrues et les moissonneuses. Les pièces fabriquées dans les fonderies pour aider ce secteur sont les suivantes :

- Carters d'engrenages

- Composants de l'essieu

- Contrepoids

Les mérites des fonderies et des procédés de moulage

La procédure de moulage présente plusieurs avantages importants qui la rendent idéale pour un large éventail de projets de fabrication :

Flexibilité de la conception

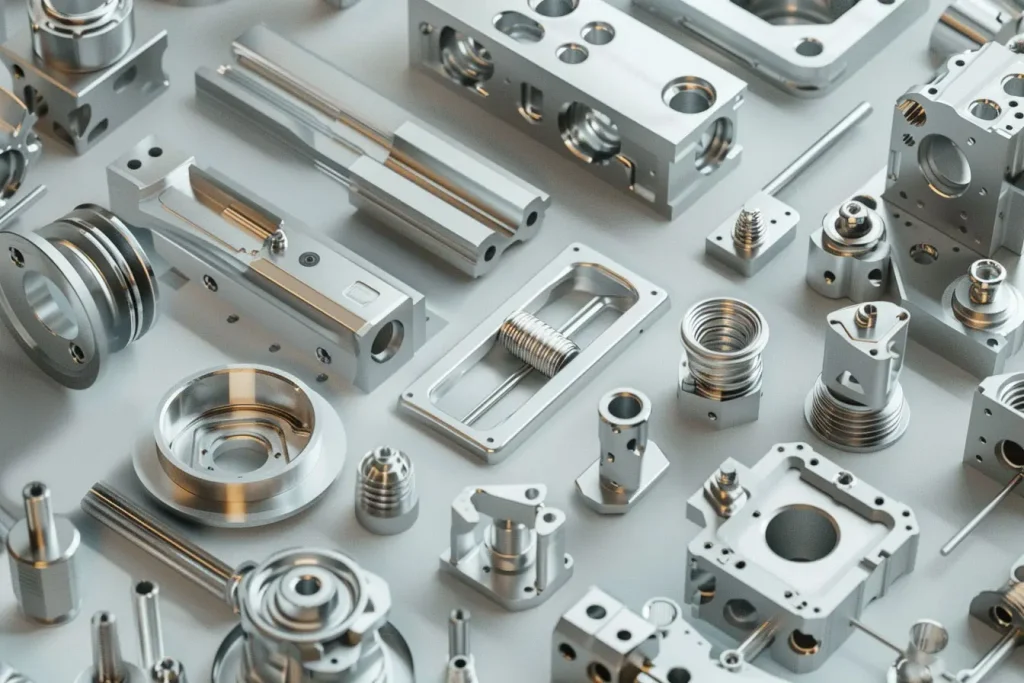

Les fabricants utilisent le moulage pour obtenir de grandes surfaces et des géométries complexes, des cavités internes et d'autres formes complexes qu'il est difficile ou coûteux de fabriquer par usinage ou par soudage.

Grande variété de matériaux

Le moulage peut être utilisé avec des métaux ferreux et non ferreux, ainsi qu'avec des alliages exotiques. Les fonderies ont la possibilité d'adapter les matériaux aux exigences de performance, telles que la résistance à la chaleur, la résistance à l'usure et la résistance à la corrosion.

Rapport coût-efficacité

Le moulage est plus rentable que d'autres méthodes de fabrication, en particulier à des niveaux de production élevés. Une fois le moule produit, la suite de la fabrication est rapide et abordable.

Un minimum de déchets

Dans la majorité des fonderies contemporaines, un recyclage efficace est mis en place. Les déchets métalliques peuvent être fondus et retraités, ce qui rend les matières premières moins chères et minimise les dommages causés à l'environnement.

Évolutivité

Les fonderies ont la possibilité de passer d'une petite production à une production de masse en modifiant relativement peu le processus, ce qui en fait un choix de premier ordre pour le prototypage de productions à grande échelle.

Limites et inconvénients

En effet, aussi polyvalent que soit le moulage, il n'est pas dépourvu de limites. La connaissance des inconvénients est essentielle dans le choix d'un processus de fabrication approprié.

Précision dimensionnelle

Selon la méthode de moulage utilisée, on peut s'attendre à un certain retrait et à un certain gauchissement. Les tolérances serrées impliquent généralement un processus ultérieur tel que l'usinage.

Finition de la surface

Les surfaces coulées doivent souvent subir un traitement secondaire tel que le meulage ou le polissage, en particulier lors de la coulée au sable.

Coût d'outillage de démarrage le plus élevé

Les moules et les modèles peuvent être très coûteux et prendre beaucoup de temps dans des processus tels que le moulage sous pression et le moulage à la cire perdue.

Défauts

La porosité, le rétrécissement, les déchirures à chaud ou les inclusions peuvent survenir et compromettre l'intégrité du produit résultant, à moins que ces problèmes ne soient traités efficacement au cours du processus de fabrication.

Choix entre le moulage et d'autres procédés de fabrication

Le choix du moulage par rapport au forgeage, à l'usinage ou à la fabrication dépend de nombreux facteurs :

Tableau 2 : Choix entre le moulage et d'autres procédés de fabrication

| Facteur | Quand choisir le casting ? |

| Géométrie complexe | Lorsque les pièces ont des formes complexes ou des canaux internes |

| Production en grande quantité | Lors de la production de centaines ou de milliers de pièces identiques |

| Besoins matériels | Lorsque des alliages spécialisés sont nécessaires |

| Considérations sur les coûts | Quand la réduction des déchets et la réutilisation des matériaux sont importantes |

| Limites de poids | Lorsque des composants lourds et de grande taille sont nécessaires à moindre coût |

Néanmoins, dans les cas où une résistance mécanique, une précision ou une finition de surface très élevées sont requises, le moulage peut être remplacé par le forgeage ou l'usinage CNC.

Tendances modernes et automatisation dans la fonderie

Les fonderies modernes, comme toute autre industrie, se développent rapidement grâce aux avancées technologiques. Parmi les principales tendances, il y a.. :

Fonderies intelligentes (IoT 4.0)

Le contrôle de la qualité et la productivité dans les fonderies sont transformés par la mise en œuvre de capteurs IoT, la capture de données en temps réel et la maintenance prédictive.

Modèles et moules utilisant l'impression 3D

La fabrication additive est devenue une méthode permettant de produire directement des modèles et même, aujourd'hui, des moules de coulée, ce qui réduit actuellement les délais et les dépenses de prototypage.

Durabilité

La production des fonderies est de plus en plus propre, notamment grâce à des fours de fusion électriques et à un meilleur contrôle des émissions de poussières et de particules.

Logiciel de simulation

Grâce à des logiciels de simulation de moulage sophistiqués, les ingénieurs peuvent visualiser l'écoulement du métal, la solidification et les défauts éventuels bien avant le début de la fabrication, ce qui permet de réduire les déchets et d'améliorer la qualité.

L'avenir des fonderies dans l'industrie manufacturière mondiale

Bien que des procédés plus sophistiqués de fabrication de pièces aient supplanté les fonderies artisanales, ces dernières restent vitales. Elles peuvent créer des pièces métalliques puissantes, grandes et compliquées à grande échelle, ce qui leur permet de rester pertinentes dans l'industrie. Elles deviennent plus intelligentes et plus durables grâce aux inventions de la numérisation, à la fabrication durable et à l'utilisation de l'intelligence artificielle dans le contrôle des processus.

En outre, la popularité croissante des véhicules électriques, des installations d'énergie éolienne et le développement du domaine aérospatial contribuent à l'augmentation de la demande de pièces moulées à haute performance.

Vue d'ensemble : Quelques-unes des principales disparités entre la fonderie et le moulage

Tableau 3 : Récapitulation des principales différences :

| Élément | Fonderie | Casting |

| Définition | Une installation qui réalise des moulages de métaux | Processus de fabrication consistant à façonner le métal en le coulant en fusion dans des moules. |

| Champ d'application | Comprend toutes les étapes du moulage, de la création du modèle à la finition. | Désigne uniquement le processus de mise en forme du métal en fusion |

| Exemple d'utilisation | Ce réducteur a été fabriqué dans une fonderie en Chine. | La pièce a été fabriquée par moulage au sable. |

En bref :

Le moulage a lieu dans une fonderie. Le moulage est le processus qui se déroule dans une fonderie.

Réflexions finales

La distinction entre fonderie et moulage n'est pas seulement sémantique ; elle est essentielle pour les ingénieurs, les acheteurs et les entreprises de fabrication. Les fonderies sont des installations de production à grande échelle où le processus de moulage est réalisé de manière professionnelle, sûre et cohérente. Lorsqu'il s'agit d'approvisionnement en pièces, d'évaluation des fournisseurs et d'amélioration des processus de fabrication, le fait de comprendre les fonctions spécifiques de chacun de ces termes peut se traduire par un niveau de réussite accru et une qualité de produit encore meilleure.

Questions fréquemment posées

1. Les termes "coulée" et "fonderie" ont-ils la même signification ?

Non. Le processus est le moulage, et l'endroit où le moulage est effectué est une fonderie.

2. Est-il possible de couler sans avoir recours à une fonderie ?

Le moulage, quel qu'il soit, même à l'ère de la fabrication moderne, ne peut jamais se faire en plein champ, car les exigences en matière d'équipement et de sécurité requièrent qu'il se fasse dans une fonderie.

3. Est-il plus compliqué de couler ou d'exploiter une fonderie ?

La fonderie est encore plus complexe puisqu'elle traite l'ensemble du cycle de vie de la conception et de la réalisation du produit, y compris la gestion de la qualité.

4. Existe-t-il une fonderie qui ne se contente pas de couler ?

Oui, la finition de surface, l'usinage et le traitement thermique sont également disponibles dans de nombreuses fonderies.

5. Une pièce métallique doit-elle être appelée pièce moulée ou pièce de fonderie ?

Le processus peut être indiqué par l'utilisation de la pièce moulée, tandis que la pièce de fonderie est une alternative lorsqu'il est important d'indiquer l'origine ou la qualité de fabrication.

0 commentaires