Az öntés és az öntöde közötti különbség: Amikor a fémgyártásról beszélünk, két kifejezés gyakran együtt fordul elő: öntöde és öntés. A mérnöki, gyártási, fémfeldolgozási vagy ellátási lánc beszerzésével foglalkozó munkakörnyezetben dolgozó egyéneknek meg kell érteniük a kettő közötti különbséget. Az emberiség történelmének egyik legősibb és legfontosabb gyártási folyamata a fémöntés. Lehetővé teszi, hogy a nyers fémből jól formázott, strapabíró, nagyon pontos ipari és kereskedelmi termékekké alakítsuk át. Az öntés szót azonban általában szelíden használják, mégis van különbség az öntés mint művelet és az öntőöntöde mint az a létesítmény között, ahol az öntési folyamatot végeznék. Ez a kettő kéz a kézben jár, de alapvetően különbözik.

Az öntés az olvadt fém öntése egy formába azzal a céllal, hogy egy adott formát hozzon létre, legyen az egy fogaskerék, egy csőszerelvény vagy egy motor összetett darabja. Ez a gyártási összeszerelés egyik fázisa. Ezzel szemben az öntöde az a hely, ahol ez a folyamat zajlik, és sok más ehhez kapcsolódó folyamat, mint például az olvasztás, a forma előkészítése, a befejezés és a minőségellenőrzés, hogy koherens, méretezhető módon történjen. Az öntészeti és az öntödei tevékenységek közötti különbség ismerete rendkívül fontos a gyártástervezés, a költségbecslés vagy a beszállító kiválasztása szempontjából.

Ebben a cikkben a szerző meghatározza az öntöde fogalmát, főbb szakaszait, és azt, hogy miben különbözik az öntés általános fogalmától.

Mi az az Öntöde?

Az öntöde egy fémöntő üzem. Ez az a hely, ahol az olvadt fémet öntik formákba, hogy összetett alkatrészeket és formákat hozzanak létre egy ipari létesítményben vagy műhelyben. Az öntödékre nagymértékben támaszkodó iparágak közé tartozik az autóipar, a repülőgépipar, az építőipar, a mezőgazdasági ipar, valamint az energiaipar.

Öntödei folyamat áttekintése

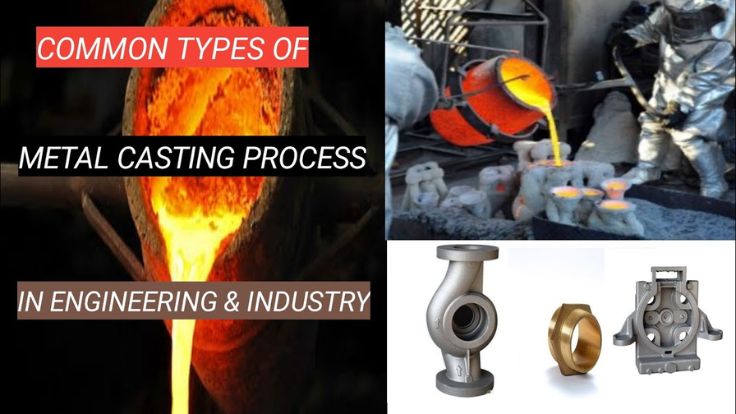

Egy öntöde normál működése a következő lépésekből áll:

- Mintakészítés: Az utolsó szakasz másolatának kidolgozása.

- Formakészítés: Öntés a formaüregben, azaz homokban vagy fémben.

- Fémolvasztás: Fém olvadt melegítése.

- Öntés: Az olvadt fém öntése a formába.

- Hűtés és megszilárdulás: hagyjuk a fémet kihűlni és megkeményedni.

- Tisztítás és kirázás: A penész lekaparása és tisztítása.

- Feldolgozás, szállítás és ellenőrzés: Köszörülés, megmunkálás és minőségellenőrzés.

Az öntöde egy nagyon technikai jellegű környezet, amely a legmodernebb mérnöki és kohászati tudományokat ötvözi. Kis műhelyekből állnak a hatalmas ipari üzemekig, amelyek naponta több ezer öntvényt képesek előállítani.

Az öntödék típusai

Öntöde. Az öntödéknek több fajtája létezik, amelyek különböző típusú öntvényekre specializálódtak:

- Vasöntödék: Szobor vasból és acélból.

- Nemvas öntödék: Koncentráljon az alumíniumra, bronzra és más ötvözetekre.

- Jobbing öntödék: Kis mennyiségben vagy ügyfélspecifikus alkatrészek gyártása.

- Gyártó öntödék: Pnagy mennyiségű alkatrész előállítása.

Az öntödékben általában használt fémek

Az alkalmazástól függően az öntödék a fémek számos fajtájával dolgoznak. A legelterjedtebbek a következők:

- Öntöttvas: Szintén híres arról, hogy könnyen önthető és rezgéscsillapító.

Öntött acél: Nagyobb szilárdságot és szívósságot biztosít. - Alumínium ötvözetek: Korróziómentes és könnyű.

- Bronz és sárgaréz: Általában díszítő vagy kopásálló alkatrészekre alkalmazzák.

- Magnézium ötvözetek: Könnyű, és a gyúlékonyság veszélye miatt kevésbé elterjedt.

A különböző fémek olvadt állapotban különbözőképpen viselkednek, ezért az öntödéknek figyelembe kell venniük a különleges kezelési módokat, az olvadási hőmérsékletet és az öntőformák anyagát.

Az öntöde fontos folyamatai

Az öntödei folyamat különböző alapvető folyamatokat foglal magában, amelyek mindegyike szükséges a végső öntvény minőségéhez és pontosságához:

1. Mintakészítés

A minta az utolsó objektum másolata. Ezt használják az öntőforma üregének elkészítéséhez. Az öntési technikától függően a modell lehet fa, műanyag, fém vagy akár viasz.

2. Formázás

Ez azt jelenti, hogy a mintáról negatív lenyomat készül a formázóanyagon, azaz homokon vagy kerámián. Kétféle típus létezik:

Zöld homokformázás: A zöldhomok-formázás kevés vagy semmilyen kötőanyagot nem tartalmazó homokot használ, és az ASTM A588 vagy ASTM A370 doboz (a képen) előállításához használt eljárás, amely egy nagy szilárdságú öntöttvas, amelyet öntött acél tengelydobozokkal beültetett öntőformákba öntve állítanak elő, amelyeket viszont homokba helyeznek.

3. Fúzió és öntés

A fémek megolvasztásához használt kemencék közé tartoznak az indukciós kemencék, az elektromos ívkemencék vagy a kupolókemencék. Miután megolvadt, a fémet vagy gravitáció, nyomás vagy vákuum segítségével öntik a formába.

4. Lehűlés és megszilárdulás

A fém az öntés után megszilárdul a forma formájára. A szemcseszerkezet és a mechanikai tulajdonságok, valamint a felületképzés kiosztása a hűtési sebességeknek köszönhető.

5. Tisztítás és kirázás

A formát szétszerelik (eldobható formák esetén), és a megszilárdult darabot kiveszik. A homokfúvás, a csiszolás vagy a vegyszerekkel való kezelés az öntvény tisztításának eljárásai.

6. Ellenőrzés és polírozás

Az utolsó folyamatok közé tartozik a méretezési folyamat, a roncsolásmentes vizsgálatok, a hőkezelés és a megmunkálás. Az esetleges hibákat, mint például a porozitás vagy a zsugorodás, kiemelik és kijavítják.

Mi az a casting?

A fémtárgyak alakításának tényleges folyamatát, amely során az olvadt fémet egy tárgyba öntik, úgy hívják, hogy casting. Ez a folyamat vagy módszer, nem pedig a hely, ahol azt végzik. Az öntés történhet öntödében, de történhet nem öntödei műhelyekben vagy gyártósorokon is.

Egyszerűen fogalmazva:

- A hely egy öntöde. Az eljárást öntésnek nevezik.

- Általánosságban többféle öntvénytípust lehet osztályozni.

Az öntési módszerek típusai

Az öntést többféleképpen lehet elvégezni. Ezek a következők:

1. Homoköntés

Ez az egyik legősibb és legsokoldalúbb technika. A homokformával különböző formájú és méretű fém alkatrészek készíthetők.

2. Szerszámöntés

Az olvadt fém nagynyomású, újrafelhasználható acélformákba történő préselését jelenti. Jellemző a nagy mennyiségű alumínium-, cink- és magnéziumötvözetekre.

3. Beruházási öntés ( elveszett viasz )

Nagy pontossággal rendelkezik, és a repülőgépiparban és az orvosi iparban alkalmazzák. A viaszmintákat kerámia bevonattal látják el, és a viaszt kiolvasztják, így egy üreg marad.

4. Állandó öntőforma öntés

Az üregek kitöltése gravitáció vagy alacsony nyomás alkalmazásával, valamint újrafelhasználható fém üregek használatával történik. Méretpontosabb, mint a homoköntés.

5. Centrifugális öntés

A centrifugális erőt használják az alkatrészek öntésére, az olvadt fém formázására a fonóformán keresztül. Alkalmas hengeres alkatrészek, például csövek vagy csapágyak esetén.

Mi a különbség az öntöde és az öntés között?

1. táblázat: Az öntöde és az öntészet közötti különbség

| Aspect | Öntöde | Casting |

| Meghatározás | Ipari létesítmény, ahol az öntés történik | Fém formázása öntéssel, öntőformába öntéssel |

| Terjedelem | A teljes infrastruktúrát, felszerelést és munkaerőt magában foglalja. | Egyetlen műveletre vagy lépéssorozatra vonatkozik. |

| Fókusz | Gyártási környezet | Gyártási technika |

| Tartalmazza a címet. | Mintakészítés, olvasztás, öntés, öntés, tisztítás és ellenőrzés | Olvasztott fém olvasztása, öntése és megszilárdítása |

| Példa | Ez az autóipari alkatrész egy öntödében készült. | Ez a szelep homoköntéssel készült. |

Az ok, amiért az emberek összekeverik az öntödét és az öntést?

A két szó, az öntöde és az öntés közötti elválaszthatatlan asszociáció néha abból adódik, ahogyan a szavakat a köznyelv használja, és ahogyan a hirdetésekben szerepelnek. Az öntőgyár vagy az öntőüzem kifejezések könnyen helyettesíthetők egymással, különösen, ha az egyik öntőüzemet jelent.

Ezenkívül, mivel az öntödékben zajló fő folyamat az öntés, a két szó nagymértékben szinonimává válik. Mindazonáltal az ágazatban dolgozók számára a szétválasztás hasznos a szerepek, felelősségek és eljárások meghatározásában.

Az öntöde és az öntés hasznosítása a való életben

Az öntés az egyik alapvető gyártási folyamat, amely különböző iparágakat támogat. Az öntödék a nehézipar és a könnyűipar enerváló részét képezik. Az öntött alkatrészektől függő néhány fő terület a következő:

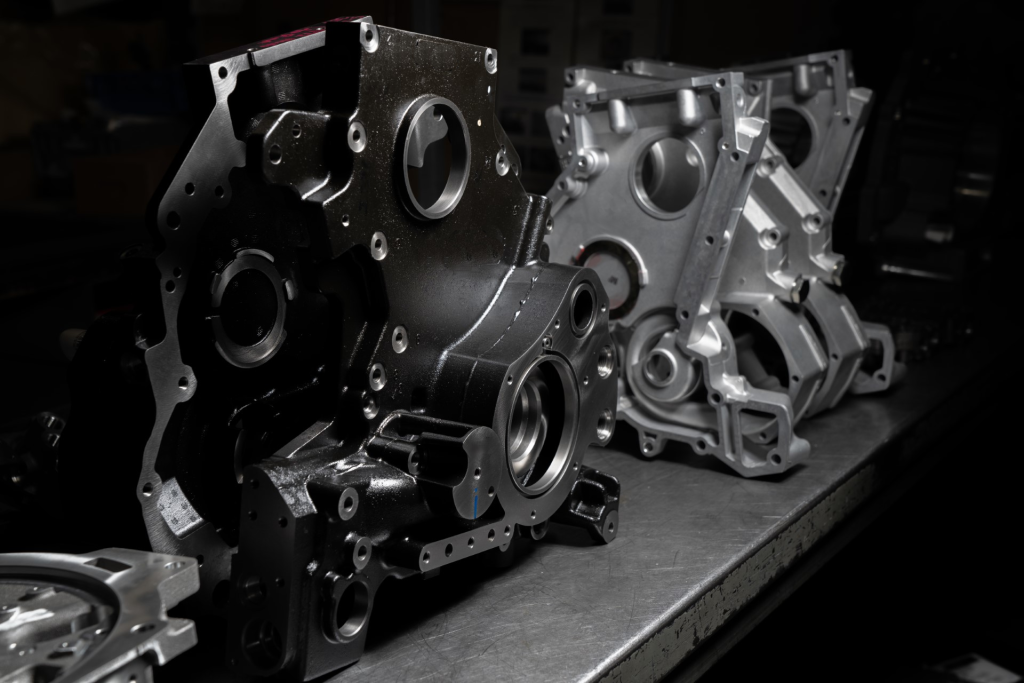

1. Autóipar

Az öntött alkatrészeket széles körben használják a motorokban, az erőátviteli rendszerekben, a futóművekben és a felfüggesztési alkatrészekben. Jellemzőek a következők:

- Motorblokkok

- Hengerfejek

- Fékdobok

- Sebességváltók

Ezt a helyet az alumínium- és vasöntvények foglalják el, amelyek erősek, olcsók és jól megmunkáltak.

2. Repülőgépipar

A repülőgépiparban könnyű és nagy szilárdságú alkatrészekre van szükség. Ehhez beruházási öntést és más precíziós öntési eljárásokat alkalmaznak.

- Turbinalapátok

- Sugárhajtású repülőgép alkatrészek

- Szerkezeti konzolok

Ebben az esetben a mechanikai szilárdság mellett a mérettűrési és fáradásállósági rendszereket is figyelembe veszik.

3. Infrastruktúra és építés

Az öntöttvas és az acél felhasználásának céljai a következők:

- Vízvezetékek

- Vízelvezető rendszerek

- Támogató struktúrák

- Aknafedelek

Ezáltal hosszú élettartamúak, és alkalmasak az infrastrukturális projekthez, mivel kemény környezetben is megállják a helyüket.

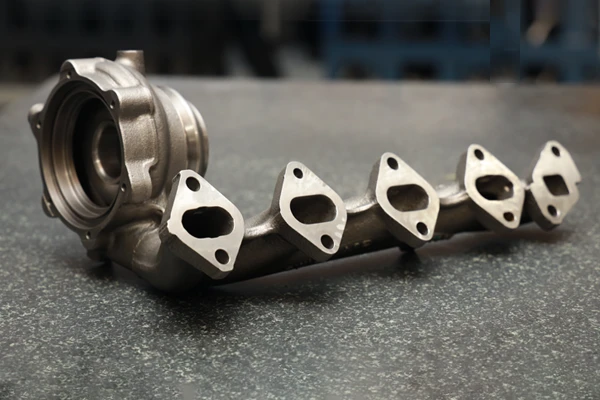

4. Teljesítmény és energia

A hő-, víz- vagy szélerőművekben az öntvények a következőkben találhatók:

- Turbina házak

- Szeleptestek

- Szivattyúházak

Az öntési eljáráson alapul, hogy nagyméretű, összetett, nagy nyomást és hőmérsékletet elviselő alakzatot lehessen készíteni.

5. Mezőgazdasági berendezések

Szilárdságuk és kopásállóságuk miatt nehéz öntöttvas vagy duktilis alkatrészeket használnak traktorokban, ekékben és betakarítógépekben. Az öntödékben készülő, ezt az ágazatot segítő alkatrészek a következők:

- Fogaskerékházak

- Tengelyalkatrészek

- Ellensúlyok

Az öntödék és az öntési eljárások előnyei

Az öntési eljárásnak számos komoly előnye van, amelyek a gyártási projektek széles skálájához teszik tökéletessé:

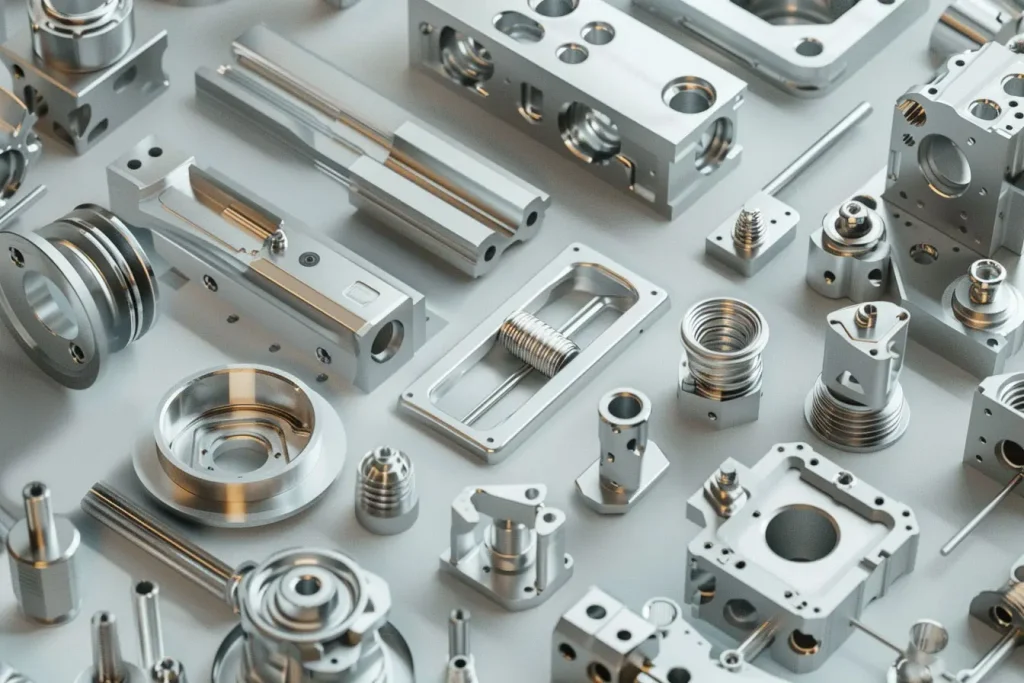

Tervezési rugalmasság

A gyártók öntést használnak nagy felületek és összetett geometriák, belső üregek és egyéb bonyolult formák kialakítására, amelyek megmunkálással vagy hegesztéssel nehezen vagy költségesen előállíthatóak.

Anyagok nagy választéka

Az öntés alkalmazható vas- és színesfémekkel, valamint egzotikus ötvözetekkel. Az öntödéknek lehetőségük van arra, hogy az anyagokat a teljesítménykövetelményeknek megfelelően alakítsák ki, például hőállóság, kopásállóság és korrózióállóság tekintetében.

Költséghatékonyság

Az öntés más gyártási módszerekhez képest költséghatékonyabb, különösen nagy mennyiségű gyártás esetén. Ha az öntőforma elkészült, a további gyártás gyors és megfizethető.

Minimális hulladék

A mai öntödék többségében bevezetik a hatékony újrahasznosítást. A fémhulladékot be lehet olvasztani és újra fel lehet dolgozni, így a nyersanyagok olcsóbbá válnak, és a környezetkárosítás minimálisra csökken.

Skálázhatóság

Az öntödék rugalmasan, viszonylag kevés változtatással képesek a kis sorozatgyártástól a tömeggyártásig eljutni, így az öntödék elsődleges választásnak bizonyulnak a teljes körű gyártás prototípusainak elkészítéséhez.

Korlátok és negatívumok

Valójában, bármennyire is sokoldalú a casting, nem mentes a korlátoktól. A hátrányok ismerete központi szerepet játszik a megfelelő gyártási eljárás kiválasztásában.

Méretpontosság

Az alkalmazott öntési módszertől függően némi zsugorodásra és vetemedésre lehet számítani. A szűk tűrések általában egy későbbi folyamatot, például megmunkálást igényelnek.

Felületkezelés

Az öntött felületeket gyakran kell másodlagos megmunkálásnak alávetni, például csiszolásnak vagy polírozásnak, különösen homoköntés esetén.

A legnagyobb induló szerszámköltség

Az öntőformák és -minták nagyon költségesek és időigényesek lehetnek az olyan eljárásokban, mint a nyomóöntés és a beruházási öntés.

Hibák

Porozitás, zsugorodás, forró szakadások vagy zárványok keletkezhetnek, és veszélyeztethetik a kapott termék integritását, hacsak ezeket a problémákat nem kezelik hatékonyan a gyártási folyamat során.

Választás az öntés és más gyártási eljárások között

Az öntés kiválasztása a kovácsolással, megmunkálással vagy gyártással szemben számos tényezőtől függ:

2. táblázat: Választás az öntés és más gyártási eljárások között

| Tényező | Mikor válasszon castingot |

| Komplex geometria | Ha az alkatrészek bonyolult formájúak vagy belső csatornákkal rendelkeznek |

| Nagy volumenű termelés | Több száz vagy ezer azonos alkatrész gyártásakor |

| Anyagi szükségletek | Ha speciális ötvözetekre van szükség |

| Költségekkel kapcsolatos megfontolások | Amikor az alacsonyabb anyaghulladék és az újrafelhasználhatóság számít |

| Súlykorlátozások | Ha nagyméretű, nehéz alkatrészekre van szükség alacsonyabb költségek mellett |

Mindazonáltal olyan felhasználásoknál, ahol nagyon nagy mechanikai szilárdságra, pontosságra vagy felületi kidolgozásra van szükség, az öntést kovácsolással vagy CNC megmunkálással kell helyettesíteni.

Modern trendek és automatizálás az öntödében

A modern öntödék, mint minden más iparág, gyorsan fejlődnek a technológia fejlődésével. A fő trendek között van:

Intelligens öntödék (IoT 4.0)

Az öntödék minőségellenőrzése és termelékenysége az IoT-érzékelők, a valós idejű adatgyűjtés és a prediktív karbantartás bevezetésével átalakul.

Minták és formák 3D nyomtatással

Az additív gyártás olyan módszerré vált, amellyel közvetlenül gyárthatók a minták, sőt most már az öntőformák is, ami jelenleg lerövidíti az átfutási időt és a prototípusgyártási kiadásokat.

Fenntarthatóság

Az öntödék egyre tisztábbá válnak a termelésben, például az elektromos olvasztókemencék és a jobb por- és részecskekibocsátás-ellenőrzés révén.

Szimulációs szoftver

A kifinomult öntésszimulációs szoftverek segítségével a mérnökök már jóval a gyártás előtt láthatják a fém áramlását, megszilárdulását és a lehetséges hibákat, így kevesebb hulladék keletkezik és javul a minőség.

Az öntödék jövője a globális gyártásban

Bár az alkatrészek gyártására szolgáló kifinomultabb eljárások megelőzték az öntödéket, az öntödék még mindig létfontosságúak. Nagy teljesítményű, nagyméretű és bonyolult fémalkatrészeket tudnak nagy mennyiségben előállítani, ami miatt továbbra is fontosak maradnak az iparban. A digitalizációs találmányok, a fenntartható gyártás és a mesterséges intelligencia felhasználása a folyamatirányításban egyre intelligensebbé és fenntarthatóbbá válnak.

Az elektromos járművek és a szélenergia-berendezések növekvő népszerűsége, valamint a repülőgépipar fejlesztése is hozzájárul a nagy teljesítményű öntvények iránti növekvő kereslethez.

Áttekintés: Az öntöde és az öntés közötti néhány fő különbség

3. táblázat: A főbb különbségek összefoglalása:

| Elem | Öntöde | Casting |

| Meghatározás | Fémöntést végző létesítmény | A fém formázásának gyártási folyamata olvadt fém öntésével formákba történő öntésével |

| Terjedelem | Tartalmazza az öntés minden szakaszát, a mintakészítéstől a befejezésig. | Csak az olvadt fém alakítási folyamatára vonatkozik |

| Példa Használat | Ezt a sebességváltót egy kínai öntödében gyártották. | Az alkatrész homoköntéssel készült. |

Röviden:

Az öntés öntödében történik. Az öntés egy öntödében zajló folyamat.

Végső gondolatok

A különbségtétel a következők között öntöde és öntészet nem csak szemantikai kérdés; a mérnökök, a beszerzők és a gyártó vállalatok számára alapvető fontosságú. Az öntödék olyan nagyméretű gyártóüzemek, ahol az öntési folyamatot szakszerűen, biztonságosan és következetesen végzik. Amikor az alkatrészek beszerzéséről, a beszállítók értékeléséről és a gyártási folyamatok javításáról van szó, az egyes kifejezések konkrét funkcióinak megértésének előnyei nagyobb sikert és még jobb termékminőséget eredményezhetnek.

Gyakran ismételt kérdések

1. Az öntés és az öntöde ugyanazt jelenti?

Nem. Az eljárás az öntés, és az öntés helye az öntöde.

2. Lehet önteni öntöde használata nélkül?

Bármilyen öntés, még a modern gyártási időkben sem történhet nyílt terepen, mivel a berendezések és a biztonsági követelmények megkövetelik, hogy ez öntödében történjen.

3. Bonyolultabb önteni vagy öntödét működtetni?

Az öntöde még bonyolultabb, mivel a terméktervezés és -készítés teljes életciklusát feldolgozza, beleértve a minőségirányítást is.

4. Van olyan öntöde, amelyik nem csak önti?

Igen. A felületkezelés, a megmunkálás és a hőkezelés szintén széles körben elérhető számos öntödében.

5. Egy fémalkatrészt öntött vagy öntött alkatrésznek kell nevezni?

Az eljárás jelölhető az öntött alkatrész használatával, míg az öntödei gyártás egy alternatíva, ha fontos az eredet vagy a gyártási minőség jelölése.

0 hozzászólás