Le moulage des métaux ne peut pas offrir des résultats précis 100%. Pour répondre aux spécifications requises, les fonderies doivent effectuer des tâches de finition supplémentaires. L'usinage de la fonte est utile dans ce cas. Comme vous le savez, les pièces de fonderie peuvent avoir des formes et des tailles différentes. De nombreux types de méthodes d'usinage des pièces de fonderie existent pour répondre à ces formes.

Il existe de nombreux types de procédés de moulage. Coulée en sable utilise du sable pour créer des moules dans lesquels on peut ensuite verser du métal en fusion. Il s'agit d'une méthode simple, mais vous aurez besoin de plus d'informations. services d'usinage. La méthode de coulée sous pression injecte le métal en fusion dans le moule. La haute pression crée des pièces de fonderie plus fines. Cette méthode peut nécessiter moins de processus d'usinage de la fonte.

Vous pouvez observer des situations similaires à d'autres types de méthodes de moulage. Cependant, quel que soit le type de méthode de coulée, vous devez avoir recours à l'usinage de la coulée. De cette manière, vous pouvez obtenir les spécifications souhaitées. Notez que vous pouvez obtenir des tolérances allant jusqu'à ±0,0001 mm. Ces méthodes d'usinage de la fonte sont donc cruciales pour les pièces métalliques.

Cet article présente les principes fondamentaux de l'usinage des pièces moulées. Vous apprendrez ce qu'ils sont, comment ils fonctionnent et quels sont leurs types. En outre, nous examinerons les avantages et les limites de chaque type. En fin de compte, vous aurez une compréhension complète des machines de coulée. Ces connaissances sont très utiles pour choisir une fonderie appropriée.

Qu'est-ce que l'usinage par coulée ?

Moulage usinage se réfère à la services d'usinage sur des pièces métalliques moulées. Une fois qu'une pièce métallique est coulée, elle a généralement besoin d'être affinée. Diverses opérations d'usinage de la fonte permettent d'éliminer les matériaux excédentaires et de façonner les pièces aux dimensions exactes.

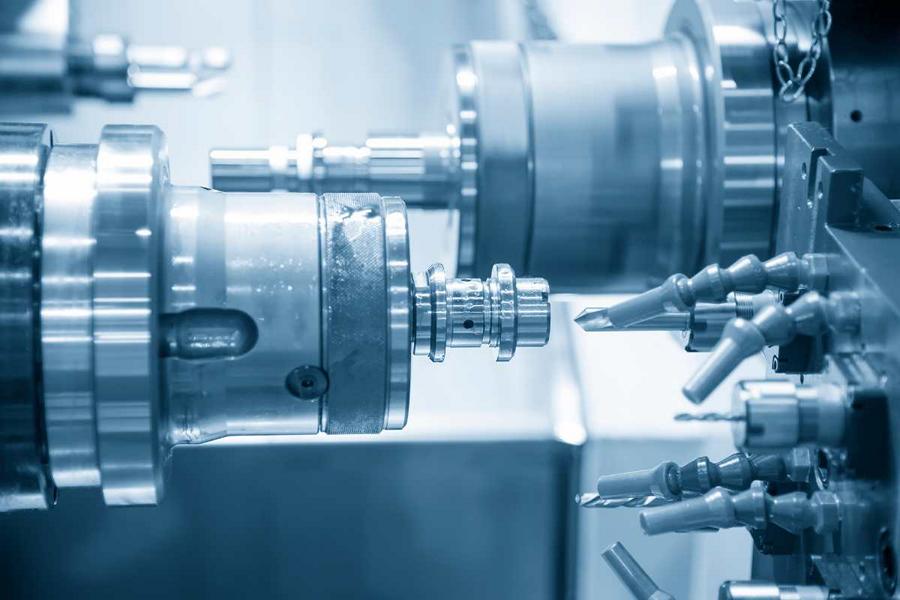

Comment fonctionne l'usinage de la fonte ? L'usinage de la fonte peut varier en fonction des besoins du client. En général, il existe trois types d'usinage de pièces moulées : la coupe, l'abrasion et l'usinage avancé. Quel que soit le type, la pièce moulée brute est fixée dans un outil d'usinage. Ensuite, divers outils de coupe enlèvent la matière de la pièce.

Chaque processus permet de s'assurer que la pièce est conforme aux spécifications exactes. Il améliore principalement la finition de la surface et la précision. L'usinage CNC peut atteindre jusqu'à ±0,01 mm, tandis que l'électroérosion peut atteindre jusqu'à ±0,0001 mm. Les outils standard pour l'usinage CNC sont les tours, le fraisage et le perçage.

Usinage Fonte : Découpage

Ces méthodes d'usinage de la fonte permettent d'éliminer l'excès de matière des pièces moulées brutes. Les différentes méthodes de coupe sont le tournage, le perçage, le fraisage ou le sciage. La méthode de tournage convient aux pièces cylindriques. La méthode de fraisage est idéale pour les coupes frontales et périphériques. Le perçage permet de créer des trous et le sciage de découper les pièces sur mesure.

Usinage de la fonte : Méthode avancée

Les méthodes avancées ne sont généralement pas des méthodes traditionnelles. Leur précision est beaucoup plus élevée. L'électroérosion et la découpe/gravure au laser sont deux méthodes avancées populaires. Ces deux techniques d'usinage des pièces moulées sont largement utilisées dans les fonderies. Elles permettent d'obtenir des tolérances allant jusqu'à ±0,0001 mm. De plus amples informations sont disponibles dans les sections suivantes.

Usinage de la fonte : Usinage abrasif

L'usinage abrasif en fonderie utilise des meules et des matériaux abrasifs. Il permet principalement d'affiner les pièces moulées afin d'obtenir la surface la plus lisse possible. Les méthodes standard utilisées dans ce cas sont le meulage, le rodage et le rodage. Ces procédés permettent d'obtenir des finitions de haute qualité sur les pièces de fonderie.

Quelle est la différence entre les processus de moulage et d'usinage ?

Le moulage est un processus additif dans lequel le métal en fusion est versé dans un moule pour créer différentes formes. Cette méthode ne convient qu'aux métaux. Les méthodes standard sont le moulage en sable, le moulage sous pression et le moulage à la cire perdue. Elle est idéale pour réaliser des formes complexes en grandes quantités.

L'usinage, quant à lui, est une méthode soustractive. Comme nous l'avons mentionné, il enlève de la matière aux pièces afin d'obtenir des formes et des finitions précises. Examinons les différences entre le moulage et l'usinage.

Moulage et usinage : Choix des matériaux

Le moulage est limité aux métaux. Vous pouvez utiliser l'aluminium, le fer, l'acier et de nombreux autres alliages métalliques. Ces métaux sont idéaux pour créer des formes complexes et des pièces de grande taille.

L'usinage concerne différents matériaux, notamment les métaux, les plastiques et les matériaux solides. L'usinage des pièces moulées est très répandu pour créer une finition parfaite sur les pièces moulées.

Moulage et usinage : Vitesse de production

Le moulage est généralement plus rapide pour les grandes quantités, une fois les moules réalisés. Elle est parfaitement adaptée aux commandes de gros volumes.

L'usinage, en revanche, est plus lent pour les commandes de gros volumes. Mais il s'agit d'une méthode précise et exacte. C'est pourquoi l'usinage des pièces de fonderie est largement utilisé par les entreprises de fonderie.

Moulage et usinage : Tolérances dimensionnelles

Comme vous le savez, la contraction et la vibration se produisent pendant le moulage, ce qui entraîne généralement des tolérances plus faibles. Par conséquent, chaque pièce moulée nécessite un processus d'usinage supplémentaire pour obtenir la meilleure qualité possible. Bien que le moulage puisse prendre en charge des conceptions complexes, il ne peut pas donner des résultats précis.

L'usinage offre généralement des tolérances plus élevées. Il existe de nombreux types de procédés d'usinage. L'usinage CNC permet d'obtenir des tolérances allant jusqu'à ±0,01 mm. À l'inverse, l'EDM peut atteindre jusqu'à ±0,0001 mm. Ils sont tous deux parfaits pour les pièces nécessitant une grande précision.

Moulage et usinage : Prototypage

Le moulage est parfois utilisé pour créer des prototypes, mais il nécessite des services d'usinage. Comme vous le savez, le moulage prend du temps et coûte plus cher que la fabrication de moules, bien qu'il soit préférable pour les commandes de grande envergure.

En revanche, l'usinage convient parfaitement au prototypage. Il est rapide et précis et coûte moins cher que la coulée de métal. Bien que le moulage en sable soit bon marché, l'usinage de la fonte reste réputé pour ses meilleurs résultats.

Les avantages des pièces moulées usinées

Les pièces moulées usinées sont les pièces métalliques fabriquées après l'usinage de la fonte. Elles présentent plusieurs caractéristiques et avantages. En bref, elles se caractérisent par une grande précision, une finition de surface lisse et l'absence de défauts. C'est pourquoi les pièces moulées usinées sont toujours préférées.

Haute précision

Les pièces moulées usinées offrent généralement une meilleure précision avec des tolérances élevées. L'usinage des pièces moulées améliore la tolérance en affinant les dimensions des pièces moulées. Vous pouvez ainsi obtenir des spécifications exactes. L'usinage CNC peut atteindre jusqu'à ±0,01 mm, tandis que l'usinage avancé peut atteindre jusqu'à ±0,0001 mm.

Amélioration de l'état de surface

Les pièces moulées usinées présentent généralement un meilleur état de surface. La rectification et le polissage permettent généralement d'obtenir une surface lisse.

Les surfaces des pièces moulées usinées sont beaucoup plus lisses et raffinées que les surfaces moulées seules. Ce niveau d'amélioration réduit généralement la nécessité de procéder à des finitions supplémentaires.

Pas de défauts ni d'imperfections

L'usinage de la fonte peut vous aider à identifier et à corriger les défauts de la fonte. Il permet d'éliminer des défauts tels que la porosité et les inclusions. Dans ce cas, le perçage, le fraisage et le meulage sont les opérations les plus courantes. Ces procédés éliminent généralement les points faibles des matériaux. Dans l'ensemble, votre pièce métallique bénéficie d'une meilleure qualité structurelle.

Efficacité des matériaux

Un autre avantage important est l'efficacité des matériaux. L'usinage par moulage minimise généralement les pertes de matière en enlevant la matière avec précision. Il permet donc d'optimiser l'utilisation des matériaux et de réduire les déchets excédentaires.

Une meilleure performance

Ces pièces métalliques sont d'autant plus performantes que les pièces moulées usinées offrent les quatre avantages susmentionnés. Cette caractéristique est particulièrement cruciale pour les machines et les véhicules. Par exemple, des composants de moteur parfaits peuvent donner le meilleur de la route. En outre, l'amélioration des performances se traduit également par une plus grande longévité des pièces. Cela signifie qu'il n'est pas nécessaire de les remplacer ou de les réparer fréquemment.

Préparation à l'application d'une couche électrolytique

Les pièces moulées usinées présentent un excellent état de surface. Elles se prêtent particulièrement bien à divers traitements de surface. Les méthodes de traitement de surface les plus courantes sont l'anodisation, le revêtement électronique, la peinture ou le placage. L'usinage des pièces moulées permet de préparer les surfaces des pièces moulées à ces méthodes de traitement de surface. Vous obtenez ainsi un résultat durable et efficace sur chaque pièce moulée.

7 Processus d'usinage des pièces coulées les plus courantes

Après le démoulage, chaque pièce de fonderie présente généralement un excès de matière. Vous devez retirer ces sections redondantes, car elles peuvent perturber la fonction de la pièce d'origine. La pièce de fonderie présente également des surfaces rugueuses.

La machine que vous utilisez pour lisser la surface de la pièce de fonderie peut-elle supprimer les parties inutiles ? Ou pouvez-vous effectuer un travail de lissage à l'aide d'une fraise ? Vous pouvez donc vous rendre compte qu'il existe de nombreux types d'usinage de pièces moulées. Dans ce qui suit, nous mettrons en évidence sept processus standard d'usinage de pièces moulées. Chaque machine de coulée a un but et un travail uniques à accomplir.

#1 Usinage CNC

CNC est l'abréviation de Computer Numerical Control (commande numérique par ordinateur). L'usinage CNC est généralement soustractif, c'est-à-dire qu'il crée diverses formes en enlevant des matériaux. Il s'agit également d'un processus automatisé. Une fois que vous avez inséré le code, la machine réalise automatiquement la forme.

Une machine CNC est généralement équipée d'un contrôleur, de servomoteurs et de plusieurs axes. En général, on trouve partout des machines CNC à trois axes. Pour les cas plus complexes, on utilise des machines CNC de 4 à 12 axes.

Usinage CNC est largement utilisé dans de nombreuses industries. De l'aérospatiale à l'automobile, toutes les industries impliquant du métal en ont besoin. Les pièces de moteur, les supports et les instruments chirurgicaux sont des produits courants.

Caractéristiques et avantages

- Incroyablement rapide et précis, il permet d'obtenir des tolérances allant jusqu'à ±0,01 mm.

- La machine CNC est sûre.

- Pas de coûts de main-d'œuvre.

- Le meilleur avantage de l'usinage CNC est qu'il permet de traiter des formes complexes.

Limites

- Coût initial élevé

- Besoin d'experts pour une programmation précise.

#2 Tournage

Le tournage est une méthode largement utilisée dans tous les ateliers ou usines de métallurgie. Dans cette méthode, l'objet est relié à la broche horizontalement. (Usinage horizontal)

L'objet tourne généralement et l'outil de coupe enlève progressivement la matière. Il continue à le faire jusqu'à ce que l'objet obtienne la forme souhaitée. L'outil se déplace généralement de façon linéaire.

Le tournage CNC convient aux pièces moulées cylindriques. Les arbres et les poulies en sont des exemples célèbres.

Caractéristiques et avantages

- Le tournage offre des résultats très précis.

- Il crée une finition de surface lisse.

- La méthode convient généralement à une large gamme de matériaux.

- Le tournage est généralement efficace pour les pièces cylindriques.

- Cette méthode est polyvalente et peut être utilisée avec différents types de tours.

Limites

- Le tournage n'est limité qu'aux formes cylindriques

- Le temps d'installation initial peut être élevé.

- Le tour manuel nécessite des opérations qualifiées.

#3 Fraisage

Le fraisage est également un processus d'usinage dans lequel l'objet reste immobile tandis que l'outil de coupe tourne et le façonne. Ce processus permet de créer des modèles plus complexes que les objets cylindriques.

Les fraiseuses sont généralement de deux types. La fraiseuse verticale possède une broche verticale, d'où son nom. Cette broche maintient l'outil de coupe et peut se déplacer de haut en bas. À l'inverse, la fraiseuse horizontale possède une broche horizontale, d'où son nom. Cette broche se déplace d'un côté à l'autre.

Le fraisage est une méthode d'usinage courante dans les fonderies. Il est largement utilisé pour fabriquer des moules pour le moulage sous pression, l'usinage du moulage de l'aluminium et diverses pièces métalliques.

Caractéristiques et avantages

- Il peut traiter différents matériaux et formes.

- Le fraisage permet de produire des pièces précises et détaillées.

- Cet usinage de la fonte permet des opérations à grande vitesse.

Limites

- Les outils de coupe peuvent s'user rapidement.

- L'installation initiale peut être coûteuse.

#4 Perçage

Le perçage est un autre type d'usinage de fonderie qui ne fait que créer des trous. Il est couramment utilisé dans de nombreuses applications, en particulier dans les secteurs de la fabrication et de la construction. Le perçage de pièces moulées est largement utilisé dans les fonderies pour fabriquer des moules et finir les pièces moulées.

La machine de forage est équipée d'un outil de coupe rotatif appelé trépan. L'objet reste immobile. L'outil de coupe enlève progressivement le matériau et crée un trou. La machine appuie le foret contre le matériau. Au fur et à mesure qu'il tourne, il découpe le matériau pour former un trou.

Caractéristiques et avantages

- Le perçage convient à tous les matériaux solides.

- Il s'agit d'une méthode rentable.

- Cette méthode offre une grande précision (jusqu'à ±0,01 mm).

- Il existe une large gamme d'options de mèches.

Limites

- Le perçage peut créer de la chaleur, ce qui peut déformer les matériaux plus fins.

- La profondeur du trou dépend de la taille des mèches.

#5 Rectification

La rectification est un processus d'usinage de la fonte très connu, en particulier dans les fonderies de fonte. Il utilise généralement une meule abrasive pour enlever de la matière de la surface de la pièce. Cet usinage de fonderie est très répandu pour lisser les pièces de fonderie.

Il existe généralement quatre types de rectifieuses. Les rectifieuses planes conviennent pour les surfaces planes. En revanche, les rectifieuses cylindriques sont destinées aux pièces cylindriques. Les rectifieuses sans centre sont utilisées pour les pièces sans centre. Enfin, les rectifieuses internes sont utilisées pour les surfaces internes. Bien qu'il existe de nombreuses meules, ces quatre types sont les plus courants.

Caractéristiques et avantages

- Le meulage rend la surface de vos pièces métalliques lisse et brillante.

- Il permet d'obtenir une précision et une finition de surface élevées.

- Convient aux matériaux durs et cassants.

- Il améliore la précision des pièces moulées.

Limites

- Processus lent

- Besoin de main-d'œuvre

#6 EDM : Usinage par décharge électrique

Comme son nom l'indique, cette méthode d'usinage par coulée utilise des décharges électriques pour façonner le métal. Elle est particulièrement adaptée aux pièces métalliques ultra-complexes.

L'électroérosion (EDM) permet d'enlever de la matière à l'aide d'étincelles électriques contrôlées. Cette technologie est largement utilisée dans les fonderies de moulage. Dans cette méthode, un fluide diélectrique sépare la pièce et l'électrode. Les étincelles érodent généralement le métal et créent la forme souhaitée.

Cette méthode est utilisée dans les fonderies pour fabriquer des moules et des matrices. Les fonderies utilisent ensuite ces moules pour créer des pièces métalliques uniques. L'électroérosion est également utilisée pour la fabrication de pièces moulées fines et finies.

Caractéristiques et avantages

- L'usinage par électroérosion des pièces moulées permet d'obtenir des tolérances extrêmement élevées. Selon les experts, il est possible d'obtenir des tolérances allant jusqu'à ±0,0001 mm.

- Vous pouvez créer un large éventail de formes complexes et de dessins compliqués.

- Cette méthode ne crée aucune force mécanique.

- L'électroérosion offre une finition de surface lisse et fine.

Limites

- L'électroérosion est un processus lent.

- Ne fonctionne qu'avec des matériaux conducteurs

#7 Découpe/gravure au laser

La gravure au laser est une autre méthode d'usinage populaire dans les fonderies de métaux coulés. Elle utilise un faisceau laser de forte puissance pour découper/graver des matériaux et graver des marques ou des gravures sur la surface. Les deux procédés sont précis et un logiciel vous permet de les contrôler.

Dans l'usinage par coulée, une machine laser découpe le métal. Le laser fait fondre, brûle ou vaporise le matériau. Il est ainsi possible de supprimer les parties métalliques inutiles de l'original. Pour la gravure, vous pouvez marquer du texte, des logos ou des numéros de produits à l'aide de la technologie laser.

Caractéristiques et avantages

- La découpe au laser offre une grande précision.

- Vous pouvez utiliser une machine de découpe laser pour découper de nombreux matériaux.

- Il génère moins de déchets.

- Il s'agit d'un processus non conducteur, la méthode est donc sûre.

- Entièrement automatisé.

Limites

- La découpe/gravure au laser est relativement plus coûteuse que les autres méthodes.

- Vous ne pouvez pas travailler avec des matériaux plus épais. Plus le métal est dense, plus la puissance du laser est importante.

- Les matériaux réfléchissants peuvent poser des problèmes.

Présentation de l'usinage de la fonte d'aluminium

L'usinage des pièces en fonte d'aluminium est généralement l'étape de finition des pièces en fonte d'aluminium. Il combine principalement deux processus : le moulage et l'usinage. L'usinage méthode de coulée sous pression est souvent préférée pour le moulage de l'aluminium.

Tout d'abord, nous introduisons l'aluminium brut dans la chambre de chauffe. Ensuite, cette chambre envoie automatiquement le métal en fusion dans la chambre d'injection. La chambre d'injection pousse alors le métal fondu dans la matrice à une pression appropriée. La haute pression permet au métal liquide d'atteindre tous les coins de la pièce. HPDC, LPDC, gravitéLe moulage sous pression, le moulage sous vide et la coulée sous vide sont des méthodes standard de moulage sous pression. Ces méthodes permettent de fabriquer des pièces moulées en aluminium précises.

Une fois que les pièces moulées en métal sont prêtes, elles ont besoin de quelques finitions. Généralement, nous utilisons différents types d'usinage de moulage pour améliorer encore ces pièces. Pour éliminer le surplus, nous utilisons des outils de coupe. Pour lisser la surface d'une pièce moulée, nous la rectifions, la nettoyons ou la grenaillons. Ensuite, nous nettoyons la surface de différentes manières. Si nécessaire, nous pouvons ensuite ajouter une anodisation, un revêtement électronique ou un placage.

L'usinage des pièces moulées en aluminium est très répandu dans de nombreuses industries. Les secteurs de l'automobile, de l'aérospatiale, de la médecine, de l'électronique et des biens de consommation sont les plus courants. Cependant, nous pouvons utiliser différents alliages d'aluminium pour fabriquer de nombreuses pièces en aluminium pour ces industries.

Par exemple, un alliage aluminium-silicone est parfait pour la solidité et la résistance à l'usure. D'autre part, l'alliage aluminium-magnésium offre une excellente résistance à la corrosion. De plus, l'alliage aluminium-zinc est adapté à l'usinage. Le choix dépend donc principalement du type de produit.

Éléments à prendre en compte lors de l'usinage de la fonte d'aluminium

Plusieurs facteurs doivent être pris en compte lors de l'usinage des pièces moulées en aluminium. Ces facteurs garantissent généralement la qualité, l'efficacité et la précision de la pièce finale. Chaque aspect ci-dessous joue un rôle crucial dans l'obtention des meilleurs résultats.

#1 Condition du matériau

Avant de procéder à l'usinage, il convient de vérifier l'état de la pièce en fonte d'aluminium. Voyez-vous des déformations ou des bavures ? Le gauchissement désigne toute distorsion ou déformation d'une pièce en fonte d'aluminium. En usine, nous commençons par nettoyer la pièce moulée en aluminium en cas de problème.

L'élément suivant à prendre en compte est le type d'aluminium. S'agit-il d'un aluminium non traité thermiquement ou d'un aluminium traité thermiquement ? Notez que l'aluminium non traité thermiquement est généralement mou, tandis que les aluminiums traités thermiquement sont plus résistants. Ce facteur joue donc un rôle crucial dans le choix de l'outil de coupe.

#2 Refroidissement

Le liquide de refroidissement est un élément important. Il a trois fonctions principales. (1) Il prolonge la durée de vie de la machine. (2) il maintient la qualité des pièces moulées usinées. (3) il assure la sécurité de l'opérateur.

Vous vous demandez peut-être comment choisir le bon liquide de refroidissement pour votre projet. Comme vous le savez, il existe trois types de liquides de refroidissement. Les tester tous peut coûter de l'argent et du temps. Toutefois, nous recommandons toujours d'utiliser un liquide de refroidissement à micro-émulsion.

#3 Outils de coupe

L'outil de coupe doit être soigneusement choisi en fonction de l'alliage d'aluminium spécifique. Nous choisissons généralement des outils de coupe à cisaillement élevé.

Vous pouvez utiliser des fraises en carbure monobloc ou en PCD. Notez que les outils en PCD sont relativement plus coûteux que les outils en carbure monobloc. Cependant, vous pouvez obtenir de meilleurs résultats et travailler plus longtemps.

#4 Géométrie de coupe

Trois géométries de coupe sont essentielles : l'angle de coupe, l'angle de dépouille et la formation des copeaux. Un angle de coupe positif convient aux métaux tendres et malléables comme l'aluminium. Un angle de dépouille approprié empêche généralement le frottement de l'outil. Enfin, une conception parfaite permet une évacuation efficace des copeaux. Ces facteurs sont essentiels à l'efficacité de la coupe et à l'obtention d'un fini de surface lisse.

#5 Avance et vitesse

Le temps de cycle est un aspect crucial à prendre en considération. Nous nous efforçons toujours de le réduire. Pour ce faire, nous utilisons des programmes CAD/CAM pour des simulations d'usinage précises. En outre, les technologies modernes peuvent améliorer la cohérence et l'efficacité.

#6 Luminaires

Le choix de la bonne fixation devient un problème lorsqu'il s'agit de conceptions complexes. Dans ce cas, nous évaluons professionnellement la manière de maintenir et de serrer chaque pièce en aluminium. Nos experts trouvent généralement la meilleure solution pour chaque pièce. Dans ce cas, les supports à ressort sont très utiles.

Questions fréquemment posées

Pourquoi l'usinage est-il toujours nécessaire lorsqu'un composant est moulé ?

L'usinage est généralement nécessaire après le moulage pour obtenir des dimensions précises. Comme vous le savez, les composants moulés présentent souvent des surfaces rugueuses et doivent répondre à des spécifications exactes. L'usinage des pièces moulées permet d'éliminer l'excès de matière et d'obtenir une finition de surface lisse.

Qu'est-ce que la fonte d'aluminium et l'aluminium CNC ?

L'aluminium moulé est généralement formé en versant de l'aluminium en fusion dans un moule. Après solidification, le métal en fusion crée des formes complexes. L'aluminium CNC est généralement usiné à partir d'un bloc d'aluminium solide à l'aide de la technologie CNC. Il s'agit d'un processus additif et d'un processus soustractif.

Le moulage est-il moins cher que l'usinage ?

Cela dépend. Pour les commandes de grande production, le moulage est généralement moins cher que l'usinage. Dans le cas du moulage, la fabrication des matrices peut être coûteuse. Cependant, il est possible de créer des centaines et des milliers de pièces moulées une fois que les matrices sont fabriquées. Par conséquent, si l'on considère le coût global, le moulage est moins cher. Toutefois, pour une production à petite échelle, l'usinage est l'option la plus abordable.

Contactez-nous dès aujourd'hui

Contactez-nous dès aujourd'hui pour tous vos besoins en matière d'usinage de pièces moulées en aluminium. Notre équipe d'experts est toujours prête à vous aider avec des solutions de haute qualité, précises et efficaces. Contactez-nous dès maintenant pour discuter des besoins de votre projet et obtenir un devis. Nous sommes là pour vous aider à atteindre vos objectifs de fabrication.

0 commentaires