Metallivalu ei voi tarjota 100% tarkkoja tuloksia. Vaadittujen eritelmien täyttämiseksi valimoiden on suoritettava ylimääräisiä viimeistelytöitä. Valukoneistus auttaa tässä tapauksessa. Kuten tiedät, valukappaleet voivat olla erimuotoisia ja -kokoisia. Näiden muotojen huomioon ottamiseksi syntyy monenlaisia valukoneistusmenetelmiä.

Valuprosesseja on monenlaisia. Hiekkavalu käytetään hiekkaa muottien luomiseen, ja sitten siihen voidaan kaataa sulaa metallia. Menetelmä on yksinkertainen, mutta tarvitset enemmän tietoa. koneistuspalvelut. Muottiinvalumenetelmä ruiskuttaa sulaa metallia muottiin. Korkea paine luo hienompia valukappaleita. Tätä menetelmää käytettäessä voidaan tarvita vähemmän valukoneistusta.

Voit havaita samankaltaisia tilanteita kuin muissakin valumenetelmissä. Olipa valumenetelmä mikä tahansa, valukoneistusta on kuitenkin tarvittu. Näillä tavoilla voit saavuttaa halutut speksit. Huomaa, että voit saavuttaa jopa ±0,0001 mm:n toleranssit. Nämä valukoneistusmenetelmät ovat siis ratkaisevan tärkeitä metalliosille.

Tässä artikkelissa esitellään valukoneistuksen perusteet. Opit, mitä ne ovat, miten ne toimivat ja millaisia ne ovat. Lisäksi tarkastelemme kunkin tyypin etuja ja rajoituksia. Lopulta sinulla on kattava käsitys valukoneista. Tämä tieto auttaa paljon, kun valitset sopivaa valimoa.

Mitä on valukoneistus?

Valun työstö viittaa koneistuspalvelut suoritetaan valetuille metalliosille. Kun metalliosa on valettu, sitä on yleensä vielä hiottava. Erilaiset valukoneistukset poistavat ylimääräiset materiaalit ja muokkaavat osat tarkkojen mittojen mukaisiksi.

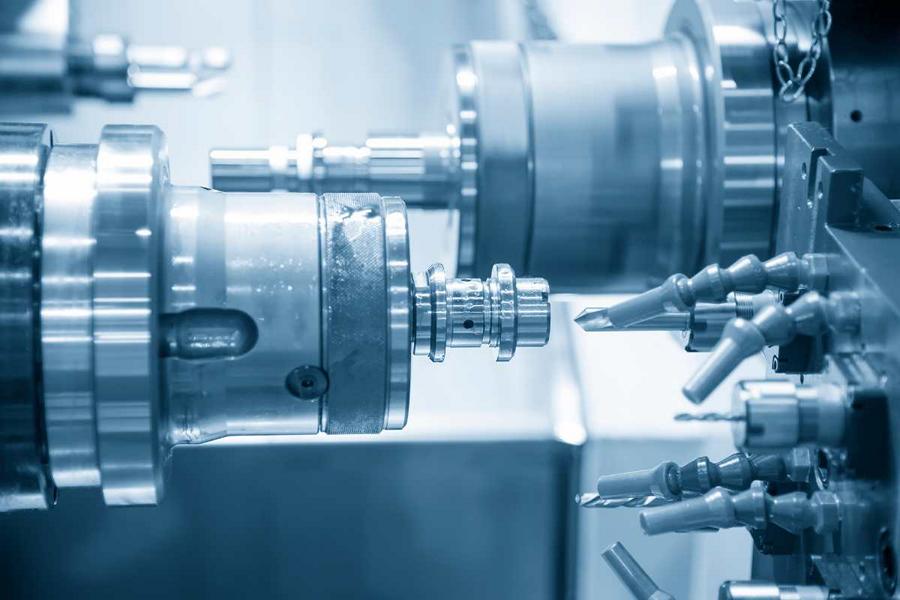

Miten valukoneistus toimii? Valukoneistus voi vaihdella asiakkaan tarpeiden mukaan. Yleensä valukoneistusta on kolmea eri tyyppiä: leikkaava, hiova ja kehittynyt koneistus. Tyypistä riippumatta raaka valukappale kiinnitetään koneistustyökaluun. Sen jälkeen erilaiset leikkaavat työkalut poistavat materiaalia osasta.

Jokaisella prosessilla varmistetaan, että osa vastaa täsmällisiä eritelmiä. Se parantaa pääasiassa pinnan viimeistelyä ja tarkkuutta. CNC-työstöllä voidaan saavuttaa jopa ±0,01 mm:n tarkkuus, kun taas EDM-työstöllä voidaan saavuttaa jopa ±0,0001 mm:n tarkkuus. CNC-työstön vakiotyökaluja ovat sorvaus, jyrsintä ja poraus.

Koneistus Valu: Leikkaus

Näillä valukoneistusmenetelmillä poistetaan ylimääräinen materiaali raakavaletuista osista. Erilaisia leikkausmenetelmiä ovat sorvaus, poraus, jyrsintä tai sahaus. Sorvausmenetelmä soveltuu sylinterimäisille osille. Jyrsintämenetelmä soveltuu erinomaisesti pinnan ja kehän leikkaamiseen. Poraamalla luodaan reikiä ja sahaamalla leikataan osia mittojen mukaan.

Koneistus Valu: Menetelmä: Kehittynyt menetelmä

Kehittyneet menetelmät eivät yleensä ole perinteisiä. Niiden tarkkuus on paljon suurempi. EDM ja laserleikkaus/kaiverrus ovat kaksi suosittua kehittynyttä menetelmää. Näitä kahta valukoneistustekniikkaa käytetään laajalti valuvalimoissa. Tällä tekniikalla voidaan saavuttaa jopa ±0,0001 mm:n toleranssit. Lisätietoja on saatavilla myöhemmissä jaksoissa.

Koneistus Valu: Hiontatyöstö

Hiontatyöstössä valussa käytetään hiomalaikkoja ja hiomamateriaaleja. Sillä pääasiassa hienosäädetään valettuja osia mahdollisimman sileän pinnan saamiseksi. Joitakin tavanomaisia menetelmiä, joita käytetään tässä tapauksessa, ovat hionta, hoonaus ja läpivienti. Näillä prosesseilla luodaan metallivalukomponentteihin korkealaatuinen viimeistely.

Mitä eroa on valu- ja työstöprosesseilla?

Valaminen on additiivinen prosessi, jossa sulaa metallia kaadetaan muottiin erilaisten muotojen luomiseksi. Tämä menetelmä soveltuu vain metalleille. Vakiomenetelmiä ovat hiekka-, muotti- ja tarkkuusvalu. Se sopii ihanteellisesti monimutkaisten muotojen valmistamiseen suurina määrinä.

Koneistus taas on subtraktiivinen menetelmä. Kuten edellä mainittiin, siinä poistetaan materiaalia osista tarkkojen muotojen ja viimeistelyn aikaansaamiseksi. Tarkistetaanpa, mitä eroja valun ja koneistuksen välillä on.

Valu ja työstö: Materiaalin valinta

Valaminen rajoittuu vain metalleihin. Voit käyttää alumiinia, rautaa, terästä ja monia muita metalliseoksia. Nämä metallit ovat ihanteellisia monimutkaisten muotojen ja suurten osien luomiseen.

Koneistus tukee erilaisia materiaaleja, kuten metalleja, muoveja ja kiinteitä materiaaleja. Valukoneistus on yleistä valettujen osien täydellisen viimeistelyn aikaansaamiseksi.

Valu ja työstö: Tuotannon nopeus

Valaminen on yleensä nopeampaa suurten määrien osalta, kunhan muotit on tehty. Se soveltuu erinomaisesti suurten määrien tilauksiin.

Koneistus on toisaalta hitaampaa suurten volyymien tilauksissa. Se on kuitenkin tarkka ja täsmällinen menetelmä. Tämän vuoksi valuyritykset käyttävät valukoneistusta laajalti.

Valu ja työstö: Mittatoleranssit

Kuten tiedät, valun aikana tapahtuu kutistumista ja tärinää, mikä yleensä johtaa pienempiin toleransseihin. Siksi jokainen valettu osa tarvitsee lisätyöstöä parhaan laadun saavuttamiseksi. Vaikka valulla voidaan käsitellä monimutkaisia malleja, sillä ei voida antaa tarkkoja tuloksia.

Koneistus tarjoaa yleensä suuremmat toleranssit. Koneistusprosesseja on monenlaisia. CNC-koneistuksella voidaan saavuttaa jopa ±0,01 mm:n tarkkuus. Sitä vastoin EDM voidaan saavuttaa jopa ±0,0001 mm. Molemmat soveltuvat erinomaisesti osiin, jotka vaativat tiukkaa tarkkuutta.

Valu ja työstö: Prototyyppien valmistus

Valua käytetään joskus prototyyppien luomiseen, mutta se edellyttää koneistuspalveluja. Kuten tiedät, valaminen vie aikaa ja maksaa enemmän kuin muottien valmistaminen, vaikka se onkin parempi suurissa tilauksissa.

Sen sijaan koneistus soveltuu hyvin prototyyppien valmistukseen. Se on nopeaa ja tarkkaa, ja se maksaa vähemmän kuin metallivalu. Vaikka hiekkavalu on halpaa, valukoneistus on silti kuuluisa parhaista tuloksistaan.

Koneistettujen valukappaleiden edut

Koneistetut valukappaleet ovat valukoneistuksen jälkeen valmistettuja metalliosia. Ne tarjoavat erilaisia ominaisuuksia ja etuja. Lyhyesti sanottuna niissä on korkea tarkkuus, sileä pintaviimeistely ja virheettömyys. Tämän vuoksi koneistettuja valukappaleita suositaan aina.

Korkea tarkkuus

Koneistetut valukappaleet tarjoavat yleensä paremman tarkkuuden ja korkeat toleranssit. Valukoneistus parantaa toleransseja tarkentamalla valettujen osien mittoja. Tämän tuloksena saat tarkat eritelmät. CNC-koneistuksella voidaan saavuttaa jopa ±0,01 mm:n tarkkuus, kun taas kehittyneellä koneistuksella voidaan saavuttaa jopa ±0,0001 mm:n tarkkuus.

Parannettu pintakäsittely

Koneistetuissa valukappaleissa on yleensä parempi pintakäsittely. Hionta ja kiillotus luovat yleensä tällaisen sileän pinnan.

Koneistettujen valukappaleiden pinnat ovat paljon sileämpiä ja hienostuneempia kuin pelkästään valetut pinnat. Tämä parannustaso vähentää tyypillisesti ylimääräisten viimeistelytöiden tarvetta.

Ei vikoja ja puutteita

Valukoneistus voi auttaa sinua tunnistamaan ja korjaamaan valuvikoja. Sillä voidaan poistaa esimerkiksi huokoisuus ja sulkeumat. Tässä tapauksessa poraus, jyrsintä ja hionta ovat tyypillisimpiä. Nämä prosessit poistavat yleensä materiaalien heikot kohdat. Kaiken kaikkiaan metalliosasi rakenteellinen laatu paranee.

Materiaalin tehokkuus

Toinen merkittävä etu on materiaalitehokkuus. Valukoneistus minimoi yleensä materiaalihävikin poistamalla materiaalia tarkasti. Se luo siis optimaalisen materiaalinkäytön ja vähentää ylimääräistä romua.

Parempi suorituskyky

Nämä metalliosat toimivat parhaiten, koska koneistetut valukappaleet tarjoavat edellä mainitut neljä etua. Tämä ominaisuus on erityisen tärkeä koneissa ja ajoneuvoissa. Esimerkiksi täydelliset moottorin osat voivat antaa parhaan mahdollisen ajokokemuksen. Lisäksi parempi suorituskyky johtaa myös siihen, että osat kestävät pidempään. Se tarkoittaa siis sitä, että niitä ei tarvitse vaihtaa ja korjata usein.

Valmistautuminen sähköpinnoitukseen

Koneistetuissa valukappaleissa on erinomainen pintakäsittely. Se soveltuu erityisen hyvin erilaisiin pintakäsittelyihin. Suosittuja pintakäsittelymenetelmiä ovat anodisointi, sähköpinnoitus, maalaus tai pinnoitus. Valukoneistuksella valmistellaan valettujen kappaleiden pinnat näitä pintakäsittelymenetelmiä varten. Tämän ansiosta saat pitkäikäisen ja tehokkaan lopputuloksen jokaiseen valettuun osaan.

7 Yhteinen valukoneistusprosessi

Muotista poistumisen jälkeen jokaisessa valukappaleessa on yleensä ylimääräistä materiaalia. Nämä ylimääräiset osat on poistettava, koska ne voivat häiritä alkuperäisen osan toimintaa. Lisäksi valukappaleessa on karheat pinnat.

Voiko kone, jota käytät valukappaleen pinnan tasoittamiseen, poistaa tarpeettomat osat? Vai voitko tehdä sileän työn leikkurilla? Voit siis ymmärtää, että valukoneistusta on monenlaista. Seuraavassa tuomme esiin seitsemän tavanomaista valukoneistusprosessia. Jokaisella valukoneistuksella on oma ainutlaatuinen tarkoituksensa ja tehtävänsä.

#1 CNC-työstö

CNC on lyhenne sanoista Computer Numerical Control. CNC-työstö on tyypillisesti subtraktiivista, eli siinä luodaan erilaisia muotoja poistamalla materiaaleja. Se on myös automatisoitu prosessi. Kun olet syöttänyt koodin, kone tekee muodon automaattisesti.

CNC-koneessa on yleensä ohjain, servomoottorit ja useita akseleita. Yleensä kolmiakselisia CNC-koneita on kaikkialla. Monimutkaisemmissa tapauksissa käytetään 4-12 akselisia CNC-koneita.

CNC-työstö käytetään laajalti monilla teollisuudenaloilla. Ilmailu- ja avaruusteollisuudesta autoteollisuuteen kaikki metalliteollisuuden alat tarvitsevat sitä. Moottorin osat, kiinnikkeet ja kirurgiset instrumentit ovat joitakin jokapäiväisiä tuotteita.

Ominaisuudet ja edut

- Uskomattoman nopea ja tarkka, sillä voit saavuttaa jopa ±0,01 mm:n toleranssit.

- CNC-kone on turvallinen käyttää.

- Työvoimakustannuksia ei tarvita.

- CNC-työstön paras etu on, että sillä voidaan käsitellä monimutkaisia muotoja.

Rajoitukset

- Korkeat alkukustannukset

- Tarvitaan asiantuntijoita tarkkaa ohjelmointia varten.

#2 Kääntyminen

Sorvaus on laajalti käytetty menetelmä jokaisessa metallitehtaassa tai -verstaassa. Tässä menetelmässä kappale liitetään karaan vaakasuoraan. (Vaakatyöstö)

Esine tyypillisesti pyörii, ja leikkuutyökalu poistaa materiaalia vähitellen. Sitä jatketaan, kunnes kappale saa halutun muodon. Työkalu liikkuu yleensä lineaarisesti.

CNC-sorvaus soveltuu sylinterimäisille valukappaleille. Akselit ja hihnapyörät ovat tunnettuja esimerkkejä.

Ominaisuudet ja edut

- Sorvaus tarjoaa erittäin tarkkoja tuloksia.

- Se luo sileän pinnan.

- Menetelmä soveltuu tyypillisesti monenlaisille materiaaleille.

- Sorvaus on yleensä tehokasta sylinterimäisille kappaleille.

- Menetelmä on monipuolinen ja sitä voidaan käyttää eri sorvityypeillä.

Rajoitukset

- Sorvaus rajoittuu vain lieriön muotoihin.

- Alkuvaiheen asennusaika voi olla pitkä.

- Käsisorvi vaatii ammattitaitoista käyttöä.

#3 Jyrsintä

Jyrsintä on myös työstöprosessi, jossa kappale pysyy paikallaan, kun leikkuutyökalu pyörii ja muokkaa sitä. Tällä prosessilla luodaan monimutkaisempia malleja kuin sylinterimäisillä esineillä.

Jyrsinkoneita on tyypillisesti kahta tyyppiä. Pystyjyrsimissä on pystysuora kara, mistä nimi johtuu. Tämä kara pitää leikkuutyökalua ja voi liikkua ylös ja alas. Vaakasuorassa jyrsinnässä taas on vaakasuora kara, mistä nimi johtuu. Tämä kara liikkuu puolelta toiselle.

Jyrsintä on valimoissa yleinen valumenetelmä. Sitä käytetään laajalti muottien valmistamiseen painevalua, alumiinivalun työstöä ja erilaisia metalliosia varten.

Ominaisuudet ja edut

- Sillä voidaan käsitellä erilaisia materiaaleja ja muotoja.

- Jyrsintä tuottaa tarkkoja ja yksityiskohtaisia osia.

- Tämä valukoneistus tarjoaa suurnopeustoimintoja.

Rajoitukset

- Leikkaustyökalut voivat kulua nopeasti.

- Alkuasennus voi olla kallis.

#4 Poraus

Poraus on toinen valukoneistustyyppi, jolla luodaan vain reikiä. Sitä käytetään yleisesti monissa sovelluksissa, erityisesti teollisuudessa ja rakentamisessa. Valuporausta käytetään laajalti valimoissa muottien tekemiseen ja valettujen osien viimeistelyyn.

Porakoneessa on pyörivä leikkaava työkalu, jota kutsutaan poranteräksi. Kohde pysyy paikallaan. Leikkaustyökalu poistaa vähitellen materiaalia ja luo reiän. Kone painaa poran mutta materiaalia vasten. Kun se pyörii, se leikkaa materiaalia pois muodostaen reiän.

Ominaisuudet ja edut

- Poraus soveltuu kaikille kiinteille materiaaleille.

- Se on kustannustehokas menetelmä.

- Menetelmän tarkkuus on suuri (jopa ±0,01 mm).

- Poranterävaihtoehtoja on laaja valikoima.

Rajoitukset

- Poraus voi tuottaa lämpöä, joka voi muuttaa ohuempia materiaaleja.

- Reiän syvyys riippuu poranterän koosta.

#5 Hionta

Hionta on hyvin tunnettu valukoneistusprosessi erityisesti valuvalimoissa. Siinä käytetään tyypillisesti hiomalaikkaa poistamaan materiaalia työkappaleen pinnalta. Tämä valukoneistus on yleistä valukappaleiden tasoittamisessa.

Hiontakoneita on yleensä neljää eri tyyppiä. Pintahiomakoneet soveltuvat tasaisille pinnoille. Toisaalta lieriöhiomakoneet soveltuvat lieriömäisille osille. Keskipisteettömät hiomakoneet ovat vallitsevia osille, joissa ei ole keskipistettä. Sisähiomakoneita käytetään sisäpinnoille. Vaikka hiomakoneita on monia, nämä neljä ovat yleisimmät.

Ominaisuudet ja edut

- Hionta tekee metalliosien pinnasta sileän ja kiiltävän.

- Sillä voidaan saavuttaa korkea tarkkuus ja pintakäsittely.

- Soveltuu sekä koville että hauraille materiaaleille.

- Se parantaa valettujen osien tarkkuutta.

Rajoitukset

- Hidas prosessi

- Tarvitsee työvoimaa

#6 EDM: sähköpurkauskoneistus

Kuten nimestä voi päätellä, tässä valukoneistusmenetelmässä käytetään sähköpurkauksia metallin muokkaamiseen. Se soveltuu erityisesti erittäin monimutkaisten metalliosien valmistukseen.

EDM poistaa materiaalia hallitusti sähkökipinöiden avulla. Tätä tekniikkaa käytetään laajalti valimoissa. Tässä menetelmässä dielektrinen neste erottaa työkappaleen ja elektrodin toisistaan. Kipinät yleensä syövyttävät metallia ja luovat halutun muodon.

Menetelmää käytetään valimoissa muottien ja muottien valmistukseen. Myöhemmin valuvalimot käyttävät näitä muotteja ainutlaatuisten metalliosien valmistamiseen. EDM-menetelmää käytetään myös hienosäädettyjen ja viimeisteltyjen valukappaleiden valmistuksessa.

Ominaisuudet ja edut

- EDM-valukoneistuksella voidaan saavuttaa erittäin korkeat toleranssit. Asiantuntijoiden mukaan voidaan saavuttaa jopa ±0,0001 mm:n toleranssit.

- Voit luoda monenlaisia monimutkaisia muotoja ja monimutkaisia malleja.

- Tämä menetelmä ei aiheuta mekaanista voimaa.

- EDM tarjoaa sileän ja hienon pintakäsittelyn.

Rajoitukset

- EDM on hidas prosessi.

- Toimii vain johtavien materiaalien kanssa

#7 Laserleikkaus/kaiverrus

Laserkaiverrus on toinen suosittu valukoneistusmenetelmä metallivalimoissa. Siinä käytetään suuritehoista lasersädettä leikkaamaan/kaiverruttamaan materiaaleja ja kaiverruttamaan merkkejä tai syövyttämään pintaa. Molemmat prosessit ovat tarkkoja, ja tietokoneohjelmiston avulla niitä voidaan hallita.

Valukoneistuksessa laserkone leikkaa metallia. Laser sulattaa, polttaa tai höyrystää materiaalin. Tällä tavoin alkuperäisestä voidaan poistaa tarpeettomat metalliosat. Kaiverruksessa voit merkitä tekstiä, logoja tai tuotenumeroita lasertekniikalla.

Ominaisuudet ja edut

- Laserleikkaus on erittäin tarkkaa.

- Laserleikkauskoneella voi leikata monia materiaaleja.

- Se tuottaa vähemmän jätettä.

- Prosessi ei johda sähköä, joten menetelmä on turvallinen.

- Täysin automatisoitu.

Rajoitukset

- Laserleikkaus/kaiverrus on suhteellisen kalliimpi kuin muut menetelmät.

- Et voi työskennellä paksummilla materiaaleilla. Mitä tiheämpää metalli on, sitä enemmän lasertehoa tarvitaan.

- Heijastavat materiaalit voivat aiheuttaa ongelmia.

Esittelyssä alumiini valu koneistus

Alumiinivalun koneistus on tyypillisesti alumiinivalettujen osien viimeistelymuodot. Siinä yhdistyvät pääasiassa kaksi prosessia: valu ja koneistus. Osoitteessa painevalumenetelmä käytetään usein mieluummin alumiinivalussa.

Ensin asetamme raakalumiinin lämmityskammioon. Sitten tämä kammio syöttää sulan metallin automaattisesti ruiskutuskammioon. Ruiskutuskammio työntää sitten sulan metallin muottiin sopivalla paineella. Korkean paineen ansiosta nestemäinen metalli pääsee jokaiseen muotoilun nurkkaan. HPDC, LPDC, painovoima, ja tyhjiövalu ovat tavanomaisia painevalumenetelmiä. Näillä tavoilla valmistetaan tarkkoja alumiinivalettuja osia.

Kun metallivaletut osat ovat valmiita, ne tarvitsevat vielä viimeistelyä. Yleensä käytämme erilaisia valukoneistuksia parantaaksemme näitä osia entisestään. Päästäksemme eroon ylimääräisestä tavarasta, käytämme leikkaavia työkaluja. Tasoittaaksemme valetun osan pinnan hiomme, puhdistamme tai puhallamme sen usein. Seuraavaksi puhdistamme pinnan useilla eri tavoilla. Tarvittaessa voimme myöhemmin lisätä anodisointia, sähköpinnoitusta tai pinnoitusta.

Alumiinivalun työstö on laajalti suosittu monilla teollisuudenaloilla. Autoteollisuus, ilmailu- ja avaruusteollisuus, lääketiede, elektroniikka ja kulutustavarat ovat yleisiä. Voimme kuitenkin käyttää erilaisia alumiiniseoksia monien alumiiniosien valmistamiseen näille teollisuudenaloille.

Esimerkiksi alumiini-silikoni-seos on täydellinen lujuuden ja kulutuskestävyyden kannalta. Toisaalta alumiini-magnesiumseos tarjoaa erinomaisen korroosionkestävyyden. Lisäksi alumiini-sinkkiseos soveltuu työstettävyyteen. Valinta riippuu siis pääasiassa tuotteen tyypistä.

Asiat, jotka sinun on otettava huomioon, kun alumiini valu koneistus

Alumiinivalun koneistuksessa on otettava huomioon useita tekijöitä. Näillä tekijöillä varmistetaan yleensä lopullisen osan laatu, tehokkuus ja tarkkuus. Kullakin alla mainitulla näkökohdalla on ratkaiseva merkitys parhaiden tulosten saavuttamisessa.

#1 Materiaalin kunto

Alumiinivalukappaleen kunto on tarkistettava ennen koneistusta. Näkyykö vääntymiä tai lohkeamia? Säröillä tarkoitetaan alumiinivalukappaleen vääristymiä tai muodonmuutoksia. Tehtaalla puhdistamme alumiinivalukappaleen ensin, jos siinä on ongelmia.

Seuraava asia, joka sinun on otettava huomioon, on alumiinin tyyppi. Onko se lämpökäsittelemätöntä vai lämpökäsiteltyä alumiinia? Huomaa, että lämpökäsittelemätön alumiini on yleensä pehmeää, kun taas lämpökäsitelty alumiini on vahvempaa. Tällä tekijällä on siis ratkaiseva merkitys leikkuutyökalua valittaessa.

#2 Jäähdytys

Jäähdytysneste on iso asia täällä. Sillä on kolme päätehtävää. (1) se pidentää koneen käyttöikää. (2) se ylläpitää työstettyjen valukappaleiden laatua. (3) se varmistaa käyttäjän turvallisuuden.

Saatat miettiä, miten valita oikea jäähdytysneste projektiisi. Kuten tiedät, jäähdytysnesteitä on kolmea eri tyyppiä. Kaikkien niiden testaaminen voi maksaa rahaa ja aikaa. Suosittelemme kuitenkin aina mikroemulsio-jäähdytysnesteen käyttöä.

#3 Leikkaustyökalut

Leikkaustyökalu on valittava huolellisesti kyseistä alumiiniseosta varten. Valitsemme yleensä leikkaustyökalut, joilla on suuri leikkaus.

Voit käyttää joko täyskovametallijyrsintä tai PCD-jäämää. Huomaa, että PCD on suhteellisesti kalliimpi kuin täyskarbidityökalut. Saat kuitenkin parempia tuloksia ja voit työskennellä pitkään.

#4 Leikkausgeometria

Kolme leikkausgeometriaa ovat olennaisia: harjakulma, välyskulma ja lastunmuodostus. Positiivinen harjakulma sopii pehmeille ja muokattaville metalleille, kuten alumiinille. Oikea välyskulma estää yleensä työkalun hankautumisen. Lopuksi täydellinen muotoilu auttaa tehokkaassa lastunpoistossa. Nämä tekijät ovat olennaisia leikkaustehokkuuden ja tasaisen pinnan viimeistelyn kannalta.

#5 Syöttö ja nopeus

Syklien kesto on tässä yhteydessä ratkaisevan tärkeä näkökohta. Keskitymme aina sen vähentämiseen. Tätä varten käytämme CAD/CAM-ohjelmia tarkkojen työstösimulaatioiden tekemiseen. Nykyaikaisella tekniikalla voidaan sitä paitsi parantaa johdonmukaisuutta ja tehokkuutta.

#6 Valaisimet

Oikean valaisimen valinnasta tulee ongelma, kun on kyse monimutkaisista malleista. Tässä tapauksessa arvioimme ammattitaitoisesti, miten kutakin alumiiniosaa pidetään ja kiinnitetään. Asiantuntijamme löytävät yleensä parhaan ratkaisun kullekin osalle. Tässä tapauksessa jousitetut tuet auttavat paljon.

Usein kysytyt kysymykset

Miksi koneistusta tarvitaan aina, kun komponentti valetaan?

Tarkkojen mittojen saavuttamiseksi tarvitaan yleensä koneistusta valun jälkeen. Kuten tiedät, valetuissa komponenteissa on usein karheat pinnat, ja niiden on täytettävä tarkat vaatimukset. Valukoneistuksella poistetaan ylimääräinen materiaali ja saadaan sileä pinta.

Mitä on valettu alumiini verrattuna CNC-alumiiniin?

Valettu alumiini muodostetaan yleensä valamalla sulaa alumiinia muottiin. Jähmettyessään sula metalli muodostaa monimutkaisia muotoja. CNC-alumiini työstetään yleensä kiinteästä alumiinilohkosta CNC-tekniikkaa käyttäen. Toinen on additiivinen prosessi, kun taas toinen on subtraktiivinen prosessi.

Onko valu halvempaa kuin koneistus?

Se riippuu. Suurissa tuotantotilauksissa valu on yleensä halvempaa kuin koneistus. Valussa muottien valmistus voi olla kallista. Kun valumuotit on tehty, voidaan kuitenkin valmistaa satoja ja tuhansia valettuja osia. Kokonaiskustannukset huomioon ottaen valu on siis halvempaa. Pienimuotoisessa tuotannossa koneistus on kuitenkin edullisempi vaihtoehto.

Ota yhteyttä tänään

Ota yhteyttä tänään kaikkiin alumiinivalun työstötarpeisiisi. Asiantunteva tiimimme on aina valmis auttamaan sinua laadukkailla, tarkoilla ja tehokkailla ratkaisuilla. Ota yhteyttä nyt keskustellaksesi projektisi tarpeista ja saadaksesi tarjouksen. Olemme täällä auttamassa sinua saavuttamaan valmistustavoitteesi.

0 kommenttia