Az öntvények gyakran durva felületű alkatrészeket állítanak elő. E felületek javítására a gyártók többféle öntvény felületkezelési lehetőséget alkalmaznak. Megmunkálást alkalmaznak a maradékok eltávolítására, csiszolást a jobb pontosság érdekében, polírozást a sima, fényes felületek érdekében stb.

A galvanizálás fényes fémréteget ad hozzá, hogy megállítsa a rozsdát és szebbé tegye a megjelenést. A porfestés színes port permetez, amely keményre sül az erős felület érdekében. Az eloxálás az alumínium alkatrészeket szuperkeményvé teszi, és megakadályozza a rozsdásodást. A festés színt ad és védi az alkatrészeket. A polírozás simává és fényessé teszi az alkatrészeket.

Ebben a cikkben részletesen megismerheti az öntvények minőségének és megjelenésének javítására szolgáló különböző felületkezelési lehetőségeket.

Felületkikészítési lehetőségek

A. Mechanikai befejező módszerek

A gyártók mechanikus kikészítési módszereket alkalmaznak. Ezek a módszerek segítenek az öntött alkatrészek méretpontosságának és minőségének növelésében. Eltávolítják a fémmaradványokat, kisimítják a felületet, és jobbá teszik a végleges alkatrész tulajdonságait.

1. Megmunkálás

A megmunkálási folyamat magában foglalja a vágószerszámokat. Ezek a szerszámok a munkadarab alakítására szolgálnak az anyag eltávolításával. Gyakori megmunkálási módszerek a következők:

- Fordulás: A gyártó vágószerszámokkal vágja le a felesleges fémet, miközben forgatja az öntött alkatrészt. Ez a módszer jól működik hengeres alkatrészeknél. Segít a ±0,05 mm-es méretpontosság elérésében.

- Marás: A forgó marógép akkor távolítja el az anyagot, ha az alkatrészt álló állapotban tartja. A marással nagyon kemény alakzatokat készíthet, és akár ±0,02 mm pontosságot is elérhet.

- Fúrás: Fúrógépet használhat az alkatrészeken lévő lyukak készítéséhez. Általában a fúrófejekkel akár 0,5 mm átmérőjű lyukak is készíthetők. Ezeknek a furatoknak a tűréshatára a mérettől függően ±0,05 mm és ±0,1 mm között mozog.

- Unalmas: A fúrási eljárás alkalmas meglévő furatok bővítésére. Akár ±0,01 mm pontosságot is biztosít.

- Formázás és gyalulás: Ezeket a technikákat egyenes vágási műveletek elvégzésére és sima felületek készítésére használják. A pontosságuk ±0,1 mm körüli.

Szerszámanyagok:

A szerszámok kiválasztása az öntött fémtől és a befejezési szabványoktól függ. Választhat Nagy sebességű acél (HSS) a lágy fémekhez. A vágási sebesség akár 30-40 m/perc is lehet. A keményfém szerszámok jó választás kemény és szívós anyagokhoz. Ezek a szerszámok 150-300 m/perc sebességet biztosítanak.

Szerszámkopás és annak hatásai:

A szerszám a hosszú ideig tartó ismételt használat miatt gyakran elhasználódik. A hibás szerszámok érdes felületeket és méretpontatlanságokat okoznak. Növelik a hibák kockázatát is. Ezért fontos a szerszámok megfelelő karbantartása, hogy elkerüljük ezeket a hatásokat.

2. Csiszolás

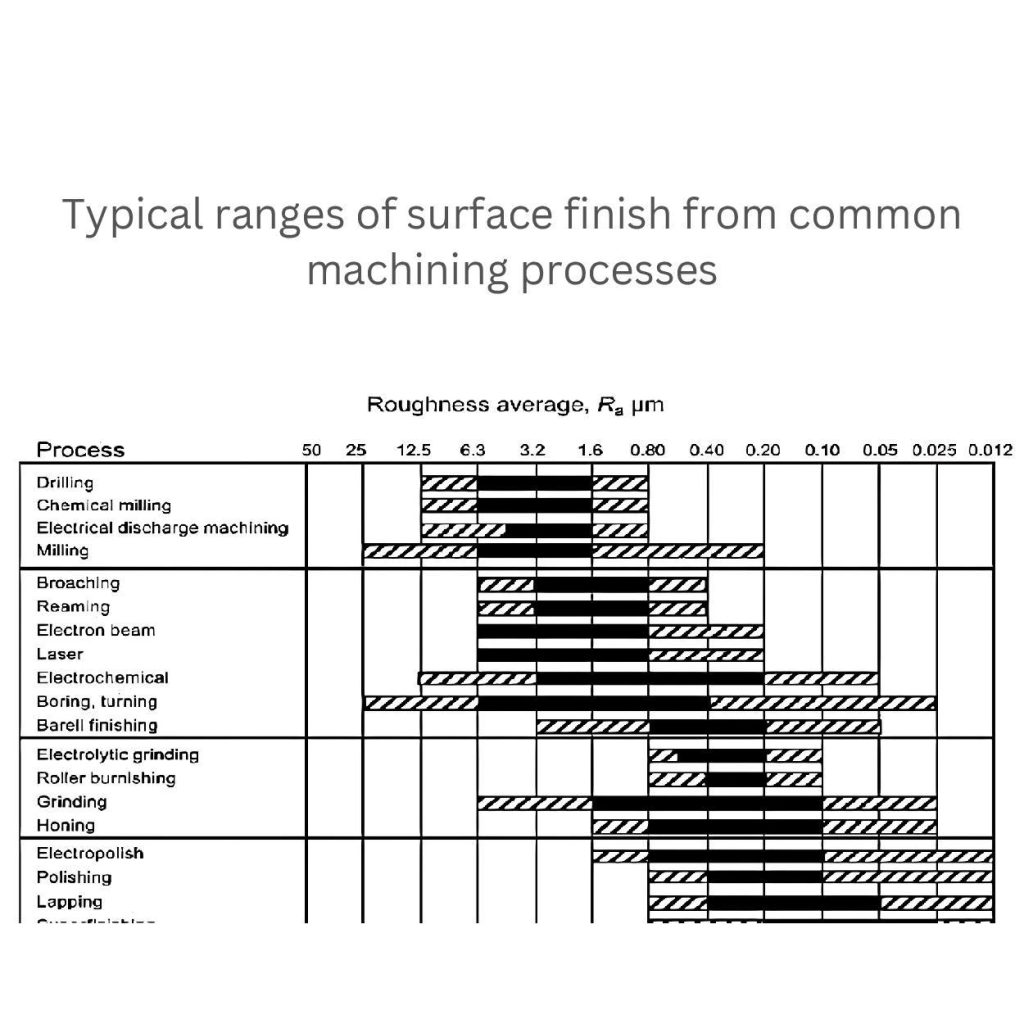

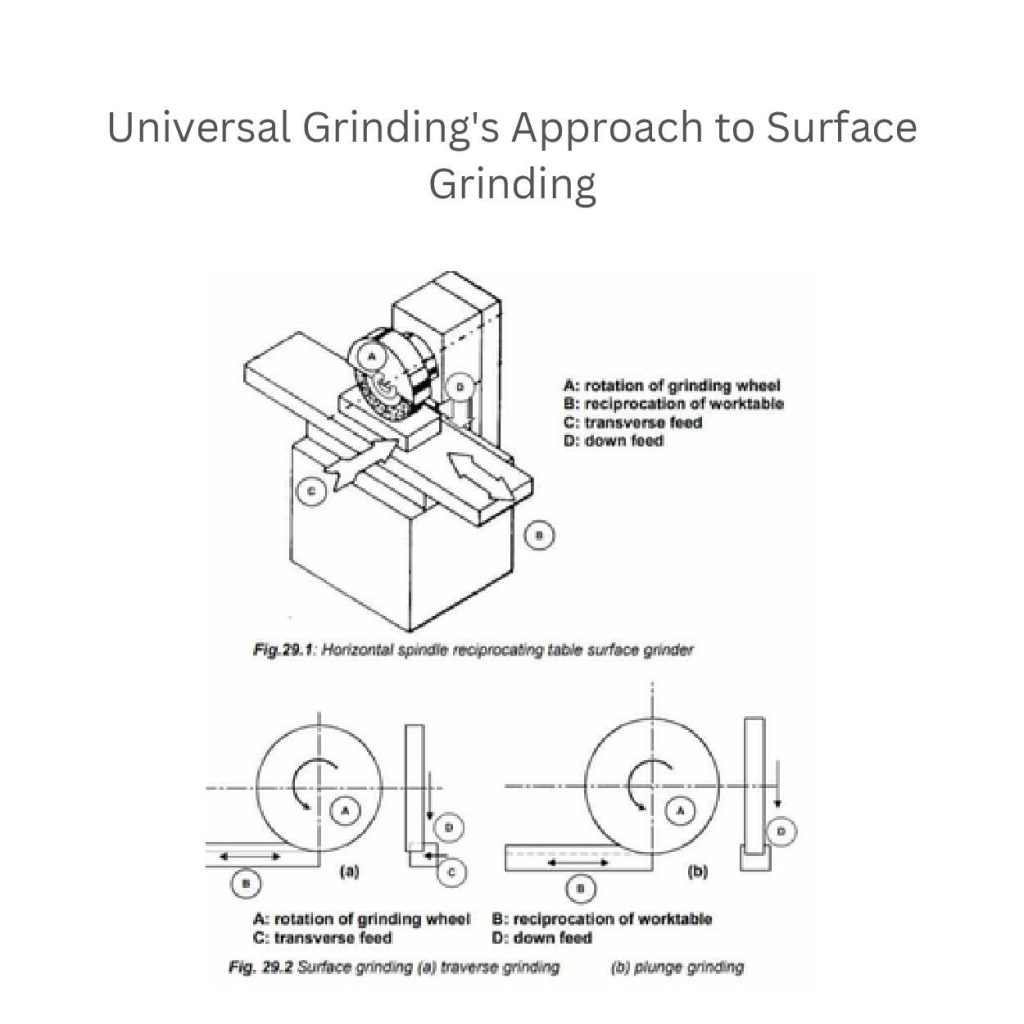

A csiszolás egy befejező technika. Csiszolókorongokat használ, amelyek kisimítják az alkatrész felületét. A különböző hatékony csiszolási módszerek közé tartoznak:

- Felületcsiszolás:

Sík felületeket biztosít, és ±0,001 mm-es tűréseket érhet el. A képen egy vízszintes orsót és egy oda-vissza mozgó asztalt használó felületcsiszolási folyamat látható. Itt a felületcsiszolást két típusba sorolják:

- A traverz csiszolás: A köszörűkorong oldalirányban mozog a felületen.

- A merülő csiszolás: A korong egyenesen lefelé halad az anyagba.

- Hengeres köszörülés: A gyártók ezt a módszert hengeres alakú alkatrészeknél alkalmazzák, és akár ±0,002 mm-es tűréseket is elérhetnek.

- Centerless köszörülés: Ez a módszer ideális a pontos kerek munkadarabok készítéséhez. Szoros, ±0,001 mm-es tűréshatárokat érhet el.

- Kúszó etetőanyag-csiszolás: A gyártók ezzel a technikával távolítják el a keményebb anyagok mély vágásainak maradványait. Ezzel ±0,002 mm-es tűréshatár érhető el.

Csiszolóanyagok:

A csiszolóanyag egyfajta szemcsés anyag. Ezt tulajdonképpen a csiszolás során vágásra vagy dörzsölésre használják, és a csiszolandó fémen alapul. A gyártók például az acélokhoz alumínium-oxidot használnak, amelynek szemcsemérete 60-120 közötti. A keményebb anyagokhoz (kerámia) szilíciumkarbidot használnak 120-240-es szemcsemérettel.

Hűtőfolyadékok:

A hűtőfolyadékok fontosak az alkatrészek hő okozta károsodástól való védelme érdekében. Szabályozzák az alkatrészek és a csiszolókorongok hőmérsékletét. A hűtőfolyadékok csökkentik a tárcsa kopását is, mivel kenést biztosítanak és megkönnyítik a forgács eltávolítását. A hűtőfolyadékok gyakori típusai közé tartoznak a vízben oldódó olajok és a szintetikus hűtőfolyadékok.

3. Polírozás

Az öntvénygyártók polírozási módszerekkel javítják a végtermék felületét. Ezek a módszerek fényes és esztétikus megjelenést kölcsönöznek az alkatrészeknek, valamint növelik élettartamukat. A polírozás típusai a következők:

- Polírozás: Ez az eljárás olyan csiszolókorongokat használ, amelyek sebessége 2000 és 4000 fordulat/perc között mozog. Ezt vászon vagy filc anyagokkal állítják elő. A gyártók ezekkel a kerekekkel simítják a felületeket. Gyakran alkalmaznak csiszoló és nem csiszoló módszereket a további kidolgozáshoz.

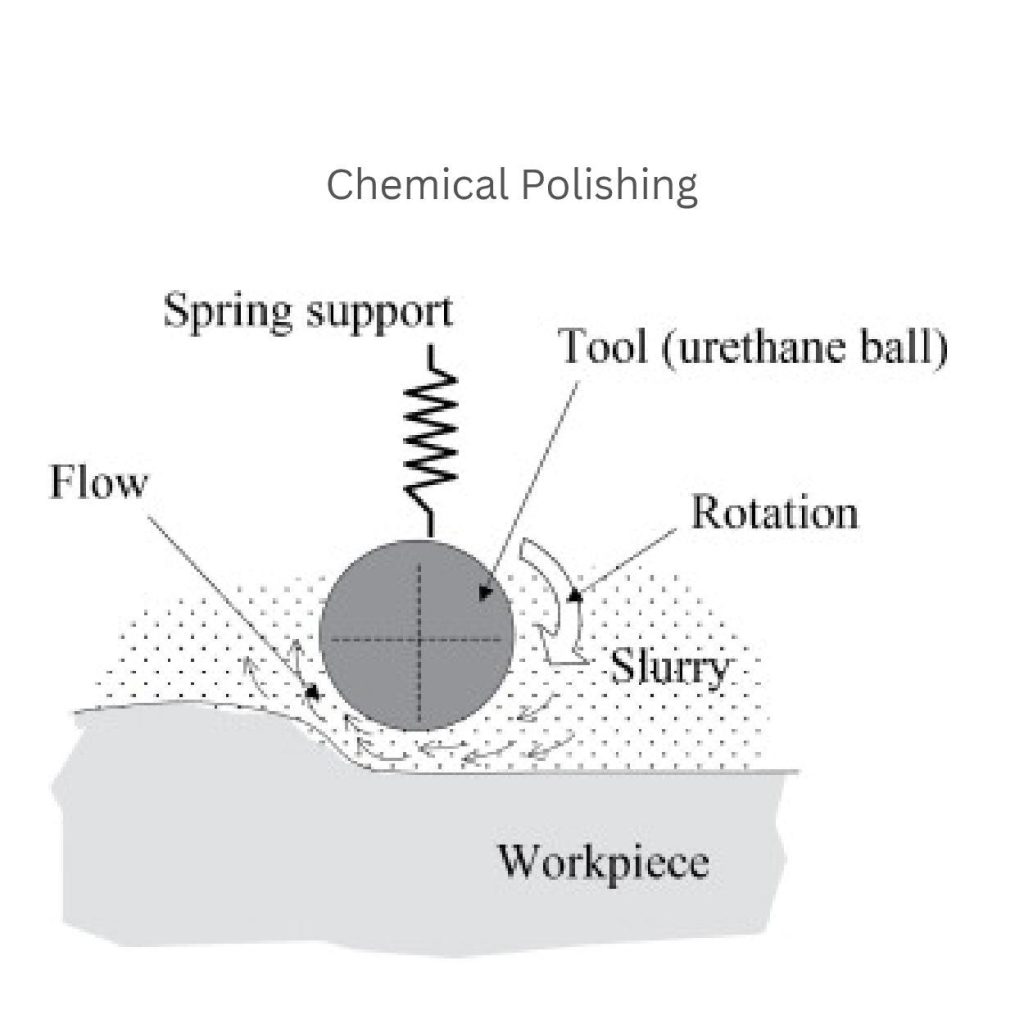

- Kémiai polírozás:

Ennél a módszernél egy forgó szerszám (uretángolyó) simítja a munkadarab felületét. A szerszám egy rugós alátámasztáson keresztül ad nyomást. A gyártó a szerszám alatt iszapot áramoltat. Ez kémiai és mechanikai hatás révén csiszolja a felületet.

- Lapping: A lapping finom csiszolóanyagok (gyémántpaszta) használatával történik. Ez az eljárás nagyobb sima felületet biztosít. Nagy pontosságú alkatrészeknél alkalmazható, hogy akár 0,01 µm-nél kisebb RA értékű felületeket érjünk el.

- Honolás: A csiszolási módszerek jól működnek a belső felületi felületeken, például a hengerfuratokon. Csiszolóköveket használ. Ez eltávolítja a maradványokat, és pontos, sima felületet biztosít. A csiszolás az anyagtól függően ±0,01 mm és ±0,02 mm közötti tűréshatárokat biztosít.

B. Kémiai kikészítési módszerek

Kémiai maratás

A kémiai maratás marószerek segítségével távolít el bizonyos területeket az alkatrészből. A gyártók például a réz esetében vas-kloridot, az acél esetében pedig salétromsavat használnak. Ezt a technológiát bonyolult fémdizájnhoz használják az elektronikában (NYÁK) és a díszítő daraboknál. A maratási mélységek 0,01 és 0,5 mm között változnak a fémtől és az expozíciós időtől függően.

Kémiai őrlés

A kémiai marás eltávolítja az anyag ellenőrzött mennyiségét a kémiai maratás. Anyageltávolítása 0,1 és 2 mm között változik, attól függően, hogy az alkatrésznek mire van szüksége.

Ezenkívül nincs szükség mechanikus szerszámokra, mivel ezek nélkül is képes összetett formákat létrehozni. Ezt a módszert a repülőgépiparban és az autóiparban használhatja.

Pácolás

A pácolás eltávolítja az oxidokat, a vízkő és a rozsdát a fémfelületek tisztítása érdekében. Savas oldatokba való merítéssel történik. Például sósavval vagy kénsavval.

A pácolás 0,05 és 0,3 mm közötti mélységben tisztíthat. Ez azonban a használt savtól és a merítési időtől függ. Ezt az eljárást használhatja fémfelületek galvanizáláshoz, festéshez vagy hegesztéshez való előkészítéséhez.

C. Bevonási és galvanizálási módszerek

1. Festés

A festéshez többféle bevonatot használnak. Például oldószeres, vízbázisú és porfestékeket. Festés előtt a jobb tapadás érdekében fontos a felület megfelelő előkészítése és tisztasága (95% felett). Ez magában foglalja a zsírtalanítást és a foszfátozást.

Az alkatrészt festheti szórásos festéssel, mártással vagy elektrosztatikus permetezéssel. Használja őket az anyagtípusok és a befejezési igények szerint.

2. Galvanizálás

A galvanizálás a bevonat fémre történő felhordásának folyamatát jelenti galvanizálással és elektrolízis nélküli galvanizálással. A galvanizálás során különösen az elektrolízis során olyan fémeket, mint a króm, a nikkel vagy az arany rakódik le. Eközben az elektrolízis egyenletes bevonatokat ad külső áram nélkül.

A bevonat vastagsága 0,005-0,25 mm között mozog. Ellenáll a rozsdának és a kopásnak, és dekoratív felületet biztosít az olyan iparágak számára, mint az autóipar és az elektronika.

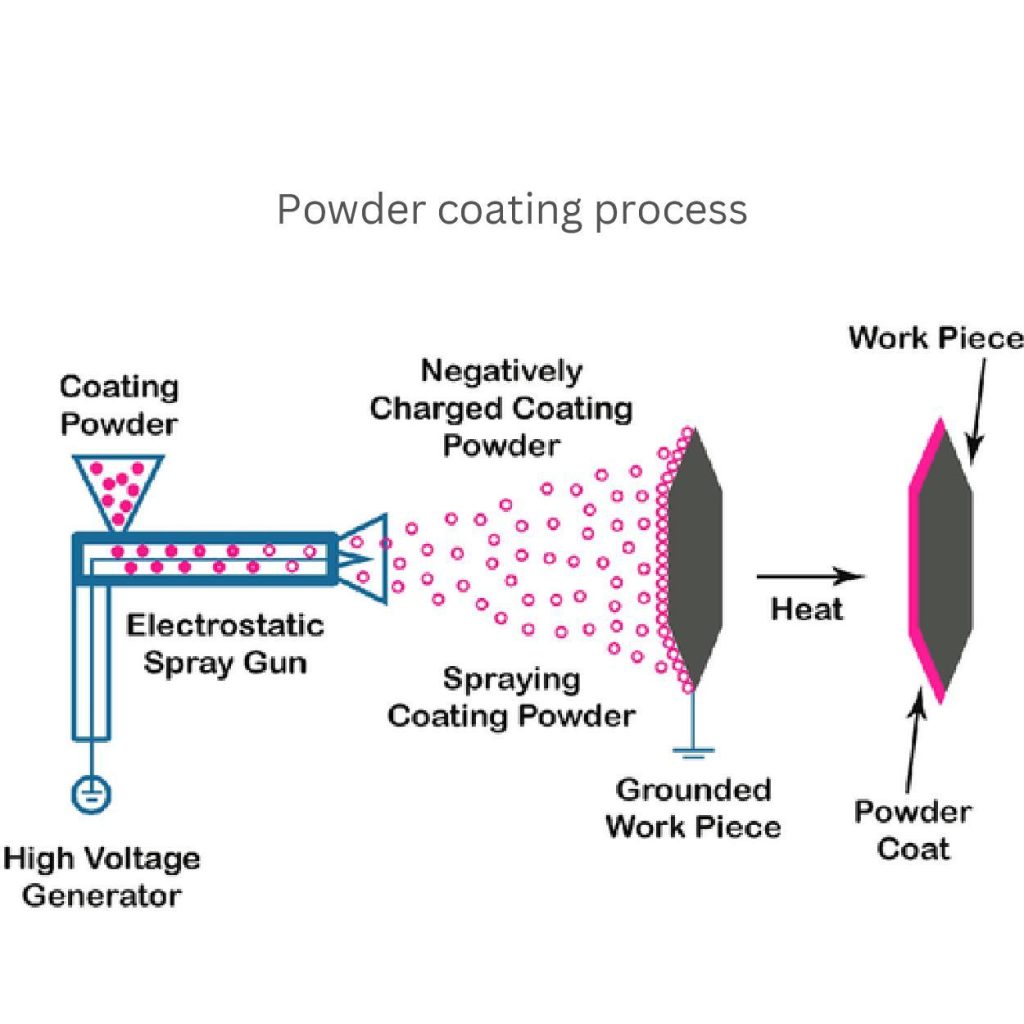

3. Porbevonat

A porfestés negatív töltésű port használ a földelt munkadarabokra történő felhordáshoz. A gyártók 160°C és 200°C közötti hőmérsékleten melegítik a tárgyat. Ennek hatására a por sima felületet képez.

A porfesték hosszabb ideig tart, megakadályozza a korróziót és környezetbarát. Alkalmas autóalkatrészekhez, készülékekhez és bútorokhoz.

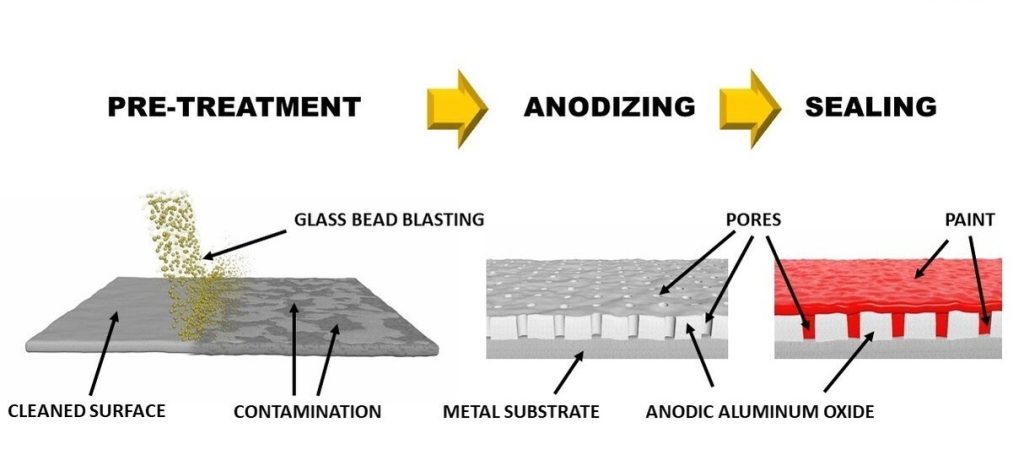

4. Eloxálás

Az eloxálás olyan eljárás, amely megváltoztatja a fém felületét. Elektromosságot és vegyi fürdőt használ. Ezáltal vastagabb réteg keletkezik a fém felületén. Az új réteg ellenállóbb a korrózióval és a kopással szemben. Az eloxálás a fém megjelenését is megváltoztathatja. Az alumínium a leggyakrabban eloxált fém. Az eljárást számos iparágban használják, például a repülőgépiparban, az autóiparban és az építőiparban.

Elmehet a öntött alumínium eloxálása oldal, hogy többet tudjon meg az alumínium anoidizáló felületkezelésről.

Fejlett felületkezelési technikák

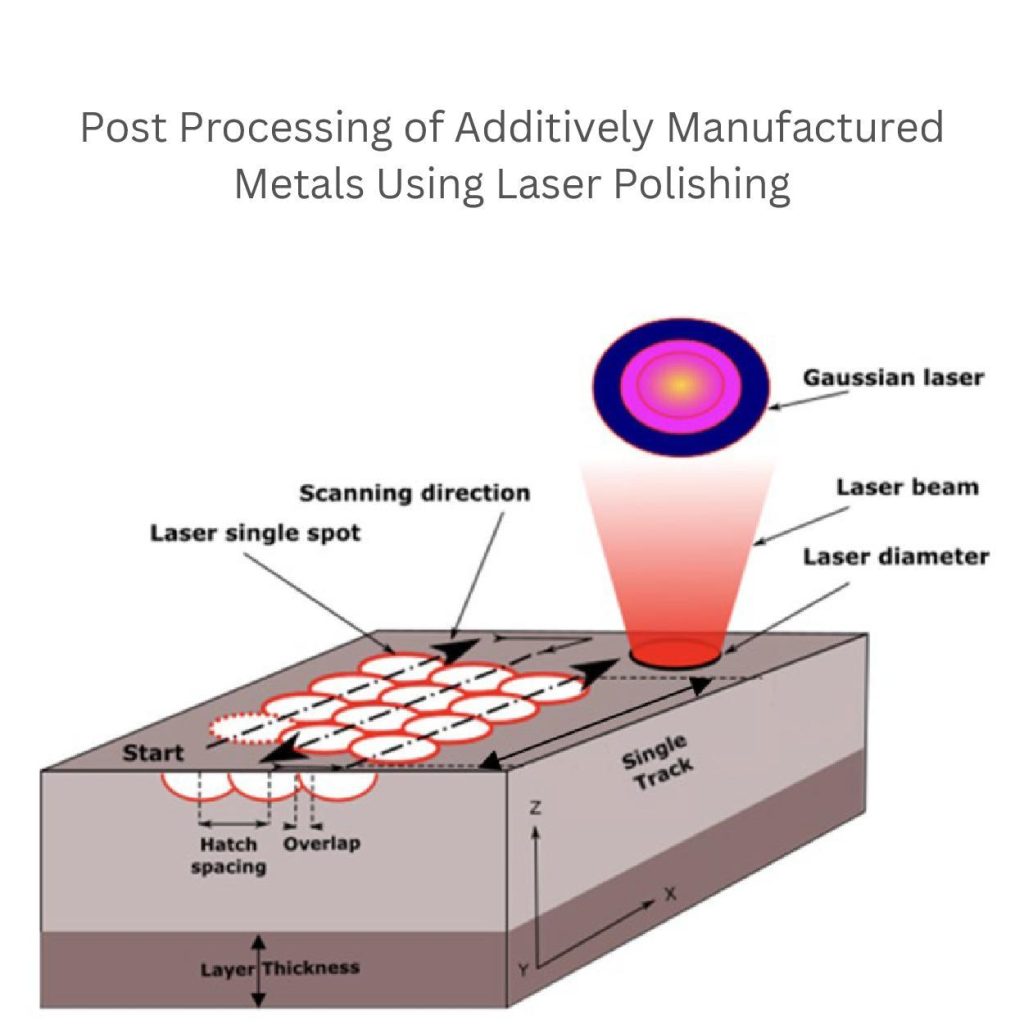

1. Lézeres polírozás

A lézeres polírozás javítja az additív módon gyártott fémfelületeket. Rétegről-rétegre egyedi nyomokat hoz létre a felületi minőség javítása és az érdesség csökkentése érdekében.

A Gauss-lézersugár egy bizonyos irányban pásztázik. Megolvasztják és kisimítják az anyagréteget. Ez a lézerfolt az állandóság érdekében 0,1-0,5 mm-es nyílásközzel átfedésben van.

A lézeres polírozás nagy energiájú lézersugarakat használ a felületi réteg elfolyósítására és újbóli megszilárdítására. Ez akár ±0,1 µm pontosságot is biztosít. Ez az eljárás olyan kemény formák és eszközök esetében előnyös, mint az orvosi implantátumok, űrhajózási alkatrészek és precíziós optika.

Elektrokémiai polírozás

Az elektrokémiai polírozás (ECP) elektromos áramot használ. A fém alkatrészek felületét simítja és finomítja, korrózióállósága 80-95%.

Ez a folyamat olyan, mint a fordított galvanizálás. Mivel a gyártók a fém hozzáadása helyett egy vékony réteget távolítanak el. Így érik el a magasan polírozott felületet.

Az ECP ideális orvosi eszközök, turbinalapátok és űrhajózási alkatrészek számára.

Ultrahangos befejezés

Az ultrahangos kikészítés nagyfrekvenciás hanghullámokat használ. Ezek a hullámok rezgéseket keltenek a csiszolórészecskékből és a folyékony fémből álló iszapban. A rezgések felkavarják a csiszolórészecskéket, hogy az alkatrész felületét bombázzák. Ez eltávolítja a fémet, és magasabb polírozású eredményt eredményez.

Az ultrahangos megmunkálással akár 0,1-0,3 µm-es felületi minőséget is el lehet érni. Hatékonyan alkalmazható a bonyolult formák sorjázására, polírozására és a szennyeződések eltávolítására.

Öntési hibák: Megelőzés

1. Porozitás

A porozitás apró lyukaknak vagy üregeknek tűnik. A fém belsejében alakul ki és gyengíti azt. Előfordulásának okai a következők:

- Az olvadt fém helytelen kezelése

- Környezeti tényezők

- Penészgombával kapcsolatos problémák (régi vagy sérült)

Gáz porozitás:

A gázporozitás a megszilárdulás során következik be. Olyan gázok, mint a hidrogén, a nitrogén vagy az oxigén belépnek a fémekbe vagy keverednek azokkal. Ezek a gázok felhalmozódnak a belsejében, és buborékokat képeznek. Például az alumíniumban a hidrogén oldhatósága 660°C-on 0,69 cm³/100g. Ez 0,034 cm³/100g-ra csökken, amikor a fém szilárddá válik.

Homok porozitás:

A homok porozitása a homoköntés során következik be. Néhány homokszemcse vagy az öntőformákból származó gázok keverednek az olvadt fémmel.

Megelőzés:

A gyártók argonnal gázmentesítik vagy vákuumban megolvasztják a fémet, hogy eltávolítsák a csapdába esett gázokat.

A homok porozitásának megelőzése érdekében fontos, hogy alacsony áteresztőképességű, finom szemcséjű homokot használjunk. Továbbá nedvességet kell alkalmazni a homokformára. Ezek a lépések 3-5%-vel csökkenthetik a hibákat.

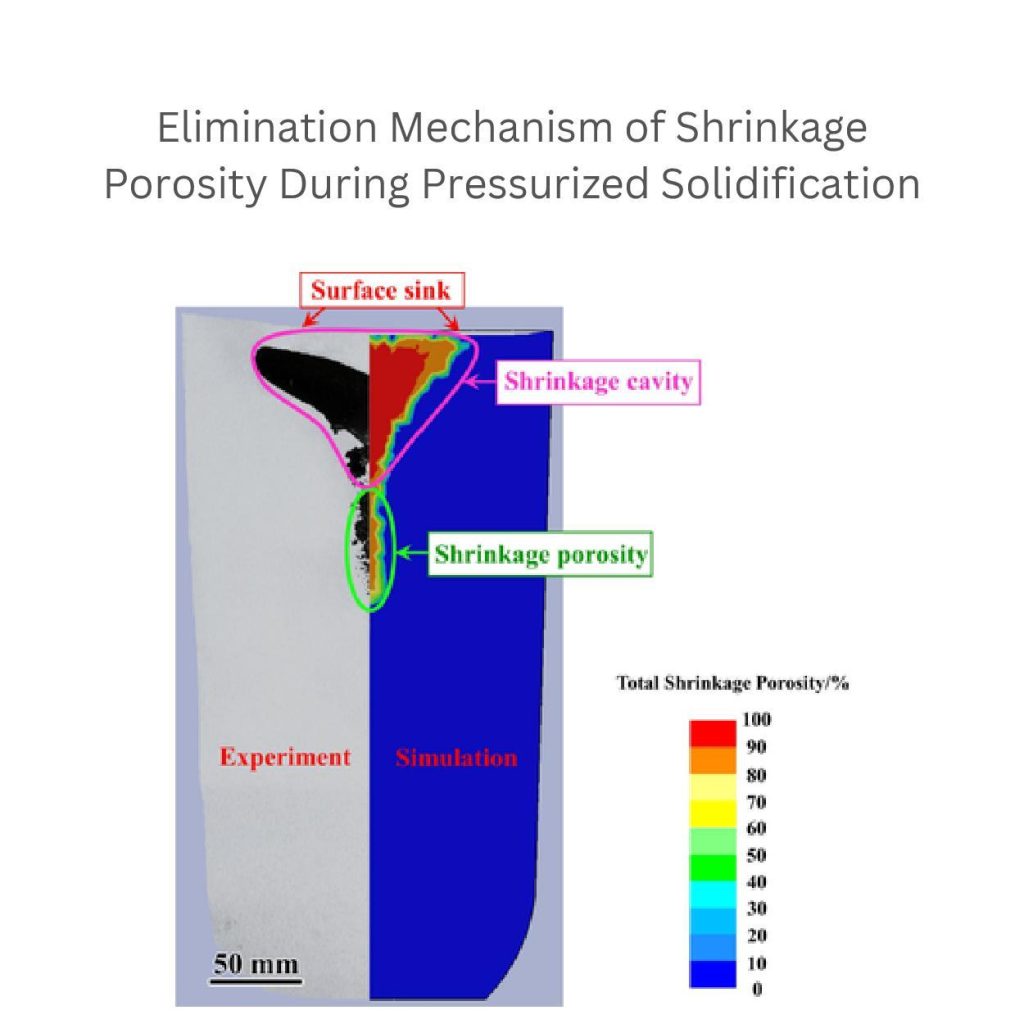

2. Zsugorodás

Amikor a fém megszilárdul, egyenetlenül zsugorodik, és belül üregeket hagy, amit zsugorodási porozitásnak nevezünk. Ez egy gyakori probléma, és gyakran fordul elő alumínium öntvény. Ez az ötvözet akár 6,6% térfogatra is zsugorodhat. A különböző tényezők befolyásolják a zsugorodást, mint például:

- Hűtési sebesség

- Fém típus

- öntvények tervezése

Például az alumínium nagyobb hűtési sebessége (30 °C/perc) repedéseket okoz. Eközben az 5 °C/perc egyenletes szerkezetet biztosít.

Megelőzés

A zsugorodás elkerülése érdekében a megszilárdulás során adagolókkal extra olvadt fémet adhat hozzá. Emellett tartsa állandóan az öntési hőmérsékletet. Például 650-700 °C az alumínium esetében. Tervezzen egységes formát. A vastagabb szakaszok esetében alkalmazzon hűtést is. Ezek a hűtések felgyorsítják a megszilárdulási folyamatot és minimalizálják a zsugorodást.

Ez a kép a zsugorodási porozitást mutatja. Ez a nyomás alatti megszilárdulás során csökken. Látható a különbség a kísérlet és a szimulációs szakaszok között. Egy színskála mutatja a teljes zsugorodási porozitás mértékét. A kék például nulla, a kiemelt zöld szakasz 40-50 körül van, a piros zsugorodási porozitás pedig 100% zsugorodást mutat.

3. Durva felületek

A durva felületek tökéletlenségekre utalnak. Ez a probléma befolyásolja az öntött alkatrészek megjelenését és teljesítményét. Ezek a következők miatt alakulnak ki:

- Penész érdessége: Az egyenetlen penészfelületek a penész érdességét okozzák, gyakran a következők miatt durva homokszemcsék. Például az AFS GFN <50-es AFS GFN értékkel rendelkező formák nagyon durvává teszik a felületeket.

- Homokos zárványok: Amikor a gyártók olvadt fémet öntenek a homokformába, számos laza homokszemcse ragad az olvadt fémhez, és befolyásolja a felületet.

- Erózió: Az olvadt fém 2 m/s-nál nagyobb sebessége eróziót képez.

Felület érdessége:

A felületi érdességet olyan eszközökkel mérheti, mint a profilométer. A homoköntéses alkatrészek átlagos érdessége (Ra) általában 6-25 µm között van. Eközben ez a polírozott alkatrészeknél 0,4-0,8 µm között mozog.

A homoköntvényeknél azonban az Rz (nagyobb magassági eltérésekkel járó érdesség) 50 µm vagy annál nagyobb értékek között ingadozik.

Megelőzés

Javítsa az öntőforma minőségét, és használjon finom szemcsés homokot (pl. AFS GFN >60). Alkalmazzon sima tűzálló bevonatokat. Emellett az erózió csökkentése érdekében szabályozza az öntési sebességet 1,5-2 m/s-ra. Az utolsó simításhoz használhat csiszolási vagy polírozási módszereket.

Megfontolások a felületkezelési lehetőség kiválasztásához

A megfelelő felületkezelés kiválasztása több tényezőtől függ, amint azt a táblázatban is láthatjuk. Például a költségtől, az anyagkompatibilitástól, a kívánt felületi minőségtől és a gyártási mennyiségtől. Válassza ki őket bölcsen, hogy igazolja a befektetését.

Következtetés:

A gyártott alkatrészeknek gyakran van érdes felületük, amelyet javítani kell. A durva felületek olyan hibás problémák miatt is előfordulhatnak, mint a porozitás, zsugorodás vagy a szerszám kopása. Akárhogy is, ezeket többféle felületkezelési lehetőséggel javíthatja. Ezek a módszerek közé tartozik a csiszolás, a megmunkálás, a polírozás vagy a bevonatok. A technikák kiválasztása attól függ, hogyan szeretné a durva felületeket finom kidolgozássá alakítani, illetve az alkalmazások felhasználásától.

0 hozzászólás