A nagynyomású öntés során először egy öntőformát készítünk a játék formájára. Ezután megolvasztjuk a fémet, amíg folyékony nem lesz, mint a víz. Egy nagy gép segítségével a forró, folyékony fémet nagy nyomással gyorsan a formába nyomod. A fém lehűl és szilárddá válik, felveszi a forma alakját. Végül kinyitod a formát, és kipattintod belőle a vadonatúj fémjátékodat! Ez a nagynyomású öntés dióhéjban.

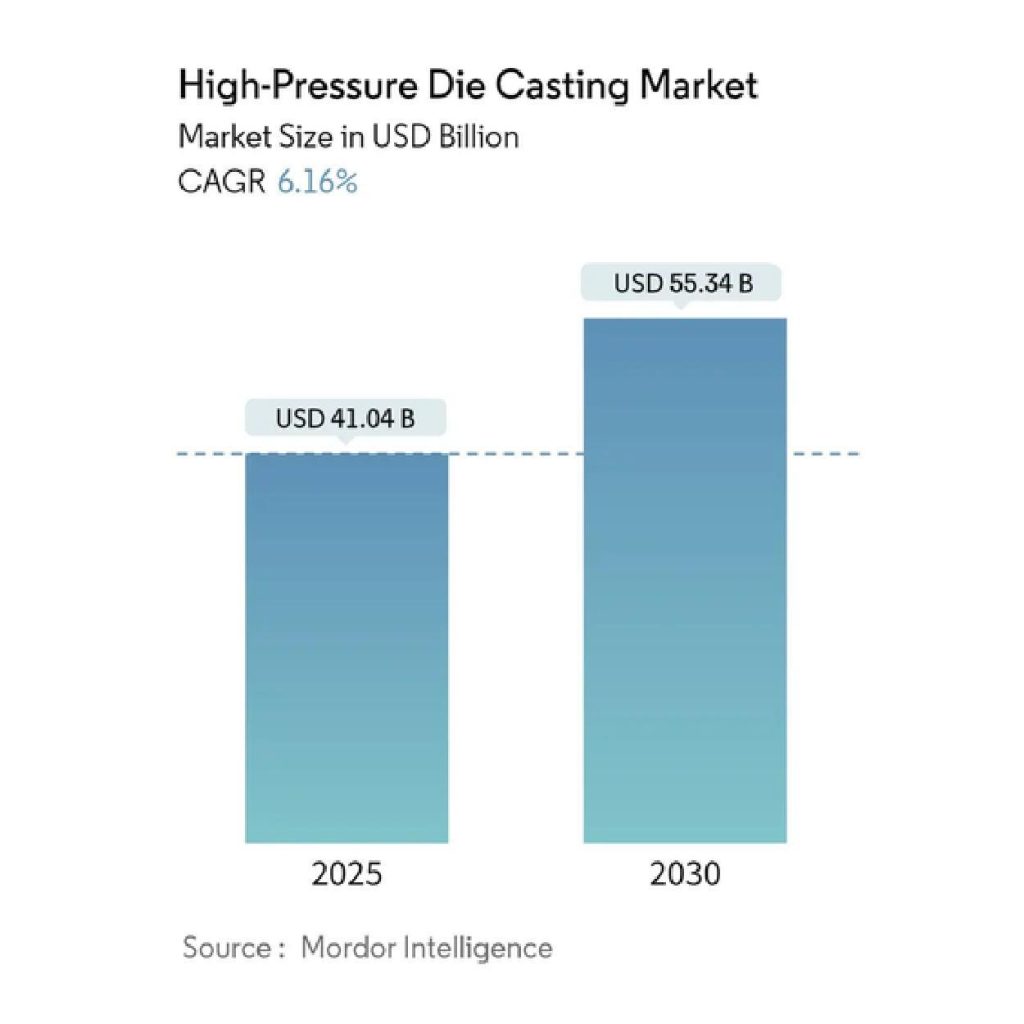

A HPDC 2030-ra várhatóan $55,34 milliárd forintra nő. Növekedésének okai a kis és nagy volumenű ipari alkalmazások, például autóalkatrészek vagy elektronika.

Ebben a cikkben többet megtudhat erről a folyamatról és a vonatkozó paraméterekről, például technikákról, tervekről, optimalizálásról stb.

A nagynyomású öntés alapelvei

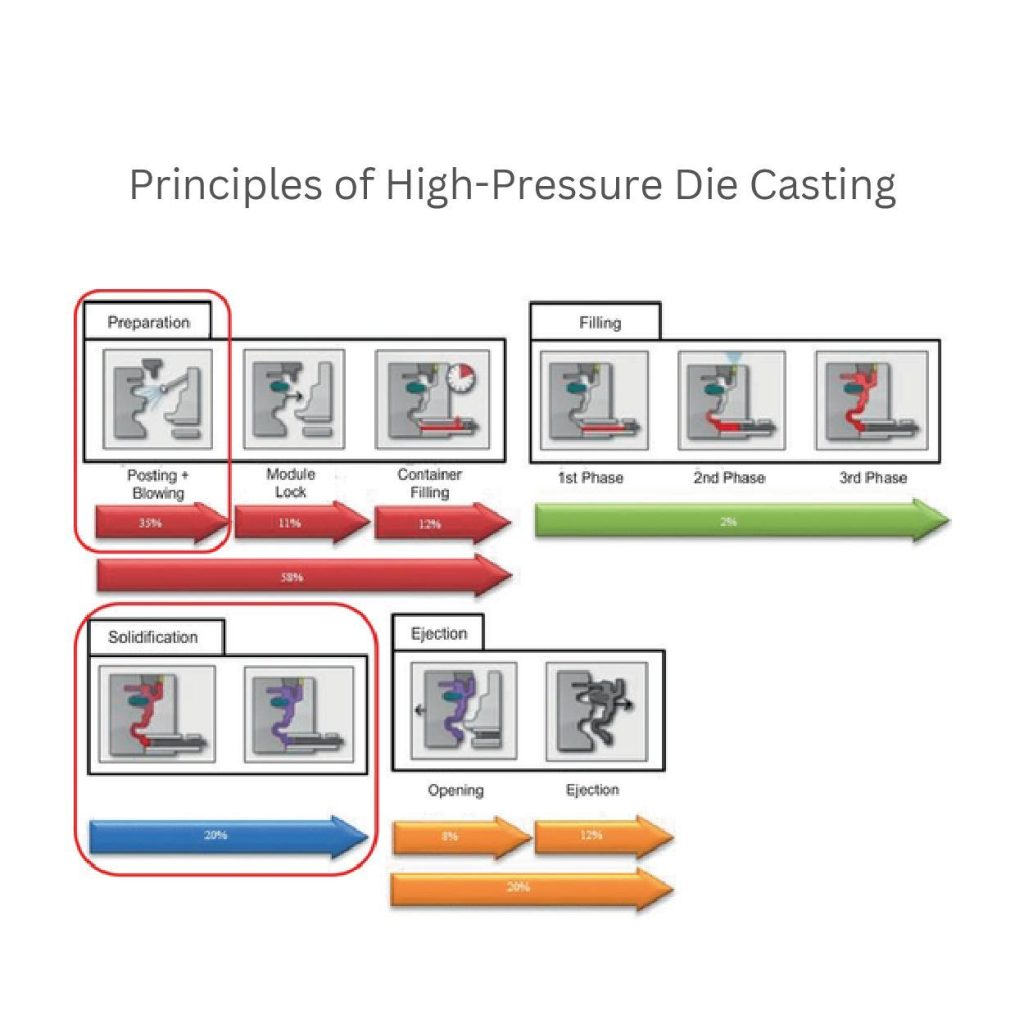

A gyártók kezdik nagynyomású öntés néhány kezdeti előkészülettel. Ez az előkészítés magában foglalja a penész tisztítását (kiküldés és fújás) és szoros lezárását (modulzár). Ezután beleöntik az olvadt fémet a tartályba.

A gépre szerelt befecskendező rendszerek 10 MPa és 150 MPa közötti nyomáson pumpálják a fémet a szerszám felé. Ez a rendszer három fázisban haladhat át.

A töltés során az első fázisban alacsony nyomást alkalmazzon, a második fázisban növelje a sebességet és a nyomást, a harmadik fázisban pedig tartsa fenn az egyenletes nyomást.

A megszilárdulási lépés az olvadt részecskéket kemény formává alakítja. A darabprofilnak megfelelően alakítja őket. Végül a gyártók kinyitják a formát, és eltávolítják a szilárd fém alkatrészt.

Az olvadt fém jellemzőinek szerepe

Az olvadt fém viszkozitását és nagy folyékonyságát 1-10 mPa-s, illetve 20-50 cm folyási távolság körül kell fenntartani. Ez simán kitölti a penész belsejében lévő anyagokat. Továbbá, tartsa a hőmérsékletet 20-30 °C-kal az olvadáspont felett, hogy beállítsa ezeket a paramétereket.

A fémek olvadáspontjáról szólva, ezek változóak. Például az alumínium 660 °C, a cink 419,5 °C, a magnézium pedig 650 °C hőmérsékletű. Tehát állandó hőre van szükségük.

Az ötvözetrendszerek hatása

A HPDC leggyakoribb ötvözettípusai az alumínium, a magnézium és a cink. Ezek azonban természetükben és tulajdonságaikban különböznek egymástól. Az alumínium például 2,7 g/cm³ sűrűséget tartalmaz és könnyű súlyú. Használhatja szerkezeti alkatrészekhez, például motorblokkokhoz vagy fogaskerékházakhoz.

Ezzel szemben a magnézium sűrűsége 1,7 g/cm³. Emellett könnyebb is. Ezt általában autóülés vázfajtákhoz használják.

Míg a cink sűrűsége 7,1 g/cm³, és $1,80/kg-ba kerülhet. Jó választás kis vagy részletgazdag alkatrészekhez, például csatlakozókhoz és konzolokhoz.

Hűtőcsatornák és megszilárdulási sebesség

Próbálja meg a hűtőcsatornák hőmérsékletét a szerszámban körülbelül 200-300 °C-on tartani. Ez a tartomány alkalmas az optimális eredmények eléréséhez. Például csökkenti a hőfeszültséget, javítja a szemcseszerkezetet és növeli az alkatrész szilárdságát és minőségét.

Emellett a gyorsabb hűtés alkalmazása minimalizálja a szemcseméretet.. Erőt ad az alkatrészeknek és sima felületeket hoz létre.

Például amikor a gyártók 250 °C-os hűtési sebességgel gyártanak alumínium alkatrészeket, azt tapasztalják, hogy azok 20% nagyobb szakítószilárdsággal rendelkeznek, mint a lassabb hűtés.

A lövés súlya és annak jelentősége

A megfelelő paraméterű lövedéktömeg (fémmennyiség) hozzáadása a szerszámhoz csökkenti a hibákat. Általában a szerszámüreg térfogatának 80-95%-je. A befecskendezés előtt meg kell mérni az olvadt fémet.

Tartsa a lövés súlyát nagyobbnak, mint az alkatrész súlya 2-3-szor. Mert a túlfolyások, a futók vagy a sprüsszök elpazarolhatják.

HPDC-technikák a jobb öntési minőség érdekében

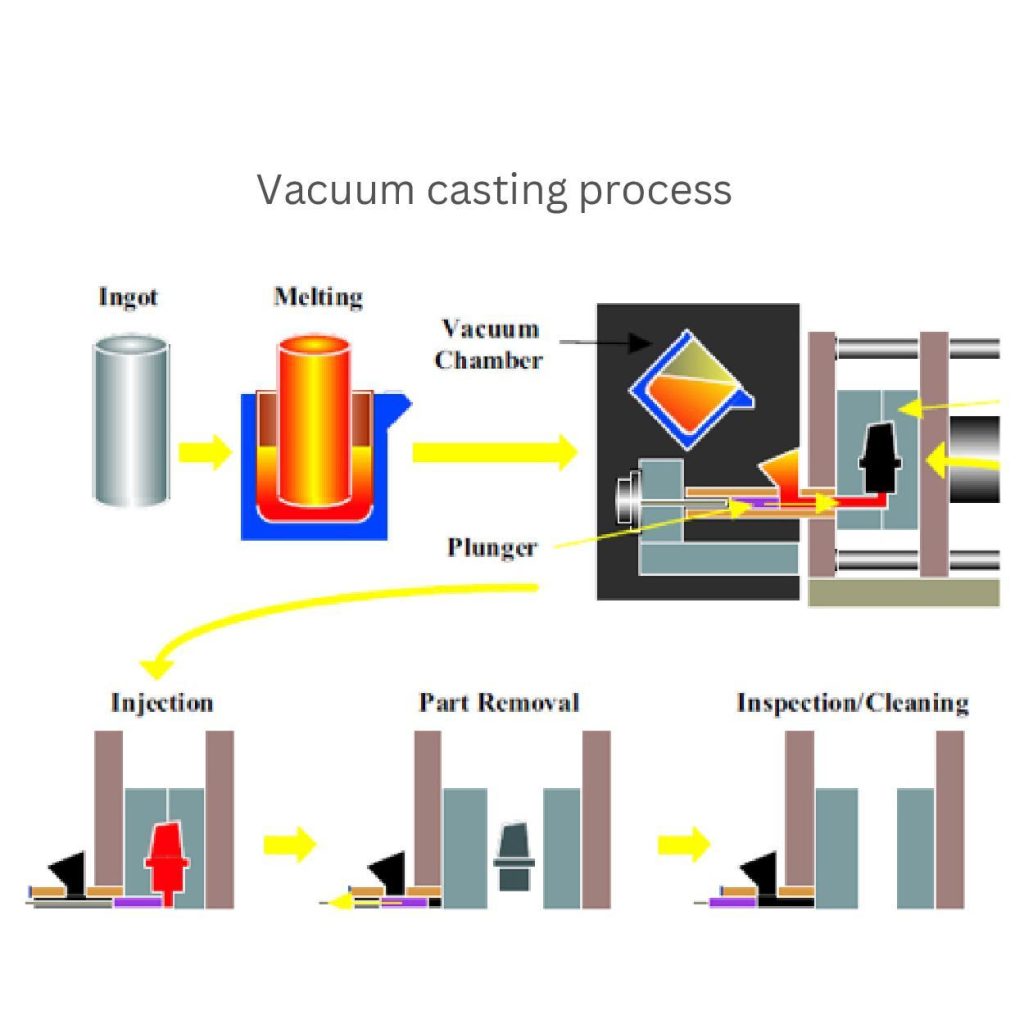

1. Vákuumöntés

A vákuumöntés során az öntőformák egy kemencében olvasztják meg az öntvényt. Ezt az olvadt fémet egy dugattyú segítségével egy vákuumkamrába juttatják. Ezután a fémet 50-100 mbar vákuumszint mellett az acélszerszám felé tolják. A lehűlés után a szerszám felét kinyitva kapja meg a közel hálós alakú alkatrészt.

A szerszámüregben lévő vákuum itt kiküszöböli a levegőt és bizonyos hibákat. Ez a beépített módszer. Ez minimalizálja a levegő beszorulását. Ez gyengítheti az anyagot.

Jobb, mint a hagyományos HPDC módszer. A vákuumöntés beállítása $200.000-be kerülhet, és alkatrészenként körülbelül 1-2 perc ciklusidőt kínál.

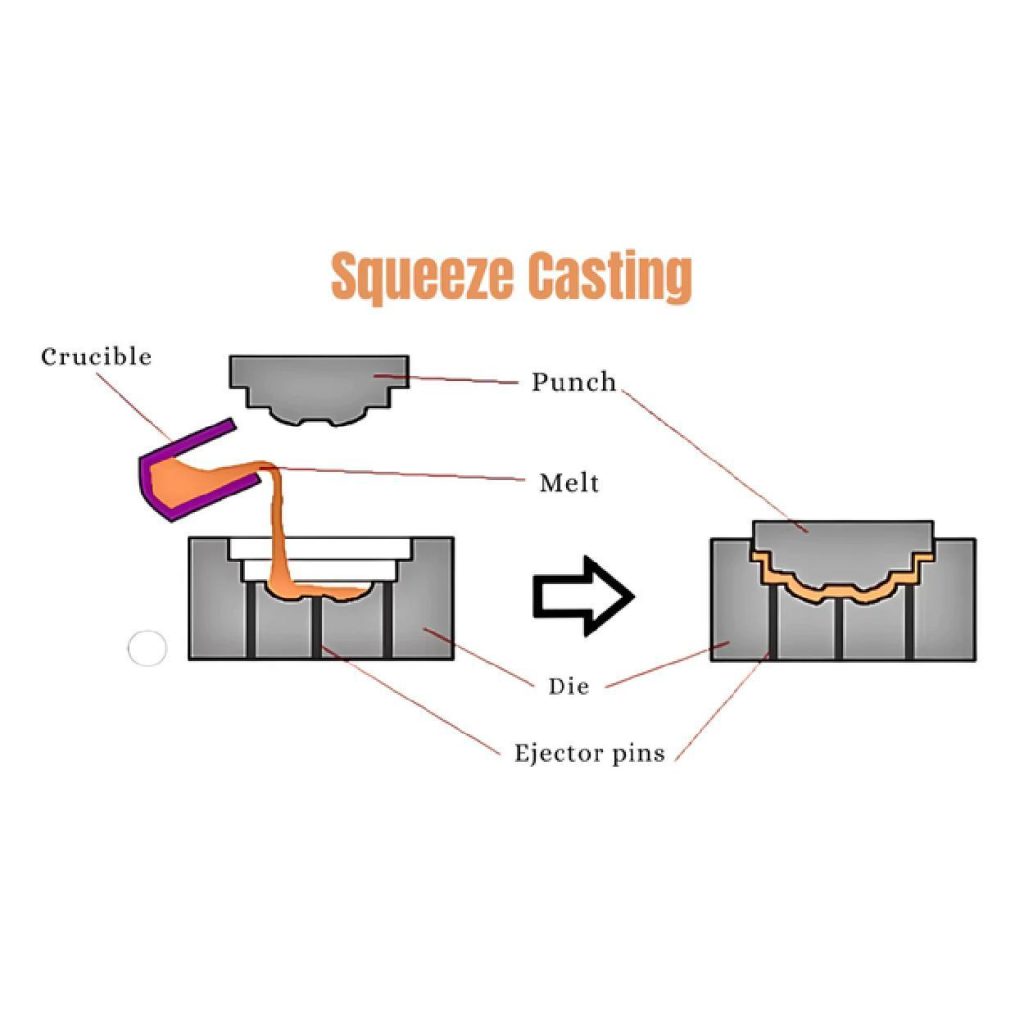

2. Squeeze Casting

A sajtolós módszer során a gyártók először megolvasztják a fémet egy tégelyben, majd nagy nyomás (általában 100-150 MPa) alatt a szerszámba öntik. A lyukasztót megnyomva teljesen kitöltik az egész szelvényt.

Ez a lyukasztó rész segít eltávolítani a penge jelenlétét vagy a légrések kialakulását a penészből. A formára szerelt kidobócsapok kinyomják a formázott alkatrészt, amikor az lehűl és megszilárdul.

A présöntéssel sűrű alkatrészek, például motorblokkok és sebességváltóházak készíthetők. Ehhez azonban hosszabb ciklusidőre (2-4 perc) és több, akár $250,000-es beruházásra van szükség. Teljesen kihasználja a folyadékot. A sajtoló öntési módszert erős alkatrészekhez, például motoralkatrészekhez használhatja.

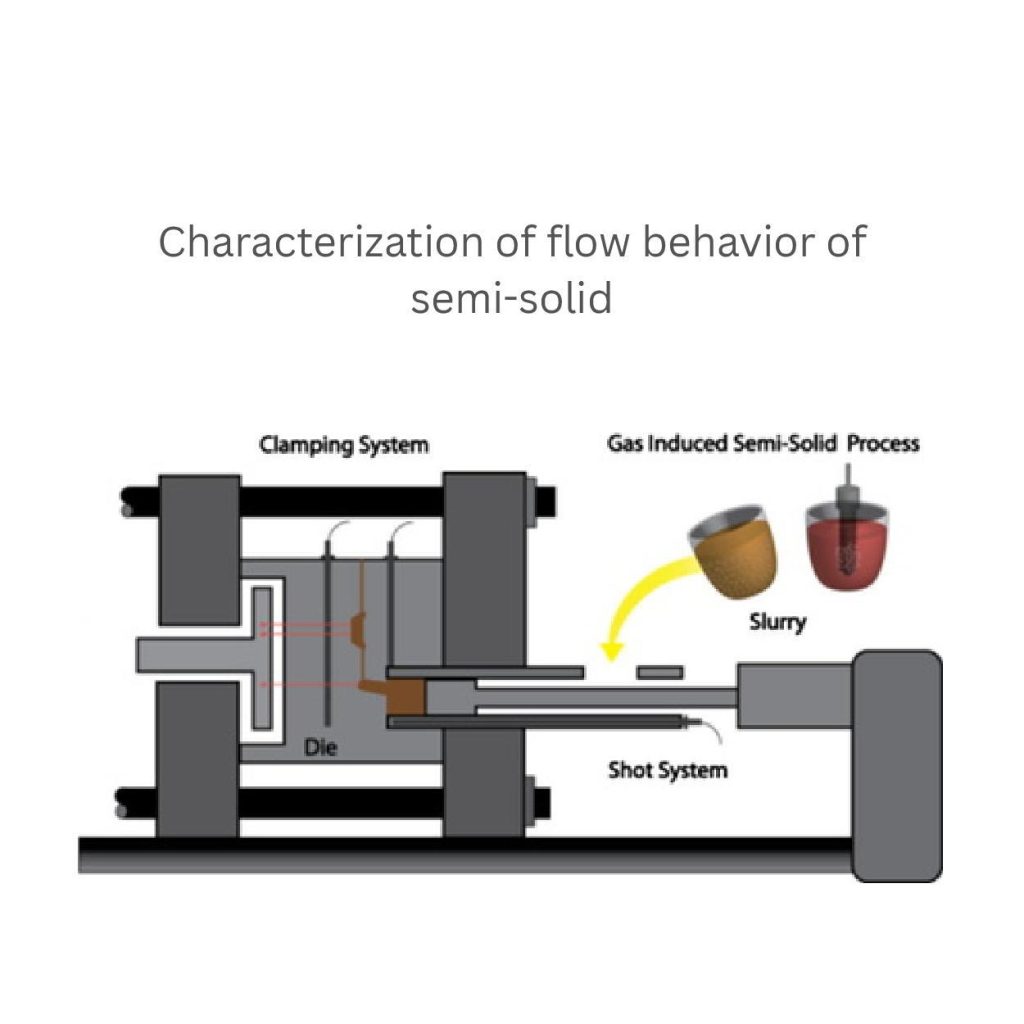

3. Félszilárd öntés

Félig szilárd öntvények esetén készítsen fémiszapot a gázindukált módszerrel. Az iszapnak részben folyékony és részben szilárd frakcióban kell lennie (30-70%). Ezután töltse ezt az iszapot lövedékrendszereken keresztül a szerszámba.

A szerszámok szorítórendszerei mindaddig szorosan zárva maradnak, amíg a fém egyenletesen nem reszel és nem alakítja ki a terméket.

Tartsa a paramétereket, például a feldolgozási hőmérsékletet közvetlenül az olvadék olvadáspontja alatt és az 50-100 MPa nyomóerőt.

Az öntés és a kovácsolás kombinációja különbözteti meg ezt az eljárást a vákuum- és présöntéstől. Ez $ 300.000-$400.000 költségvetést igényelhet, és egységnyi ciklusonként 1-től 3-ig tarthat.

Ezt az eljárást mikroszerkezetű alkatrészek készítésére használhatja. Mert ez a legjobb a szükséges szilárdság és pontosság megadására.

Korlátozások és kihívások

- Vákuumöntés: Ez az eljárás magas, $200,000 körüli beruházási költséggel jár. Ezzel a technikával nehézségekbe ütközhet a vékonyfalú alkatrészek előállítása. Ugyanis 3 mm alatti vastagságot nem támogat. Ezenkívül nem lehet rendkívül bonyolult alkatrészt készíteni. Például az olyan alkatrészek, amelyek alávágásokat vagy éles sarkokat tartalmaznak, és amelyek bonyolultsága meghaladja a 7-8-as értéket egy 10 pontos skálán, nem készíthetők vákuumöntéssel.

- Squeeze casting: Ez akár 20-30%-vel lassabbá teszi a gyártási ciklust, mint a vákuumöntés. A présöntés költséges a kisszériás iparágak számára (a beállítási költségek körülbelül $250,000 körül vannak). Továbbá ezzel az eljárással nem lehet 4 mm vastagság alatt vékonyfalú alkatrészeket gyártani. Továbbá nem teszi lehetővé bonyolult formák, például bonyolult rácsszerkezetek előállítását.

- Félszilárd öntés: A félszilárd eljárás költségesebb, mint a vákuum- és a présöntés. A félszilárd állapotokra alkalmas speciális ötvözetekre korlátozódik. Ezenkívül kemény küzdelmeket követel meg Öntől, ha 5 mm alatti vastagságú alkatrészeket szeretne készíteni. A félszilárdöntés nem teszi lehetővé a 10 pontos skálán 9-es bonyolultsági szintet meghaladó szélsőséges geometriákat sem.

Szerszámtervezés és gyártás a HPDC számára

A szerszám élettartamát befolyásoló tényezők

Tudnia kell, hogy a hőciklus 200-400 °C-os hőmérsékletváltozások esetén következik be. Ez repedéseket okoz.

Hasonlóképpen, ha a fémet 50 m/s feletti sebességgel toljuk, akkor a felület kopik. Ez erózióhoz vezet.

Néhány egyéb tényező, amely az idő múlásával a fémekben előfordul, a korrózió, a rozsda, a szilárdság és a gyengeség. Ezek a hatások azért következnek be, mert fémjeik gyakran több mint 2% klórt tartalmaznak. Ez 30-50%-tel csökkenti a szerszám élettartamát.

A szellőzés és hűtés fontossága

Optimalizálja a szellőzőrendszereket az öntés közbeni légszökések csökkentése érdekében. Ezeknek a beállításoknak 100-150 cm³/s légáramlási sebességet kell fenntartaniuk. Kerülje a túlmelegedést, és tartsa fenn a szerszámhőmérsékleti folyamatot. Ehhez a hűtőcsatornákat 200 °C és 250 °C között állítsa be.

Emellett egy figyelmen kívül hagyott kérdés, mint például a hőterhelés, akkor következik be, ha nem sikerül szabályozni az 50 °C-ot meghaladó hőmérsékletkülönbségeket. Ez a szerszámban repedést és vetemedést okoz.

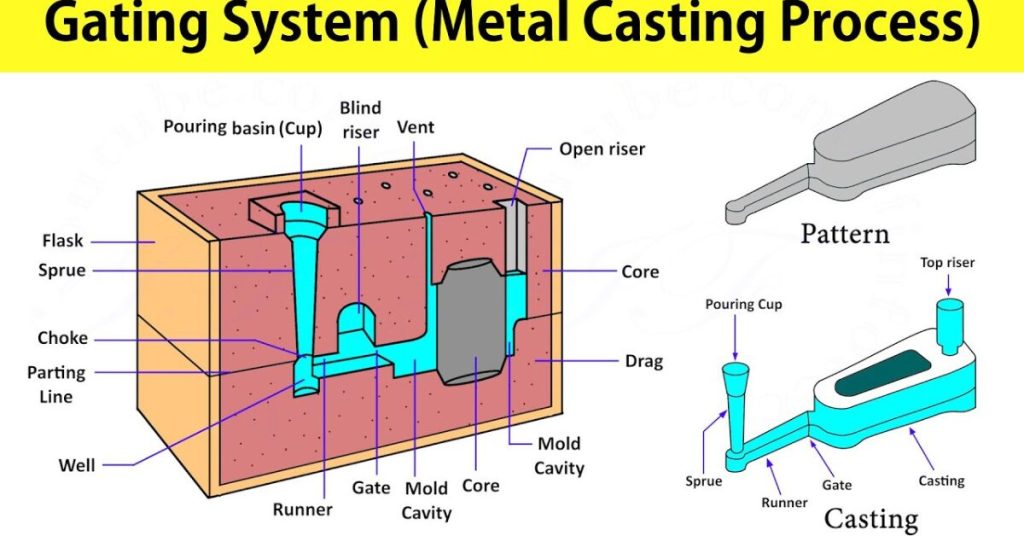

Kapuzás és rizering

A kapu a szerszámban lévő útvonalként működik. 5-10 mm-es futóvastagságú folyékony fémek áramlását szabályozzák. Eközben a megmunkálási beállításokban lévő emelkedők a szerszám anyagainak egyenletes feltöltésére szolgálnak. Ez 20-30 mm átmérőjű átmérőt használ. Ezen tényezők helytelen összehangolása porozitást okozhat a termékekben.

Szerszámanyagok különböző ötvözetekhez

Ez a legfontosabb szempont, amit figyelembe kell venni. Próbálja meg a legerősebb ötvözetet választani a szerszám készítéséhez, miközben szem előtt tartja az öntött fém előállítását. Például acél, réz vagy alumínium.

A szerszámokban azonban leginkább az acélt használják, mivel az erős és magas hőmérsékletet is elvisel. A réz jó fém, amely hatékonyan képes a hőt átadni az alkatrészekben. Az alumínium mindig rendelkezésre áll könnyű alkatrészek készítéséhez.

Die gyártási folyamatok

Kétféle módszerrel készíthetsz szerszámokat. Ezek közül az egyik az elektromos kisüléses megmunkálás (EDM), a másik pedig a precíziós CNC megmunkálás.

Az EDM eljárás alkalmas olyan szerszámok készítésére, amelyek vágása minimálisan 0,01 mm. Az anyagot elektromos kisülések segítségével párologtatja el.

A CNC segítségével a gyártók automatizált szerszámokat integrálnak az összetett formájú szerszámok előállításához. Ez az eljárás prototípusok és 0,1 mm-es tűréshatárig terjedő formák készítésére alkalmas.

Die bevonatok

Tudta, hogy a bevonatok, például a kerámia vagy galvanizálás alkalmazása a szerszámon 30-50%-vel javíthatja annak élettartamát? Kerámiabevonatokat készíthet olyan alkatrészeken, amelyeknek 300 °C feletti hőmérsékletnek kell kitenniük. A galvanizálás azonban növelheti a felület tartósságát és a szerszámok kikészítését.

Folyamatoptimalizálás és -szabályozás a HPDC-ben

Részelemzés

Elemezze az alkatrészt, és ellenőrizze az öntvénytervezés célszerűségét. Koncentráljon a falvastagságra (jellemzően 2-5 mm) és a huzatszögekre ( 1-3 fok) a sima kidobás érdekében. Ez a fázis megmutatja Önnek a tényleges hibaterületeket és feszültségpontokat.

Elválasztó felület

Tartsa a választófelületeket síkban, vagy győződjön meg róla, hogy a természetes kontúrokat követik. Ez csökkenteni fogja a villódzást és lehetővé teszi az öntvény könnyű eltávolítását. Emellett a megmunkálási időt is csökkenti 20-30%.

Mold rendszer tervezése

A formakialakítások fő alkotóelemei lehetnek a kapuk, a futók és a szellőzőnyílások. Optimalizálja őket az egyenletes áramlás érdekében. Például a futók hossza (100-200 mm) és a kapu vastagsága (5-10 mm) hibátlan termeléshez juttathatja a kimenetét.

A folyamat paramétereinek optimalizálása

A folyamat paraméterei közé tartozik a befecskendezési sebesség (4-6 m/s az egyenletes töltéshez), a tartási nyomás (500-800 bar) és a hűtési sebesség (20-50 °C/s). Ezeket megfelelően kell beállítania ahhoz, hogy pontos méretekkel rendelkező és hibamentes alkatrészeket tudjon készíteni.

2D dokumentáció és gyártás

A 2D műszaki rajzok segítenek a tervezési részletek követésében és a hibák minimalizálásában. Ehhez a gyártók CNC megmunkálást és szerszámok szikraforgácsolását használják. Így akár 0,01 mm-es tűréseket is el tudnak érni.

HPDC szimuláció

A HPDC-ben hasznos a számítási áramlástani szimuláció (CFD) és a végeselemes elemzés (FEA). Ezek képesek kezelni a termikus, az áramlási és a feszültséget a szerszámtervezésben. Ráadásul az átfutási időt is csökkentheti velük körülbelül 40%. Tovább javítják az első alkalommal történő minőséget.

Adaptív szabályozás és SPC

Az adaptív vezérlőrendszerek mesterséges intelligencia algoritmusokat is tartalmaznak. Ezekkel dinamikusan módosíthatja a folyamatbeállításokat. Emellett segít az anyagpazarlás 20-30%-vel való csökkentésében, a gyártási költségek mérséklésében és a minőség javításában.

Hasonlóképpen, a statisztikai folyamatszabályozás (SPC) segítségével nyomon követheti és ellenőrizheti a termelést. Az adattrendek elemzésével segíti a gyártókat a következetes kimenetek előállításában. A kritikus paraméterek variabilitását is megszüntethetik.

Valós idejű folyamatirányítás

Mostantól a beállításokat az öntés során érzékelők és működtetők segítségével módosíthatja. A termoelemek a fémek hőmérsékletét mérik (200°C-450°C).

A transzduktorok a befecskendezési nyomás fizikai mennyiségeit (500-1200 bar) elektromos jelekké alakítják. Ezért a valós idejű folyamatszabályozás elfogadása lehetővé teszi a paraméterek azonnali karbantartását.

Következtetés:

A gyártók a nagynyomású öntési módszert alkalmazzák a jó részletességű alkatrészek előállításához. Ez a leggyorsabb technika. Ez képes az olvadt alumínium, cink vagy magnézium fémet különböző alakú alkalmazási alkatrészekké alakítani. Fontos azonban a tökéletes szerszám kifejlesztése. Mert közvetlen hatással van a végső kimeneti eredményekre. Ezért próbáljon meg olyan fejlett eszközöket használni, mint az AI, FEA, CFD stb. a HPDC paramétereinek azonnali beállításához.

0 hozzászólás