Ebben a cikkben áttekintjük az öntvénytervezés optimalizálásának legfontosabb szempontjait. Megtudhatja, hogy milyen gondosan követheti ezeket, hozzáadva a megfelelő merülési szögeket, falvastagságokat és a hűtőcsatornák elhelyezését.

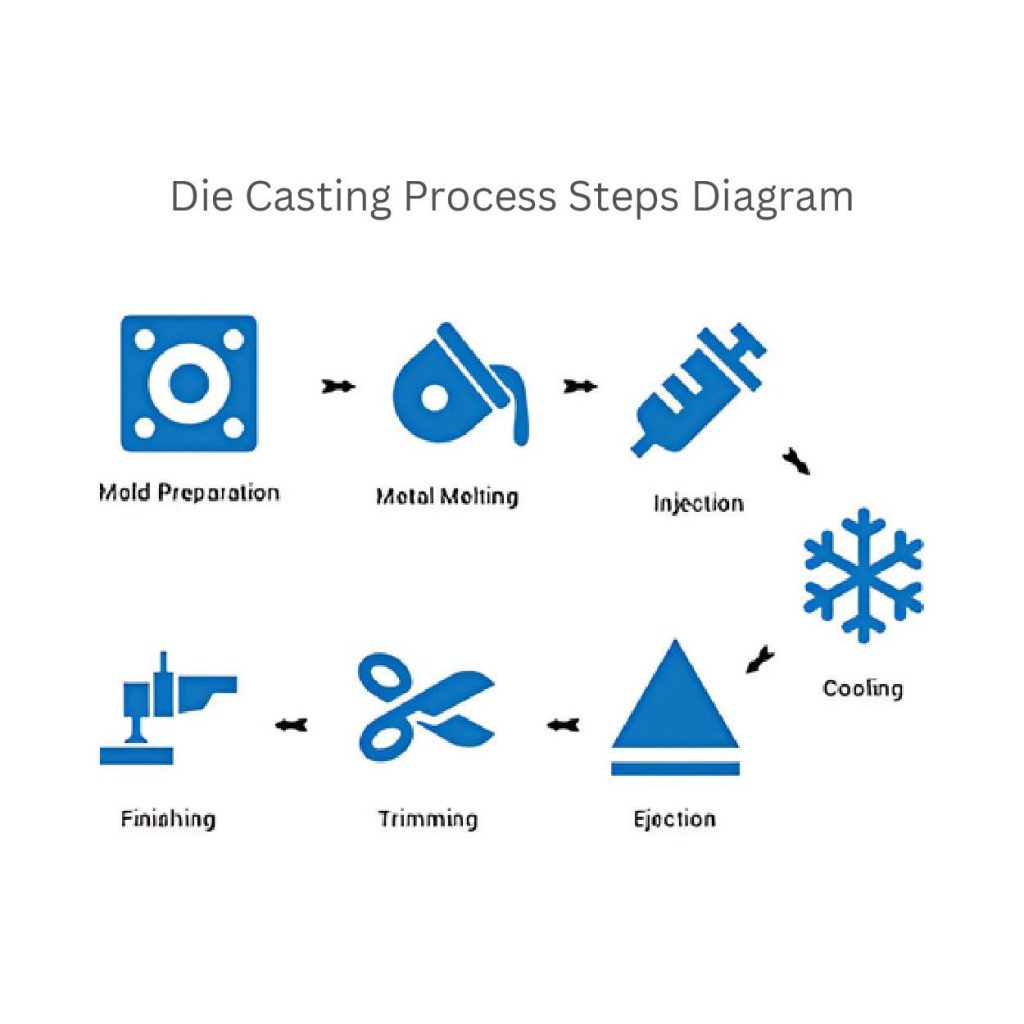

Az öntési folyamat 4 lépésben

1. Olvasztás és ötvözés

Az öntés első lépése a fémek megolvasztása. A gyártók az alumíniumot 660 °C-on, a cinket pedig 420 °C-on olvasztják meg.

A túlmelegedés elkerülése érdekében a fémet az olvadáspontja fölötti hőmérsékleten (50 és 100 °C között) tartják.

Ezenkívül más ötvözőelemeket is hozzáadnak, hogy növeljék az alkatrész szilárdságát. Ilyen például a magnézium (1-4%) vagy a réz (0,5-3%).

2. Injektálás

A gyártók olvadt fém raklapokat öntenek a formába. Nagy nyomást alkalmaznak, jellemzően 10 000 és 20 000 psi (font per négyzet hüvelyk) között.

A befecskendezési sebesség azonban másodpercenként 1-10 méter között ingadozhat. Ez függ az öntőforma részletességétől és méretétől is.

Ha ezekre a paraméterekre összpontosítasz, akkor ki tudod tölteni a formát. Mivel a megfelelő áramlás kiküszöböli az olyan hibákat, mint a légbuborékok.

3. Megszilárdulás és hűtés:

Miután a szerszámot megtöltötték olvadt fémmel, a gyártók hagyják kihűlni és megszilárdulni. Különösen a hűtési sebességet állítják be az anyag és a szerszám kialakításának megfelelően. Ez általában 50°C és 150°C között mozog másodpercenként.

A gyorsabb hűtés alkalmazása azonban csökkentheti a szemcseméretet és növelheti az alkatrész szilárdságát. Ugyanakkor a túlzott hűtés csökkentheti a képlékenységet. Ezért fontos a hőmérséklet szabályozása, amelynek 150°C és 250°C között kell lennie. Így egyenletes hűtést érhet el, és megelőzheti a vetemedést vagy a repedéseket.

4. Kilövés

Miután az alkatrész megszilárdult, a gyártók kivetik a szerszámból. Olyan kilökőcsapokat használnak, amelyek erővel nyomják ki az öntött alkatrészt anélkül, hogy sérülést okoznának. Ez az erő általában 500 és 5000 kg között mozog az alkatrész méretének megfelelően.

Ezenfelül a gyártók gondosan ellenőrzik ezt az erőt, hogy elkerüljék a deformációt vagy a felületi sérüléseket. A kilökés során a szerszám hőmérsékletét is figyelemmel kísérik. Így az alkatrész nem lépi át a fenntartott hőt (~100°C felett a legtöbb fém esetében), és elkerülhető a megtapadás vagy a meghajlás.

Die Casting tervezési optimalizálási szabályok

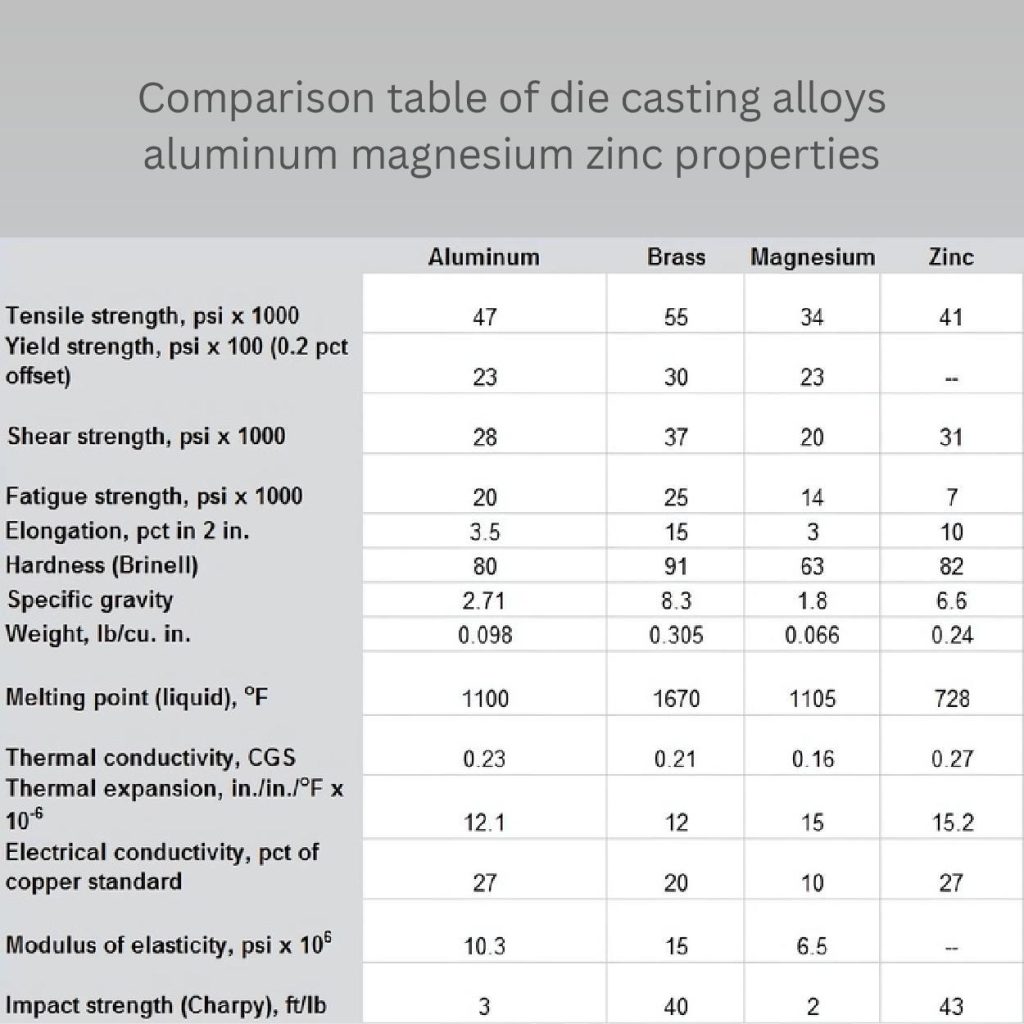

Anyagválasztás és tulajdonságok:

Az öntési technikákhoz különböző ötvözeteket használhat. Minden fémnek sajátos tulajdonságai vannak, mint például a szilárdság, az olvadáspont és a szerkezeti kötés. Ez teszi szükségessé, hogy a projekt igényeihez igazítsa őket.

Itt megemlítettük a legelterjedtebb fémeket és összehasonlításukat egy táblázat.

Geometriai tervezési szabályok:

1. Falvastagság-változások:

A gyártók egységes falvastagság mintákban a hibák megelőzése érdekében. Például a vetemedés és az egyenetlen hűtés. A legtöbb alumíniumalkatrésznél 2-4 mm vastagságot alkalmaznak, míg a cink esetében 1-3 mm az optimális.

Fontos elkerülni a hirtelen vastagságváltozásokat. A feszültségkoncentrációk csökkentése érdekében az átmeneteknél 1-3 mm sugarú, fokozatos kúposodást vagy filézést alkalmazzon.

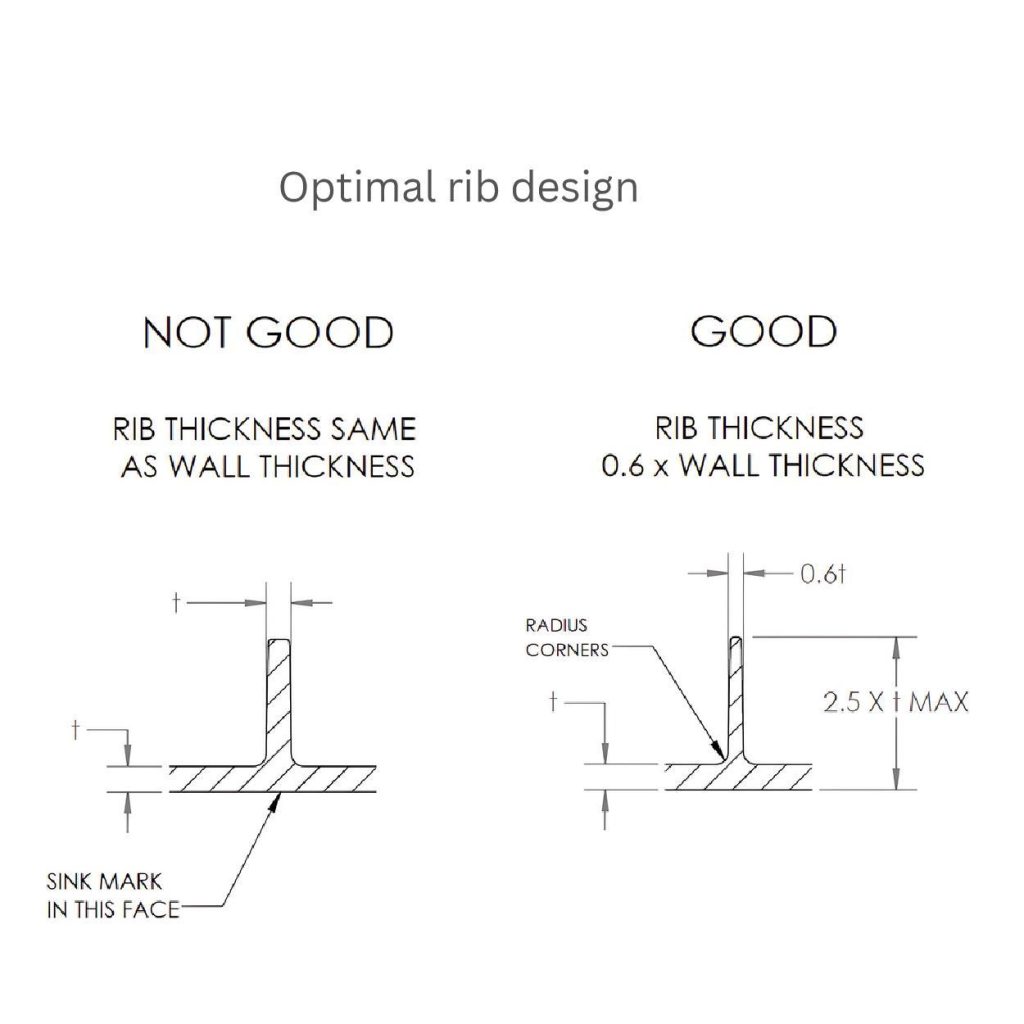

2. Szalagozás és merevítés

A bordák segítségével javíthatja a hőelvezetést és a szilárdságot, és csökkentheti a vastagabb falak szükségességét. Tartsa vastagságukat a szomszédos falvastagság 0,6-szorosa körül. Ez a lépés biztosítja a megfelelő szilárdságot, miközben elkerüli a süllyedésnyomokat.

Ezenkívül ne lépje túl a falvastagság 2,5-szeresének megfelelő bordamagasságot. Ez segít fenntartani a szilárd alapot és elkerülni a torzulást. Továbbá adjon megfelelő helyet (legalább a bordavastagság 2-3-szorosát) a bordának. Ez a tér lehetővé teszi a fém zökkenőmentes áramlását és a hűtés hatékonyságát.

3. Alulvágások és merülési szögek

Mivel az alulvágások megnehezíthetik a kidobási folyamatot, ezért lehetőség szerint minimalizálja őket. Ha ez nem elkerülhető, akkor használjon csúszkákat vagy emelőket.

Hasonlóképpen, a helyes merülési szögek simítják a kidobási műveleteket és védik az alkatrészeket a sérülésektől. A belső felületekhez 1-3°-os, a külső felületekhez pedig 2-5°-os huzatszögeket adhat hozzá.

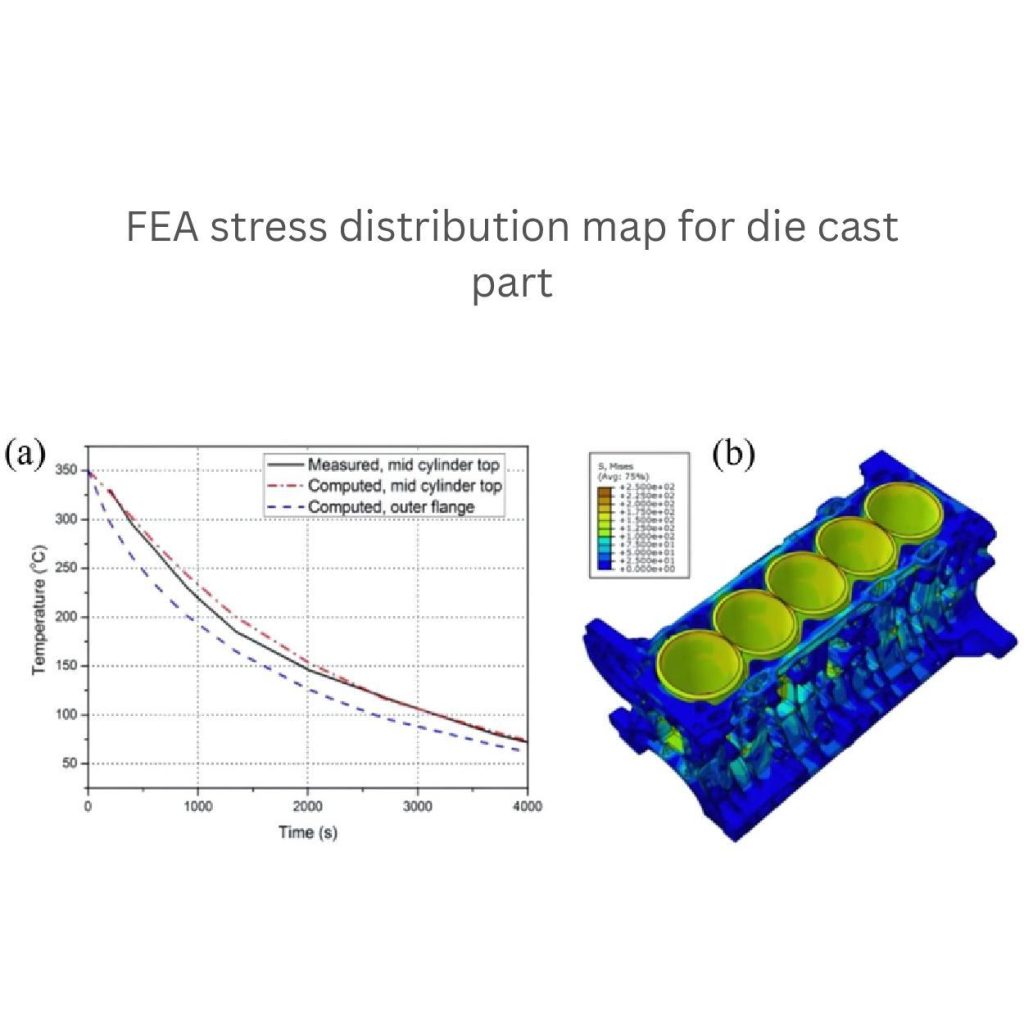

Nyomóöntvény alkatrészek feszültségelemzése

1. Végeselem-elemzés (FEA)

A gyártók különböző eszközöket használnak az alkatrészek feszültségének, deformációjának és hibás területeinek előrejelzésére, ahol a végeselemes analízis (FEA) jól működik. Ezek az eszközök nagy teljesítményűek, és segítenek a hibák valós idejű, gyártás előtti felkutatásában.

Először ossza a részeket kis részekre, majd kezdje el mélyen elemezni. Keresse meg, hogyan hatnak az erőhatások, a nyomás és a hőmérséklet az alkatrészre. Jobb, ha a FEA-ban elegendő hálóméretet tartunk, az elemméret akár 1-5 mm is lehet. Ez az alkatrész összetettségén is alapul.

A FEA-eszközök segítenek a pontos tervezésben, amely képes kezelni a befecskendezési nyomást és a hűtés során fellépő hőterhelést.

2. Fáradás és töréselemzés

A gyártók az öntött alkatrészeket számos fáradási és törési vizsgálatnak vetik alá. Így megbizonyosodnak arról, hogy az alkatrészek hosszú ideig tartanak, és képesek kezelni az ismétlődő terhelést vagy külső igénybevételt.

Ezenkívül ennek a résznek olyan kialakítást kell tartalmaznia, amely képes a ciklikus terhelések leküzdésére. Alkalmazásától függően legalább 1 millió ciklust kell kibírnia meghibásodás nélkül.

Több ötvözet közül a nagyobb fáradási szilárdságú alumínium (90-100 MPa) vagy cink (55-70 MPa) a leggyakrabban használt. Ha a tervezés során ellenőrzi a feszültségkoncentrációkat, ez tovább javítja a fáradásállóságot. Emellett az éles élekhez (1-3 mm sugarú) filét is beilleszthet.

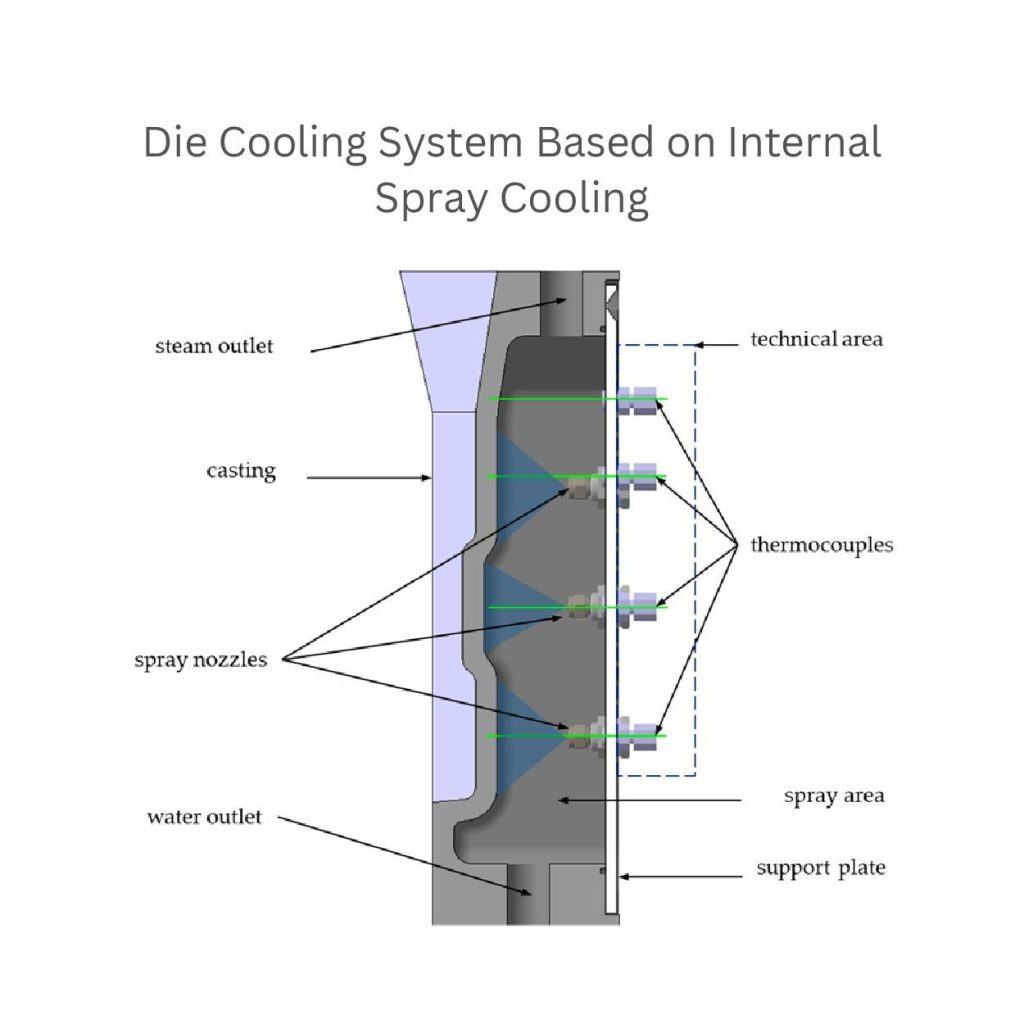

Hőmenedzsment és hűtőrendszerek

1. Hűtőcsatorna kialakítása

A hűtőcsatornák elhelyezése a szerszám felületének közelében, jellemzően 10-15 mm-en belül. Ezzel csökkentheti a hűtési időt és maximalizálhatja a hőátadást. Ezek az optimalizálások egyenletes hőleadást biztosítanak, és elkerülhető a vetemedés vagy zsugorodás kockázata az öntés során.

Ezenkívül a hűtőcsatornák átmérője 8-12 mm körüli értékre állítható. Ez a mérés következetességet teremt a hűtési áramlásban anélkül, hogy nyomásesést okozna. Emellett igyekezzen a hűtőfolyadék (olaj vagy víz) áramlási sebességét 4-8 liter/perc szinten tartani. Így hatékony hűtést érhet el, és elkerülheti a forró pontokat.

2. Hőmérséklet-szabályozás

Adjon hozzá pontos hőmérséklet-szabályozást a tervekhez. Mert a megfelelő hőmérséklet segít az egyenletes hűtés előállításában és az alkatrészek hőterhelésének csökkentésében is. A szerszámon belül is tartalmazzon érzékelőket. Például termoelemeket.

Ezek az érzékelők segítenek a gyártóknak a hőmérséklet ellenőrzésében. Ennek az alumínium esetében 150 °C és 250 °C, a cinkötvözetek esetében pedig 100 °C és 200 °C között kell lennie.

Az egyenletes szerszámhőmérséklet egyenletes hűtést biztosít, és elkerüli a repedéseket vagy a torzulást. Ezenkívül az automatizált hűtőrendszerek beépítése szabályozza az áramlást. Ezek lehetővé teszik a kiváló minőségű öntött alkatrészek gyártását.

A szimulációs és elemzési eszközök jelentősége

1. Számítógépes áramlástan (CFD)

A tervezők a számítógépes áramlástani számítások (CFD) segítségével ellenőrzik, hogy mennyire jól működik a tervezés. Ez az eszköz segít nekik a fémáramlás elemzésében a szerszámüregben. Olyan hibás területeket is megtalálhatnak, mint a levegő beszorulása, az egyenetlen töltés vagy a turbulencia.

Továbbá elemzik az áramlási sebességet, amelynek 30 és 50 m/s között kell lennie. Ez javítja a szerszámkitöltést és csökkenti a hibákat.

A hűtési mintákat is tanulmányozzák, hogy a hőátadás régióira összpontosítsanak. Ennek a sebességnek 50 °C/s körül kell lennie, hogy elkerüljék a hiányos töltést vagy a zsugorodást.

A CFD tovább finomítja a kapurendszereket és a futócsatorna-kialakításokat. Ezek biztosítják az optimális fémáramlást és minimalizálják a hézagok kockázatát.

2. Kísérlettervezés (DOE)

A kísérletek tervezése (DOE) olyan eszköz, amely szisztematikusan ellenőrizheti a tervezési teljesítményt és paramétereket. Segítenek a legjobb megoldások megtalálásában, minimális prototípusokkal.

Az egyes konstrukciók legfontosabb paraméterei eltérőek. Például a hűtési sebesség, a befecskendezési erő vagy a szerszámhőmérséklet. A DOe-n keresztül készült tanulmány megmutatja, hogy ezek hogyan befolyásolják az alkatrész minőségét.

Továbbá a DOE segítségével a gyártók beállíthatják a falvastagságot, a bordaméreteket és a merülési szögeket. Ez az eszköz segít minimalizálni a költséges próba-hiba megközelítések szükségességét.

Tervezési tippek az öntéshez

Elválasztó vonal és elválasztó felület kialakítása

A megfelelő elválasztó vonalak megakadályozzák a sérüléseket az alkatrész eltávolítása során. Ajánlatos a választóvonalat 5-10 mm-re elhelyezni a törékeny vagy kritikus elemektől, például bordáktól vagy mély üregektől.

Is, akkor használja a pozíció elválasztó vonal lapos alacsony feszültség keletkeznek. Például a rész közepén vagy alján. Ez minimális erő (500-5000 kg) alkalmazásával simává teszi az alkatrész eltávolítását.

Egy minimális elválasztóvonal hozzáadása kevésbé bonyolulttá teheti a tervét, és javíthatja a gyártás hatékonyságát.

Tervezési szög és kúp alakú kialakítás

Irányelvek a különböző anyagokhoz:

Szerszámöntés gyártók a tervezési szögek beállítása az öntött anyagnak megfelelően. Ezek fajták és a projekt követelményeitől függnek. Például alumínium esetében 1-3 fokot adnak hozzá, cink esetében pedig valamivel kisebb tartomány (0,5° és 1° között) a jó.

Hatás a kilövőerőkre:

A huzatszög-mechanizmusok befolyásolhatják a tervezési képességeket. Egy jobb vagy mérsékelt szög, például 2° hozzáadása csökkenti a súrlódást, a kilövőerőt és a sérülés kockázatát. Megkönnyítik az alkatrészek eltávolítását, megelőzve a felületi hibákat vagy a torzulást.

Fillet és Radius Design

1. Stresszkoncentráció

Kerülje az éles sarkok hozzáadását a mintákhoz. Ezek feszültségkoncentrációkat hozhatnak létre. Ez repedéseket vagy meghibásodást okoz. Ehelyett használjon lekerekített éleket vagy filéket. Ezek a sarkok jobb olvadékáramlást tesznek lehetővé, és egyenletesen osztják el a feszültséget. Ennek eredményeként tartós alkatrészeket kap, csökkentve a törés valószínűségét.

2. Ajánlott sugarak

A gyártók az alkatrész méretével arányos sugarat adnak hozzá. A kis alkatrészeknél általában minimális sugarat (0,5 mm) adnak hozzá a sima átmenetek és a jobb mechanikai szilárdság érdekében.

A jelentősebb részeknél az 1-3 mm-es sugarak jól működnek. Ez hatékonyan csökkenti a feszültségpontokat.

Borda és főnök kialakítása

A bordaméretek optimalizálása:

Optimalizálja a vékony hasítási méreteket, és meg kell tartania 50% a falvastagság vastagságát. A megfelelő távolság is szükséges; a bordavastagság 2-3-szorosának kell lennie. Ez a folyamat kisimítja a fém áramlását és csökkenti a hűtési időt.

A repedések megelőzése:

A gyártók biztosítják, hogy a bordaalap legalább 0,5 mm sugarú, sima átmenetet tartalmazzon. Ez segít a feszültség egyenletesebb eloszlásában. Kerülik az éles átmeneteket a terhelés alatti repedések csökkentése érdekében.

Lyuk és zseb kialakítás

1. Kilövési megfontolások

A beragadást úgy kerülheti el, ha elegendő (általában 0,1-0,3 mm) távolságot biztosít a maghúzásokhoz és a kidobócsapokhoz.

2. A süllyedő foltok megelőzése

A gyártók a furat mélységét egyenletesnek és a falvastagság 2-3-szorosát nem meghaladónak tartják. A felületi hibák minimalizálása érdekében csökkentik a túlzott vastagságváltozásokat is. Emellett 5 mm távolságnak kell lennie az egyes lyukak között a süllyedésnyomok elkerülése érdekében.

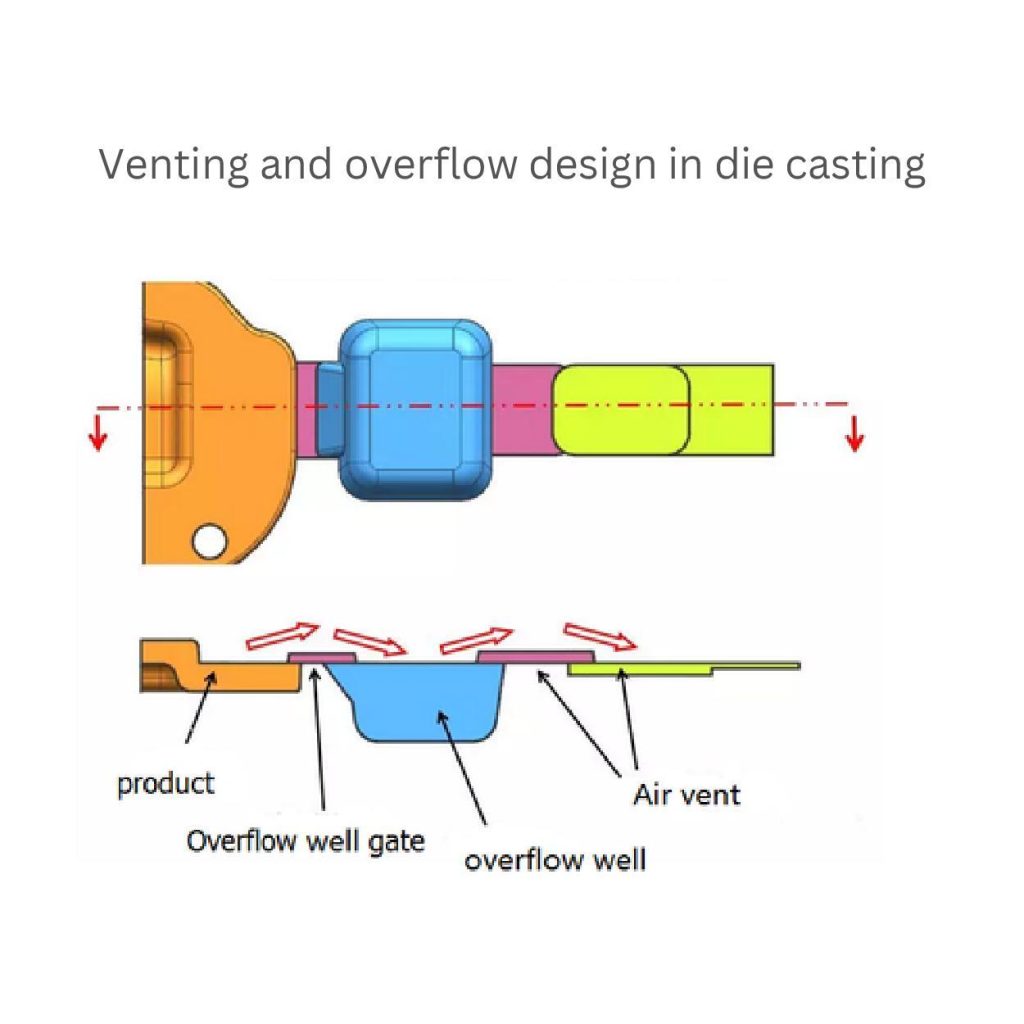

Szellőztetés és túlfolyás kialakítása

A szellőztetés célja:

A szellőzőnyílások segítik a beszorult levegő (az üreg térfogatának kb. 2-5%-je) távozását az öntés során. Megakadályozzák a légzsebek kialakulását és egyenletes kitöltést biztosítanak.

Túlcsordulásos kialakítás:

A túlfolyócsatornák összegyűjtik a felesleges fémet (a teljes töltet kb. 5-10%-jét) az öntési folyamat során. Megakadályozzák, hogy az egyenetlen töltés miatt hézagok, azaz üres terek keletkezzenek az alkatrész belsejében.

Valós példák a szerszámöntés tervezési optimalizálására

Autóipar

A gyártók úgy döntenek, hogy a motorblokk tömegét akár 15-20%-vel növelik. Ez a súlycsökkentés mintegy 10%-tel növeli az üzemanyag-hatékonyságot és a teljesítményt a jobb hőelvezetés és a motorterhelés csökkentése révén.

Repülőgépipar

A repülőgépek futóműveinek optimalizálási technikái körülbelül 50%-vel javíthatják a fáradási ellenállást. Emellett 30%-tel növeli a szilárdságot és 25 %-tel a súlyt a régi konstrukciókhoz képest.

Fogyasztói termékek

A gyártók akár 0,5-1 mm-rel vékonyabbá és tartósabbá tehetik az okostelefonok burkolatát. Megőrzik szerkezeti integritásukat és elegáns, szemet gyönyörködtető elrendezésüket.

Az előnyök számszerűsítése:

Az optimalizálási folyamatok csökkentik az alkatrész súlyát a teljes gyártás során (15% költségmegtakarítás). Jobb teljesítményt kínál és a tényleges hasznot ábrázolja az öntés során.

Következtetés:

A Die Casting Design Optimization egy olyan előnyös technika, amely lehetővé teszi az ideális tervezés elkészítését. Javítja az alkatrész hatékonyságát, és lehetővé teszi a pontos alkatrészek gyártását, csökkentve a gyártási költségeket.

Az optimalizálásba bevont paraméterek lehetnek a hűtőcsatornák, bordák, bordázatok, filézések, szabályozott szerszámhőmérséklet és így tovább az öntési folyamat tekintetében. Az egyes szempontok azonban változhatnak, és a projekt igényei szerint határozhatók meg.

0 hozzászólás