Stampo per pressofusione e utensili per la pressofusione svolgono un ruolo fondamentale nella produzione di componenti in lega metallica di alta qualità, con eccellente precisione, durata ed efficienza. Nel processo di pressofusione, il metallo fuso, come l'alluminio, lo zinco, il magnesio o l'ottone, viene iniettato ad alta pressione nella cavità di uno stampo in acciaio, creando forme complesse con superfici lisce e tolleranze ristrette. La qualità dello stampo di pressofusione influisce direttamente sulla qualità del prodotto, sul tempo di ciclo e sul costo di produzione complessivo.

Questa guida analizza tutto ciò che c'è da sapere su stampi e attrezzature per la pressofusione, comprese le considerazioni sulla progettazione, i materiali per le attrezzature, i fattori di costo e le pratiche di manutenzione. Che si tratti di produzione di componenti automobilistici, di alloggiamenti elettronici o di componenti industriali, investire in attrezzature per la pressofusione di alta qualità garantisce una maggiore durata degli stampi, una riduzione dei difetti e una maggiore efficienza dei costi.

Che cos'è lo stampo/attrezzo per la pressofusione?

Stampo per pressofusione, conosciuto anche come utensili per la pressofusioneriempie una cavità sigillata con metallo fuso ad alta pressione e temperatura. Il metallo viene raffreddato rapidamente fino a quando la parte indurita diventa sufficientemente rigida per essere rimossa dallo stampo.

Gli stampi per pressofusione sono in genere realizzati con acciai per utensili di qualità superiore, come H13, DIN 1.2344, 1.2343 o 8407, che offrono durezza, resistenza termica e resistenza all'usura eccezionali dopo essere stati trattati termicamente fino alla durezza corretta (HRC 48-52). Un'adeguata progettazione dello stampo e la scelta degli utensili sono essenziali per gestire le sollecitazioni dei ripetuti cicli di colata, mantenendo un'accuratezza dimensionale costante.

Per produrre un pezzo fuso di alta qualità che soddisfi la forma e il design richiesti dal cliente, le due metà dello stampo vengono inserite in una macchina di pressofusione che funziona alle temperature e alle pressioni necessarie. I requisiti del cliente per le dimensioni del pezzo e le caratteristiche geometriche influiscono direttamente sul costo dell'attrezzatura per la pressofusione.

La scelta della giusta attrezzatura per la pressofusione dipende da vari fattori, come il numero di cavità, la quantità di anime o slitte necessarie, il peso dello stampo per la pressofusione, il processo di lavorazione, i requisiti di finitura superficiale, la lucidatura e la placcatura, tra gli altri. La creazione di uno stampo di pressofusione personalizzato è un compito complesso.

Quando si seleziona utensili per la pressofusioneConsiderare fattori quali il numero di cavità, anime o guide necessarie. Inoltre, occorre considerare il peso dello stampo, il processo di lavorazione, i requisiti di finitura superficiale, la lucidatura e la placcatura. Ognuno di questi fattori svolge un ruolo nel processo decisionale. La creazione di uno stampo di pressofusione personalizzato è un compito complesso.

Oggi la maggior parte dei produttori di pressofusione acquista stampi di pressofusione da Cina stampo per pressofusione aziende, perché Fabbrica cinese di stampi per pressofusione è in grado di produrre attrezzature per la pressofusione di alta qualità con tempi di consegna rapidi e stampi di alta precisione. stampo per pressofusione in alluminio per il vostro progetto, la società cinese di stampi per la pressofusione sarà uno dei vostri migliori posti dove andare.

In questo articolo parleremo degli utensili per la pressofusione e di come la produttore di stampi per pressofusione produce componenti di pressofusione di alta qualità utilizzando i metodi di produzione più economici.

La pressofusione utilizza una varietà di metalli, come zinco, magnesio, piombo, rame e alluminio (o alluminio). Ogni metallo richiede requisiti specifici per lo stampo nel processo di fusione. Ad esempio, le serie Zamak 3, 5 e ZA possono utilizzare lo zinco. Anche le serie A356, A380, ADC 12, AL6061, AL6063 e altre possono utilizzare l'alluminio.

Le descrizioni e le impostazioni fornite in questo articolo sono generiche a causa di queste variazioni. Le opzioni sono fornite ove possibile, ma devono essere utilizzate solo come riferimento di base. Il cliente e il produttore dello stampo di pressofusione devono consultarsi prima di prendere qualsiasi decisione definitiva.

|

LINEA DI PARTITA A |

B-PERNO DI GUIDA E BOCCOLA |

C- Parte fusa |

D- Muffa CAVITA' E CORE |

E-RUNNER E CANCELLI |

CAMERA F-COLD |

F1-FORO E PERNO PER MATEROZZA |

|

Superficie in cui si uniscono due metà di stampi di pressofusione |

Allineare i due semigusci nella posizione corretta durante la chiusura dello stampo per la fustellatura |

Parte fusa richiesta dal cliente |

Mezzo di colata/ Mezzo di formatura |

Alimentazione del metallo dal foro del canale di colata o dalla camera fredda nella cavità della matrice |

Canale che alimenta le guide e le porte nella camera fredda |

Piste di colata e cancelli in uno stampo di pressofusione a camera calda |

|

INSERTI G-CORE |

Piastra H-Fixing/A |

PIN DI RITORNO |

PIN DELL'ESTRATTORE A J |

PIASTRA K-MOVING/B |

PIASTRA DI SUPPORTO A L |

M- PIASTRE DI ESPULSIONE |

|

Piccolo perno rotondo o inserto quadrato utilizzato per la realizzazione di fori o nervature profonde. |

Fissaggio: piastra che contiene e sostiene gli inserti per cavità. |

Perno di espulsione che spinge la piastra di espulsione all'indietro |

Perno che rilascia il rivestimento dalla matrice |

Piastra B che contiene e sostiene gli inserti del nucleo. |

Supporto della piastra B e della piastra del getto d'acqua e scanalature di fissaggio |

Fissa e spinge i perni di espulsione. |

|

PILASTRO DI SOSTEGNO N |

SISTEMA DI GUIDA AD ESPULSIONE |

FESSURA DI SERRAGGIO A P |

||||

|

Caratteristiche per mantenere stabile la piastra B durante l'iniezione |

Sistema di guida per condurre i perni di espulsione |

Lotti per fissare le metà dello stampo alla macchina |

Tipi di stampi per pressofusione

Esistono diverse varietà di stampi per pressofusione, ognuna delle quali risponde a un'esigenza specifica del consumatore. In genere, il tipo di stampo per pressofusione dipende dalle esigenze del cliente. Di seguito sono elencati alcuni tipi comuni di stampi per pressofusione.

1. Stampo di prototipazione per pressofusione

I clienti in genere richiedono prototipi per produrre una piccola quantità di getti in condizioni di produzione. Prima di passare alla produzione completa, questi prototipi consentono di testare a fondo il prodotto e di esporlo al mercato. In genere, i nuovi progetti in fase di sviluppo utilizzano questo metodo. La pressofusione di prototipi consente di ottenere pezzi di alta qualità senza dover sostenere i costi di attrezzaggio.

Per simulare un componente pressofuso in vista della successiva produzione, si possono utilizzare diverse tecniche di prototipazione. Tra queste, i prototipi di lavorazione CNC e la colata in sabbia, che include il processo di stampaggio in gesso.

2. Utensili per la pressofusione rapida

La pressofusione rapida prevede la creazione di stampi e inserti in tempi più rapidi rispetto al metodo tradizionale. Questo processo salta fasi come la lavorazione grezza, il trattamento termico e la lavorazione finale. Ciò consente una produzione più rapida degli utensili necessari per la pressofusione.

Gli utensili per la pressofusione rapida di solito utilizzano acciaio pre-indurito per piccole quantità, da poche centinaia a un migliaio di pezzi. Per questi requisiti di piccole quantità, a volte si ricorre alla microfusione o alla colata per gravità.

3. Produzione Stampo per pressofusione

Questi sono i tipi di strumenti più comunemente utilizzati stampi per pressofusione. Gli stampi possono variare da semplici a complessi, con un numero diverso di cavità e guide. Acciaio per utensili di alta qualità (DIN 1.2343, DIN 1.2344H13, 8407) forma le cavità, le anime, l'inserto, i cursori e un solido blocco di supporto, noto come piastra A e piastra B, li tiene in posizione. Di seguito sono elencati i tipi di stampi per pressofusione.

- Utensili di pressofusione a cavità singola: questo strumento produce un pezzo di colata alla volta.

- Stampo di pressofusione a cavità multiple: questo stampo produce più di un pezzo di pressofusione alla volta.

- Utensili per la pressofusione di famiglia: questo utensile produce in un unico ciclo una serie di pezzi in lega per la pressofusione di famiglia diverse.

4. Utensili per la pressofusione Trim

L'utensileria per la pressofusione è un utensile che rimuove i canali di colata, i traboccamenti e le scaglie dai componenti di colata. Gli utensili di rifilatura si riferiscono a utensili a cavità singola o multipla che hanno la stessa configurazione degli utensili di pressofusione.

Per i pezzi in lega, lo stampo di assetto può essere semplice o complesso. Alcuni hanno un design di base con apertura e chiusura, mentre altri hanno più slitte per il processo di pressofusione. Alcune situazioni comportano l'uso di stampi di pressofusione a stazioni multiple per le successive operazioni di rifilatura.

Per durare nel tempo, le attrezzature per la pressofusione devono essere progettate con cura e con materiali di alta qualità. È importante quanto gli utensili di pressofusione per garantire produttività e longevità. Gli stampi di colata convenzionali sono disponibili in una varietà di forme.

Struttura e considerazioni sugli stampi per pressofusione

La geometria e il design del pezzo in lega di pressofusione determinano la complessità dell'attrezzatura per la pressofusione. Le dimensioni ridotte e il design semplice del pezzo fuso comportano costi ridotti sia per l'attrezzatura di pressofusione che per la produzione.

Quando si avvia un progetto di pressofusione, è necessario considerare la fusione in termini di costi complessivi di produzione. Il produttore di stampi per pressofusione aiuterà il cliente a verificare la fattibilità del progetto del componente di fusione. Inoltre, aiuterà a gestire le fasi aggiuntive che potrebbero essere necessarie, come la lavorazione, la finitura o il rispetto di tolleranze specifiche.

I seguenti fattori determinano la colabilità e i costi degli utensili per la pressofusione:

Le nervature e le pareti hanno uno spessore costante o differiscono in modo significativo? I canali sottili del progetto produrranno un piccolo inserto di acciaio verticale nella cavità dello stampo? Ci sono progetti che richiedono inserti estremamente piccoli, che potrebbero essere difficili da colare? Il progetto presenta spigoli vivi che favoriscono la formazione di cricche da stress?

Le specifiche per la finitura superficiale, la lavorazione secondaria e la tenuta alla pressione devono essere prese in considerazione in modo approfondito per costruire correttamente utensili di pressofusione di alta qualità. Per progettare lo stampo di pressofusione in modo da ridurre al minimo la porosità nelle aree del getto che saranno lavorate, è necessario affrontare a fondo queste aree del getto fin dall'inizio.

Il completamento delle cavità dello stampo per soddisfare i requisiti di finitura superficiale della colata prevede fasi particolari. Il cliente deve spiegare in anticipo al produttore della pressofusione i requisiti finali dei componenti della fusione.

Gli stampi per pressofusione sono generalmente composti da quattro parti: la base dello stampo, la cavità di formatura e l'anima, i sistemi di espulsione, il sistema di raffreddamento e il sistema di alimentazione. Di seguito sono riportate le guide che illustrano i componenti più comuni di uno stampo per pressofusione.

Base dello stampo per pressofusione

Gli stampi per pressofusione sono costituiti da numerosi componenti. La base dello stampo serve come supporto strutturale per tenere insieme tutti gli altri componenti dello stampo. La base dello stampo viene divisa in due metà: la "metà mobile" e la "metà fissa". La linea di divisione viene chiamata linea di separazione degli stampi.

L'apertura e la chiusura dello stampo di pressofusione durante il funzionamento regolare crea rischi di schiacciamento in prossimità della linea di divisione dello stampo. Data la sua pericolosità, ogni lavoratore deve essere consapevole di questo rischio di schiacciamento.

La lega fusa può anche fuoriuscire dalla linea di separazione dello stampo se l'attrezzatura di pressofusione non si chiude completamente durante l'iniezione. Questo potrebbe mettere a rischio di ustioni chiunque si trovi vicino allo stampo di pressofusione. In genere, porte e schermi di sicurezza proteggono questa zona.

Le basi degli stampi sono tipicamente realizzate in S50C; a volte si utilizza l'1.2311 o il P-20 per le piastre A/B e le piastre di espulsione. nella nostra Cina stampo per pressofusione società, usiamo principalmente 1.2311 per il piatto A/B e l'acciaio H13 o 8407 per la cavità e il nucleo, naturalmente se volete altri acciai specialmente per la vostra muffa della pressofusione, la maggior parte dei produttori cinesi della muffa della pressofusione possono soddisfare il vostro requisito.

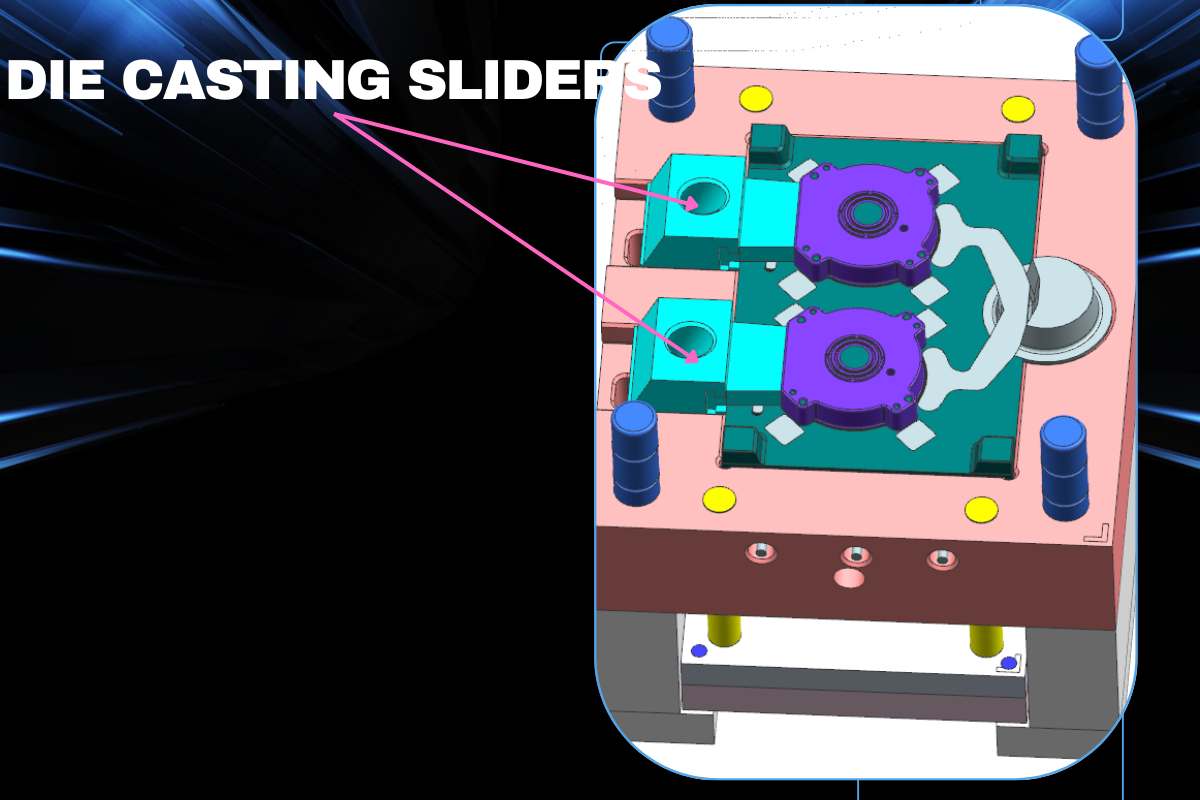

Cursore dello stampo per pressofusione

Per realizzare le caratteristiche di sottosquadro nel pezzo fuso, nello stampo di pressofusione si progettano anime fisse e cursori d'anima. In questo modo si elimina la necessità di una lavorazione secondaria del pezzo fuso. I cursori d'anima possono essere spostati con diversi tipi di movimento, come quelli a pinza o a camma. Nella maggior parte dei casi si utilizzano perni angolari e cilindri idraulici.

Il perno angolare viene azionato dall'apertura e dalla chiusura dello stampo di pressofusione. Tra i suoi vantaggi vi è l'assenza di sistemi idraulici e valvole di fine corsa, nonché un processo di produzione generalmente più economico. È limitato alla breve corsa della slitta e non ha il controllo del ciclo di estrazione della slitta. È sconsigliato l'uso sulle guide superiori.

I suoi limiti sono che può essere utilizzato solo per movimenti di breve durata e che non è possibile modificare la frequenza di trazione della slitta. Quando si progetta lo stampo di pressofusione, non è consigliabile progettare questo tipo di cursore sulla parte superiore dello stampo (in questo caso si consiglia un cursore con cilindro idraulico).

La movimentazione idraulica dei cursori consente di scegliere tra diversi cicli, di posizionare i cursori sopra lo stampo di pressofusione e di estrarre il getto dallo stampo senza problemi (come con il perno angolare).

Cremagliera e pignone, sollevatore a espulsione e barre a camme sono alcuni degli altri modi per muovere gli oggetti. La scelta del movimento da utilizzare dipende da fattori quali il numero di pezzi da produrre, le dimensioni dello stampo, la lunghezza della corsa della slitta, le dimensioni dell'area da scavare e la forma del pezzo fuso.

Quando si ha un progetto che necessita di un Cina stampo per pressofusione sfaccettatura. Potete fidarvi del produttore di stampi per pressofusione per avere i migliori consigli sui cursori d'anima. Se non siete sicuri di quale sia il design migliore per il vostro progetto di pressofusione, non esitate a contattarci, in quanto uno dei principali produttori di stampi di pressofusione. Porcellana Stampo di pressofusione aziendevi offriremo le migliori opzioni in base al progetto del vostro pezzo.

Pressofusione Linea di utensili per la lavorazione dei pezzi

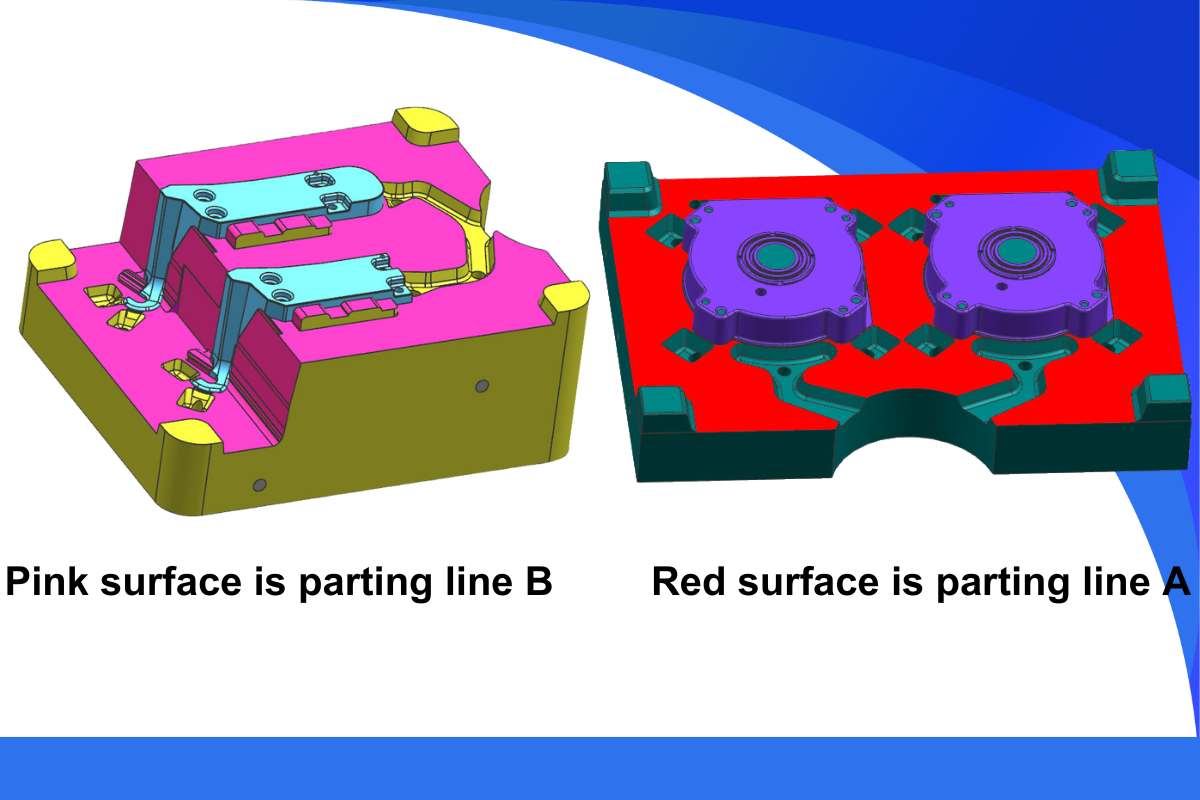

La linea di demarcazione è il bordo della cavità e dell'anima del getto che segna l'area di separazione tra le due metà (la metà di fissaggio e la metà mobile) dello stampo di pressofusione. Questa linea determina quale sia la metà di fissaggio e quale la metà di espulsione dello stampo.

Questa linea influenza anche le tolleranze che devono essere mantenute in questa parte della colata. Di seguito sono riportati alcuni esempi di due tipi di linea di divisione, Engineering and Design presenta i criteri di tolleranza adattati alle proprietà del pezzo in corrispondenza della linea di divisione dello stampo.

Su un disegno di colata, non è sempre chiaro dove debba essere disegnata la linea di divisione. Nei casi in cui il progettista del pezzo indichi una linea di divisione irragionevole, il produttore di stampi per pressofusione deve verificare lo scopo del progettista, gradito a progettazione di stampi per pressofusione per saperne di più sulla progettazione di stampi per la pressofusione.

Affinché la colata sia realizzata secondo i parametri previsti, è fondamentale concordare la posizione ideale della linea di divisione. Quando un pezzo richiede una superficie estetica, la metà di fissaggio dello stampo è in genere progettata per fornire tale superficie, mentre il lato centrale ospiterà i ping di espulsione, gli inserti ed eventuali segni di incisione.

Se la colata non richiede una superficie estetica, questa può essere modificata per sfruttare le migliori situazioni di colata. Per quanto riguarda le parti di colata con superficie estetica, il cliente deve spiegarlo in anticipo al costruttore dello stampo di pressofusione, in modo che l'azienda di stampaggio possa pensare alla posizione della porta, dei trabocchi e degli sfiati per garantire che non ci siano interferenze sulle superfici estetiche o che si utilizzino processi secondari per soddisfare il requisito.

In presenza di criteri estetici e poiché l'erosione regolare e incrementale dello stampo è inerente al processo di produzione della pressofusione, il cliente vorrà prendere in considerazione particolari misure di manutenzione dello stampo per prolungarne la capacità di creare componenti di fusione con la necessaria finitura superficiale di alta qualità. Le operazioni secondarie sulla superficie della cavità dello stampo, come la lucidatura, devono essere negoziate per mantenere gli standard dei pezzi fusi.

Figura 2 La linea di separazione a gradini "A" ha una linea di separazione chiusa che rende l'attrezzaggio della pressofusione più complesso e non dà buoni risultati. La posizione della linea di divisione "B" consentirà un migliore riempimento della colata e una rifinitura più pulita della colata, offrendo una maggiore durata dello stampo di pressofusione e un costo di produzione inferiore.

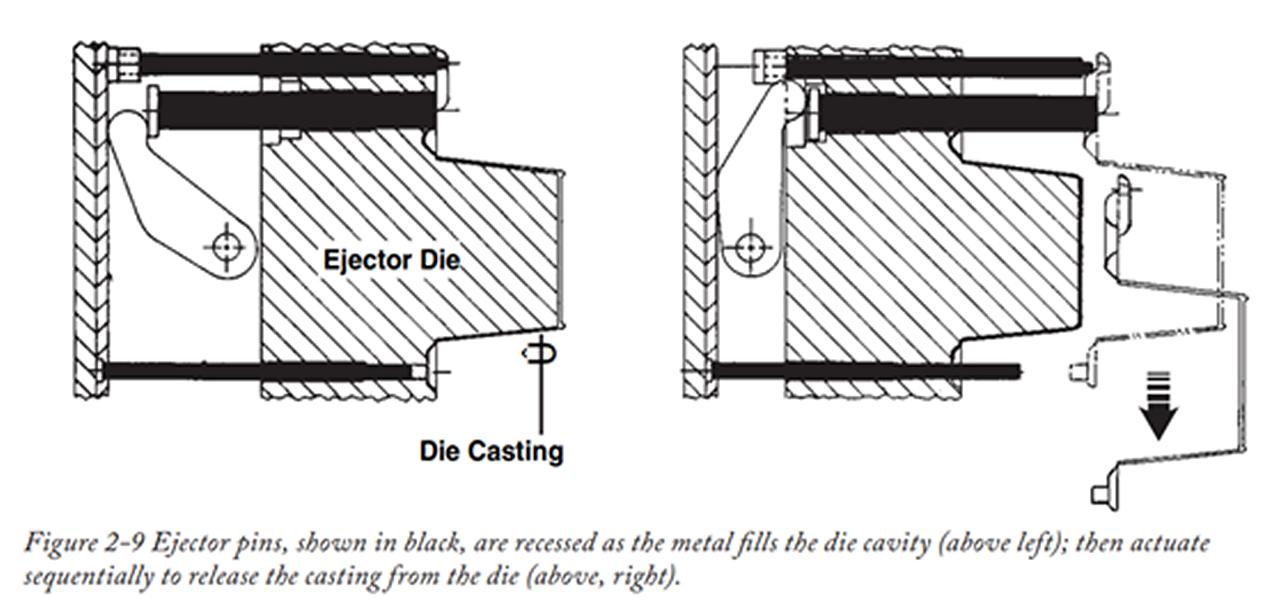

Perni di espulsione

Dopo la formazione della lega metallica liquida e la solidificazione del getto nello stampo di pressofusione, i perni di espulsione vengono utilizzati per spingerlo fuori dallo stampo. La posizione, la quantità e le dimensioni dei perni di espulsione sono determinate dalla geometria, dalle dimensioni e da altre specifiche della colata.

Il fornitore di attrezzature per la pressofusione deve progettare i perni di espulsione nell'area non funzionale del rivestimento e assicurarsi che il rivestimento possa essere smodellato facilmente senza danni o crepe. Le raccomandazioni dei fornitori di stampi per la dimensione, il posizionamento e il numero dei perni di espulsione sono fondamentali per il successo della produzione di pezzi fusi.

Ogni perno di espulsione deve essere della dimensione e della posizione giusta per la colata nello stampo e lascerà un piccolo segno di espulsione sulla superficie della colata. Per questo motivo, non sono autorizzati a riportare l'aspetto del pezzo sulla superficie.

Inserti fusi

Ogni stampo di pressofusione è diverso dagli altri; un inserto che viene modellato nella colata può essere necessario per ospitare una superficie di supporto, una filettatura interna o altre caratteristiche uniche in alcune colate. L'azienda produttrice di stampi per pressofusione può spesso soddisfare questo requisito come parte del processo di colata standard. Questa "formatura di inserti" offre il vantaggio di incorporare saldamente un inserto nella colata, consentendo di lavorarlo, forarlo e filettarlo. Tuttavia, questo vantaggio è raramente sufficiente a compensare le spese aggiuntive associate al processo di colata con inserto.

Le spese aggiuntive sono dovute al tempo di ciclo del processo di colata più lungo necessario per caricare l'inserto nello stampo di colata, nonché alla tecnica di riscaldamento necessaria per riscaldare gli inserti prima di inserirli nella metà dello stampo. Ma se questo processo funziona e risolve bene il problema, ne vale la pena.

Perni di guida

L'allineamento delle due metà dello stampo è garantito da perni di guida e boccole di guida (ci sono componenti della famiglia) che si trovano ai quattro angoli dello stampo. Le fusioni hanno requisiti di allineamento dimensionale critici per un elemento nella metà dello stampo stazionario che è associato a un elemento nella metà dello stampo mobile. Questo allineamento è mantenuto dalle boccole di guida in una metà dello stampo e dai perni di guida nell'altra. I perni di guida possono essere progettati in entrambe le metà dello stampo.

Quando i getti vengono rimossi dallo stampo o lo stampo viene spruzzato con il distaccante, i perni di guida possono diventare un rischio di impigliamento a causa della loro sporgenza dalla linea di separazione. Inoltre, i perni di guida funzionano ad alta temperatura e possono rappresentare un rischio di ustione.

Per evitare che lo stampo venga assemblato in modo errato, uno dei quattro perni di guida è tipicamente disassato. In alcune circostanze eccezionali, questi perni possono essere di forma rettangolare anziché rotonda. In genere si tratta di un design a prova di errore.

Boccole di guida

I fori rotondi ai quattro angoli dello stampo sono chiamati boccole di guida, che sono una famiglia di perni di guida. I perni di guida passano attraverso le boccole di guida quando lo stampo si chiude e si apre. L'allineamento delle due metà dello stampo è lo scopo dei perni di guida e delle boccole di guida. Se lo stampo di pressofusione utilizza blocchi di guida, al posto delle boccole si utilizzano piastre di usura su due lati dei blocchi di guida.

Pilastri di sostegno

All'interno della scatola di espulsione, le colonne sono progettate nella base mobile del semistampo per produrre una parte di colata migliore, attraverso le piastre di espulsione, fino alla piastra della macchina o alla piastra di chiusura. Queste colonne rotonde o quadrate sono situate in allineamento con le cavità dello stampo e hanno lo scopo di fornire supporto alla base dello stampo e di resistere alla forza di iniezione.

Il sistema di espulsione si trova all'interno della camera di espulsione. Questo serve a una delle quattro funzioni critiche dello stampo, che è quella di "consentire la rimozione del metallo solidificato".

Il sistema di espulsione è composto come minimo da piastre e perni di espulsione e può includere anche perni di guida e boccole di espulsione e altri componenti sofisticati per fornire funzioni di espulsione specializzate.

Perni di ritorno

Prima del ciclo successivo, il sistema di espulsione viene riportato in posizione "di riposo" mediante perni di ritorno. I perni di ritorno sono quattro e si trovano sulla piastra di espulsione e si estendono fino alla linea di separazione. I perni di ritorno non esercitano alcuna forza durante la corsa di espulsione, ma si muovono insieme ai perni di espulsione. I perni di ritorno entrano in contatto con la linea di semipartenza di fissaggio e premono la piastra di espulsione in posizione "home" quando la macchina si chiude.

In alcuni casi, l'asta di estrazione (K.O.) è collegata tra la piastra di espulsione e la macchina di pressofusione in modo che i perni di ritorno diventino superflui e il cilindro di espulsione riporti la piastra in posizione di riposo prima della chiusura dello stampo di pressofusione. I perni di ritorno sono comunque consigliati per garantire il ritorno delle piastre di espulsione in caso di guasto, nonostante la ridondanza.

Quando sono estesi, i perni di ritorno presentano rischi di impigliamento e di incendio. Per evitare che i perni di ritorno si impiglino o entrino in contatto con essi, l'operatore deve essere consapevole della loro posizione quando si avvicina per estrarre i pallini.

Piastra di espulsione

Le teste di tutti i perni di espulsione sono fissate dalla piastra di espulsione e dalla piastra di ritegno dell'espulsore. Quando la piastra di espulsione avanza, tira sui perni, espellendo il getto dallo stampo. Un movimento della macchina spinge in avanti la piastra di espulsione.

Piastra di ritegno dell'espulsore

La piastra di espulsione avvitata tiene in posizione le teste dei perni di espulsione. Quando il sistema di espulsione viene rimesso in posizione di riposo, questa piastra è essenziale per mantenere i perni di espulsione in posizione.

Sistema di espulsione guidata

In alcuni casi, alla piastra di espulsione e alla piastra di ritegno dell'espulsore vengono aggiunti perni di guida e boccole di guida. Si tratta di una soluzione simile ai perni e alle boccole di guida della linea di separazione, che servono a garantire un funzionamento uniforme e senza sforzo del sistema di espulsione.

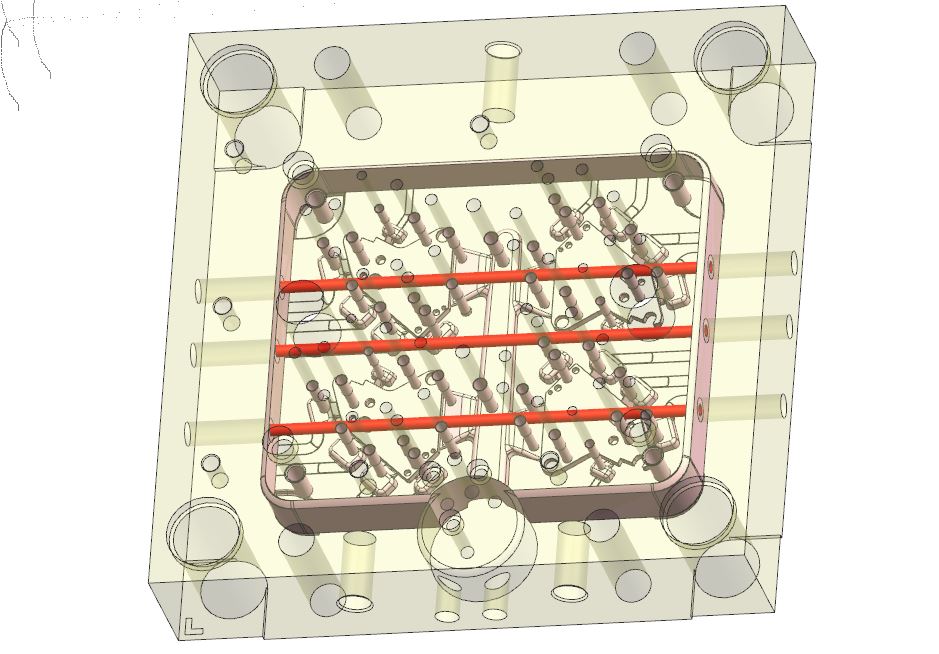

Linee di raffreddamento

Nella cavità e nell'anima degli stampi devono sempre essere presenti canali di raffreddamento, la cui funzione è quella di rilasciare il calore dal metallo fuso per solidificare la colata.

I canali di raffreddamento possono essere configurati per trasportare olio o acqua come mezzo di raffreddamento. I canali di raffreddamento sono dotati di tubi e raccordi specializzati per alta pressione e alta temperatura che devono essere mantenuti in ottimo stato. In caso di guasto, può verificarsi un rischio di incendio. Oltre al pericolo di ustione, i raccordi devono essere mantenuti in buono stato per evitare perdite e le perdite devono essere prontamente eliminate a causa del rischio di scivolamento e caduta.

Blocco biscotto

Le attrezzature per la pressofusione a camera fredda includono tipicamente un pezzo separato di acciaio AISI H-13 nella metà dello stampo mobile opposta alla camera fredda. Questo blocco segna l'inizio del sistema di distribuzione della lega metallica (corridore) per le cavità di colata.

Boccola per canale di colata

La boccola del canale di colata svolge una funzione essenziale nello stampo di pressofusione a camera calda come interfaccia tra lega liquida e lega solida. Alla confluenza dell'ugello e della boccola del canale di colata, il metallo nell'ugello deve sempre rimanere liquido, mentre il metallo nella boccola del canale di colata deve indurirsi.

Postazione per canale di colata.

Il perno del canale di colata svolge la stessa funzione del blocco biscotto nello stampo di pressofusione a camera fredda. Per il metallo, il perno è la prima parte del sistema. Affinché l'utensile di pressofusione funzioni in modo coerente, è molto importante che il perno sia raffreddato correttamente.

Pulsanti di arresto (Colonna limite di viaggio)

I pulsanti di arresto controllano la distanza che le piastre di espulsione possono percorrere in avanti e indietro. Le piastre di espulsione dello stampo vengono spinte verso i pulsanti di arresto in avanti dal sistema di espulsione durante la corsa di espulsione. Prima, il sistema di espulsione o i perni di ritorno spingono o tirano la piastra verso l'arresto posteriore. In questo modo lo stampo è pronto per la corsa successiva.

Sintesi

Ci sono molti altri piccoli componenti nello stampo di pressofusione, come viti, camme di scorrimento, cavità, perni d'anima e così via, ma alla fine abbiamo riassunto che l'attrezzatura di pressofusione contiene cinque grandi parti, che sono elencate di seguito:

- Base dello stampo, compreso il fissaggio della mezza base dello stampo e lo spostamento della mezza base dello stampo.

- Sistema di espulsione, per espellere il pezzo di pressofusione dalla cavità dello stampo.

- Cavità e anime dello stampo, che formano le caratteristiche della colata.

- Sistemi di raffreddamento, raffreddano la cavità per solidificare il pezzo fuso.

- Sistema di alimentazione, riempimento della cavità dello stampo di pressofusione.

Come sapete, la realizzazione di stampi per la pressofusione è complessa e costosa, per questo motivo vi suggeriamo di acquistare gli utensili per la pressofusione da Cina fabbrica di stampi per pressofusioneRispetto all'Europa e all'America, la collaborazione con un produttore cinese di utensili per la pressofusione vi farà risparmiare tempo e costi.

Materiali degli stampi per pressofusione

Quando si progetta di realizzare utensili per la pressofusione, i materiali utilizzati devono essere almeno di alta qualità, e preferibilmente di qualità superiore. Queste regole si basano sul fatto che la pressofusione utilizza temperature e pressioni molto elevate.

La qualità dell'utensileria necessaria dipende dalla parte dell'utensileria che viene utilizzata, dalla lega che viene pressofusa, dall'importanza del design del pezzo fuso e dal numero di pezzi che verranno realizzati nell'utensileria di pressofusione. Prima di scegliere il materiale dell'attrezzatura, di solito chiediamo al cliente quale sia la quantità comune di pezzi richiesti.

Di seguito sono elencati alcuni materiali per gli utensili di pressofusione:

Materiali per stampi e cavità di pressofusione

- Stampi per pressofusione per leghe di zinco/zama: P-20, H13, DIN 1.2343 o altro acciaio dello stesso grado. Le leghe di zinco, che vengono fuse alla temperatura più bassa della famiglia dei non ferrosi, sono quelle che consumano meno gli stampi, consentendo l'uso di acciaio di bassa qualità, come il P-20, nei casi in cui i progetti dei pezzi sono relativamente semplici. Tuttavia, se la quantità richiesta è molto elevata (più di 100.000 pezzi), per evitare di investire in nuovi costi di attrezzaggio per la pressofusione, si dovrebbe utilizzare un acciaio di grado elevato, come l'H13.

- Stampi per pressofusione per leghe di alluminio, magnesio e ZA: Come già detto, l'acciaio per utensili di alta qualità è necessario per gli stampi di pressofusione in alluminio, magnesio o leghe ZA. Tuttavia, gli stampi di qualità superiore saranno sempre l'investimento più prudente se i progetti dei pezzi presentano caratteristiche altamente critiche o se si considerano alte tirature. In tal caso, le opzioni migliori sono H13, DIN 1.2344 e DIN 1.2343.

- Stampi per pressofusione per leghe di ottone: I getti in lega di rame vengono fusi alle temperature più elevate tra le leghe non ferrose; in questo caso, l'acciaio per utensili di alta qualità H13, 8407 e 1.2343 è un'opzione preferibile per gli stampi di pressofusione in ottone.

L'acciaio di alta qualità è dotato di un certificato metallico originale, fornito dai fornitori di materiale per stampi di qualità. Esistono alcune marche di acciaio di alta qualità per gli utensili di pressofusione, come LKM, ASSAB, FINKL, DAIDO, ecc.

Materiali dell'inserto della cavità dello stampo

L'acciaio per l'inserto della cavità è normalmente lo stesso della cavità dello stampo, ma per alcuni inserti piccoli o per le aree di chiusura può essere necessario un acciaio speciale e una differenza di 3-5 gradi tra la cavità e l'anima. Questo proteggerà la cavità nel caso in cui si verifichino crepe o bruciature nell'area di chiusura.

Trattamento termico dell'acciaio per stampi

La qualità del trattamento termico dell'acciaio per stampi è una fase critica del processo di produzione degli utensili di pressofusione. L'uso di procedure di trattamento termico di tempra rapida di alta qualità è fondamentale per la normale durata degli utensili di pressofusione. La procedura di trattamento termico deve essere attentamente bilanciata per evitare distorsioni e mantenere le proprietà metallurgiche derivanti dalla tempra rapida.

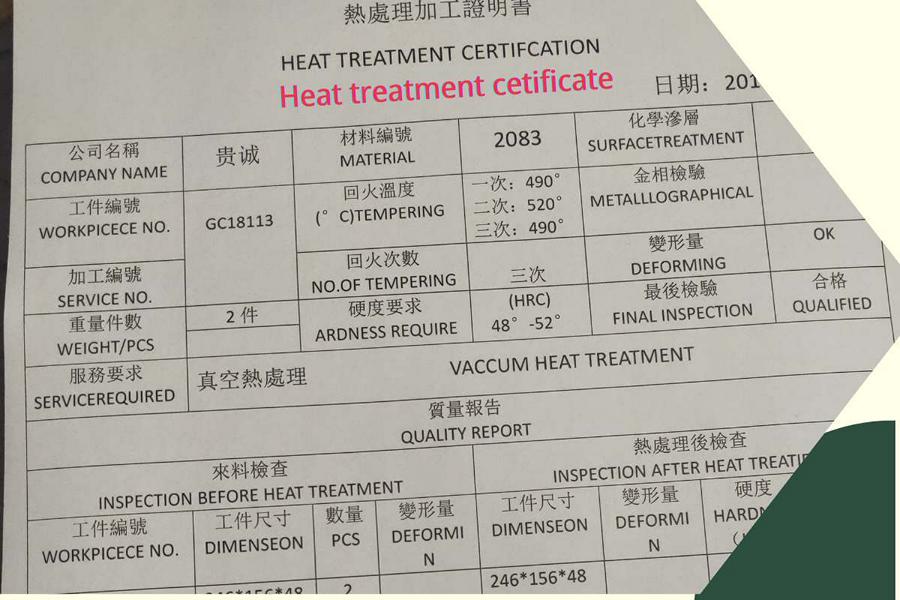

Il fornitore di trattamenti termici professionali dovrebbe occuparsi di questo processo. Per garantire la qualità del trattamento termico, è necessario fornire anche un rapporto sul trattamento termico. Si tratta di un certificato simile a quello dell'acciaio per utensili; di seguito è riportato il certificato di trattamento termico.

Riassumere per l'acciaio dello stampo

I materiali per stampi sono disponibili in una varietà di composizioni chimiche e proprietà meccaniche. I progressi nella lavorazione ad alta velocità e nell'elettroerosione a filo hanno portato all'utilizzo di una vasta gamma di acciai per utensili, selezionati in base alla complessità della cavità e alla posizione del materiale rispetto alla posizione della porta.

Gli acciai speciali per utensili possiedono caratteristiche uniche; tuttavia, se utilizzati correttamente, possono prolungare la durata degli utensili di pressofusione. È consigliabile consultare il produttore di utensili per la pressofusione per determinare le opzioni potenziali per uno specifico progetto di colata, poiché l'aumento della durata dello stampo che si può ottenere compensa ampiamente l'aumento dei costi.

Controllo delle prestazioni degli stampi per pressofusione

Controllo della porosità: Gating, Venting e Vacuum

Sebbene ci si aspetti dai getti pressofusi un'elevata resistenza e integrità, alcune esigenze di prodotto possono richiedere procedure supplementari nelle fasi di progettazione dei componenti, di progettazione degli stampi di pressofusione e di produzione online. I progettisti attenti alla porosità saranno consapevoli di strategie come l'eliminazione delle sezioni a parete spessa dai loro progetti. Per le linee guida generali, vedere Progettazione del prodotto per la pressofusione. Prima di stabilire i parametri di progettazione per un particolare progetto, l'ingegnere dovrebbe sempre consultare un fornitore professionale di stampi per pressofusione.

Dato il progetto finale del componente, il fonditore si atterrà alle linee guida specificate per la progettazione dello stampo, comprese le fessure di chiusura, di traboccamento e di sfiato, per rimuovere in modo appropriato l'aria dalla cavità dello stampo e ridurre la porosità a un livello accettabile. Quando la tenuta alla pressione non è un criterio di colata, il processo può essere progettato in modo che la porosità residua penetri solo nelle parti interne non funzionali della colata. La porosità è tollerata in ambienti non critici.

Pur non sostituendo un'adeguata progettazione del prodotto e dello stampo, un sistema di vuoto può contribuire a ottimizzare il riempimento dello stampo, a ridurre la porosità dei gas e a migliorare le caratteristiche meccaniche. Un sistema di vuoto ha lo scopo di espellere l'aria ambiente dalla cavità dello stampo durante la colata, generando una pressione negativa o il vuoto. Lo stampo di pressofusione deve essere realizzato in modo particolare per accettare un sistema sottovuoto; pertanto, le discussioni sui livelli di porosità accettabili devono avvenire molto prima della progettazione degli stampi di pressofusione.

Bilanciamento termico

Il utensili per la pressofusione deve funzionare a una temperatura specifica e predeterminata per produrre prodotti di altissima qualità. Le dimensioni della colata, la quantità di cavità dello stampo, la lega da colare e la durata del ciclo della macchina sono alcune delle variabili che influiscono su questa temperatura.

A questa buona temperatura, la lega viene iniettata nella cavità dello stampo a una velocità elevata e raffreddata rapidamente per consentire l'espulsione. Le linee di raffreddamento interne dello stampo di pressofusione devono essere bilanciate per ottenere questo raffreddamento rapido e ripetuto.

Un corretto bilanciamento della temperatura dello stampo attraverso linee di raffreddamento migliori riduce il tempo del ciclo di pressofusione, migliora la qualità della colata e allunga la vita dell'attrezzatura per la pressofusione.

Diverse sezioni dell'attrezzatura per la pressofusione possono essere riscaldate o raffreddate a temperature diverse; ad esempio, la cavità e l'anima possono avere temperature di stampo diverse.

Linee di riscaldamento a olio

L'uso di canali ad olio caldo nelle attrezzature per la pressofusione può talvolta essere utilizzato per ottenere un riscaldamento differenziato di varie sezioni dello stampo, al fine di fornire specifici elementi di progettazione della colata. I sistemi a olio caldo riscaldano un particolare olio a una temperatura predeterminata prima di farlo passare attraverso lo stampo, come fanno le linee di raffreddamento ad acqua. È possibile utilizzare sia linee di raffreddamento ad acqua che linee di riscaldamento ad olio caldo.

Durata prolungata degli stampi di pressofusione

Sebbene l'acciaio per utensili di alta qualità sia il primo fattore per una durata ottimale degli utensili di pressofusione, esistono diverse tecniche proprietarie che possono essere impiegate per aumentare la durata di un utensile di pressofusione. Queste procedure comprendono il trattamento chimico dello stampo, l'immersione in bagni specializzati e l'utilizzo di tecniche di pallinatura.

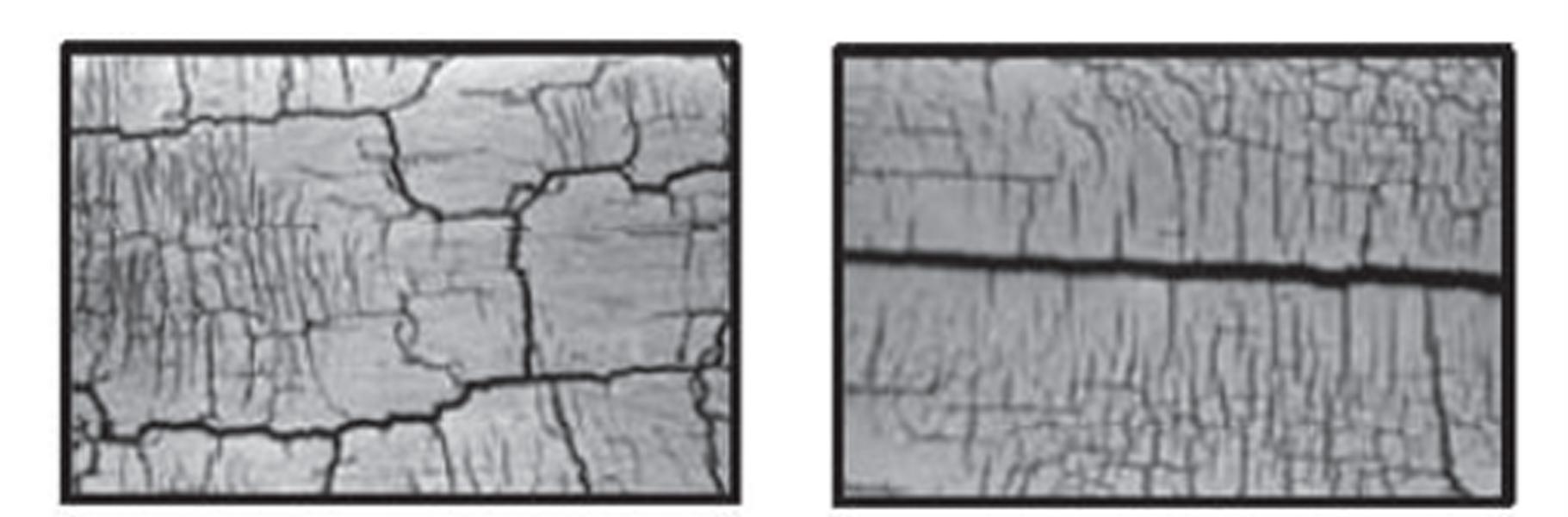

Quando si tratta di un particolare progetto di pezzo fuso, il produttore di stampi potrebbe parlare dell'efficacia prevista di tali misure per prevenire l'usura precoce dello stampo di colata. La cricca da fatica termica o heat checking è una modalità comune di guasto dello stampo. In questo caso, un DFM (Design for Manufacturing) La relazione deve essere eseguita prima di iniziare la produzione di utensili per la pressofusione.

Controllo delle crepe.

Dopo un certo periodo di utilizzo (di solito a partire da 70K a 10K colpi), gli utensili di pressofusione presentano piccole crepe e crepe più grandi in alcune aree della cavità. Entrambe le cose sono importanti per la durata degli utensili di pressofusione.

Di seguito è riportata una crepa simile che si è verificata nello stampo di pressofusione. Controllando con maggiore attenzione la cavità e la superficie del pezzo da fondere, si può scoprire se ci sono crepe piccole o grandi. Le aziende produttrici di stampi per pressofusione devono sempre tenere d'occhio la qualità dei pezzi durante la produzione della colata.

Pianificazione della lavorazione secondaria

La maggior parte dei getti pressofusi è fatta per essere "quasi pronta all'uso" e molti pezzi pressofusi possono essere utilizzati direttamente come prodotti finali. La ripetibilità del processo e le strette tolleranze rese possibili dalla pressofusione rendono i pezzi pressofusi adatti a lavorazioni secondarie economicamente vantaggiose.

Aggiungendo fori di posizionamento o una superficie di riferimento a filo, una pressofusione può essere adattata con precisione alle attrezzature di lavorazione. Le pressofusioni possono essere sottoposte a quasi tutti i tipi di lavorazione, tra cui foratura, maschiatura, alesatura, punzonatura e altro ancora.

L'azienda di pressofusione può eseguire operazioni di lavorazione come la misurazione e altri processi secondari secondo le necessità. Una progettazione adeguata del pezzo e dell'utensile di pressofusione per ottenere una qualità ottimale e un risparmio nella lavorazione secondaria ridurrà in modo significativo i prezzi finali dei pezzi di fusione.

Quando si ha un progetto di pressofusione che richiede tolleranze strette, finitura superficiale e altri requisiti speciali, è necessario discuterne in anticipo con il fornitore di pressofusione. Per qualsiasi domanda, non esitate a contattarci.

Considerazioni sulla misurazione

Quali calibri verranno utilizzati nella produzione di pressofusione e nella lavorazione secondaria e quali sono i componenti critici del programma di pressofusione?

I calibri possono essere utilizzati per ispezionare il getto nello stato in cui si trova e dopo la lavorazione.

Il calibro può essere un calibro di attributo, che è essenzialmente un controllo "go" o "no-go" che restituisce un pezzo buono o cattivo. Un calibro variabile può anche essere utilizzato con un computer per documentare le variabili, raccogliere dati e registrare i CPK. Per controllare una colata, può essere necessario più di un calibro: uno per controllarla nella sua condizione di colata e un altro per controllarla completamente lavorata.

Possono essere richiesti calibri per spine e filetti, nonché calibri finiti o standard per superfici verniciate. Il cliente dovrebbe considerare la calibrazione come parte del proprio pacchetto di utensili. I requisiti di calibrazione devono essere risolti il prima possibile dai responsabili del controllo qualità del cliente e dello stampista, per garantire il rispetto dei requisiti di stampa dei pezzi.

Utensili ereditati

Il trasferimento di uno stampo di pressofusione da uno stampo di pressofusione a un altro può avvenire nella vostra azienda e ciò può causare alcune questioni operative per il nuovo produttore di pressofusione. Ad esempio, lo stampo di pressofusione deve essere inserito in un tipo diverso di macchina di pressofusione e potrebbe essere necessario modificare le dimensioni del manicotto di iniezione o il sistema di espulsione per adattarlo alla macchina di pressofusione.

In alcuni casi, un cliente può trasferire uno stampo di pressofusione da un fornitore ad un altro. In genere, ciò solleva alcune questioni operative per il nuovo produttore di stampi di cui il cliente deve essere a conoscenza. Potrebbe essere necessario inserire lo stampo in un tipo diverso di macchina di pressofusione. Ciò potrebbe richiedere alcune modifiche al sistema di espulsione dello stampo e al manicotto di iniezione.

In questo caso, il cliente e il nuovo fornitore di stampi di pressofusione devono verificare che non vi siano problemi visibili. Dovranno inoltre verificare se lo stampo di pressofusione è dotato di interruttori di fine corsa e cilindri idraulici adeguati. Dopo questa analisi, è possibile determinare e concordare un costo di adattamento prima che il nuovo fornitore di pressofusione investa una quantità significativa di tempo e denaro nella pre-produzione.

Linee guida per il database

Quando si utilizzano i database, i preventivi di fusione si basano spesso sulla premessa che i database CAD forniti per la costruzione di utensili e componenti siano completi, funzionali e non richiedano aggiornamenti.

I database possono essere considerati incompleti e inutilizzabili se:

- La geometria del pezzo fuso non è fisicamente modellabile.

- L'angolo di sformo e il raggio non vengono applicati nel disegno di colata.

- Le geometrie delle linee e delle superfici non sono collegate entro 0,001".

- La linea di demarcazione non è disegnata in modo chiaro.

Il formato del file di database è importante quando si realizzano gli utensili per la pressofusione. I file STL sono tipicamente utilizzati per lo sviluppo di parti prototipo. I file in formato Stp o IGs sono per lo più utilizzati da tutti i produttori di stampi per pressofusione; si consiglia di inviare questi dati al proprio fornitore per un preventivo.

Un disegno 2D è necessario per avere una tolleranza stretta, una macchina secondaria e una finitura superficiale. Il disegno 3D viene utilizzato per l'attrezzaggio della pressofusione, mentre il disegno 2D viene utilizzato per la produzione di colate di qualità.

Pressofusione Vita degli utensili

Pressofusione Ai produttori viene spesso chiesto: "Per quante riprese durerà l'utensile di pressofusione prima di farne uno nuovo?" o "Per quante riprese garantirete l'utensile di pressofusione?". Una domanda migliore potrebbe essere: "Cosa possiamo fare per massimizzare la durata degli utensili di pressofusione e come possiamo minimizzare i costi di sostituzione?". Gli stampi per la pressofusione di alluminio e rame si usurano più rapidamente di quelli per la pressofusione di zinco, a causa della natura aggressiva e delle alte temperature di fusione dei materiali che vengono pressofusi.

Anche la geometria, il design e la forma dei pezzi influiscono sulla durata della pressofusione. In generale, gli stampi per la pressofusione di alluminio possono raggiungere i 50-70 mila colpi e iniziare a fessurarsi, mentre quelli per la pressofusione di zinco possono durare 100 mila colpi, ma non sempre il risultato è lo stesso; alcuni possono essere meno e altri più. Sono molti i fattori che influenzano la durata dell'utensile. Se avete ancora domande, non esitate a contattarci.

GC Precision Mould è uno dei primi 10 produttori cinesi di stampi per pressofusione, possiamo offrirvi stampi per pressofusione di alta qualità con un tempo di vita lungo più di 100 mila scatti, se state cercando una società cinese di stampi per pressofusione, saremo uno dei vostri migliori partner.

RFQ

1. Che tipo di materiale si deve usare per le basi degli stampi di pressofusione e gli inserti delle cavità?

An: Per la base dello stampo, è possibile utilizzare S50C, 1.2311; per la cavità e l'anima, H13, 1.2344 e 8407 sono le opzioni migliori.

2. Qual è il grado e la procedura di trattamento termico appropriati per le cavità degli stampi di pressofusione?

An: Per le cavità e le anime degli stampi di pressofusione, HRC48-52 gradi, e occorre verificare il rapporto di trattamento termico per il controllo della qualità.

3. Qual è la differenza tra uno stampo di pressofusione prototipo e un'attrezzatura per la pressofusione rapida?

An: Gli utensili per la pressofusione di prototipi sono normalmente utensili per una sola volta (1-10 pezzi), mentre gli utensili per la pressofusione rapida sono utensili per piccole quantità (100-1000 pezzi).

4. Perché si usano gli utensili per la pressofusione?

An: L'utensileria per pressofusione viene utilizzata per rifinire la pista del pezzo di pressofusione.

5. Che cosa dobbiamo inviare al fornitore per realizzare attrezzature per la pressofusione e parti di colata di alta qualità?

Un file in formato STP o IGS deve essere inviato al produttore di stampi per la fabbricazione dello stampo: Un file in formato STP o IGS deve essere inviato al produttore di stampi per la produzione di stampi, mentre un disegno 2D deve essere inviato per la produzione di stampi. È necessario specificare se sono previste tolleranze strette, lavorazioni secondarie o finiture superficiali.

6. qual è il posto migliore per acquistare stampi per la pressofusione e stampi per l'orgoglio.

An: per risparmiare sui costi, vi suggeriamo di trovare una Cina società di stampi di pressofusione per realizzare i vostri stampi di pressofusione e i vostri prodotti.

7. Quanto tempo occorre per realizzare uno stampo di pressofusione?

An: Questo dipende principalmente dalle dimensioni e dalla geometria del pezzo, di solito il tempo di consegna per stampo per pressofusione La produzione avverrà in 5-10 settimane, e in modo Azienda cinese di stampi per pressofusione sarà in grado di realizzare tempi di consegna più brevi rispetto ad altri paesi. Inviateci il vostro progetto di pressofusione e vi comunicheremo il lead time dettagliato per il vostro stampo di pressofusione.

0 commenti