La fusione dei metalli non può offrire risultati 100% accurati. Per soddisfare le specifiche richieste, le fonderie devono eseguire ulteriori operazioni di finitura. In questo caso, la lavorazione di fusione è di grande aiuto. Come è noto, i pezzi di fusione possono avere forme e dimensioni diverse. Per adattarsi a queste forme, esistono diversi tipi di metodi di lavorazione della colata.

Esistono molti tipi di processi di fusione. Colata in sabbia utilizza la sabbia per creare stampi e poi vi si può versare il metallo fuso. Si tratta di un metodo semplice, ma sono necessarie altre servizi di lavorazione. Il metodo della pressofusione inietta il metallo fuso nello stampo. L'alta pressione crea pezzi di colata più fini. Con questo metodo, potrebbe essere necessario un processo di lavorazione della colata più ridotto.

Si possono osservare situazioni simili ad altri tipi di metodi di fusione. Tuttavia, qualunque sia il tipo di metodo di fusione, è necessario ricorrere alla lavorazione della colata. In questo modo è possibile ottenere le specifiche desiderate. Si noti che è possibile ottenere tolleranze fino a ±0,0001 mm. Pertanto, questi metodi di lavorazione per fusione sono fondamentali per le parti metalliche.

Questo articolo presenta i fondamenti della lavorazione per fusione. Imparerete cosa sono, come funzionano e quali sono i loro tipi. Inoltre, esploreremo i vantaggi e i limiti di ciascun tipo. In definitiva, avrete una comprensione completa delle macchine per colata. Questa conoscenza è di grande aiuto nella scelta della fonderia più adatta.

Che cos'è la lavorazione per fusione?

Lavorazione per fusione si riferisce al servizi di lavorazione eseguite su parti metalliche fuse. Dopo la fusione di un pezzo metallico, in genere è necessario perfezionarlo ulteriormente. Le varie lavorazioni di fusione rimuovono i materiali in eccesso e modellano i pezzi secondo le dimensioni esatte.

Come funziona la lavorazione di fusione? La lavorazione della colata può variare a seconda delle esigenze del cliente. In genere, esistono tre tipi di lavorazione di fusione: a taglio, abrasiva e avanzata. Indipendentemente dal tipo, il pezzo fuso grezzo viene fissato in un utensile di lavorazione. Successivamente, vari utensili da taglio rimuovono il materiale dal pezzo.

Ogni processo assicura che il pezzo soddisfi le specifiche esatte. Migliora soprattutto la finitura superficiale e la precisione. La lavorazione CNC può raggiungere fino a ±0,01 mm, mentre l'elettroerosione può raggiungere fino a ±0,0001 mm. Gli strumenti standard per la lavorazione CNC sono il tornio, la fresatura e la foratura.

Lavorazione della fusione: Taglio

Questi metodi di lavorazione della colata rimuovono il materiale in eccesso dai pezzi fusi grezzi. I vari metodi di taglio sono la tornitura, la foratura, la fresatura o la segatura. Il metodo di tornitura è adatto per i pezzi cilindrici. Il metodo di fresatura è ideale per il taglio frontale e periferico. La foratura crea fori e la segatura taglia i pezzi a misura.

Lavorazione della colata: Metodo avanzato

I metodi avanzati non sono in genere quelli tradizionali. La loro precisione è molto più elevata. L'elettroerosione e il taglio/incisione laser sono due metodi avanzati molto diffusi. Queste due tecniche di lavorazione della colata sono ampiamente utilizzate nelle fonderie. Utilizzando questa tecnologia, è possibile ottenere tolleranze fino a ±0,0001 mm. Maggiori informazioni sono disponibili nelle sezioni successive.

Lavorazione di fusioni: Lavorazione abrasiva

La lavorazione abrasiva nella fusione utilizza mole e materiali abrasivi. Si tratta principalmente di una messa a punto dei pezzi fusi per ottenere la superficie più liscia. Alcuni metodi standard utilizzati in questo caso sono la rettifica, la levigatura e la lappatura. Questi processi creano finiture di alta qualità nei componenti di fusione dei metalli.

Qual è la differenza tra i processi di fusione e di lavorazione?

La colata è un processo additivo in cui il metallo fuso viene versato in uno stampo per creare varie forme. Questo metodo è adatto solo ai metalli. I metodi standard sono la colata in sabbia, la colata in stampo e la colata a iniezione. È ideale per realizzare forme complesse in grandi quantità.

La lavorazione meccanica, invece, è un metodo sottrattivo. Come detto, rimuove il materiale dai pezzi per ottenere forme e finiture precise. Verifichiamo le differenze tra fusione e lavorazione.

Colata e lavorazione: Scelta del materiale

La fusione è limitata ai soli metalli. È possibile utilizzare alluminio, ferro, acciaio e molte altre leghe metalliche. Questi metalli sono ideali per creare forme complesse e pezzi di grandi dimensioni.

La lavorazione supporta diversi materiali, tra cui metalli, plastiche e materiali solidi. La lavorazione per fusione è prevalente per creare una finitura perfetta sui pezzi fusi.

Colata e lavorazione: Velocità di produzione

La colata è generalmente più rapida per le grandi quantità, una volta realizzati gli stampi. È perfettamente adatta per gli ordini di grandi volumi.

La lavorazione a macchina, invece, è più lenta per gli ordini di grandi volumi. Ma è un metodo accurato e preciso. Per questo motivo, la lavorazione per colata è ampiamente utilizzata dalle aziende di fusione.

Colata e lavorazione: Tolleranze dimensionali

Come è noto, durante la colata si verificano ritiri e vibrazioni, che di solito comportano tolleranze inferiori. Pertanto, ogni pezzo di fusione necessita di un processo di lavorazione aggiuntivo per ottenere la migliore qualità. Sebbene la fusione possa gestire progetti complessi, non può fornire risultati accurati.

La lavorazione meccanica offre solitamente tolleranze più elevate. Esistono molti tipi di processi di lavorazione. La lavorazione CNC può raggiungere tolleranze fino a ±0,01 mm. Al contrario, l'elettroerosione può raggiungere fino a ±0,0001 mm. Sono entrambi perfetti per i pezzi che necessitano di una precisione elevata.

Fusione e lavorazione: Prototipazione

La fusione è talvolta utilizzata per creare prototipi, ma richiede servizi di lavorazione. Come sapete, la fusione richiede tempo e costi maggiori per la realizzazione degli stampi, anche se è più indicata per gli ordini su larga scala.

La lavorazione meccanica, invece, è molto adatta alla prototipazione. È veloce e precisa e costa meno della colata di metallo. Sebbene la colata in sabbia sia economica, la lavorazione per colata è ancora famosa per i suoi risultati migliori.

I vantaggi delle fusioni lavorate

Le fusioni lavorate sono le parti metalliche realizzate dopo la lavorazione della colata. Offrono diverse caratteristiche e vantaggi. In breve, sono caratterizzati da elevata precisione, finitura superficiale liscia e assenza di difetti. Per questo motivo, i getti lavorati sono sempre preferiti.

Alta precisione

Le fusioni lavorate offrono in genere una maggiore precisione con tolleranze elevate. La lavorazione di fusione migliora la tolleranza affinando le dimensioni dei pezzi fusi. Di conseguenza, è possibile ottenere specifiche esatte. La lavorazione CNC può raggiungere fino a ±0,01 mm, mentre la lavorazione avanzata può raggiungere fino a ±0,0001 mm.

Miglioramento della finitura superficiale

I getti lavorati sono solitamente caratterizzati da una migliore finitura superficiale. La rettifica e la lucidatura creano tipicamente una superficie liscia.

Le superfici dei pezzi fusi lavorati sono molto più lisce e raffinate di quelle dei pezzi fusi. Questo livello di miglioramento riduce in genere la necessità di ulteriori rifiniture.

Nessun difetto e nessuna imperfezione

La lavorazione della colata può aiutare a identificare e correggere i difetti della colata. Può rimuovere difetti come porosità e inclusioni. In questo caso, le lavorazioni più tipiche sono la foratura, la fresatura e la rettifica. Questi processi eliminano generalmente i punti deboli dei materiali. Nel complesso, il pezzo metallico ottiene una qualità strutturale migliore.

Efficienza del materiale

Un altro vantaggio significativo è l'efficienza del materiale. La lavorazione per fusione riduce al minimo gli scarti di materiale rimuovendo accuratamente il materiale. In questo modo, si ottiene un utilizzo ottimale del materiale e si riducono gli scarti in eccesso.

Migliori prestazioni

Queste parti metalliche sono in grado di offrire le migliori prestazioni poiché le fusioni lavorate offrono i quattro vantaggi di cui sopra. Questa caratteristica è particolarmente importante per le macchine e i veicoli. Ad esempio, componenti del motore perfetti possono garantire la migliore performance su strada. Inoltre, il miglioramento delle prestazioni porta anche a componenti che durano più a lungo. Ciò significa che non è necessario sostituirli e ripararli di frequente.

Preparazione per l'elettroverniciatura

I getti lavorati presentano un'eccellente finitura superficiale. Sono particolarmente adatti a vari trattamenti superficiali. I metodi di trattamento superficiale più diffusi sono l'anodizzazione, il rivestimento elettronico, la verniciatura o la placcatura. La lavorazione di fusione prepara le superfici dei pezzi fusi per questi metodi di trattamento superficiale. Di conseguenza, è possibile ottenere un risultato duraturo ed efficace su ogni pezzo fuso.

7 Processo di lavorazione della colata comune

Dopo l'uscita dallo stampo, ogni pezzo fuso presenta solitamente del materiale in eccesso. È necessario rimuovere queste sezioni ridondanti perché possono compromettere il funzionamento del pezzo originale. Inoltre, il pezzo fuso presenta superfici ruvide.

La macchina che state utilizzando per lisciare la superficie del pezzo fuso può rimuovere le parti non necessarie? Oppure è possibile eseguire una lavorazione liscia con una fresa? Si può quindi capire che esistono molti tipi di lavorazione della colata. Qui di seguito, verranno illustrati sette processi standard di lavorazione della colata. Ogni macchina per colata ha uno scopo e un lavoro unico da svolgere.

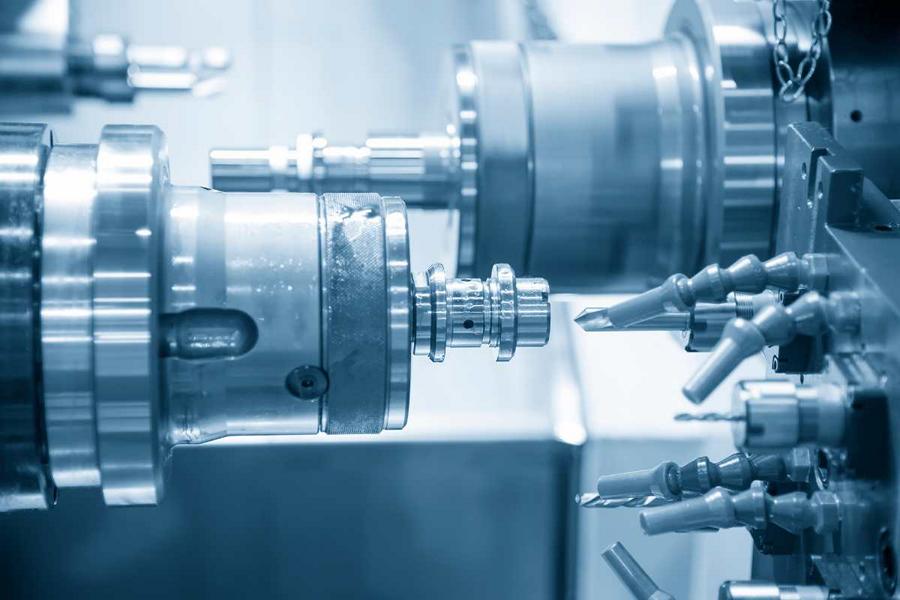

#1 Lavorazione CNC

CNC è l'acronimo di Computer Numerical Control. La lavorazione CNC è tipicamente sottrattiva e crea varie forme rimuovendo i materiali. È anche un processo automatizzato. Una volta inserito il codice, la macchina realizza automaticamente la forma.

Una macchina CNC è in genere dotata di un controller, di servomotori e di più assi. In generale, è possibile trovare ovunque macchine CNC a tre assi. Per i casi più complessi, si utilizzano macchine CNC a 4-12 assi.

Lavorazione CNC è ampiamente utilizzato in molti settori. Dal settore aerospaziale a quello automobilistico, ogni industria che coinvolge il metallo ne ha bisogno. Parti di motori, staffe e strumenti chirurgici sono alcuni prodotti di uso quotidiano.

Caratteristiche e vantaggi

- Incredibilmente veloce e preciso, è possibile ottenere tolleranze fino a ±0,01 mm.

- La macchina CNC è sicura da utilizzare.

- Non c'è bisogno di costi di manodopera.

- Il miglior vantaggio della lavorazione CNC è che può trattare forme complesse.

Limitazioni

- Costo iniziale elevato

- Servono esperti per una programmazione accurata.

#2 Tornitura

La tornitura è un metodo ampiamente utilizzato in ogni officina o fabbrica di lavorazione dei metalli. In questo metodo, l'oggetto è collegato al mandrino in orizzontale. (Lavorazione orizzontale)

L'oggetto ruota e l'utensile da taglio rimuove gradualmente il materiale. Continua a farlo finché l'oggetto non ottiene la forma desiderata. L'utensile si muove generalmente in modo lineare.

La tornitura CNC è adatta per i pezzi di fusione cilindrici. Gli alberi e le pulegge sono alcuni esempi famosi.

Caratteristiche e vantaggi

- La tornitura offre risultati altamente precisi.

- Crea una finitura superficiale liscia.

- Il metodo è tipicamente adatto a un'ampia gamma di materiali.

- La tornitura è solitamente efficiente per i pezzi cilindrici.

- Questo metodo è versatile e può essere utilizzato con diversi tipi di tornio.

Limitazioni

- La tornitura è limitata solo alle forme cilindriche

- Il tempo di configurazione iniziale può essere elevato.

- Il tornio manuale richiede operazioni qualificate.

#3 Fresatura

Anche la fresatura è un processo di lavorazione in cui l'oggetto rimane fermo mentre l'utensile da taglio ruota e lo modella. Questo processo crea disegni più complessi rispetto agli oggetti cilindrici.

Le fresatrici possono essere di due tipi. La fresatura verticale ha un mandrino verticale, da cui il nome. Questo mandrino sostiene l'utensile da taglio e può muoversi verso l'alto e verso il basso. La fresatura orizzontale, invece, ha un mandrino orizzontale, da cui il nome. Questo mandrino si muove da un lato all'altro.

La fresatura è un metodo di lavorazione prevalente nelle fonderie. È ampiamente utilizzata per realizzare stampi per la pressofusione, per la lavorazione di fusioni in alluminio e per varie parti metalliche.

Caratteristiche e vantaggi

- È in grado di gestire diversi materiali e forme.

- La fresatura produce pezzi precisi e dettagliati.

- Questa lavorazione di fusione offre operazioni ad alta velocità.

Limitazioni

- Gli utensili da taglio possono usurarsi rapidamente.

- La configurazione iniziale può essere costosa.

#4 Foratura

La foratura è un altro tipo di lavorazione di fusione che crea solo fori. È comunemente utilizzata in molte applicazioni, soprattutto nel settore manifatturiero ed edile. La foratura per colata è ampiamente utilizzata nelle fonderie per realizzare stampi e rifinire i pezzi fusi.

La macchina perforatrice ha un utensile da taglio rotante chiamato punta. L'oggetto rimane fermo. L'utensile da taglio rimuove gradualmente il materiale e crea un foro. La macchina preme la punta contro il materiale. Mentre ruota, taglia il materiale per formare un foro.

Caratteristiche e vantaggi

- La foratura è adatta a tutti i materiali solidi.

- È un metodo efficace dal punto di vista dei costi.

- Questo metodo offre un'elevata precisione (fino a ±0,01 mm).

- Esiste un'ampia gamma di opzioni per le punte da trapano.

Limitazioni

- La perforazione può creare calore, che può deformare i materiali più sottili.

- La profondità del foro dipende dalle dimensioni delle punte.

#5 Rettifica

La rettifica è un processo di lavorazione dei getti molto famoso, soprattutto nelle fonderie. In genere utilizza una ruota abrasiva per rimuovere il materiale dalla superficie del pezzo. Questa lavorazione di fusione è prevalente per la levigatura dei pezzi di fusione.

In generale si possono trovare quattro tipi di smerigliatrici. Le smerigliatrici di superficie sono adatte per le superfici piane. Le smerigliatrici cilindriche sono invece indicate per i pezzi cilindrici. Le smerigliatrici senza centri sono prevalenti per i pezzi senza centri. Infine, le smerigliatrici interne sono utilizzate per le superfici interne. Sebbene esistano molte smerigliatrici, queste quattro sono le più comuni.

Caratteristiche e vantaggi

- La rettifica rende la superficie delle parti metalliche liscia e lucida.

- Può raggiungere un'elevata precisione e finitura superficiale.

- Adatto per materiali duri e fragili.

- Migliora la precisione dei pezzi fusi.

Limitazioni

- Processo lento

- Necessità di manodopera

#6 EDM: Lavorazione a scarica elettrica

Come suggerisce il nome, questo metodo di lavorazione per fusione utilizza le scariche elettriche per modellare il metallo. È particolarmente adatto per parti metalliche ultra complesse.

L'elettroerosione rimuove il materiale utilizzando scintille elettriche controllate. Questa tecnologia è ampiamente utilizzata nelle fonderie. In questo metodo, un fluido dielettrico separa il pezzo e l'elettrodo. Le scintille erodono generalmente il metallo e creano la forma desiderata.

Questo metodo viene utilizzato nelle fonderie per realizzare stampi e matrici. In seguito, le fonderie utilizzano questi stampi per creare parti metalliche uniche. L'elettroerosione è anche utilizzata per la produzione di pezzi fusi fini e finiti.

Caratteristiche e vantaggi

- La lavorazione di fusione per elettroerosione può raggiungere tolleranze estremamente elevate. Secondo gli esperti, è possibile ottenere tolleranze fino a ±0,0001 mm.

- È possibile creare un'ampia gamma di forme complesse e disegni intricati.

- Questo metodo non crea alcuna forza meccanica.

- L'elettroerosione offre una finitura superficiale liscia e fine.

Limitazioni

- L'elettroerosione è un processo lento.

- Funziona solo con materiali conduttivi

#7 Taglio/incisione laser

L'incisione laser è un altro metodo di lavorazione della fusione molto diffuso nelle fonderie di metalli. Utilizza un raggio laser ad alta potenza per tagliare/incidere i materiali e incidere segni o incidere la superficie. Entrambi i processi sono precisi e il software consente di controllarli.

Nella lavorazione per fusione, una macchina laser taglia il metallo. Il laser fonde, brucia o vaporizza il materiale. In questo modo è possibile rimuovere le parti metalliche non necessarie dall'originale. Per quanto riguarda l'incisione, è possibile marcare testi, loghi o numeri di prodotto utilizzando la tecnologia laser.

Caratteristiche e vantaggi

- Il taglio laser offre un'elevata precisione.

- È possibile utilizzare una macchina per il taglio laser per tagliare molti materiali.

- Crea meno rifiuti.

- Si tratta di un processo non conduttivo, quindi il metodo è sicuro.

- Completamente automatizzato.

Limitazioni

- Il taglio/incisione laser è relativamente più costoso di altri metodi.

- Non è possibile lavorare con materiali più spessi. Più il metallo è denso, più è necessaria la potenza del laser.

- I materiali riflettenti possono causare problemi.

Introduzione alla lavorazione della colata di alluminio

La lavorazione della colata di alluminio è tipicamente la formalità di finitura dei pezzi fusi in alluminio. Combina principalmente due processi: la fusione e la lavorazione. Il metodo di pressofusione è spesso preferito per la colata di alluminio.

Per prima cosa, inseriamo l'alluminio grezzo nella camera di riscaldamento. Poi, questa camera invia automaticamente il metallo fuso nella camera di iniezione. La camera di iniezione spinge il metallo fuso nello stampo a una pressione adeguata. L'alta pressione consente al metallo liquido di raggiungere ogni angolo del progetto. HPDC, LPDC, gravitàe la colata sotto vuoto sono metodi standard di pressofusione. In questi modi, si realizzano parti fuse in alluminio precise.

Dopo che i pezzi di fusione in metallo sono pronti, hanno bisogno di alcuni ritocchi. Di solito si ricorre a diversi tipi di lavorazione di fusione per migliorare ulteriormente questi pezzi. Per eliminare le parti in eccesso, utilizziamo utensili da taglio. Per levigare la superficie di un pezzo fuso, spesso la smerigliamo, la puliamo o la sabbiamo. Successivamente, puliamo la superficie in diversi modi. Se necessario, possiamo aggiungere in seguito anodizzazione, e-coating o placcatura.

La lavorazione della colata di alluminio è ampiamente diffusa in molti settori. I settori più comuni sono quello automobilistico, aerospaziale, medico, elettronico e dei beni di consumo. Tuttavia, possiamo utilizzare varie leghe di alluminio per realizzare molti componenti in alluminio per questi settori.

Ad esempio, una lega alluminio-silicone è perfetta per la forza e la resistenza all'usura. D'altra parte, la lega alluminio-magnesio offre un'eccellente resistenza alla corrosione. Inoltre, la lega alluminio-zinco è adatta alla lavorabilità. La scelta dipende quindi principalmente dal tipo di prodotto.

Cose da tenere in considerazione durante la lavorazione della colata di alluminio

Quando si lavora una fusione di alluminio è necessario considerare diversi fattori. Questi fattori di solito garantiscono la qualità, l'efficienza e la precisione del pezzo finale. Ogni aspetto di seguito riportato svolge un ruolo cruciale per ottenere i migliori risultati.

#1 Condizione del materiale

Prima della lavorazione, è necessario verificare le condizioni del pezzo fuso in alluminio. Si notano deformazioni o bave? Per deformazione si intende qualsiasi distorsione o deformazione di un pezzo fuso in alluminio. In fabbrica, per prima cosa puliamo il pezzo fuso in alluminio se ci sono problemi.

La cosa successiva da considerare è il tipo di alluminio. Si tratta di alluminio non trattato termicamente o trattato termicamente? Si noti che l'alluminio non trattato termicamente è solitamente morbido, mentre quello trattato termicamente è più resistente. Questo fattore gioca quindi un ruolo fondamentale nella scelta dell'utensile da taglio.

#2 Raffreddamento

Il liquido di raffreddamento è un elemento importante. Ha tre funzioni principali. (1) prolunga la vita della macchina. (2) mantiene la qualità delle fusioni lavorate. (3) garantisce la sicurezza dell'operatore.

Potreste chiedervi come scegliere il refrigerante corretto per il vostro progetto. Come sapete, esistono tre tipi di refrigerante. Provarli tutti può costare denaro e tempo. Tuttavia, consigliamo sempre di utilizzare un refrigerante in microemulsione.

#3 Utensili da taglio

L'utensile da taglio deve essere scelto con cura per la specifica lega di alluminio. Di solito scegliamo utensili da taglio ad alto taglio.

È possibile utilizzare frese in carburo solido o in PCD. Si noti che il PCD è relativamente più costoso degli utensili in carburo solido. Tuttavia, è possibile ottenere risultati migliori e lavorare a lungo.

#4 Geometria di taglio

Tre geometrie di taglio sono essenziali: angolo di spoglia, angolo di spoglia e formazione del truciolo. Un angolo di spoglia positivo è adatto a metalli morbidi e malleabili come l'alluminio. Un angolo di spoglia adeguato impedisce lo sfregamento dell'utensile. Infine, un design perfetto aiuta a rimuovere efficacemente i trucioli. Questi fattori sono essenziali per l'efficienza di taglio e la finitura superficiale liscia.

#5 Avanzamento e velocità

Il tempo di ciclo è un aspetto cruciale da considerare. Ci concentriamo sempre sulla sua riduzione. A tal fine, utilizziamo programmi CAD/CAM per simulazioni di lavorazione accurate. Inoltre, la tecnologia moderna può migliorare la coerenza e l'efficienza.

#6 Apparecchiature

La scelta dell'attrezzatura giusta diventa un problema quando si tratta di progetti complessi. In questo caso, valutiamo professionalmente come tenere e bloccare ogni pezzo in alluminio. I nostri esperti trovano la soluzione migliore per ogni pezzo. In questo caso, i supporti a molla sono molto utili.

Domande frequenti

Perché la lavorazione è sempre necessaria quando un componente è fuso?

La lavorazione è in genere necessaria dopo la fusione per ottenere dimensioni precise. Come sapete, i componenti fusi hanno spesso superfici ruvide e devono soddisfare le specifiche esatte. La lavorazione di fusione rimuove il materiale in eccesso e conferisce una finitura superficiale liscia.

Che cos'è l'alluminio fuso rispetto all'alluminio CNC?

L'alluminio fuso si forma tipicamente versando l'alluminio fuso in uno stampo. Dopo la solidificazione, il metallo fuso crea forme complesse. L'alluminio CNC viene generalmente lavorato da un blocco di alluminio solido utilizzando la tecnologia CNC. Uno è un processo additivo, mentre l'altro è un processo sottrattivo.

La fusione è più economica della lavorazione?

Dipende. Per gli ordini di grande produzione, la fusione è generalmente più economica della lavorazione. Nella fusione, la realizzazione degli stampi può essere costosa. Tuttavia, una volta realizzati gli stampi, è possibile creare centinaia e migliaia di pezzi fusi. Quindi, considerando il costo complessivo, la fusione è più economica. Tuttavia, per la produzione su piccola scala, la lavorazione è l'opzione più conveniente.

Contattateci oggi stesso

Contattateci oggi stesso per tutte le vostre esigenze di lavorazione di fusioni in alluminio. Il nostro team di esperti è sempre pronto ad assistervi con soluzioni di alta qualità, precise ed efficienti. Contattateci ora per discutere le vostre esigenze di progetto e ottenere un preventivo. Siamo qui per aiutarvi a raggiungere i vostri obiettivi di produzione.

0 commenti