Guida completa all'alluminio anodizzato chiaro

Alluminio anodizzato trasparente è una delle finiture di alluminio più utilizzate nei settori che richiedono durata, resistenza alla corrosione e un aspetto metallico pulito. A differenza dell'alluminio non trattato, l'alluminio anodizzato chiaro è sottoposto a un processo di anodizzazione elettrochimica che crea uno strato di ossido trasparente sulla superficie. Questo strato protettivo non solo aumenta la resistenza all'usura e alla corrosione, ma preserva anche la naturale finitura argentata dell'alluminio, rendendolo funzionale ed esteticamente gradevole.

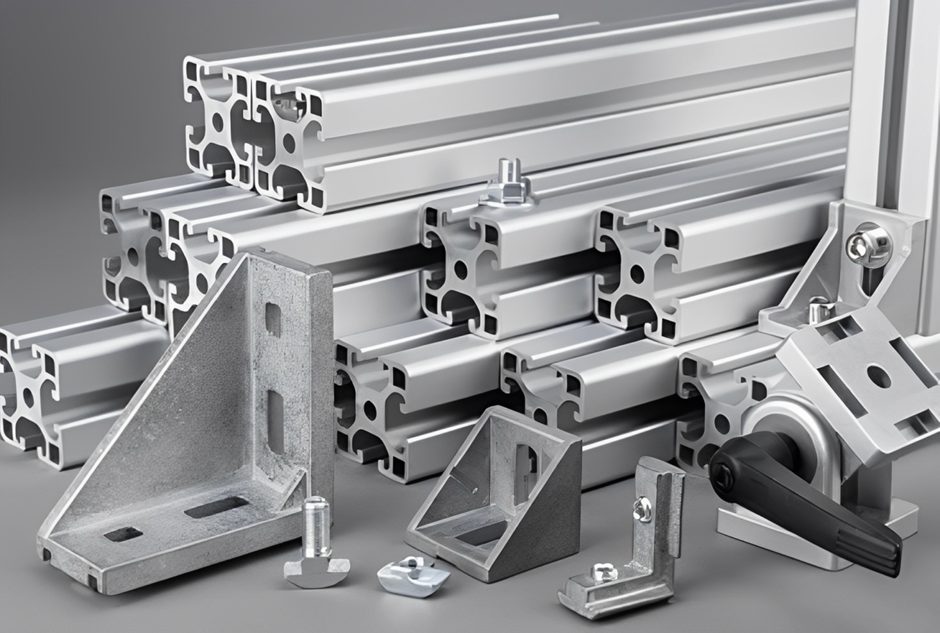

Alluminio anodizzato chiaro è utilizzato soprattutto nelle parti di fusione di profili in alluminio 6061 e 6063. I materiali multipli sono ampiamente utilizzati in diversi settori. Possono essere utilizzati nell'edilizia, nell'elettronica, nell'industria dei componenti metallici o in molti altri settori. Questi materiali vengono sempre scelti in base alle loro proprietà uniche. Queste possono includere la durata, la resistenza, la conduzione o la resistenza alla corrosione. Pertanto, materiali diversi hanno applicazioni diverse. Anche l'alluminio anodizzato chiaro fa parte di questi materiali. Ha un ampio campo di applicazione in vari settori.

In this article, we will discuss anodizing aluminum applications, processes, limitations, and alternatives in detail. you can go to another page to know more information about finitura in alluminio anodizzato chiaro as well.

Che cos'è l'alluminio anodizzato chiaro?

Alluminio anodizzato trasparente è un tipo di alluminio sottoposto a un processo di anodizzazione. Di conseguenza, si forma uno strato protettivo ossidante trasparente sulla superficie dell'alluminio. Questo strato è in grado di aumentare la durata del materiale. Inoltre, aumenta la resistenza alla corrosione senza modificare il naturale aspetto metallico. Questo è il motivo per cui l'alluminio anodizzato trasparente richiede meno manutenzione. Inoltre, trova diverse applicazioni nei settori dell'edilizia e dell'elettronica.

Tipi di processi disponibili per l'alluminio anodizzato chiaro

Il processo di anodizzazione è un trattamento elettrochimico. Aiuta a mantenere l'aspetto del materiale. Esistono diversi tipi di processi. Questi ci aiutano a capire le proprietà e la loro idoneità per i diversi settori industriali.

| Tipo | Proprietà | Spessore dello strato di ossido | Caratteristiche principali | Applicazioni tipiche |

| Tipo I (anodizzazione all'acido cromico) | Utilizza l'acido cromico per produrre un sottile strato resistente alla corrosione. | 0,5-7,6 micron (da 0,00002 a 0,0003 pollici) | Eccellente resistenza alla corrosione, ottima per forme complesse, minor rischio di fatica e riduzione della resistenza. | Componenti aerospaziali, applicazioni militari e parti ad alta resistenza |

| Tipo II (anodizzazione con acido solforico) | Il metodo più comune. Crea uno strato di ossido più spesso adatto alla tintura. | 5-25 micron (da 0,0002 a 0,001 pollici) | È versatile, economico, consente la colorazione e ha una buona resistenza all'usura. | Elettronica di consumo, pannelli architettonici e componenti automobilistici |

| Tipo III (anodizzazione dura) | Utilizza l'acido solforico a basse temperature per creare uno strato di ossido eccezionalmente duro e spesso. | 25-100 micron (0,001-0,004 pollici) | Durezza e resistenza all'usura superiori; elevata resistenza alla corrosione; adatto per applicazioni pesanti | Parti di macchine, componenti aerospaziali e attrezzature militari |

Processo passo per passo per l'anodizzazione trasparente dell'alluminio

Ecco i passaggi dettagliati della procedura anodizzazione trasparente di parti in alluminio processo. Discutiamone quindi in dettaglio.

1. Pulizia della superficie

Prima di iniziare qualsiasi processo sulla superficie di un parte di fusione in alluminioè necessario prima pulirlo. In questo modo si rimuovono le impurità della superficie. Queste possono includere sporco, olio, grasso e altri residui. Queste impurità possono influire direttamente sulla qualità della finitura anodizzata. Questo processo di pulizia può essere effettuato con diversi metodi. Si tratta di soluzioni alcaline, ultrasoniche o acide. È quindi possibile sceglierle in base alle proprie esigenze.

2. Pre-trattamento

Una volta effettuata la pulizia, il passo successivo è il pretrattamento della superficie di alluminio. In questo modo si otterrà un'anodizzazione uniforme e liscia. Inoltre, garantirà di evitare difetti che possono interferire con la formazione dello strato di anodizzazione. Per questo motivo, sono disponibili diverse opzioni per eseguire il processo di pretrattamento. Esse possono includere l'incisione e la brillantatura. In questo caso, l'incisione utilizza diverse sostanze chimiche e rimuove lo strato sottile dalla superficie dell'alluminio. Il metodo di schiaritura, invece, utilizza una miscela di acidi. Ciò contribuisce ad aumentare la riflettività della superficie dell'alluminio.

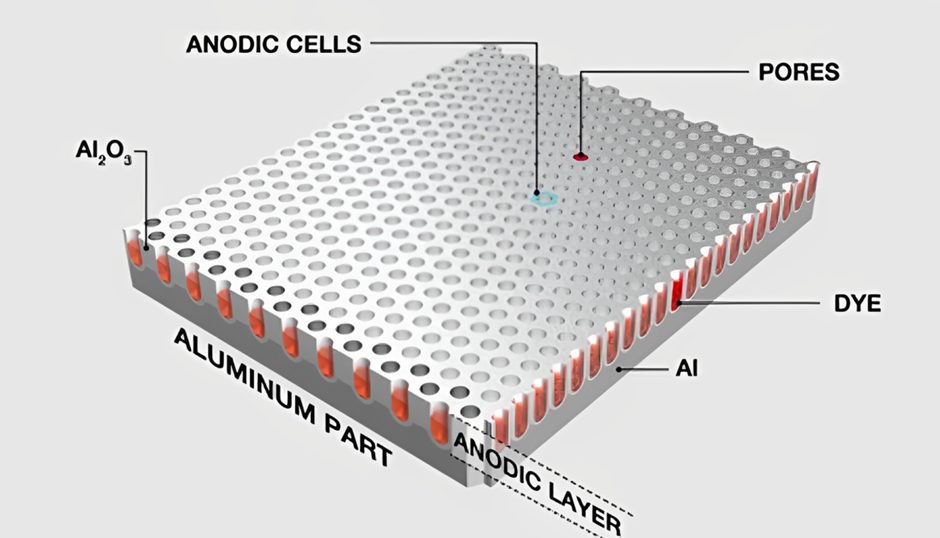

3. Anodizzazione

Qui inizia la fase principale. Durante la fase di anodizzazione, si immerge il pezzo di alluminio in un elettrolita, cioè acido solforico. Poi si fa passare la corrente attraverso di esso e gli ioni di ossigeno iniziano ad agglomerarsi con superficie in alluminio ioni. Si forma così uno strato di ossido di alluminio. Questo strato cresce tipicamente all'interno e all'esterno dell'alluminio. Di conseguenza, si forma un rivestimento duro e resistente alla corrosione. In definitiva, aumenterà la durata dell'anodizzazione. Infine, evitare l'uso di coloranti. Si otterrà uno strato di ossido trasparente. Questo manterrà il suo aspetto naturale e fornirà anche una protezione.

4. Sigillatura

Si tratta della fase finale del anodizzazione trasparente dell'alluminio processo. Contribuisce ad aumentare la resistenza alla corrosione della parte in alluminio. Inoltre, aumenta anche la durata dello strato anodizzato. La sigillatura può essere effettuata con diversi metodi. Questi possono includere l'immersione dell'alluminio anodizzato in acqua calda, vapore o un flusso freddo. Il flusso caldo chiude i pori dello strato di ossido. Il flusso freddo, invece, utilizza l'acetato di nichel o altri agenti sigillanti. In questo modo i pori vengono chiusi in modo efficace. Grazie a questi metodi, lo strato di anodizzazione diventa meno poroso. Aumenta la resistenza ai fattori ambientali, cioè all'umidità e agli agenti inquinanti. La durata dello strato di anodizzazione aumenta.

Differenza tra anodizzazione e non anodizzazione dell'alluminio

La tabella seguente vi aiuterà a capire la differenza tra parte in alluminio anodizzato e non anodizzato.

| Aspetto | Parte in alluminio non anodizzato | Finitura superficiale in alluminio anodizzato |

| Finitura superficiale | Finitura naturale o fresata | Sono disponibili diverse finiture. |

| Resistenza alla corrosione | Meno resistente | Resistenza migliorata |

| Durata | Incline all'usura e ai graffi | Più duro e resistente |

| Estetica | Opzioni di colore limitate | Può essere tinto in vari colori. |

| Manutenzione | Richiede una manutenzione regolare. | Bassa manutenzione |

| Applicazioni | Comune nell'edilizia | Utilizzato in diversi settori industriali |

I fattori da considerare quando si pianifica la finitura superficiale dell'anodizzazione dell'alluminio sono

Quando si sceglie di far ricuocere l'alluminio, è necessario prendere in considerazione diversi fattori. Ne parliamo qui di seguito.

1. Considerare le dimensioni

Lo strato di anodizzazione viene creato sulla superficie. Può aumentare il diametro esterno del pezzo fuso in alluminio anodizzato chiaro. Dall'altro lato, diminuisce il diametro del foro. Questa crescita è pari a circa 50% dello spessore complessivo dello strato anodico. I progettisti devono specificare queste dimensioni prima di iniziare il processo. Queste variazioni possono essere adattate in processi come la prototipazione rapida. Ecco alcune caratteristiche particolari da considerare:

- Caratteristiche di alta precisione: È importante controllare la crescita del livello. È possibile applicare una mascheratura. Inoltre, se si tratta di rivestimenti spessi di tipo III, si possono utilizzare altri processi. Questi possono includere la lappatura o la levigatura.

- Raggi d'angolo: È inoltre importante notare che il rivestimento anodico non funziona per la realizzazione di angoli vivi. In particolare, questo non è adatto ai rivestimenti di tipo III. È possibile utilizzare un raggio d'angolo minimo. Inoltre, per i rivestimenti più sottili, si possono provare interruzioni dei bordi nell'ordine di 0,010-0,020 pollici.

2. Resistenza all'usura

La formazione dello strato sulla parte in alluminio aumenta anche la durezza della superficie. È difficile specificarla. Tuttavia, è possibile testare questa durezza indirettamente, utilizzando la resistenza all'abrasione. A titolo di confronto, l'alluminio 2024 non rifinito ha una durezza di 60-70 Rockwell B. D'altra parte, l'anodizzazione di tipo III ha una durezza di 60-70 Rockwell C. È possibile aumentare in modo significativo la loro resistenza all'usura.

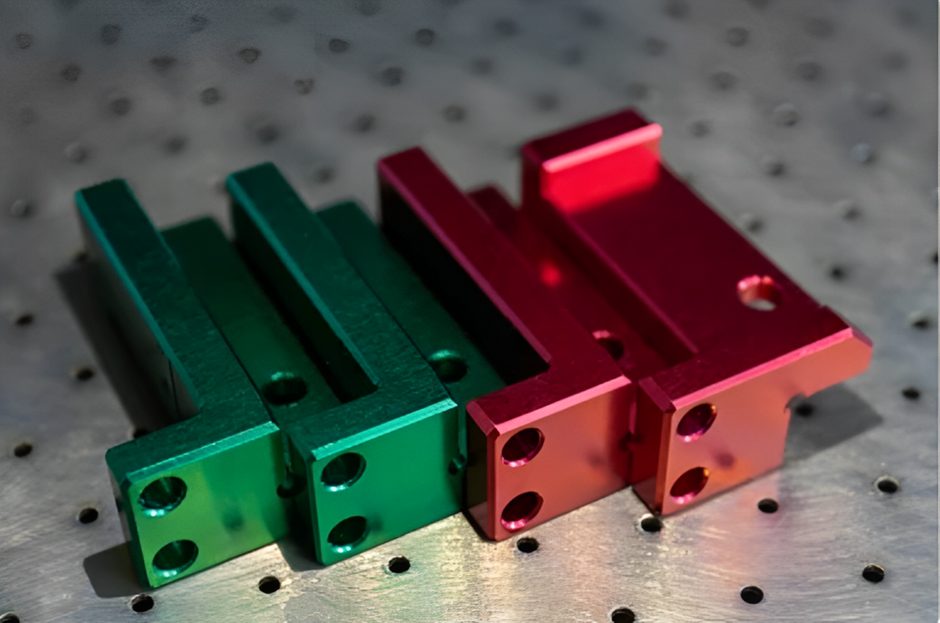

3. Aggiunta di colore con i coloranti

Lo strato di anodizzazione aumenta l'estetica del pezzo fuso in alluminio. Inoltre, è possibile utilizzare dei coloranti per migliorarla ulteriormente. Inoltre, i coloranti contribuiscono a ridurre la luce diffusa nei sistemi ottici. Inoltre, identificano le parti negli assemblaggi. È possibile utilizzare diversi metodi di colorazione per applicare questi coloranti. Tra questi vi sono;

- Colorazione elettrolitica: Questa tecnica utilizza sali metallici e una corrente elettrolitica. Inizia a depositare il metallo nei pori anodici e aiuta a ottenere colori resistenti ai raggi UV.

- Colorazione a immersione: Utilizza un bagno di tintura riscaldato. Questo contribuisce a riempire i pori anodici. Di conseguenza, si possono produrre più colori non resistenti ai raggi UV.

- Colorazione integrale: Qui, è integra l'anodizzazione e la tintura. Questa tecnica favorisce la formazione di uno strato di ossido durante la colorazione. Di conseguenza, si ottengono pezzi resistenti all'abrasione.

- Colorazione delle interferenze: Viene utilizzato per aumentare le dimensioni dei pori anodici. Utilizza l'acido solforico e deposita il metallo. Di conseguenza, crea colori chiari e veloci grazie all'interferenza ottica.

- Abbinamento dei colori: È difficile ottenere la giusta corrispondenza dei colori in lotti diversi. Pertanto, questo metodo vi aiuterà a ottenere il vero colore dei diversi gruppi.

- Reattività del colorante: Non si può dire che tutti i tipi e i rivestimenti anodizzati accettano bene il colorante. Ad esempio, il tipo I alluminio anodizzato nero possono apparire grigi. I rivestimenti di tipo III, invece, possono apparire grigi o neri. Quindi, le scelte cromatiche sono limitate.

4. Conducibilità

Sebbene l'alluminio sia un buon conduttore, questi strati anodizzati funzionano come buoni isolanti. Quando si ha a che fare con la messa a terra di un telaio, è necessaria la conduzione; a tal fine, potrebbero essere necessari rivestimenti di conversione chimica e mascherature trasparenti. Inoltre, verificare il comportamento dell'anodizzazione con un multimetro digitale. Mostrerà un valore di resistenza elevato.

5. Rivestimenti aggiuntivi

L'anodizzazione della parte in alluminio viene solitamente eseguita prima della finitura. Aumenta l'adesione e il legame della parte metallica. È possibile applicare diversi tipi di rivestimento alla superficie. Può includere:

- Vernice: Aumenta la resistenza alla corrosione. È utile per ottenere colori specifici.

- Impregnazione in teflon: Questo rivestimento può ridurre l'attrito negli strati duri di tipo III. Ha molte applicazioni nella realizzazione di cavità di stampi e componenti scorrevoli.

- Galvanotecnica: È nota anche come cromatura. È composta principalmente da nichel e cromo su parti anodizzate. Forniscono una finitura lucida e resistente alla corrosione. Questo rivestimento è molto richiesto per scopi decorativi.

Dimensioni dei segmenti standard comunemente disponibili per pezzi in alluminio anodizzato chiaro

Ecco la tabella delle dimensioni standard comunemente disponibili per gli strati di anodizzazione trasparente. Possono includere.

| Dimensioni standard (pollici) | Gamma di spessore (pollici) | Applicazioni tipiche |

| 48 x 96 | 0.020 – 0.125 | Pannelli architettonici, segnaletica e componenti automobilistici |

| 48 x 120 | 0.020 – 0.125 | Facciate di edifici, macchinari industriali e involucri elettronici |

| 60 x 120 | 0.025 – 0.125 | Componenti aerospaziali, attrezzature marine ed elettronica di consumo |

| 36 x 96 | 0.020 – 0.125 | Elettrodomestici da cucina, mobili e finiture decorative |

| 24 x 48 | 0.020 – 0.125 | Piccole parti, prototipi, progetti artistici e artigianali |

Applicazioni della finitura in alluminio anodizzato chiaro

Grazie alle sue proprietà uniche, clear anodized aluminum finish part is commonly applied in edilizia, industria automobilistica, aerospaziale, dell'imballaggio e dell'elettronica.. Dalle facciate architettoniche ai telai delle finestre, dagli alloggiamenti elettronici ai componenti aeronautici, offre prestazioni eccezionali in ambienti in cui resistenza e affidabilità sono essenziali. Vediamo quindi nel dettaglio tutti questi settori.

- Costruzione: Il anodizzazione trasparente dell'alluminio ha un'elevata resistenza alla corrosione e una lunga durata. Inoltre, è in grado di resistere a condizioni ambientali difficili. Per questo motivo, è ampiamente utilizzato per realizzare facciate, coperture e telai di finestre.

- Elettronica: Parte in alluminio anodizzato trasparente È leggero e ha un'elevata conduttività termica. Trova ampie applicazioni nell'industria elettronica. Viene utilizzato per involucri e dissipatori di calore. Inoltre, viene utilizzato anche per ottenere finiture attraenti.

- Automobile: Il parte in alluminio anodizzato chiaro è in grado di garantire la resistenza alla corrosione. È molto utilizzato nel settore automobilistico per le rifiniture. Inoltre, viene utilizzato anche per realizzare parti decorative per aumentare l'estetica.

- Aerospaziale: Questi sono più leggeri e quindi molto utilizzabili per la produzione di parti di aerei. Oltre a questo, pezzo fuso in alluminio anodizzato chiaro offre maggiore durata e resistenza alla corrosione. Questo può essere il motivo dell'aumento delle sue applicazioni nell'industria aerospaziale.

- Imballaggio: È resistente alla corrosione. Inoltre, l'alluminio anodizzato chiaro può mantenere la qualità del prodotto. È il più adatto per l'industria dell'imballaggio. Aiuta a realizzare diversi componenti, come lattine e contenitori.

Vantaggi e svantaggi delle parti in alluminio anodizzato chiaro

La tabella seguente ci aiuterà a capire i vantaggi e gli svantaggi di un pezzo in alluminio anodizzato chiaro.

| Vantaggi | Svantaggi |

| Maggiore resistenza alla corrosione e all'usura | Più alto rispetto ad altre finiture |

| Finitura liscia, attraente e naturale | Spessore limitato dello strato di ossido |

| Facile da pulire e mantenere | Possibili differenze da lotto a lotto |

| Non tossico e riciclabile | Strato non conduttivo |

| Bassa manutenzione e natura ecologica | Richiede un controllo preciso, specifico per il processo |

Alternative all'alluminio anodizzato chiaro

Considerando i limiti dell'anodizzazione trasparente dell'alluminio, sul mercato sono disponibili molteplici alternative. Esse comprendono,

- Rivestimento in polvere offre anche un'ampia gamma di colori e finiture. Inoltre, è anche durevole e resistente alla corrosione. È in grado di ottenere finiture e texture specifiche. Inoltre, è adatto a trattare pezzi di grandi dimensioni e forme complesse.

- Pittura: Questo metodo offre i vantaggi dei rivestimenti protettivi e decorativi per l'alluminio. Inoltre, offre molteplici opzioni di colore per ottenere finiture e texture specifiche.

- Galvanotecnica: Può includere la deposizione di uno strato di metallo su una superficie di alluminio. Possono coinvolgere zinco o nichel. Aumentano le proprietà, come la resistenza alla corrosione. Inoltre, migliorano la conduttività.

Conclusione

In conclusione, l'alluminio anodizzato chiaro è versatile. Aumenta la durata, l'estetica e la versatilità del pezzo in alluminio. Di conseguenza, il componente in alluminio può essere utilizzato in un'ampia gamma di applicazioni. Per questo motivo, i processi di anodizzazione della lamiera di alluminio possono essere molteplici. Ogni processo ha i suoi pro e i suoi contro e in questo articolo li abbiamo discussi in dettaglio. Inoltre, ci siamo occupati delle sue applicazioni in diversi settori industriali.

Se si dispone di parti in alluminio che vetrina in alluminio anodizzato trasparente, benvenuto a contattarci, offriamo un servizio superiore per il vostro progetto.

Domande frequenti

Q1. Perché scegliere l'alluminio anodizzato chiaro?

Because parte in alluminio anodizzato chiaro provides durability, corrosion resistance, and a clean, attractive finish. Due to this, it is widely used in different applications, i.e., aerospace, electronics, and the construction industry.

Q2. L'alluminio anodizzato può essere colorato?

Assolutamente sì, il Tipo II anodizzazione permette di tingere l'alluminio in vari colori. Vai a finiture superficiali dell'alluminio per conoscere altri colori.

Q3. L'anodizzazione è ecologica?

Assolutamente sì. È ecologico. Perché non è tossico. Inoltre, l'alluminio è riciclabile. È ampiamente utilizzato in diverse applicazioni senza contaminare l'ambiente.

0 commenti