Cos'è l'alluminio anodizzato nero

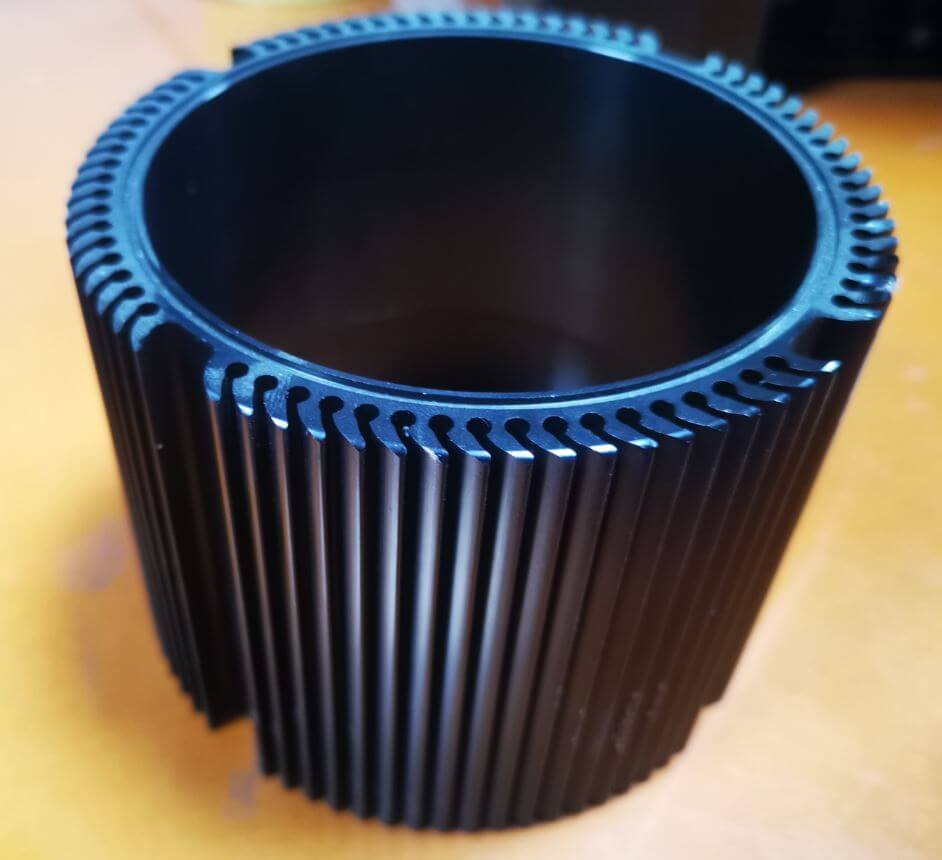

Alluminio anodizzato nero Il processo viene eseguito su parti in alluminio per produrre uno strato protettivo di natura dura. Per aumentare l'attrattiva dell'oggetto, lo strato prodotto viene tinto in diversi colori. In questo modo si aumenta l'estetica dei prodotti. Nella pratica generale, la parte in alluminio viene prima anodizzata e successivamente viene utilizzato un colorante appropriato per tingerla di nero. Effettuando il processo di anodizzazione nera sulle parti in alluminio si ottiene un'estetica di colore nero o nero funzionale.

In aggiunta a ciò finitura superficiale anodizzazione nera Inoltre, migliorano la durata, la resistenza all'usura e la resistenza alla corrosione del pezzo fuso in alluminio. Questi attributi vantaggiosi rendono la finitura superficiale anodizzata nera una scelta per il rivestimento e la finitura di parti utilizzate nell'industria automobilistica e aerospaziale. Inoltre, può essere applicata anche a oggetti di uso quotidiano, come elettrodomestici e mobili.

Fondamenti del processo di anodizzazione

L'anodizzazione è un processo di passivazione elettrochimica che viene utilizzato per migliorare lo spessore dello strato di ossido sulle parti metalliche. La parte sottoposta a trattamento viene resa anodo della cella elettrolitica, per cui questo ciclo è chiamato anodizzazione. Questo ciclo trasforma la superficie metallica in una superficie altamente performante e durevole. Lo strato di ossido protettivo depositato rende il pezzo metallico estremamente duro e durevole, migliorandone la resistenza alla corrosione.

Processo di anodizzazione

L'anodizzazione è un processo elettrochimico in natura. In questo processo la parte metallica che viene resa anodica riceve uno strato di ossido sulla sua superficie. In parole povere, l'anodizzazione è il potenziamento estremamente controllato di un fenomeno naturale chiamato ossidazione. L'alluminio, a temperature molto basse, viene immerso in una soluzione elettrolitica acida attraverso la quale la corrente elettrica viene portata avanti da elettrodi collegati.

In questo modo si ottiene una superficie rivestita dura con prestazioni superiori alla media. Tuttavia, il metallo rimane poroso, il che consente di colorarlo, sigillarlo o di eseguire qualsiasi altro processo in base alle esigenze.

Tipi di processo di anodizzazione

Esistono tre tipi di processi di anodizzazione:

Anodizzazione all'acido cromico (tipo I)

In questo tipo l'alluminio viene immerso in un bagno di acido cromico e si fa passare una corrente elettrica attraverso la soluzione. Sebbene lo strato di anodizzazione formato dall'acido cromico sia il più sottile dei tre tipi, il metallo possiede comunque una protezione altrettanto buona contro la corrosione se opportunamente sigillato. L'anodizzazione all'acido cromico assorbe meno colore quando viene tinta e per questo motivo questo tipo di anodizzazione non è raccomandato in applicazioni in cui l'estetica è di primaria importanza. La temperatura dell'acido cromico deve essere aumentata se si vuole che la parte metallica sia tinta di nero.

Anodizzazione all'acido solforico (tipo II)

È il tipo più comune di processo di finitura superficiale dell'anodizzazione. In questo tipo di anodizzazione l'alluminio viene immerso in un bagno di acido solforico invece che di acido cromico e viene fatta passare una corrente elettrica attraverso la soluzione. Questo tipo di anodizzazione crea strati più spessi rispetto all'anodizzazione all'acido cromico, il che comporta una maggiore resistenza a varie forme di usura, compresa l'abrasione. Inoltre, l'anodizzazione all'acido solforico crea pori più profondi nello strato di ossido che consentono un maggiore assorbimento del colorante nella parte metallica, fornendo così più alternative di colore rispetto all'anodizzazione all'acido cromico.

Se state cercando questo tipo di parti in alluminio anodizzato nero, siete invitati a contattare, possiamo offrirvi parti di fusione in alluminio anodizzato nero, così come altri finiture superficiali dell'alluminio.

Anodizzazione a strato duro (tipo III)

L'anodizzazione a strato duro, come indica il nome, produce un rivestimento molto duro, denso e relativamente spesso. Questo tipo di anodizzazione viene utilizzato in applicazioni che richiedono una superficie molto dura. Anodizzazione a strato duro Il processo è simile all'anodizzazione all'acido solforico, ma in questo tipo di anodizzazione vengono applicate tensioni più elevate e basse temperature per produrre strati di ossido. È preferibile l'anodizzazione a strato duro dove un metallo è sottoposto ad ambienti corrosivi o difficili, grazie al suo strato resistente. Inoltre, trova applicazione anche nei casi in cui l'isolamento elettrico avanzato è una preoccupazione primaria.

Ci sono più finiture di superficie per le parti in alluminio, come ad esempio nichelatura nera, anodizzazione trasparente dell'alluminio, pwoder casting alluminio, finitura superficiale della verniciatura, ecc.

Processo di anodizzazione nera dell'alluminio

Alluminio anodizzato nero Il processo di ossidazione migliora alcune proprietà utili come la resistenza alla corrosione, la resistenza all'usura e l'aspetto dei prodotti finiti, che è il risultato dello strato di ossido che si forma sulla superficie dell'alluminio. Questo processo è di natura elettrolitica e trasforma la superficie dell'alluminio in uno strato di ossido durevole. Ciò si ottiene anodizzando e poi tingendo l'alluminio, per poi sigillare il colore all'interno dei pori del rivestimento.

Alluminio anodizzato nero ha forti proprietà prestazionali e un aspetto di alta qualità. L'alluminio anodizzato possiede una maggiore e migliore resistenza all'usura e alla corrosione, mentre l'alluminio anodizzato nero ha l'ulteriore qualità della stabilità termica, assorbendo la luce e irradiando il calore in modo molto efficiente.

Il processo consiste nel pulire la superficie della parte in alluminio, sottoporla al normale processo di anodizzazione e quindi tingerla di nero attraverso uno strato semi-poroso di ossido di alluminio. Il processo comprende le seguenti fasi principali:

1. Preparazione della superficie

Per garantire l'adesione uniforme dello strato anodizzato, la superficie dell'alluminio viene completamente pulita prima di iniziare il processo di anodizzazione.

La preparazione avviene in genere attraverso queste tre fasi:

a) Processo di sgrassatura

In questa fase vengono utilizzati solventi e detergenti alcalini per rimuovere grasso, oli e altre contaminazioni.

b) Processo di incisione

L'alluminio viene immerso in una soluzione di idrossido di sodio per rimuovere lo strato di ossido naturale e le eventuali impurità presenti, conferendo alla superficie una finitura opaca.

c) Processo di disumidificazione

Rimozione dei residui e delle sbavature formatesi durante l'incisione, spesso utilizzando una soluzione acida come l'acido nitrico.

2. Processo di anodizzazione

Di solito l'anodizzazione viene eseguita sullo strato esterno del pezzo di alluminio dopo aver terminato l'attività di pulizia. Per il ciclo di anodizzazione si utilizza un bagno elettrolitico acido contenente acido solforico, nel quale viene immerso il pezzo di alluminio. Anche l'acido cromico o l'acido fosforico possono essere utilizzati come elettrolita, a seconda dell'applicazione e della necessità. Applicando la corrente continua, con la parte in alluminio che funge da anodo, le particelle di ossigeno dell'elettrolita si combinano con le molecole di alluminio a livello atomico e si forma l'ossido di alluminio. Lo spessore e le proprietà dello strato di ossido dipendono dalle condizioni di anodizzazione, tra cui lo spessore della corrente, la temperatura e il tempo.

3. Anodizzazione nera (colorazione)

Una volta anodizzato, il pezzo di alluminio presenta una struttura superficiale semi-porosa. Questi pori nella struttura superficiale sono utilizzati per immagazzinare il colorante nero. Tuttavia, per ottenere il tono scuro, l'alluminio anodizzato viene esposto a un processo di colorazione. Tuttavia, per ottenere un fissaggio ideale del colore è necessario uno spessore di almeno 25 micron o più. Esistono tre metodi principali per ottenere l'anodizzazione nera.

Processo di tintura organica: In questo metodo lo strato poroso anodizzato viene tinto con coloranti organici. Questa tecnica prevede che i colori vengano prima sciolti in acqua calda e poi aggiunti al bagno di colore. L'alluminio anodizzato viene posto nel bagno di colorazione; in questa posizione i colori entrano nei pori dello strato anodizzato. La ritenzione del colore dipende dalla dimensione dei pori e dalle condizioni di colorazione. La colorazione del nero richiede un tempo di colorazione maggiore rispetto alle tonalità più chiare. Tuttavia, le parti metalliche colorate con la tecnica della colorazione organica non sono consigliate per l'uso all'aria aperta.

Processo di tintura inorganica: I pigmenti inorganici non possono essere resi solubili in acqua. Tuttavia, i pigmenti inorganici producono rivestimenti con un'eccellente resistenza alla luce. I comuni coloranti neri inorganici includono sali di cobalto o nichel. Per ottenere l'anodizzazione nera, i pezzi possono essere prodotti con sali inorganici di solfuro di cobalto.

Processo di tintura elettrolitica: Questa strategia prevede l'utilizzo di sali metallici (come cobalto o nichel) in un processo di elettrolisi secondaria. Dopo la fase di anodizzazione di fondo, il pezzo viene immerso in un bagno di sali metallici e viene applicata una corrente alternata (CA) per depositare il metallo nei pori e ottenere così una tonalità scura. In generale, il parte in alluminio dopo l'anodizzazione standard viene posto in un altro bagno elettrolitico contenente sali metallici. In questo bagno lo strato anodico funge da catodo e un elettrodo di acciaio inossidabile viene inserito nel bagno. I sali metallici si depositano successivamente sul fondo dei pori quando viene applicata la corrente alternata (CA).

4. Sigillatura

Dopo la colorazione, i pori dello strato anodizzato vengono sigillati per migliorare la durata, evitare la lisciviazione del colore e bloccare il colore. La sigillatura indurisce il rivestimento e impedisce la fuoriuscita e lo sbiadimento del colore. Una corretta sigillatura è essenziale per ottenere la massima durata del colore. I metodi di sigillatura comprendono la sigillatura ad acqua calda, la sigillatura con acetato di nichel e la sigillatura a vapore.

Sigillatura dell'acqua calda: Questo metodo consiste nell'immersione in acqua deionizzata bollente, che idrata l'ossido di alluminio e successivamente chiude i pori.

Acetato di nichel Sigillatura: Questo metodo consiste nell'immersione in una soluzione di acetato di nichel, che offre un'ulteriore resistenza alla corrosione.

Sigillatura a vapore: Questo metodo consiste nell'esposizione al vapore, ottenendo risultati simili alla sigillatura ad acqua calda.

5. Ispezione finale e finitura

I pezzi anodizzati e sigillati vengono poi ispezionati per verificarne l'uniformità, la consistenza del colore e la qualità della superficie. Le fasi di finitura, come il risciacquo e l'asciugatura, vengono completate per preparare i pezzi all'uso successivo.

Vantaggi

Alluminio anodizzato nero offre numerosi vantaggi significativi, che lo rendono una scelta popolare in diversi settori. Ecco i vantaggi in dettaglio:

1. Miglioramento della resistenza alla corrosione

Anodizzazione dell'alluminio, aumenta la sua protezione in ambienti corrosivi. Il sistema di anodizzazione crea uno spesso strato di ossido che protegge il substrato metallico sottostante dall'apertura a componenti naturali, come umidità e sale, che possono essere la causa di ruggine e disintegrazione. L'anodizzazione nera, in particolare, viene utilizzata per lo più in applicazioni marine e aeronautiche, dove l'elevata protezione dalla corrosione è una variabile estremamente importante da considerare.

2. Miglioramento dell'estetica

Alluminio anodizzato nero conferisce un aspetto liscio e uniforme, molto affascinante per gli articoli di consumo, i componenti tecnici e i ricambi auto. Offre un'attraente finitura opaca e scura per articoli cosmetici e decorativi. Offre una finitura elegante e verniciata a polvere a basso costo. La finitura nera può essere ottenuta in modo uniforme su grandi lotti, garantendo un aspetto e una sensazione di alta qualità.

3. Aumento della durezza della superficie

Il sistema di anodizzazione aumenta fondamentalmente la durezza superficiale dei componenti in alluminio. Ciò rende il metallo più resistente all'usura e ai graffi, aumentando l'aspettativa di vita delle parti utilizzate in condizioni di forte attrito. Ad esempio, l'alluminio anodizzato nero viene normalmente utilizzato in parti di biciclette, apparecchi fotografici e dispositivi in cui la robustezza è di grande importanza.

4. Migliore isolamento termico

Alluminio anodizzato nero ha migliori proprietà di protezione termica rispetto all'alluminio non anodizzato. Nelle applicazioni in cui la distribuzione del calore è fondamentale, questa caratteristica offre enormi vantaggi, ad esempio nei dissipatori di calore per i gadget elettronici.

5. Isolamento elettrico

Lo strato anodizzato sulla superficie dell'alluminio si comporta come un isolante elettrico, che può essere utile nelle applicazioni elettroniche ed elettriche in cui è necessario evitare la conduttività elettrica. Ciò può contribuire a rendere più sicuri e affidabili i gadget elettronici.

6. Rispettoso dell'ambiente e non tossico

Il sistema di anodizzazione non include sostanze chimiche pericolose e produce uno strato di ossido costante che non è dannoso. Questo rende l'alluminio anodizzato nero adatto a utilizzi significativi in campo alimentare e clinico, come pentole e gadget clinici.

7. Adesione migliorata per adesivi e vernici

La natura permeabile dello strato anodizzato sulla superficie dell'alluminio tiene conto di una migliore aderenza di vernici, colori e colle. Ciò implica che qualsiasi rivestimento o finitura applicata all'alluminio anodizzato nero aderirà meglio, garantendo una lunga durata.

8. Resistenza ai raggi UV

Lo strato anodizzato nero offre una grande protezione dalle radiazioni luminose (UV), impedendo all'alluminio di deteriorarsi se esposto alla luce solare per un lungo periodo di tempo. Questo lo rende ideale per le applicazioni esterne, compresi i progetti compositivi e i mobili all'aperto.

9. Leggero e resistente

L'anodizzazione non aggiunge peso significativo all'alluminio, mantenendone le proprietà di leggerezza di base. Questo aspetto è fondamentale per settori come quello aerospaziale e automobilistico, dove la riduzione del peso è un requisito essenziale per le prestazioni e l'efficienza.

10. Efficienza dei costi

Il sistema di anodizzazione è piuttosto conveniente dal punto di vista economico rispetto ad altri sistemi di rivestimento. La resistenza e i requisiti di supporto eccezionalmente bassi dell'alluminio anodizzato nero comportano costi inferiori a lungo termine.

Limitazioni

Anodizzazione nera dell'alluminio, pur offrendo molti vantaggi, presenta anche alcune limitazioni.

1.Controllo dello spessore

La cosa più importante è controllare lo spessore dello strato anodizzato. Se lo strato è troppo sottile, potrebbe non fornire una protezione o un colore sufficienti, mentre uno strato troppo spesso può diventare fragile e incline alla rottura. Il sistema di anodizzazione può ridurre la resistenza alla fatica dei componenti in alluminio. La natura dura e fragile dello strato anodizzato può provocare microfratture che si sviluppano in condizioni di carico ciclico.

2. Resistenza chimica

Nonostante l'anodizzazione protegga dalla corrosione e dall'usura, lo strato anodizzato può essere soggetto a specifici composti sintetici e chimici, che possono deteriorare lo strato anodizzato e quindi provocarne la rottura.

3. Sbiadimento del colore

Con il passare del tempo, soprattutto se esposto ai raggi UV, il colore nero utilizzato nell'anodizzazione può sbiadire e offuscarsi, riducendo così l'aspetto elegante dell'articolo finito.

Applicazioni dell'anodizzazione nera di parti in alluminio

Alluminio anodizzato nero è generalmente utilizzato in diverse aziende grazie alla sua maggiore forza, durata, resistenza alla corrosione e bell'aspetto. Le principali applicazioni sono le seguenti:

1.Apparecchiature elettroniche

Nell'industria elettronica viene regolarmente utilizzato per gli alloggiamenti di gadget elettronici come PC, telefoni cellulari e hardware audio, dove è importante la robustezza e l'aspetto gradevole.

2.Industria automobilistica

Nel settore automobilistico l'alluminio anodizzato nero ha trovato applicazione in parti come finiture, ruote e parti interne, grazie alla sua protezione dall'usura e dalla corrosione.

3.Architettura

L'alluminio anodizzato nero viene utilizzato nell'industria edilizia per i telai delle finestre, le facciate continue e i pannelli decorativi, aggiungendo integrità strutturale a un look elegante.

4.Industria aerospaziale

Il settore avionico è uno dei principali clienti di questo materiale. L'alluminio anodizzato nero viene utilizzato per le parti degli aerei grazie alla sua leggerezza, all'elevata resistenza e alla protezione dalla corrosione.

5.Prodotti di consumo

L'alluminio anodizzato nero trova applicazione in numerosi articoli di consumo, come apparecchi da cucina, forniture per esterni e dispositivi, grazie alla sua combinazione di aspetto e solidità.

6.Industria medica

L'alluminio anodizzato nero viene utilizzato in campo clinico per vari strumenti e gadget grazie alla sua superficie non reattiva, importante per sostenere la sterilità e l'ordine.

7. Applicazioni marine

La maggiore resistenza alla corrosione di alluminio fuso anodizzato Lo rende ragionevolmente applicabile alle condizioni marine, dove è ampiamente utilizzato in parti e accessori esposti all'acqua salata.

Conclusione

Alluminio anodizzato nero è un ciclo che colora l'alluminio di nero attraverso una risposta elettrochimica agita in un clima controllato. In questo modo si ottiene un'affascinante finitura scura opaca, resistente all'usura, all'erosione, al clima e robusta. Lo strato di ossido anodizzato sviluppa ulteriormente la durezza dell'alluminio, rendendo l'anodizzazione nera ideale per un'ampia varietà di applicazioni automobilistiche, aeronautiche, compositive, moderne e per i clienti.

0 commenti