Le leghe di alluminio sono sempre state importanti nella produzione, soprattutto nei settori automobilistico, aerospaziale e degli utensili. Tra tutte, l'AlSi10Mg viene spesso scelta grazie alle sue numerose qualità meccaniche e termiche positive. Poiché questa lega è più resistente dell'acciaio e allo stesso tempo leggera, svolge un ruolo importante nella fusione e nella produzione additiva, in particolare nella fusione laser selettiva (SLM).

In questa sede, esaminiamo Colata AlSi10Mg, fornendo informazioni su cosa è, perché è utile e i principali fatti tecnici, tra cui le caratteristiche del materiale AlSi10Mg, la sua densità e altri dati rilevanti.

Cosa si intende per AlSi10Mg?

Una lega AlSi10Mg ha una alluminio contenuto fino a 89%, circa 10% di silicio e una piccola quantità di magnesio, di solito non superiore a 0,3%. Il modo in cui è costruito gli ha dato questo nome. Presente nei gruppi 4000 e 5000, l'alluminio 3003 è famoso per essere molto forte, resistente alla corrosione e facile da saldare. Di conseguenza, la produzione additiva è adatta per pezzi forti, leggeri, con errori molto piccoli e in grado di funzionare a lungo.

La lega AlSi10Mg ha molti impieghi nelle applicazioni aerospaziali, nelle automobili moderne e nelle attrezzature industriali. Molti la utilizzano per la stampa 3D dei metalli, soprattutto grazie al suo vantaggioso modo di fondere.

Panoramica della fusione di AlSi10Mg

Processo di fusione delle leghe

All'inizio della colata di AlSi10Mg, la miscela viene fusa a temperature che di solito si aggirano tra i 660°C e i 700°C. Poiché gli ingredienti principali della lega sono alluminio, silicio e magnesio, è necessario riscaldarla in modo uniforme per renderla completamente fusa. Vengono adottate misure per evitare l'ossidazione e l'assorbimento di gas, perché questi effetti possono indebolire e danneggiare il pezzo finito.

I passaggi necessari per la realizzazione e il riempimento dello stampo

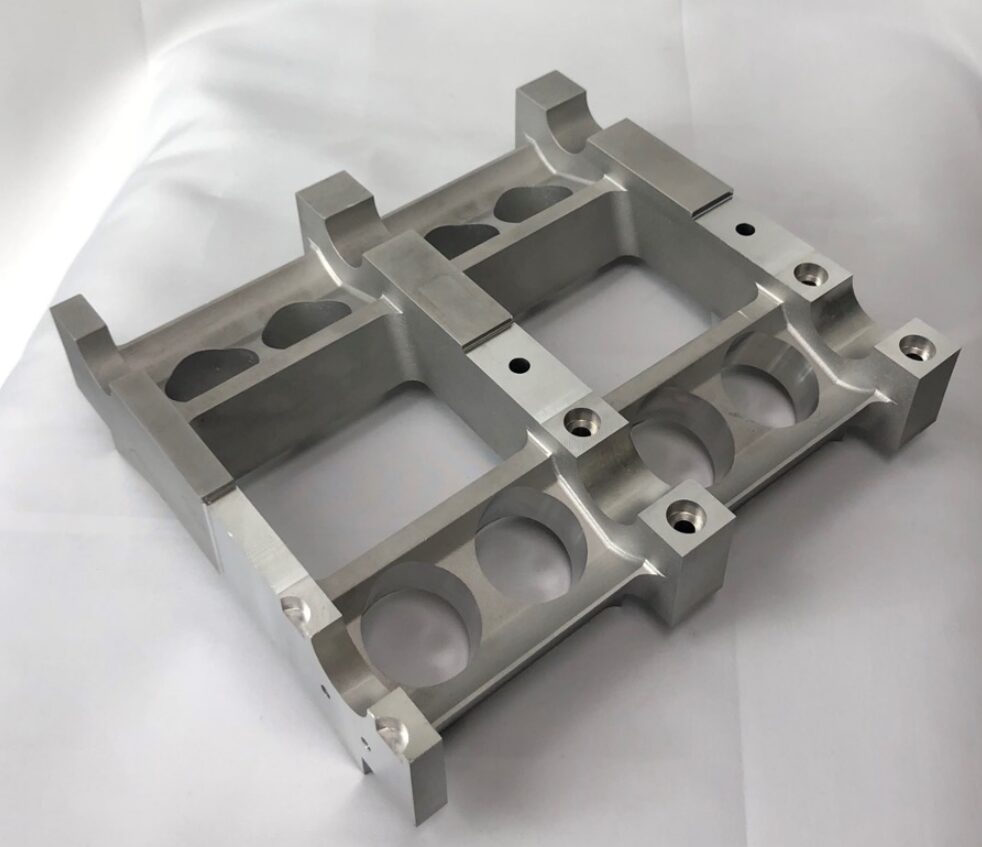

Dopo il riscaldamento, la lega liquida viene trasferita in uno stampo per determinare la forma dell'oggetto finito. È possibile fondere il pezzo utilizzando la pressofusione, la colata in sabbia o la microfusione. Nei casi in cui sono necessarie parti precise e complesse, la fusione laser selettiva (SLM) è preferita dalla produzione additiva. Grazie alla sua facilità di scorrimento, l'AlSi10Mg è ottimo per i dettagli dello stampo.

Raffreddamento del liquido e sua trasformazione in solido

Non appena lo stampo viene riempito, il metallo liquido grezzo inizia a raffreddarsi. Un raffreddamento corretto può ridurre i problemi del prodotto finito, come il ritiro, le crepe o le tensioni interne. La velocità di raffreddamento della lega può avere un impatto sulla struttura interna del materiale e influire sia sulla sua resistenza al lavoro che sulla sua superficie. I materiali che si raffreddano più rapidamente tendono ad avere una struttura migliore e prestazioni complessive migliori.

Fasi di post-elaborazione

Una volta solidificato e rimosso dallo stampo, il pezzo si trova in condizioni ideali. Spesso vengono effettuati trattamenti termici, come la ricottura in soluzione e l'invecchiamento, per rendere il materiale più resistente. Strutture precise o risultati più belli possono essere ottenuti collocando i pezzi in un pacchetto per la lavorazione o per la finitura superficiale.

Sostituti di AlSi10Mg

Poiché AlSi10Mg offre proprietà eccellenti, viene spesso scelto per la saldatura, ma quando altri fattori come la meccanica, la temperatura o il prezzo diventano più importanti, possono essere necessari altri materiali.

Le leghe più diffuse utilizzate per sostituire AlSi10Mg sono citate di seguito:

L'alluminio A356 è un tipo di lega

Perché è stato preso in considerazione l'A356 invece dell'AlSi10Mg?

L'A356 è una lega paragonabile all'AlSi10Mg, che si differenzia principalmente per la sua superiore duttilità e allungamento. I rialzi sono utilizzati soprattutto per la colata in sabbia e la pressofusione a gravità.

Vantaggi:

- I clienti possono scegliere un tessuto con un maggiore allungamento per una maggiore resistenza.

- Grande capacità di resistenza alla corrosione

- Può essere facilmente saldato

Applicazioni:

- Le parti in ghisa grigia comprendono componenti per auto, parti per pompe e lavori di fusione in generale.

Una lega contenente silicio 12%

Perché sostituire AlSi10Mg con AlSi12?

Essendo ricco di silicio, l'AlSi12 offre una maggiore resistenza all'usura e migliori qualità di flusso durante la pressofusione.

Vantaggi:

- La loro colabilità è migliore di quella dell'ottone.

- La resistenza all'usura è molto efficace.

- Prezzi più bassi per gli accessori

Applicazioni:

- Sono adatti per fusioni complesse e fragili, alloggiamenti di motori e parti decorative.

EN AW-7075 (lega di alluminio EN 7075)

Perché AlSi10Mg dovrebbe essere sostituito da 7075?

La robusta lega 7075 è utilizzata nel settore aerospaziale e presenta prestazioni di resistenza nettamente superiori a quelle di AlSi10Mg. Tuttavia, poiché non può essere fusa, è più adatta alla realizzazione di prodotti lavorati o forgiati.

Vantaggi:

- Gamma di tensione incredibilmente forte

- Eccellente resistenza all'usura dovuta all'uso eccessivo

Limitazioni:

- È difficile da saldare

- Spesso sono più costosi

- Non può essere utilizzato per la fusione

Applicazioni:

- Gli aeromobili, i componenti per gli sport motoristici e le attrezzature per impieghi gravosi utilizzano tutti materiali compositi.

Ti-6Al-4V è una lega di titanio

Perché le applicazioni dovrebbero scegliere il titanio invece dell'AlSi10Mg?

Rispetto alle leghe di alluminio, il titanio è molto più leggero e resistente alla corrosione quando viene utilizzato per componenti che devono essere sottoposti a pressione.

Vantaggi:

- Eccellente resistenza e sicurezza per il corpo

- Eccellente capacità di resistere al calore

Limitazioni:

- Per costi molto elevati

- È difficile da produrre e lavorare

Utilizzi:

- Lavori di ingegneria su aeroplani, prodotti spaziali, farmaci e sistemi

Le leghe di magnesio più comuni sono AZ91D e simili.

Perché AlSi10Mg dovrebbe essere sostituito con il magnesio?

Sono molto più leggeri di AlSi10Mg e vengono scelti quando è necessaria la massima riduzione di peso.

Vantaggi:

- La sua densità molto bassa è di soli 1,74 grammi per centimetro cubo.

- Può essere lanciato bene

Limitazioni:

- Sia la forza che la resistenza alla corrosione sono inferiori

- La lavorazione li rende più inclini a prendere fuoco.

Scopo:

- Costruire contenitori elettronici, strutture di supporto di articoli sportivi e interni di aerei.

Tabella di confronto

| Lega | Densità (g/cm³) | La forza | Colabile | Vantaggio principale | Limitazione principale |

| AlSi10Mg | ~2.68 | Medio | Sì | Proprietà equilibrate | Duttilità moderata |

| A356 | ~2.67 | Medio | Sì | Migliore duttilità | Resistenza leggermente inferiore |

| AlSi12 | ~2.66 | Medio-basso | Sì | Eccellente colabilità | Resistenza meccanica inferiore |

| 7075 | ~2.81 | Molto alto | No | Resistenza di livello aerospaziale | Non adatto per la colata |

| Ti-6Al-4V | ~4.43 | Molto alto | No (solo additivo o forgiato) | Prestazioni estreme | Molto costoso |

| AZ91D | ~1.81 | Medio-basso | Sì | Ultra leggero | Vulnerabilità alla corrosione |

Fare attenzione agli articoli alternativi

La scelta del ricambio deve essere fatta in base a:

- Per aggiungere resistenza a un pezzo si dovrebbe usare il 7075 o il Ti-6Al-4V.

- L'A356 o l'AlSi12 possono essere fusi più facilmente di altri tipi.

- Le leghe di magnesio sono state scelte per il loro peso ridotto.

- L'AlSi10Mg o il titanio sono più resistenti alla corrosione di altri.

- È possibile risparmiare utilizzando AlSi12 o A356.

Proprietà della lega AlSi10Mg

Ingegneri, progettisti e produttori di questa lega devono sapere cosa può fare l'AlSi10Mg. Per le sue caratteristiche di resistenza, leggerezza e qualità termiche, l'AlSi10Mg trova applicazione nella fusione e nella stampa 3D. Di seguito sono illustrati i principali tipi di proprietà utilizzati dagli immobili:

Proprietà meccaniche

Le proprietà meccaniche di AlSi10Mg migliorano notevolmente con il trattamento termico o quando viene lavorato nella produzione additiva. I valori riportati di seguito devono essere considerati come stime, poiché le condizioni di lavorazione possono modificarli.

- La resistenza alla trazione è data come: 320-450 MPa

- Il carico di snervamento è di 230-260 MPa.

- Allungamento a rottura: 2-12% (più alto per i campioni dopo il trattamento termico)

- La durezza di ciascun grado è compresa tra 100 e 120 HB (Brinell).

- La resistenza alla fatica delle viti varia da 100 MPa in base al metodo di produzione e al numero di utilizzi sotto carico.

Le utili caratteristiche meccaniche di AlSi10Mg ne consentono l'impiego come componente portante nei settori aerospaziale, automobilistico e degli utensili.

Proprietà fisiche

I punti di forza di AlSi10Mg lo rendono adatto a impieghi in cui il calore e il peso giocano un ruolo importante.

- Densità: ~2,68 gcm-3

- La conducibilità termica effettiva è stimata in ~150-170 W/m-K.

- Intervallo per la fusione: da 570 a 590°C

- Il coefficiente di espansione termica dei metalli si aggira intorno a ~20 x 10⁶/°C

- Conducibilità elettrica moderata (i valori sono inferiori a quelli dell'alluminio)

La bassa densità e le adeguate proprietà termiche lo rendono perfetto per l'impiego nei sistemi elettronici e aerospaziali.

Composizione chimica

La composizione principale della lega AlSi10Mg è:

- Il numero più alto di ingredienti nelle vernici è l'alluminio, che si trova a circa 89-91%.

- Silicio (Si): La gamma va da 9,0% a 11,0%.

- Magnesio (Mg): La sua concentrazione è di circa 0,25-0,45%.

- La quantità di ferro non deve essere superiore a 0,55%.

- ≤ 0,5% totale per Mn, Zn, Cu, Ti e una serie di altri elementi

In presenza di silicio, la colata diventa più facile e i pezzi acquistano una maggiore resistenza all'usura. L'aggiunta di magnesio aumenta la resistenza e la capacità di trattamento termico dei pezzi fusi.

Altre proprietà

- La resistenza alla corrosione è particolarmente buona in ambienti secchi e umidi.

- È molto facile saldare l'alluminio, il che lo rende utile sia per le riparazioni che per unire parti stampate o fuse.

- I trattamenti, soprattutto quelli termici, rendono le macchine per la produzione di risorse molto più facili da usare.

- L'elevata riciclabilità del PET favorisce gli sforzi per essere sostenibili

Grazie alle sue proprietà di resistenza e flessibilità, la lega è spesso scelta da industrie che si concentrano su prestazioni, affidabilità e design.

Le proprietà termiche di AlSi10Mg

AlSi10Mg è un materiale ideale quando sono importanti la resistenza al calore, l'efficienza termica e le minime variazioni di forma durante i cambiamenti di temperatura. Grazie alle loro eccellenti proprietà, svolgono un ruolo chiave nel raffreddamento di componenti aerospaziali, automobilistici ed elettronici.

Tabella delle proprietà termiche per AlSi10Mg

| Proprietà | Valore tipico | Note |

| Intervallo di fusione | 570°C - 590°C | Dipende dalla composizione esatta e dalla velocità di raffreddamento |

| Conduttività termica | 150 - 170 W/m-K | Ottimo per la dissipazione del calore in alloggiamenti e parti del motore |

| Coefficiente di espansione termica | ~20 × 10-⁶ /°C | Espansione moderata; deve essere presa in considerazione nelle applicazioni di alta precisione. |

| Capacità termica specifica | ~0,9 J/g-K | Supporta un buffering termico moderato |

| Diffusività termica | ~60-80 mm²/s | Influisce sulla velocità con cui il calore si muove attraverso il materiale |

| Temperatura massima di esercizio | ~200°C (continuo) | Un'esposizione prolungata può ridurre la resistenza meccanica. |

Sintesi

- Poiché AlSi10Mg trasferisce bene il calore, viene scelto per dissipatori di calore, alloggiamenti e parti del motore.

- Grazie alla sua moderata espansione con la temperatura, mantiene la sua stabilità in condizioni normali.

- Quando le temperature superano i 200°C, la resistenza meccanica delle materie plastiche può diminuire gradualmente o improvvisamente.

La densità e i suoi effetti su AlSi10Mg

La densità dell'AlSi10Mg gioca un ruolo importante nella scelta dei casi in cui il peso ridotto è una caratteristica fondamentale. La densità abituale dell'AlSi10Mg è di 2,68 g/cm³. La leggerezza è uno dei maggiori vantaggi dell'alluminio, anche se la sua robustezza è necessaria per la maggior parte degli usi.

La densità di AlSi10Mg è molto vantaggiosa quando si cerca di realizzare accessori leggeri per aerei, telai di veicoli elettrici o bracci robotici senza sacrificarne la resistenza. Il settore aerospaziale è un esempio in cui un peso minore migliora il risparmio di carburante e aumenta il carico utile.

La densità dell'AlSi10Mg può essere influenzata dalle modalità di produzione del pezzo, dalla velocità di raffreddamento e dalla porosità dell'oggetto finale. Per questo motivo è fondamentale effettuare controlli di qualità, soprattutto in settori con requisiti di conformità molto severi.

Effetti nella progettazione e nella produzione

Quando si utilizza la lega AlSi10Mg, i progettisti hanno il vantaggio di snellire le forme dei pezzi per contenere il peso e mantenere la resistenza. Grazie alla bassa densità della lega, sia la stampa 3D che la fusione aiutano a produrre progetti leggeri ma meccanicamente forti. La lavorazione del materiale diventa più semplice e facile per i produttori.

Inoltre, per gli oggetti come i dissipatori di calore o gli alloggiamenti che favoriscono un'efficiente dissipazione del calore, l'AlSi10Mg meno denso significa che il sistema può essere costruito con un minor numero di parti, risparmiando spazio e raffreddando in modo più efficiente.

Uno sguardo ad altri materiali

| Materiale | Densità (g/cm³) |

| AlSi10Mg | ~2.68 |

| Acciaio | ~7.85 |

| Lega di titanio | ~4.50 |

| Lega di magnesio | ~1.74 |

Sulla base dei dati, AlSi10Mg si trova nella zona ottimale, poiché è più forte e più resistente del magnesio, senza essere più pesante dell'acciaio per diverse applicazioni.

Quali vantaggi derivano dall'utilizzo della lega AlSi10Mg?

La lega AlSi10Mg è stata ampiamente utilizzata in molti settori industriali per una serie di motivi. Grazie alla sua elevata capacità di fusione, alla buona resistenza alla corrosione e alle buone caratteristiche termiche, viene utilizzata in diversi metodi di produzione di componenti. Perché gli ingegneri scelgono spesso questa lega?

- Poiché questi componenti perdono peso ma mantengono la forza, sono ideali per l'uso in luoghi cruciali come lo sport.

- Buon trasferimento di calore - Trova applicazione negli scambiatori di calore e nell'alloggiamento dei componenti elettronici.

- La corrosione è un grosso problema, quindi la gomma è particolarmente utile in presenza di acqua e sostanze chimiche.

- Elevata capacità di flusso: rende il materiale adatto ad applicazioni precise.

- È facile saldare e lavorare questa lega dopo la produzione.

Poiché la lega AlSi10Mg rimane affidabile in climi rigidi o sotto frequenti sollecitazioni, è una buona scelta per i componenti chiave del sistema.

Vantaggi di AlSi10Mg

La resistenza è elevata, ma è anche leggera

L'AlSi10Mg, forte e non pesante, è spesso utilizzato nell'aviazione e nelle automobili perché offre un ottimo rapporto tra resistenza e peso.

Buone prestazioni di fusione e stampa

L'AlSi10Mg è facile da modellare e si presta bene alla produzione additiva, in particolare alla fusione laser selettiva, che consente di produrre forme complesse.

Resistenza alla corrosione

Grazie al silicio e al magnesio, l'A286 è altamente resistente all'esterno o in condizioni difficili e non necessita di ulteriori protezioni.

Eccellente conduttività termica

Essendo un materiale per il trasferimento di calore con una conducibilità termica compresa tra 150 e 170 W/m-K, AlSi10Mg può essere facilmente utilizzato nella produzione di involucri e dissipatori di calore.

Il trattamento termico consente di ottenere ulteriori vantaggi

Sottoponendo la lega a un trattamento termico, come l'invecchiamento T6, se ne migliorano la resistenza e la durezza.

Alta riciclabilità

L'AlSi10Mg può essere facilmente riciclato, il che contribuisce a mantenere la produzione eco-compatibile.

Problemi associati a AlSi10Mg

La duttilità è considerata limitata nel caso dell'alluminio.

Quando la lega AlSi10Mg viene fusa o stampata, spesso non ha una duttilità sufficiente (2-4%), quindi non può essere utilizzata in applicazioni che richiedono molte flessioni o forti impatti.

Ammorbidimento del materiale a causa dell'alta temperatura

Se la ceramica viene trattata a lungo con temperature superiori a 200°C, perde parte della sua resistenza e non può essere utilizzata in strutture esposte ad alte temperature.

Un'argilla con porosità

Se la fusione o la stampa 3D sono eseguite male, spesso si creano porosità gassose che indeboliscono la struttura se non vengono gestite in modo appropriato.

Lavorabilità moderata

La variante indurita di AlSi10Mg è difficile da lavorare per gli utensili da taglio. Di conseguenza, gli utensili si usurano più rapidamente e possono richiedere sistemi di raffreddamento migliori, che aumentano il costo complessivo della macchina utensile.

Prezzo per la produzione additiva

Anche se la stampa 3D funziona benissimo con la polvere di AlSi10Mg, la polvere è costosa, quindi la produzione di piccoli lotti è più costosa.

Tabella riassuntiva

| Aspetto | Vantaggio | Svantaggio |

| Peso | Leggero con una buona resistenza | Nessuno |

| Proprietà meccaniche | Resistente e trattabile termicamente | Duttilità limitata in forma grezza |

| Resistenza alla corrosione | Eccellente | Può richiedere l'anodizzazione in ambienti marini |

| Prestazioni termiche | Elevata conduttività | La resistenza diminuisce a temperature elevate |

| Produzione | Ottimo per la fusione e la stampa 3D | Rischio di porosità se non gestito correttamente |

| Costi e sostenibilità | Riciclabile ed efficiente nella produzione di massa | La polvere è costosa per la produzione additiva |

Usi della fusione di AlSi10Mg

Grazie alle sue ottime proprietà, AlSi10Mg è utilizzato in diversi settori industriali:

Aerospaziale

Grazie alla sua massa ridotta e all'elevata rigidità, la lega AlSi10Mg aiuta a produrre staffe, alloggiamenti e altri componenti che pesano meno di parti simili.

Automotive

Nei blocchi motore, nei cambi e nelle sospensioni, l'AlSi10Mg aumenta l'efficienza del carburante senza diminuire la sicurezza.

La scienza della robotica

Questi materiali eccellono nella costruzione di bracci robotici personalizzati, articolazioni ed estensori adattati all'azione leggera.

Elettronica di consumo

È un materiale efficace per i dissipatori di calore e i telai strutturali, perché ha buone caratteristiche termiche.

Dispositivi medici

Il crescente utilizzo di protesi e strumenti realizzati in lega AlSi10Mg è dovuto alla loro precisione e sicurezza per l'organismo.

Problemi e questioni

Nonostante i molti lati positivi di AlSi10Mg, ci sono alcuni aspetti da tenere in considerazione:

- Il silicio è un agente indurente e, senza una corretta manipolazione, una sua sovrabbondanza produce un gres fragile.

- Il controllo del grado di porosità di un pezzo è essenziale per garantire che non ceda strutturalmente.

- La produzione avanzata del titanio lo rende solitamente più costoso di altre leghe di alluminio ben note.

Per ridurre questi problemi è necessario un trattamento termico adeguato e una selezione ottimale delle impostazioni di colata. È anche possibile vedere gli effetti del ritiro e della porosità prima della colata vera e propria grazie a un software di simulazione più avanzato.

Prospettive future

Poiché un numero sempre maggiore di aziende ha bisogno di articoli resistenti ma leggeri, si prevede un aumento dell'utilizzo di AlSi10Mg, che sarà favorito soprattutto dalla produzione additiva. I recenti progressi nella metallurgia delle polveri, nella post-lavorazione e nei trattamenti termici stanno aumentando l'affidabilità e l'utilità di questo materiale.

Sono in corso esperimenti con leghe di AlSi10Mg nano precipitate che includono aggiunte di ceramica o grafene per rafforzarle e renderle più durevoli per molti cicli. Le innovazioni possono riguardare settori come la difesa, il lancio di oggetti nello spazio e lo sviluppo di apparecchiature mediche innovative.

Conclusione

Il grado AlSi10Mg combina grandi prestazioni meccaniche, una struttura leggera e qualità termiche eccezionali. Poiché è affidabile in molti campi, dall'aerospaziale all'elettronica, e pesa poco, è ancora un materiale ideale per ingegneri e progettisti. Grazie Grazie alle sue caratteristiche distintive di AlSi10Mg, alla densità unica di AlSi10Mg e alle forti prestazioni come lega di AlSi10Mg, questa composizione è saldamente presente nelle industrie moderne. Sia nella progettazione di parti aerospaziali critiche che di modelli artistici stampati in 3D, l'AlSi10Mg è all'avanguardia nel superare i nuovi confini della scienza dei materiali. Con l'emergere di nuovi sviluppi, possiamo aspettarci che l'analisi dei dati svolga un ruolo ancora più importante e venga utilizzata in molti altri ambiti.

Domande frequenti

Qual è lo scopo di AlSi10Mg?

La leggerezza, la durata e le buone capacità termiche rendono l'AlSi10Mg adatto alle applicazioni aerospaziali, automobilistiche, robotiche ed elettroniche. Molti utilizzano la plastica nella fusione e nella stampa 3D, dove stabilità e precisione sono molto importanti.

Quali sono le proprietà più importanti nello studio dei materiali AlSi10Mg?

Quelli realizzati in AlSi10Mg presentano un'elevata resistenza alla trazione (fino a 450 MPa), sono buoni conduttori termici, non si corrodono facilmente e hanno un livello di durezza moderato. Per questo motivo, questo materiale è ottimo per le aree soggette a forti sollecitazioni.

Quanto è denso AlSi10Mg?

Con una densità di 2,68 g/cm³, AlSi10Mg è più leggero dell'acciaio e ha la resistenza necessaria per i progetti in cui il peso è importante.

È possibile trattare termicamente AlSi10Mg?

La lega AlSi10Mg può essere sottoposta a un trattamento termico che la rende più forte e più dura. I trattamenti più comuni sono la ricottura in soluzione e l'invecchiamento.

AlSi10Mg è una buona scelta per la produzione additiva?

Assolutamente. L'AlSi10Mg è ampiamente utilizzato nella stampa 3D dei metalli e in particolare nella fusione laser selettiva (SLM), perché ha un flusso regolare, prestazioni elevate e una struttura fine.

0 commenti