La pressofusione è un processo di produzione essenziale che consente di creare componenti metallici complicati con elevata precisione, resistenza e ripetibilità. Un componente ampiamente utilizzato prodotto con questo processo è la staffa angolare in alluminio pressofuso, nota per la sua durata, resistenza alla corrosione e leggerezza. Le staffe hanno numerosi impieghi strutturali in settori come quello automobilistico, aerospaziale, edilizio ed elettronico. Il processo di pressofusione si basa sull'iniezione di alluminio fuso in uno stampo d'acciaio ad alta pressione, il che consente di avere cicli di produzione rapidi e di ottenere poche lavorazioni successive. In una tipica fabbrica di staffe metalliche in alluminio pressofuso, i parametri di processo come la temperatura di fusione, la pressione di iniezione e il tempo di ciclo sono attentamente controllati per garantire una produzione di alta qualità. La produzione di una singola staffa richiede meno di un minuto, quindi la pressofusione è adatta alla produzione di massa.

Negli ultimi anni, la domanda di fornitura di staffe per la pressofusione all'ingrosso è cresciuta in modo significativo, spinta dall'aumento delle esigenze di produzione globale. I produttori sono ricorsi alla fornitura di soluzioni di produzione scalabili con tolleranze strette e standard di qualità affidabili. Questo articolo fornisce una visione dettagliata dei dettagli tecnici di pressofusione di alluminio di staffe in termini di materiali, utensili, ottimizzazione dei processi e gestione della catena di fornitura. È rivolto a ingegneri, acquirenti tecnici e operatori interessati a componenti metallici precisi e orientati alle prestazioni.

Staffe per pressofusione - Che cos'è?

Una staffa di pressofusione è un pezzo di metallo prodotto attraverso il processo di pressofusione e utilizzato per sostenere, collegare o montare meccanicamente i componenti di un gruppo. I metalli non ferrosi, nella maggior parte dei casi leghe di alluminio, come A380, ADC12 o AlSi10Mg, sono solitamente utilizzati per il loro buon rapporto forza-peso, la resistenza alla corrosione e la stabilità termica.

Panoramica del processo di pressofusione

La pressofusione è un processo di fusione dei metalli (un processo ad alta pressione) in cui il metallo fuso viene forzato sotto pressione in uno stampo d'acciaio a pressioni comprese tra 1.500 psi e 20.000 psi (10-140 MPa). Lo stampo ha una cavità che viene lavorata per ottenere la forma della staffa. Dopo l'iniezione, il metallo si solidifica molto rapidamente, in genere in 5-20 secondi, e la staffa viene espulsa, rifilata e rifinita.

Temperatura di iniezione: \~660 o C nel caso delle leghe di alluminio.

Tempo di ciclo parziale: \~30-60 secondi.

Materiale per utensili: Acciaio per utensili H13 temprato a 48 - 52 HRC

Peso della staffa: Da 50 g a 3,5 kg (a seconda del progetto)

Scopo e funzione

Le staffe pressofuse sono principalmente staffe strutturali o di montaggio. Sono progettate per resistere alle sollecitazioni meccaniche (tensione, compressione o torsione), essere leggere e stabili dal punto di vista dimensionale. Le più diffuse sono:

- Staffe d'angolo (a forma di L).

- Staffe a T (supporto trasversale)

- Staffe a U (morsetti per canali)

- Staffe a Z (supporti offset)

- Geometrie specifiche per l'applicazione (staffe personalizzate)

Perché utilizzare la pressofusione per le staffe?

- Precisione dimensionale -La tolleranza è normalmente di +/- 0,05 mm.

- Alto volume di produzione. Adatto a tirature di 10.000 o più unità.

- Requisiti minimi di post-lavorazione La forma quasi a rete riduce al minimo le operazioni secondarie

- Finitura della superficie. Solitamente 1,6 - 3,2 μm Ra, può essere verniciato o rivestito a polvere

- Efficienza dei costi. Il costo unitario si riduce notevolmente se si considera la scala

Applicazioni

- Automobile: Montaggio di coperchi del motore, vassoi della batteria, guide per cavi

- Elettronica: Supporto per PCB, supporto per dissipatore di calore, alloggiamento per unità di potenza

- Costruzione: Ancoraggi per facciate, connettori per telai di finestre

- Aerospaziale: Attacchi strutturali leggeri, supporti per apparecchiature

- Mobili e arredi: Sistemi di intelaiatura metallica, scaffalature modulari

All'interno di un'impostazione di fabbrica

Una fabbrica di staffe in alluminio pressofuso può disporre di diverse macchine (1351300 tonnellate di forza di chiusura), di un sistema automatizzato di erogazione del metallo fuso e di bracci meccanici o robotici per rimuovere i pezzi e rifinirli. Le singole staffe angolari in alluminio pressofuso possono essere controllate dimensionalmente, internamente (mediante ispezione a raggi X) e sulla superficie prima di essere confezionate in quantità massicce.

1. Panoramica sulle staffe del processo di pressofusione

La pressofusione consiste nell'iniezione di metallo fuso in uno stampo di acciaio temprato ad alta pressione. Questo processo è particolarmente adatto alla produzione di staffe in cui la precisione dimensionale è importante e il rapporto resistenza/peso è elevato.

La pressofusione ad alta pressione (HPDC) è il processo più utilizzato nel caso delle staffe angolari in alluminio pressofuso. Con questa tecnica si possono ottenere tempi di riempimento da 0,05 a 0,15 secondi nelle cavità tipiche delle staffe, utilizzando una pressione di iniezione da 100 a 120 MPa (da 14500 a 17400 psi). Le leghe di alluminio fuso, come A380 o ADC12, sono preferite per la loro buona colabilità e le loro proprietà meccaniche.

2. Preparazione e scelta del materiale

La lega di alluminio comune nelle staffe di pressofusione è l'A380, che ha un'elevata resistenza, una buona conducibilità termica e una buona resistenza alla corrosione. È composta da circa:

- Alluminio (Al): 80-83%.

- Silicio (Si): 7,5-9,5%.

- Rame (Cu): 3,0 - 4,0 per cento

- Ferro (Fe): 1,0-1,3 per cento

- Zinco (Zn): 2,0-3,0 per cento

La lega viene fusa in un forno a riverbero o in un crogiolo a 660-690 °C prima della colata. Il degasaggio con azoto o argon è necessario per limitare la porosità. L'alluminio fuso viene quindi versato nel manicotto di iniezione della macchina di pressofusione in 30-60 secondi, in modo da evitare una diminuzione della temperatura e mantenere l'integrità della colata.

Ogni staffa angolare in alluminio pressofuso pesa in genere tra 0,5 kg e 1,2 kg, a seconda del design e dello spessore della parete (in genere da 2,5 mm a 4,0 mm).

3. Durata degli stampi e progettazione degli utensili

Le staffe per stampi di pressofusione sono costituite dalla metà fissa (stampo di copertura), dalla metà mobile (stampo di espulsione), dai perni d'anima e dai cursori (sottosquadra). L'acciaio per utensili (tipicamente H13 o SKD61) deve resistere a temperature fino a 700 o C e a pressioni superiori a 100 MPa durante il ciclo.

Le considerazioni relative agli utensili sono:

- Numero di cavità (stampi a cavità singola o multipla)

- Temperatura dello stampo (canali di raffreddamento e pin termici)

- Affidabilità del sistema di espulsione

- Antisaldatura e fatica termica, rivestimento della matrice

In una fabbrica standard di staffe metalliche per la pressofusione di alluminio, la durata dello stampo è di circa 100.000-150.000 colpi per le leghe di alluminio, a condizione che vengano rispettati la manutenzione dello stampo e il controllo termico.

4. Controllo del processo e parametri della macchina

Impostazioni importanti della macchina:

- Pressione di iniezione: 100-120 MPa

- Velocità dello stantuffo: 1,0 -2,5 m/s (scatto lento), 3,0-6,0 m/s (scatto veloce)

- Temperatura: 200-250 o C

- Tempo di riempimento: 0,1s (media)

- Tempo di solidificazione: 5-15 secondi in base allo spessore della staffa.

- Tempo di ciclo: 25-45 sec. scatto-1

Il controllo del processo è importante nella produzione di massa. I profili di pressione e velocità di ogni colpo vengono registrati con data logger e sensori di pressione. Gli strumenti di controllo statistico del processo (SPC) aiutano a identificare le tendenze della deriva dimensionale o dei difetti superficiali.

5. Operazioni secondarie: Finitura della superficie

Le staffe angolari in alluminio pressofuso (dopo la fusione) sono sottoposte alle seguenti operazioni secondarie:

- Rifinitura: Le presse idrauliche sono utilizzate per rifinire guide, cancelli e scossaline.

- Sbavatura: Burattatura vibratoria o finitura a mano

- Lavorazione: Le interfacce di precisione possono essere forate, filettate o fresate a CNC.

- Trattamento della superficie: Può essere verniciato a polvere, anodizzato, cromato.

La tolleranza sulla planarità della maggior parte delle staffe è di 0,1 mm e la precisione della posizione dei fori è di 0,05 mm, il che richiede un'accurata lavorazione CNC basata su attrezzature.

6. Controllo degli standard di qualità

Le staffe vengono sottoposte a numerosi controlli di qualità, tra cui:

- Ispezione dimensionale, CMM o comparatori ottici

- Ispezione della porosità interna a raggi X (conforme alla norma ASTM E505).

- (dove viene effettuata la prova di tenuta alla pressione) a 2,0 bar

- Resistenza alla corrosione - post rivestimento Test in nebbia salina (ASTM B117)

Gli elevati standard mantenuti in una fabbrica professionale di staffe metalliche in alluminio pressofuso assicurano la conformità dei pezzi alle specifiche internazionali come ISO 8062 (tolleranze geometriche) e ISO 9001 (sistemi di qualità).

7. Considerazioni sulla catena di approvvigionamento e sulla logistica

L'aumento della domanda globale di staffe angolari in alluminio pressofuso in settori come l'automotive, l'automazione industriale e l'aerospaziale ha spinto la necessità di una fornitura coerente di staffe pressofuse all'ingrosso.

I fattori importanti della logistica di approvvigionamento sono:

- Dimensione del lotto: La serie di produzione regolare è compresa tra 5.000 e 50.000 pezzi/mese.

- Tempi di consegna: Approvazione degli utensili e produzione in serie 8-12 settimane

- Imballaggio: Cartoni per l'esportazione, impilabili e dotati di inserti in schiuma antigraffio

- MOQ: I prezzi all'ingrosso si applicano normalmente a 500-1000 pezzi

Una rete affidabile di fornitura di staffe di pressofusione all'ingrosso assicura consegne just-in-time a OEM globali e fornitori di primo livello.

8. Riciclaggio dei rottami e sostenibilità

La pressofusione di alluminio è uno dei processi più riciclabili per i metalli. Oltre l'80% dei rottami di alluminio può essere riutilizzato senza grandi perdite di prestazioni. In una moderna fabbrica di staffe metalliche per la pressofusione di alluminio, le piste e i biscotti di troppo (circa 20-25% del peso di ogni colpo) vengono automaticamente raccolti e rifusi. Con forni di fusione ad alta efficienza energetica, il consumo di energia può essere ridotto a 500-600 kWh/tonnellata di alluminio fuso. Una corretta gestione degli scarti assicura che, anche durante la fornitura di staffe di pressofusione all'ingrosso per grandi volumi, l'impatto ambientale sia ridotto al minimo.

Materiali di pressofusione delle staffe in alluminio

1. Lega di alluminio A380

La maggior parte delle leghe pressofuse strutturalmente viene scelta per la buona combinazione di colabilità, proprietà meccaniche e resistenza alla corrosione.

Composizione chimica:

- Alluminio (Al): 80-83 %

- Silicio (Si): 7,5-9,5%

- Rame (Cu): 3,0 -4,0 per cento

- Zinco (Zn): 2,0-3,0 per cento

- Ferro (Fe): 1,0 -1,3 %

- Magnesio (Mg): < 0,10%

Proprietà chiave:

- La sua resistenza alla trazione: 310 MPa, resistenza allo snervamento: 160 MM Brinell: 80

- Densità: 2,72 g/cm 3

- Intervallo di fusione: 555 -595 o C

- Caso d'uso: È eccellente con le staffe angolari in alluminio pressofuso che richiedono una resistenza da moderata a elevata, una buona finitura superficiale e stabilità dimensionale.

2. Lega di alluminio ADC12 (equivalente JIS di A383)

Mercati asiatici: molto comuni; grande fluidità e resistenza termica.

Composizione chimica:

- Come l'A380, ma con più ferro e zinco

- Meno rame = maggiore resistenza alla corrosione

Proprietà chiave:

- AA ha una buona resistenza all'usura: Applicabile alle staffe a parete sottile

- Forma complessa, colabilità ed elevata colabilità

- Caso d'uso: Utilizzato in ambienti di fabbrica di staffe metalliche in pressofusione di alluminio, quando è necessaria una produzione ad alto volume di prodotti a parete sottile.

3. AlSi10Mg (lega ad alte prestazioni)

Le applicazioni includono quelle di precisione ad alta sollecitazione (automobilistiche o aerospaziali).

Composizione chimica:

- Silicio (Si): 9,0 -11,0 %

- Magnesio (Mg): 0,2- 0,5 per cento

- Basso contenuto di ferro e rame

Proprietà chiave:

- Aumenta la resistenza alla fatica

- Ha una migliore resistenza alla corrosione e al calore

- Elevata saldabilità

- Caso d'uso: alte temperature o carichi ripetuti su rack di contenitori

4. Leghe di zinco-alluminio (ZA) è (materiale opzionale)

A volte viene impiegata nella fornitura all'ingrosso di staffe di pressofusione, quando è richiesto un dettaglio fine o un basso volume di colata.

- Leghe come ZA-8 o ZA-12 sono comuni.

- Maggiore densità (da ~5,05 g/cm 3 a 6,05 g/cm 3 ) rispetto all'alluminio

- Le staffe piccole o i progetti complicati sono migliori con questo sistema.

Ecco una tabella di selezione dei materiali:

| Lega | Castabilità | La forza | Resistenza alla corrosione | Uso comune |

| A380 | Eccellente | Alto | Moderato | Staffe strutturali standard |

| ADC12 | Eccellente | Moderato | Buono | Staffe a parete sottile e ad alto volume |

| AlSi10Mg | Buono | Molto alto | Molto buono | Applicazioni ad alto carico o ad alta temperatura |

| Leghe ZA | Eccellente | Moderato | Moderato | Parti piccole, decorative o a basso carico |

Tipi di staffe in alluminio pressofuso

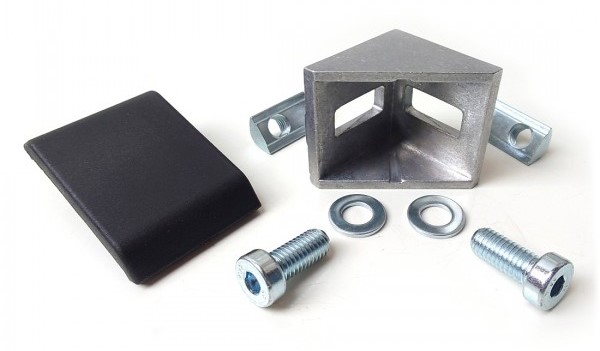

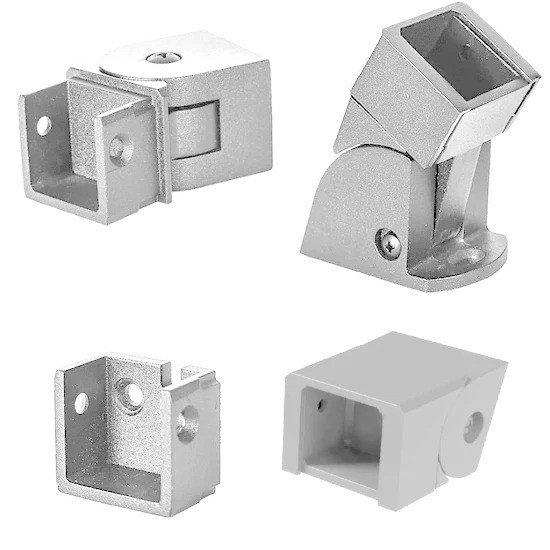

1. Staffe d'angolo (staffe a L)

Tra i tipi di staffe angolari più diffusi ci sono le staffe angolari in alluminio pressofuso, caratterizzate da una geometria molto semplice e da buone proprietà portanti. Hanno la forma di una L e uniscono due superfici ad angolo retto, spesso all'interno di telai o altre strutture di supporto. Queste staffe sono ampiamente diffuse in involucri, basi di macchine, rack industriali e strutture architettoniche. Di solito hanno da due a quattro fori di montaggio, filettati o passanti, e possono avere dei soffietti per aggiungere rigidità con un modesto aumento di peso. Le dimensioni comuni della produzione sono da 20 mm a 150 mm di lunghezza delle gambe e da 0,3 kg a 1,5 kg di peso. In una fabbrica di staffe metalliche in alluminio pressofuso, queste vengono spesso prodotte utilizzando la lega di alluminio A380 per la sua resistenza e colabilità.

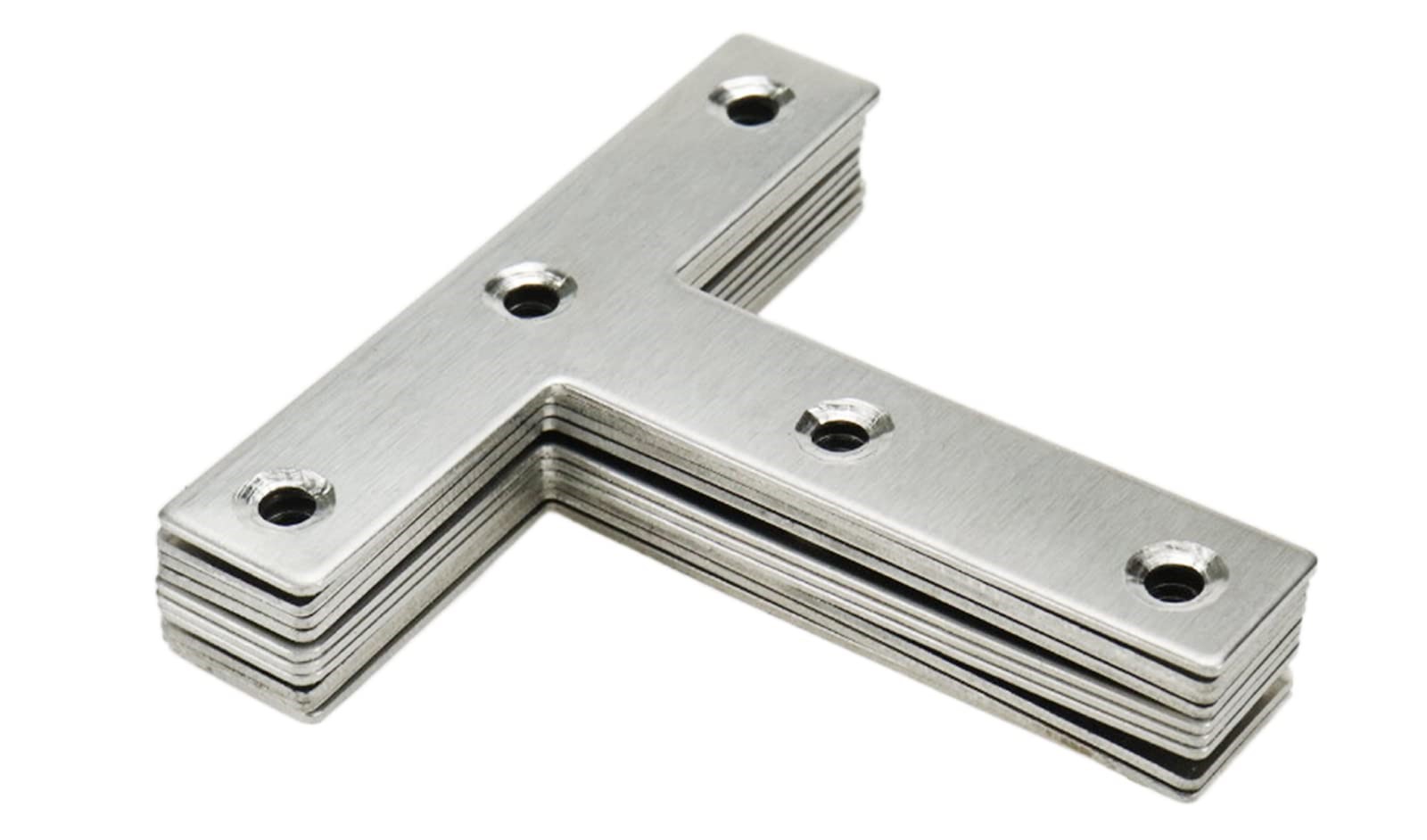

2. Staffe a T

Le staffe a T vengono applicate nei casi in cui tre elementi si incontrano in un'intersezione ad angolo retto e formano una forma a T. Le staffe sono necessarie nei sistemi strutturali e modulari in cui è richiesto un supporto trasversale tra elementi verticali e orizzontali. Vengono comunemente utilizzate nei sistemi di intelaiatura in alluminio, nei mobili industriali e nei supporti per pannelli di controllo. Le staffe a T sono prodotte mediante pressofusione ad alta pressione, ma le staffe a T necessitano di stampi leggermente più complicati a causa della geometria del braccio trasversale. I fori di montaggio sono normalmente centrati su tutte e tre le estremità, per una distribuzione uniforme del carico. Lo spessore delle pareti varia da 2,5 mm a 5,0 mm, a seconda dell'applicazione desiderata. Queste staffe sono prontamente disponibili attraverso i canali di fornitura di staffe per pressofusione all'ingrosso per progetti di produzione in serie.

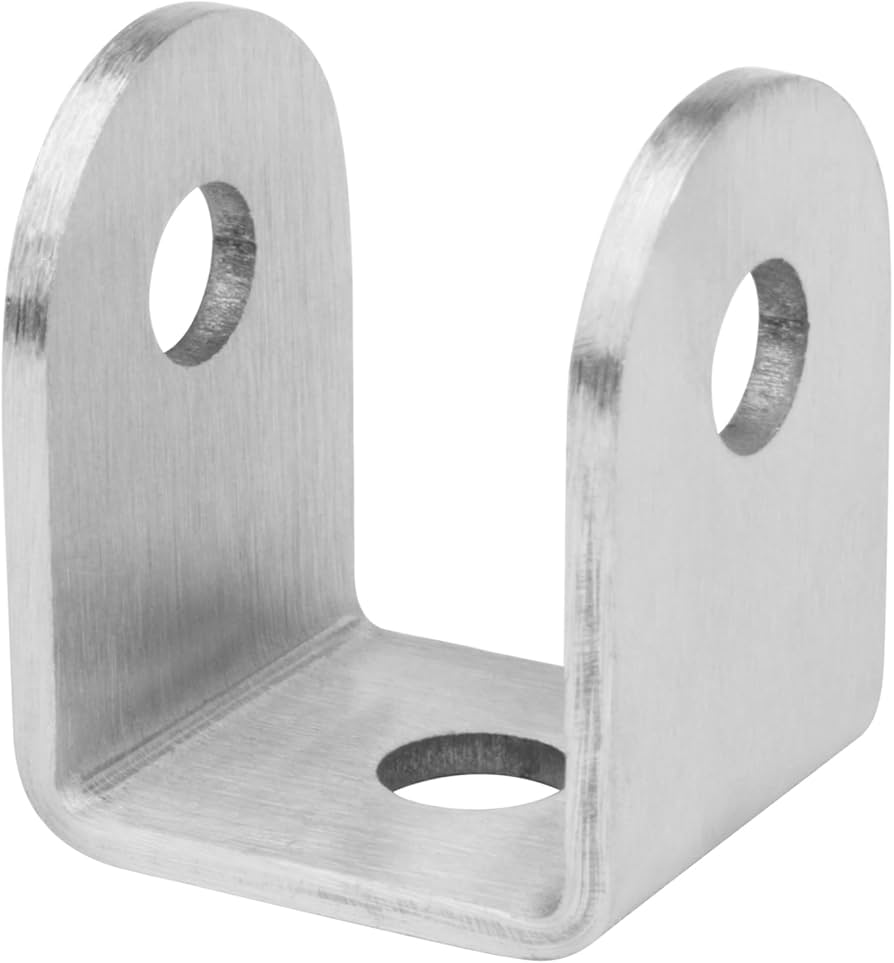

3. Staffe a U / Staffe a canale

Le staffe a U (note anche come staffe a canale) sono staffe che cullano o sostengono oggetti cilindrici, binari o involucri. Hanno una forma che comprende una base e due bracci verticali paralleli e sono quindi adatte ad applicazioni di bloccaggio o di guida. Le staffe a U sono importanti dispositivi meccanici e di allineamento nelle industrie di robotica, HVAC e gestione dei cablaggi automobilistici. La forma di queste staffe fa sì che durante l'assaggio siano necessarie anime scorrevoli o collassabili per creare cavità interne, che complicano lo stampo. La lega di alluminio ADC12 è comunemente utilizzata perché ha una maggiore fluidità e quindi è possibile avere spessori di parete fino a 2,0 mm. La base e i bracci laterali (opzionali) sono dotati di fori di montaggio per consentire un ancoraggio più sicuro della maggior parte dei modelli.

4. Staffe a Z

Le staffe a Z sono utilizzate quando si deve realizzare un montaggio sfalsato tra due superfici. La staffa ha la forma di Z se vista lateralmente e consente di spostare una superficie davanti o dietro l'altra di una determinata quantità. Le applicazioni di queste staffe comprendono il montaggio di pannelli solari, il montaggio di insegne, il supporto di condotti di ventilazione e la regolazione di telai modulari. Hanno un profilo speciale che richiede una progettazione perfetta dello stampo e dei meccanismi di espulsione a causa delle loro curve multiple. Le dimensioni comuni vanno da 50 mm a 200 mm di lunghezza, con spessori di 3-5 mm. Le staffe a Z prodotte in una fabbrica di staffe metalliche in alluminio pressofuso sono spesso verniciate a polvere o anodizzate per garantire la resistenza all'esterno. Se prodotte in scala, sono spesso incluse in pacchetti di fornitura di staffe per pressofusione all'ingrosso.

5. Staffe funzionali su misura

Le staffe pressofuse sono progettate su misura per soddisfare determinate funzioni meccaniche, strutturali o estetiche nelle industrie. Possono essere staffe di montaggio complesse con filettature incorporate, dissipatori di calore, meccanismi di cerniera o staffe che incorporano caratteristiche di alloggiamento elettronico. Quando sono richieste prestazioni elevate, come nei telai dei veicoli elettrici, nei componenti aerospaziali e nelle staffe personalizzate, possono essere sviluppate con software di simulazione come MAGMASoft per stabilire i modelli di flusso e raffreddamento del metallo. Si possono utilizzare leghe di alluminio speciali, come AlSi10Mg, per ottenere una maggiore forza o resistenza termica. Questi pezzi sono più complessi da lavorare e possono includere anime pieghevoli, cursori multipli e perni termici. Gli OEM che collaborano con una fabbrica di staffe metalliche in alluminio pressofuso sono in genere sottoposti a una fase di convalida del progetto e di prototipazione prima di iniziare la fornitura di staffe pressofuse su larga scala.

Tendenze future e tecniche avanzate

L'industria della pressofusione sta assistendo all'emergere di tendenze che includono:

- La pressofusione sotto vuoto serve a ridurre la porosità e a migliorare la resistenza.

- Codice di simulazione (ad esempio, MAGMASoft) per ottimizzare il gating e il raffreddamento.

- Celle robotizzate di manipolazione e sbavatura dei pezzi

- 100 pezzi/min Sistemi di visione in linea per il rilevamento dei difetti

- Per gli utilizzi di fascia alta, le staffe angolari in alluminio pressofuso sono attualmente in fase di sviluppo attraverso il tixomolding e la lavorazione del metallo semisolido (SSM) per essere più resistenti e meno porose.

Conclusione

La produzione di staffe in pressofusione di alluminio è tecnicamente un mix ben coreografato di materiali, macchinari, utensili e ingegneria di processo. Tutti i fattori, tra cui il tipo di lega e la pressione di iniezione, la temperatura dello stampo e il tempo di ciclo, devono essere perfezionati per produrre staffe ad alte prestazioni in modo costante.

Nell'attuale panorama industriale, l'approvvigionamento da una fabbrica affidabile di staffe metalliche in alluminio pressofuso garantisce non solo la qualità ma anche la scalabilità. Inoltre, con l'aumento della domanda globale, le aziende si affidano sempre di più alla razionalizzazione dei processi produttivi. fornitura di staffe per la pressofusione all'ingrosso per raggiungere gli obiettivi di produzione con precisione e velocità. La resistenza, la riduzione del peso e la versatilità geometrica delle staffe angolari in alluminio pressofuso non possono essere ignorate nell'ingegneria odierna. Con il continuo progredire delle innovazioni nel campo della scienza dei materiali e dell'automazione, la pressofusione sarà all'apice della produzione di componenti precisi.

Domande frequenti

1. In quali materiali sono realizzate le staffe per pressofusione?

La pressofusione è normalmente prodotta in leghe di alluminio, A380 o ADC12. Queste leghe hanno un elevato rapporto resistenza/peso, un'eccellente resistenza alla corrosione e una buona conducibilità termica, che le rendono adatte all'uso strutturale e meccanico.

2. Qual è la resistenza delle staffe angolari in alluminio pressofuso?

Queste staffe hanno un incredibile rapporto forza-peso. Sono in grado di sopportare pesi statici superiori a 100 kg e forze dinamiche in ambiente industriale, se ben progettate e prodotte. La resistenza esatta dipende dalla lega e dallo spessore.

3. Quanto tempo ci vuole in media per produrre una staffa pressofusa?

Il ciclo totale di produzione di un pezzo di staffa in alluminio è compreso tra 25 e 45 secondi. Le fasi di produzione sono: iniezione, raffreddamento, espulsione e lubrificazione dello stampo. Le macchine per la pressofusione consentono una produzione efficiente e in grandi volumi.

4. Le staffe in pressofusione possono essere utilizzate all'esterno?

Sì. Le staffe in alluminio sono già resistenti alla corrosione, ma possono essere ulteriormente rivestite per offrire una protezione aggiuntiva, come la verniciatura a polvere, l'anodizzazione o la conversione cromatica. Queste pulizie ne accelerano l'uso in esterni e in mare.

5. Un fornitore all'ingrosso mi permetterebbe di ordinare staffe su misura?

Assolutamente sì. La maggior parte delle aziende che si occupano della vendita all'ingrosso di staffe in pressofusione fornisce anche utensili e design personalizzati. Una volta realizzato lo stampo, le staffe personalizzate possono essere prodotte in grandi volumi, in modo efficace e a un prezzo ragionevole.

0 commenti