Che cos'è la pressofusione di alluminio

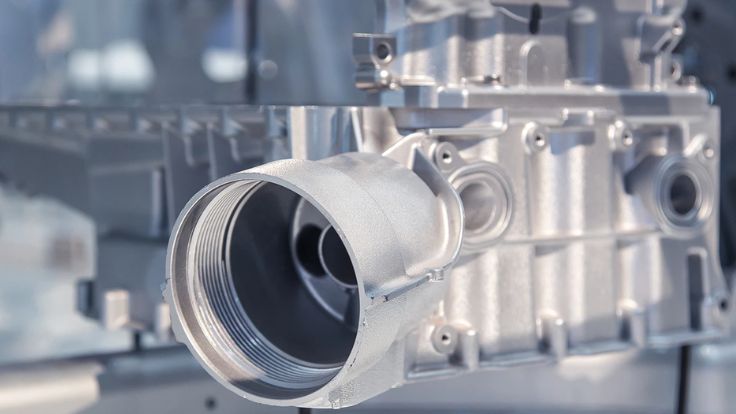

Pressofusione di alluminio è uno dei processi produttivi più efficienti e accurati che prevede la liquefazione delle leghe di alluminio, che vengono iniettate sotto pressione in uno stampo di acciaio (stampo di pressofusione/attrezzatura) e, una volta raffreddate e sigillate, assumono la forma desiderata. È noto per la sua capacità di creare geometrie complesse, dettagli intricati e superfici lisce, motivo per cui è adatto alle industrie che richiedono componenti in lega di alluminio con elevate prestazioni e grandi quantità. L'alluminio è un materiale metallico di pressofusione molto diffuso per il suo fattore di leggerezza, combinato con la sua forza e la sua superba resistenza alla corrosione.

Il processo consente di ottenere un'eccezionale precisione dimensionale, essenziale per i pezzi che richiedono limiti severi da soddisfare. Grazie alla sua velocità di produzione, la pressofusione di alluminio consente di produrre in serie pezzi nei settori automobilistico, aerospaziale, elettronico e dei beni di consumo. Grazie all'elevato volume di produzione, alla bassa post-lavorazione e alla fattibilità dei costi, la pressofusione di alluminio è preferita ad altre tecniche di fabbricazione per la produzione di pezzi piccoli e grandi. Inoltre, la pressofusione di alluminio può essere riciclata e quindi il processo è sostenibile.

Che cos'è la pressofusione di alluminio Pprocesso?

In un processo di pressofusione di alluminio, l'alluminio fuso viene pressurizzato e forzato in una macchina per la pressofusione di alluminio dotata di uno stampo in acciaio (chiamato stampo) per modellare pezzi complessi e altamente precisi. Il processo è comunemente utilizzato per la produzione di pezzi di forma complessa, con una precisione dimensionale ben definita e superfici lisce. La pressofusione di alluminio è ben nota per produrre pezzi durevoli, leggeri e resistenti alla corrosione, adatti a settori come quello automobilistico, aerospaziale, elettronica e la produzione di prodotti di consumo. Il processo di pressofusione dell'alluminio garantisce la ripetibilità dei pezzi e la sua produzione è altamente efficiente, con uno spreco limitato di materiali e articoli finiti che richiedono una lavorazione minima o nulla. L'alluminio e l'accuratezza del processo di pressofusione ne fanno un modo naturale per produrre parti metalliche di alta qualità e in volumi elevati.

Il processo di pressofusione dell'alluminio prevede alcune fasi importanti:

- Preparazione dello stampo: Uno stampo di pressofusione o uno stampo comunemente costruito in acciaio di alta qualità come 8407, 8418, 1.2343 ESR ecc, contiene due metà che formano la forma finale del pezzo metallico desiderato. Il preriscaldamento e l'oliatura dello stampo di pressofusione vengono eseguiti per rendere semplice l'estrazione del pezzo fuso.

- Fusione: Nel forno, l'alluminio ammorbidito viene portato alla forma fusa, a una temperatura compresa tra 550 °C e 610 °C circa.

- Iniezione: La lega di alluminio fusa viene iniettata nella cavità dello stampo ad alta pressione, e viene iniettata rapidamente per consentire ai dettagli più complessi di non fuoriuscire durante il processo di iniezione.

- Raffreddamento ed espulsione: Quando lo stampo viene riempito, la lega di alluminio liquida si raffredda e si solidifica nella cavità dello stampo. Le metà dello stampo vengono aperte dalla macchina di pressofusione e il pezzo viene espulso dopo il raffreddamento.

- Finitura: Il pezzo pressofuso può essere successivamente trattato per raggiungere le sue specifiche, come ad esempio la lavorazione che può includere la rifilatura, la lavorazione o altri tipi di trattamento superficiale.

Tipi di processi di pressofusione di alluminio

A causa della variabilità del procedimento di pressofusione e delle diverse proprietà dello stampo, esistono diverse tipologie in cui può rientrare la pressofusione di alluminio. Queste sono le principali categorie di processi di pressofusione dell'alluminio:

1. Pressofusione ad alta pressione

Pressofusione di alluminio è per lo più realizzata con un processo di pressofusione ad alta pressione. Durante questa procedura, uno stampo in acciaio (matrice) viene inondato di alluminio fuso ad alta pressione, in modo che il materiale riempia tutte le cavità e i dettagli complessi abbiano un'elevata precisione.

- Vantaggi: buona precisione, tempi di ciclo rapidi, elevata finitura superficiale e buona ripetibilità dimensionale. È adatto alla produzione di massa di grandi quantità.

- Applicazioni: Componenti di pressofusione per il settore automobilistico come blocchi motore, scatole di trasmissione e parti interne di automobili, elettronica di consumo e macchinari.

- Svantaggi: Elevati costi iniziali di attrezzaggio per la pressofusione, non adatti alla produzione di bassi volumi.

2. Pressofusione a bassa pressione

Nella pressofusione a bassa pressione, l'alluminio fuso viene versato nello stampo a bassa pressione e solitamente sul fondo dello stampo. Lo stampo viene riempito lentamente con l'aiuto della pressione, in modo che il metallo fuso possa scorrere costantemente all'interno dello stampo e solidificarsi.

- Vantaggi: Può essere utilizzato per creare componenti più grandi con meno difetti, come la porosità, che portano a componenti più resistenti.

- Applicazioni: Parti aerospaziali, parti automobilistiche sovradimensionate e parti strutturali in cui sono necessarie maggiore resistenza e integrità del materiale.

- Svantaggi: Il prezzo unitario è molto alto e non è adatto a una produzione in grandi volumi.

3. Pressofusione sotto vuoto

La pressofusione richiede l'aggiunta di un vuoto che allontana l'aria e i gas dal foro dello stampo prima dell'iniezione. In questo modo si riduce la porosità e gli altri difetti causati dall'aria e si creano pezzi più puliti e riproducibili.

- Vantaggi: pezzi di qualità superiore con difetti ridotti, compresa la porosità, caratteristiche meccaniche superiori e resistenza del materiale.

- Applicazioni: Componenti nel settore aerospaziale, nei dispositivi medici e nei componenti per uso finale, dove sono richieste precisione dimensionale e resistenza.

4. Colata a schiacciamento

La colata in pressione è una combinazione di colata e forgiatura. Le due operazioni si fondono nell'iniettare alluminio fuso in uno stampo ad alta pressione, ma anche nel sottoporre lo stampo a un'ulteriore pressione durante il raffreddamento.

- Vantaggi: Il meglio del mondo della fusione e della forgiatura, perché ha una buona resistenza e un'ottima finitura superficiale, ed è quindi utile in aree altamente sollecitate.

- Applicazioni: Parti di automobili che richiedono una combinazione di resistenza e forma complessa, come le sospensioni e le ruote.

5. Colata di stampi permanenti

La colata in stampo permanente prevede l'utilizzo di stampi prodotti da metalli che possono essere utilizzati ripetutamente. A differenza della colata in sabbia, in cui gli stampi sono sacrificabili (cioè vengono utilizzati una volta sola), nella colata permanente è possibile utilizzare come stampo qualsiasi metallo, come l'acciaio, in grado di resistere al calore dell'alluminio fuso.

- Vantaggi: Possono essere più precisi dal punto di vista dimensionale e avere finiture superficiali più lisce rispetto alle fusioni in sabbia. Una buona scelta per la produzione di pezzi in quantità medio-alta.

- Applicazioni: Componenti di piccole e medie dimensioni per applicazioni automobilistiche e industriali, ad esempio staffe, alloggiamenti.

6. Fusione in sabbia di alluminio

Anche le fusioni in sabbia possono essere utilizzate per l'alluminio, anche se non comunemente come la pressofusione. In questo processo, viene colato uno stampo in sabbia e l'alluminio fuso viene versato nello stampo. Con gli stampi in sabbia si producono pezzi unici e bassi volumi.

- Vantaggi: È adatto per la produzione di pezzi grandi o complicati. È economica per la produzione di bassi volumi.

- Applicazioni: Autoveicoli e industrie marine, fusioni di grandi dimensioni in alluminio, ad esempio blocchi motore, alloggiamenti di pompe.

Requisiti del materiale per la pressofusione di alluminio

Per ottenere un componente di qualità e durevole, la pressofusione di alluminio richiede materiali speciali per ottenere i prodotti migliori. Le principali risorse necessarie per questo processo sono:

- Leghe di alluminio: È essenziale selezionare una lega di alluminio perché svolge un ruolo significativo nell'acquisizione delle proprietà richieste nel prodotto finale. Le leghe di alluminio più diffuse per la pressofusione sono A380, A360, A383, ADC12, LM25, A356, ecc. Alcune leghe speciali possono ancora essere realizzate in base alle esigenze del cliente, come la 6061 o la 6063. Contattateci se avete bisogno di una lega di alluminio speciale per i vostri prodotti di pressofusione.

- Materiale dello stampo: Il materiale dello stampo comunemente utilizzato nella pressofusione di alluminio è lo stampo in acciaio (gli stampi utilizzati). Gli stampi in acciaio sono molto resistenti e hanno un'elevata forza per resistere a pressioni e temperature elevate. Si utilizzano acciai per utensili come H13, 8407, 8418 o 1.2343 ESR per la loro resistenza alla fatica termica e all'usura.

- Lubrificanti: Gli stampi sono lubrificati o le loro superfici sono trattate con agenti distaccanti in modo da ridurre o eliminare l'attrito tra lo stampo e il materiale colato e da evitare l'incollaggio del materiale colato all'interno dello stampo. Ciò garantisce un'espulsione fluida dei pezzi e prolunga la durata dello stampo.

- Forno: Deve esserci un forno che porti i lingotti di alluminio alla temperatura necessaria per iniettarli nello stampo (in genere tra 660 o C e 720 o C).

- Sistemi di iniezione: Lo stantuffo e la camera di iniezione devono essere costituiti da un sistema di materiali ad alta resistenza, poiché devono resistere alle alte pressioni a cui viene spinto l'alluminio fuso.

Se selezionati e controllati con cura, questi materiali sono in grado di produrre componenti pressofusi in alluminio di successo che si adattano perfettamente o possiedono le dimensioni, la resistenza e le finiture superficiali necessarie per qualsiasi settore.

Vantaggi della pressofusione di alluminio

- Geometrie complesse: È in grado di realizzare forme complesse con estrema precisione e con una minore necessità di recedere da elaborazioni extra.

- Elevato rapporto resistenza/peso: Una delle proprietà dell'alluminio, la sua leggerezza e resistenza, si presta a impieghi in cui il peso è un fattore importante.

- Resistenza alla corrosione: L'alluminio può acquisire naturalmente uno strato di ossido protettivo, che rende il metallo molto resistente alla corrosione.

- Eccellente conduttività termica ed elettrica: Si applica ai componenti che necessitano di una conduttività di qualità per quanto riguarda il calore o l'elettricità.

- Riciclabilità: Il processo di riciclaggio dell'alluminio è ecologico, poiché l'alluminio è scalabile al cento per cento.

Gli svantaggi della pressofusione di alluminio

- Costi elevati di attrezzaggio iniziale: La progettazione e la realizzazione degli stampi di pressofusione possono essere molto costose, soprattutto per i pezzi complessi. Pertanto, il processo HPDC non è una buona opzione per la produzione di bassi volumi.

- Scelta limitata del materiale: Ciò è dovuto principalmente alla limitata applicabilità dei materiali, poiché la scelta è limitata principalmente all'alluminio e alle sue leghe, anche se altri materiali potrebbero non essere applicabili a questo processo.

- Problemi di porosità: Il gas può rimanere intrappolato nell'alluminio fuso, dissolvendo il gas nelle porosità e causando un vuoto nella colata.

- Vincoli di dimensione: Il componente o il pezzo fuso è limitato dalla capacità della macchina di pressofusione.

Usi della pressofusione di alluminio

In molti settori è la pressofusione di alluminio:

- Pressofusione automobilistica: Blocco motore, alloggiamenti della trasmissione e parti strutturali.

- Pressofusione aerospaziale: parti della struttura dell'aereo e del motore.

- Parti di pressofusione per l'elettronica: Alloggiamenti, prodotti per apparecchiature elettroniche e dissipatori di calore.

- Beni di consumo: Attrezzature e potenza per la produzione alimentare.

- Componenti per la pressofusione industriale: Componenti idraulici e parti meccaniche.

Leghe per pressofusione di alluminio

Diverse leghe di alluminio sono normalmente disponibili in pressofusione:

- A380: Hanno una buona fluidità o tenuta alla pressione e si adattano bene a qualsiasi forma complessa.

- A360: Offre una buona resistenza alla corrosione, soprattutto se richiesta in ambienti marini.

- A413: Chiamato anche acciaio ad alta lavorabilità e ad alta resistenza, è utilizzato nei componenti automobilistici.

- B390: Ha un contenuto critico di silicio e presenta la migliore resistenza all'usura.

Tutte le applicazioni hanno esigenze diverse; di conseguenza, ogni lega ha proprietà diverse a seconda dell'applicazione, che inducono il produttore a scegliere il materiale più adatto.

Considerazioni sulla progettazione della pressofusione di alluminio

Ci sono diversi fattori da considerare per la progettazione di pezzi in pressofusione di alluminio:

- Spessore della parete: Lo spessore costante della parete garantisce un raffreddamento simile, riducendo le possibilità di difetti.

- Angoli di sformo: Le pareti dello stampo sono leggermente rastremate, in modo da poter rimuovere facilmente il pezzo fuso.

- Raggi e filetti: L'aggiunta di bordi arrotondati riduce la concentrazione delle tensioni e lo stampo viene riempito.

- Design del cancello: La progettazione delle paratoie prevede il loro corretto posizionamento per ottenere un flusso metallico uniforme e ridurre al minimo le turbolenze.

- Meccanismi di espulsione: In questo modo, è possibile progettare alcuni buoni sistemi di espulsione per evitare rotture del pezzo fuso e del processo di espulsione.

Il rispetto dei seguenti principi di progettazione consente ai produttori di rendere efficiente il processo di pressofusione e di creare componenti metallici di alta qualità.

Tendenze future della pressofusione di alluminio

L'industria della pressofusione di alluminio ha davanti a sé un futuro brillante grazie ai miglioramenti tecnologici, dei materiali e dei processi. Alcune nuove tendenze sono destinate a dominare il settore:

Automazione, robotica

Si ritiene che l'automazione avrà un'influenza positiva sull'aumento dell'efficienza e della coerenza del processo di pressofusione dell'alluminio. L'uso della robotica e dei sistemi automatizzati è in aumento nel processo di colata per svolgere alcune attività come la movimentazione degli stampi, la rimozione dei pezzi e l'ispezione. Oltre a ridurre i costi di manodopera, ciò offrirà anche un maggior grado di precisione ed eliminerà le possibilità di errore umano.

Stampa 3D e prototipazione rapida

C'è anche l'impatto delle tecnologie di stampa 3D nel settore della pressofusione. Grazie alla stampa 3D, è possibile effettuare la prototipazione rapida per dare ai produttori più tempo per verificare e migliorare la progettazione di parti deboli prima di intraprendere la prototipazione della produzione su scala reale. In questo modo si risparmia sul time-to-market e gli stampi di pressofusione prodotti alla fine sono ottimizzati.

Alleggerimento / Sostenibilità

Con un numero sempre maggiore di aziende che si concentrano sui processi di alleggerimento, soprattutto nell'industria automobilistica e aerospaziale, la pressofusione di alluminio si sta affermando come una necessità. C'è una crescente necessità di utilizzare componenti leggeri ma resistenti e l'alluminio, con il suo ottimo rapporto forza-peso, si adatta perfettamente alle applicazioni. Questo comporta un grande interesse per la sostenibilità, che si concentra maggiormente sull'utilizzo di sostanze riciclabili e sulla riduzione degli sprechi durante la colata.

Innovazione dei materiali e delle leghe

La pressofusione di alluminio si sta sviluppando con l'avvento di nuove leghe di alluminio e materiali ibridi. I materiali offrono proprietà migliorate, come un'usura più debole, una maggiore resistenza e una buona conducibilità termica. Ciò si traduce in nuove applicazioni della pressofusione in settori ad alte prestazioni come l'elettronica, l'automotive e l'industria delle energie rinnovabili.

Problemi e soluzioni nella pressofusione di alluminio

Sebbene la pressofusione di alluminio offra diversi vantaggi, presenta anche delle sfide che i produttori devono affrontare per ottimizzare il processo:

1. Problemi di porosità

L'integrità del prodotto finale può essere indebolita anche dalla porosità o dalle sacche d'aria contenute nel getto. Per ovviare a questo problema, i produttori sono ricorsi al controllo della temperatura e della pressione del metallo durante l'iniezione. Inoltre, la pressofusione sottovuoto, che prevede l'utilizzo del vuoto durante il processo di iniezione, elimina l'aria intrappolata e riduce al minimo la porosità.

2. Costi di attrezzaggio

L'avviamento di stampi di alta qualità può essere costoso, soprattutto quando i pezzi sono complicati o quando si tratta di un progetto a basso volume. Nel tentativo di contenere i costi di attrezzaggio, i produttori stanno introducendo tecnologie avanzate per la costruzione di stampi, tra cui la stampa tridimensionale degli stampi e il processo di utilizzo di materiali per stampi più economici, in grado di subire il maggior numero di cicli possibile senza essere distrutti.

3. Restringimento e deformazione

L'alluminio, raffreddandosi e solidificandosi, ha la tendenza a ritirarsi, con conseguente deformazione o dimensioni errate. Il processo di colata deve essere ben controllato per risolvere questa difficoltà, cioè la colata deve avere i migliori tassi di raffreddamento e la migliore composizione dei materiali. A queste possono seguire operazioni successive alla colata (trattamento termico o lavorazione) per continuare a mettere a punto la geometria e le caratteristiche del pezzo.

GC Precision Mould: Il partner affidabile per la qualità

GC Precision mould può essere il vostro fornitore affidabile di una produzione di precisione superiore che si concentra su pressofusione di alluminiolavorazione e stampaggio a iniezione di metalli. L'esperienza e la dedizione all'eccellenza ci hanno permesso di ottenere per anni componenti affidabili e dalle prestazioni eccellenti, che hanno creato la nostra reputazione di lunga data di produttori di componenti di alta qualità e progettati con precisione per l'industria automobilistica, aerospaziale ed elettronica, solo per citarne alcune. Operando come fornitore orientato alla qualità e affidabile, GC Precision mould si impegna a fornire soluzioni innovative e convenienti per ogni prodotto che richiede precisione e affidabilità. Disponiamo di una tecnologia superiore e di dipendenti qualificati, che motivano i clienti a ricorrere ai nostri servizi quando necessitano di servizi e prodotti di alta qualità.

Conclusione

La pressofusione di alluminio è parte integrante dell'industria manifatturiera moderna perché consente di ottenere elevati livelli di precisione, di produrre parti complesse e di realizzare componenti leggeri ma resistenti. A causa della crescente pressione per ottenere prestazioni migliori, ridurre l'impatto ambientale e aumentare la velocità di produzione, la pressofusione di alluminio continuerà a essere un processo chiave. L'ulteriore sviluppo della tecnologia, dei materiali e dell'automazione ha garantito che questa tecnica di produzione rimanga efficiente e in grado di soddisfare le esigenze concorrenti di diversi settori industriali.

La pressofusione dell'alluminio troverà un modo per svilupparsi ulteriormente, tenendo conto delle questioni relative ai costi di attrezzaggio, alla porosità, e mettendosi al passo con l'innovazione della stampa 3D e con le tendenze della produzione sostenibile, mantenendo la sua statura come uno dei processi fondamentali della produzione high-tech a livello globale.

Domande frequenti

1. Quali sono le industrie servite da GC Precision Mould?

Automobili, aerospazio, elettronica e telecomunicazioni sono alcuni dei settori a cui GC Precision Mould si rivolge. L'azienda si occupa di produrre servizi di pressofusione e stampi di alta qualità per i clienti di questi settori, garantendo così la precisione e la durata di tutti i prodotti.

2. Quali sono i servizi di GC Precision Mould?

GC Precision Mould offre servizi one-stop di produzione di pressofusione, che comprendono lo sviluppo di prototipi, la progettazione di stampi, la produzione in grandi quantità, la finitura della superficie e l'assemblaggio. Grazie alla conoscenza della pressofusione e dell'installazione di stampi, GC Precision Mould fornisce componenti accurati dal punto di vista delle misure e adatti a diverse applicazioni.

3. Quando ha aperto GC Precision Mould?

GC Precision Mould è stata fondata nel 1999 e vanta oltre 20 anni di attività nel settore della pressofusione. L'ampia esperienza e le applicazioni nei servizi di stampi e soluzioni di qualità ne hanno fatto uno dei migliori produttori di parti di pressofusione e soluzioni di stampi in Cina.

0 commenti