Le leghe di alluminio sono spesso scelte per scopi ingegneristici grazie alle loro buone caratteristiche meccaniche, alla leggerezza e alla resistenza alla corrosione. Tra queste, AlSi10Mg è nota per le sue elevate prestazioni nella fusione di precisione e nella fabbricazione additiva. AlSi10Mg è una lega di alluminio con buone prestazioni, che viene spesso scelta per i processi di fusione e di fabbricazione additiva. Il silicio e il magnesio aggiunti all'AlSi10Mg ne migliorano le caratteristiche meccaniche e termiche, rendendola adatta a parti che devono sopportare complessità e forti sollecitazioni. Utilizzando la fusione di AlSi10Mg, i produttori realizzano pezzi leggeri, resistenti e con dettagli fini e precisi. La stampa 3D in metallo ha reso l'AlSi10Mg ancora più importante nella progettazione e nella produzione attuale, dove eccelle per la sua adattabilità e resistenza.

L'articolo spiega la tecnologia di fusione AlSi10Mg, i suoi vantaggi, gli usi più comuni e il motivo per cui è ampiamente scelta nell'ingegneria aerospaziale, automobilistica e medica.

Che cos'è l'AlSi10Mg?

AlSi10Mg è un tipo di lega leggera di alluminio composta principalmente da alluminio (Al), silicio (Si) e magnesio (Mg). Di solito, AlSi10Mg contiene 89-91% di alluminio, 9-11% di silicio e 0,2-0,45% di magnesio. La combinazione di questi elementi di lega fa sì che AlSi10Mg abbia: È noto per la sua struttura forte ma leggera, la buona conduttività e l'ottima protezione dalla corrosione.

Il silicio rende la lega più fluida durante la colata, mentre il magnesio migliora la resistenza e la durezza attraverso l'indurimento per invecchiamento. Il risultato è un materiale con una buona resistenza alla pressione e al calore.

Che cos'è la fusione di AlSi10Mg?

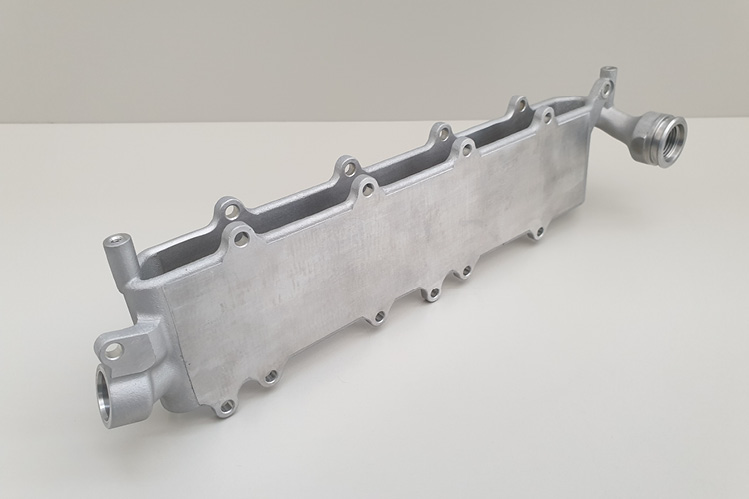

La colata di AlSi10Mg consiste nel versare la lega AlSi10Mg fusa in stampi per realizzare parti e pezzi complicati. È possibile utilizzare più tecniche di colata, ad esempio:

- Pressofusione: L'alluminio caldo viene forzato in uno stampo d'acciaio con una grande pressione.

- Colata in sabbia: Gli stampi in sabbia sono utilizzati in un processo di fusione classico.

- Colata a iniezione: Il processo viene spesso definito fusione a cera persa e consente di produrre pezzi molto precisi.

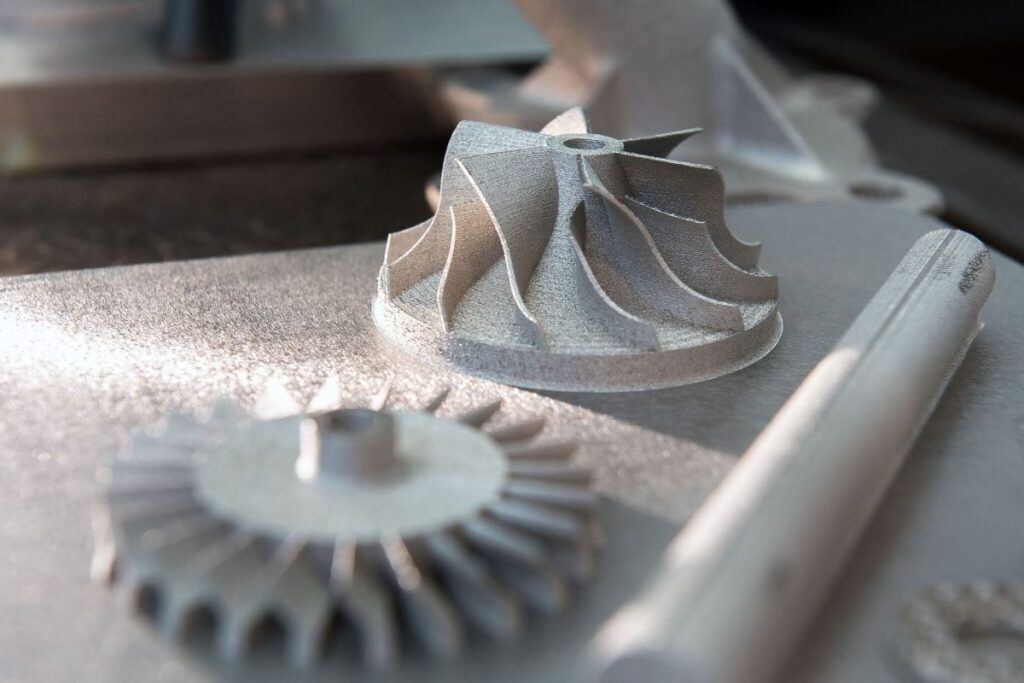

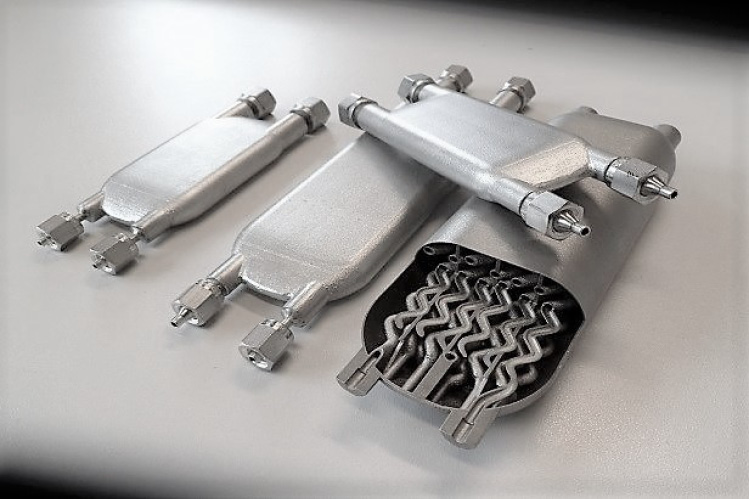

Nel mondo della produzione moderna, la fusione di AlSi10Mg è spesso utilizzata in combinazione con tecniche additive come SLM o DMLS. Il processo combina la fusione strato per strato di polvere di AlSi10Mg per creare pezzi quasi pronti con un'ottima precisione.

Composizione chimica di AlSi10Mg

Questa lega di alluminio ha un elevato contenuto di silicio, magnesio e alcuni altri oligoelementi. L'esatta composizione è gestita con attenzione per ottenere il miglior mix di fusione, resistenza e protezione dalla corrosione.

Composizione tipica (% in peso):

| Elemento | Contenuto (%) | Funzione |

| Alluminio (Al) | Equilibrio (~85-91%) | Il metallo di base garantisce leggerezza e resistenza alla corrosione |

| Silicio (Si) | 9,0 - 11,0% | Migliora la fluidità, la resistenza all'usura e riduce il restringimento |

| Magnesio (Mg) | 0,20 - 0,45% | Aumenta la resistenza grazie all'indurimento per invecchiamento |

| Ferro (Fe) | ≤ 0,55% | Impurità; mantenute basse per mantenere la duttilità e la resistenza alla corrosione |

| Rame (Cu) | ≤ 0,05% | Opzionale; può migliorare leggermente la resistenza, ma riduce la resistenza alla corrosione. |

| Zinco (Zn) | ≤ 0,10% | Generalmente mantenuto basso per evitare cricche a caldo |

| Manganese (Mn) | ≤ 0,45% | Migliora la forza e la resistenza alla corrosione |

| Titanio (Ti) | ≤ 0,15% | Aiuta a perfezionare la struttura della grana |

| Nichel (Ni) | ≤ 0,05% | Uso limitato a causa dell'impatto sulla resistenza alla corrosione |

Note chiave:

- L'elevata quantità di silicio rende AlSi10Mg notevolmente colabile e resistente all'usura.

- Il magnesio è importante per consentire il rafforzamento della lega mediante un trattamento termico.

- Le impurità in tracce come Mn, Ti e Fe sono tenute rigorosamente sotto controllo per mantenere la qualità e prevenire la fragilità o la corrosione.

Questa esatta composizione rende la colata AlSi10Mg in grado di resistere ai requisiti meccanici e fisici dell'ingegneria high-tech.

Proprietà meccaniche di AlSi10Mg

L'AlSi10Mg ha proprietà meccaniche ben bilanciate: può essere utilizzato in trazione e compressione, in applicazioni ad alta sollecitazione e ad alte prestazioni. Queste proprietà possono variare leggermente in base al processo di produzione (fusione o stampa 3D) e al trattamento termico delle sostanze.

Le proprietà meccaniche comuni di AlSi10Mg sono le seguenti:

| Proprietà | As-Built (stampato in 3D) | Trattato termicamente (T6 o simile) |

| Resistenza alla trazione | 320-370 MPa | 400-460 MPa |

| Resistenza allo snervamento | 200-240 MPa | 250-300 MPa |

| Allungamento a rottura | 2-4% | 4-8% |

| Durezza (Brinell) | ~110 HB | ~130 HB |

| Densità | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Modulo di elasticità | ~70 GPa | ~70 GPa |

| Resistenza alla fatica | ~90 MPa | ~120 MPa |

Note chiave:

- La resistenza alla trazione può essere ampiamente migliorata con un adeguato trattamento termico, il che significa che il materiale è adatto per parti strutturali e portanti.

- L'allungamento migliora anche il post-trattamento, consentendo di ottenere una maggiore duttilità sui pezzi sottoposti a carichi dinamici.

- La durezza e la resistenza alla fatica, ovvero la durata sotto ripetute sollecitazioni, sono importanti per i componenti automobilistici e aerospaziali.

Queste caratteristiche rendono la fusione AlSi10Mg una buona opzione nei casi in cui sono importanti sia il risparmio di peso che le prestazioni meccaniche.

Proprietà fisiche di AlSi10Mg

AlSi10Mg offre un buon equilibrio tra la caratterizzazione leggera e la variazione stabile della funzionalità fisica a un'ampia temperatura. Queste proprietà sono parte di ciò che lo rende così popolare nella produzione tradizionale e additiva.

| Proprietà | Valore tipico |

| Densità | ~2,65 g/cm³ |

| Punto di fusione | ~570-595°C |

| Conduttività termica | ~150-180 W/m-K |

| Coefficiente di espansione termica | ~20-22 × 10-⁶ /K |

| Capacità termica specifica | ~900 J/kg-K |

| Conducibilità elettrica | ~30-35% IACS (International Annealed Copper Standard) |

| Temperatura solida | ~570°C |

| Temperatura del liquido | ~595°C |

Note chiave:

- La bassa densità di AlSi10Mg lo rende il migliore per le aree sensibili al peso, come quelle in cui sono coinvolti componenti aerospaziali e automobilistici.

- L'elevata conduttività termica consente di dissipare bene il calore, un aspetto fondamentale per l'inventiva e i componenti del motore.

- Ha una buona conducibilità elettrica, quindi è utile per quei componenti che devono presentare prestazioni elettriche leggere, anche se non così efficienti come l'alluminio puro.

Questa combinazione di caratteristiche fisiche e buona resistenza delle proprietà meccaniche rende la colata di AlSi10Mg un'opzione versatile e affidabile nella produzione moderna.

Che cos'è la lega per colata AlSi10Mg?

AlSi10Mg appartiene a leghe di alluminio fuse che contengono alluminio, silicio (9-11%) e magnesio (0,2-0,45%). È prodotto per essere una buona fonte di forza, peso ridotto e resistenza alla corrosione. La sua composizione consente un'elevata fluidità durante il processo di fusione ed è adatta per pezzi piccoli, delicati e complessi.

Vantaggi principali

La lega è nota per l'equilibrio tra prestazioni meccaniche e producibilità. Offre un'ottima combinazione di resistenza alla trazione, durezza e resistenza all'usura. La caratteristica di poter essere trattata termicamente consente di migliorare ulteriormente proprietà come la resistenza e l'allungamento, rendendola un materiale per componenti strutturali critici.

Prestazioni di casting

La colata di AlSi10Mg ha un'ottima colabilità, in particolare per i processi di pressofusione e colata in sabbia. Può essere utilizzato per colare stampi intricati con pochi difetti di ritiro. Tuttavia, per evitare porosità e fessurazioni, sono necessari sistemi di controllo delle alte temperature e di progettazione di gating.

Applicazioni

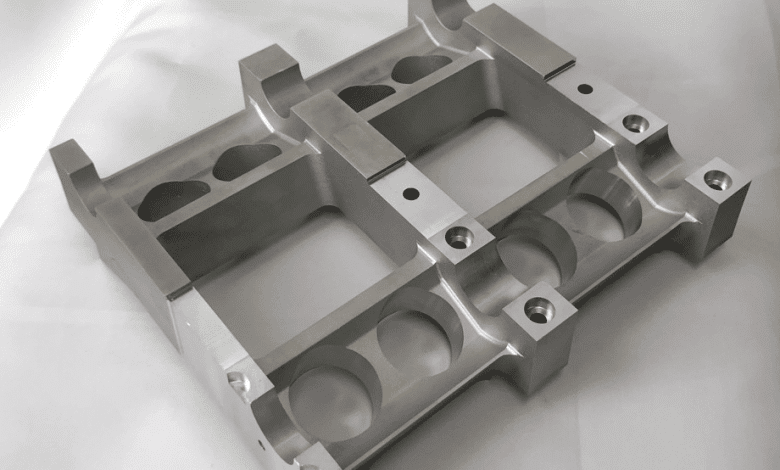

L'AlSi10Mg è molto utilizzato nell'industria automobilistica, aerospaziale e ingegneristica. Alcune delle applicazioni generali includono parti di motore, alloggiamenti, staffe e parti strutturali leggere. Grazie alla sua microstruttura estremamente fine e alle sue prestazioni costanti, l'AlSi10Mg si trova anche nella categoria dei materiali più richiesti per la produzione additiva, con l'aumento della stampa 3D dei metalli.

Limitazioni

Sebbene sia versatile, la lega non è duttile ed è soggetta a cricche se non si esegue una lavorazione adeguata. Ha anche una saldabilità media, per cui è necessario prestare attenzione durante la riparazione o l'assemblaggio di saldature. Per ottenere i migliori risultati, spesso si ricorre al trattamento termico e alla post-lavorazione.

Vantaggi dell'AlSi10Mg nella fusione

La popolarità della fusione di AlSi10Mg è determinata dalla particolare combinazione delle proprietà meccaniche e chimiche della lega. Vediamo i principali vantaggi:

1. Eccellente colabilità

Grazie all'elevato contenuto di silicio, AlSi10Mg può fluire bene in cavità di stampo complicate, evitando vuoti interni. Questo è un modo che lo rende conveniente nella produzione di componenti dettagliati a parete sottile.

2. Proprietà meccaniche superiori

La lega ha un'ottima resistenza alla trazione, una sufficiente resistenza alla fatica e una durezza media. Il trattamento termico e l'indurimento per invecchiamento possono migliorare ulteriormente le proprietà di questo manufatto, rendendolo potenzialmente competitivo con altri materiali avanzati.

3. Resistenza alla corrosione

AlSi10Mg ha un'eccellente resistenza alla corrosione, soprattutto in ambienti atmosferici e marini. Questo lo rende adatto a chi è esposto a umidità, sale o temperature estreme.

4. Leggero ma resistente

La bassa densità di AlSi10Mg consente di ottenere una struttura leggera senza rinunciare alla resistenza, ideale per i componenti aerospaziali e automobilistici in cui il risparmio di peso è direttamente correlato alle prestazioni e all'efficienza.

5. Conducibilità termica

La sua buona conducibilità termica consente di dissipare il calore nelle parti del motore, negli involucri elettronici e in altre applicazioni sensibili al calore.

Il processo di fusione di AlSi10Mg

Il processo di fusione incorpora diverse fasi essenziali, indipendentemente dal fatto che si tratti di un approccio tradizionale o dell'uso della produzione additiva.

1. Preparazione del materiale

La lega o polvere di AlSi10Mg grezza viene prodotta e testata per avere una composizione coerente. La morfologia e la purezza della polvere svolgono un ruolo importante nella produzione additiva.

2. Fusione, colata (fusione laser)

Nella fusione tradizionale, la lega viene fusa in un forno e versata nello stampo preparato in precedenza. Nella stampa 3D, la polvere viene sinterizzata al laser secondo un modello ricavato da un modello digitale.

3. Solidificazione e raffreddamento

La lega fusa si solidifica nello stampo. Un raffreddamento conservato e regolato è essenziale per evitare tensioni interne, porosità o cricche.

4. Post-elaborazione

Si tratta di pulizia, trattamento termico, lavorazione e finitura superficiale. Ad esempio, il trattamento termico può aumentare significativamente la resistenza e la durezza provocando il processo di indurimento per precipitazione.

A cosa equivale l'alluminio AlSi10Mg?

L'AlSi10Mg è una lega di alluminio presente in Europa e con un forte profilo nell'industria della fusione e della produzione additiva, grazie alle sue caratteristiche di resistenza, protezione dalla corrosione e leggerezza. Rientra nella serie EN AC-43000 in termini di standard europei.

Equivalente USA (A360.0 / A360.1)

In America, non esiste un equivalente esatto di AlSi10Mg; tuttavia, l'A360.0 può essere definito l'equivalente più vicino (noto anche come A360.1 in forma forgiata). Questa lega ha un contenuto di silicio e magnesio quasi simile e presenta proprietà meccaniche e di colata simili. È ampiamente applicata nelle applicazioni di pressofusione.

Equivalente tedesco (G-AlSi10Mg)

In Germania, la lega corrispondente è denominata G-AlSi10Mg secondo la norma DIN 1725-2. Ha una composizione quasi simile a quella dell'AlSi10Mg e viene utilizzata nell'industria automobilistica e dei macchinari per fusioni ad alte prestazioni.

Equivalente cinese (YL104 / ZL104)

In Cina, AlSi10Mg è uguale a YL104 o ZL104, che sono le leghe di alluminio standard per la fusione. Queste leghe sono utilizzate in parti di motore, alloggiamenti e altri componenti che richiedono forza e resistenza alla corrosione.

Equivalente giapponese (AC4CH / AC4C)

In Giappone, leghe come AC4CH e AC4C sono considerate vicine all'AlSi10Mg per le loro prestazioni. Sebbene non siano identiche, forniscono formule simili di silicio-magnesio-alluminio utilizzabili per colate ad alta resistenza.

Equivalente ISO (Al-Si10Mg)

Per quanto riguarda la ISO 3522, la classificazione internazionale di AlSi10Mg è la seguente. Mantiene le stesse proprietà chimiche e meccaniche, indipendentemente dagli standard di produzione, in particolare per le applicazioni globali di stampa 3D.

Linee guida di progettazione e limiti dei componenti in AlSi10Mg

Quando si tratta di colate di AlSi10Mg, è necessario utilizzare buoni principi di progettazione per garantire le prestazioni del pezzo, l'accuratezza dimensionale e la durata a lungo termine. Sebbene la lega offra eccellenti caratteristiche di colabilità e resistenza, presenta tuttavia alcune limitazioni che i progettisti devono tenere in considerazione.

1. Spessore della parete

AlSi10Mg è il design migliore quando lo spessore della parete è uniforme e compreso tra 2-5 mm. Le rapide variazioni di spessore possono causare tensioni interne, deformazioni e mancati riempimenti durante la fusione o la stampa 3D. Le transizioni lente e i filetti sono consigliabili per mitigare le concentrazioni di stress.

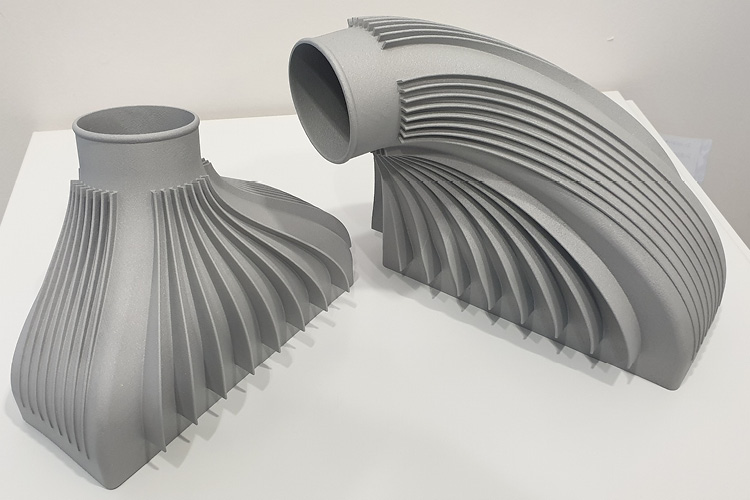

2. Geometrie complesse

Grazie alla sua buona colabilità e all'adattamento alla produzione additiva, AlSi10Mg consente di produrre forme complesse e canali interni. Tuttavia, per la colata tradizionale, è necessario evitare sezioni piccole e tagli inferiori, a meno che non si utilizzino stampi o anime avanzate. Nella stampa 3D, potrebbe essere necessario realizzare strutture di supporto per le sporgenze.

3. Restringimenti e tolleranze

L'AlSi10Mg, come altre leghe di alluminio, si contrae nel processo di solidificazione. I progettisti devono tenere conto dei tassi di ritiro (di solito ~1,1%) e specificare le tolleranze appropriate. Per gli accoppiamenti di precisione, in particolare per le parti che si accoppiano, possono essere necessarie tolleranze di lavorazione.

4. Finitura della superficie

La finitura superficiale dell'AlSi10Mg, così come viene fusa o stampata, potrebbe essere ruvida e potrebbe essere necessaria una seconda finitura (ad esempio, lavorazione, lucidatura o pallinatura). Le caratteristiche del progetto devono consentire l'accesso agli strumenti di post-lavorazione, se necessario.

5. Punti di stress e bordi taglienti

I pezzi in AlSi10Mg possono subire spigoli vivi che possono danneggiare l'innesco di cricche in corrispondenza di tali angoli. Usare filetti e modifiche lisce ogni volta che è possibile. Assicurare un'equa distribuzione del peso per i supporti di carico con una geometria ottimizzata.

6. Compatibilità con il trattamento termico

I processi di trattamento termico post-cottura, come il T6 o l'invecchiamento, possono causare variazioni dimensionali insignificanti, e questo dovrebbe essere preso in considerazione dai progetti. Gli elementi con tolleranze strette dovrebbero essere lavorati dopo il trattamento termico.

7. Orientamento della costruzione (per la stampa 3D)

Nella produzione additiva, l'orientamento del pezzo influisce sulla resistenza, sulla qualità della superficie e sulla struttura di supporto. L'ottimizzazione dell'orientamento deve essere fatta per ridurre al minimo la deformazione, il supporto e mantenere le prestazioni meccaniche.

Limitazioni da considerare

- Non è adatto per parti altamente duttili Sebbene sia forte, l'AlSi10Mg ha un allungamento limitato rispetto ad alcune leghe da taglio.

- Scarsa saldabilità - La saldatura è un'operazione in cui è necessaria un'attenzione particolare, e una procedura errata può indebolire il pezzo.

- Rischio di porosità - Se i controlli sulla colata non vengono mantenuti, la porosità può compromettere l'integrità del pezzo, soprattutto nel caso di applicazioni a tenuta di pressione.

Grazie all'uso di queste linee guida di progettazione e alla comprensione dei suoi limiti, gli ingegneri possono ottimizzare le prestazioni e l'affidabilità dei pezzi fusi in AlSi10Mg in relazione ai processi di produzione tradizionali e avanzati.

Applicazioni della fusione di AlSi10Mg

Grazie alla combinazione unica di proprietà, la colata di AlSi10Mg trova applicazione nei diversi campi delle alte prestazioni:

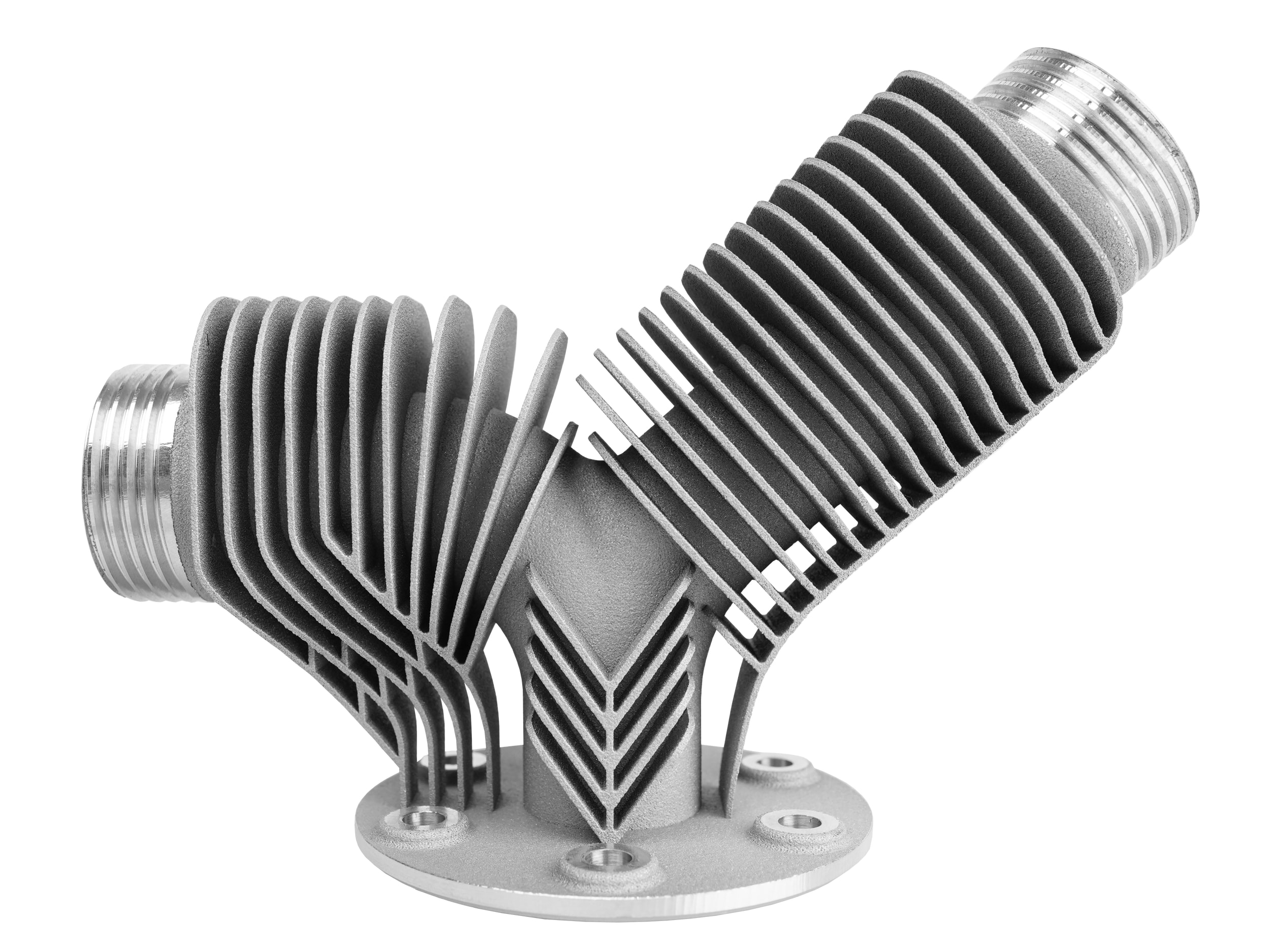

1. Industria aerospaziale

Particolari come staffe, alloggiamenti e supporti strutturali sono migliorati in termini di prestazioni e peso grazie all'elevata resistenza e al peso ridotto della lega. La produzione additiva consente di realizzare geometrie complesse che in precedenza non potevano essere realizzate o a costi inutili.

2. Settore automobilistico

Componenti di blocchi motore, trasmissioni e parti di sospensioni leggere sono materiali tipici lavorati con la fusione di AlSi10Mg. La capacità di questa lega di resistere alle alte temperature e ai carichi meccanici, nonché di sopportare materiali che presentano effetti termici intensi o materiali appiccicosi, la rende perfetta per tali applicazioni.

3. Dispositivi medici

L'AlSi10Mg è biocompatibile e resistente alla corrosione, quindi può essere utilizzato per strumenti chirurgici e dispositivi ortopedici, in particolare nei casi in cui sono necessarie parti di precisione e personalizzate.

4. Robotica e automazione

La fusione di AlSi10Mg consente di sfruttare la leggerezza e la rigidità di questo materiale a vantaggio di bracci robotici, supporti per sensori e altri componenti di precisione.

5. Elettronica di consumo

La conducibilità termica e la resistenza alla corrosione di queste leghe sono utilizzate nei dissipatori di calore e negli involucri per l'elettronica ad alte prestazioni.

Sfide nella fusione di AlSi10Mg

Nonostante la sua comune variazione nella colata e gli apprezzabili valori di resistenza, leggerezza ed eccellente colabilità, la colata di AlSi10Mg presenta diverse sfide che i produttori e gli ingegneri devono considerare nella produzione. I problemi più comuni sono elencati di seguito:

1. Formazione della porosità

La porosità nei getti di AlSi10Mg è un fenomeno comune, dovuto all'intrappolamento di gas o al ritiro durante il processo di solidificazione. Può causare una riduzione delle proprietà meccaniche e un peggioramento delle prestazioni di tenuta. Per ridurre al minimo la porosità sono importanti una progettazione ottimale della forma, il degasaggio e il controllo della velocità di raffreddamento.

2. Strappi e rotture a caldo

A causa dell'elevato contenuto di silicio, AlSi10Mg è soggetto a lacerazioni a caldo quando il componente è solidificato. Ciò accade quando il metallo si contrae, anche se parzialmente fuso, e forma delle cricche. Il controllo preciso della velocità di solidificazione e della temperatura dello stampo aiuta a minimizzare questo rischio.

3. Ossidazione durante la fusione

Tutte le leghe di alluminio sono altamente reattive all'ossigeno, compresa la AlSi10Mg. Se esposte all'aria attraverso la fusione, si sviluppa uno strato superficiale di ossido che può influire sulla colata. L'uso di atmosfere protettive, di fondenti o di fusioni sotto vuoto può attenuare l'ossidazione.

4. Problemi di precisione dimensionale

Anche le forme con numerose dimensioni saranno difficili da mantenere nei pezzi complicati, soprattutto quando si utilizza una colata in sabbia convenzionale. Fattori come l'usura dello stampo, il ritiro del metallo e un cattivo controllo della temperatura possono portare a deviazioni. Nella maggior parte dei casi, l'uso della pressofusione o della stampa 3D produce tolleranze migliori.

5. Saldabilità limitata

L'AlSi10Mg è scarsamente saldabile, soprattutto in caso di fusione. La porosità e i cedimenti della struttura possono verificarsi in un giunto saldato, a meno che non si utilizzino tecniche speciali, come la saldatura TIG con materiale d'apporto adeguato. Di solito è necessario un preriscaldamento e un impatto termico sulla saldatura.

6. Necessità di post-elaborazione

Per ottenere le migliori proprietà meccaniche, i getti di AlSi10Mg tendono a subire un trattamento termico di rinvenimento T6. La finitura superficiale, come la lavorazione o la lucidatura, può essere necessaria per migliorare la qualità della superficie, in particolare nelle applicazioni di precisione.

Quando i produttori studiano queste sfide e le affrontano di conseguenza, saranno in grado di produrre getti di AlSi10Mg di alta qualità con requisiti di prestazioni e affidabilità molto elevati.

Il futuro della fusione di AlSi10Mg

Le prospettive future della fusione di AlSi10Mg sono rosee, soprattutto con l'incorporazione delle tecnologie di fabbricazione digitale. La fabbricazione additiva è in aumento e gli ingegneri sono in grado di produrre strutture leggere progettate secondo il principio della topologia per ridurre la quantità di materiale utilizzato o migliorare le prestazioni.

Sono in corso anche ricerche per migliorare le varianti di AlSi10Mg con il rinforzo di nano-particelle o le leghe ibride che combinano la forza con una migliore duttilità e resistenza alla fatica.

Conclusione

La fusione di AlSi10Mg combina la nuova scienza dei materiali con la tecnologia di produzione contemporanea. L'eccezionale rapporto forza-peso, la resistenza alla corrosione e la versatilità in termini di utilizzo sia tradizionale sia tipi di colata digitale rendono l'AlSi10Mg un materiale ancora molto popolare per le industrie ad alta domanda. Sebbene vi siano alcuni ostacoli tecnologici, i vantaggi a lungo termine di questa lega di alluminio la rendono un materiale essenziale per il futuro dell'ingegneria e della produzione.

Domande frequenti

1: Di cosa è fatto AlSi10Mg?

AlSi10Mg è una lega di alluminio composta principalmente da alluminio (Al), silicio (Si) e magnesio (Mg). Normalmente, ha 9-11% di silicio, 0,2-0,45% di magnesio e il resto è alluminio. La colabilità e la fluidità sono migliorate dal silicio, mentre la resistenza al trattamento termico è migliorata dal magnesio.

2: A cosa serve la colata di AlSi10Mg?

La colata di AlSi10Mg viene applicata per la produzione di pezzi leggeri ma resistenti per strutture aerospaziali, parti di motori automobilistici, impianti medici e alloggiamenti elettronici. La sua capacità di produrre pezzi complessi ad alta resistenza lo rende adatto alle industrie di precisione.

3: È possibile stampare in 3D AlSi10Mg?

Sì, AlSi10Mg è uno dei materiali che trovano maggiori applicazioni nella stampa 3D in metallo, in particolare quando si utilizzano approcci come la fusione laser selettiva (SLM) o la sinterizzazione laser diretta di metalli (DMLS). Permette di realizzare pezzi dettagliati, resistenti e leggeri con poca post-elaborazione.

4: L'AlSi10Mg necessita di un trattamento termico dopo la fusione?

In effetti, il trattamento termico è un metodo comune di trattamento dei getti di AlSi10Mg per aumentare la resistenza e la durezza, aumentando così la durata. Processi come la ricottura in soluzione e l'invecchiamento artificiale ne migliorano le prestazioni, soprattutto in condizioni meccaniche o termiche difficili.

0 commenti