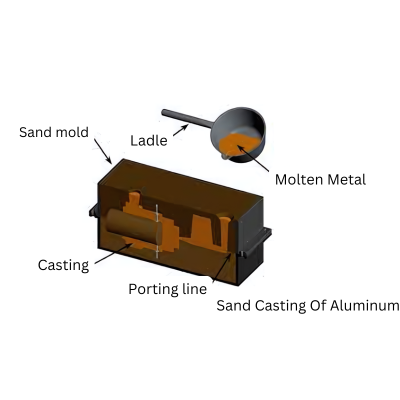

Il processo di fusione in sabbia dell'alluminio è una tecnica elementare. Permette di realizzare meravigliose applicazioni interne, dalla casa al settore industriale. In questo procedimento il materiale viene liquefatto e poi versato nello stampo.

Dopo la solidificazione, la cavità dello stampo produce il pezzo d'eccezione. La produzione di colate in sabbia è un meccanismo ereditato, ma ancora di grande impatto. Si tratta di un'alternativa economicamente vantaggiosa per i diecaster rispetto ad altre lavorazioni di colata.

Leggete per conoscere il colata in sabbia fasi del flusso di lavoro, vantaggi e limiti.

Che cos'è la colata in sabbia di alluminio?

La colata di alluminio con stampo in sabbia è il quadro in cui la sabbia è in cima all'elenco delle forniture obbligatorie. Il materiale scelto, come l'alluminio, viene trasformato in liquido in forni, crogioli o altre fornaci. Viene riscaldato alla temperatura ottimale per liquefarsi.

L'alluminio liquido così ottenuto viene poi iniettato nello stampo realizzato mediante stampaggio in sabbia. Dopo la solidificazione, il materiale metallico si forma nella forma desiderata. Quindi, lo stampo viene rotto per ottenere i prodotti.

A volte, i disastri inducono a combinare l'alluminio con altre leghe, come il silicio, per ottenere la forma desiderata con una finitura precisa.

La metodologia di fusione in sabbia dell'alluminio è una tecnica antica. Risale a più di 2000 anni fa. Consente di produrre efficacemente applicazioni piccole, medie o singole con colate complesse e cicli rapidi.

Questo flusso di procedura è ampiamente utilizzato in innumerevoli settori industriali grazie alla sua multifunzionalità nella produzione di pezzi a bassa porosità. Queste industrie includono:

- Automotive

- Aerospaziale

- Miniere

- Costruzione

- Agricoltura

- Marina

Tipi di procedure di colata in sabbia per l'alluminio

Il processo di stampaggio in sabbia dell'alluminio viene eseguito secondo le due modalità seguenti:

- Colata in sabbia verde

- Colata di sabbia a secco

1. Colata di sabbia verde

La colata di sabbia verde è il ciclo in cui viene avviato un composito per la colata di alluminio. Questo impasto comprende argilla 90% e 10% e una quantità sufficiente di acqua. L'assortimento viene posizionato intorno al decadimento per formare un modello.

Una volta terminato il disegno, lo stampo viene rilasciato per lasciare una cavità. L'alluminio liquefatto viene quindi introdotto in questa cavità per assemblare la forma prevista. Questa pratica è poco costosa, ma deve essere migliorata per costruire forme complesse.

2. Colata di sabbia a secco

Il produttore prepara il modello di stampo mescolando la sabbia con la resina termoindurente. In questo modo la sabbia si indurisce e si ottiene uno stampo stabile. I fonditori possono controllare le proprietà del materiale in questa operazione. È inoltre preferibile per la fabbricazione di forme complesse.

Processo di colata in sabbia in 6 fasi

Diverse tecniche di produzione, tra cui la fusione, forgiatura, ecc. sono utilizzati per produrre abbondanti apparecchiature metalliche; tuttavia, queste modalità si distinguono come le strategie più antiche.

La colata in sabbia è ampiamente utilizzata in quasi tutti i settori industriali. I produttori utilizzano questa tecnica per fabbricare gioielli, armi, parti di macchine, utensili, scultori, ecc.

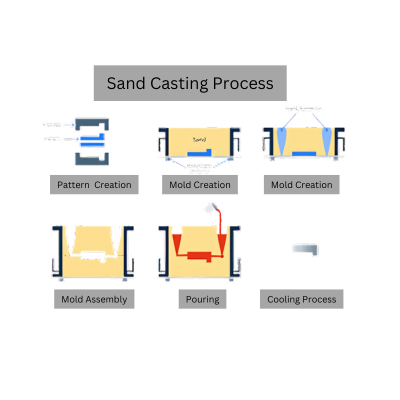

Di seguito sono riportate le 6 fasi fondamentali della colata in sabbia dell'alluminio:

- Fase 1: Creazione del modello

- Fase 2: Preparazione dello stampo

- Fase 3: fusione e colata di alluminio

- Fase 4: raffreddamento e solidificazione

- Fase 5: Rimozione e pulizia della muffa

- Fase 6: Trattamenti post-casting

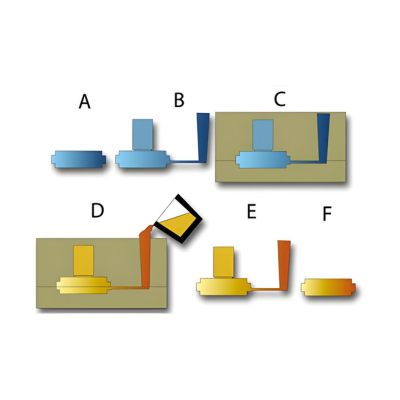

Fase 1: Creazione del modello

La preparazione del modello di stampo è la fase iniziale della fusione in sabbia. Stabilire il modello di replica per il pezzo è un prerequisito per la fusione. È possibile sviluppare la struttura utilizzando legno, plastica o metallo.

Il modello deve contenere un'area adeguata per consentire il ritiro del metallo durante la solidificazione. Deve essere più grande del pezzo da fondere richiesto. Assicurarsi che le dimensioni del modello siano precise in termini di forma e dimensione.

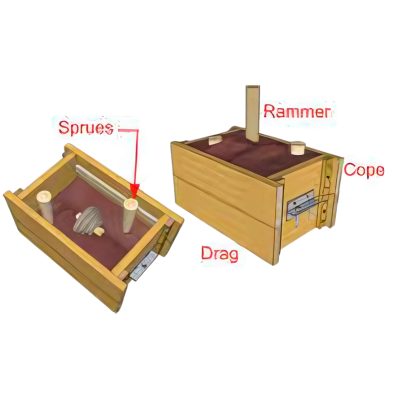

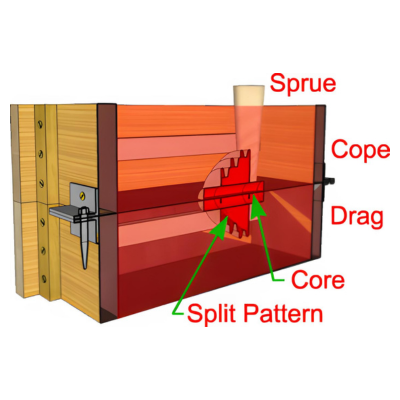

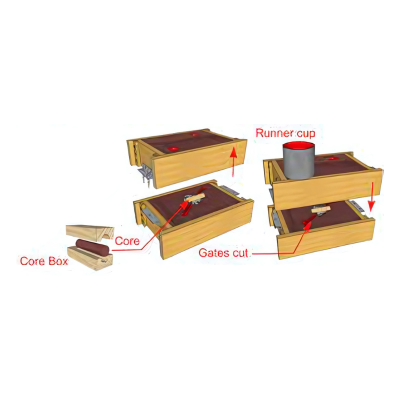

Fase 2: Preparazione dello stampo

La preparazione dello stampo ha richiesto un modello di stampo e due metà di scatole. Una metà della scatola viene posta su una superficie con lo stampo. Successivamente, la sabbia viene riempita uniformemente nella scatola. Applicare la pressione per stringere il modello. Quindi, spostare la testa capovolgendo la scatola e inserendo le metà successive. Ripetere la fase precedente di applicazione della pressione. Rimuovere la scatola con l'aiuto delle viti man mano che il modello viene prodotto.

Fase 3: fusione e colata di alluminio

Dopo aver bloccato le due metà di legno, versare l'alluminio fuso nello stampo attraverso un pallone o un utensile. Versare il materiale fuso rapidamente per evitare una solidificazione precoce. Ciò potrebbe causare restringimenti o porosità.

Fase 4: raffreddamento e solidificazione

Lasciare brevemente l'alluminio trasferito nello stampo per farlo raffreddare e solidificare. Assicurarsi che il metallo fuso sia diventato solido. La slogatura è influenzata dal calore del metallo e dallo spessore della parete della cavità.

Fase 5: Rimozione e pulizia della muffa

Scuotere lo stampo e rilasciare i morsetti delle metà di legno. Rompere lo stampo per ottenere il pezzo fuso. Una volta estratti i morsetti, la sabbia si stacca. Per questo motivo, è necessario raschiare i lati dello stampo utilizzando martelli e utensili. Per evitare una grande nuvola di detriti di sabbia, è necessario spruzzare una spruzzata d'acqua sulla sabbia per renderla umida.

Fase 6: Trattamenti post-casting

Pulire la superficie del pezzo con acqua corrente o utilizzando processi di levigatura, lucidatura o smerigliatura. Asciugare il pezzo per prepararlo ai trattamenti successivi alla colata. Rimuovere gli strati indesiderati dei pezzi o i bordi dei prodotti generati mediante tecniche di rifilatura o lavorazione. Sottoporli a un trattamento superficiale per estendere le proprietà di qualità e durata.

Vantaggi della colata in sabbia di alluminio

Una sequenza ben definita di fusione in sabbia dell'alluminio è una tecnica più popolare rispetto ad altri approcci. Può essere eseguita manualmente o adottando macchinari avanzati. È il modo più semplice per sviluppare in modo efficiente una vasta gamma di prodotti. Scoprite i suoi vantaggi:

- Costo-efficacia

- Flessibilità del design

- Flessibilità del materiale

- Precisione dimensionale

- Finitura superficiale

Costo-efficacia

La progressione della colata in sabbia richiede un budget ridotto, il che la rende una scelta economicamente vantaggiosa per i produttori. Questo ciclo di operazioni richiede componenti economici per sintetizzare il modello dello stampo, come sabbia, argilla, legno, ecc. Non richiede l'installazione di macchinari pesanti e può essere eseguita manualmente.

Flessibilità del design

La colata in sabbia consente agli stampatori di ottenere prodotti progettati con proprietà flessibili. Dopo aver versato il metallo fuso, i pezzi assumono immediatamente la forma desiderata.

Flessibilità del materiale

La colata in sabbia è una tecnica di produzione dell'alluminio e di diversi metalli, tra cui rame, argento, silicio e magnesio.

Precisione dimensionale

Se il modello di stampo viene creato con precisione, i risultati di produzione saranno accurati nelle dimensioni richieste. Questo permette agli operatori di costruire articoli di qualsiasi dimensione, anche da piccoli a grandi oggetti.

Finitura superficiale

Il risultato della finitura della produzione di alluminio fuso in sabbia è relativamente liscio. Tuttavia, sono necessari ulteriori passaggi per renderlo lucido o per ottenere l'aspetto desiderato. Ciò comporta trattamenti di riscaldamento, lucidatura, lavorazione, ecc.

Limitazioni della colata in sabbia di alluminio

- Problemi di porosità

- Difetti di restringimento

- Limitazioni della finitura superficiale

- Livelli di tolleranza limitati

Problemi di porosità

L'alluminio fuso viene versato nello stampo, creando porosità. La presenza di aria e gas nella sabbia, sia in superficie che all'interno, genera inevitabili difetti nelle prestazioni dei pezzi.

Difetti di restringimento

Questa tecnica viene solitamente eseguita manualmente e richiede manodopera specializzata. L'imperfezione del modello dello stampo e la possibilità di fori d'aria nella sabbia possono far restringere l'alluminio fuso, generando scarti e richiedendo ripetizioni.

Limitazioni della finitura superficiale

Il pesce di superficie è il limite principale delle fasi di colata in sabbia. I produttori non possono realizzare prodotti di qualità eccezionale attraverso questa fase. Questi pezzi vengono poi sottoposti al processo di rifilatura, levigatura o saldatura.

Livelli di tolleranza limitati

La pressofusione in sabbia presenta un'accuratezza dimensionale inferiore e tolleranze più strette rispetto alle tecniche di produzione della pressofusione. Questo può essere uno svantaggio per le industrie avanzate in cui la precisione è un requisito essenziale.

Controllo di qualità nella colata in sabbia di alluminio

I produttori utilizzano diverse tecniche per controllare la qualità della formatura in sabbia dell'alluminio. Esaminano visivamente i risultati dei prodotti. Questi approcci garantiscono l'assenza di crepe, strappi, distorsioni, fori o vuoti nella colata. Inoltre, nei processi di controllo della qualità vengono utilizzate diverse tecniche, quali:

- Ispezione delle proprietà metallurgiche

- Ispezioni dimensionali

- Test distruttivi

- Controlli non distruttivi

Ispezione delle proprietà metallurgiche

Il laboratorio metallurgico della fonderia controlla le proprietà della lega e della composizione chimica. I fonditori assicurano che le proprietà meccaniche dei prodotti soddisfino i requisiti dello stand, tra cui durezza, resistenza alla trazione, resistenza allo snervamento e capacità di carico.

Ispezioni dimensionali

I metalmeccanici possono misurare le dimensioni delle applicazioni prodotte attraverso micrometri, misuratori di filetti e tappi e misuratori di altezza. Le dimensioni dei prodotti sono stabilite in base agli standard del settore della fusione e alle specifiche del cliente.

Test distruttivi

Il controllo distruttivo dei getti incorpora l'ispezione dell'analisi chimica. Questo sviluppo garantisce ulteriormente la tensione a temperature elevate, la rottura da sforzo, la resistenza alla corrosione, la durezza e l'analisi dei guasti.

Controlli non distruttivi

Il controllo non distruttivo è un approccio per esaminare la funzionalità interna e la qualità superficiale di un prodotto. Questo processo prevede il controllo a raggi X per l'ispezione interna dei componenti, il controllo delle particelle magnetiche, il controllo a ultrasuoni, ecc. Aiuta a identificare le perdite, i difetti e l'ispezione delle particelle magnetiche.

Commozione cerebrale:

Fusione in sabbia di alluminio è un metodo diffuso e abile per fabbricare applicazioni di piccole e grandi dimensioni, dai componenti per la casa a quelli per i macchinari. È una pratica economica e più proattiva rispetto ad altri processi. I produttori utilizzano questa tecnica da innumerevoli anni. Tuttavia, oltre ai suoi meravigliosi vantaggi, presenta alcune carenze specifiche. È necessario tenerne conto quando si sceglie la procedura di fusione per le imprese di alluminio.

0 commenti