La cromatura dei pezzi in pressofusione di zinco è uno dei modi più efficaci per ottenere sia la durata che il valore estetico. Alla luce del mondo produttivo moderno, questa (funzione combinata con l'aspetto) è una necessità, anche in settori come quello automobilistico, elettronico, medico e degli elettrodomestici. Si tratta di un processo in cui le robuste proprietà meccaniche della pressofusione di zinco si sposano con l'elevata lucentezza, la resistenza alla corrosione e la durezza superficiale della cromatura.

Questo articolo esamina il metodo di cromatura su pressofusione di zinco e come viene utilizzato nel mondo industriale, come funziona e quali sono i suoi vantaggi per i produttori e gli utenti finali.

Conoscere la pressofusione di zinco

La pressofusione di zinco è un processo di produzione di precisione dei metalli in cui la lega di zinco fusa viene iniettata ad alta pressione in stampi di acciaio riutilizzabili. La pressofusione viene solitamente scelta per lo zinco in quanto presenta una stabilità dimensionale superiore, un basso punto di fusione, una buona resistenza alla corrosione e un costo economico. È in grado di realizzare forme complesse, pareti sottili ed è perfetto per i pezzi intricati.

I pezzi pressofusi in zinco sono facili da placcare, verniciare o rivestire e possono essere rifiniti in superficie. Tra tutti i metodi di finitura, la cromatura e la pressofusione di zinco non hanno rivali.

La placcatura delle parti in zinco pressofuso si riferisce a quale processo?

La placcatura della pressofusione di zinco può essere definita come un processo di applicazione di un sottile rivestimento (o "piastra") di un materiale finale come i metalli (di solito nichel, cromo o zinco) su un pezzo di pressofusione di zinco. Questo rivestimento migliora le proprietà superficiali del pezzo: aspetto, resistenza alla corrosione, resistenza all'usura e durata complessiva.

Il processo di placcatura dei pezzi pressofusi in zinco è così suddiviso:

Preparazione: Per rimuovere sporco, grasso o ossidazione, la parte in zinco pressofuso viene pulita a fondo.

Attivazione della superficie: Se la placcatura deve aderire meglio alla superficie, è possibile eseguire prima una leggera mordenzatura o una fase di attivazione.

Applicazione dello strato di placcatura: L'elettrodeposizione di un metallo (nichel o cromo) sul pezzo è causata da una corrente elettrica in cui gli ioni metallici si legano al pezzo di zinco.

Finitura: Infine, la parte placcata viene lucidata o manipolata per una maggiore resistenza e un aspetto più aggraziato.

Il risultato finale è un pezzo con la resistenza dello zinco unita alle perfette proprietà protettive ed estetiche del materiale di placcatura. La placcatura può essere utilizzata sia per uso funzionale che per uso decorativo.

Perché utilizzare parti pressofuse in zinco cromato?

La cromatura conferisce al pezzo una finitura brillante e a specchio e aumenta la resistenza alla corrosione, all'usura e la longevità complessiva del pezzo. La cromatura non è solo un'operazione estetica per le pressofusioni in zinco, ma è la strada da seguire per migliorare la funzionalità delle fusioni in ambienti difficili.

Questa caratteristica è particolarmente preziosa nelle applicazioni automobilistiche e di ferramenta per esterni, perché il pezzo in pressofusione di zinco cromato diventa altamente resistente all'ossidazione e all'esposizione ambientale. Inoltre, la cromatura rende la superficie liscia e priva di imperfezioni, riempiendo le microscopiche imperfezioni della superficie e migliorando l'estetica del prodotto.

Il processo di cromatura delle parti pressofuse in zinco

Il processo di placcatura nella pressofusione di zinco richiede precisione, esperienza e conoscenza del comportamento del materiale. Poiché le parti in pressofusione di zinco sono più sensibili agli ambienti acidi rispetto a quelle in acciaio o rame, è più difficile placcare le parti in pressofusione di zinco. Ecco l'applicazione della cromatura (passo dopo passo).

1. Preparazione della superficie

Prima di poter effettuare la placcatura, il pezzo deve essere pulito con precisione, rimuovendo sporco, olio e ossidazione. Per questa fase, di solito si ricorre alla pulizia a ultrasuoni, allo sgrassaggio e al risciacquo.

2. Mordenzatura

Essendo lo zinco reattivo, di solito si esegue una leggera mordenzatura per irruvidire la superficie in modo che lo zinco si adatti meglio allo strato successivo. Il pezzo viene protetto da eventuali danni e per ottenere la specializzazione vengono utilizzate soluzioni di mordenzatura contenenti sostanze chimiche altamente tossiche.

3. Colpo di rame o nichel

In primo luogo, viene applicato un sottile strato di rame o nichel come strato intermedio. Questo è necessario perché lo zinco può causare scarsa adesione o formazione di bolle quando viene cromato direttamente. Lo strato intermedio fornisce una base di adesione e migliora le imperfezioni della superficie.

4. Nichelatura

In seguito, uno strato di nichel più spesso viene elettroplaccato sopra lo strato di striatura. La maggior parte della resistenza alla corrosione e la maggior parte della finitura derivano da questo strato.

5. Cromatura

Infine, viene applicato uno strato molto sottile (solitamente inferiore a 0,5 micron) di cromo. Questo strato sottile è molto duro e consente allo strato di avere una caratteristica finitura lucida e a specchio. Durante questo processo di passaggio, è fondamentale che ciascuno degli strati sia ben legato, per evitare che la cromatura in zinco pressofuso si rompa.

Perché la zincatura dovrebbe essere utile?

Il termine zincatura indica un metodo di elettrodeposizione di un sottile strato di zinco sulla superficie di un metallo, come l'acciaio o il ferro. Lo scopo principale della zincatura è quello di prevenire la corrosione del metallo di base, coprendolo dalla ruggine e dai danni derivanti dall'interazione con l'ambiente costituito da umidità, ossigeno e altri elementi.

Di seguito sono riportate le principali ragioni per l'utilizzo della zincatura:

Resistenza alla corrosione

Valore: I test in nebbia salina (ASTM B117) misurano un'eccellente protezione dalla corrosione, ottenuta grazie alla zincatura. Maggiore è lo spessore del rivestimento, migliore è la protezione. I rivestimenti di zinco con uno spessore di circa 8-12 micron forniscono solitamente fino a 500 ore di protezione in ambienti con nebbia salina prima di iniziare a corrodersi. I rivestimenti più spessi (20-25 micron) possono offrire una resistenza alla corrosione di 1.000 ore o più in condizioni operative estreme.

Parametri tecnici:

- Spessore: Di solito, è di circa 5-25 micron (a seconda delle esigenze).

- Resistenza alla nebbia salina: Fino a oltre 500 ore di test ASTM B117 (ambiente moderato)

Protezione sacrificale (Autoguarigione)

La zincatura è un anodo sacrificale, quindi il metallo di base (solitamente acciaio o ferro) si corrode prima dello zinco. In questo modo si ottiene una protezione autocicatrizzante: anche se il rivestimento viene graffiato, sarà lo zinco esposto a corrodersi, anziché l'acciaio. Questo allunga la vita del pezzo e riduce la necessità di riparazione.

Parametri tecnici:

- Densità attuale: In genere 1,5-3 A/dm² durante il processo di placcatura per un rivestimento uniforme.

- Spessore della placcatura: Un rivestimento di zinco più spesso (ad esempio, 25 micron) offre una migliore protezione sacrificale.

Durezza e durata della superficie

Valore: L'aggiunta della placcatura a pelle aumenta la durezza dell'acciaio di base per migliorarne la durezza superficiale, rendendolo così più resistente ai graffi, all'usura e all'abrasione. A seconda del particolare processo di placcatura (placcatura lucida o opaca), la durezza dello strato di placcatura può essere compresa tra 250 e 500 HV (durezza Vickers).

Parametri tecnici:

- Durezza Vickers: Di solito 250-500 HV per la zincatura lucida.

- Resistenza all'usura: Per gli elementi di fissaggio e i componenti meccanici, le parti rivestite sono di 10-25.

Aspetto estetico (aspetto e finitura)

Valore: La zincatura fornisce una finitura lucida, liscia e uniforme che conferisce ai pezzi un aspetto attraente. La lucentezza della zincatura brillante è una finitura lucida e a specchio, mentre le piastre di zinco opaco offrono una superficie non riflettente. La finitura viene determinata in base al risultato visivo desiderato.

Parametri tecnici:

- Tipi di finitura: Luminoso, opaco o semi-luminoso.

- Riflessività: In genere, la placcatura lucida ha una finitura a specchio, mentre la finitura opaca offre una finitura satinata.

Costo-efficacia (protezione accessibile)

Valore: Tra i metodi di protezione dalla corrosione più convenienti, la zincatura è uno di questi. Lo zinco è molto più economico della cromatura o della nichelatura ed è quindi una scelta eccellente per i componenti prodotti in serie. Inoltre, lo zinco è disponibile non solo in abbondanza, ma anche in una lavorazione relativamente economica, per cui i produttori possono risparmiare sui costi.

Parametri tecnici:

- Costo al metro quadro: Il costo della zincatura dipende, ma di solito è compreso tra $0,10 e $0,50 per piede quadrato, e questi costi sono determinati dalle dimensioni del pezzo, dallo spessore della placcatura e dalla complessità del pezzo.

- Efficienza del processo: La zincatura è rapida e per i pezzi piccoli i tempi di lavorazione nel bagno di placcatura sono di 15-30 minuti.

Resistenza alla temperatura

Valore: La zincatura offre una buona resistenza al calore moderato. Lo zinco stesso inizia a degradarsi al di sopra dei 200-300°C e i componenti zincati funzionano bene a temperature fino a circa 150°C prima di guastarsi, ma non sono adatti in caso di prestazioni richieste a temperature più elevate, per le quali dovrebbero essere applicati rivestimenti di protezione termica.

Parametri tecnici:

- Temperatura massima di servizio: La zincatura standard è tipicamente fino a 150°C (302°F).

- Temperatura di degradazione: Quando supera i 200°C (392°F), lo zinco inizia a degradarsi e non è più efficace.

Considerazioni ambientali

Valore: I moderni processi di zincatura sono sempre più puliti dal punto di vista ambientale, a patto che non si utilizzi il cromo esavalente e si utilizzino metodi di passivazione o cromo trivalente. Spesso utilizzata in combinazione con lo zinco, la cromatura trivalente può essere impiegata per migliorare la resistenza alla corrosione senza danneggiare l'ambiente.

Parametri tecnici:

- Alternative al cromo esavalente: La cromatura trivalente è conforme alla normativa ROHS (Restriction of Hazardous Substances).

- Strato di passivazione: Una maggiore resistenza alla corrosione può essere ottenuta con l'aggiunta di strati di passivazione di zinco, che possono essere rifiniti con cromato blu o giallo.

Tipi di cromatura

Nell'industria della pressofusione di zinco vengono utilizzate diverse tecniche di cromatura, ognuna delle quali presenta dei vantaggi in base all'applicazione richiesta. Tuttavia, i tipi abituali di cromatura utilizzati per ottenere parti in zinco pressofuso comprendono la cromatura decorativa, la cromatura dura e la cromatura trivalente. Di seguito vengono illustrati in dettaglio tutti i tipi di cromatura:

1. Cromatura lucida (cromatura decorativa)

È il tipo di cromatura più utilizzato per i pezzi pressofusi in zinco a scopo estetico. Offre una cromatura decorativa altamente riflettente e lucida che arricchisce l'estetica del pezzo.

Processo:

In genere, il processo in due fasi prevede la cromatura decorativa.

- Il primo è uno strato di nichelatura applicato alla parte pressofusa in zinco.

- In particolare, una sottile quantità di cromo viene applicata sopra lo strato di nichel.

Nelle applicazioni decorative, lo spessore dello strato di cromo è solitamente di 0,2-2 micron. Questo strato sottile è sufficiente per ottenere una buona finitura e fornisce una certa protezione contro la corrosione e l'usura.

Applicazioni:

- Parti di arredamento, ad esempio paraurti, pezzi di rifinitura, bordi delle griglie

- Apparecchiature come rubinetti, maniglie delle porte e così via, in casa.

- Beni di consumo (ad esempio, hardware decorativo, dispositivi elettronici)

Vantaggi:

- Finitura ad alta lucentezza e riflettente.

- Resistenza alla corrosione per i componenti estetici.

- Conferisce un aspetto duraturo senza bisogno di molta manutenzione.

2. Cromatura dura

La maggior parte delle cromature dure viene effettuata per motivi funzionali e non estetici. Le modifiche apportate al processo di cromatura creano una cromatura più spessa e dura, più resistente all'usura e più resistente alle alte temperature.

Processo:

- La cromatura dura comporta normalmente l'applicazione di uno strato spesso di cromo (da 5 a 50 micron di spessore) sul pezzo in zinco pressofuso.

- Se la cromatura decorativa richiede uno strato di nichel sotto la cromatura per l'adesione, la cromatura dura non lo fa, ma può utilizzare un sottile strato di rame o nichel per l'adesione.

Applicazioni:

- Componenti industriali (ad esempio, pistoni, cilindri idraulici)

- Parti automobilistiche ad alto attrito (ad es. albero a camme, parti del motore)

- Rulli, stampi, alberi (utensili e parti di macchine)

Vantaggi:

- Resistenza all'usura e durezza migliorate.

- Aumento della resistenza alla corrosione delle parti soggette ad ambienti corrosivi.

- Le sue prestazioni sono migliori in condizioni di forte stress, ad esempio nel motore o nella camera di un veicolo.

3. Cromatura trivalente

La cromatura esavalente è il metodo tradizionale di placcatura, ma esiste una forma nuova e più pulita di placcatura, la cromatura trivalente. Al posto del cromo esavalente, sostituisce questo strato con un sottile strato di cromo proveniente da una soluzione salina di cromo trivalente.

Processo:

- Il processo di elettrodeposizione viene utilizzato in modo simile alla cromatura tradizionale per applicare la soluzione di cromo trivalente.

- La placcatura più spessa è comunemente di 0,2 ~ 0,5 micron per scopi decorativi, mentre per altre applicazioni industriali la placcatura può andare anche oltre 1,0 micron.

Applicazioni:

- Parti automobilistiche (ad esempio, rivestimenti decorativi, componenti interni)

- Beni di consumo (ad esempio, sanitari per la cucina e il bagno)

- Applicazioni industriali (ad esempio, elementi di fissaggio, sistemi idraulici)

Vantaggi:

- Non presenta le proprietà tossiche del cromo esavalente.

- Offre una finitura lucida e una resistenza alla corrosione simile a quella della cromatura tradizionale.

4. Placcatura zinco-nichel-cromo cobalto (placcatura ibrida)

Si tratta di un tipo di cromatura più avanzato rispetto alla normale cromatura, in cui il cromo è sostituito da zinco, nichel e cobalto, elementi che garantiscono una protezione superiore dalla corrosione, soprattutto in ambienti difficili. Si tratta di applicare lo strato di cromo su una lega di nichel e cobalto per migliorare la durata complessiva e la resistenza all'usura del pezzo.

Processo:

- Sul pezzo viene applicata una lega di zinco-nichel, che a sua volta viene placcata sul primo strato.

- Poi viene cromato perché aggiunge un ulteriore strato di protezione.

Applicazioni:

- Componenti automobilistici (ad esempio, parti di sospensioni, componenti del motore)

- Macchinari pesanti e attrezzature industriali

- Parti esposte all'acqua salata o a un ambiente umido

Vantaggi:

- Migliore resistenza alla corrosione per i componenti che operano in ambienti come il sale e l'umidità.

- Maggiore resistenza all'usura e all'attrito.

- Si tratta di una finitura di lunga durata con un'elevata resistenza.

5. Cromatura decorativa/opaca

La cromatura decorativa è simile alla cromatura opaca, non riflettente ma satinata. Questa finitura ha un aspetto più uniforme e morbido rispetto alla cromatura lucida, ma offre i vantaggi di resistenza alla corrosione della cromatura.

Processo:

Si tratta di una tecnica simile alla cromatura decorativa, con la differenza che lo strato di cromo viene applicato e poi la superficie viene rifinita con una finitura opaca mediante un trattamento specializzato, come la finitura abrasiva o la galvanica controllata.

Applicazioni:

- Parti interne di automobili (ad esempio, componenti del cruscotto, manopole, pulsanti)

- Sono piaciuti gli apparecchi elettronici e gli elettrodomestici degli utenti che hanno mostrato una finitura meno vivida?

- Parti utilizzate nel settore industriale che necessitano di una finitura inferiore, ma che devono essere comunque protette.

Vantaggi:

- Estetica più morbida, adatta a specifiche esigenze di design.

- Mantiene la resistenza alla corrosione e la durata.

- Offre una texture opaca unica senza compromettere le prestazioni.

Cromatura, parti in pressofusione di zinco e utensili

Per eseguire il processo di cromatura dei pezzi pressofusi in zinco, sono necessari alcuni strumenti e attrezzature. Essi vengono utilizzati per la preparazione, la placcatura e la finitura dei pezzi. Qui di seguito sono elencati gli strumenti da utilizzare per la cromatura.

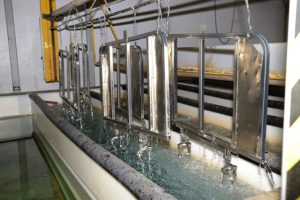

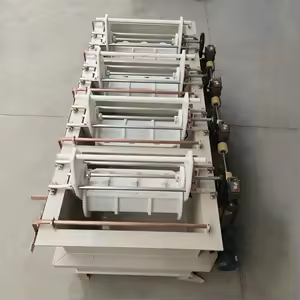

1. Serbatoio di placcatura (serbatoio galvanico)

È il contenitore in cui avviene il processo di galvanizzazione, comunemente chiamato vasca di placcatura. Si tratta di un contenitore per la soluzione di placcatura, come l'acido cromico o la soluzione di cromo trivalente, che funge da ambiente in cui il cromo può essere depositato sul pezzo pressofuso in zinco.

Strumenti/parti:

- Soluzione elettrolitica di acido cromico (o cromo trivalente) (per cromatura tradizionale o opzioni ecologiche).

- Se necessario, per mantenere la temperatura della soluzione al livello adeguato (45-60°C), si utilizzano elementi riscaldanti.

- Elettrico: Una presa elettrica è necessaria per prelevare la corrente che innesca la galvanoplastica all'interno del serbatoio.

- Ciò avviene con un anodo (un tipo di elettrodo che funge da elettrodo positivo di una cella elettrica, ad esempio un elettrodo di carica metallica), in genere un elettrodo in platino o in lega di piombo, e un catodo (la parte in zinco pressofuso da placcare).

Funzione

Un pezzo pressofuso in zinco viene immerso nella soluzione e la corrente elettrica viene fatta passare attraverso il bagno, facendo sì che gli ioni di cromo si depositino sulla superficie del pezzo.

2. Unità di alimentazione (raddrizzatore)

Ora stiamo parlando dell'alimentatore (raddrizzatore) per la galvanica che converte la corrente alternata (CA) in corrente continua (CC) per la placcatura.

Funzione:

- Il raddrizzatore di corrente fornisce una corrente continua costante e regolare al serbatoio di placcatura.

- Il processo elettrolitico è guidato dalla corrente e gli ioni di cromo si riducono e si depositano sulla superficie del pezzo.

- Il sistema trattiene la corrente e la tensione in modo che lo spessore e la qualità della placcatura raggiungano il livello desiderato.

- In particolare, la cromatura ha bisogno del corretto flusso di elettricità, cioè di un flusso costante, perché il processo abbia successo.

3. Cestello o barre anodiche

Il cestello o le aste anodiche mantengono il materiale anodico nella vasca di placcatura. Di solito come anodo nel bagno di placcatura si utilizzano piombo, platino o grafite, a seconda del tipo di bagno di placcatura.

Funzione:

- Durante la placcatura, l'anodo è responsabile del rilascio di ioni di cromo nella soluzione.

- Durante la placcatura del pezzo pressofuso in zinco, si dissolve nel bagno e diventa disponibile come fonte continua per mantenere il processo di placcatura.

4. Strumento di pulizia

Per garantire che lo strato di cromo aderisca correttamente, i pezzi pressofusi in zinco devono essere puliti a fondo prima di iniziare il processo di placcatura. Questo processo utilizza diversi strumenti di pulizia:

Per garantire che lo strato di cromo aderisca correttamente, i pezzi pressofusi in zinco devono essere puliti a fondo prima di iniziare il processo di placcatura. Questo processo utilizza diversi strumenti di pulizia:

a. Pulitore a ultrasuoni

Le onde sonore ad alta frequenza in un liquido sono utilizzate in un pulitore a ultrasuoni per rimuovere sporco, olio e altri contaminanti dalla superficie dei pezzi.

Funzione:

- I contaminanti vengono rimossi delicatamente dalla superficie del pezzo pressofuso grazie alle piccole bolle create dal pulitore a ultrasuoni nella soluzione detergente.

- Si usa per pulire i punti del pezzo che non possono essere raggiunti a mano, che sono difficili da raggiungere o che sono molto complessi prima della placcatura.

b. Bagno di immersione in acido

Una pratica comune per incidere o attivare la superficie del pezzo prima della placcatura è quella di immergerlo in un bagno acido.

Funzione:

- L'acido solforico o l'acido cloridrico sono generalmente utilizzati come acidi comuni.

- Questo bagno acido aiuta a rimuovere gli ossidi e qualsiasi impurità residua dalla superficie della pressofusione per ottenere un corretto fissaggio dello strato di cromo.

5. Serbatoi di risciacquo

Si tratta di vasche di risciacquo in cui i pezzi vengono sciacquati da eventuali sostanze chimiche, oli o soluzioni detergenti con cui sono venuti a contatto dopo la pulizia, ma prima di immergerli nella soluzione di placcatura.

Funzione:

- In diverse fasi, vengono utilizzate vasche di risciacquo ad acqua per garantire che non rimangano residui di detergente o agente mordenzante sul pezzo.

- Di solito, i pezzi vengono risciacquati in acqua DI (deionizzata) per prevenire la contaminazione o per evitare interferenze nel processo di galvanizzazione.

6. Serbatoio di nichelatura (opzionale)

In molti casi, come nel caso dell'acciaio inossidabile, prima della cromatura si esegue uno strato di nichelatura per migliorare l'adesione e la finitura in generale. Questa fase viene eseguita nella vasca di nichelatura.

La vasca di nichelatura è come la vasca di cromatura, ma ha una soluzione elettrolitica di nichel come il solfato di nichel o il cloruro di nichel.

Funzione:

- In primo luogo, il pezzo viene rivestito di nichel per migliorare l'adesione dello zinco pressofuso allo strato di cromo.

- Per ottenere una finitura liscia e attraente, la cromatura decorativa richiede spesso la nichelatura.

7. Strumenti di lucidatura

Dopo la placcatura del cromo, si utilizzano gli strumenti di lucidatura per ottenere la finitura superficiale finale. Questi possono essere meccanici o manuali, a seconda della finitura richiesta:

a. Macchine per la lucidatura

La smerigliatrice prevede l'utilizzo di una ruota di smerigliatura rotante con un composto abrasivo per la lucidatura delle superfici cromate.

Funzione:

- Dopo la placcatura, si procede alla smerigliatura o alla lucidatura per eliminare le imperfezioni, levigare la superficie e ottenere una finitura lucida.

- I composti di lucidatura vengono lucidati con ruote di cotone, feltro o fibre sintetiche.

b. Pastiglie abrasive e panni per lucidare

La lucidatura manuale viene eseguita utilizzando tamponi abrasivi e panni per lucidare i pezzi più piccoli o le aree più complesse che non è possibile raggiungere con una lucidatrice.

Funzione:

- Questi strumenti contribuiscono notevolmente a fornire una buona finitura senza rugosità superficiali o imperfezioni di cromo che possono rimanere dopo la galvanica.

- Inoltre, trovano impiego per una finitura opaca quando è necessaria una finitura non riflettente.

8. Misuratore di spessore (micrometri)

Dopo il processo di cromatura, lo spessore dello strato di cromatura viene misurato con uno spessimetro o un micrometro.

Dopo il processo di cromatura, lo spessore dello strato di cromatura viene misurato con uno spessimetro o un micrometro.

Funzione:

- Ci aiuta ad assicurarci che lo strato di cromo sia nella gamma appropriata per l'applicazione desiderata.

- Lo strumento verifica che lo strato di cromo sia di qualità uniforme e che le modalità di utilizzo uniformi garantiscano la resistenza alla corrosione e l'aspetto desiderato.

9. Monitor di temperatura e pH

Per garantire le condizioni ideali di temperatura, pH e soluzione per la cromatura, vengono utilizzati termometri e misuratori di pH per monitorare la soluzione di cromatura durante il processo.

Funzione:

- Il mantenimento di risultati di placcatura costanti è molto critico quando si tratta di fattori come la temperatura e i livelli di pH.

- Il pH della soluzione per la cromatura deve essere compreso in un intervallo rigoroso (di solito da 1,8 a 2,2) per consentire la deposizione e la corretta luminosità.

- La temperatura della soluzione viene generalmente mantenuta a circa 45-60°C per i diversi tipi di placcatura.

Applicazioni nell'industria

I vantaggi della placcatura dei componenti pressofusi in zinco sono utilizzati da molti settori.

Automotive

La cromatura delle parti in pressofusione di zinco viene spesso utilizzata per aggiungere stile e per fornire alle parti in pressofusione un'ulteriore misura di resistenza ai detriti stradali, all'umidità e agli sbalzi di temperatura. Impianti idraulici e sanitari.

Il cromo non si corrode e la sua superficie si pulisce facilmente; per questo motivo è in grado di resistere alla corrosione e viene utilizzato per rubinetti, soffioni doccia e tutti i componenti di un impianto idraulico e del bagno.

In Elettronica di consumo

La pressofusione di zinco placcato viene utilizzata per realizzare pezzi di precisione, conduttivi e durevoli per telecomandi, caricabatterie e connettori, tra gli altri.

Mobili e articoli decorativi

Che si tratti di un tiretto o di un lampadario, si può essere certi che questo tipo di pezzo rimarrà brillante per molto tempo!

Vantaggi delle parti pressofuse in zinco cromato

1. La durata

Uno dei maggiori vantaggi degli articoli in zinco pressofuso placcati con cromo è che l'usura, la corrosione e i danni fisici a cui sono sottoposti sono di gran lunga maggiori. Il cromo protegge il pezzo da graffi, ossidazione e vaiolatura.

2. Estetica

Non c'è lucentezza o finitura che non sia ineguagliata dal cromo. Anche nei materiali più economici, come lo zinco, conferisce un aspetto di qualità superiore, rendendolo un prodotto di riferimento per i consumatori.

3. Precisione

Con la pressofusione di zinco è possibile ottenere un'elevata precisione dimensionale e l'ulteriore placcatura consente di ottenere un prodotto più bello senza sacrificare le strette tolleranze.

4. Efficienza dei costi

Lo zinco è un materiale molto più economico rispetto, ad esempio, all'acciaio inox o all'ottone, ma la cromatura conferisce un aspetto e prestazioni di altissima qualità a una frazione del prezzo.

5. Stabile dal punto di vista ambientale

L'umidità, l'esposizione ai raggi UV e gli sbalzi di temperatura non danneggiano i componenti adeguatamente placcati, perché la loro resistenza è maggiore di quella che avrebbero i componenti non rivestiti.

Sfide e considerazioni

Sebbene il processo abbia il vantaggio di essere molto più rapido, la cromatura di zinco pressofuso presenta alcuni aspetti negativi.

Porosità superficiale

I getti di zinco sono porosi. Senza uno strato intermedio g scelto correttamente, il pezzo può formare bolle durante la placcatura.

Compatibilità

Non tutte le leghe di zinco vengono cromate con lo stesso successo. Alcune formulazioni devono essere sottoposte a un processo che impedisca il distacco e la fessurazione durante l'imballaggio e la spedizione.

Conformità ambientale

Le normative ambientali hanno spinto le aziende a sostituire i tradizionali processi di cromo esavalente con il cromo trivalente. Sono più sicuri, ma si possono notare differenze nell'aspetto e nelle prestazioni. Costo del rifiuto

Un'elevata percentuale di scarti rende importante il controllo della qualità, che può essere causato da una preparazione della superficie o da tecniche galvaniche inadeguate.

Controllo qualità nella placcatura della pressofusione di zinco

- I produttori dovranno investire in quanto segue per garantire un pezzo di pressofusione di zinco cromato di alta qualità.

- Dopo l'ispezione superficiale, la placcatura viene nuovamente pulita con granigliatura ad aria compressa per l'ispezione finale della superficie.

- L'affidabilità dell'applicazione uniforme è confermata da test di spessore.

- Per verificare l'adesione degli strati, test di adesione

- Test di resistenza alla corrosione, come i test in nebbia salina.

- Gli errori e la coerenza da lotto a lotto sono ridotti dall'automazione, dalle strutture in camera bianca e dal monitoraggio chimico avanzato utilizzato da fornitori affidabili.

Il futuro delle pressofusioni in zinco cromato

La crescente attenzione alla resistenza alla corrosione, alla progettazione dei prodotti e alla sostenibilità delle leghe spingerà la domanda di cromatura e di parti in pressofusione di zinco. Il settore è in rapida evoluzione grazie alle nuove tecniche di placcatura e ai nuovi sostituti ecologici del cromo tradizionale.

Inoltre, le innovazioni nel campo della placcatura e della pressofusione di zinco stanno rendendo possibile lo sviluppo di rivestimenti ibridi che combinano i migliori attributi del cromo con gli aspetti antimicrobici o anti-impronta, caratteristiche che non esistono con il cromo. Questo aspetto è particolarmente importante nel settore sanitario e in altre categorie di prodotti di consumo ad alto contatto.

Conclusione

Attraverso la cromatura pressofusione di zinco offre il meglio dei due mondi: alta precisione e basso costo di produzione, con una finitura di qualità superiore e prestazioni durature. Il processo richiede esperienza e controlli di qualità, ma i pezzi che ne derivano sono molto comuni per quanto riguarda l'estetica, la resistenza alla corrosione e l'affidabilità meccanica richiesta dalle applicazioni industriali.

Illustrando i vantaggi, le sfide e le migliori pratiche della cromatura in zinco pressofuso, i produttori possono realizzare prodotti migliori e più duraturi che si distinguono in un mercato competitivo. La capacità di sfruttare la pressofusione di zinco e la cromatura ne fa uno dei pilastri della produzione moderna, perché non si può sbagliare, sia che si tratti di parti funzionali che di accenti decorativi.

Domande frequenti:

1: Qual è il motivo della cromatura delle parti in pressofusione di zinco?

I pezzi pressofusi in zinco sono particolarmente migliorati dalla cromatura, in quanto tale rivestimento consente di ottenere una migliore durata della superficie, resistenza alla corrosione e aspetto per uso automobilistico, elettronico o decorativo.

2: Come viene cromata la pressofusione di zinco?

Pulisce il pezzo, applica una piccola quantità di strato di rame o nichel, placca con nichel per garantire la resistenza alla corrosione, quindi applica un sottilissimo strato di cromo per ottenere un rivestimento lucido e duro.

3. Quali sono le sfide nella placcatura dei pezzi pressofusi in zinco?

Le sfide che si presentano sono la porosità della superficie e la preoccupazione di una corretta adesione tra gli strati, nonché quelle legate al processo di cromatura tradizionale, in particolare di tipo ambientale.

4) Quanto dura il processo di cromatura sui pezzi pressofusi in zinco?

Con una buona manutenzione, l'aspettativa di vita di un lavoro di cromatura è di 5-10 anni e oltre, a seconda dell'esposizione all'ambiente e della qualità del processo di cromatura.

0 commenti