22 Difetti comuni della pressofusione di alluminio e soluzioni

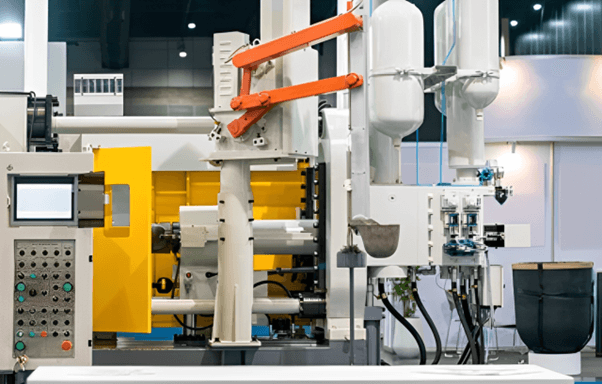

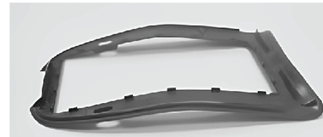

Pressofusione di alluminio o Pressofusione ad alta pressione (HPDC) è un processo di produzione che permette di realizzare pezzi complessi in lega di alluminio con una buona precisione e finitura superficiale. Tuttavia, il processo è suscettibile di vari difetti, che possono compromettere la qualità, la durata e la funzionalità del prodotto finale. Ciò significa che il difetti di pressofusione devono essere identificati, analizzati e mitigati per raggiungere l'efficienza. Oltre a questo, si ridurranno al minimo gli sprechi di prodotto e se ne sosterrà l'integrità.

In questo articolo vengono quindi illustrati i 22 difetti di pressofusione più comuni nelle parti in alluminio o zinco pressofuso. Ne discuteremo anche le cause e le soluzioni per ridurre o eliminare i difetti di zinco o alluminio. difetti della pressofusione di alluminio.

Che cos'è la pressofusione di alluminio o HPDC?

La lega di alluminio, magnesio o zinco fusa viene iniettata in uno stampo di acciaio (matrice) ad alta pressione. lo stampo per questa pressofusione si chiama stampo per pressofusione o stampo per pressofusione ad alta pressione. Questo processo consente la produzione di massa di componenti in lega complessi, con un'eccellente precisione dimensionale e finitura superficiale. Tuttavia, difetti della pressofusione di alluminio possono verificarsi a causa delle condizioni di alta pressione e alta velocità, come risultato di impostazioni improprie della macchina, proprietà del materiale o difetti di progettazione dello stampo.

Parametri di processo chiave che influenzano la formazione di difetti

Ecco alcuni dei parametri chiave che causano difetti di pressofusione di alluminio durante il processo di pressofusione ad alta pressione;

- Velocità e pressione di iniezione: Le velocità più elevate producono turbolenze che provocano l'intrappolamento dell'aria, che è un difetto; anche l'aumento delle pressioni di iniezione può provocare turbolenze.

- Chiusura a freddo, ritiro e porosità: Può verificarsi a causa di temperature non corrette.

- Un controllo termico insufficiente potrebbe causare punti caldi o crepe.

- Difetti legati al gas: Lo sfiato e la lubrificazione causano difetti legati al gas, mentre la lubrificazione causa problemi di adesione.

Processo di lavorazione della pressofusione ad alta pressione

Durante i processi di pressofusione di alluminio ad alta pressione, il metallo fuso viene iniettato ad alta pressione in stampi di acciaio per la produzione di parti in lega metallica. Questo metodo consente di creare oggetti complessi con precisione e capacità meccaniche elevate, oltre a superfici di grande bellezza, in un processo rapido.

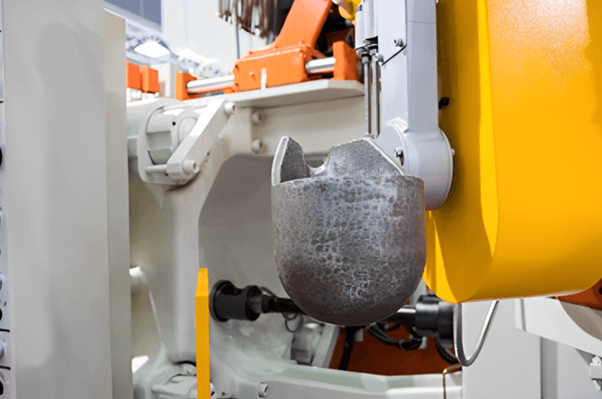

- Preparazione e lubrificazione degli stampi: La prima fase prevede il preriscaldamento della matrice prima di applicare uno strato di lubrificante per evitare l'incollaggio e consentire una rimozione agevole.

- Iniezione di metallo fuso: Un manicotto di iniezione riempie metalli fusi come alluminio, magnesio o zinco prima di applicare un'elevata pressione di iniezione tra 1000-20000 psi per alimentare la cavità dello stampo.

- Riempimento e solidificazione: Il metallo stabilisce un flusso uniforme riempiendo rapidamente la cavità dello stampo. Per l'indurimento del metallo sono necessari alcuni secondi, perché il processo di raffreddamento dello stampo è attivo.

- Espulsione della colata: La colata indurita lascia lo stampo quando i perni di espulsione colpiscono con un impatto minimo che causa una distorsione minima della superficie della colata.

- Rifinitura e rifinitura: Il materiale in eccesso viene tagliato e i pezzi devono essere sottoposti a ulteriori lavori di finitura, come la lucidatura e il rivestimento superficiale, se necessario.

- Ispezione di qualità: Gli ispettori della qualità esaminano la colata con metodi multipli per rilevare cricche porosità ed errori di produzione prima di procedere alla rimozione dello stampo. Le ispezioni visive, combinate con analisi a raggi X e test di pressione, valutano la qualità e le prestazioni operative del prodotto.

20 tipi di difetti comuni nella pressofusione ad alta pressione.

La causa principale di difetti di pressofusione ad alta pressione possono essere parametri di processo inadeguati, scarsa qualità del materiale o progettazione non ottimale dello stampo. Di seguito sono riportati 22 difetti comuni della pressofusione di alluminio, la causa principale dei problemi e le possibili soluzioni.

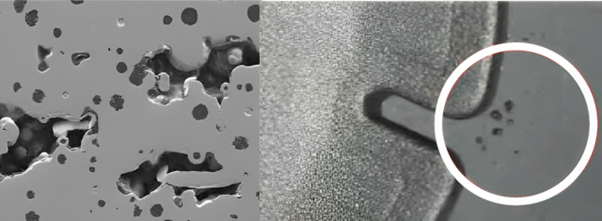

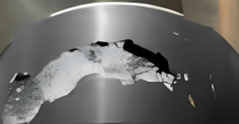

1. Porosità

Piccoli vuoti, cavità o bolle all'interno della colata, che riducono la resistenza meccanica e la durata, sono noti come porosità. Questi vuoti possono ridurre la forza del componente e la sua capacità di resistere ai carichi meccanici. Quindi, per motivi estetici, se la porosità è vicina alla superficie, può causare problemi, mentre la porosità interna potrebbe portare a un cedimento sotto sforzo.

Cause dei difetti di pressofusione:

- Intrappolamento d'aria dovuto al flusso turbolento del metallo

- Problemi di sfiato o di vuoto inadeguati

- L'eccesso di lubrificante o di umidità porta all'evoluzione dei gas.

- Controllo improprio della pressione durante la solidificazione

Prevenzione e soluzioni

- Ridurre al minimo la quantità di turbolenza ottimizzando la velocità di iniezione

- Anche i sistemi di ventilazione e di aspirazione possono essere migliorati.

- Utilizzare metalli degassati e un buon rivestimento per stampi

- Mantenere la temperatura della matrice e della fusione nell'intervallo corretto.

2. Chiusura a freddo (fusione incompleta)

Se due flussi di metallo non sono riusciti a fondersi correttamente, una chiusura a freddo appare come una linea debole o una cucitura sulla superficie della colata. L'integrità strutturale è indebolita ed è possibile la formazione di cricche sotto sforzo meccanico. I cold shut derivano da casi in cui il metallo fuso che scorre insieme non riesce a unirsi in una giuntura.

Cause dei difetti di pressofusione:

- Bassa temperatura del metallo fuso

- Velocità di riempimento insufficiente

- Percorsi di flusso complessi nella progettazione di stampi scadenti

Prevenzione e soluzioni:

- Assicurare la corretta fusione del metallo fuso aumentando la temperatura del metallo fuso.

- Modifica del design della porta e del canale di scorrimento per un flusso regolare del metallo.

- Ottimizzare la velocità di iniezione per un riempimento completo

3. Difetti di restringimento

I difetti di ritiro si formano quando il metallo si contrae durante la solidificazione, lasciandoli all'interno del metallo. Poiché questi difetti di pressofusione riducono la densità e la resistenza della colata, quest'ultima diventa soggetta a fratture e cedimenti meccanici. Il ritiro segue normalmente il processo di solidificazione nelle regioni più spesse della colata.

Cause dei difetti di pressofusione:

- Alimentazione metallica inadeguata

- Scarsa progettazione del sistema di gating e riser

- Velocità di raffreddamento non uniformi

Prevenzione e soluzioni:

- Ciò comporta la modifica del design del gating e del riser per garantire un'alimentazione adeguata.

- Utilizzare impostazioni ottimizzate per la temperatura dello stampo per controllare i tassi di raffreddamento

- Utilizzare materiali con caratteristiche di contrazione da solidificazione basse

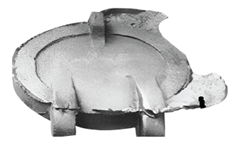

4. Vesciche

Sollevamento della superficie di colata dovuto all'espansione di aria o gas disciolti durante la solidificazione. Inoltre, le vesciche sono contrarie alla finitura superficiale e possono staccarsi o sfaldarsi se il pezzo viene successivamente lavorato o rivestito. Se date per scontate, le bolle possono causare il cedimento del componente sotto pressione o sollecitazione.

Cause dei difetti di pressofusione:

- Aria o umidità intrappolata nella cavità dello stampo

- Espansione eccessiva del gas a causa dell'elevata temperatura dello stampo

- Causa della formazione di gas dovuta all'applicazione di un lubrificante eccessivo

Prevenzione e soluzioni:

- Pensare al primo modo per migliorare lo sfiato della filiera in modo da far uscire l'aria intrappolata

- Abbassare la temperatura dello stampo e ridurre al minimo il tempo di ciclo

- Utilizzare quantità controllate di lubrificante per stampi.

5. Errori di esecuzione e riempimenti corti

Le fusioni incomplete si verificano a causa della solidificazione del metallo fuso prima del completo riempimento. Ciò si traduce in componenti inutilizzabili con strutture deboli. Questo difetto è così cruciale perché la sua presenza riduce la precisione dimensionale e la funzionalità del pezzo.

Cause dei difetti di pressofusione:

- Bassa temperatura di fusione o di stampo

- Velocità di iniezione ridotta

- Scarsa progettazione del sistema di gating

Prevenzione e soluzioni:

- Mantenere livelli di temperatura ottimali

- Iniettare più velocemente del tempo necessario per l'avanzamento della pausa.

- Progettazione per un flusso di metallo regolare con cancello e guida modificati

6. Flash

Questi difetti di pressofusione si riferiscono al metallo in eccesso che si infiltra nella cavità dello stampo, la sottile linea metallica in corrispondenza della linea di divisione del pezzo. Se non viene rimosso, può causare problemi anche durante l'assemblaggio finale o la lavorazione del pezzo. In caso estremo, potrebbe indicare l'usura dello stampo, con conseguente aumento degli scarti e dei tempi di fermo della produzione.

Cause dei difetti di pressofusione:

- Pressione di iniezione eccessiva

- Stampo usurato o disallineato

- Impostazioni insufficienti della forza di serraggio

Prevenzione e soluzioni:

- Correggere il trabocco regolando la pressione di iniezione

- Le superfici degli stampi devono essere sottoposte a regolare manutenzione e ispezione.

- Aumentare la forza di serraggio per bloccare la matrice in posizione

7. Incollaggio e saldatura di stampi

La saldatura del metallo fuso sulla superficie dello stampo rende difficile l'espulsione e influisce sulla finitura superficiale. Può causare danni alla colata e allo stampo, aumentando così i tempi e i costi di manutenzione. La pressofusione di alluminio e magnesio, in particolare, tende ad aderire e a saldare (a causa della reattività di questi metalli con gli stampi in acciaio).

Cause dei difetti di pressofusione:

- Adesione eccessiva dovuta all'elevata temperatura del metallo.

- Rivestimento o lubrificazione insufficiente dello stampo.

- Composizione errata della lega

Prevenzione e soluzioni:

- Rivestimento della matrice corretta in modo che non si verifichino incollamenti.

- Ottimizzare la composizione del metallo per ridurre la reattività.

- Mantenere metodi adeguati di lubrificazione e raffreddamento.

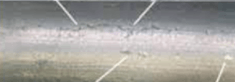

8. Crepe (crepe calde e fredde)

La frattura si verifica sulla superficie di colata o internamente sotto forma di crepe, distruggendo l'integrità del componente completato. Forti sollecitazioni termiche possono causare cricche a caldo durante la solidificazione e cricche a freddo dopo il raffreddamento, a causa di sollecitazioni residue o di una manipolazione errata. I difetti indesiderati possono deteriorare in modo significativo la durata del getto e causare guasti meccanici o termici. Nei componenti portanti, le cricche sono un problema particolarmente grave perché l'integrità strutturale è importante.

Cause dei difetti di pressofusione:

- Il raffreddamento rapido causa stress termico

- Scarsa composizione della lega

- Eccessiva tensione residua nella colata

Prevenzione e soluzioni:

- Controllare le velocità di raffreddamento per evitare l'accumulo di stress

- Utilizzare leghe con migliori proprietà di espansione termica

- Riduzione dei bordi taglienti e delle aree di concentrazione delle sollecitazioni nella progettazione degli stampi

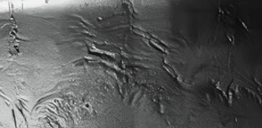

9. Rughe di superficie e lacune

Queste pieghe irregolari e sovrapposte del metallo appaiono (rughe o laps) sulla superficie del getto e hanno origine in un flusso irregolare del metallo o in una solidificazione parziale prima del riempimento completo. Inoltre, questi difetti compromettono l'aspetto estetico del getto e sono potenziali punti di rottura dal punto di vista meccanico. Ulteriori processi di lavorazione, verniciatura o rivestimento possono essere impediti a causa delle rughe superficiali che interferirebbero con il processo. Questo può diventare un costoso processo di rilavorazione o di scarto.

Cause dei difetti di pressofusione:

- Velocità di riempimento insufficiente

- Bassa temperatura del metallo

- Mancanza di lubrificazione o condizioni della superficie dello stampo

Prevenzione e soluzioni:

- Ottimizzare il flusso e la temperatura del metallo

- migliorare il trattamento della superficie dello stampo e la lubrificazione

- Aumentare la velocità di iniezione per un corretto riempimento

10. Inclusioni di ossido

Quando le impurità, come l'ossido di alluminio, l'ossido di magnesio o altri contaminanti, vengono intrappolate nel metallo fuso come inclusioni non metalliche. Queste indeboliscono la colata e creano aree fragili. Inoltre, indeboliscono la colata e causano il rischio di fratture. I casi più gravi possono causare difetti nella finitura superficiale che rendono il prodotto inadatto ad applicazioni come i componenti aerospaziali e automobilistici che devono garantire la massima precisione e resistenza.

Cause dei difetti di pressofusione:

- Scarsa gestione del metallo fuso

- Materiale in lega contaminato

- Sistema di filtraggio insufficiente

Prevenzione e soluzioni:

- Utilizzare leghe metalliche pulite e di alta qualità

- Migliorare le tecniche di filtrazione e degassificazione

- Ridurre la quantità di bianco assunta con il versamento per evitare l'ossidazione.

11. Gettito incompleto (ripresa breve)

Se la cavità dello stampo non viene riempita, il risultato è un colpo basso, con caratteristiche mancanti, bordi irregolari o componenti sottoformati. Tuttavia, questo difetto rende il getto inutilizzabile a causa dell'inadeguatezza delle specifiche e delle proprietà meccaniche richieste. Spesso le riprese brevi si verificano in aree a sezione sottile, dove il flusso di metallo è limitato, causando strutture deboli o incomplete. I pezzi di precisione sono una buona fonte di questo problema a causa dell'accuratezza dimensionale richiesta per il corretto funzionamento e assemblaggio.

Cause dei difetti di pressofusione:

- Bassa pressione di iniezione

- Solidificazione prematura del metallo fuso

- Cancelli o guide bloccate

Prevenzione e soluzioni:

- Aumentare la pressione e la velocità di iniezione

- Ottimizzare la temperatura dello stampo

- Controllare e pulire regolarmente il sistema di chiusura

12. Difetti di erosione

I difetti di erosione sono difetti indotti dal metallo fuso ad alta velocità che colpisce continuamente determinate aree dello stampo, dove è probabile che si verifichino usura, superfici allentate e cricche. Ciò comporta a sua volta incongruenze dimensionali, con conseguente rammollimento della colata e riduzione della durata dello stampo. Tali erosioni possono causare la formazione di fori o cavità nella colata, rendendola ulteriormente inutilizzabile. In particolare, questo difetto è grave per le operazioni con lunghi cicli di produzione, quando l'usura dello stampo diventa più significativa.

Cause dei difetti di pressofusione:

- Flusso di metallo ad alta velocità

- Scarsa qualità del materiale dello stampo

- Lubrificazione insufficiente

Prevenzione e soluzioni:

- Utilizzare materiali per stampi temprati

- Riduzione della velocità di iniezione nelle aree critiche

- Applicare lubrificanti di alta qualità

13. Controllo del calore

Il controllo termico è una situazione in cui la superficie dello stampo presenta piccole cricche a causa dei ripetuti cicli di riscaldamento e raffreddamento. Con il passare del tempo, queste microfessure si allargano e possono compromettere la qualità dei getti, con superfici ruvide e possibilità di guasti anche inferiori. Il controllo termico accorcia lo stampo, ne riduce la durata e aumenta i tempi di fermo della produzione a causa della costante manutenzione. La causa è più comune nei processi di pressofusione che comportano notevoli fluttuazioni di temperatura e una cattiva gestione termica.

Cause dei difetti di pressofusione:

- Eccessivo stress termico

- Scarsa selezione del materiale dello stampo

- Sistema di raffreddamento inadeguato

Prevenzione e soluzioni:

- Utilizzare materiali per stampi resistenti al calore

- Riduzione dei tempi e dell'energia per i cicli di raffreddamento e preriscaldamento dello stampo

- Applicare rivestimenti protettivi sulle superfici degli stampi

14. Deformazione (distorsione)

Quando i getti si piegano o si deformano a causa di irregolarità di raffreddamento, sollecitazioni interne o cattiva progettazione degli stampi, si deformano e si formano parti impossibili da assemblare perché non possono rispettare la precisione dimensionale. La deformazione è particolarmente dannosa per i componenti a parete sottile o di grandi dimensioni, dove si verifica una contrazione differenziale dovuta alle diverse velocità di raffreddamento. Nei settori ad alta precisione come quello automobilistico o aerospaziale, molti pezzi deformati finiscono per diventare scarti, con conseguente spreco di materiali e costi di produzione elevati.

Cause dei difetti di pressofusione:

- Velocità di raffreddamento non uniformi

- Progettazione inadeguata dello stampo con spessore non uniforme

- Elevata tensione residua nella colata

Prevenzione e soluzioni:

- Ottimizzare i tassi di raffreddamento e solidificazione

- Modificare il design dello stampo per ottenere uno spessore uniforme della parete

- Utilizzare metodi di trattamento termico di distensione

15. Difetti di turbolenza

Tuttavia, quando il metallo fuso riempie la cavità dello stampo, induciamo turbolenze e modelli di flusso irregolari. L'aria intrappolata nel materiale ostacola la distribuzione del metallo. Questi difetti si formeranno come difetti superficiali, porosità o vuoti interni alla colata e porteranno all'indebolimento dell'integrità strutturale della colata. L'ossidazione indebolisce ulteriormente e degrada in alcuni punti che potrebbero staccarsi.

Cause dei difetti di pressofusione:

- Velocità di iniezione eccessiva

- Design inadeguato del corridore

- Scarso sistema di gating

Prevenzione e soluzioni:

- Regolare la velocità di iniezione in modo da ottenere un flusso regolare.

- Migliorare la progettazione di gating e runner

- Eseguire la colata sotto vuoto con flusso controllato.

16. Caduta

Le cadute possono essere dovute a una serie di difetti, tra cui parti incomplete e altri difetti di caduta, definiti come qualsiasi parte persa a causa della perdita di contatto con lo stampo o con il metallo solidificato. In particolare, nelle applicazioni critiche, il difetto di cricca si traduce in un indebolimento dell'integrità della colata e in prestazioni scadenti.

Cause dei difetti di pressofusione:

- Il metallo solido indurito perde il contatto con la matrice.

- Lubrificazione insufficiente

- Scarso flusso di metallo

Prevenzione e soluzioni:

- Migliorare la lubrificazione degli stampi

- Regolare la velocità di iniezione

- Ottimizzare la progettazione dello stampo

17. Scorie

Quando il metallo fuso si ossida, si formano difetti noti come scorie, con conseguente contaminazione della colata. La diminuzione della resistenza e il deterioramento dell'aspetto rendono questi difetti potenziali cause di guasti meccanici nell'ultimo periodo di vita.

Cause dei difetti di pressofusione:

- Ossidazione del metallo fuso

- Eccessiva turbolenza durante il versamento

- Materia prima contaminata

Prevenzione e soluzioni:

- Riduzione della turbolenza di versamento

- Utilizzare metallo pulito

- Migliorare le tecniche di flussaggio

18. Lacrime calde

Le tensioni residue presenti nei getti sviluppano lacerazioni a caldo da cricche che si formano a causa di gradienti di raffreddamento sbilanciati. Questi difetti formano debolezze strutturali soprattutto quando l'applicazione comporta dei carichi.

Cause dei difetti di pressofusione:

- Velocità di raffreddamento non uniformi

- Scarsa composizione della lega

- Elevata tensione residua

Prevenzione e soluzioni:

- Ottimizzare il processo di raffreddamento

- Utilizzare un materiale in lega adatto

- Migliorare la progettazione degli stampi

19. Fori dei perni

I fori di spillo si riferiscono a piccoli tunnel di gas incorporati nelle fusioni che riducono la densità e degradano le proprietà meccaniche. La formazione di tali difetti provoca perdite nelle installazioni a tenuta di pressione.

Cause dei difetti di pressofusione:

- Intrappolamento di gas nel metallo fuso

- Alti livelli di umidità

- Scarso processo di degassificazione

Prevenzione e soluzioni:

- Utilizzare tecniche di degassificazione adeguate

- Ridurre l'umidità nell'area di colata

- Migliorare lo sfiato

20. Tagliare e lavare

La superficie dello stampo subisce danni e strutture indebolite quando il metallo fuso ad alta velocità rimuove parte dello stampo, creando difetti del tipo "cut and wash".

Cause dei difetti di pressofusione:

- L'alta velocità del metallo fuso

- Design scadente del cancello

- Resistenza insufficiente dello stampo

Prevenzione e soluzioni:

- Ottimizzare il sistema di gating

- Controllo della velocità del metallo

- Utilizzare materiali di stampo più resistenti

| Difetti |

Cause dei difetti: |

Soluzioni |

| Porosità | Scarsa ventilazione, alta velocità. | Migliorare lo sfiato, utilizzare un aspiratore. |

| Chiusure a freddo | Temperatura bassa, riempimento lento. | Aumentare la temperatura e ottimizzare il gating. |

| Restringimento | Sezioni spesse, raffreddamento non uniforme. | Ottimizzare il raffreddamento e utilizzare i riser. |

| Vesciche | Umidità, scarsa degassificazione. | Degasare il metallo, controllare la temperatura dello stampo. |

| Disavventure | Bassa temperatura, iniezione lenta. | Aumentare la pressione, ottimizzare la temperatura. |

| Flash | Alta pressione, matrice usurata. | Ottimizzare la pressione e mantenere la matrice. |

| Saldatura | Temperatura elevata, rivestimento scadente. | Utilizzare rivestimenti per stampi, controllare la temperatura. |

| Crepe | Raffreddamento rapido, lega scadente. | Ottimizzare il raffreddamento e modificare il progetto. |

| Rughe/Lacune | Temperatura bassa, riempimento lento. | Migliorare la lubrificazione e aumentare la velocità. |

| Inclusioni di scorie | Lega contaminata, ossidazione. | Utilizzare metallo pulito per migliorare la filtrazione. |

| Colpo corto | Bassa pressione, solidificazione precoce. | Aumentare la velocità e pulire il gating. |

| Turbolenza | Alta velocità, scarso gating. | Ottimizzare la velocità e migliorare il gating. |

| Erosione | Alta velocità, materiale povero della matrice. | Utilizzare matrici temprate e ridurre la velocità. |

| Controllo del calore | Stress termico, raffreddamento insufficiente. | Utilizzare stampi resistenti al calore e ottimizzare il raffreddamento. |

| Guasto | Raffreddamento non uniforme, stress. | Ottimizzare il raffreddamento e modificare il progetto. |

| Goccia | Scarsa lubrificazione, allentamento del metallo | Migliore lubrificazione, regolazione della velocità e ottimizzazione dello stampo |

| Scorie | Ossidazione, turbolenza, impurità | Ridurre la turbolenza, utilizzare metallo pulito, migliorare la flussatura |

| Lacrime calde | Raffreddamento non uniforme, forte stress | Ottimizzare il raffreddamento, perfezionare la lega, migliorare lo stampo |

| Fori per i pin | Intrappolamento di gas, umidità | Migliorare la degassificazione, ridurre l'umidità, migliorare lo sfiato |

| Taglio e lavaggio | Alta velocità, stampo debole | Ottimizzazione del gating, controllo della velocità, rafforzamento dello stampo |

Fattori chiave per evitare difetti di pressofusione ad alta pressione

Punti principali per ridurre al minimo i difetti della pressofusione ad alta pressione per parti in alluminio, zinco o magnesio.

Per ridurre i difetti di pressofusione e ottenere pezzi di alta qualità, i produttori devono tenere conto di quanto segue.

1. Ottimizzazione dei parametri di processo

- Controlla inoltre la velocità e la pressione di iniezione per ottenere un flusso di metallo omogeneo, senza turbolenze.

- Controllo della temperatura dello stampo: Controllo della temperatura della matrice per evitare chiusure a caldo, errori di produzione e saldature.

- Prevenire il ritiro e la deformazione: Assicurarsi che il tempo di solidificazione sia uniforme per evitare entrambi.

2. Miglioramento della qualità del metallo

- Leghe di alta qualità, prive di contaminanti e ossidazioni.

- Degassificazione e filtrazione: Impedisce che gas e impurità creino porosità e inclusioni.

- Evitare la fuoriuscita dal forno solido: Evitare la fuoriuscita prematura dal forno solido e una temperatura di fusione.

3. Miglioramento della progettazione di stampi e matrici

- Uno spessore uniforme della parete senza concentrazione di tensioni e senza deformazioni.

- Grazie a un adeguato sistema di canali e corridori, il flusso di metallo non presenta difetti di turbolenza.

- Sfiato e vuoto ADEGUATO: riduce la porosità e impedisce l'intrappolamento dell'aria.

4. Manutenzione di stampi e attrezzature

- Regolarità nella manutenzione degli stampi: Evita l'usura, l'erosione e le cricche dovute al calore.

- Rivestimenti e lubrificazione degli stampi: qualità eccezionale con migliore adesione, saldatura e difetti di superficie.

- Non mostrano bagliori, chiusura perfetta dello stampo, allineamento e serraggio corretti, tra le altre cose.

5. Tecnologie intelligenti

- La colata è poi possibile attraverso la colata sotto vuoto per ottenere l'integrità strutturale dopo la sigillatura con l'aria intrappolata.

- I primi difetti vengono rilevati dai sensori basati sull'intelligenza artificiale e dai parametri adattivi.

- Simulazioni di ingegneria assistita da computer (CAE): Determinare dove il metallo deve essere schiacciato, indurito e così via durante la produzione e quindi prevenire gli errori di progettazione.

3. Tecniche avanzate per la riduzione dei difetti

Ecco alcune delle tecniche avanzate per la riduzione dei difetti nella pressofusione ad alta pressione;

3.1. Pressofusione assistita da vuoto

Le tecniche avanzate di pressofusione assistita dal vuoto prevedono la rimozione dell'aria e dei gas intrappolati dalla cavità dello stampo prima del riempimento del metallo. Questo metodo [riduce] in modo significativo la porosità, aumenta o migliora la resistenza della colata e migliora la finitura. In un ambiente a bassa pressione all'interno dello stampo, il metallo fuso fluisce senza problemi con turbolenze e difetti minimi nella cavità. Offre alcuni dei suoi vantaggi

- Riduce drasticamente la porosità del gas

- Aumenta le proprietà meccaniche dei pezzi fusi

- Aumenta il flusso di metallo ed elimina le chiusure a freddo.

3.2. Monitoraggio del processo in tempo reale

Ampio uso di sensori avanzati e di sistemi di controllo della qualità basati sull'intelligenza artificiale per regolare dinamicamente i parametri di processo al fine di eliminare i difetti nella produzione. Il monitoraggio che avviene in tempo reale comprende il controllo del processo mediante sensori di temperatura, sensori di pressione e sistemi di imaging per rilevare le variazioni.

I dati vengono analizzati dagli algoritmi di intelligenza artificiale e le regolazioni automatiche vengono effettuate immediatamente per evitare che si verifichino difetti. Di seguito sono elencati i diversi vantaggi di questo processo:

- Riduce gli scarti e migliora la resa.

- Assicura una qualità costante dei getti

- Aiuta a individuare rapidamente i difetti prima della produzione finale.

3.3. Miglioramento della progettazione e della simulazione degli stampi

Il software CAE consente ai produttori di simulare e ottimizzare il flusso del metallo prima della produzione. La previsione dei potenziali difetti consente agli ingegneri di modificare i progetti di portelle e canali in modo da evitare, tra gli altri, i problemi più comuni, quali errori di esecuzione, chiusure a freddo e porosità. Con i moderni strumenti di simulazione è possibile effettuare prove virtuali dei parametri di pressofusione, riducendo i costi di tentativi ed errori. I vantaggi sono i seguenti;

- Migliora l'efficienza della progettazione degli stampi

- Migliora i difetti di fusione e gli sprechi di materiale.

- Accelera lo sviluppo di nuovi progetti di stampi.

Conclusione

Un requisito fondamentale per pressofusione ad alta pressione è un mercato in cui questi difetti della pressofusione ad alta pressione vengono compresi e controllati, e i pezzi di alta qualità che ne derivano vengono prodotti sulla pressa con il minor consumo possibile di materie prime. I produttori possono aumentare la produttività e ridurre i costi affrontando il problema della porosità, delle chiusure a freddo, dei ritiri, delle bolle, delle mancanze e dell'erosione.

Tecniche avanzate come la pressofusione sotto vuoto, il monitoraggio in tempo reale e il miglioramento della progettazione degli stampi possono migliorare ulteriormente l'affidabilità e l'efficacia dei macchinari per la pressofusione. L'industria della pressofusione continua a progredire nell'ottimizzazione dei materiali e dei processi. Questo ha anche un impatto su una maggiore precisione, una migliore sostenibilità e una produzione priva di difetti.

Domande frequenti (FAQ)

- Quali sono i difetti più comuni nella pressofusione ad alta pressione di prodotti in alluminio o zinco?

I difetti più comunemente riscontrati nella pressofusione ad alta pressione sono la porosità, la chiusura a freddo, il ritiro, le bolle, le mancanze, la fiammatura, l'incollaggio e la saldatura dello stampo. Questi difetti possono portare a una perdita di resistenza meccanica, aspetto e funzionalità del prodotto finale.

- Quali metodi possono essere utilizzati per ridurre la porosità delle parti in pressofusione?

Possiamo ridurre al minimo la porosità migliorando lo sfiato e il vuoto, bilanciando la velocità di iniezione e la turbolenza, mantenendo la temperatura della fusione e dello stampo entro i parametri e utilizzando metallo fuso degassato.

- Qual è il motivo per cui le parti in alluminio pressofuso ad alta pressione sono soggette a scintille?

Le caratteristiche di quando si verifica il flash sono dovute a una pressione di iniezione eccessiva, a stampi usurati o disallineati e a una forza di serraggio insufficiente. Una corretta calibrazione della macchina e una corretta manutenzione degli stampi possono prevenire la formazione di flash.

- Che effetto ha la temperatura dello stampo sui difetti di pressofusione?

La temperatura difettosa dello stampo può causare diversi difetti, come le basse temperature che producono la chiusura a freddo. Inoltre, provoca errori di produzione e temperature elevate che producono saldature, bolle e aumento della porosità. Una temperatura ottimale dello stampo determina un flusso regolare del metallo e una solidificazione uniforme.

- In che modo la pressofusione sottovuoto può essere utilizzata per ridurre i difetti di stampaggio?

Assistito a vuoto pressofusione rimuove l'aria e i gas dalla cavità dello stampo, riducendo significativamente la porosità e migliorando il flusso del metallo. Migliora la qualità della colata, l'integrità strutturale e la durata complessiva del prodotto.

0 commenti