L'alluminio fuso e l'alluminio estruso sono tipi di alluminio realizzati in modi diversi. Nell'alluminio colato, si versa il metallo fuso in uno stampo per ottenere una forma. L'alluminio estruso si ottiene spingendo l'alluminio attraverso un foro per creare forme come tubi. L'alluminio estruso è solitamente più resistente e ha una superficie più liscia. L'alluminio fuso può creare forme più complicate, mentre l'alluminio estruso è spesso più economico per le forme più semplici.

Per scegliere il materiale giusto per applicazioni specifiche, è importante capire le differenze tra alluminio fuso ed estruso. Leggete questo articolo per esplorare i loro metodi specifici, le applicazioni, i pro e i contro, le limitazioni, ecc.

Che cos'è l'alluminio fuso?

Gli stampatori realizzano parti in alluminio fuso utilizzando leghe di alluminio fuso. Iniettano questa forma liquida nello stampo del profilo del prodotto. Questi pezzi sono leggeri e resistenti perché la pressofusione li rende tali. L'alluminio fuso può essere utilizzato in automobili, aeroplani, macchinari e oggetti di uso quotidiano.

Leghe di alluminio comuni

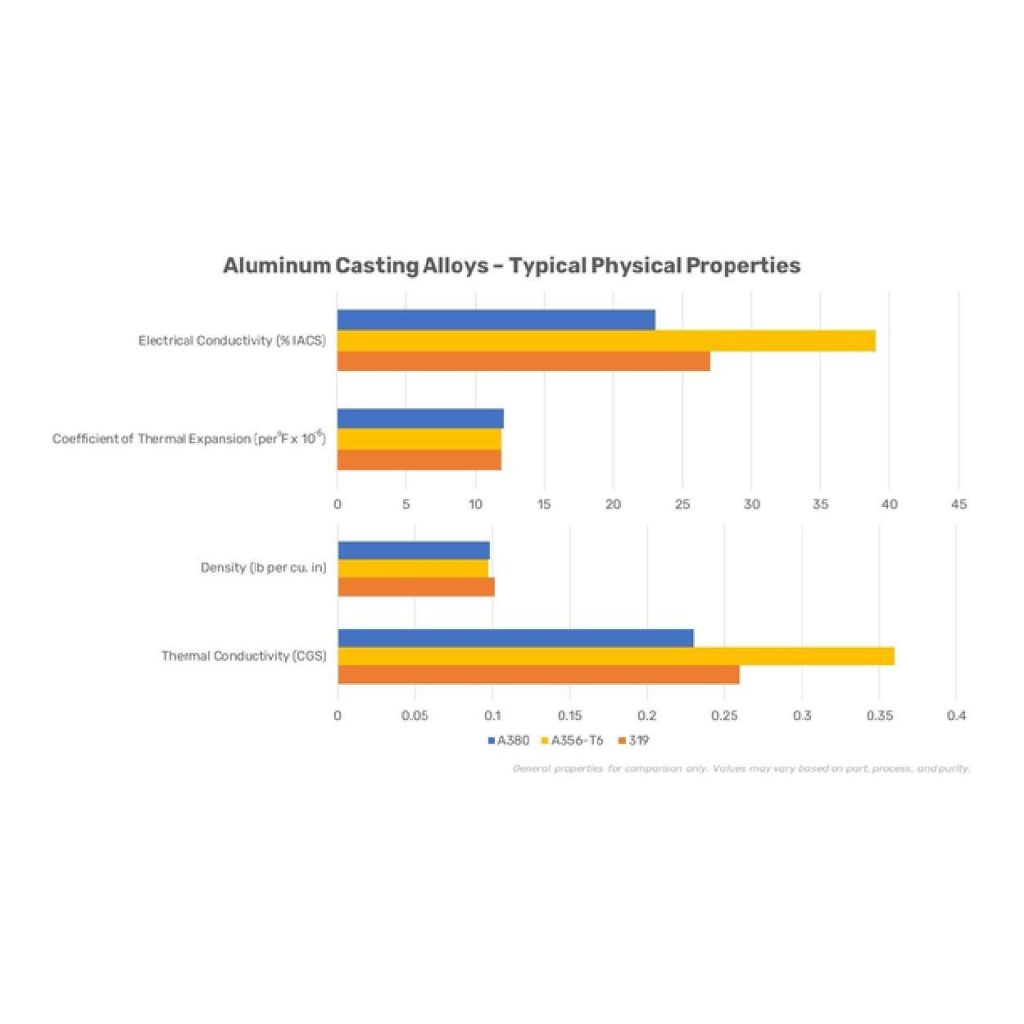

Lega A380

Nella lega A380 sono già presenti circa 8,5% di silicio e 3,5% di rame. Esistono per offrire una buona conducibilità elettrica e una densità inferiore di 2,71 g/cm³. La sua fluidità è eccellente. Offrono una buona colabilità per la realizzazione di parti a parete sottile e supporti motore nella pressofusione ad alta pressione.

Lega A356-T6

Questa lega ha circa 7% di silicio e 0,3% di magnesio. I pezzi hanno una migliore resistenza, raggiungendo una forza di trazione di 310 MPa quando subiscono un trattamento termico adeguato. Queste leghe hanno una buona conduttività. I produttori la utilizzano soprattutto per le ruote delle auto e per le parti aerospaziali tramite colata in sabbia.

319 Lega

In genere, circa 6% di questo metallo è silicio e 3,5% rame. Questa lega è molto più pesante delle altre. Offre un'eccellente conduttività e ha una densità di 2,76 g/cm³. Ciò la rende utile per i blocchi motore in cui è importante la resistenza al calore.

| Lega | Composizione | Densità (g/cm³) | Resistenza alla trazione (MPa) | Conducibilità | Metodo di fusione | |

|---|---|---|---|---|---|---|

| A380 | 8,5% Si, 3,5% Cu | 2.71 | – | Eccellente | Pressofusione ad alta pressione | |

| A356-T6 | 7% Si, 0,3% Mg | – | 310 | Buono | Colata in sabbia | |

| 319 | 6% Si, 3,5% Cu | 2.76 | – | Eccellente | – |

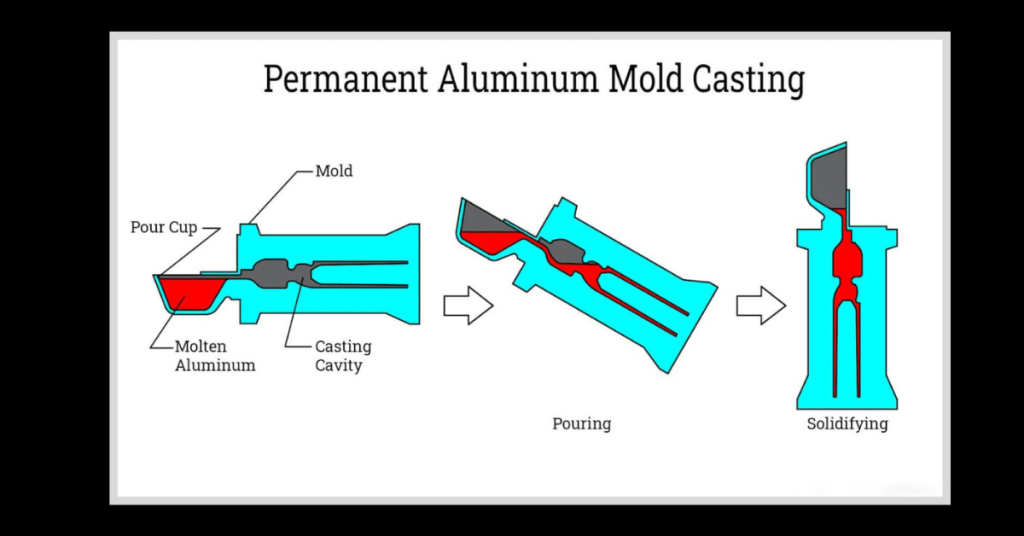

Processi di fusione

Pressofusione ad alta pressione

Il processo in cui i produttori versano alluminio fuso in uno stampo di acciaio a 10-175 MPa è la pressofusione ad alta pressione. Questa tecnica è più veloce e produce pezzi in 30 secondi. È più adatta per pezzi molto dettagliati, come gli alloggiamenti delle scatole del cambio.

Pressofusione a bassa pressione

Questo processo spinge il metallo nello stampo a 20-100 kPa, cioè a una pressione inferiore. Una lavorazione lenta come questa produce meno bolle d'aria che riducono i difetti. Ne sono un esempio le ruote in alluminio che presentano una maggiore resistenza.

Colata in sabbia

Il produttore versa il metallo fuso in stampi di sabbia. Questo processo richiede effettivamente ore per ogni pezzo. Tuttavia, i pezzi dettagliati, come gli alloggiamenti delle pompe, possono superare questo processo.

Altri metodi:

Il processo più utilizzato non è solo la pressofusione o la fusione in sabbia. Include anche colata di investimento e la fusione in stampi permanenti. Nella microfusione, i produttori utilizzano modelli in cera. Per la colata a stampo permanente, invece, si utilizza uno stampo in acciaio riutilizzabile. Queste tecniche sono in grado di produrre pezzi dichiarati di medie dimensioni, come le pentole.

Microstruttura e solidificazione

Ogni volta che l'alluminio si raffredda, si verificano piccoli cristalli (nucleazione) e crescita dei grani. Ciò significa che le temperature di raffreddamento possono avere un impatto su di essi. Questo perché il raffreddamento rapido nella pressofusione produce grani molto piccoli e resistenti. Al contrario, un raffreddamento lento produce grani grandi e meno resistenti. Inoltre, la resistenza all'usura in leghe come l'A380, grazie alle particelle di silicio e al trattamento termico in un 356-T6, riduce effettivamente le aree fragili.

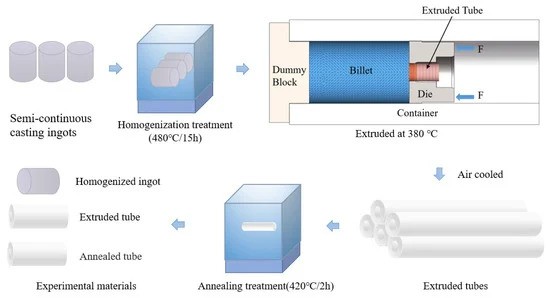

Che cos'è l'alluminio estruso?

I produttori utilizzano stampi sagomati per applicare una forza alle leghe di alluminio riscaldate. Questo metallo assume quindi forme profilate, solitamente lunghe, come aste, tubi o travi. I componenti in alluminio estruso sono ampiamente utilizzati nel settore edile, automobilistico e dei beni di consumo. Il motivo è che sono leggeri, resistenti e convenienti.

Leghe comuni

6061 Leghe:

La lega 6061 comprende 1,0% di magnesio e 0,6% di silicio. Queste particelle le conferiscono un'elevata resistenza (310 MPa in trazione) e un'eccellente saldabilità. È ideale per le parti strutturali e soggette a forti sollecitazioni, come i telai dei camion e i componenti delle biciclette.

6063 Leghe:

Nelle leghe 6063 sono presenti 0,7% di magnesio e 0,4% di silicio. Blocca la corrosione e conferisce una finitura superficiale di pregio. Per questo motivo è la migliore per i profili decorativi e architettonici, come i telai delle finestre e le guide delle porte.

Trattamento termico

Le proprietà dell'alluminio estruso migliorano quando i produttori lo sottopongono a trattamenti termici come il rinvenimento T5 o T6.

Nella tempra T5, il pezzo estruso viene raffreddato ad aria. Aumenta la resistenza del pezzo con la possibilità di 20-30%.

Il rinvenimento T6 prevede un trattamento in soluzione a 530°C. Questo è seguito da un invecchiamento artificiale. I pezzi diventano così molto più duri e resistenti. Ad esempio, è possibile utilizzare la 6061-T6 per applicazioni strutturali, bilanciando la sua duttilità e resistenza ottimali.

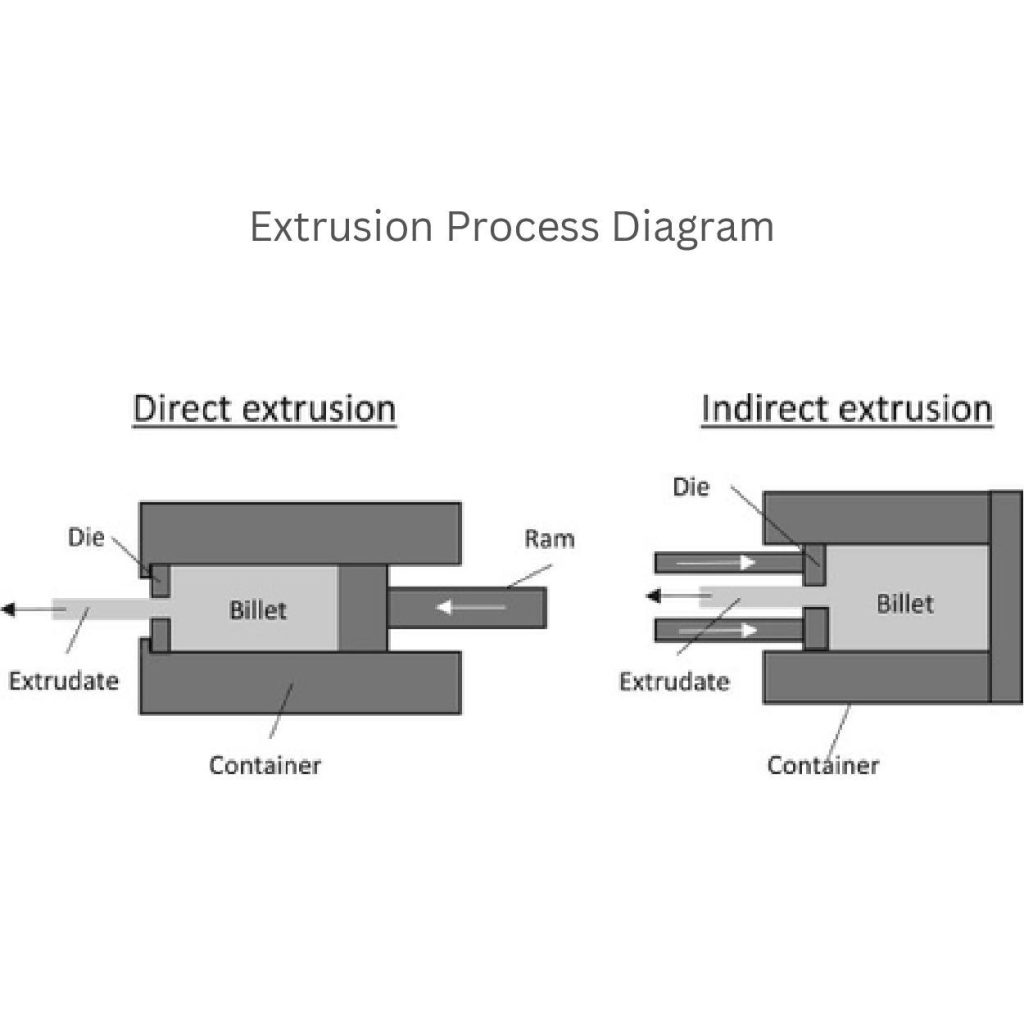

Processo di estrusione Nell'estrusione diretta:

I produttori utilizzano un martinetto idraulico per spingere la billetta attraverso una matrice stazionaria, che viene definita estrusione diretta. Questo tipo di processo è efficiente, ma richiede più energia a causa dell'attrito.

Nell'estrusione indiretta:

Durante l'estrusione indiretta, mantiene la billetta ferma mentre la matrice si muove verso di essa. Questo è il motivo per cui viene chiamata anche tecnica inversa o all'indietro. Riduce l'attrito e il consumo di energia di ben 10-30%. Questa tecnica produce perfettamente pezzi precisi come i tubi.

Tipi di stampa

Tra le opzioni disponibili, le presse idrauliche offrono una forza elevata (fino a 100 MN) per profili di grandi dimensioni. Le presse meccaniche, invece, lavorano velocemente (fino a 60 colpi al minuto). Sono adatte per i pezzi piccoli.

Tipi di estrusione

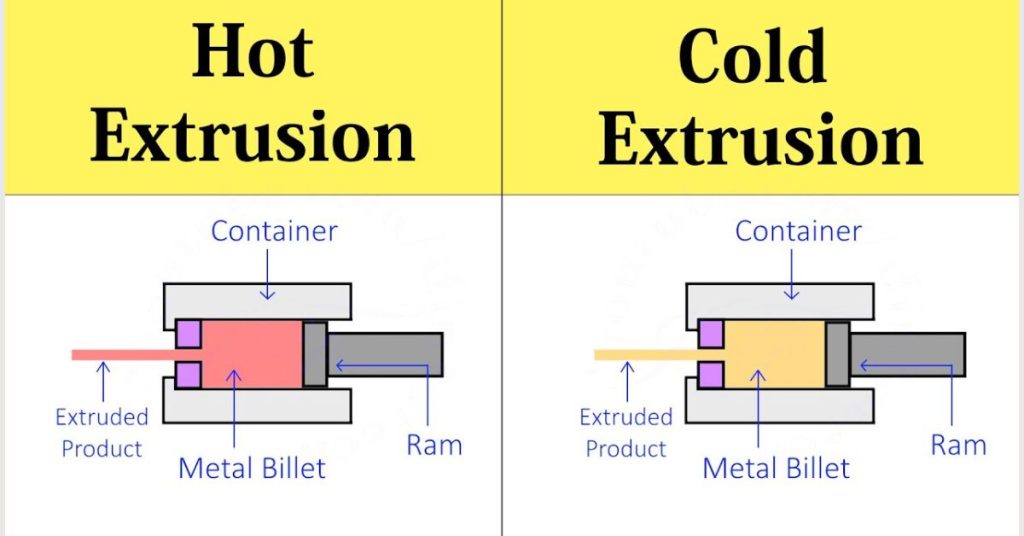

Estrusione a caldo:

L'estrusione a caldo avviene a 350-500°C. Utilizza calore e pressione. Questo processo consente di realizzare parti solide o cave con sezioni trasversali fisse. Ad esempio, travi a I o telai di automobili.

Estrusione a freddo:

L'estrusione a freddo arriva fino a 120°C e avviene anche a temperatura ambiente (20-25°C). In questo processo, il produttore non riscalda l'alluminio e non lo costringe a morire. Produce pezzi con tolleranze molto strette fino a ±0,02 mm-±0,05 mm e riduce l'ossidazione. È quindi ideale per la produzione di elementi di fissaggio, connettori elettrici e parti dichiarate.

Differenze chiave tra alluminio fuso ed estruso

1. Proprietà meccaniche

I processi di produzione hanno un impatto sulle variazioni delle caratteristiche meccaniche dell'alluminio fuso ed estruso.

Forza:

In genere, gli arti estrusi offrono una maggiore resistenza alla trazione rispetto a quelli colata di alluminio. Ad esempio, la resistenza alla trazione dell'alluminio fuso A356-T6 è di circa 230-250 MPa. L'estruso 6061-T6 ha invece una resistenza alla trazione fino a 310 MPa.

Duttilità

La grana raffinata ottenuta con l'alluminio estruso lo rende più duttile. Nel frattempo, i grani grossi e le fasi intermetalliche sono alla base della fragilità dell'alluminio fuso.

Durezza

La durezza dipende totalmente dalla lega e dal trattamento termico scelto. Tuttavia, i pezzi estrusi tendono ad avere una durezza più costante. Ad esempio, l'alluminio fuso dell'A380 ha una durezza di circa 80 HB, mentre le parti estruse in 6061-T6 hanno una durezza di 95 HB.

Resistenza alla fatica

La struttura a grana più fine dell'alluminio estruso consente di ottenere buone prestazioni in caso di carico ciclico. Al contrario, l'alluminio fuso presenta una minore resistenza alla fatica. Ciò è dovuto alla sua struttura porosa. In qualche modo, è possibile migliorarla utilizzando un trattamento termico adeguato e leghe migliori.

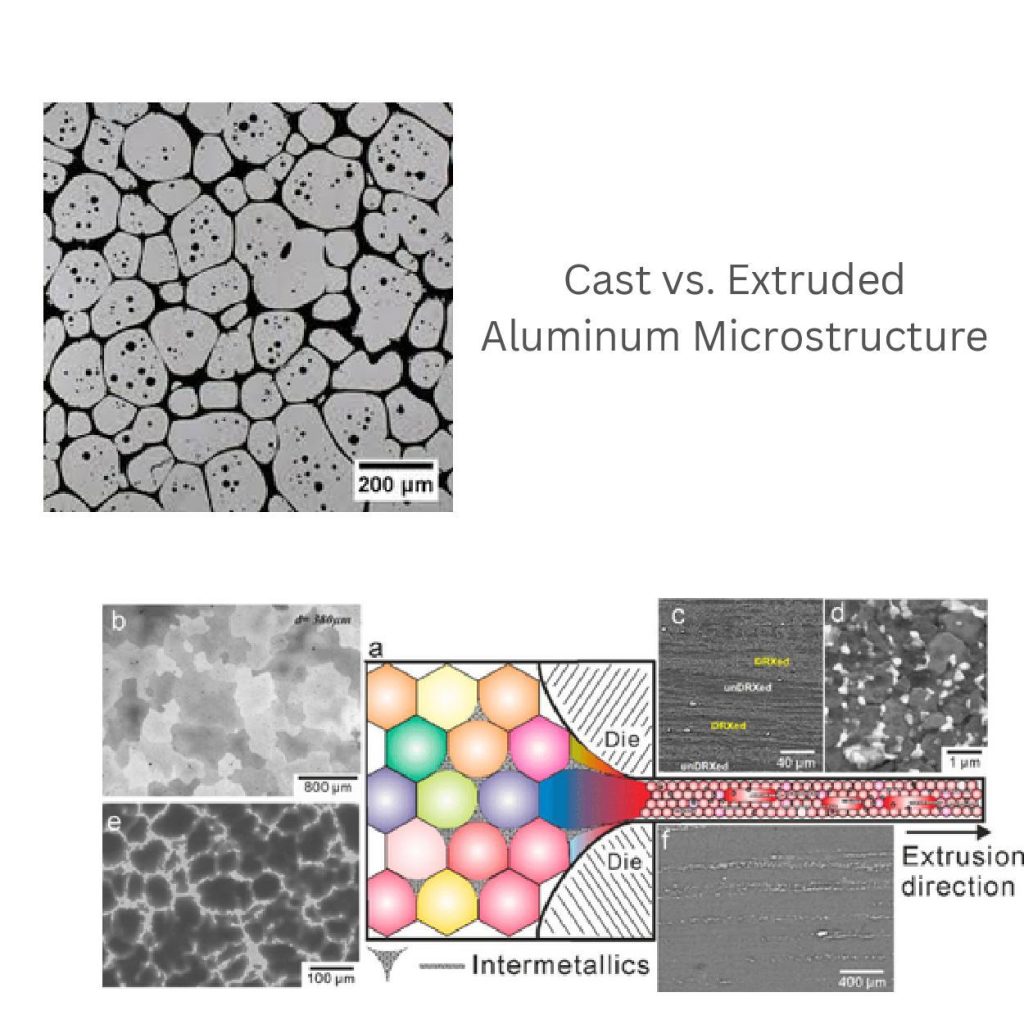

2. Confronto tra microstrutture

La microstruttura dell'alluminio fuso presenta grani grossolani (da 50 a 200 µm) e fasi intermetalliche raggruppate. Questo è il motivo che ha portato alla fragilità e alla riduzione delle prestazioni meccaniche.

D'altra parte, il processo di estrusione affina la struttura dei grani fino a 10-50 µm. Questo perché rompe le intermetalliche e allinea i grani.

Ad esempio, l'immagine mette in contrasto le due parti delle microstrutture. La struttura fusa presenta grani grossolani.

Il pezzo estruso (a-f) mostra come si affina la struttura della grana, con conseguenti migliori prestazioni.

3. Tolleranze

Quando si verificano l'espansione dello stampo e il ritiro di solidificazione, le tolleranze dell'alluminio fuso si allentano (±0,5 mm o più).

È possibile ottenere tolleranze più strette (±0,1 mm) nell'alluminio estruso. Questo perché si utilizza una matrice di precisione per forzare il metallo. Ciò significa che il design della matrice e la precisione della pressa possono causare variazioni nelle tolleranze.

4. Considerazioni sulla progettazione

La fusione dell'alluminio è utilizzata principalmente per realizzare forme molto dettagliate con cavità interne. Ad esempio, i blocchi motore o gli alloggiamenti delle pompe. Ma, in qualche modo, non è adatto per i profili a parete sottile o lunghi.

La tecnica dell'estrusione produce i migliori pezzi lunghi e profili uniformi con sezioni trasversali coerenti. Ad esempio, travi o tubi. Inoltre, questi pezzi possono assumere requisiti di progettazione specifici.

5. Metodi di giunzione

I produttori possono unire tra loro sia l'alluminio fuso che quello estruso. A tale scopo, utilizzano tecniche come la saldatura, la bullonatura o l'incollaggio.

L'alluminio fuso non è facile da saldare. Il motivo è la presenza di porosità, di fasi intermetalliche e anche di un elevato contenuto di silicio in alcune leghe (ad esempio, A380). Ciò può causare cricche.

I componenti in alluminio estruso sono molto più facili da saldare e lavorare. Hanno una struttura uniforme. Questo li rende quindi più versatili per l'assemblaggio.

Vantaggi e svantaggi dell'alluminio fuso

Vantaggi

- Permette di realizzare forme molto dettagliate e complesse con cavità interne. Ad esempio, teste di cilindri, scatole di trasmissione o alloggiamenti di pompe.

- Le leghe di alluminio fuso, come l'A356-T6, offrono una grande resistenza alla trazione e un peso inferiore alla media.

- Questi pezzi sono convenienti se prodotti in grandi quantità.

Svantaggi

- Il gas intrappolato o il ritiro durante la solidificazione causano la perdita di forza e di resistenza alla fatica degli altri pezzi. Ma questo problema può essere risolto utilizzando la colata sottovuoto o gli agenti di degassificazione.

- Sia il ritiro liquido che quello solido causano la frantumazione o la rottura dei pezzi. Per risolvere questo problema, è necessario utilizzare una progettazione adeguata dello stampo e un raffreddamento controllato.

- L'alluminio fuso ha una tolleranza minore rispetto all'estrusione.

Vantaggi e svantaggi dell'alluminio estruso

Vantaggi

- L'alluminio estruso offre finiture eccellenti. Il pezzo, dopo essere stato sottoposto a fresatura, anodizzato o verniciato a polvere, è più robusto. Presentano una migliore resistenza alla corrosione e una maggiore durata.

- È possibile ottenere tolleranze più strette utilizzando stampi di precisione.

- Questi componenti sono economicamente vantaggiosi in caso di volumi elevati.

- Ideale per i profili lunghi e invarianti, come le guide per scale o i tubi multicavità.

Svantaggi

- Questi componenti sono limitati a forme semplici e non funzionano bene per progetti complessi.

- Necessità di stampi speciali per la realizzazione di profili cavi o multicanale.

- L'estrusione non è adatta a pezzi con sezioni trasversali multiple o con caratteristiche interne complesse.

Applicazioni e settori

Esempi specifici

In generale, l'alluminio fuso viene utilizzato per le applicazioni automobilistiche. I componenti includono blocchi motore, alloggiamenti della trasmissione e mozzi delle ruote.

L'immagine riportata mostra il design dello stampo del blocco motore. Evidenzia i componenti chiave. Ad esempio, il sistema di gating (percorsi del metallo fuso), gli overflow (raccolta del materiale in eccesso), le linee del vuoto (rimozione dell'aria) e la colata finale del blocco cilindri.

Nel frattempo, i produttori utilizzano l'alluminio estruso per i telai delle finestre, le guide delle porte e le travi strutturali. Nel settore dei trasporti, lo usano per le carrozzerie delle ferrovie, i telai dei camion e i componenti delle biciclette.

Veicoli elettrici (EV)

L'utilizzo di alluminio fuso ed estruso nei veicoli elettrici li rende più popolari. I produttori utilizzano l'alluminio fuso per gli alloggiamenti delle batterie e dei motori. L'alluminio estruso, invece, produce telai e componenti strutturali leggeri.

Fabbricazione additiva

L'integrazione della stampa 3D nell'alluminio fuso consente di gestire forme più difficili. In questo modo si facilitano le parti leggere per l'industria aerospaziale e medica.

Inoltre, con le tecniche additive per l'alluminio estruso è possibile realizzare progetti innovativi. Ciò rende questi componenti adatti all'uso in processi di produzione ibridi.

Conclusione:

L'alluminio fuso e quello estruso non si assomigliano. La loro resistenza, microstruttura, tolleranza e livelli di progettazione sono diversi. Se li si sceglie a caso, la scelta può rovinare l'intero progetto. Scegliete quindi con saggezza il materiale e il processo di produzione giusti in base alle esigenze dell'applicazione.

0 commenti