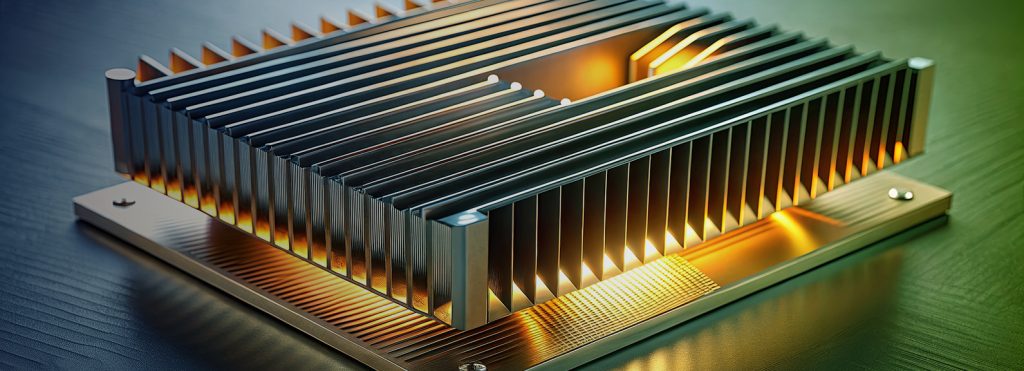

L'estrusione di dissipatori di calore in alluminio può essere un termine complicato, ma la gestione termica è un aspetto obbligatorio dei settori industriali, in particolare quello elettronico, automobilistico e dell'illuminazione. In parole povere, i dissipatori di calore in alluminio sono destinati a gestire il calore generato da numerosi dispositivi e a raffreddarli e farli funzionare. Questo articolo descrive come vengono estruse queste parti essenziali e perché l'alluminio è il materiale preferito per i dissipatori di calore.

Che cos'è l'estrusione del dissipatore di calore?

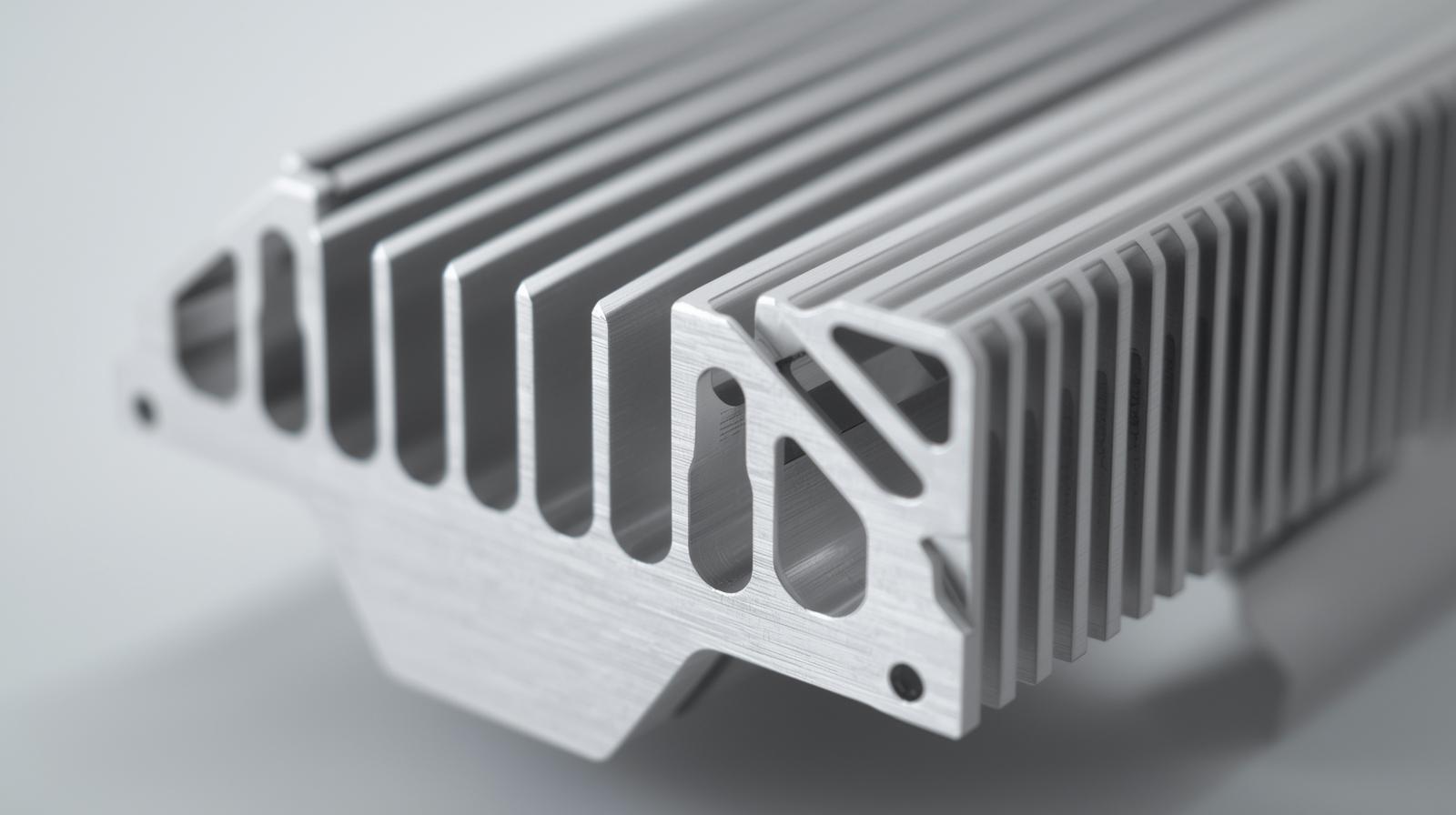

Prima di iniziare a spiegare il significato di estrusione di un dissipatore di calore, è opportuno soffermarsi sul processo di estrusione vero e proprio. L'estrusione è una tecnica di produzione in cui un materiale è costretto a fluire in uno stampo per formare una forma particolare. Nel caso dei dissipatori di calore in alluminio, il processo di estrusione viene effettuato per modellare l'alluminio in profili lunghi e uniformi con alette o altre forme, destinate ad aumentare il tasso di dissipazione del calore. Tali profili vengono poi tagliati su misura e applicati a dispositivi in cui è essenziale gestire il calore.

Il ruolo dell'estrusione nei dissipatori di calore in alluminio

L'estrusione consente alle aziende di produzione di realizzare forme personalizzate che si adattano ai requisiti di raffreddamento. Che si tratti di un piccolo dissipatore di calore basato su microprocessore o di un grande sistema basato su LED, il processo di estrusione consente di ottenere la superficie eseguibile e le capacità termiche necessarie per ogni singolo dissipatore di calore per mantenere il sistema in funzione.

Il processo di estrusione dei dissipatori di calore in alluminio

Fase 1: progettazione e preparazione

Un buon processo di estrusione inizia con una progettazione accurata dell'estrusione. Gli ingegneri e i progettisti utilizzano un software CAD per progettare una cianografia dettagliata del dissipatore di calore desiderato. Tale progettazione comprende dimensioni, forma e altri dettagli come i fori di montaggio. Nella progettazione si tiene conto anche delle esigenze termiche del sistema in cui il dissipatore verrà utilizzato.

Fase 2: impostazione dell'estrusione

Una volta completato il progetto, viene sparato nella pressa di estrusione. La lega di alluminio (per lo più 6063 o 6061) viene posizionata e la pressa viene assemblata con una matrice, uno stampo che piega l'alluminio durante il pompaggio. Lo stampo serve a formare la forma desiderata del dissipatore di calore: semplici alette, una griglia complessa o una figura personalizzata.

Fase 3: estrusione dell'alluminio

La pressa per estrusione è un processo in cui una billetta di alluminio viene esposta ad alta temperatura seguita da una pressione attraverso la matrice mediante un martinetto idraulico forzato. La matrice è sottoposta alla forza e al calore che fanno sì che l'alluminio fluisca attraverso la matrice assumendo la forma dello stampo. Il risultato è un profilo di alluminio lungo e allungato che costituisce la forma fondamentale del dissipatore di calore.

Fase 4: raffreddamento e taglio

Al momento dell'estrusione, i profili di alluminio vengono raffreddati, di solito passando attraverso una vasca d'acqua aperta. Una volta raffreddati, i profili vengono tagliati alla lunghezza desiderata. In questa fase è probabile che siano un po' grossolani e quindi spesso è necessaria un'altra lavorazione, come quella CNC o la finitura.

Materiali utilizzati nell'estrusione dei dissipatori di calore

Perché è preferibile l'alluminio

L'estrusione del dissipatore di calore è realizzata in alluminio perché ha un'elevata conducibilità termica, un peso ridotto e non è facile che si verifichi la corrosione. È semplice da usare durante l'estrusione e l'economicità lo rende interessante per un produttore. Inoltre, l'alluminio è facilmente recuperabile, il che lo rende un'opzione sostenibile.

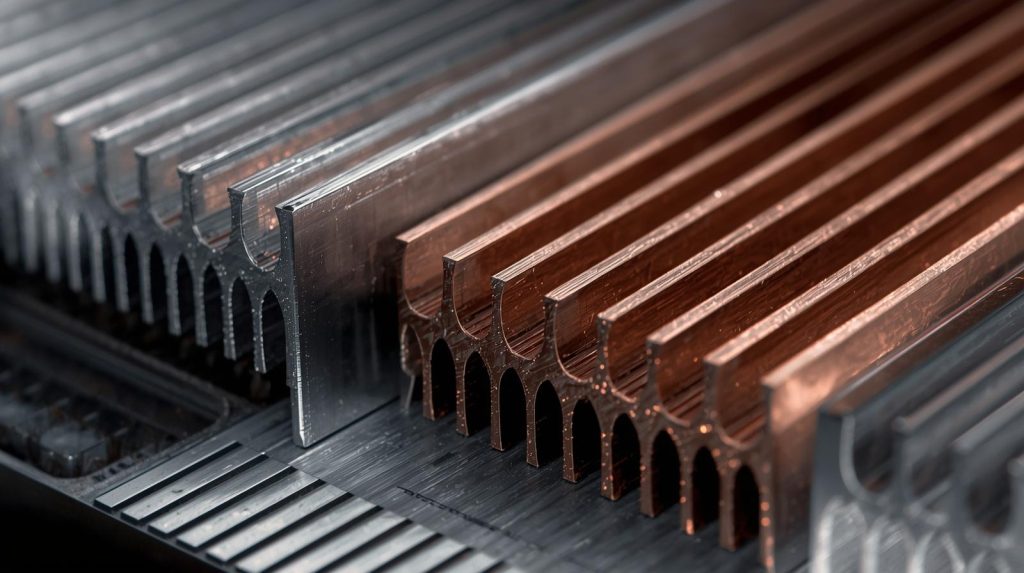

Altri materiali considerati per i dissipatori di calore

L'estrusione dei dissipatori di calore viene effettuata su altri metalli oltre all'alluminio, come il rame, l'ottone e alcune materie plastiche, anche se il più diffuso è l'alluminio. Un esempio è il rame, che può essere condotto dal calore più dell'alluminio, ma è molto più pesante e costoso. Le materie plastiche sono modellabili, ma non possiedono le caratteristiche termiche necessarie per svolgere la maggior parte dei compiti industriali.

Vantaggi chiave dell'estrusione di alluminio per dissipatori di calore

Leggerezza e durata

La leggerezza è uno dei principali vantaggi dell'alluminio. I dissipatori di calore in alluminio sono molto robusti e resistenti, anche se leggeri, e possono sopportare condizioni difficili. Questo li rende ideali per gli usi in cui la resistenza e il peso sono fattori chiave.

Forme e dimensioni personalizzabili

Può essere personalizzato ad alto livello attraverso l'estrusione. È inoltre possibile progettare dissipatori di calore di varie forme e dimensioni in alluminio da utilizzare su diversi dispositivi. L'estrusione può realizzare un dissipatore di calore grande o piccolo, sia che si tratti di un piccolo gadget o di una macchina utilizzata nell'industria.

Alta conducibilità termica

La capacità di condurre il calore è associata all'alluminio. L'estrusione di alette o di altri motivi complessi aiuta i produttori ad aumentare considerevolmente la quantità di superficie del dissipatore di calore che fornisce una migliore forma di dissipazione del calore.

Le applicazioni dell'estrusione di alluminio per dissipatori di calore

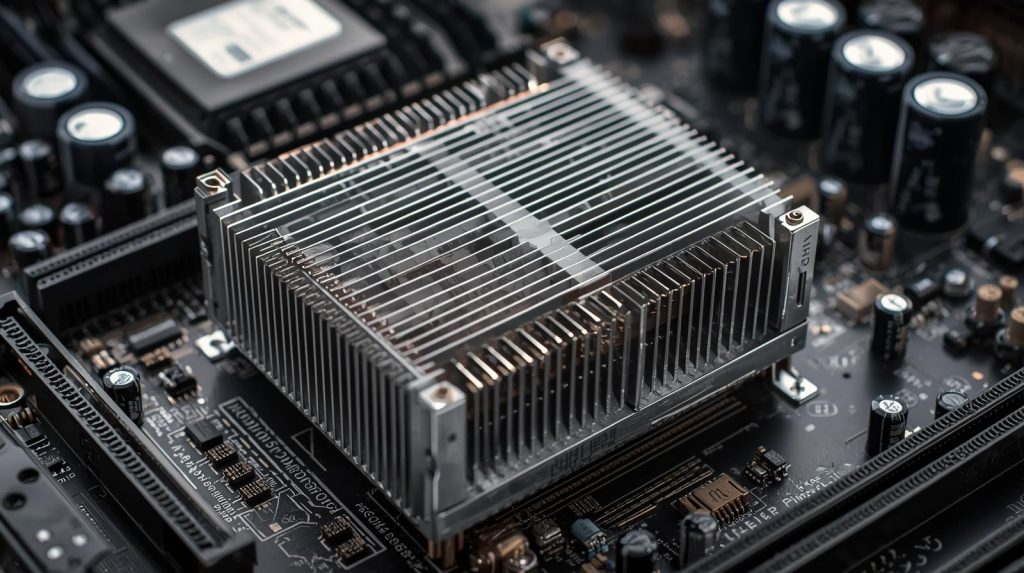

Elettronica e componenti per computer

I dissipatori di calore in alluminio sono molto comuni nel campo dell'elettronica, soprattutto nei computer e in altri dispositivi che generano calore. Processori, GPU e alimentatori dipendono tutti da dissipatori di calore efficienti per garantire il raffreddamento e la funzionalità.

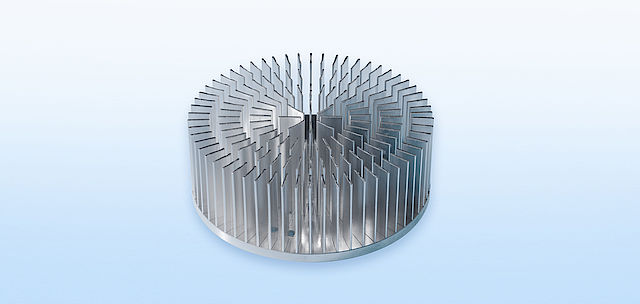

Sistemi di illuminazione a LED

Le luci prodotte dai LED consumano calore e quindi i dissipatori di calore in alluminio assorbono e dissipano il calore per aumentare la durata dei LED. L'alluminio è molto leggero e un'efficiente risorsa di dissipazione del calore che lo rende il componente migliore da utilizzare in questi sistemi.

Uso automobilistico e industriale

I dissipatori di calore in alluminio sono molto diffusi anche nel settore industriale e automobilistico. Nei veicoli, nei sistemi di raffreddamento e nel controllo del calore generato da macchine pesanti, i dissipatori di calore in alluminio sono importanti per garantire che le temperature chiave in questi ambienti sensibili siano mantenute ai livelli migliori.

L'importanza della precisione nel processo di estrusione

Nel caso dell'estrusione di dissipatori di calore, la questione della precisione è importante. La modifica della forma del dissipatore di calore, anche minima, può causare enormi conseguenze sulle prestazioni termiche del dissipatore. La precisione degli strumenti e dei processi utilizzati dagli ingegneri assicura che ogni dissipatore di calore sia prodotto secondo le specifiche perfette.

Come la precisione influisce sulle prestazioni

Quando un dissipatore di calore è estruso correttamente, il livello di calore e il flusso d'aria rimangono costanti. Se le alette sono troppo spesse o troppo sottili o se la spaziatura non è uniforme, il dissipatore di calore non funzionerà come desiderato, causando un possibile surriscaldamento.

Processi di post-estrusione: Tecniche di finitura

Anodizzazione

Il processo è noto come anodizzazione; migliora la resistenza dell'alluminio alla corrosione, aggiungendo uno strato di ossido naturale sul materiale di alluminio. Può anche essere personalizzato con l'aggiunta della possibilità di dipingere il dissipatore di calore.

Rivestimento in polvere

Un'altra tecnica post-estrusione, che conferisce al dissipatore di calore una finitura liscia e duratura, è la verniciatura a polvere. Inoltre, migliora la resistenza alla corrosione e può rendere il dissipatore di calore più bello nel caso di prodotti che il consumatore vedrà.

Lavorazione CNC

Quando i dissipatori di calore sono stati estrusi, vengono aggiunte ulteriori caratteristiche tramite la lavorazione CNC. Ciò può comportare la formazione di fori e scanalature o la garanzia che il dissipatore di calore si inserisca nella sua esatta posizione nel dispositivo da raffreddare.

Sfide nell'estrusione di dissipatori di calore in alluminio

Difetti dei materiali e controllo qualità

Nonostante i suoi vantaggi, l'alluminio presenta una serie di difetti: può essere deformato, incrinato o presentare bolle d'aria durante l'estrusione. Questi difetti devono essere prevenuti adottando rigorose misure di controllo della qualità.

Questioni di costo ed efficienza.

Sebbene l'estrusione si riveli per lo più economica, il prezzo può aumentare a seconda del progetto e del tipo di lega di alluminio utilizzata. I profili più complessi richiedono stampi e precisione più complicati e possono aumentare il costo di produzione. I produttori devono anche assicurarsi di avere una produzione efficace per ridurre al minimo lo spreco di risorse e per avere minori costi operativi.

Limitazioni del progetto

L'estrusione, pur essendo molto versatile, ha i suoi limiti. Forme molto complesse non possono essere estruse in un unico profilo. In queste situazioni, i produttori potrebbero richiedere l'unione di più parti o ricorrere a una maggiore lavorazione, che potrebbe richiedere più tempo e costi di produzione.

Come scegliere il giusto dissipatore di calore in alluminio

La selezione di un'appropriata dissipatore di calore in alluminio dipende da una serie di fattori quali le dimensioni, la forma e le particolari esigenze termiche del sistema in questione.

Fattori da considerare

- Dimensioni: Le dimensioni del dissipatore di calore devono essere sufficienti a raffreddare la quantità di calore prodotta.

- Design delle alette: Le alette aumentano la superficie e, di conseguenza, la dissipazione del calore.

- Flusso d'aria: Santo cielo, si utilizzerà l'aria forzata o quella naturale?

- Grado del materiale: L'alluminio 6063 è nella maggior parte dei casi il tipo di materiale preferito grazie alla sua elevata estrudibilità e dissipazione del calore.

Requisiti termici e alta efficienza.

Ogni applicazione presenta requisiti termici particolari. La conoscenza del carico termico e degli obiettivi di dissipazione è utile per scegliere il dissipatore di calore più efficiente. Le classificazioni della resistenza termica disponibili presso i produttori possono essere utilizzate come ausilio nella scelta.

Il futuro dell'estrusione di alluminio per dissipatori di calore

Tendenze nella tecnologia e nei materiali

La tendenza verso la dissipatore di calore in alluminio è piuttosto positivo, perché le nuove tecnologie miglioreranno il processo di estrusione e i materiali. La prossima generazione di soluzioni di raffreddamento mira a realizzare, tra le altre cose, dissipatori di calore in alluminio stampati in 3D, leghe più efficienti dal punto di vista termico e metodi high-tech di dissipazione del calore.

Innovazioni nel design dei dissipatori di calore

I moderni dissipatori di calore sono sempre più piccoli in termini di dimensioni ed efficienza. I dissipatori vengono combinati con alette multistrato, camere di vapore e materiali ibridi per soddisfare le crescenti esigenze di prestazioni avanzate in pacchetti miniaturizzati.

Impatto ambientale e sostenibilità

Riciclaggio dell'alluminio

Il riciclaggio dell'estrusione del dissipatore di calore in alluminio è uno dei maggiori vantaggi dell'utilizzo dell'alluminio. L'alluminio può essere riciclato all'infinito senza perdere le sue qualità ed è per questo che è tra i metalli più sostenibili presenti sul mercato. Questo fa sì che la produzione di dissipatori di calore abbia un effetto massiccio sull'ambiente.

Riduzione dell'impronta ambientale

I produttori stanno inoltre adottando processi di produzione più ecologici, tra cui presse di estrusione a basso consumo energetico e rivestimenti ecologici. Queste innovazioni contribuiscono a ridurre le emissioni di carbonio, producendo allo stesso tempo dissipatori di calore di alta qualità.

Conclusione

L'estrusione di dissipatori di calore in alluminio è uno dei processi più importanti, che fornisce all'elettronica, ai LED e ai sistemi industriali la capacità di essere freschi ed efficienti. La fase di progettazione fino a quella di finitura post-estrusione è fondamentale per produrre dissipatori di calore in grado di funzionare efficacemente in condizioni molto rigorose. La leggerezza, l'efficienza termica dell'alluminio e le sue caratteristiche di riciclabilità ne fanno il materiale ideale per la produzione di dissipatori di calore. Con la continua evoluzione della tecnologia, il processo di estrusione cambierà e verranno offerti metodi ancora più efficienti e innovativi per raffreddare il mondo.

Domande frequenti

Qual è il motivo per cui l'alluminio è un estruso standard per i dissipatori di calore?

L'alluminio è molto termoconduttivo, leggero, economico e può essere estruso in forme complesse.

È possibile utilizzare il rame al posto dell'alluminio come dissipatore di calore?

Il rame, tuttavia, è più pesante e più costoso e, pertanto, non è molto praticabile in numerose applicazioni.

Qual è la qualità di estrusione del dissipatore di calore in lega di alluminio?

Il più comune è l'alluminio 6063 per la sua migliore estrudibilità e capacità termica.

Tutti i dissipatori estrusi devono essere ulteriormente lavorati?

Non sempre. I profili di base possono essere tagliati in modo semplice, ma i progetti più intricati possono richiedere tagli con macchine CNC per ottenere dettagli precisi.

Devo sapere quali sono le dimensioni del mio dissipatore di calore?

È necessario calcolare il calore che il dispositivo produrrà e selezionare un dissipatore di calore con una resistenza termica che consenta di rimuovere questo calore.

0 commenti