La pressofusione di apparecchiature medicali è un processo di produzione. I produttori utilizzano questa tecnica per creare componenti metallici di alta qualità. Questi sono ampiamente utilizzati nei dispositivi medici. Nella pressofusione, il materiale viene fuso e versato nella cavità dello stampo ad alta pressione. Questo processo crea parti intricate e complesse con dimensioni e tolleranze precise.

In questo articolo, imparerete le tecniche di pressofusione utilizzate per la produzione di apparecchiature mediche. Inoltre, abbiamo discusso in dettaglio il materiale adatto, le applicazioni e le raccomandazioni per la progettazione.

Tipi di attrezzature mediche Tecniche di pressofusione

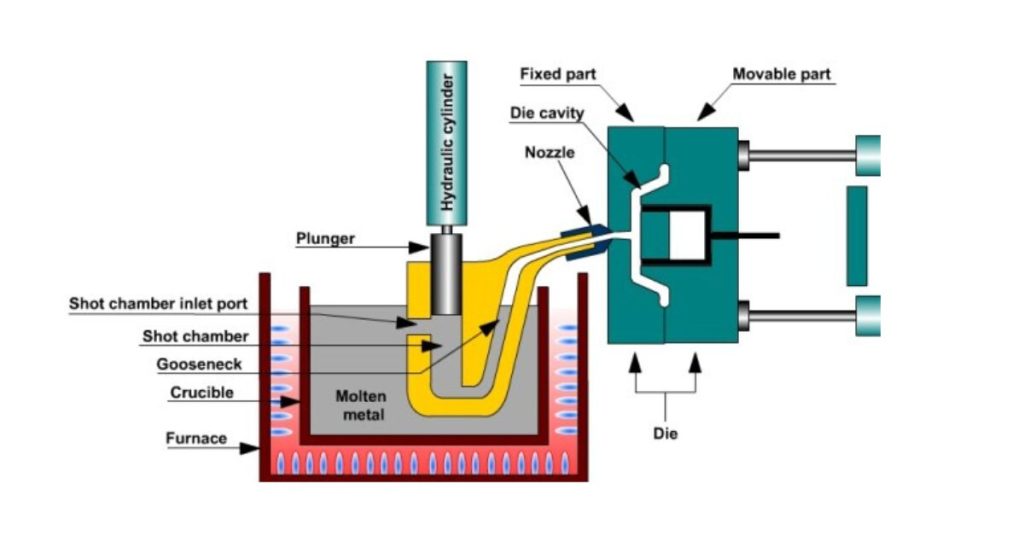

Pressofusione a camera calda

Durante la pressofusione a camera calda, i produttori utilizzano un crogiolo. Questo strumento contiene e trasferisce il metallo fuso alla macchina. Il materiale viene iniettato direttamente nello stampo utilizzando un iniettore e uno stantuffo.

La porta di ingresso montata sulla macchina consente al metallo di fluire nella cavità. I produttori di solito utilizzano questo processo quando lavorano con metalli a bassa fusione come lo zinco. Fondono questo metallo a temperature di 380-420°C (716-800°F). E utilizzano pressioni di 10-100 MPa (1450-14500 psi). Il processo richiede circa 1-5 minuti per essere completato, un ciclo per unità.

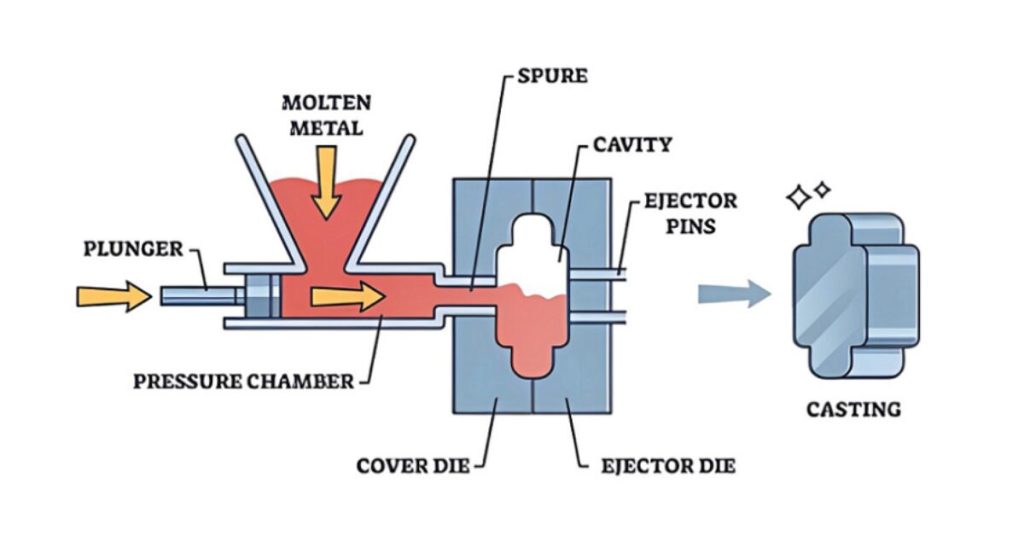

Pressofusione a camera fredda

I produttori utilizzano un mestolo separato durante pressofusione a camera fredda. Lo usano per introdurre il metallo fuso in una camera. Questo avviene prima che uno stantuffo lo spinga nello stampo. Il crogiolo rimane fuori dalla macchina. Riducono il calore e proteggono le parti da eventuali danni.

È possibile utilizzare questa lavorazione per creare parti medicali con metalli ad alta fusione. Ad esempio, l'alluminio viene lavorato a temperature di 500-700°C (932-1292°F) con pressioni di 10-300 MPa (1450-43500 psi). Il tempo di ciclo del processo a camera fredda è di circa 2-10 minuti.

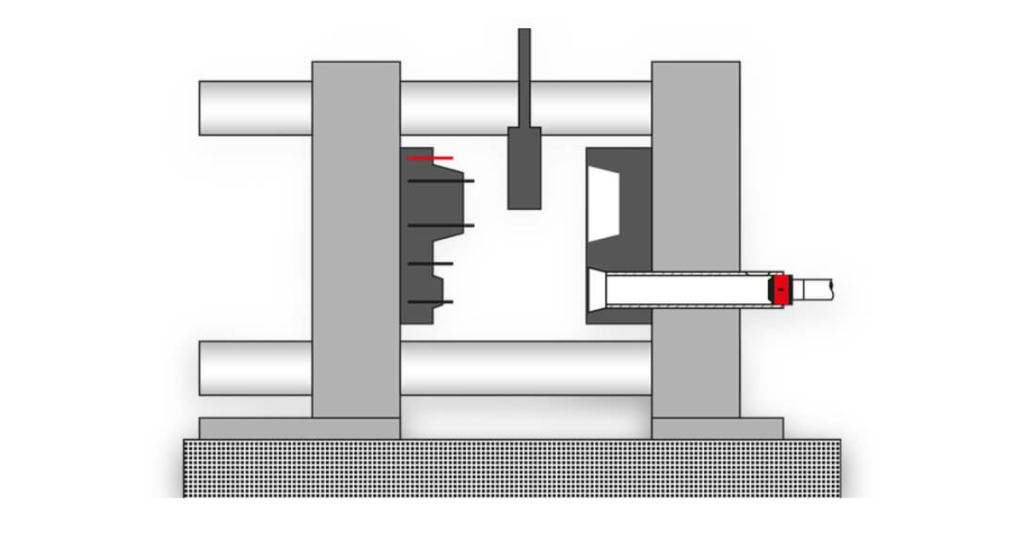

Progettazione di stampi per apparecchiature mediche

La progettazione dello stampo è importante per ottenere risultati di fusione forti e precisi. È necessario assicurarsi che lo stampo scelto consenta al metallo liquefatto di muoversi liberamente e di raffreddarsi rapidamente. Inoltre, bisogna cercare di mantenere una portata di metallo compresa tra 0,1-10 kg/s (0,22-22 lbs/s).

Allo stesso modo, i canali di raffreddamento per la solidificazione devono essere compresi tra 1 e 100°C/s (1,8-180°F/s). Perché una buona progettazione degli stampi riduce difetti come cricche e sacche d'aria. Possono anche migliorare la tenacità e l'aspetto del pezzo finito.

Quanto calore può sopportare uno stampo?

In genere, i produttori realizzano stampi ad alta resistenza. Questi stampi possono gestire temperature di 150-300 °C (302-572 °F). Con questi stampi è possibile produrre getti precisi.

I produttori scelgono comunemente materiali resistenti come l'acciaio temprato con una durezza di 40-60 HRC (scala di durezza Rockwell). Ciò rende gli stampi resistenti all'uso ripetuto.

Aggiungono anche caratteristiche come i perni di espulsione per una semplice rimozione del getto. Questi perni possono esercitare forze di 1-100 kN (225-22.480 lbf).

Inoltre, le fustelle ben progettate possono durare per 10.000-100.000 utilizzi. Tuttavia, dipende totalmente dal materiale e dalle modalità di utilizzo.

Incorporare le caratteristiche

Gli ingegneri aggiungono varie caratteristiche alla pressofusione durante la produzione. Ad esempio, hanno costruito canali di raffreddamento con diametri di 5-20 mm (0,2-0,8 pollici) nello stampo. Questi canali migliorano l'efficienza del raffreddamento durante le operazioni. Inoltre, mantengono velocità di raffreddamento di 1-100°C/s (1,8-180°F/s).

Inoltre, nelle matrici vengono inseriti inserti come parti filettate o boccole. Questa aggiunta viene fatta prima della colata.

I produttori utilizzano inserti di dimensioni comuni che vanno dalle filettature M4 a M12 o boccole con diametri di 10-50 mm (0,4-2 pollici). Questi inserti producono pezzi di forma precisa ed evitano la necessità di lavorazioni successive.

Metallurgia

La pressofusione necessita di determinate proprietà metallurgiche. La struttura dei grani del metallo influisce sulla sua resistenza. Ad esempio, se si mantengono grani fini con dimensioni inferiori a 10 micrometri, i pezzi diventano più resistenti. Inoltre, questi pezzi non si rompono.

La porosità nei pezzi è spesso causata dal passaggio dell'aria o dal ritiro. Questo non è positivo per la resistenza del pezzo e può indebolirlo fino a 30%. Per evitare questo inconveniente, mantenere una temperatura controllata, come quella dell'alluminio, intorno ai 650 °C.

Inoltre, utilizzare pressioni comprese tra 1500 e 3000 psi. Inoltre, l'applicazione di tecniche di raffreddamento rapido riduce i difetti di oltre 50%. Questi canali assicurano una solidificazione uniforme e riducono le sollecitazioni.

Peso dei pallini e lubrificanti

In generale, il peso dei pallini è la quantità di metallo fuso. Il produttore utilizza per un ciclo di colata. In genere dipende dalle dimensioni del pezzo e spesso varia da 50 grammi a 50 chilogrammi (da 0,1 a 110 libbre).

Misurare il peso dei pallini con una bilancia digitale o un sistema di dosaggio automatico. In questo modo è possibile garantire la precisione. Il peso corretto della graniglia deve corrispondere al volume della cavità dello stampo. Perché la pressofusione comprende serbatoi di troppo pieno. Perciò è necessario assicurarsi che il pezzo si riempia completamente senza sprechi.

Considerazioni sulla progettazione

I produttori si concentrano sull'aggiunta di bordi arrotondati e transizioni lisce per la pressofusione di dispositivi medici. Queste forme evitano le crepe e garantiscono la resistenza. Ad esempio, cercano di mantenere uno spessore uniforme di circa 1,5-3 mm in corrispondenza delle giunzioni. In questo modo, le giunzioni non si sganciano.

Inoltre, evitando angoli stretti, spigoli vivi e forme irregolari si riducono i difetti e i costi di rifilatura. Perché i progetti semplici e lisci migliorano la qualità, l'affidabilità e l'accuratezza della fusione. Inoltre, garantiscono la conformità dei pezzi ai severi standard medici.

Lubrificanti e agenti distaccanti

I lubrificanti e i distaccanti rendono più agevole il processo di rimozione dei pezzi. A tal fine, è necessario spruzzarli o spennellarli sulla superficie dello stampo prima della colata.

È possibile provare entrambi i metodi: sistemi di spruzzatura automatici o manuali. In particolare, l'uso automatico di circa 0,1-0,5 litri (3,4-17 oz) di lubrificante completa un ciclo. I processi manuali richiedono tempo, ma consentono di coprire aree nascoste con un flacone spray o un pennello.

Questi lubrificanti impediscono al metallo di aderire alla matrice. Riducono l'attrito e fanno apparire i pezzi senza problemi. Inoltre, i lubrificanti migliorano la longevità degli stampi e li proteggono dall'usura. Spesso consentono di effettuare fino a 100.000 colpi prima che sia necessario un nuovo stampo.

Applicazioni di pressofusione di apparecchiature mediche

Strumenti chirurgici:

I produttori realizzano strumenti come pinze, bisturi e divaricatori mediante pressofusione. In questo modo gli strumenti sono più leggeri (50-200 grammi), resistenti e facili da sterilizzare. La pressofusione conferisce a questi pezzi finiture lisce, tolleranze strette (±0,05 mm) e una qualità costante per un uso ripetuto.

Apparecchiature di diagnostica per immagini:

Diversi componenti pressofusi necessitano di una buona progettazione per gestire temperature elevate fino a 150°C (302°F). Ad esempio, gli alloggiamenti dei tubi a raggi X e i componenti delle macchine per la risonanza magnetica. Questi componenti devono avere un'eccellente conducibilità termica (150-200 W/m-K) e una lunga durata in condizioni difficili.

Dispositivi impiantabili:

I produttori utilizzano materiali biocompatibili per realizzare viti ortopediche, protesi articolari e impianti dentali. Ad esempio, le leghe di titanio. Assicurano che questi dispositivi resistano alla corrosione e abbiano un'elevata resistenza alla fatica di 600 MPa. In questo modo durano per decenni all'interno del corpo.

Creazione di strumenti medici tramite pressofusione

I processi di pressofusione garantiscono forme accurate e uniformità nelle apparecchiature mediche. Ad esempio, le pinze chirurgiche beneficiano della pressofusione per la precisione. I produttori utilizzano acciaio inossidabile per garantire la resistenza (durezza di 40-50 HRC). Aggiungono ganasce dentellate per garantire la presa.

Il blocco della scatola incluso nell'utensile offre stabilità. Inoltre, la sezione a cricchetto assicura la posizione dell'utensile. I produttori realizzano gambi lunghi circa 10-20 cm per facilitarne l'uso. Inoltre, includono maniglie ad anello per garantire una presa salda. La pressofusione consente di ottenere forme precise e uniformi per una maggiore utilizzabilità nelle procedure mediche.

Requisiti dei materiali per i dispositivi impiantabili

I produttori utilizzano comunemente leghe di titanio e alluminio per i dispositivi impiantabili. Sanno che i materiali per i dispositivi impiantabili devono soddisfare standard rigorosi. Pertanto, il titanio e l'alluminio garantiscono sicurezza e buone prestazioni nell'organismo. Inoltre, l'impianto deve essere a prova di reazione e non danneggiare i tessuti del corpo.

Inoltre, il materiale non deve arrugginire nel tempo, poiché l'ambiente interno della carrozzeria può essere ostile. Per evitare ciò, è possibile applicare un ulteriore rivestimento, come la galvanoplastica o l'anodizzazione del pezzo. L'anodizzazione, ad esempio, aumenta la resistenza all'usura e crea superfici più lisce con una rugosità di Ra ≤ 0,8 μm.

Proprietà dei materiali per la pressofusione medica

| Proprietà | A380 Alluminio | AZ91D Magnesio | Titanio Ti-6Al-4V | Acciaio inox 316L |

| Resistenza alla trazione | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Resistenza allo snervamento | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Allungamento | 3.50% | 3% | 10-14% | 40% |

| Durezza | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Densità | 2,7 g/cm³ | 1,74 g/cm³ (molto leggero) | 4,43 g/cm³ | 8,0 g/cm³ |

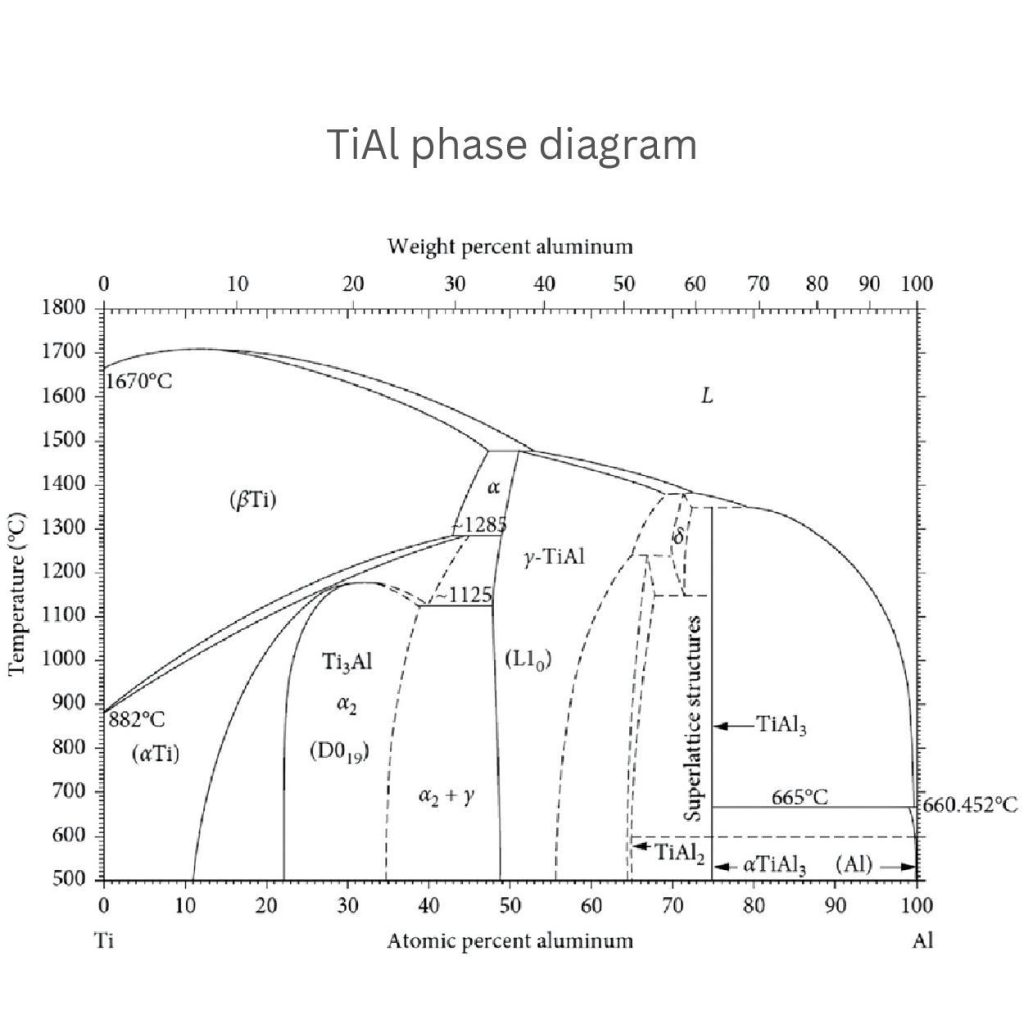

Confronto tra i materiali TiAl

Il titanio e l'alluminio sono leghe importanti per realizzare applicazioni mediche ad alte prestazioni. Il diagramma riportato illustra le diverse fasi in base al loro contenuto e alla temperatura.

Ad esempio, l'α-Ti si forma a temperature più basse (inferiori a 882 °C). Offre un'eccellente resistenza ma una minore duttilità. Allo stesso modo, quando il contenuto di alluminio aumenta a 50-55%, si forma il γ-TiAl. Questo offre una buona resistenza alle alte temperature.

Il Ti3Al si forma nella regione α2. Questa regione fornisce una maggiore resistenza e stabilità a temperature come 660,45°C. Inoltre, le leghe che presentano entrambe le fasi α2+γ offrono resistenza e duttilità bilanciate. Queste caratteristiche rendono le leghe TiAl molto adatte a impieghi ad alta temperatura, come gli impianti medici.

Vantaggi della pressofusione per le apparecchiature mediche

- Precisione e accuratezza

- Geometrie complesse

- Vantaggi economici

- Migliori risultati per i pazienti

- Riduzione dei costi sanitari

Precisione e accuratezza

Con la pressofusione di parti mediali è possibile ottenere una precisione senza pari, con tolleranze fino a ±0,05 mm. Questo processo conferisce dimensioni esatte a strumenti chirurgici e impianti. Le tecniche di pressofusione migliorano anche le prestazioni e l'adattamento degli strumenti medici.

Geometrie complesse

Durante il processo di pressofusione, le aziende possono creare design estremamente complicati. Ad esempio, elementi interni o strutture a pareti sottili con spessori anche inferiori a 1 mm. Possono anche realizzare parti complesse come gli alloggiamenti dei tubi a raggi X e i componenti della risonanza magnetica. Che sarebbero difficili o costosi da produrre con altri metodi.

Vantaggi economici

La pressofusione è una scelta conveniente per livelli di produzione piccoli e grandi. Perché può ridurre i costi di manodopera fino a 30% grazie all'automazione. Inoltre, il suo ciclo di produzione rapido riduce i tempi di consegna di circa 2-4 settimane. Questo processo utilizza anche meno materiale e riduce gli scarti a meno di 5%.

Migliori risultati per i pazienti

Le tecniche di pressofusione prolungano la durata di vita dei componenti implantari. Queste tecniche li rendono più resistenti. Ad esempio, se si producono impianti ortopedici tramite pressofusione, questi possono durare 10-20 anni. La pressofusione riduce infatti la necessità di sostituzioni frequenti. Inoltre, le parti stampate possono ridurre i tempi dell'intervento chirurgico. Sono facili da maneggiare e richiedono una minore preparazione.

Riduzione dei costi sanitari

Il settore medico può ridurre i costi dell'assistenza sanitaria utilizzando parti pressofuse. Questi pezzi richiedono meno riparazioni e sostituzioni. Ad esempio, i pezzi di alta qualità hanno un tasso di difettosità pari a 1-2%. Inoltre, riducono i costi a lungo termine sia per i produttori che per gli operatori sanitari.

Metodi di sterilizzazione per le pressofusioni mediche

Pulizia a vapore (autoclave):

I pezzi vengono inseriti in una camera speciale. La macchina si riscalda fino a circa 250°F. Il vapore e l'alta pressione agiscono insieme per uccidere i germi. Il processo dura circa 30 minuti. Va bene per la maggior parte delle parti metalliche. Ma attenzione: alcuni pezzi potrebbero macchiarsi o cambiare colore.

Pulizia dai raggi gamma:

Utilizza raggi ad alta energia provenienti da materiali speciali. I raggi attraversano l'imballaggio e uccidono i germi in profondità. Il processo è freddo e asciutto. I pezzi escono pronti all'uso. Ogni pezzo riceve una dose prestabilita di raggi. Ma la macchina costa milioni di euro.

Pulizia del gas (ossido di etilene):

I pezzi vengono messi in una stanza sigillata. Un gas speciale riempie lo spazio. Uccide i germi disgregandoli. L'intero processo dura circa 24 ore. Dopo la pulizia, i pezzi hanno bisogno di un po' di tempo per prendere aria. Il gas può penetrare in piccoli fori e crepe che altri metodi non riescono a vedere.

Regole importanti:

- Le parti vengono testate dopo ogni ciclo di pulizia

- I lavoratori devono controllare le macchine quotidianamente

- Ogni lotto ha bisogno di un numero di tracciamento

- La temperatura e l'ora devono essere registrate

- Le parti devono essere completamente asciutte prima dell'imballaggio

- Controlli regolari assicurano il buon funzionamento del metodo

Processo di analisi del rischio per i dispositivi medici

- Identificare tutti i pericoli: I produttori iniziano il processo di analisi dei rischi per i componenti medici individuando tutti i pericoli. Elencano i rischi associati a quel determinato dispositivo per apportare ulteriori miglioramenti. Ad esempio, malfunzionamenti elettrici, guasti ai materiali o contaminazione.

- Valutare ogni pericolo: Ispezionano a fondo il pezzo e valutano quanto questi difetti possano influire sul dispositivo. Ad esempio, le prestazioni, la sicurezza e la salute del paziente.

- Determinare la gravità e la frequenza: i produttori individuano l'impatto potenziale (gravità) di ciascun pericolo identificato. Determinano anche la frequenza con cui potrebbe verificarsi (frequenza). Se c'è un pericolo ad alta gravità, potrebbe causare gravi lesioni. Allo stesso modo, un pericolo a bassa frequenza può non verificarsi spesso, ma deve essere monitorato.

- Assegnazione del livello di rischio: Dopo aver determinato la gravità e il tasso di frequenza in parte, i produttori stabiliscono i livelli di rischio come accettabili (rischio basso) o inaccettabili (rischio alto).

- Applicare misure di mitigazione (se inaccettabili): Se gli stampisti riscontrano un rischio inaccettabile, applicano misure di mitigazione. Ad esempio, adeguamenti della progettazione, miglioramenti del controllo qualità o materiali migliori. Continuano a rivalutarle finché il rischio non diventa accettabile.

- Pericolo successivo: Dopo aver apportato tutte le modifiche, si ripete il processo per ogni pericolo fino a quando tutti i rischi sono stati affrontati.

Regole per la produzione di dispositivi medici

Negli Stati Uniti: La FDA si assicura che i dispositivi medici siano sicuri. Le sue regole si chiamano "21 CFR Part 820". Queste regole indicano alle aziende come produrre i dispositivi nel modo giusto. Le aziende devono tenere una buona documentazione e testare bene i loro prodotti.

In Europa: L'UE ha le proprie regole, chiamate MDR. Queste regole stabiliscono ciò che le aziende devono fare prima di poter vendere i dispositivi in Europa. Devono dimostrare che i loro dispositivi sono sicuri e funzionano bene. Inoltre, devono apporre sui loro prodotti dei marchi speciali per dimostrare che rispettano le regole.

In altri luoghi: In Canada c'è Health Canada che controlla i dispositivi medici. In Giappone, un gruppo chiamato MHLW stabilisce le regole. Ogni Paese vuole assicurarsi che i dispositivi non facciano male alle persone.

Conclusione:

Apparecchiature mediche Pressofusione è un processo continuo. Questo processo coinvolge vari metodi, come la pressofusione a camera calda e la pressofusione a camera fredda. Con queste tecniche i produttori realizzano le parti mediche più complicate. Inoltre, la pressofusione offre caratteristiche eccezionali nei dispositivi medici. I suoi componenti sono forti, resistenti alla corrosione e precisi. Queste tecniche sono anche economiche e adatte a materiali biocompatibili come il titanio.

0 commenti