Le leghe di alluminio non sono solo una parte essenziale dell'attuale processo di produzione, soprattutto nelle automobili, nell'ingegneria spaziale e nell'elettronica. Grazie alla loro leggerezza, alla forza e alla resistenza alla corrosione, sono utilizzate in applicazioni ad alte prestazioni. Molte altre proprietà dell'alluminio includono la riciclabilità del metallo, che porta alla sostenibilità nelle industrie ad alta intensità di materiali. La pressofusione ad alta pressione (HPDC) è una delle tecniche attraverso le quali l'alluminio può essere modellato in forme complesse. Grazie alla capacità di produrre pezzi dettagliati e di forma netta in grandi volumi, la pressofusione ad alta pressione è una componente fondamentale della produzione ingegneristica contemporanea. Lega di alluminio. Questo articolo illustra la classificazione delle leghe di alluminio più importanti per l'HPDC e giustifica la necessità di questo processo per realizzare pezzi complessi e di qualità.

Pressofusione ad alta pressione ( HPDC ) Cos'è l'HPDC?

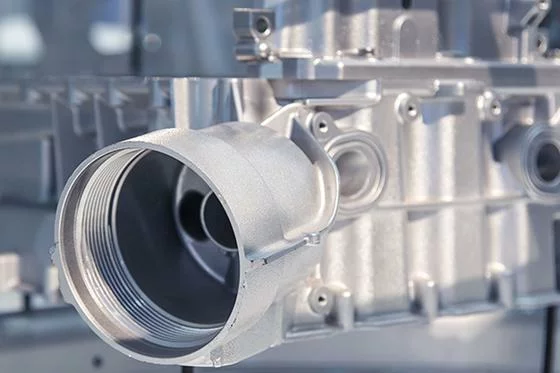

La pressofusione ad alta pressione si riferisce a un processo di produzione che prevede l'iniezione di una lega di alluminio fusa in uno stampo di acciaio (chiamato stampo) a una pressione eccezionalmente elevata, fino a 1.500-30.000 psi. Il metallo fuso entra rapidamente nella cavità dello stampo e si raffredda a causa della pressione, formando un pezzo duro e dettagliato.

L'HPDC ha caratteristiche fondamentali:

- Tempi di ciclo ridotti: La produzione di massa è appropriata. Tempi di ciclo rapidi, adatti alla produzione di massa.

- Precisione in dimensioni elevate: Questo è il modo per ottenere geometrie complesse

- Buona finitura superficiale: Può essere elaborato con poca post-elaborazione

- Colata a parete spessa: Il successo della fusione di pezzi più spessi e più efficienti non è possibile senza la fusione a parete sottile.

È prevalente nell'industria automobilistica (nella produzione di elementi quali alloggiamenti per trasmissioni, blocchi motore, staffe strutturali e alloggiamenti per batterie EV).

Leghe di alluminio HPDC più diffuse

L'HPDC non può utilizzare tutte le leghe di alluminio. Le leghe richieste nel processo richiedono una particolare fluidità, forza e resistenza alla pressione e alle cricche. Nell'HPDC, le leghe di alluminio più diffuse sono:

1. Le leghe comprendono anche leghe Al-Si (alluminio-silicio).

- Il gruppo più popolare di HPDC.

- La colabilità e la fluidità sono molto buone. Resistente all'usura e alla corrosione.

- Ad esempio: A380, A 360, ADC 12, EN AC-46000

2. Leghe Al-Si-Cu (alluminio-argento-rame)

- Fornisce valori meccanici migliori, come la resistenza alla trazione e il livello di durezza.

- Adatta per i componenti del motore e del gruppo propulsore che presentano maggiori carichi termici.

- Riferimenti: A383, A390

3. Leghe Al-Mg (alluminio-magnesio)

- Ha una resistenza alla corrosione superiore rispetto alle leghe Al-Si-Cu.

- Forte aumento della duttilità e leggerezza.

- Viene spesso utilizzato nei componenti automobilistici della struttura.

- La forza, la conduttività termica, la resistenza alla corrosione e il costo sono compromessi per ogni lega. La scelta si basa sull'applicazione desiderata e sull'ambiente di servizio.

Il vantaggio dell'alluminio nel processo HPDC

La capacità della pressofusione ad alta pressione (HPDC) di combinare in egual misura velocità, precisione ed economicità la rende difficilmente paragonabile ad altri processi produttivi, sia oggi che in futuro. I principali vantaggi di questo approccio, che lo rendono così desiderabile nell'industria automobilistica, aerospaziale e dell'elettronica di consumo, sono esaminati in dettaglio qui di seguito.

1. Grandi tassi di produzione

Tra i maggiori vantaggi associati all'HPDC c'è la capacità di fornire un grande volume di pezzi in un breve lasso di tempo. Durante questo processo, l'alluminio fuso e altamente pressurizzato viene rilasciato in uno stampo d'acciaio ad altissima velocità, consentendo al metallo di fluire anche nel design più sofisticato nel giro di pochi istanti.

- I tempi di ciclo sono solitamente brevi, da 30 secondi a pochi minuti, a seconda della complessità e delle dimensioni del pezzo.

- Questo è uno dei motivi per cui l'HPDC è ideale per la produzione di massa, quando vengono richiesti migliaia di componenti uguali ogni giorno.

- Di conseguenza, una volta aumentata la quantità di produzione, si ottiene un basso costo unitario del prodotto, che porta a buone economie di scala, soprattutto per i produttori.

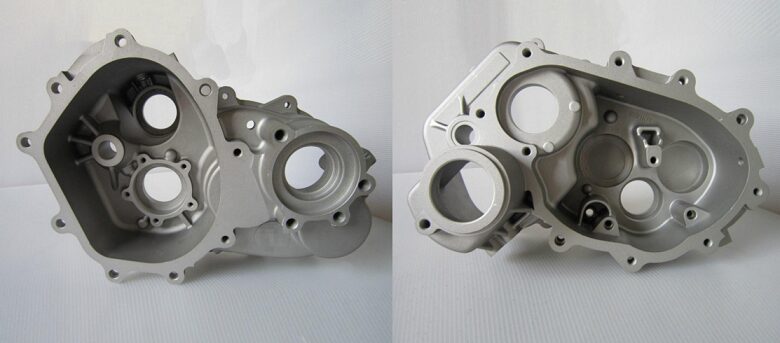

2. Fusione a rete

- HPDC è rinomata anche per la lavorazione di forme nette o quasi nette, vale a dire che il pezzo fuso è molto vicino al pezzo finito in termini di forma, dimensioni e dettagli.

- Sono necessarie pochissime lavorazioni successive. La finitura superficiale di alta qualità della maggior parte dei pezzi e le dimensioni sono precise, uscendo dallo stampo.

- In questo modo si eliminano molte lavorazioni, rettifiche o trattamenti superficiali che fanno risparmiare tempo e costi.

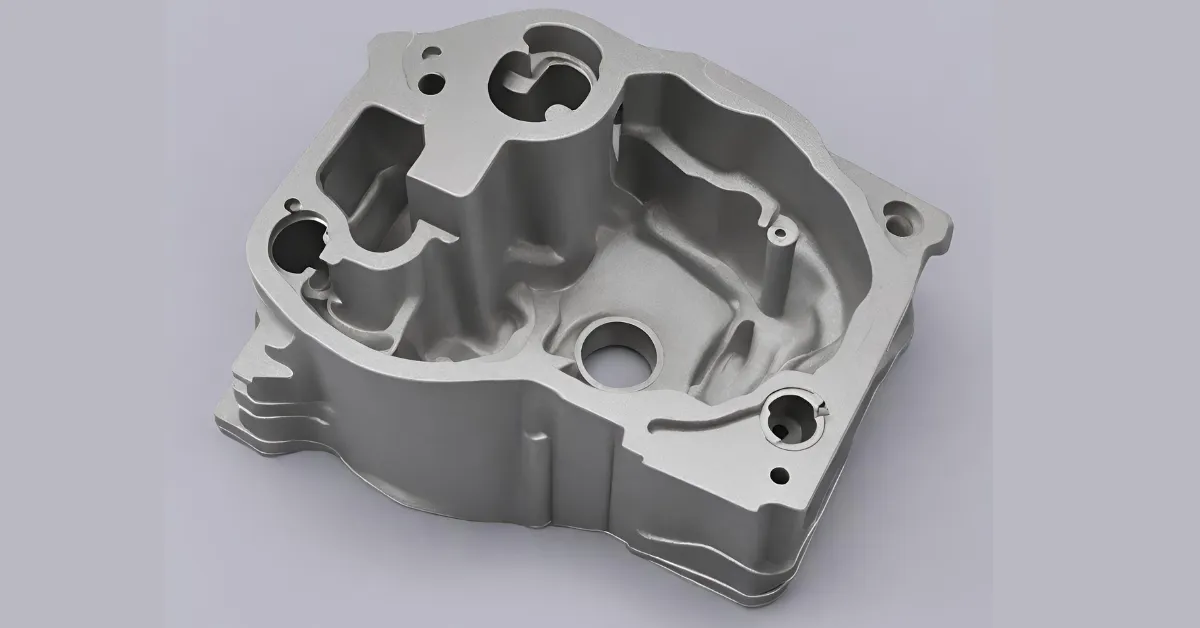

- Canali interni, bocche, nervature e pareti sottili con geometrie complesse possono essere colati direttamente all'interno dello stampo, senza necessità di assemblaggio/saldatura secondaria.

3. Efficienza dei materiali

- L'efficienza dei materiali delle leghe di alluminio utilizzate nelle tecnologie HPDC è eccellente, poiché queste leghe sono colabili e persino riciclabili.

- Il metodo di colata è sempre fatto in modo da ridurre le quantità superflue di quel materiale, così come il controllo del metallo e la progettazione dello stampo sono fatti in modo stretto.

- Gli scarti prodotti durante le operazioni di sgranatura, scorrimento o tracimazione possono essere raccolti e riciclati all'interno dell'impianto, riducendo al minimo lo spreco di materiali.

- Questa capacità di essere rifuso e riutilizzato senza grosse perdite in termini di qualità rende il metallo uno dei più sostenibili nel settore della fusione.

- La soluzione a ciclo chiuso non solo riduce i costi delle materie prime, ma soddisfa anche l'agenda della sostenibilità ambientale.

4. Extra resistenza e durata

- Le proprietà meccaniche dei componenti prodotti con il metodo HPDC sono molto buone, soprattutto nei casi in cui la pressione viene applicata durante il processo di solidificazione e viene mantenuta.

- Il raffreddamento ad alta pressione determina una microstruttura a grana fine che equivale a una maggiore resistenza e resistenza alla fatica.

- Inoltre, grazie al rapido raffreddamento associato alla pressofusione, si ottiene un tasso di durezza e stabilità dimensionale più elevato.

- Le leghe di alluminio hanno una speciale capacità di formulazione che consente loro di soddisfare le esigenze di resistenza dei componenti strutturali del settore automobilistico, come i bracci delle sospensioni, le staffe o anche le regioni resistenti agli urti.

- Le prestazioni meccaniche possono essere ulteriormente migliorate dal trattamento termico e dai processi di invecchiamento nelle applicazioni critiche.

5. Capacità di parete sottile

- Il naturale rapporto resistenza/peso dell'alluminio lo rende la scelta ottimale per le fusioni a parete sottile, che sono essenziali nei settori in cui il peso deve essere ridotto al minimo nella progettazione.

- L'HPDC può supportare pareti sottili fino a 1-2 mm, a seconda della geometria del pezzo e della lega.

- Riducendo al minimo il peso delle auto, la fusione a parete leggera contribuisce anche ad aumentare l'efficienza dei consumi e a ridurre le emissioni.

- Quest'ultima qualità è particolarmente utile nella progettazione di componenti per veicoli elettrici (EV), poiché ogni grammo risparmiato può tradursi in una maggiore autonomia della batteria.

- Pur essendo leggeri, questi componenti hanno una grande integrità strutturale, che li rende adatti alle capacità estetiche e di trasporto.

Utilizzo nell'industria automobilistica

Grazie alla prevalenza di leghe di alluminio fuso HPDC, sono comunemente utilizzate nelle auto contemporanee, soprattutto nei modelli elettrici e ibridi. Esempi di elementi sono:

- Testate e motori a blocco

- Scatole del cambio e custodie della trasmissione

- Dissipatori di calore e supporti motore

- Gabbie e traverse per batterie

- Strutture e staffe del cruscotto

L'HPDC delle leghe di alluminio è al centro delle specifiche dei componenti per il rivestimento delle superfici, con l'industria automobilistica che si orienta verso veicoli leggeri ed efficienti dal punto di vista energetico.

Gestione dei problemi e della qualità in HPDC

La pressofusione ad alta pressione (HPDC) è ben nota per la sua capacità di fornire un'elevata precisione, parti in alluminio ad alta quantità. Tuttavia, l'HPDC non è un processo privo di problemi tecnici, come qualsiasi altro processo di produzione complicato. Gli elevati standard richiesti per i pezzi fusi richiedono un'attenzione particolare sotto forma di controllo qualità e di processo per garantire che ciò sia possibile, in particolare in settori come quello automobilistico, aerospaziale ed elettronico. Di seguito viene fornita una spiegazione dettagliata delle principali sfide e del modo in cui vengono gestite dalla produzione moderna.

Questioni chiave nell'HPDC centrale

1. Gas di intrappolamento (Porosità)

La porosità può essere considerata uno dei difetti più permeabili e indispensabili nell'HPDC: si tratta di una sacca di gas catturata dal metallo fuso durante il processo di iniezione o solidificazione. Queste sacche di gas possono lasciare piccoli fori nella parte fusa.

- Fattori: Intrappolamento di aria durante l'iniezione ad alta velocità, turbolenza in linea o rilascio di gas in seguito all'uso di lubrificanti per stampi e ossidi metallici.

- Impatto: Migliora le prestazioni meccaniche, soprattutto nei settori a tenuta di pressione o per impieghi gravosi. Può anche rovinare la finitura superficiale e causare difficoltà nella saldatura dei pezzi.

2. Filiere a fatica termica

I requisiti degli stampi HPDC sono severi, poiché il riscaldamento e il raffreddamento avvengono in ogni ciclo in tempi brevi. La ripetizione prolungata di questi cicli porta alla formazione di crepe e all'usura (o alla deformazione) del materiale dello stampo, uno scenario noto anche come fatica termica.

- Cause: Questa condizione è continuamente esposta all'alluminio fuso, che viene poi raffreddato mediante spruzzatura con acqua o spruzzatura con acqua.

- Effetto: Riduce la durata degli stampi e influisce sulla finitura superficiale dei getti, aumentando i costi di manutenzione e i tempi morti.

3. Variabilità dimensionale

Un processo di raffreddamento rapido e uno stampo complesso possono portare a un ritiro e a una solidificazione non uniformi. Ciò può comportare l'imprecisione delle dimensioni, la deformazione o la distorsione del pezzo.

- Motivi: Mancata rimozione di quantità uguali di calore, temperature non uniformi dello stampo o ritiro delle leghe.

- Effetto: Deve essere lavorato di più, oppure può essere scartato a causa della non conformità alla stretta tolleranza.

Soluzione di controllo di processo e controllo ad alta profilazione

Per risolvere e ridurre al minimo questi problemi, è stata creata una serie di strumenti e tecniche sofisticate che i produttori possono utilizzare per garantire l'affidabilità dei processi e la coerenza dei prodotti.

1. Fusione sotto vuoto

Il processo di pressofusione sotto vuoto elimina l'aria nella cavità dello stampo prima dell'iniezione; di conseguenza, la possibilità di sviluppare porosità è ridotta a un livello significativo.

- Benefici: La densità del materiale aumenta e le proprietà meccaniche ottenute sono migliori, soprattutto quando si realizzano sezioni strutturali.

- Applicazioni: Applicazioni che prevedono l'uso di componenti saldati o trattati termicamente (ad es. ingranaggi e linea di trasmissione).

2. Monitoraggio online del processo

Le nuove macchine HPDC includono una rete di sensori e controlli che consentono di monitorare variabili quali la pressione di iniezione, la temperatura del metallo, la temperatura dello stampo e il tempo di raffreddamento.

- Benefici: Un'anomalia verrà segnalata il più presto possibile dall'operatore per effettuare alcune regolazioni prima che i difetti vengano risolti.

- Apparatus Incorporated: Sistemi SCADA, termocoppia in-die e anello di feedback per il controllo dell'iniezione.

3. Simulazione del flusso dello stampo

Prima di eseguire la colata nella realtà, gli ingegneri analizzano il comportamento del metallo fuso nel riempimento dello stampo con modelli di simulazione (ad esempio MAGMASOFT o FLOW-3D).

- Pro: Contribuisce alla messa a punto ottimale dei sistemi di chiusura, alla riduzione delle turbolenze e al riempimento completo dello stampo.

- Casi d'uso: Le regioni di porosità, i difetti di ritiro e le regioni di intrappolamento dell'aria possono essere individuate prima dell'attrezzaggio.

4. Macchine termiche

La temperatura deve essere ben controllata per rendere la solidificazione il più possibile omogenea, in modo da ridurre le distorsioni.

- Attrezzatura: Tubi di raffreddamento ad acqua o ad olio, riscaldatore di stampi, spray termico.

- Vantaggio: Elimina le variazioni dimensionali e l'usura dello stampo, prolunga la vita dell'utensile e garantisce una maggiore coerenza.

Altre misure di sostegno

- Radiografia e TAC: Si tratta di metodi non distruttivi per verificare difetti interni come porosità o inclusioni.

- Test di pressione: Il getto viene testato per garantire che sia in grado di gestire la pressione in cui opererà. Si tratta essenzialmente di componenti per la gestione dei fluidi.

- Rivestimenti per stampi Trattamenti superficiali speciali (ad es. nitrurazione, PVD): È possibile rendere lo stampo più resistente agli shock termici e alla saldatura dell'alluminio con trattamenti superficiali speciali, dato che il lavoro extra non può essere definito altro che speciale.

Coinvolgimento dell'HPDC in alluminio nella struttura dei veicoli elettrici (EV)

Con il rapido passaggio del settore automobilistico mondiale alle auto elettriche, la combinazione di pressofusione ad alta pressione (HPDC) a base di alluminio ha assunto una dimensione strategica. A differenza dei veicoli convenzionali, i veicoli elettrici sono estremamente sensibili al loro peso e l'utilizzo di materiali leggeri contribuisce ad aumentare l'autonomia di guida, a raggiungere l'efficienza e a compensare il peso aggiuntivo dei pacchi batteria. L'HPDC dell'alluminio è la risposta ideale e consente la produzione di parti sofisticate e leggere che soddisfano le esigenze strutturali ed estetiche.

I grandi getti strutturali, noti anche come megacasting, sono una delle applicazioni più efficaci. Si tratta di enormi sezioni di alluminio in un unico pezzo che sostituiscono una serie di sezioni in acciaio saldate o imbullonate. Ad esempio, in alcune recenti piattaforme EV, HPDC ha fuso l'intera struttura del sottoscocca posteriore in un unico pezzo. Ciò consente di risparmiare alcuni chilogrammi di peso del veicolo, facilita l'assemblaggio e ne migliora la rigidità strutturale.

Inoltre, alcune parti molto sensibili dei veicoli elettrici stanno trovando spazio in applicazioni come le scatole delle batterie, gli alloggiamenti dei motori, le staffe degli inverter e le piastre di gestione termica realizzate in alluminio HPDC. Questi elementi non solo devono essere leggeri, ma devono anche avere una buona conducibilità termica e resistenza alla corrosione, che può essere ottenuta con una lega di alluminio. I canali di raffreddamento, gli elementi di montaggio e le nervature di rinforzo possono essere incorporati nella fusione, riducendo così la quantità di post-lavorazione e di pezzi aggiuntivi.

Con i progetti di veicoli elettrici in costante evoluzione, la versatilità dell'HPDC consente ai produttori di personalizzare rapidamente i componenti e di aumentarne la produzione per soddisfare le esigenze di nuovi layout delle batterie o di nuove posizioni dei motori. Con tutti gli altri fattori, come la riciclabilità e l'efficienza energetica dell'alluminio, HPDC si propone come un facilitatore del futuro della mobilità elettrica.

Sostenibilità e prestazioni ambientali delle HPDC in alluminio

L'incorporazione della pressofusione in alluminio ad alta pressione (HPDC) nella produzione contemporanea completa l'efficienza complessiva della produzione e va di pari passo con gli sforzi internazionali di conservazione dell'ambiente. Con gli sforzi delle industrie per ridurre le emissioni e conservare i rifiuti, l'HPDC in alluminio si è rivelato un approccio estremamente auspicabile per una produzione rispettosa dell'ambiente.

Riciclaggio dell'alluminio in HPDC

L'alluminio è, per sua natura, ecologico, poiché può essere riciclato con estrema facilità. Sorprendentemente, il riciclaggio di 1 kg di alluminio utilizza il 95% di energia in meno rispetto alla produzione del metallo leggero dal minerale grezzo di bauxite. Il processo HPDC può avere un sistema di rottamazione quasi a ciclo chiuso, che prevede la raccolta dei rottami creati durante la lavorazione del materiale in eccesso (materozze e guide), la rifusione e il ritrattamento in loco. Ciò riduce l'uso di materie prime e ha un effetto significativo sulla riduzione dell'impatto ambientale delle procedure di fusione.

Alleggerimento e risparmio di carburante

La riduzione del peso è molto importante nell'industria automobilistica come misura per migliorare il consumo di carburante e ridurre le emissioni. I componenti in alluminio HPDC pesano fino al 60% in meno rispetto ai loro equivalenti in acciaio e consentono alle case automobilistiche di costruire auto che consumano meno gas o di automatizzare l'autonomia dei veicoli elettrici. Le ricerche dimostrano che ogni diminuzione del 10% del peso del veicolo si traduce in un aumento del 6-8% del risparmio di carburante, e i componenti leggeri in alluminio estruso con cella a caldo sono la chiave per un trasporto più pulito.

Riduzione delle emissioni di carbonio nel ciclo di vita di un prodotto

La sostenibilità nella fusione non si limita al processo di produzione. Quando i veicoli contengono parti in alluminio, le emissioni di carbonio sono più ridotte per tutta la durata della loro vita. Inoltre, l'intensità di carbonio dei componenti in alluminio diminuisce drasticamente con le infrastrutture HPDC che utilizzano fonti di energia rinnovabile per la fusione e la colata. Questi vantaggi aiutano a rispettare gli standard ambientali e gli obiettivi ecologici aziendali.

Fonderie più pulite e più verdi

La produzione ecologica viene applicata anche nelle moderne fonderie HPDC sotto forma di riciclo dell'acqua, sistemi di filtraggio delle emissioni e soluzioni energetiche intelligenti. Queste misure riducono al minimo l'impatto ecologico delle procedure di fusione ad alto volume e collocano l'HPDC come uno dei processi essenziali nel passaggio a comunità industriali più ecologiche.

Conclusione

Utilizzo di entrambi leghe di alluminio e il processo HPDC hanno trasformato l'industria manifatturiera moderna, in particolare l'industria automobilistica e l'industria elettronica. L'alluminio, essendo un materiale leggero, con le sue qualità prestazionali e l'aggiunta delle capacità di produzione di massa HPDC, è una combinazione potente che soddisfa le esigenze di alte prestazioni di oggi. Con la modifica dell'innovazione delle leghe e degli impianti di colata, dovremmo ottenere una maggiore efficacia, sostenibilità e capacità di progettazione per questo binomio critico.

0 commenti