Oggi le biciclette sono molto migliori e più avanzate di prima, grazie ad anni di sviluppo. L'uso della pressofusione di alluminio è uno dei principali fattori alla base del progresso delle tecnologie di produzione. Con questo processo, i produttori possono costruire oggetti precisi, resistenti e leggeri. Man mano che l'industria ciclistica introduce nuove tecnologie, la pressofusione di alluminio è sempre più utilizzata per realizzare parti di biciclette che siano produttive e di qualità superiore.

Questo articolo analizza la pressofusione dell'alluminio, i suoi usi principali, le applicazioni più comuni nella produzione di pezzi per biciclette e il suo probabile impatto sul ciclismo negli anni a venire.

Una panoramica su come sono cambiate le parti delle biciclette

Le biciclette sono cambiate molto da quando sono apparse all'inizio del 1800. L'intera struttura delle biciclette moderne, per quanto semplice o avanzata, ha subito notevoli cambiamenti.

Iniziato durante il primo periodo, tra il 1817 e gli anni '60 del XIX secolo.

La storia delle parti di ricambio per biciclette inizia con l'invenzione di Karl Drais della Draisine, che egli chiamava "cavallo da passatempo", nel 1817. Nessun pedale o catena faceva parte di questo veicolo, che veniva azionato dai piedi del ciclista che spingevano contro il terreno. Il telaio e le ruote erano in legno, senza freni, alberi a gomito o cuscinetti. Non si trattava di una vera e propria bicicletta, ma diede il via al progresso delle biciclette successive.

Tra il 1860 e il 1880, la rivoluzione dei pedali

Alla ruota anteriore del Velocipede vennero poi aggiunti dei pedali, motivo per cui divenne noto come "boneshaker". I telai in ferro e le ruote in legno con pneumatici in gomma dura rendevano la bicicletta poco confortevole. Una volta inventati, i pedali lasciarono il posto alla prima pedivella, contribuendo a migliorare la trasmissione. Tuttavia, i freni e gli ingranaggi di queste biciclette non erano molto efficaci, quindi potevano andare veloci solo in situazioni limitate.

L'epoca delle ruote alte durò tra il 1870 e il 1880.

Questo tipo di bicicletta è chiamato Penny Farthing perché aveva una ruota anteriore grande e una posteriore molto più piccola. La ruota anteriore più grande dava velocità per ogni pedalata, ma rappresentava anche un pericolo. Poiché il cavaliere era montato in alto rispetto al terreno, la caduta poteva causare lesioni. Alla fine del 1800 vennero realizzate ruote chiodate, leve dei freni primitive e pedivelle migliori. Sebbene fosse difficile da guidare, la ruota alta contribuì a elevare gli standard della bicicletta sia nei metalli che nelle ruote.

Innovazione della bicicletta di sicurezza

Fu la Safety Bicycle di John Kemp Starley, introdotta nel 1885, a cambiare notevolmente il modo di costruire le biciclette. Poiché aveva due ruote della stessa dimensione, una catena che azionava la ruota posteriore e un baricentro basso, divenne il primo progetto per le biciclette moderne. Grazie a questo progetto, ancora oggi utilizziamo trasmissioni a catena, ruote libere, pneumatici gonfiabili e freni a pinza. Le nuove invenzioni hanno reso il ciclismo più sicuro, confortevole ed efficiente, consentendo a un maggior numero di persone di utilizzare la bicicletta.

Nel XX secolo, le automobili sono state migliorate e prodotte in quantità maggiori.

È durante e subito dopo le guerre del XX secolo che le biciclette progredirono rapidamente e furono prodotte in serie. Negli anni Trenta, l'uso dei deragliatori permise ai ciclisti di adattare la loro velocità mentre viaggiavano in salita o su terreno pianeggiante. Tra gli anni Cinquanta e Settanta, l'alluminio venne utilizzato per cerchi, manubri e pedivelle, perché era più leggero dell'acciaio ma altrettanto resistente. I piattelli a sgancio rapido, i pedali clipless e i migliori sistemi di frenata sono tra le ultime innovazioni che hanno contribuito a plasmare le biciclette di oggi.

Gli anni dagli anni '80 a oggi

Negli anni '80, lo sviluppo delle mountain bike, delle biciclette da corsa e delle biciclette elettriche ha incoraggiato nuovi progressi nel design e nei materiali delle biciclette. Molte categorie di biciclette iniziarono a utilizzare forcelle sospese, freni a disco idraulici, ruote aerodinamiche e pneumatici tubeless. Grazie al loro utilizzo, i componenti sono stati resi più leggeri, più resistenti e più complessi. Le biciclette di oggi sono spesso dotate di ingranaggi elettronici, motori integrati nella bicicletta e varie parti prodotte con lavorazione CNC o pressofusione. Le biciclette disponibili oggi sono altamente efficienti perché utilizzano principi di ingegneria vecchi e nuovi.

Imparare a conoscere la pressofusione di alluminio

Durante la pressofusione di alluminio, l'alluminio fuso viene spinto in uno stampo d'acciaio con una pressione intensa. Quando il metallo è indurito, lo stampo si apre e l'oggetto appena formato viene espulso. Questo metodo produce forme complesse, precise in tutte le dimensioni e con una finitura liscia.

In generale, le tecniche più importanti utilizzate nella pressofusione sono due:

- Nella pressofusione a camera calda si utilizzano metalli a bassa fusione, come lo zinco.

- La pressofusione a camera fredda è utilizzata per l'alluminio, che deve essere fuso a temperature molto più elevate.

La pressofusione a camera fredda è generalmente utilizzata per la produzione di biciclette, grazie alle proprietà dell'alluminio. Di conseguenza, è possibile produrre molti componenti leggeri ma ugualmente resistenti e affidabili.

Perché l'alluminio?

Molti componenti delle biciclette di oggi sono realizzati in alluminio. Le ragioni della sua popolarità risiedono nelle sue caratteristiche positive.

- Peso ridotto: L'alluminio è un materiale leggero, che riduce al minimo il peso della bicicletta, un aspetto fondamentale sia per le corse che per la mountain bike.

- Resistente alla corrosione: L'alluminio è resistente alla corrosione perché non arrugginisce nel tempo. Lo speciale strato di ossido sulla superficie impedisce che venga danneggiato dall'ambiente.

- Una via di mezzo tra acciaio e plastica: Pur avendo una resistenza inferiore a quella dell'acciaio, l'alluminio pesa meno e può essere facilmente modellato.

- Rispettoso dell'ambiente: Un modo ecologico di acquistare bevande è quello di scegliere l'alluminio, che può essere riciclato più volte.

- Efficiente dal punto di vista dei costi: È molto più facile produrre prodotti in alluminio in quantità, poiché il materiale è meno costoso della fibra di carbonio o del titanio.

I vantaggi menzionati in precedenza rendono l'alluminio utile per un maggior numero di parti di una bicicletta, e molte di esse sono realizzate anche mediante pressofusione.

In che modo l'alluminio viene pressofuso come componenti per biciclette?

La pressofusione viene eseguita in più fasi per garantire che i pezzi finali in alluminio siano di qualità eccellente. Ecco come funziona:

1. Realizzazione dello stampo

Uno speciale stampo in acciaio viene creato utilizzando la cianografia del pezzo da produrre. I produttori eseguono una rapida pulizia e applicano un lubrificante allo stampo per ogni ciclo di produzione.

2. Riscaldare l'alluminio per fonderlo

L'alluminio in lingotti viene riscaldato a una temperatura di circa 660°C (1220°F) in un forno. Per rendere l'alluminio consistente, l'alluminio fuso viene mantenuto a una temperatura costante.

3. Riempimento dello stampo

L'alluminio fuso viene spinto, con una pressione molto elevata, nella cavità dello stampo da una macchina di pressofusione a camera fredda. Grazie a questa pressione, il metallo assume le forme giuste all'interno dello stampo.

4. Raffreddamento e impostazione

In pochi secondi, l'alluminio si indurisce e si solidifica all'interno dello stampo. Un raffreddamento adeguato è necessario per ridurre al minimo i difetti dei pezzi e migliorarne la resistenza.

5. La parte viene espulsa dal corpo

Non appena il metallo è completamente solido, lo stampo viene aperto e il pezzo formato viene espulso. I produttori di pezzi possono rilasciare il pezzo in modo sicuro con l'aiuto di perni di espulsione.

6. Le fasi successive sono la rifilatura e la finitura

Tutti gli scarti di plastica in eccesso (come scaglie o bave) vengono tagliati. Per ottenere prestazioni e aspetto migliori, i trattamenti richiesti per il pezzo possono includere la lavorazione, la lucidatura, il trattamento superficiale o la verniciatura.

7. Monitoraggio e controllo della qualità

Ogni pezzo viene controllato per verificare l'assenza di difetti come punti scoperti, crepe e irregolarità. Nel controllo qualità è importante che tutto ciò che viene prodotto raggiunga la fase finale o la spedizione solo se soddisfa le specifiche esatte.

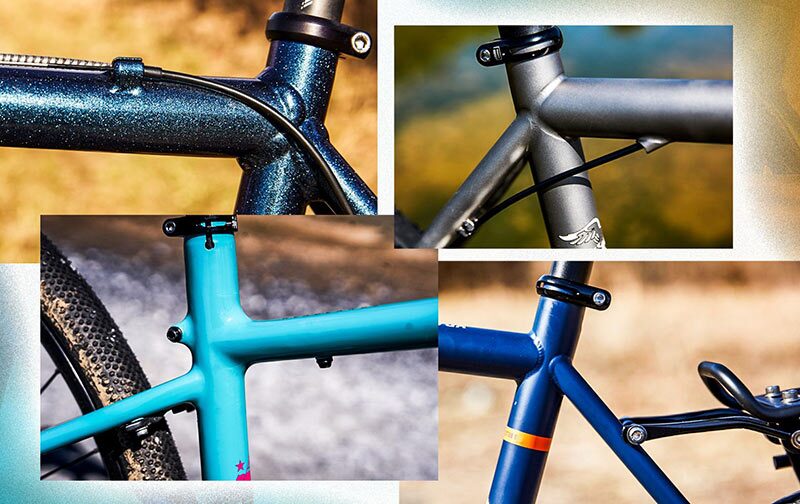

Parti di biciclette realizzate in pressofusione di alluminio

Un numero significativo di parti necessarie per una bicicletta può essere prodotto con la pressofusione di alluminio. La carrozzeria contiene molte parti che devono essere forti, resistenti e precise per funzionare correttamente. Molte persone usano queste parole per questo scopo:

1. Bracci a manovella

Con l'aiuto delle pedivelle, l'energia delle gambe viene inviata al sistema di trasmissione. I bracci delle pedivelle leggeri e dalle forme complicate possono essere prodotti attraverso il processo noto come pressofusione.

2. Corpi a pedale

Devono sostenere il ciclista e resistere al movimento regolare dei piedi. Questi pedali in carbonio pressofuso sono robusti, possono essere modellati a piacimento e consentono di incorporare nel loro design cancelli e catarifrangenti.

3. Leve dei freni

La sicurezza dei freni è garantita quando le leve hanno una forma e una resistenza perfette. Con la pressofusione, i produttori producono leve confortevoli e che funzionano sempre allo stesso modo.

4. Morsetti e montanti del sedile

Sostengono il sedile e consentono di alzarlo o abbassarlo facilmente. I pezzi prodotti dalla pressofusione sono precisi e sufficientemente resistenti da poter essere utilizzati per molti anni durante il serraggio.

5. Componenti delle sospensioni

La pressofusione è comunemente utilizzata per sviluppare staffe d'ammortizzazione e leveraggi per mountain bike e biciclette fuoristrada. I componenti devono essere leggeri, ma in grado di sopportare gli effetti del movimento su terreni accidentati.

6. Involucri per motori di biciclette elettriche

A causa dell'aumento della produzione di biciclette elettriche, la pressofusione è necessaria per creare involucri per le batterie e coperture per i motori che siano resistenti al calore e durevoli.

Tipi di leghe di alluminio maggiormente utilizzate nelle parti di biciclette

I produttori di biciclette si affidano alle leghe di alluminio perché sono forti, leggere, resistenti alla ruggine e facili da modellare. Di seguito sono elencate le leghe di alluminio più frequentemente utilizzate nella produzione di biciclette, in particolare di parti pressofuse:

1. Lega A380

- Sintesi: È una delle leghe per colata più comuni.

- Abilità: Facilmente modellabili, resistono alla corrosione e sono relativamente robusti.

Spesso questi materiali si trovano nelle leve dei freni, nei corpi dei pedali, negli alloggiamenti dei motori elettrici e in varie parti della costruzione.

2. Lega di alluminio 6061

- Essenza: Un tipo di lega che può essere riscaldata per facilitare lo stampaggio, anche se a volte viene utilizzata in pressofusioni che richiedono processi aggiuntivi.

- Caratteristiche: Il metallo è estremamente resistente, facile da saldare e non si corrode molto.

Molte biciclette sono costruite utilizzando i loro telai, le pedivelle, i reggisella e i manubri.

3. Lega 7075

- In breve: Una lega con una struttura molto forte per il suo peso.

- Caratteristiche: Resistente e molto più leggero del 6061, ma si corrode più facilmente.

- Gli usi includono: Utilizzando componenti di biciclette da corsa, guarniture e sezioni in cui è richiesta una maggiore resistenza.

4. Lega di alluminio ADC12

- Una breve panoramica: Utilizzato comunemente nei mercati giapponesi e asiatici, proprio come l'A380.

- Caratteristiche: Legato in modo fluido, colabile senza problemi e molto resistente all'usura e alla corrosione.

- Parti pressofuse: Le parti pressofuse sono comuni per elementi come i bracci dei freni, i ragni delle corone e altri componenti della trasmissione.

5. Lega di alluminio 356

Utilizzato principalmente nella colata in sabbia e nella colata di precisione, ma diversi modelli di questo materiale sono utilizzati nella pressofusione avanzata.

- Qualità: Molto resistenti e flessibili una volta trattati termicamente, non si corrodono facilmente.

- Applicazioni: Sostituzione di parti della sospensione e costruzione di parti personalizzate o più rapide.

Selezione di una lega adatta

L'utilizzo di un pezzo, la sua resistenza, il modo in cui verrà prodotto e il budget a disposizione contribuiscono a determinare la lega più adatta. Quando si parla di pressofusione per grandi volumi, si scelgono A380 e ADC12 perché hanno buone prestazioni e sono semplici da fondere. I metalli più popolari per le moto ad alte prestazioni sono 6061 e 7075.

Scegliere la giusta azienda di fusione di parti di biciclette

Assicuratevi che un'azienda di fusione di parti di biciclette offra pezzi di alta qualità, precisi e affidabili. Quando si utilizza la tecnologia di pressofusione dell'alluminio, i componenti prodotti risultano resistenti, leggeri e con dimensioni coerenti e corrette. Cercate di trovare un'azienda che fornisca tutti i seguenti servizi:

- Utensili e stampi di alta qualità

- Standard ISO per il controllo della qualità

- Competenze ed esperienza nel settore dei componenti per biciclette o autoveicoli

- Supporto per la creazione di progetti da zero e prototipazione

- Tempi rapidi e prezzi equi

Se trovate un fornitore di fiducia, potete aspettarvi che i vostri ricambi per biciclette siano resistenti, antiruggine e performanti. Un'assistenza adeguata non solo migliorerà la qualità dei vostri prodotti, ma ridurrà anche i costi, ad esempio per le pedivelle, i pedali e gli alloggiamenti dei motori per e-bike.

I vantaggi dell'utilizzo di alluminio pressofuso per le biciclette

La pressofusione di alluminio offre molti vantaggi utili durante la produzione e l'utilizzo, soprattutto per i componenti delle biciclette.

1. Preciso e affidabile

Con la tecnica della pressofusione è possibile realizzare parti metalliche più corte con un'elevata precisione. L'assemblaggio e le prestazioni richiedono che tutti i pezzi siano uguali, e questo è ciò che otteniamo.

2. Risparmio di peso

La struttura esterna della bicicletta consente ai ciclisti di beneficiare di una maggiore velocità o di una maggiore facilità di movimento senza aumentare il peso.

3. Aumento del tasso di produzione

Quando lo stampo è pronto, è possibile produrre rapidamente molti pezzi uguali. Per questo motivo, la pressofusione è spesso utilizzata nella produzione su larga scala.

4. Qualità della superficie

La post-elaborazione è raramente necessaria per i pezzi pressofusi. I pezzi ben rifiniti subiscono meno danni e appaiono migliori di quelli mal rifiniti.

5. Costo-efficacia

Anche se è costoso creare lo stampo per un prodotto, il costo per prodotto diminuisce all'aumentare del numero di pezzi. Questo è perfetto per le aziende produttrici di biciclette su larga scala.

6. Flessibilità del design

Strutture e disegni come creste e loghi possono essere realizzati solo in pressofusione, poiché altre tecniche, come la forgiatura o la lavorazione, non sono in grado di raggiungere questo obiettivo.

Sfide e ostacoli

La pressofusione di alluminio è considerata molto utile, ma ha alcuni difetti. Ci sono dei vincoli a cui i produttori devono pensare prima di assemblare un veicolo.

1. Costo elevato degli utensili

La produzione di stampi in acciaio richiede molto tempo e denaro. Ciò rappresenta una sfida significativa per i piccoli produttori di biciclette personalizzate.

2. Porosità delle strutture

Se il gas viene intrappolato durante la colata, può dare al metallo dei piccoli fori chiamati porosità, che possono influenzare il supporto e l'adesione della vernice alla superficie.

3. Duttilità inferiore

In caso di urti e impatti improvvisi, l'alluminio pressofuso ha maggiori probabilità di rompersi rispetto all'alluminio forgiato. Per questo motivo, non dovrebbero essere avvicinati a elementi esposti a forti impatti.

4. Personalizzazione limitata

Poiché la pressofusione è il tipo di produzione migliore per gli ordini di grandi dimensioni, un approccio diverso, come la lavorazione CNC o la stampa 3D, è migliore se si ha bisogno di pochi pezzi.

I benefici e gli effetti sull'ambiente

L'idea di essere sostenibili sta lentamente diventando centrale nella produzione. Fortunatamente, il processo di pressofusione dell'alluminio aiuta a raggiungere gli obiettivi ambientali.

- Può essere riciclato più volte perché il consumo di energia è minimo.

- Generazione di pochi rifiuti: Poiché i pezzi sono quasi pronti per l'uso, la pressofusione spreca poco materiale.

- Grazie ai nuovi metodi di fusione, è necessaria meno energia e le emissioni sono ridotte.

Alcune aziende hanno iniziato a utilizzare fonderie verdi che dipendono da energia elettrica rinnovabile e chiudono il ciclo dell'acqua, per ridurre l'impatto sull'ambiente.

Prospettive future

I progressi nei materiali e nelle modalità di produzione della pressofusione di alluminio contribuiranno a garantirne un futuro brillante nel settore delle biciclette. Alcune nuove tendenze stanno influenzando la prossima ondata di accessori per biciclette.

1. Integrazione elettronica

L'uso di biciclette elettriche e smart bike è in aumento. In futuro, le parti pressofuse saranno progettate con funzioni per cavi, sensori e illuminazione integrata.

2. Componenti ibridi

I tessuti, la fibra di carbonio e gli inserti polimerici utilizzati insieme all'alluminio pressofuso consentono ai produttori di risparmiare peso e denaro.

3. Miglioramento della progettazione assistita da computer

Strumenti con intelligenza artificiale permettono di migliorare la geometria dei pezzi, di migliorare il funzionamento e di ridurre l'uso delle risorse.

4. Produzione su richiesta

Grazie agli sviluppi della tecnologia di pressofusione, oggi è più semplice per le piccole imprese ottenere pezzi di grande qualità in tempi ragionevoli.

Conclusione

La pressofusione di alluminio ha cambiato completamente il modo in cui vengono prodotti gli articoli per biciclette. Grazie a questo metodo, le pedivelle, i pedali, le parti del motore e i componenti dei freni sono più leggeri, più resistenti e si adattano con precisione. Esistono alcuni problemi, come gli elevati costi di allestimento e la scarsa possibilità di personalizzazione, ma i produttori di biciclette ne hanno ancora bisogno per via del suo valore.

La popolarità delle biciclette, sia quelle antiche che quelle moderne, renderà ancora più importante la pressofusione di alluminio. Poiché beneficia dei recenti progressi nel design, nelle considerazioni ambientali e nella tecnologia, questo tipo di produzione aiuterà il ciclismo a evolversi nel futuro.

Domande frequenti

1. Come si svolge il processo di pressofusione dell'alluminio?

In questo processo, l'alluminio fuso viene aggiunto agli stampi per dare forma alle parti necessarie. Molte biciclette sono costruite in alluminio per garantire resistenza e leggerezza.

2. Quali pezzi del ciclo vengono formati con la pressofusione?

La maggior parte delle biciclette sono dotate di pedivelle, pedali, leve dei freni, morsetti della sella e, talvolta, alloggiamenti del motore. La natura vitale e robusta del processo ne trae vantaggio.

3. L'alluminio pressofuso è in grado di sopportare carichi?

Sì, hanno una resistenza sufficiente e sono abbastanza leggeri da poter essere utilizzati in una varietà di situazioni di equitazione. Tuttavia, alcune armi più letali potrebbero utilizzare una struttura rinforzata o forgiata.

4. I componenti della bicicletta si prestano a essere realizzati con la pressofusione?

La produzione in serie di articoli in plastica è molto conveniente. Anche se la messa a punto degli utensili costa molto, il prezzo di ogni pezzo diminuisce con l'aumentare del numero.

5. La pressofusione di alluminio è rispettosa dell'ambiente?

L'alluminio può essere riciclato ripetutamente, il che comporta pochissimi rifiuti. Utilizzando energia sostenibile, i produttori producono beni in modo più efficiente.

0 commenti