Il processo di fusione in stampi permanenti prevede il riutilizzo degli stampi per la produzione di pezzi, mentre la fusione in stampi sacrificabili utilizza stampi monouso. Sebbene l'alluminio fuso sia il materiale iniziale dei due metodi, le differenze nella forma e nella rimodellazione del materiale, nella resistenza del prodotto finale e nelle implicazioni di costo sono drastiche.

Tra i numerosi settori industriali che utilizzano l'alluminio come uno dei materiali più versatili, va notato che ciò è dovuto al suo rapporto forza-peso, alla non corrosività e alla conduttività. Per far sì che l'alluminio assuma la forma di parti e componenti, si utilizzano due processi principali: la colata in stampo permanente e la colata in stampo a perdere. La procedura coinvolta in entrambi i processi non è la stessa e il prodotto finale ha le sue caratteristiche meccaniche, il suo utilizzo e le sue esigenze di produzione.

Questa guida prevede la richiesta di differenze di processo, proprietà meccaniche, costi, applicazioni e impatti ambientali, al fine di prendere una decisione informata sul prossimo progetto da intraprendere.

Confronto e contrasto tra la colata di stampi permanenti e la colata di stampi spendibili

Cosa sono le fusioni permanenti?

La colata in stampo permanente si riferisce al processo di colata di alluminio fuso in uno stampo metallico, che può essere utilizzato per creare molti pezzi. È molto indicata per la produzione di pezzi che richiedono un'elevata resistenza e precisione dimensionale. Il materiale dello stampo è generalmente ghisa o acciaio, in modo che la sostanza possa essere sottoposta al calore dell'alluminio fuso per un gran numero di cicli. Il processo è ideale per la produzione di massa di componenti di volume medio-alto.

Le caratteristiche della colata in stampo permanente sono:

- Esistono stampi riutilizzabili: Gli stampi in metallo sono riutilizzabili e quindi è economico utilizzarli per la produzione di massa.

- Dimensioni esatte: Gli stampi offrono dimensioni di alta qualità.

- Forza: I pezzi sono più resistenti rispetto a quelli creati con altre procedure di fusione.

- Finitura superficiale: Si ottengono così finiture superficiali di alta qualità e i post-processi sono ridotti al minimo.

Applicazioni comuni:

- Ricambi auto come blocchi, alloggiamenti e staffe.

- Parti strutturali degli spazi aerei.

- Componenti industriali ad alta o media resistenza.

Che cos'è la colata di stampi a perdere?

Colata in stampo a perdere comporta la produzione di uno stampo che viene distrutto dopo una sola applicazione. I più diffusi sono la colata in sabbia, la microfusione e lo stampaggio in conchiglia. Il processo può essere spesso utilizzato per lo sviluppo di pezzi complessi o su misura, che non necessitano di grandi quantità. Gli stampi sacrificabili offrono una grande libertà di progettazione e una grande variabilità dei materiali.

Alcuni attributi principali della colata di stampi a perdere:

- Stampi monouso: Gli stampi vengono scartati una volta terminata la colata e questo aumenta il prezzo unitario.

- Geometria complessa: Sono adatti quando si tratta di produrre pezzi con una geometria complessa o internamente.

- Riduzione delle spese per i materiali: Gli stampi possono essere preparati sotto forma di vari tipi di materiali, come sabbia o ceramica.

- Finitura superficiale: La finitura della superficie potrebbe richiedere un'ulteriore post-elaborazione.

Applicazioni comuni:

- Pezzi e prototipi OEM e personalizzati.

- Componenti realizzati per il settore aerospaziale e della difesa.

- Scultura, arte e oggetti di decorazione.

Processi di produzione

Processo di fusione perma:

- La fusione dell'alluminio: L'alluminio viene fuso in un forno fino a raggiungere lo stato liquido.

- Versamento negli stampi: L'alluminio liquido viene versato nello stampo metallico permanente.

- Raffreddamento e solidificazione: L'alluminio si raffredda e si solidifica all'interno della cavità.

- Rimozione della muffa: Lo stampo viene rimosso e il getto, che è stato modellato in base alla durata del pezzo durante il processo di fusione e non è assolutamente il punto più debole, viene rimosso.

- Post-elaborazione della colata: La colata può essere bruciata, lavorata o raffinata a seconda delle esigenze.

Caratteristiche principali:

- Ideale per soddisfare progetti complessi.

- Alto tasso di produzione.

- Risparmio di denaro per grandi quantità.

Il processo di colata degli stampi viene fornito con un costo aggiuntivo:

- Preparazione dello stampo: Lo stampo monouso è realizzato con alcuni materiali come sabbia, ceramica o conchiglia.

- Induzione alla fusione e versamento: l'alluminio fuso viene versato nello stampo.

- Raffreddamento e solidificazione: Il pezzo viene fatto raffreddare e solidificare.

- Distruzione delle muffe: Per espellere il pezzo finito, lo stampo viene distrutto.

- Post-elaborazione: Può essere prevista una lavorazione/finitura aggiuntiva.

Caratteristiche principali:

- Più adatto per la produzione di pezzi personalizzati o di basso volume.

- Essere in grado di fornire disegni e caratteristiche complesse.

- Aumento del costo unitario.

Microstruttura e proprietà meccaniche

La microstruttura e le proprietà meccaniche dell'alluminio dipendono in larga misura dal processo di produzione.

Struttura del grano

- Colata di stampi permanenti: I grani nelle fusioni in stampo permanente sono molto fini e regolari, e questo è attribuito alla natura di raffreddamento controllato degli stampi metallici. Questo migliora la resistenza e le proprietà meccaniche.

- Colata di stampi a perdere: In una colata in stampo sacrificabile, la tendenza dei grani è meno uniforme, i grani sono più grandi, quindi la resistenza e la duttilità sono minori.

Porosità e difetti

- Colata di stampi permanenti: Gli stampi in metallo vengono utilizzati per ridurre i pori interni e i difetti interni della colata, rendendola forte e affidabile.

- Colata di stampi a perdere: Hanno uno stampo sacrificabile che è poroso e, in quanto tale, può consentire l'ingresso nel pezzo di difetti interni quali porosità da gas o cavità da ritiro, che lo rendono poco performante sotto sforzo.

Prestazioni meccaniche

Tabella 1: Prestazioni meccaniche

| Proprietà | Colata permanente di stampi | Colata di stampi sacrificabili |

| Resistenza alla trazione | Alto | Moderato |

| Resistenza allo snervamento | Alto | Moderato |

| Resistenza alla fatica | Eccellente | Da moderato a basso |

| Duttilità | Alto | Da basso a moderato |

| La robustezza | Alto | Moderato |

I materiali dei robot per la colata permanente di stampi

Stampi in metallo

Gli stampi di colata permanente sono normalmente basati su acciaio, ghisa o acciai legati. Vengono scelti in combinazione con materiali resistenti alle alte temperature e ai cicli. Gli stampi in acciaio sono preferiti per la loro durata e resistenza, mentre quelli in ghisa garantiscono una buona conduzione termica.

Metalli - la fusione

I metalli più comunemente utilizzati per la produzione di getti nelle forme permanenti sono:

- Alluminio: È morbido, leggero e ha proprietà anticorrosione, perfette per le applicazioni ad alta resistenza.

- Magnesio: Classificato come un metallo leggero ma resistente, popolare nell'industria aerospaziale e anche in quella automobilistica.

- Zinco: Ha una buona resistenza/duttilità e viene spesso applicato nella pressofusione di grandi volumi.

- Questi metalli, combinati con stampi resistenti, consentono di ottenere fusioni forti, precise e consistenti.

Materie prime in colata con stampo a perdere

Materiali per stampi

Nella colata in stampi sacrificabili, gli stampi vengono sacrificati ogni volta che vengono utilizzati. Possono essere costituiti da molti tipi di stampi, quindi la tecnica di colata varia:

- Sabbia: L'uso più diffuso della sabbia è quello della colata in sabbia, in cui una miscela di sabbia silicea e leganti viene utilizzata per realizzare lo stampo.

- Ceramica: Applicato nell'applicazione della microfusione, le polveri fini di ceramica vengono trasformate in gusci per fondere il metallo con alta precisione.

- Gesso e conchiglie: Si applicano al processo di fusione a cera persa e alla procedura di stampaggio in conchiglia per la produzione di pezzi con dettagli fini e tolleranze ristrette.

Metalli - la fusione

La colata in stampo sacrificabile ha un ampio spettro di metalli utilizzabili a scelta, che includono:

- Alluminio: L'alluminio, noto per la sua leggerezza e versatilità, è comunemente utilizzato nei materiali industriali in parti dell'industria automobilistica e in articoli di consumo.

- Acciaio e ferro: Sono ampiamente utilizzati nel processo di colata in sabbia e microfusione in termini di macchine industriali, utensili e pezzi strutturali.

- Ottone e bronzo: Ideale per la fusione di parti complesse come oggetti decorativi, valvole e raccordi.

- Titanio: Il titanio è più costoso, ma trova applicazioni in settori speciali come l'aerospaziale e i dispositivi medici impiantabili, in quanto è forte e resistente alla corrosione.

- Requisiti: Gli stampi sacrificabili devono essere realizzati in un materiale adatto alla complessità del pezzo e del metallo da fondere e ai requisiti della produzione.

Tipi di forme di colata permanente

1. Colata di stampi permanenti a gravità

Nella colata in stampo permanente per gravità, il metallo fuso viene versato in una cavità dello stampo riutilizzabile in base alla gravità. Viene impiegata per realizzare pezzi semplici e di alta qualità con una buona finitura superficiale. È adatta a metalli come l'alluminio e il magnesio ed è comunemente applicabile nei casi in cui si debbano eseguire lavori di moderata resistenza e dettagliati.

2. stampo permanente a bassa pressione (LOPRVM)

Bassa pressione. Il metallo fuso nella colata in stampo permanente a bassa pressione viene iniettato in uno stampo a bassa pressione, il che facilita il riempimento della cavità di forme complesse con una finitura superficiale liscia. Il processo è comunemente applicato alle leghe di alluminio e di magnesio ed è adatto quando i pezzi hanno un alto livello di proprietà meccaniche e tolleranze strette.

3. Colata in stampo permanente ad alta pressione (HPDC)

Questo approccio prevede l'iniezione a pressione di metallo fuso in uno stampo, con un riempimento rapido e un processo altamente efficiente. Trova ampia applicazione nella produzione di componenti su larga scala, come le parti di automobili e le parti in cui sono richieste precisione, resistenza e superficie liscia.

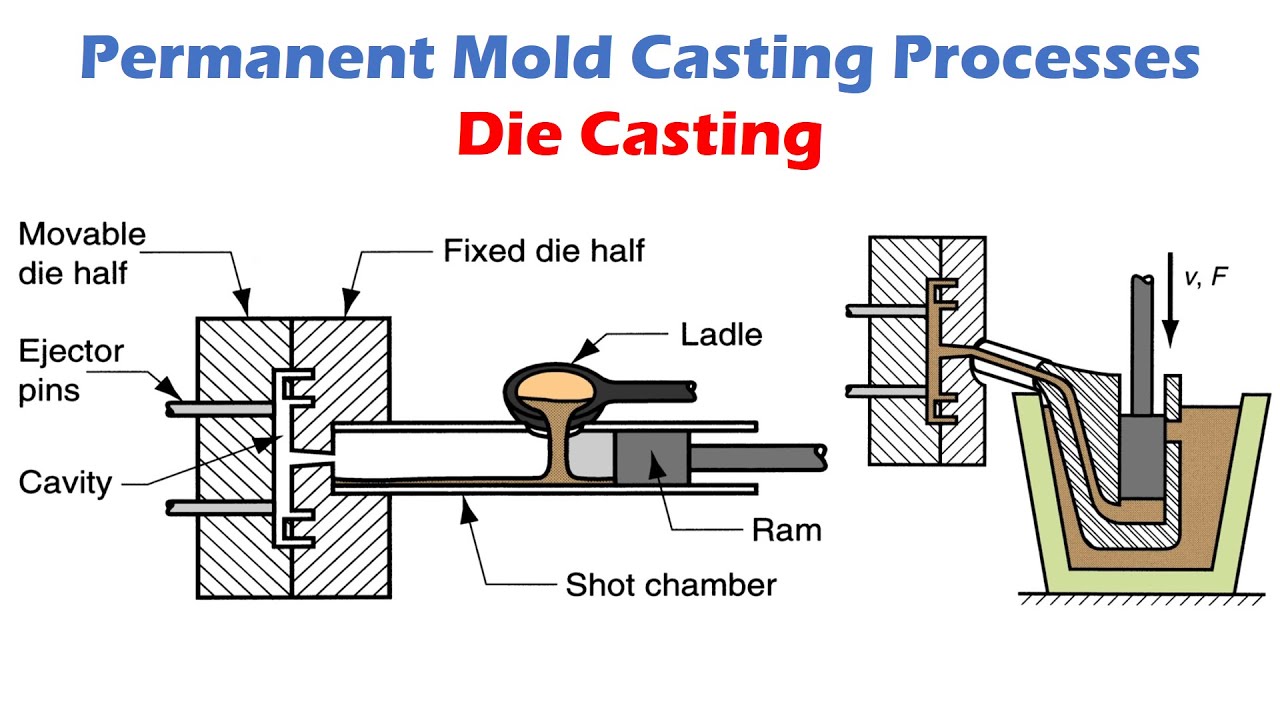

4. La pressofusione

La pressofusione è una fusione in stampo permanente; dopo che lo stampo è stato riempito con il metallo fuso, questo viene forzato ad uscire, o spremuto, dallo stampo. Viene utilizzata principalmente per la produzione in grandi volumi di parti di forma complessa, ad esempio per i componenti automobilistici. I metalli comunemente utilizzati per la pressofusione sono l'alluminio, lo zinco e il magnesio.

Tipi di colata di stampi spendibili

1. Fusione in sabbia

Uno dei processi di colata in stampo più diffusi e universali è la colata in sabbia. Consiste nella formazione di uno stampo composto da una miscela di sabbia, argilla e acqua. Dopo la preparazione dello stampo, il metallo fuso viene versato nello stampo. La fusione di pezzi di grandi dimensioni mediante la colata in sabbia è perfetta ed è ampiamente applicata a metalli come l'alluminio, il ferro e l'acciaio. È applicabile in volumi di produzione medio-bassi.

2. Colata ad investimento (fusione a cera persa)

Si applica una microfusione, realizzata sotto forma di un modello di guscio in ceramica separato da un modello in cera. Una volta rimosso il modello dopo la fusione, il metallo fuso viene versato nello stampo. Questo metodo si applica meglio quando i pezzi sono molto dettagliati e si applica bene nelle industrie che producono prodotti aeronautici, apparecchiature mediche e gioielli. La microfusione è in grado di lavorare con alta precisione e geometrie complesse.

3. Fusione di stampi a conchiglia

La colata in conchiglia si riferisce al processo di applicazione di uno stampo a pareti estremamente sottili a un involucro modellato mediante il rivestimento di un processo chiamato modello, che è un sottile strato di sabbia e adesivo. Dopo la colata, il modello viene tolto e la cavità viene riempita di metallo fuso. Viene comunemente applicato a parti più piccole e dettagliate e presenta finiture di prodotto superiori rispetto a colata in sabbia. Si applica soprattutto alle leghe di alluminio, ottone e acciaio.

4. Colata di schiuma persa

Quando lo stampo è costituito da un modello di schiuma, si parla di fusione a schiuma persa. Il modello di schiuma è rivestito di ceramica e quando il metallo fuso viene versato nello stampo, la schiuma si scioglie ed evapora. Questo metodo viene utilizzato soprattutto quando si tratta di fusioni di forme complesse e i settori più comuni in cui viene offerto questo tipo di fusione sono l'industria automobilistica e aerospaziale.

5. Fusione centrifuga

Colata centrifuga Il processo di colata centrifuga consiste nel versare il metallo fuso in uno stampo rotante. La forza centrifuga spinge il metallo verso il lato esterno dello stampo, creando una colata compatta e resistente. Questa tecnica si applica alla produzione di oggetti cilindrici come tubi, condotti e boccole, soprattutto in ghisa, acciaio e bronzo.

Applicazioni

Usi della colata a stampo permanente:

I pezzi realizzati con la fusione in stampo permanente sono adatti all'uso in cui sono richieste alta resistenza, precisione e durata. È adatta a operazioni di produzione di medio e alto volume, ad esempio nel settore automobilistico, aerospaziale e nella produzione di macchine industriali.

Applicazioni comuni:

- Blocchi motore per autoveicoli: La progettazione del blocco veicolo di un motore con una geometria interna complicata.

- Componenti aerospaziali: Parti strutturali leggere e resistenti.

- Apparecchiature industriali: Componenti di grandi prestazioni come pompe e alloggiamenti di pompe, nonché staffe.

Usi della colata con stampo a perdere:

La colata di stampi a perdere è stata la scelta ideale quando si tratta di progetti a basso volume, personalizzati o prototipi e la flessibilità della progettazione è fondamentale. È diventata comune in settori come quello aerospaziale e della difesa e nella fabbricazione di prodotti personalizzati.

Applicazioni comuni:

- Componenti aerospaziali: Parti speciali che comprendono le pale della turbina e le parti del motore.

- Difesa: Pezzi unici personalizzati e di tipo militare.

- Arte e scultura: Progettazione e personalizzazione o applicazione di prodotti artistici.

Prezzo ed efficienza, Costo ed efficienza di produzione, Costo ed efficienza di produzione

Colata di stampi permanenti:

- Costi di avvio: Attrezzatura molto costosa di stampi in metallo.

- Costo unitario: costi inferiori per pezzo nella produzione di grandi volumi.

- Velocità di produzione: È più veloce nel caso di grandi produzioni.

- Di lunga durata: Gli stampi in metallo possono durare a lungo, con conseguente riduzione dei costi nel lungo periodo.

Stampo per utensili in metallo fuso espandibile

- Costo di avvio: Basso costo delle attrezzature utilizzate per gli stampi sacrificabili.

- Costo per unità: È più costoso, con un elevato costo per pezzo per il produttore a causa degli stampi monouso.

- Velocità di produzione: Il rallentamento avviene perché la produzione comporta la creazione di stampi e processi di raffreddamento più lunghi.

- Durata: Gli stampi producono solo una singola unità, quindi il costo per pezzo prodotto aumenta.

Considerazioni ambientali

Uso dell'energia

- Colata di stampi permanenti: Di norma, richiede una quantità di energia inferiore a quella necessaria per gli stampi in metallo.

- Colata di stampi a perdere: L'apporto di energia per unità particolare è maggiore, soprattutto per gli stampi più complessi.

Utilizzo del materiale

- Colata di stampi permanenti: Il flusso di materiale è ottimo, con pochi scarti.

- Colata di stampi a perdere: L'uso di stampi espone a un maggiore spreco di materiale, poiché vengono utilizzati una sola volta.

Riciclabilità

- Colata di stampi permanenti: L'alluminio è facile da riciclare e si guadagna dopo l'uso.

- Colata in stampo a perdere: Nella maggior parte dei casi gli stampi non sono riciclabili, anche se l'alluminio può essere riciclato.

Quando preferire la colata di stampi permanenti alla colata di stampi sacrificabili

- Produzione ad alto volume: La colata a stampo permanente è più economica nella produzione di alti volumi, poiché gli stampi possono essere utilizzati ripetutamente, e offre anche tassi di produzione rapidi.

- Elementi di alta resistenza: Nei casi in cui il prodotto finale deve avere un grado di resistenza elevato, tolleranze strette e difetti interni ridotti, l'opzione da preferire è la colata in stampo permanente.

- Applicazione dei componenti: La colata in stampo permanente è preferibile per le geometrie complesse in cui non è necessario ottenere una complessità interna all'applicazione dei componenti, come ad esempio nei componenti automobilistici e nelle industrie.

- Cicli di produzione a lungo termine: I progetti di produzione a lungo termine che considerano l'uso dello stampo e il riutilizzo degli stampi nel lungo periodo dovrebbero utilizzare anche la colata in stampo permanente, in quanto efficiente a lungo termine.

La situazione per selezionare la fusione di stampi spendibili invece della fusione di stampi permanenti

- Basso volume o su ordinazione: Basso volume o produzione su ordinazione con un basso costo iniziale dell'utensile, che era il punto debole della colata in stampo sacrificabile.

- Geometrie e disegni complessi: Nel caso in cui il pezzo abbia sistemi interni complicati o disegni e forme molto dettagliati che possono essere difficili da realizzare utilizzando stampi permanenti, la colata in stampo sacrificabile sarebbe adatta.

- Leghe ad alta temperatura: La colata in stampo espandibile può essere inclusa quando si deve colare un metallo o una lega che fonde a una temperatura estremamente elevata, come l'acciaio o il titanio, poiché di solito solo i metalli a basso punto di fusione, come l'alluminio o lo zinco, possono essere colati in stampo permanente.

- Prototipi e prodotti unici: Nel caso in cui un'azienda stia testando un nuovo design per il suo prodotto o sia necessario un componente personalizzato una tantum, gli stampi sacrificabili si riveleranno migliori, poiché il costo di produzione degli stampi è inferiore.

Stampo di precisione GC: Servizi di produzione di stampi di alta qualità

L'azienda, GC Precision Mould, fornisce progettazione, produzione e ingegnerizzazione di stampi personalizzati per rispondere in modo specifico alle esigenze di uno dei seguenti settori: automobilistico, aerospaziale, elettronico e dei dispositivi medici. Disponiamo dei migliori professionisti in grado di creare stampi di qualità e livello di precisione eccezionali grazie all'uso di tecnologie moderne e degli strumenti più sofisticati. Potete avere bisogno di uno stampo per prototipi o di un'alta produzione; qualunque sia la vostra esigenza di stampo, noi siamo convenienti e affidabili. La qualità e la soddisfazione del cliente sono al centro della nostra azienda, GC Precision Mould, e ci assicuriamo che tutti i progetti che intraprendiamo siano realizzati secondo standard elevati che possano permettere ai nostri clienti di ottenere grandi risultati.

Conclusione

La colata in stampo permanente e la colata in stampo sacrificabile presentano vantaggi distinti a seconda dello scopo e dei requisiti di creazione. Si può notare che la colata di stampi permanenti dovrebbe essere utilizzata per la produzione di volumi medio-alti che richiedono l'enfasi sulla precisione e un grande livello di dettaglio, mentre la colata di stampi sacrificabili dovrebbe essere utilizzata quando è richiesta una maggiore flessibilità per creare progetti complessi, pezzi personalizzati e produzione di basse quantità.

Nella scelta tra i due processi, occorre considerare la natura delle proprietà del materiale necessario, il volume della produzione richiesta, il prezzo e la complessità del progetto. Conoscendo i punti di forza e le carenze di tutti i metodi, i produttori hanno la possibilità di scegliere il metodo di colata migliore da utilizzare in quel progetto, garantendo così una produzione efficace con un prodotto finale dalle prestazioni ottimali.

Domande frequenti

1. Quale dei due è più economico per il casting di grandi produzioni?

La colata in stampo permanente diventa più economica per la produzione di volumi elevati, poiché gli stampi possono essere utilizzati più volte e quindi il processo di produzione è più breve.

2. È possibile utilizzare una progettazione complessa nella colata in stampo sacrificale?

Sì, la colata in stampo sacrificabile è la migliore per produrre progetti complessi e complicati, come i pezzi con geometrie interne.

3. Quale processo di fusione è più adatto per motivi di resistenza?

La colata in stampo permanente produce normalmente pezzi migliori, mentre la colata in stampo sacrificabile può essere utilizzata in applicazioni ad alta resistenza, in particolare nel settore aerospaziale e della difesa.

4. Ci sono sprechi di materiale nei due tipi di colata?

Nella colata con stampi a perdere, il materiale di scarto è maggiore perché gli stampi vengono utilizzati una sola volta, rispetto all'uso di stampi permanenti che comportano meno sprechi.

0 commenti